3:42 AM. Su teléfono vibra. “Línea principal caída. El panel está echando humo.”

Para cuando llega a la planta, mantenimiento ha cortado la energía al panel de control del motor de la Bahía 3. El olor acre le golpea incluso antes de abrir la puerta. Dentro, lo que deberían ser filas ordenadas de conexiones de cableado ahora parece una fábrica de velas derretidas. ¿Los tubos termorretráctiles que instaló cuidadosamente hace seis meses? No solo fallaron, sino que ayudaron a que el fuego se propagara.

El informe del inspector del panel llega a su escritorio dos días después. Causa del fallo: “El material de aislamiento no ignífugo contribuyó a la propagación del fuego”. Traducción: utilizó tubos termorretráctiles estándar donde se requerían grados resistentes a la llama.

Ese ahorro de 40% en tubos “equivalentes” se convirtió en un error de $67.000. Bienvenido a la diferencia invisible entre el termorretráctil de poliolefina estándar y los grados resistentes a la llama UL 224 VW-1, una distinción que parece trivial hasta que deja de serlo.

El problema del que nadie habla: el termorretráctil como combustible para incendios

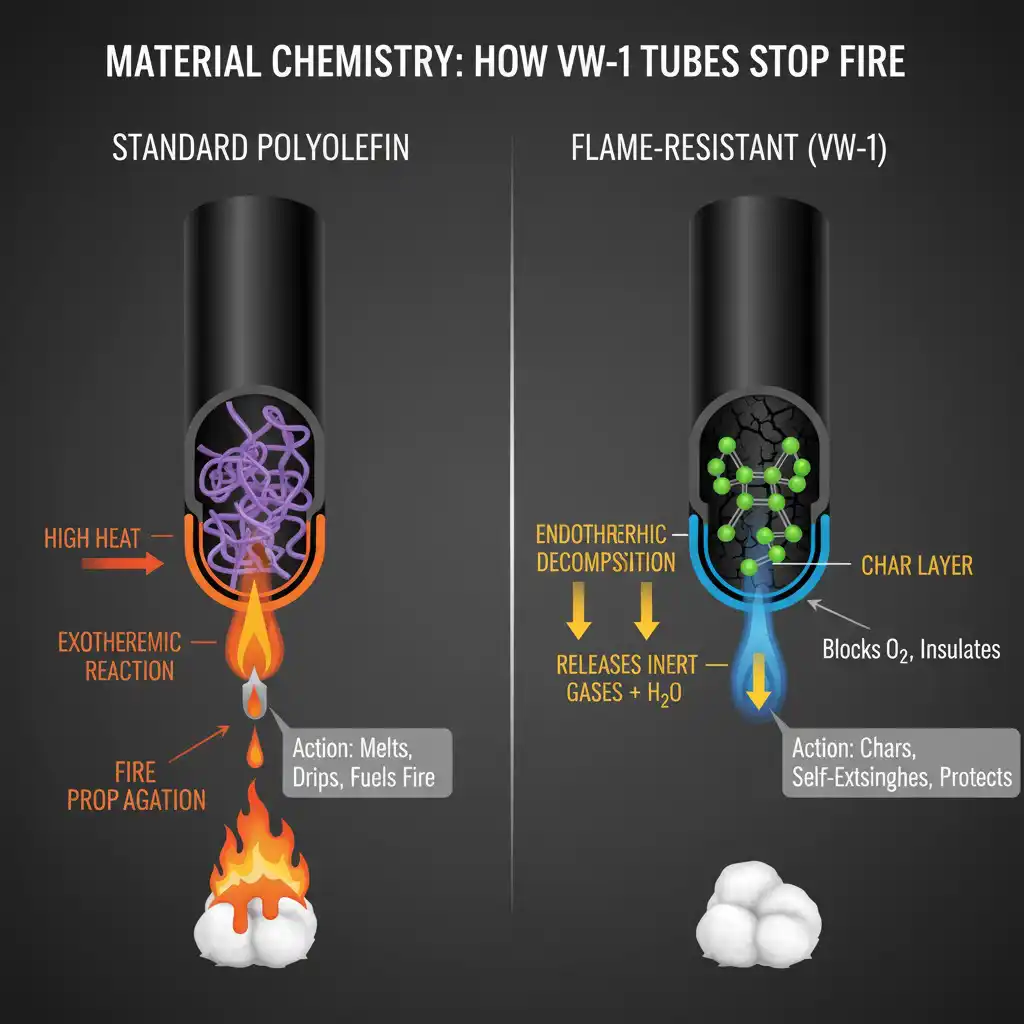

Esto es lo que las hojas de datos no enfatizan lo suficiente: el tubo termorretráctil estándar está hecho de poliolefina reticulada. La poliolefina es plástico. El plástico se quema. A veces con entusiasmo.

Cuando un fallo eléctrico descarga energía en una conexión (piense en la corriente de irrupción durante un arranque en frío, o el calentamiento armónico de un VFD, o simplemente un terminal suelto que crea resistencia), el tubo termorretráctil se convierte en el eslabón más débil. Los tubos estándar se derretirán. Gotearán. Y si el fallo genera suficiente calor, se encenderán.

Una vez que se quema, la poliolefina estándar no se apaga por sí sola. Sigue ardiendo. Las gotas fundidas pueden encender el aislamiento de alambre de algodón que hay debajo. La llama se propaga a lo largo del tubo. Esencialmente, ha convertido su solución de gestión de cables en un fusible de acelerante.

Los tubos termorretráctiles resistentes a la llama hacen lo contrario. Cuando se exponen a la llama, se carbonizan y se autoextinguen. La química del material es fundamentalmente diferente, no solo “mejor”, sino diseñada con aditivos ignífugos sin halógenos que reaccionan endotérmicamente cuando se calientan, absorbiendo energía y formando una capa protectora de carbón. Piense en ello como la diferencia entre la gasolina y la espuma ignífuga. Ambos son materiales, pero su comportamiento bajo estrés de fuego es como la noche y el día.

La regla de los 60 segundos: qué hace que el termorretráctil sea “resistente a la llama”

La industria eléctrica necesitaba una forma de separar los tubos que se queman de los que no. Aquí es donde entra la prueba VW-1, oficialmente llamada “Prueba de llama de alambre vertical” de UL 1581, y especificada en la norma UL 224 para tubos aislantes.

La configuración de la prueba se lee como un experimento de química de la escuela secundaria. Monte una muestra de 24 pulgadas de tubo termorretráctil verticalmente. Coloque un quemador tipo Bunsen en un ángulo de 20° debajo de él. Coloque algodón quirúrgico en la base (para atrapar las gotas en llamas). Cuelgue una bandera de papel kraft en la parte superior (para medir la propagación de la llama).

Ahora comienza la prueba:

- Aplique la llama durante 15 segundos

- Retire la llama

- Espere a que la muestra se autoextinga (o hasta 60 segundos)

- Repita cinco veces para un total de 75 segundos de exposición a la llama

Para pasar VW-1 y obtener el estado de “resistente a la llama”, el tubo debe:

- Autoextinguirse en 60 segundos después de cada aplicación de llama: esa es la “regla de los 60 segundos”

- No quemar más del 25% de la bandera indicadora

- No encender el algodón quirúrgico con material que gotea

¿Termorretráctil de poliolefina estándar? Falla espectacularmente. El tubo se derrite, gotea material en llamas sobre el algodón (que se enciende) y la llama se propaga hacia arriba más allá de la marca del 25%. ¿Tubos resistentes a la llama con clasificación VW-1? El material se carboniza, la llama se autoextingue en 10-20 segundos y nada gotea para encender el algodón de abajo.

La prueba es brutal por diseño. Cinco aplicaciones de llama separadas simulan el estrés térmico repetido, exactamente lo que sucede durante múltiples ciclos de arranque del motor o condiciones de falla intermitentes. Si el tubo puede sobrevivir a esta prueba y aún así autoextinguirse cada vez, obtiene la clasificación VW-1 marcada en los productos certificados.

Química de materiales: por qué algunos tubos dejan de quemarse y otros no

El termorretráctil de poliolefina estándar está reticulado para mayor resistencia y estabilidad de temperatura. La reticulación evita que las cadenas de polímeros se derritan de nuevo en líquido, lo cual es excelente para las propiedades mecánicas. Desafortunadamente, no hace nada para detener la combustión.

Los tubos resistentes a la llama añaden compuestos ignífugos sin halógenos, típicamente aditivos a base de fósforo o hidróxido de metal que cambian la química de la combustión:

Cuando se exponen a altas temperaturas:

- Los aditivos se descomponen endotérmicamente (absorbiendo energía calorífica del entorno)

- Liberan vapor de agua o gases inertes que diluyen los gases combustibles

- Forman una capa carbonosa que aísla el material subyacente

- La capa de carbón evita que el oxígeno llegue al material no quemado que hay debajo

Lo que ve: la superficie del tubo se ennegrece y se endurece en lugar de derretirse. Lo que está sucediendo químicamente: el material está luchando activamente contra el fuego a nivel molecular.

Las clasificaciones de temperatura siguen siendo similares entre los grados estándar y los resistentes a la llama: ambos suelen funcionar de -55 °C a 125 °C para las formulaciones de poliolefina. Los aditivos de resistencia a la llama no comprometen las propiedades de aislamiento eléctrico ni las relaciones de contracción. Un tubo resistente a la llama con una relación de contracción de 2:1 o 3:1 funciona de forma idéntica a los tubos estándar en condiciones normales de funcionamiento. La diferencia solo importa cuando las cosas van mal.

A partir de noviembre de 2025, el mercado mundial de tubos termorretráctiles ignífugos está valorado en aproximadamente $3.300 millones de dólares y se prevé que alcance los $4.320 millones de dólares en 2032, impulsado en gran medida por las normas de seguridad contra incendios cada vez más estrictas en las aplicaciones industriales, automotrices y aeroespaciales.

Cuándo importa realmente la resistencia a la llama (y cuándo no)

No todas las aplicaciones requieren tubos con clasificación VW-1. Usar grados resistentes a la llama en todas partes sería una exageración costosa. Pero ciertos entornos convierten la falta de resistencia a la llama de un detalle de especificación menor en un peligro real para la seguridad.

Necesita absolutamente termorretráctil resistente a la llama para:

Paneles de control de motores y aplicaciones VFD: Los variadores de frecuencia generan calentamiento armónico que puede estresar las conexiones con el tiempo. Combine eso con las altas corrientes de irrupción durante el arranque del motor (típicamente 5-7 veces el amperaje a plena carga), y tendrá las condiciones perfectas para el calentamiento localizado. Si una conexión falla, el tubo resistente a la llama evita que una pequeña falla eléctrica se convierta en un incendio en el panel. Las normas de paneles de control UL 508A hacen referencia cada vez más a los componentes de cableado resistentes a la llama por esta razón.

Cableado de vehículos eléctricos de alto voltaje: Los sistemas de baterías de los vehículos eléctricos funcionan a 400 V a 800 V CC con corrientes de falla que pueden superar los 1.000 amperios. Durante los eventos de fuga térmica o las fallas de conexión de alta resistencia, el termorretráctil estándar puede encenderse y propagar el fuego a través de todo el arnés de cables. Los fabricantes de vehículos eléctricos suelen exigir clasificaciones VW-1 o superiores (algunos especifican los requisitos FMVSS 302 específicos para automóviles) para todo el cableado del paquete de baterías.

Aplicaciones aeroespaciales y militares: Las especificaciones militares MIL-DTL-23053 requieren termorretráctil resistente a la llama para el cableado de aeronaves. En altitud, la presión de aire reducida cambia el comportamiento de la combustión y los incendios en la cabina son amenazas existenciales. Los tubos resistentes a la llama clasificados para uso aeroespacial deben pasar pruebas aún más estrictas que el VW-1 estándar.

Procesamiento de alimentos y entornos industriales con polvo combustible: Si su planta procesa granos, azúcar, plásticos o polvos metálicos, cualquier fuente de ignición puede desencadenar una explosión de polvo. Los componentes de cableado resistentes a la llama evitan que las fallas eléctricas se conviertan en fuentes de ignición. Las normas de maquinaria industrial NFPA 79 recomiendan o requieren materiales resistentes a la llama en estos entornos.

Probablemente pueda usar termorretráctil estándar para:

Cableado de señal de bajo voltaje (menos de 50 V) en entornos de oficina, instrumentación no crítica en edificios con clima controlado, creación de prototipos y bancos de laboratorio, reparaciones residenciales donde los códigos de construcción no especifican clasificaciones de llama.

El marco de decisión:

Haga tres preguntas:

- ¿Cuál es la corriente de falla disponible en esta conexión?

- ¿Qué hay cerca que podría incendiarse si esta conexión falla?

- ¿La norma aplicable (UL 508A, NEC, IEC 60204) especifica materiales resistentes a la llama?

Si la corriente de falla supera los 10 amperios, o si hay materiales combustibles a menos de 3 pies, o si los códigos lo requieren, especifique tubos resistentes a la llama.

Cómo verificar que realmente está obteniendo tubos con clasificación VW-1

Aquí hay una verdad incómoda: no todos los tubos termorretráctiles “resistentes a la llama” lo son en realidad. El mercado de tubos falsificados y de calidad inferior es real, particularmente para los productos importados sin la certificación UL adecuada.

Busque estas marcas en el propio tubo:

- “VW-1” o “VW-1 Flame Retardant” impreso en el tubo

- Número de archivo UL (comienza con “E” seguido de 6 dígitos, por ejemplo, E228117)

- “Referencia estándar ”UL 224“ o ”CSA C22.2 No. 198.1"

- Clasificación de temperatura (típicamente “125°C” para poliolefina)

- Identificación del fabricante

Señales de alerta que indican tubos potencialmente no conformes:

- Ninguna marca en la superficie del tubo

- Marcas que se borran fácilmente (las marcas genuinas están impresas con tinta y son permanentes)

- El embalaje declara la clasificación VW-1 pero los tubos no están marcados

- El precio es sospechosamente bajo en comparación con los proveedores certificados

- El proveedor no puede proporcionar el número de archivo UL ni los informes de prueba

Para aplicaciones críticas, solicite documentación:

- Carta de certificación UL que muestre la línea de productos específica

- Informes de prueba que confirmen el cumplimiento de VW-1

- Hoja de datos de seguridad del material (MSDS) que muestre los aditivos ignífugos

- Certificado de cumplimiento de RoHS (los ignífugos sin halógenos deben cumplir con RoHS)

La diferencia de precio entre el termorretráctil de poliolefina estándar y el resistente a la llama VW-1 suele ser del 30-50%, dependiendo del tamaño y la cantidad. Dado que un solo incendio en un panel puede costar más de $50,000 en reemplazo de equipos, tiempo de inactividad de la producción y remediación, el cálculo del ROI es sencillo. Gaste el dólar extra por metro. Duerma mejor por la noche.

Guía de selección: Cómo hacer coincidir los grados resistentes a la llama con su aplicación

No todos los tubos resistentes a la llama se crean de la misma manera. Más allá del cumplimiento básico de VW-1, considere estas especificaciones:

Relación de contracción:

- 2:1 (más común): Se adapta a diámetros de cable de 2 mm a 4 mm cuando se utiliza un tubo de 4 mm

- 3:1 (más versátil): Cubre rangos de tamaño más amplios, útil para formas irregulares

- 4:1 (especialidad): Tubos de alta relación para cubrir conectores o empalmes grandes con un inventario mínimo

Espesor de la pared:

- Pared delgada (0.3-0.5mm): Espacios reducidos, peso mínimo, aún pasa VW-1

- Pared media (0.5-1.0mm): Aplicaciones industriales estándar, mejor resistencia a la abrasión

- Pared gruesa (1.0mm+): Alta tensión mecánica, exposición al aire libre, instalaciones subterráneas

Características especiales:

- Doble pared con adhesivo: Crea un sello de humedad cuando se calienta (crítico para exteriores o marinos)

- Certificación libre de halógenos: Requerido en Europa (RoHS), preferido en espacios cerrados

- Formulaciones resistentes a los rayos UV: Para instalaciones al aire libre con exposición directa al sol

- Variantes de alta temperatura: Hasta 150°C o 175°C para aplicaciones cerca de motores o transformadores

Para aplicaciones típicas de paneles de control de motores, especifique:

- Relación de contracción 2:1 o 3:1

- Pared delgada o media

- Clasificación UL 224 VW-1

- Libre de halógenos si es posible

- Clasificación de temperatura: -55°C a 125°C mínimo

- Clasificación de voltaje: 600V (estándar para la mayoría de los circuitos de control)

Pro tip: Compre a distribuidores que puedan proporcionar servicios de corte a medida con certificación VW-1 mantenida. Los tubos precortados reducen el tiempo de instalación y garantizan que esté utilizando material certificado en todo su inventario en lugar de mezclar existencias certificadas y no certificadas.

El costo real de usar tubos estándar donde no debería

Analicemos los números de ese incendio en el panel a las 3 AM de la apertura:

Costos directos:

- Reemplazo del panel y cableado: $18,000

- Llamada de electricista de emergencia: $2,400

- Inspección y certificación: $3,200

- Subtotal: $23,600

Costos indirectos:

- Tiempo de inactividad de la línea de producción (14 horas a $3,200/hora): $44,800

- Envío acelerado para componentes de reemplazo: $1,800

- Deducible del seguro: $5,000

- Subtotal: $51,600

Costo total del incidente: $75,400

Costo de haber utilizado inicialmente tubos resistentes a la llama VW-1:

- 50 metros de termorretráctil resistente a la llama en lugar de estándar: $145 de costo adicional

Eso es un multiplicador de costos de 520:1. El incendio ni siquiera fue tan grave: sin lesiones, sin daños a los equipos circundantes, contención dentro de un panel. Un incidente más grave podría superar fácilmente los $250,000 si se tienen en cuenta los contratos perdidos, las multas regulatorias y el daño a la reputación.

La decisión de ingeniería no se trata realmente de si los tubos resistentes a las llamas cuestan más. Se trata de si está dispuesto a apostar 75.000 $ a que sus conexiones nunca fallarán bajo estrés térmico. La mayoría de los paneles estarán bien. Pero, ¿en una instalación con 200 paneles funcionando 24 horas al día, 7 días a la semana durante 10 años? La pregunta se convierte en qué panel será el estadísticamente desafortunado.

Qué hacer ahora mismo

Si está especificando una nueva instalación:

- Revise las normas aplicables (UL 508A para paneles de control, NEC Artículos 300-400 para métodos de cableado)

- Identifique cualquier área donde las corrientes de falla excedan los 10 A o haya materiales combustibles presentes

- Especifique “tubo termorretráctil resistente a las llamas UL 224 VW-1” en su lista de materiales

- Exija documentación de certificación de su proveedor

- Verifique las marcas del tubo durante la inspección de recepción

Si tiene instalaciones existentes con tubos estándar:

- Realice una evaluación de riesgos: ¿cuál es la corriente de falla? ¿Qué hay cerca?

- Priorice el reemplazo primero en áreas de alto riesgo (alimentadores de motores, conexiones VFD, alto voltaje)

- Programe los reemplazos durante el tiempo de inactividad planificado en lugar de esperar una falla

- Documente la actualización para fines de seguro y cumplimiento

Si no está seguro de lo que tiene actualmente:

- Verifique las marcas del tubo con buena iluminación y gafas de lectura si es necesario

- Comuníquese con su instalador o proveedor original para obtener la documentación del producto

- Si las marcas son ilegibles o están ausentes, asuma que son estándar no resistentes a las llamas y planifique el reemplazo

Los tubos que instaló probablemente eran “suficientemente buenos” cuando todo funciona perfectamente. Pero los sistemas eléctricos no siempre funcionan perfectamente. El aislamiento envejece. Las conexiones se aflojan. Ocurren sobretensiones. Cuando algo sale mal a las 3 AM, desea un aislamiento que combata el fuego en lugar de alimentarlo.

Por qué los tubos termorretráctiles resistentes a las llamas de VIOX ELECTRIC

VIOX ELECTRIC fabrica tubos termorretráctiles resistentes a las llamas con certificación UL 224 VW-1 diseñados específicamente para el control de motores industriales y aplicaciones de distribución de energía. Nuestros tubos cumplen o superan:

- Normas UL 224 / CSA C22.2 No. 198.1

- Requisitos de la prueba de llama vertical VW-1

- Cumplimiento de RoHS para formulaciones ignífugas sin halógenos

- Rango de temperatura: -55 °C a 125 °C

- Clasificaciones de voltaje: 600 V

- Relaciones de contracción: 2:1, 3:1 y 4:1 disponibles

Cada lote incluye documentación de certificación y marcas permanentes en el tubo para la trazabilidad. Disponible en servicios de corte a medida para fabricantes de paneles y OEM.

Póngase en contacto con el soporte técnico de VIOX para obtener recomendaciones específicas de la aplicación y precios por volumen.