31 de diciembre de 2020. Instalación de carga de grano de West Central Agri Services, Adrian, Missouri.

La explosión arrasó el elevador principal a las 9:42 AM. Un trabajador, atrapado cerca del sistema de elevador de cangilones, sufrió heridas graves. Los investigadores encontraron la fuente de ignición: una condición de deslizamiento de la correa en el elevador de cangilones generó suficiente calor por fricción para encender el polvo de grano suspendido. La empresa había instalado cajas de conexiones eléctricas estándar en toda la instalación: cajas clasificadas para lugares interiores secos, no para entornos de polvo combustible Clase II.

Los hallazgos de la OSHA fueron directos. La instalación no equipó los sistemas críticos de manipulación de polvo con gabinetes a prueba de explosiones adecuados. Las cajas de conexiones estándar permitieron la entrada de polvo. El polvo se acumuló en los terminales y las conexiones. Cuando se produjo un arco eléctrico durante las operaciones de conmutación normales, el polvo se encendió. El fuego repentino se propagó a través de la atmósfera cargada de polvo de la instalación.

La OSHA multó a la empresa con 143.860 dólares. El costo real: las graves lesiones de un trabajador, la destrucción de la estructura principal del elevador, semanas de cierre de la instalación y daños permanentes en el historial de seguridad de la empresa.

¿Las cajas de conexiones que provocaron el desastre? Gabinetes de acero NEMA 1 estándar, 18 dólares cada uno. ¿Las cajas a prueba de explosiones Clase II, División 1 especificadas para entornos de polvo de grano? 450 dólares cada una: una diferencia de 432 dólares que habría evitado una explosión.

Entonces, ¿qué separa realmente una caja de conexiones a prueba de explosiones de una estándar? ¿Y cómo se determina cuándo la protección a prueba de explosiones es legalmente obligatoria, no solo recomendada?

Respuesta rápida: Cajas de conexiones a prueba de explosiones frente a estándar

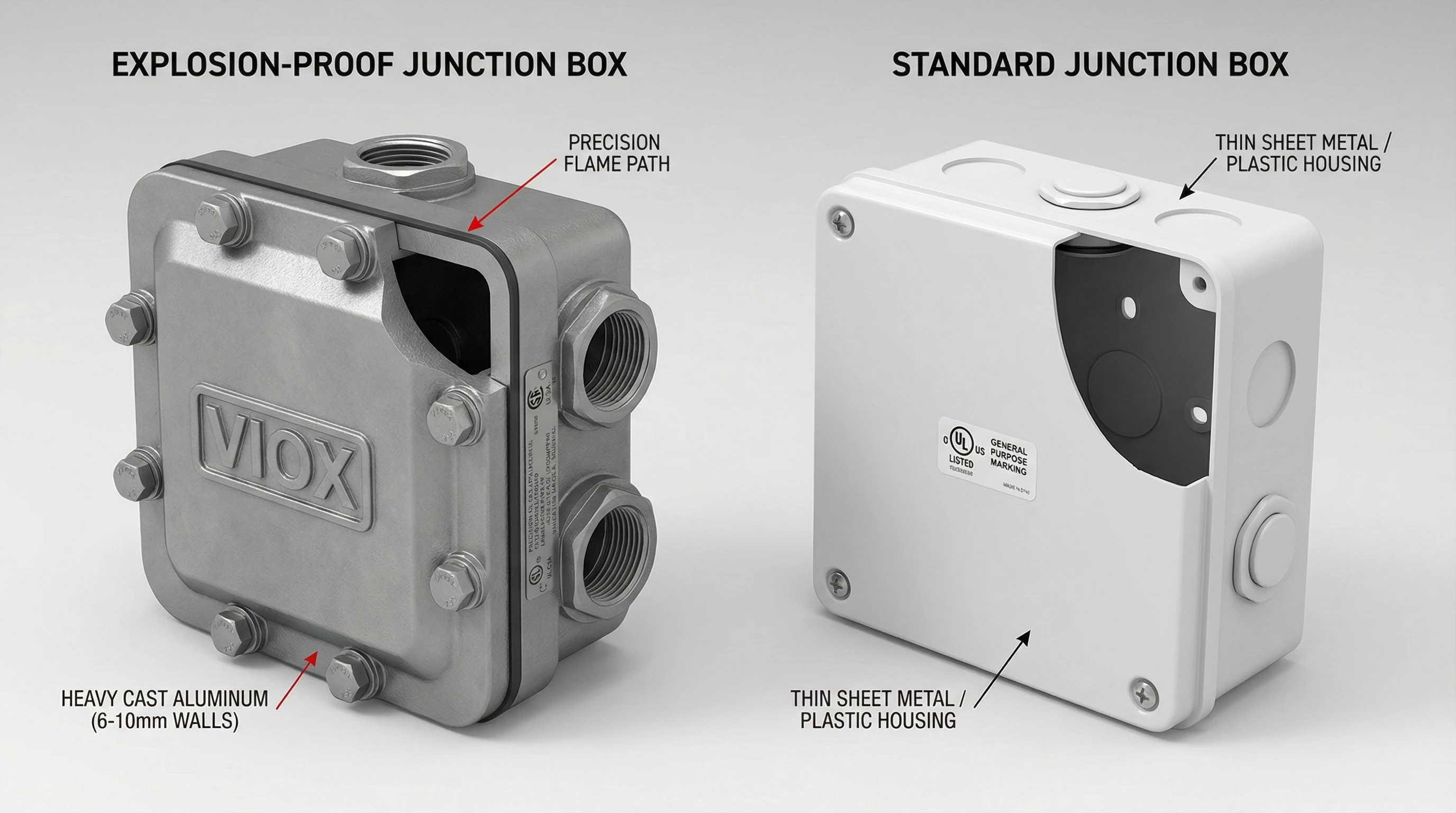

La diferencia fundamental es contención y prevención de la ignición. Cajas de conexiones estándar están diseñadas para lugares interiores secos y no peligrosos. Proporcionan protección básica contra el contacto accidental y el polvo en condiciones normales, pero no tienen la capacidad de evitar que las chispas internas o el calor enciendan atmósferas inflamables externas. Los materiales son acero o plástico livianos, la construcción es simple con cubiertas a presión o atornilladas, y no hay pruebas para la contención de explosiones.

Cajas de conexiones a prueba de explosiones son gabinetes diseñados, probados y certificados para evitar la ignición en atmósferas peligrosas que contienen gases, vapores o polvo combustible inflamables. Están clasificadas según el Artículo 500 del NEC (Clase I/II/III, División 1/2) o el Artículo 505 (sistema de zonas), las normas UL 1203/UL 698 en América del Norte y ATEX/IECEx a nivel internacional. Estas cajas utilizan una construcción de aluminio fundido o hierro dúctil de alta resistencia, trayectorias de llama mecanizadas con precisión que enfrían los gases de la explosión por debajo de la temperatura de ignición, entradas de cable roscadas con un compromiso mínimo de 5 hilos y sellos de junta clasificados para servicio a prueba de ignición de polvo o a prueba de llamas.

Esto no es una compensación de costo-rendimiento, es un mandato de seguridad para la vida. Las cajas estándar en lugares peligrosos no solo son inadecuadas; son violaciones del código que crean escenarios de ignición previsibles. Esta es la realidad:

| Especificación | Caja de conexiones estándar | Caja de conexiones a prueba de explosiones |

| Función Principal | Protege los empalmes de cables en ambientes interiores secos | Evita la ignición en atmósferas de gas/vapor/polvo inflamables |

| Clasificaciones típicas | NEMA 1 (interior, uso general) | Clase I/II Div 1/2; UL 1203/698; ATEX/IECEx Ex d/e; Zona 0/1/2 |

| Uso en lugares peligrosos | ❌ No clasificado ni listado (violación del NEC en Clase I/II/III) | ✅ Certificado para Clase, División, Grupo y Código T específicos |

| Prevención de la ignición | Ninguna (arcos/chispas/calor pueden encender la atmósfera externa) | Enfriamiento de la trayectoria de la llama (Ex d), seguridad aumentada (Ex e) u otros métodos de protección |

| Construcción | Acero o plástico de lámina delgada; cubiertas simples | Aluminio fundido/hierro dúctil; paredes gruesas (6-10 mm); trayectorias de llama de precisión |

| Requisitos de la trayectoria de la llama | No aplicable | Espacio ≤0,2 mm (IIA/IIB) o ≤0,1 mm (IIC); longitud mínima 12,5-25 mm |

| Entrada de cables | Orificios ciegos con conectores estándar | Concentradores roscados (NPT/métrico); 5+ hilos completos; se requieren prensaestopas certificados |

| Temperatura | No especificado para riesgo de ignición | Código T T1–T6: la temperatura máxima de la superficie debe estar por debajo de la temperatura de ignición del material |

| Junta/Sello | Sin junta o sello de compresión básico | Junta resistente a las llamas; sello a prueba de ignición de polvo para Clase II |

| Material | Acero pintado, plástico ABS | Aluminio sin cobre (no genera chispas), hierro dúctil, acero inoxidable 316 (corrosivo + peligro) |

| Peso | 0,5–2 libras para una caja típica de 4×4″ | 8–25 libras para una caja a prueba de explosiones equivalente (fundición robusta) |

| Marcas de certificación | Listado de uso general de UL (si lo hay) | UL 1203/698 + Marcado de Clase/Div/Grupo; Marcado CE ATEX; Certificado IECEx |

| Cumplimiento del Artículo 500 del NEC | ❌ Prohibido en lugares Clase I/II/III (NEC 500.5, 501.5) | ✅ Equipo requerido según NEC 500.5(A), 501.5, 502.5 |

| Rango de costos típico | 12–50 dólares | 150–1.800 dólares (aluminio Clase I Div 1); 2.500 dólares+ (acero inoxidable, tamaños grandes) |

| Mejores casos de uso | Salas eléctricas interiores, sótanos secos, espacios de oficinas | Refinerías, plantas químicas, elevadores de grano, cabinas de pintura, procesamiento de gas |

| Consecuencia del mal uso | Violación del código; responsabilidad del seguro; explosión/incendio/lesión | N/A (aplicación adecuada) |

| Vida útil prevista | 10–15 años en interiores | 20–30+ años en entornos peligrosos (diseñado para trabajos pesados) |

¿Nota la marcada división en ingeniería y certificación? Esa diferencia de 432 dólares en la instalación de grano de Adrian no era opcional, era el mínimo legal para evitar la ignición del polvo. Elija el lado equivocado de esa división y no estará arriesgando una devolución de llamada. Está garantizando una citación de la OSHA y creando condiciones para una falla catastrófica.

Lo que realmente significa “a prueba de explosiones”: Contención de la ignición en atmósferas inflamables

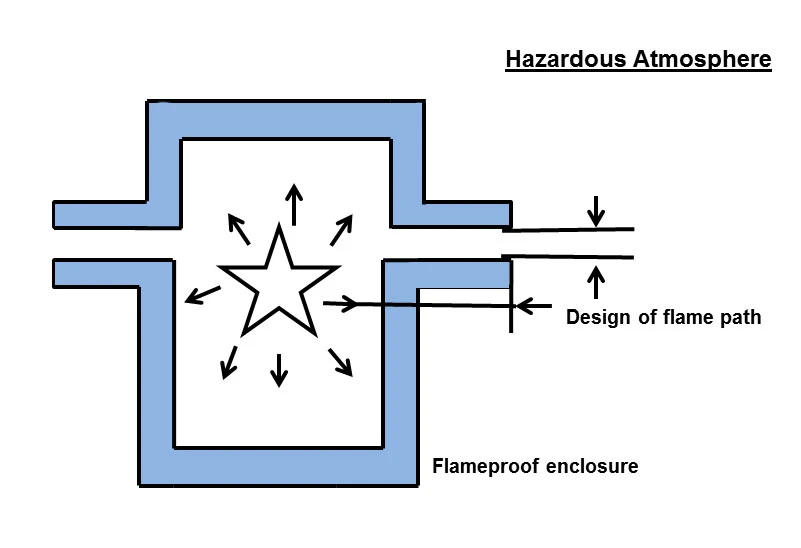

“A prueba de explosiones” no significa que la caja evita que ocurran explosiones. Significa que el gabinete está diseñado para contener una explosión interna y evitar que encienda la atmósfera peligrosa circundante. Esta es una distinción crítica que muchos especificadores pasan por alto.

Cuando se produce un arco eléctrico, una chispa o un calor excesivo dentro de la caja de conexiones (debido a operaciones de conmutación normales, una condición de falla o el aflojamiento de los terminales) y gas inflamable o polvo combustible ha entrado en el gabinete, puede producirse una explosión en el interior. Una caja a prueba de explosiones está diseñada para:

- Contener la presión de la explosión sin romperse. Las paredes de fundición pesada (típicamente de 6 a 10 mm de espesor de aluminio o hierro dúctil) resisten el pico de presión interna.

- Enfriar los gases que escapan por debajo de la temperatura de ignición de la atmósfera externa. Esto ocurre a través de trayectorias de llamamecanizadas con precisión: espacios estrechos entre las superficies de acoplamiento (tapa al cuerpo, entradas roscadas) que obligan a los gases calientes a viajar una distancia específica a través de un espacio controlado, disipando el calor.

- Prevenir la propagación de la llama hacia el exterior. Cuando los gases salen de la trayectoria de la llama, están lo suficientemente fríos como para no encender la atmósfera inflamable externa.

Este es el Ex d (antideflagrante) método de protección definido en IEC 60079-1 y reconocido bajo UL 1203. Es la protección contra explosiones más común para cajas de conexiones en entornos de Clase I (gas/vapor).

Para Clase II polvo combustible ubicaciones (elevadores de grano, manipulación de polvo farmacéutico, operaciones de polvo metálico), el requisito cambia ligeramente. Los gabinetes “a prueba de ignición de polvo” evitan que el polvo entre y aseguran que las temperaturas de la superficie permanezcan por debajo de la temperatura de ignición del polvo. Estos están certificados bajo UL 698 y deben estar completamente sellados; la entrada de polvo permitiría la acumulación en los componentes internos, creando trayectorias de seguimiento y riesgo de ignición.

Consejo profesional: El principio de la trayectoria de la llama. La ingeniería detrás de las cajas a prueba de explosiones se centra en el diseño de la trayectoria de la llama. Para los gases del Grupo IIA (propano, butano), el espacio máximo es de 0,2 mm con una longitud de trayectoria mínima de 12,5 mm para gabinetes pequeños. Para el Grupo IIC (hidrógeno, acetileno), los espacios se reducen a 0,1 mm o incluso 0,04 mm para el acetileno. Estas no son arbitrarias: son dimensiones validadas por pruebas que aseguran que los gases se enfríen por debajo de la temperatura de ignición antes de llegar a la atmósfera externa. Cualquier daño a las superficies de la trayectoria de la llama (muescas, corrosión, acumulación de suciedad) compromete la protección e invalida la clasificación.

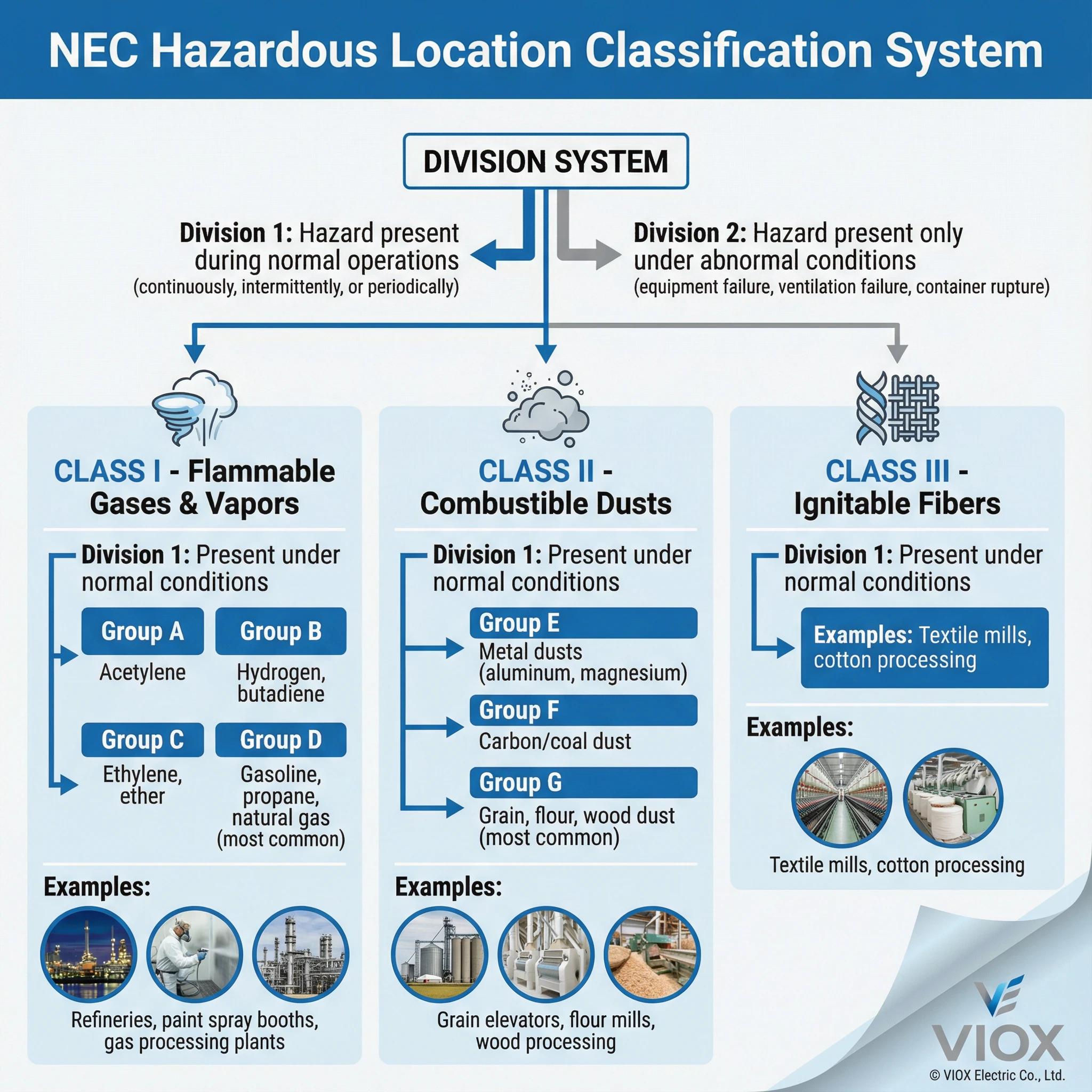

Clasificación de áreas peligrosas: comprensión de las clases I/II/III y la división 1/2

Antes de que pueda seleccionar la caja de conexiones a prueba de explosiones correcta, debe clasificar correctamente el área peligrosa. El artículo 500 de NEC define el sistema de clasificación utilizado en América del Norte. Si se equivoca en la clasificación, habrá especificado en exceso (desperdiciando dinero) o especificado en defecto (creando riesgo de ignición e infracciones del código).

Las tres clases: tipo de material peligroso

Clase I: gases y vapores inflamables

Lugares donde los gases o vapores inflamables están presentes en el aire en cantidades suficientes para producir mezclas explosivas o inflamables. Ejemplos: refinerías de petróleo, áreas de dispensación de gasolina, plantas de procesamiento de gas natural, cabinas de pintura, áreas de procesamiento químico que manejan solventes volátiles.

Los materiales de Clase I se dividen además en grupos según las características de ignición:

- Grupo A: Acetileno solamente (presión de explosión extremadamente alta)

- Grupo B: Hidrógeno, butadieno, óxido de etileno, óxido de propileno (energía de ignición muy baja)

- Grupo C: Etileno, éter dietílico, ciclopropano (intermedio)

- Grupo D: Gasolina, propano, gas natural, metano, acetona, butano, etanol (más común)

Clase II: polvo combustible

Lugares donde el polvo combustible está presente en cantidades suficientes para producir mezclas explosivas o inflamables. La instalación de granos de Adrian era de Clase II, Grupo G. Ejemplos: elevadores de granos, molinos de harina/alimentos, manipulación de carbón, procesamiento de polvo metálico (aluminio, magnesio), operaciones de polvo farmacéutico, polvo de madera de aserraderos.

Los materiales de Clase II se dividen en:

- Grupo E: Polvos metálicos (aluminio, magnesio: conductores y pirofóricos)

- Grupo F: Negro de carbón, polvo de carbón, polvo de coque (conductor)

- Grupo G: Polvo de grano, harina, almidón, azúcar, polvo de madera, plásticos (más común)

Clase III: fibras y partículas inflamables

Lugares donde hay fibras o partículas fácilmente inflamables, pero no es probable que estén en suspensión en cantidades suficientes para producir mezclas inflamables. Ejemplos: fábricas textiles, procesamiento de algodón, aserraderos (virutas de madera), plantas que fabrican rayón o algodón.

Divisiones: frecuencia y duración del peligro

División 1 – Existen concentraciones peligrosas bajo condiciones normales de funcionamiento. Esto incluye:

- Donde las concentraciones inflamables están presentes de forma continua, intermitente o periódica durante las operaciones normales.

- Donde existen concentraciones peligrosas con frecuencia debido a reparaciones, mantenimiento o fugas.

- Donde la avería del equipo podría liberar concentraciones peligrosas y causar simultáneamente una falla del equipo eléctrico (creando una fuente de ignición en el momento de la liberación).

División 2 – Las concentraciones peligrosas son normalmente no presentes y ocurren solo en condiciones anormales:

- Los materiales inflamables se manipulan, procesan o utilizan, pero normalmente están confinados en contenedores o sistemas cerrados de los que pueden escapar solo debido a una ruptura accidental, una avería o un funcionamiento anormal.

- Las concentraciones peligrosas normalmente se previenen mediante ventilación mecánica positiva, pero podrían ocurrir debido a una falla de la ventilación.

- La ubicación es adyacente a un área de Clase I, División 1, y las concentraciones peligrosas podrían comunicarse ocasionalmente (a menos que se eviten mediante una ventilación adecuada o barreras físicas).

La línea de división 1 es la determinación crítica. Si su área califica como División 1, el equipo a prueba de explosiones es obligatorio para todas las instalaciones eléctricas. La División 2 permite cierta relajación (ciertos equipos pueden usar gabinetes de uso general si están herméticamente sellados o protegidos de otra manera), pero las cajas de conexiones en la División 2 todavía requieren típicamente protección a prueba de explosiones o purgada/presurizada.

Ejemplo práctico de clasificación:

Un área de bomba de refinería que maneja petróleo crudo (Clase I, Grupo D) donde se espera la liberación de vapor durante el mantenimiento normal del sello de la bomba = Clase I, División 1, Grupo D. La misma área de la bomba con un sellado mejorado donde es poco probable que se libere vapor, excepto durante una falla anormal del sello = Clase I, División 2, Grupo D.

En la instalación de granos de Adrian, las áreas alrededor de los elevadores de cangilones, las patas de granos y los puntos de transferencia que producen polvo donde el polvo de grano estaba en el aire durante las operaciones normales = Clase II, División 1, Grupo G. Silos de almacenamiento con grano en contenedores cerrados donde el polvo se genera solo durante la ruptura o los derrames anormales del contenedor = Clase II, División 2, Grupo G.

Autoridad de clasificación: Solo personal cualificado, normalmente ingenieros profesionales, higienistas industriales certificados o ingenieros de seguridad de planta con experiencia, deben realizar la clasificación de áreas peligrosas. Las AHJ (funcionarios de edificación, jefes de bomberos, inspectores de la OSHA) verificarán las clasificaciones durante las inspecciones e investigaciones.

Cómo funcionan las cajas a prueba de explosiones: El principio de la trayectoria de la llama

La ingeniería central que hace que una caja de conexiones a prueba de explosiones funcione es engañosamente simple: espacios controlados que enfrían los gases calientes. Pero la precisión necesaria para lograr esto no es nada simple.

Cuando se produce una explosión interna, por ejemplo, por un arco durante una operación de conmutación en un recinto lleno de gas, el pico de presión dentro de la caja puede alcanzar 8-10 bar (115-145 psi) en milisegundos. El recinto a prueba de explosiones debe:

- Resistir la presión sin fallo estructural. La construcción de aluminio fundido pesado (6-10 mm de espesor de pared) o hierro dúctil proporciona la resistencia. Los sujetadores están dimensionados y espaciados para evitar que la cubierta se desprenda.

- Forzar el escape de gases a través de trayectorias de llama de precisión. Estos son los estrechos espacios entre la cubierta y el cuerpo (juntas con bridas), las entradas de cable roscadas y cualquier pieza extraíble. El ancho del espacio está estrictamente controlado, normalmente 0,15-0,2 mm para gases comunes del Grupo D como el propano.

- Enfriar los gases por debajo de la temperatura de ignición. A medida que los gases de combustión calientes son forzados a través de la trayectoria de llama estrecha y larga, entran en contacto con las superficies metálicas más frías. El calor se transfiere del gas al metal. La longitud de la trayectoria (normalmente 12,5-25 mm dependiendo del volumen del recinto y del grupo de gas) se calcula para garantizar un enfriamiento suficiente.

Para cuando los gases salen de la trayectoria de la llama, se han enfriado de 1.500-2.000°C (temperatura de combustión) a por debajo de la temperatura de ignición de la atmósfera inflamable externa (300-500°C para la mayoría de los gases). La llama se extingue. Se previene la ignición externa.

Requisitos críticos de construcción:

- Entradas de cable roscadas: Mínimo 5 roscas completas de acoplamiento (para roscas NPT, normalmente 8 mm de acoplamiento mínimo para el Grupo IIA). Las roscas forman un sello laberíntico que crea una trayectoria de llama extendida. Los knockouts estándar con conectores de compresión no proporcionan una trayectoria de llama adecuada.

- Superficies de junta planas: Las superficies de la trayectoria de la llama deben estar mecanizadas planas y lisas (rugosidad superficial Ra ≤ 6,3 µm) para mantener la tolerancia del espacio. Los daños, la corrosión o la pintura en las superficies de la trayectoria de la llama comprometen el espacio e invalidan la clasificación.

- Sujeción adecuada: Todos los tornillos de la cubierta deben estar apretados para mantener el espacio de la trayectoria de la llama. Los sujetadores faltantes o las cubiertas sueltas permiten espacios más amplios que no enfriarán los gases adecuadamente.

- Marcas de certificación: La marca de listado UL 1203, la clasificación de Clase/División/Grupo y el código T deben estar marcados permanentemente en el recinto. Una actualización de 2025 de UL 1203 añade requisitos de marcado para los recintos probados con interruptores automáticos para advertir sobre los límites de capacidad de interrupción y el aumento de temperatura.

Para las cajas a prueba de ignición de polvo de Clase II, el enfoque difiere. En lugar de enfriar los gases de la explosión, el recinto evita que entre polvo. Las cubiertas ajustadas con juntas y las entradas roscadas con sellado crean una barrera hermética al polvo. La temperatura de la superficie se controla (a través de la clasificación del código T) para que se mantenga por debajo de la temperatura de ignición del polvo, lo cual es fundamental porque las capas de polvo en el exterior del recinto pueden encenderse por el calor de la superficie, incluso si no se produce una explosión interna.

Cuando las cajas estándar se convierten en fuentes de ignición: Escenarios de fallo reales

Las cajas de conexiones estándar no son solo inadecuadas en ubicaciones peligrosas, sino que se convierten en fuentes de ignición activas. Esto es lo que sucede cuando se instala una caja NEMA 1 $18 en un entorno de Clase I o Clase II:

Escenario de fallo 1: Entrada de polvo e ignición por arco (Clase II)

Una caja estándar en un elevador de grano tiene espacios alrededor de la cubierta y knockouts abiertos con conectores estándar. Durante semanas de funcionamiento, el polvo fino de grano entra a través de estos espacios. El polvo se acumula en las barras colectoras, los terminales y las tuercas para cables en el interior. Cuando se abre un circuito de motor (conmutación normal), el arco del contactor dentro de la caja enciende el polvo acumulado. El fuego repentino se propaga a través de la atmósfera cargada de polvo fuera de la caja. Si las concentraciones de polvo están en el rango explosivo (normalmente 40-4.000 g/m³ para el polvo de grano), se produce una explosión de polvo.

Tiempo hasta la ignición: 6-18 meses dependiendo de la densidad del polvo y la frecuencia de conmutación. Coste: $100.000-$5M+ (daños por explosión, lesiones, cierre de la instalación, sanciones de la OSHA, litigios).

Escenario de fallo 2: Entrada de vapor e ignición por chispa (Clase I)

Una cabina de pintura utiliza cajas de conexiones estándar para los controles del ventilador de extracción. Los vapores de disolvente del proceso de pulverización entran en la caja a través de los espacios de entrada de cables. La conmutación normal del relé crea una chispa dentro de la caja, encendiendo la mezcla inflamable de vapor/aire en el interior. Debido a que la caja no tiene una trayectoria de llama, los gases calientes y la llama se propagan directamente a la atmósfera externa, encendiendo el entorno de la cabina cargado de vapor.

Tiempo hasta la ignición: Puede ocurrir inmediatamente después de la primera exposición al vapor durante la conmutación. Coste: $50.000-$500.000+ (daños por incendio, reemplazo de equipos, posibles lesiones, investigación del jefe de bomberos).

Escenario de fallo 3: Ignición por superficie caliente (Clase II, capas de polvo)

Incluso sin arcos internos, una caja estándar con poca ventilación y alta carga de corriente desarrolla puntos calientes en los terminales. Las temperaturas de la superficie alcanzan los 80-120°C. El polvo de grano (temperatura de ignición de 430°C para la nube, pero tan baja como 200°C para las capas en condiciones de combustión latente) se acumula en el exterior de la caja. Con el tiempo, la superficie caliente provoca la ignición por combustión latente de la capa de polvo, que se propaga y finalmente pasa a la combustión con llama.

Tiempo hasta la ignición: De meses a años dependiendo de la carga de corriente y la acumulación de polvo. A menudo se descubre durante el mantenimiento o después de un incendio.

Escenario de fallo 4: Propagación de la llama por la entrada de cables

Una caja estándar con cable que entra a través de un knockout y se sujeta con un simple conector de compresión. El gas inflamable entra a través del espacio entre la cubierta del cable y el conector. El arco dentro de la caja enciende el gas. La llama se propaga a través del espacio de entrada del cable directamente a la atmósfera externa: no hay una trayectoria de llama para enfriar los gases. Sigue la ignición externa.

Estos no son teóricos. Las investigaciones de la OSHA sobre polvo combustible documentan explosiones de polvo encendidas por equipos eléctricos no clasificados. Las investigaciones de la Junta de Seguridad Química de EE. UU. sobre explosiones de elevadores de grano identifican repetidamente los recintos eléctricos estándar como fuentes de ignición. El incidente de Adrian, MO, es uno de los muchos con la misma causa raíz.

Guía de decisión de aplicación: ¿Es peligrosa su ubicación?

Determinar si su instalación requiere cajas de conexiones a prueba de explosiones comienza con una sola pregunta: ¿Están presentes o es probable que estén presentes gases inflamables, vapores, polvo combustible o fibras inflamables en concentraciones inflamables?

Si es así, tiene una ubicación peligrosa. La siguiente pregunta es la clasificación.

Clasificación paso a paso

Paso 1: Identificar el tipo de material peligroso

- Inflamable gas o vapor (gasolina, propano, gas natural, vapores de disolvente) → Clase I

- Combustible polvo (grano, harina, polvo metálico, carbón, azúcar, madera) → Clase II

- Inflamable fibras o hilachas (algodón, rayón, virutas de madera, fibras textiles) → Clase III

Paso 2: Determinar la frecuencia del peligro

- Presente bajo condiciones normales de funcionamiento (continuamente, intermitentemente o periódicamente) → División 1

- Presente solo bajo condiciones anormales (fallo del equipo, rotura del contenedor, fallo de la ventilación) → División 2

Paso 3: Identificar el grupo de materiales (Clase I y II solamente)

- Clase I: Determinar el grupo de gas/vapor (A, B, C o D) según el material específico. El grupo D (gasolina, propano, gas natural) es el más común.

- Clase II: Determinar el grupo de polvo (E, F o G). El grupo G (grano, harina, almidón, madera, plásticos) es el más común.

Paso 4: Determinar el código T requerido (clase de temperatura)

- Buscar la temperatura de autoignición (TAI) del material específico.

- Seleccionar equipos con código T clasificado por debajo de esa TAI. Por ejemplo, la TAI de la gasolina es de 280 °C → requiere T3 (200 °C máx.) o inferior.

Paso 5: Seleccionar la clasificación de la caja de conexiones

- Hacer coincidir la certificación de la caja con su clasificación: Clase I, División 1, Grupo D, T3 (para el ejemplo de la gasolina).

- Verificar la marca de listado UL 1203 (Clase I) o UL 698 (Clase II).

- Para instalaciones internacionales, verificar la certificación ATEX (Europa) o IECEx.

Clasificaciones de aplicaciones comunes

| Aplicación | Clasificación típica | Caja de conexiones requerida |

| Área del elevador de cangilones del elevador de granos | Clase II, Div 1, Grupo G | A prueba de ignición de polvo UL 698 |

| Dispensador de gasolina (isla de la bomba) | Clase I, Div 1, Grupo D, T3 | A prueba de explosiones UL 1203 |

| Cabina de pintura | Clase I, Div 1, Grupo D, T4 | A prueba de explosiones UL 1203 |

| Estación compresora de gas natural | Clase I, Div 2, Grupo D, T3 | A prueba de explosiones o purgado/presurizado |

| Sala de procesamiento de polvo farmacéutico | Clase II, Div 1, Grupo G | A prueba de ignición de polvo UL 698 |

| Sala de almacenamiento de disolventes (contenedores cerrados) | Clase I, Div 2, Grupo D (varía) | A prueba de explosiones o purgado |

| Taller de carpintería (recolección de polvo) | Clase II, Div 2, Grupo G | A prueba de ignición de polvo o sellado |

| Área de la bomba de petróleo crudo de la refinería | Clase I, Div 1, Grupo D, T2 o T3 | A prueba de explosiones UL 1203 |

Cuando NO se requiere a prueba de explosiones:

- Salas eléctricas interiores estándar sin materiales inflamables → NEMA 1 adecuado.

- Ubicaciones exteriores con exposición a la lluvia/polvo pero sin gases inflamables ni polvo combustible → resistente a la intemperie (IP65, NEMA 4) adecuado, no a prueba de explosiones.

- Áreas de ensamblaje limpias, espacios de oficina, residencial → gabinetes estándar adecuados.

Consejo profesional: El área gris. Si no está seguro de si una ubicación califica como peligrosa, peque por el lado de la seguridad a prueba de explosiones. La diferencia de costo ($150-$450 vs $12-$50) es insignificante en comparación con la responsabilidad, el riesgo regulatorio y de seguridad de la vida de la subespecificación. Consulte con un ingeniero calificado o un higienista industrial para una clasificación formal.

Análisis de costos: La prima de $450 frente al riesgo catastrófico

La brecha de costo a prueba de explosiones frente a estándar parece marcada en una orden de compra: $450 para una caja de conexiones de aluminio Clase II, División 1 frente a $18 para una caja de acero NEMA 1, una prima de 25×. Pero ese es el cálculo incorrecto.

Fórmula de costo total ajustado al riesgo:

TCO = (Costo del equipo) + (Costo de instalación) + (Probabilidad de falla × Costo del incidente)

Escenario: Elevador de granos, 15 cajas de conexiones en áreas Clase II, Div 1

Opción A: Cajas NEMA 1 estándar (enfoque real de Adrian, MO)

- Equipo: 15 cajas × $18 = $270

- Instalación: 15 cajas × 0.5 hr × $85/hr = $638

- Probabilidad de falla durante 5 años: 60% (la entrada de polvo es casi segura en el entorno de granos)

- Rango de costo del incidente: $100,000–$5,000,000 (multas de OSHA $143,860 + daños por explosión + costos por lesiones + cierre)

- Costo esperado del incidente: 0.60 × $1,000,000 (rango medio conservador) = $600,000

- TCO a 5 años: $600,908

Opción B: Cajas Clase II, Div 1 a prueba de explosiones (que cumplen con el código)

- Equipo: 15 cajas × $450 = $6,750

- Instalación: 15 cajas × 0.75 hr × $85/hr = $956 (ligeramente más largo debido a las entradas roscadas)

- Probabilidad de falla durante 5 años: <1% (asumiendo una instalación y mantenimiento adecuados)

- Costo esperado del incidente: 0.01 × $1,000,000 = $10,000

- TCO a 5 años: $17,706

Ahorro de costos con a prueba de explosiones: $600,908 – $17,706 = $583,202

Las cajas a prueba de explosiones “caras” ahorran 1.583.000 € al eliminar el fallo catastrófico de alta probabilidad que las cajas estándar garantizan en entornos peligrosos.

Punto de equilibrio: Si la probabilidad de un incidente de ignición de polvo supera el 1,1% durante la vida útil del equipo, las cajas a prueba de explosiones se justifican económicamente por motivos puramente financieros, ignorando el cumplimiento normativo, la seguridad de las personas y la responsabilidad. En entornos de polvo de grano de Clase II, División 1, la probabilidad de ignición con cajas estándar se acerca al 60-80% en 5-10 años.

Cuándo las cajas estándar tienen sentido financiero

Nunca en lugares peligrosos clasificados. No es una decisión financiera cuando el Artículo 500 del NEC exige equipos a prueba de explosiones, es un requisito legal. El uso de cajas estándar en ubicaciones de Clase I/II/III es una violación intencional del código.

Cumplimiento del Artículo 500 del NEC: Lo que debe saber

El Artículo 500 del NEC no es una guía, es un código ejecutable adoptado por prácticamente todas las jurisdicciones de EE. UU. Esto es lo que exige para las cajas de conexiones en lugares peligrosos:

NEC 500.5(A): Equipo

Todo el equipo utilizado en lugares peligrosos (clasificados) debe estar aprobado para la Clase, División y Grupo específicos del lugar. “Aprobado” significa listado por un laboratorio de pruebas calificado (UL, ETL, CSA) para la clasificación específica de lugar peligroso.

NEC 501.5(A): Equipo de Clase I (Gases/Vapores)

En lugares de Clase I, División 1, todas las cajas de conexiones y accesorios deben estar listados para lugares de Clase I y ser a prueba de explosiones. En la División 2, las cajas pueden ser a prueba de explosiones o cumplir con métodos de protección alternativos (herméticamente selladas, purgadas/presurizadas).

NEC 502.5(A): Equipo de Clase II (Polvo Combustible)

En lugares de Clase II, División 1, todas las cajas y accesorios deben estar listados para lugares de Clase II y ser a prueba de ignición de polvo. La temperatura de la superficie no debe exceder la temperatura de ignición del polvo específico (clasificación de código T).

Puntos críticos de cumplimiento:

- Marcas de listado requeridas: Las cajas de conexiones deben llevar marcas de certificación visibles (UL, ETL, CSA) y clasificaciones de lugares peligrosos estampadas o etiquetadas permanentemente en el gabinete.

- Instalación adecuada: Las entradas roscadas deben tener un mínimo de 5 roscas completas engranadas. Las aberturas no utilizadas deben sellarse con tapones roscados listados. Las cubiertas deben estar completamente apretadas.

- Mantenimiento de la clasificación: Cualquier modificación, reparación o pintura que afecte las trayectorias de llama, las superficies de las juntas o las uniones roscadas invalida la lista. Las modificaciones en el campo generalmente están prohibidas.

- Autoridad AHJ: Los funcionarios de construcción, los jefes de bomberos y los inspectores de OSHA tienen la autoridad para exigir estudios de clasificación de áreas peligrosas y verificar la selección adecuada del equipo. Las investigaciones posteriores al incidente (como Adrian, MO) citan rutinariamente equipos inadecuados como factores contribuyentes.

Sanciones por incumplimiento:

- Citaciones y multas de OSHA (generalmente entre 7.000 y 150.000 € por infracción)

- Denegación de reclamación de seguro (el uso de equipos no listados anula la cobertura)

- Responsabilidad penal si ocurren muertes (las violaciones de seguridad intencionales pueden resultar en cargos penales)

- Exposición a litigios civiles (reclamaciones por negligencia de trabajadores lesionados o partes afectadas)

Consejo profesional: Cuando el AHJ o el inspector cuestionen su selección de caja de conexiones, señale la marca de listado UL, la clasificación de Clase/División/Grupo estampada en el gabinete y el cumplimiento del artículo NEC 500/501/502. La documentación adecuada (certificados de listado, planos de clasificación de área, especificaciones del equipo) demuestra la diligencia debida.

Conclusión: Lista de verificación de selección a prueba de explosiones

La selección de cajas de conexiones estándar frente a cajas a prueba de explosiones no es una compensación de rendimiento, es un mandato legal y de seguridad para la vida. Elija cajas estándar en lugares peligrosos y habrá bloqueado un escenario de ignición previsible. Elija cajas a prueba de explosiones que coincidan con su clasificación y habrá comprado entre 20 y 30 años de servicio seguro y conforme.

Utilice esta lista de verificación antes de especificar o comprar:

✅ Clasificación de área peligrosa:

- ¿Hay gas/vapor/polvo/fibra inflamable presente en concentraciones inflamables? → Si SÍ, clasifique el área.

- ¿Clase I (gas/vapor), Clase II (polvo) o Clase III (fibras)?

- ¿División 1 (condiciones normales) o División 2 (condiciones anormales)?

- Grupo de material: ¿Clase I (A/B/C/D), Clase II (E/F/G)?

- ¿Código T requerido basado en la temperatura de autoignición del material?

✅ Selección de equipo:

- ¿Caja de conexiones certificada para Clase, División, Grupo, Código T específicos?

- ¿Marca de listado UL 1203 (Clase I) o UL 698 (Clase II) visible en el gabinete?

- Para internacional: ¿Certificación ATEX o IECEx si es necesario?

- ¿Material apropiado para el entorno: aluminio (el más común), acero inoxidable (corrosivo + peligroso), hierro dúctil?

✅ Requisitos de instalación:

- ¿Entradas de cable roscadas con un mínimo de 5 roscas completas engranadas?

- ¿Prensaestopas certificados utilizados para todas las entradas de cable?

- ¿Aberturas no utilizadas selladas con tapones roscados listados?

- ¿Sujetadores de la cubierta completamente apretados para mantener la trayectoria de la llama?

- ¿Superficies de la trayectoria de la llama sin daños (sin mellas, corrosión, pintura)?

- ¿Conexión a tierra y enlace adecuados según NEC 501.30 (Clase I) o 502.30 (Clase II)?

✅ Documentación:

- ¿Planos de clasificación de áreas peligrosas preparados por personal calificado?

- ¿Certificados de listado de equipos y especificaciones archivados?

- ¿Registros de instalación que muestran el engrane y el par adecuados de la rosca?

✅ Verificación de costo-beneficio:

- ¿Costo del ciclo de vida calculado incluyendo la probabilidad de incidentes?

- ¿Cumplimiento normativo (NEC 500/501/502) verificado?

- ¿Exposición al seguro y la responsabilidad evaluada?

Esa diferencia de 432 € en la instalación de granos de Adrian, entre una caja estándar de 18 € y una caja a prueba de explosiones de 450 €, no era una ingeniería de costos opcional. Era el mínimo legal para prevenir la ignición en polvo de grano de Clase II, División 1. A la explosión no le importó el presupuesto. Siguió la física: polvo + fuente de ignición = explosión.

La protección de áreas peligrosas no es negociable. Clasifique su ubicación correctamente, especifique equipos a prueba de explosiones que coincidan con su Clase/División/Grupo y asegure décadas de operación segura.

Normas Y Fuentes De Referencia

- Artículo 500 del NEC 2023 (Lugares Peligrosos (Clasificados), Clases I, II y III, Divisiones 1 y 2)

- NEC 501 (Lugares de Clase I)

- NEC 502 (Lugares de Clase II)

- UL 1203 (Equipo Eléctrico a Prueba de Explosiones y a Prueba de Ignición de Polvo para Uso en Lugares Peligrosos (Clasificados))

- UL 698 (Equipo de Control Industrial para Uso en Lugares Peligrosos (Clasificados))

- IEC 60079-1 (Atmósferas explosivas – Parte 1: Protección del equipo mediante envolventes a prueba de explosiones “d”)

- OSHA 29 CFR 1910.272 (Instalaciones de Manipulación de Granos)

- Directiva ATEX 2014/34/UE (Equipos para Atmósferas Explosivas)

La Puntualidad En La Declaración De

Todas las clasificaciones, ediciones de normas y requisitos reglamentarios son precisos a partir de diciembre de 2025. Edición NEC 2023 vigente. Aviso de actualización de las normas UL 1203 (2025) referenciado para los nuevos requisitos de marcado que entran en vigor el 31 de diciembre de 2029. La investigación de OSHA sobre instalaciones de grano (Adrian, MO, 31 de diciembre de 2020) refleja un incidente documentado.