Por qué la selección del material de contacto determina el rendimiento del contactor

El material de contacto en un contactor eléctrico no es solo una especificación técnica, es el factor crítico que determina si su equipo ofrece 5 o 15 años de servicio confiable. Una sola elección incorrecta de material puede resultar en soldadura prematura, erosión excesiva por arco o falla catastrófica bajo condiciones de carga que eran totalmente predecibles.

Para contratistas eléctricos, fabricantes de equipos originales (OEM) y administradores de instalaciones que especifican contactores para aplicaciones industriales, comprender las diferencias de rendimiento entre el óxido de plata y estaño (AgSnO₂), el níquel de plata (AgNi) y el óxido de cadmio y plata (AgCdO) es esencial, particularmente a medida que los plazos regulatorios eliminan el AgCdO de los equipos nuevos para 2025.

Esta guía proporciona los datos técnicos necesarios para seleccionar el material de contacto óptimo en función de la corriente nominal, el tipo de carga, la frecuencia de conmutación y los requisitos de cumplimiento ambiental, respaldados por pruebas de rendimiento e investigación de la industria.

Comprensión de los fundamentos del material de contacto

Por qué es importante la selección del material

Los contactos eléctricos operan en condiciones extremas: conmutan corrientes de 10 A a más de 1000 A, soportan temperaturas de arco que superan los 6000 °C y realizan ciclos de miles a millones de veces durante su vida útil. El material de contacto debe ofrecer simultáneamente:

- Alta conductividad eléctrica para minimizar la caída de tensión y la generación de calor

- Resistencia a la erosión por arco para evitar la pérdida de material durante la conmutación

- Resistencia a la soldadura para evitar que los contactos se fusionen bajo altas corrientes de irrupción

- Baja resistencia de contacto para mantener una conexión eléctrica estable

- Durabilidad mecánica para resistir impactos físicos repetidos

La mala selección del material se manifiesta en modos de falla predecibles: contactos soldados cerrados (derrotando sistemas de seguridad), picaduras excesivas que reducen el área de contacto, fuga térmica por aumento de la resistencia o erosión completa que requiere un reemplazo prematuro.

Métricas clave de rendimiento

Conductividad eléctrica: Medido en % IACS (International Annealed Copper Standard), los valores más altos indican una mejor capacidad de conducción de corriente y una menor generación de calor.

Resistencia a la erosión por arco: Pérdida de material por operación de conmutación, crítica para aplicaciones con conmutación frecuente o cargas difíciles.

Resistencia a la soldadura: Capacidad para resistir la fusión de contactos bajo altas corrientes de irrupción, medida por la capacidad de resistencia a la corriente máxima.

Resistencia de contacto: Resistencia eléctrica en la interfaz de contacto, que afecta la caída de tensión y el calentamiento. Normalmente se mide en microohmios (μΩ).

Dureza Mecánica: Afecta la resistencia al desgaste y el mantenimiento de la presión de contacto, medido en dureza Vickers (HV).

Los tres materiales de contacto principales

Óxido de cadmio y plata (AgCdO): el estándar heredado

Composición y propiedades

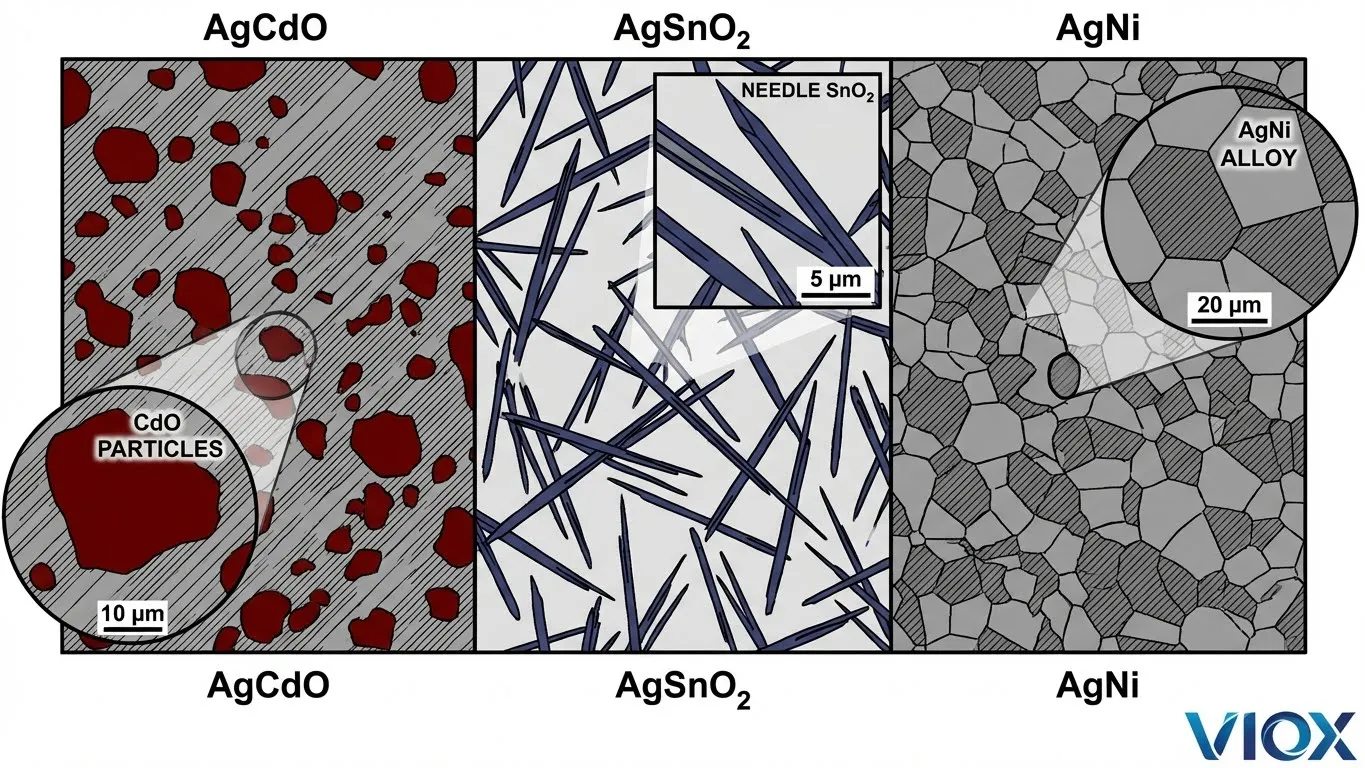

El óxido de cadmio y plata consta de plata al 85-90% con partículas de óxido de cadmio (CdO) al 10-15% dispersas por toda la matriz de plata. El material se produce mediante pulvimetalurgia, mezclando polvos finamente molidos de plata y óxido de cadmio, compactando bajo alta presión y sinterizando a temperaturas elevadas.

Las partículas de óxido de cadmio proporcionan propiedades excepcionales de extinción de arco, mientras que la matriz de plata mantiene una excelente conductividad eléctrica, una combinación que convirtió al AgCdO en el “material de contacto universal” durante casi 50 años.

Características de rendimiento

AgCdO ofrece un rendimiento excepcional en múltiples métricas:

- Conductividad eléctrica: 80-85% IACS

- Resistencia de contacto: Más bajo y estable entre todos los materiales (normalmente 20-40 μΩ)

- Resistencia a la erosión por arco: Excelente en el rango de 50-3000A

- Resistencia a la soldadura: Rendimiento superior bajo altas corrientes de irrupción

- Transferencia de material: Mínimo en condiciones de CA y CC

- Vida útil: Mayor vida útil en aplicaciones de corriente media a alta

Las propiedades de autolimpieza del material durante las operaciones de conmutación mantienen una baja resistencia de contacto durante toda su vida útil, y su excelente conductividad térmica disipa el calor de manera efectiva.

Aplicaciones y dominio histórico

AgCdO se convirtió en el material dominante en:

- Contactores de potencia media a alta (50A-1000A+)

- Aplicaciones de control de motores con servicio AC-4 severo (conexión, avance lento)

- Conmutación de alta corriente de irrupción (lámparas, transformadores, condensadores)

- Sistemas de control ferroviario y de tracción

- Interruptores automáticos industriales

Su fiabilidad en diversas condiciones de carga y su larga vida útil justificaron los mayores costes de material en comparación con las alternativas.

Restricciones regulatorias y eliminación gradual

La Directiva 2011/65/UE de la UE sobre restricciones a la utilización de determinadas sustancias peligrosas en aparatos eléctricos y electrónicos (RoHS) y sus posteriores modificaciones clasifican el cadmio como un metal pesado tóxico debido a:

- Bioacumulación en organismos vivos

- Propiedades cancerígenas

- Persistencia ambiental

- Daño renal y óseo por exposición

Plazo crítico: Las exenciones de RoHS para contactos eléctricos expiran en julio de 2025, lo que prohíbe el AgCdO en equipos nuevos vendidos en la UE. Existen regulaciones similares en China, Japón y otras jurisdicciones. Los principales fabricantes cesaron la producción de AgCdO en 2023-2024, y el inventario existente se está agotando rápidamente.

Óxido de plata y estaño (AgSnO₂): la alternativa ambiental

Composición y fabricación

El óxido de plata y estaño consta de plata al 85-90% con partículas de óxido de estaño (SnO₂) al 10-15%. A diferencia del AgCdO, el proceso de fabricación afecta significativamente el rendimiento:

Método de pulvimetalurgia: Los polvos de plata y óxido de estaño se mezclan, compactan y sinterizan. La molienda increíblemente fina de SnO₂ en partículas submicrónicas e incluso la dispersión en toda la matriz de plata requiere un control meticuloso del proceso. Los primeros materiales de AgSnO₂ sufrieron de calidad inconsistente, pero las técnicas de fabricación modernas ahora ofrecen un rendimiento confiable.

Método de oxidación interna: Los lingotes de aleación de plata y estaño se calientan en atmósferas ricas en oxígeno, lo que hace que el estaño se oxide internamente mientras permanece disperso en la matriz de plata. Este proceso crea finas estructuras de SnO₂ en forma de aguja que mejoran la resistencia a la erosión por arco.

Proceso de extrusión: Después de la compactación del polvo o la oxidación interna, los materiales se extruyen en forma de alambre u hoja, lo que aumenta la densidad y mejora las propiedades mecánicas.

Características de rendimiento

El rendimiento de AgSnO₂ ha evolucionado drásticamente:

- Conductividad eléctrica: 75-82% IACS (ligeramente inferior a AgCdO)

- Resistencia de contacto: Más alta que AgCdO inicialmente, se estabiliza con el uso (40-80 μΩ típico)

- Resistencia a la erosión por arco: Excelente, particularmente en el rango de 500-3000A, a menudo superando a AgCdO

- Resistencia a la soldadura: Superior a AgCdO bajo cargas capacitivas y de lámpara

- Transferencia de material: Más baja que AgCdO en aplicaciones de CC

- Dureza: 15-20% más dura que AgCdO (95-105 HV vs. 80-85 HV)

Optimización del rendimiento mediante aditivos

Las formulaciones modernas de AgSnO₂ incluyen aditivos que mejoran el rendimiento:

Óxido de indio (In₂O₃): La adición de 2-4% de In₂O₃ crea materiales de AgSnO₂In₂O₃ con:

- Mayor resistencia a las altas corrientes de irrupción

- Mejor dispersión del material (estructuras de aguja más finas)

- Mejor rendimiento bajo ciclos de trabajo AC-4

- Tasas de transferencia de material más bajas

Elementos de tierras raras: El cerio, el lantano y otras tierras raras mejoran:

- Viscosidad del baño de plata fundida durante el arqueo

- Suspensión de partículas de óxido que evita la acumulación en la superficie

- Propiedades mecánicas y mantenimiento de la fuerza de contacto

Otros aditivos: El bismuto, el antimonio y los compuestos patentados optimizan las características de rendimiento específicas.

Por qué AgSnO₂ lidera el reemplazo de AgCdO

AgSnO₂ ha completado el reemplazo de AgCdO en los mercados europeo y norteamericano para la mayoría de las aplicaciones:

- No tóxico y respetuoso con el medio ambiente

- Cumple con RoHS y WEEE

- Rendimiento comparable o superior en el 80% de las aplicaciones

- Disponible de todos los principales fabricantes

- Precios competitivos a medida que aumenta la producción

El material destaca particularmente en contactores de CA de alta corriente, donde su resistencia superior a la erosión por arco a más de 500 A ofrece una vida útil más larga que AgCdO.

Limitaciones

AgSnO₂ enfrenta desafíos en:

- Aplicaciones de baja corriente (<5A) donde la inestabilidad de la resistencia de contacto afecta la integridad de la señal

- Aplicaciones de aviación de CC específicas que requieren una resistencia de contacto ultraestable

- Aplicaciones con ciclos de conmutación extremadamente frecuentes donde una mayor dureza aumenta el desgaste mecánico

Plata Níquel (AgNi): El caballo de batalla económico

Composición y propiedades

La plata níquel es una verdadera aleación (no un compuesto) que contiene 85-90% de plata con 10-15% de níquel. La composición más común es AgNi10 (90% Ag, 10% Ni). A diferencia de los materiales de óxido metálico, AgNi se produce mediante técnicas de aleación tradicionales: fundiendo plata y níquel para formar un material homogéneo.

El contenido de níquel endurece mecánicamente la plata, lo que aumenta la resistencia a la erosión al tiempo que mantiene una excelente conductividad eléctrica. AgNi se ha utilizado en contactos eléctricos durante décadas y sigue siendo el material de contacto a base de plata más económico.

Características de rendimiento

AgNi ofrece un rendimiento fiable en las aplicaciones adecuadas:

- Conductividad eléctrica: 85-90% IACS (el más alto entre los tres materiales)

- Resistencia de contacto: Muy baja y estable (15-30 μΩ típico)

- Resistencia a la erosión por arco: Buena bajo cargas ligeras a medias (<100A)

- Resistencia a la soldadura: Más baja que AgCdO o AgSnO₂ en condiciones de alta corriente de irrupción

- Transferencia de material: Más alta que otros materiales, particularmente bajo cargas inductivas

- Dureza: Moderada (65-75 HV)

- Costo: 30-40% menor costo de material que AgSnO₂

Aplicaciones y casos de uso óptimos

AgNi destaca en:

- Contactores de servicio ligero a medio (5A-50A)

- Relés de propósito general

- Aplicaciones residenciales y comerciales ligeras

- Relés e interruptores auxiliares automotrices

- Termostatos y controladores de temperatura

- Aplicaciones de baja corriente de irrupción

- Aplicaciones sensibles a los costos que requieren confiabilidad

El material proporciona un valor excelente donde las energías del arco son moderadas y no hay corrientes de irrupción extremadamente altas.

Limitaciones

AgNi no es adecuado para:

- Aplicaciones de alta corriente (>100A continuos)

- Aplicaciones de arranque de motores con servicio AC-4 severo

- Cargas de alta corriente de irrupción (bancos de condensadores, transformadores, lámparas incandescentes)

- Aplicaciones que requieren máxima resistencia a la soldadura

- Requisitos de larga vida eléctrica bajo cargas difíciles

A corrientes más altas y con cargas difíciles, AgNi experimenta una rápida erosión, transferencia de material y una mayor tendencia a la soldadura. Los ahorros de costos desaparecen cuando se requiere un reemplazo prematuro.

Cuándo elegir AgNi vs. AgSnO₂

Elegir AgNi cuando:

- Corriente nominal ≤50A continua

- Cargas resistivas o inductivas ligeras

- Frecuencia de conmutación baja a moderada (<10 operaciones/hora)

- La optimización de costes es crítica

- Vida útil corta a media aceptable (5-8 años)

Elegir AgSnO₂ cuando:

- Corriente nominal >50A o corrientes de irrupción pico >200A

- Motores inductivos, transformadores o cargas capacitivas

- Alta frecuencia de conmutación o ciclos de trabajo AC-4

- Máxima vida útil requerida (10-15+ años)

- Cumplimiento ambiental esencial

Comparación exhaustiva de materiales

Propiedades físicas y eléctricas

| Propiedad | AgCdO (10-15%) | AgSnO₂ (10-12%) | AgNi (10%) |

|---|---|---|---|

| Conductividad eléctrica | 80-85% IACS | 75-82% IACS | 85-90% IACS |

| Conductividad Térmica | 320-350 W/m·K | 280-320 W/m·K | 340-380 W/m·K |

| Dureza (HV) | 80-85 | 95-105 | 65-75 |

| Densidad | 10.2-10.4 g/cm³ | 9.8-10.1 g/cm³ | 10.3-10.5 g/cm³ |

| Punto de fusión | 960°C (base Ag) | 960°C (base Ag) | 960°C (base Ag) |

| Resistencia de contacto | 20-40 μΩ | 40-80 μΩ | 15-30 μΩ |

| Tasa de erosión por arco (mg/1000 ops) | 2-4 | 2-5 | 4-8 |

| Coste del material (relativo) | Alto (en fase de eliminación) | Medio-alto | Bajo-Medio |

| Estado ambiental | ❌ Prohibido en 2025 | ✅ Cumple con RoHS | ✅ Cumple con RoHS |

Rendimiento por tipo de carga

| Tipo De Carga | Clasificación AgCdO | Clasificación AgSnO₂ | Clasificación AgNi | Material Recomendado |

|---|---|---|---|---|

| Resistiva (calentadores, incandescentes) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐ | AgSnO₂ o AgNi (dependiente de la corriente) |

| Inductiva AC-3 (motores arranque normal) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐ | AgSnO₂ |

| Inductiva AC-4 (motores con inversión/impulsos) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐ | ⭐⭐ | AgSnO₂ (AgCdO históricamente el mejor) |

| Capacitiva (PFC, balastos de lámparas) | ⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐ | AgSnO₂ |

| Alta corriente de irrupción (transformadores, lámparas) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐ | AgSnO₂ |

| Baja corriente (<5A señal/control) | ⭐⭐⭐⭐ | ⭐⭐⭐ | ⭐⭐⭐⭐⭐ | AgNi |

| Ruptura de CC (baterías, solar) | ⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐ | AgSnO₂ |

Matriz de idoneidad de la aplicación

| Aplicación | Rango De Corriente | Mejor material 2026+ | Alternativa | Notas |

|---|---|---|---|---|

| Contactores HVAC | 20-100A | AgSnO₂ | AgNi (<40A) | Alta corriente de irrupción de compresores |

| Control de motor (AC-3) | 50-500A | AgSnO₂ | — | Arranque de motor estándar |

| Control de motor (AC-4) | 50-500A | AgSnO₂ + In₂O₃ | — | Servicio severo, inversión |

| Relés de potencia | 10-50A | AgNi | AgSnO₂ (>30A) | Equilibrio entre coste y rendimiento |

| Interruptores automáticos | 16-1000A | AgSnO₂ | — | Interrupción del arco crítico |

| Relés para Automoción | 10-50A | AgNi | AgSnO₂ (alta corriente) | Sensible al coste |

| Contactores Solares DC | 50-1000A | AgSnO₂ | — | Ruptura de arco DC, larga vida útil |

| Contactores de iluminación | 20-200A | AgSnO₂ | — | Altas corrientes de entrada |

| Transferencia de Generador | 100-1000A | AgSnO₂ + In₂O₃ | — | Fiabilidad crítica |

Compromisos entre Coste y Rendimiento

| Factor de | AgCdO | AgSnO₂ | AgSnO₂In₂O₃ | AgNi |

|---|---|---|---|---|

| Coste del Material por Contacto | $$$ | $$-$$$ | $$$-$$$$ | $ |

| Complejidad de Fabricación | Medio | Alta | Alta | Baja |

| Vida Útil (años, AC-3) | 12-15 | 10-15 | 12-15 | 5-8 |

| Disponibilidad de Reemplazo | ❌ Agotándose | ✅ Excelente | ✅ Bueno | ✅ Excelente |

| Cambios de Diseño Requeridos | — | Menor-Moderado | Menor-Moderado | Menor |

| Coste Total de Propiedad (10 años) | N/A (no disponible) | $$ | $$-$$$ | $ |

| Fiabilidad del Rendimiento | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐ |

Análisis de Rendimiento Específico de la Carga

Características de Conmutación AC vs. DC

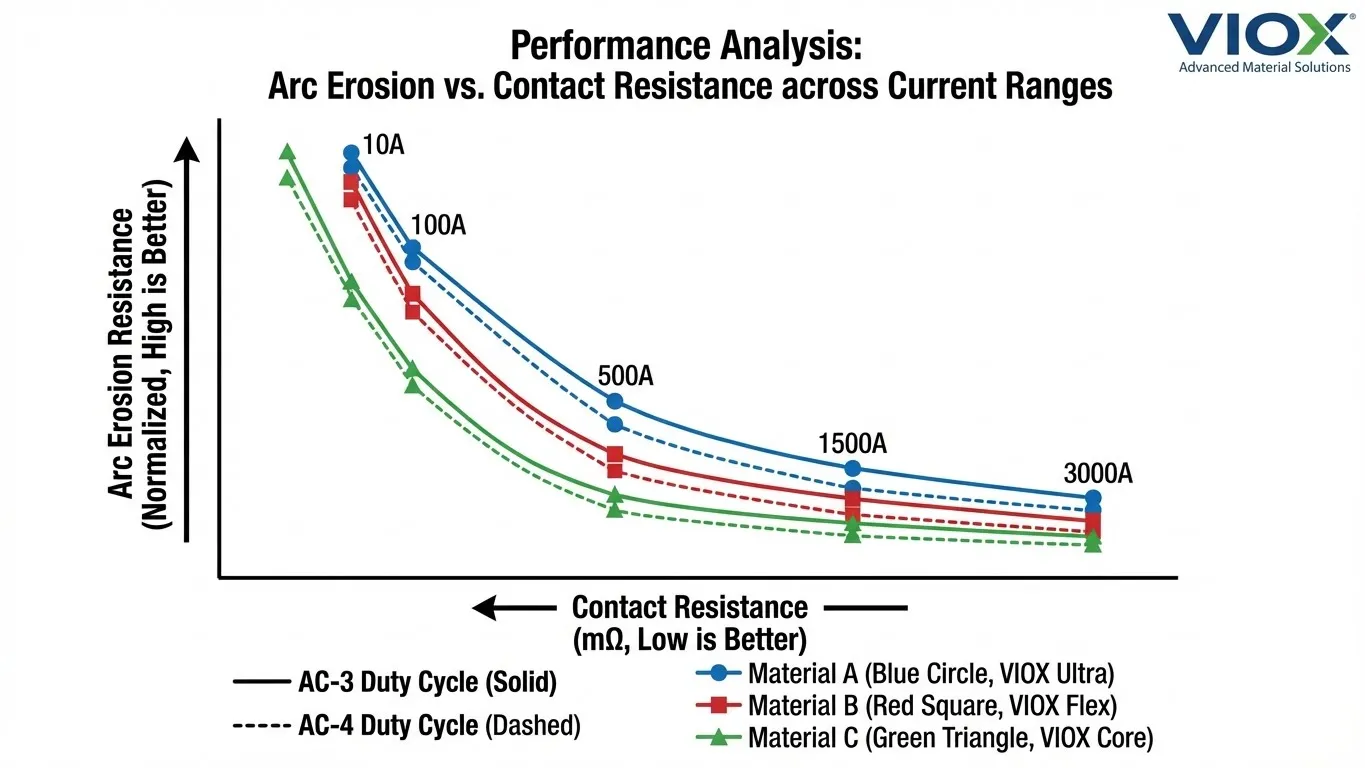

Conmutación AC: Los tres materiales funcionan bien en condiciones de CA donde la corriente cruza naturalmente cero dos veces por ciclo, extinguiendo los arcos. AgSnO₂ muestra una ventaja particular a altas corrientes (>500A) con menor transferencia de material y una interrupción del arco superior.

Conmutación DC: Más exigente debido a la ausencia de cruce por cero. AgSnO₂ demuestra un rendimiento superior con:

- Tasas de transferencia de material más bajas que AgCdO

- Mejor capacidad de interrupción del arco

- Resistencia de contacto más estable durante la vida útil

- AgNi experimenta mayor erosión y transferencia de material en aplicaciones DC >50A

Rendimiento de Carga Resistiva

Las cargas puramente resistivas (calentadores, lámparas incandescentes) presentan demandas de conmutación moderadas. Todos los materiales funcionan adecuadamente, con una selección basada principalmente en la corriente nominal:

- <50A: AgNi proporciona una solución económica

- 50-200A: AgSnO₂ elección estándar

- >200A: AgSnO₂ con aditivos para una vida útil prolongada

Rendimiento de Carga Inductiva

Servicio AC-3 (Arranque Normal del Motor): Corrientes de irrupción moderadas (5-7× nominal). AgSnO₂ y AgCdO sobresalen, siendo AgSnO₂ ahora la elección estándar. AgNi solo es adecuado para corrientes <40A.

Servicio AC-4 (Inversión por Contracorriente, Impulso, Inversión): Condiciones severas con alta irrupción frecuente. AgCdO históricamente el mejor, pero las formulaciones modernas de AgSnO₂In₂O₃ ofrecen un rendimiento comparable:

- Tasas de erosión por arco dentro del 10-15% de AgCdO

- Vida útil del 90-100% de AgCdO en contactores diseñados adecuadamente

- AgNi no es adecuado: riesgo de erosión rápida y soldadura

Rendimiento de Carga Capacitiva

La conmutación de condensadores (corrección del factor de potencia, controladores LED) crea corrientes de irrupción máximas extremadamente altas (20-40× nominal) durante una duración corta (<1ms). Esto representa la tensión de contacto más severa.

Clasificación de Rendimiento: AgSnO₂ > AgCdO > AgNi

La resistencia superior a la soldadura de AgSnO₂ bajo cargas capacitivas lo convierte en el material preferido, a menudo superando a AgCdO en aplicaciones modernas. Las partículas duras de SnO₂ evitan la deformación de la superficie de contacto durante las corrientes máximas.

Aplicaciones de Alta Corriente de Arranque

La magnetización del transformador, las lámparas de filamento frío y el arranque con rotor bloqueado del motor crean corrientes de irrupción de 8 a 15 veces la corriente nominal. AgSnO₂ destaca debido a:

- Alta dureza mecánica que previene el desplazamiento de la superficie

- Superior extinción del arco por las partículas de SnO₂

- Resistencia a la soldadura de contacto durante el rebote

AgNi no debe utilizarse donde las corrientes de irrupción superen 10 veces la corriente continua nominal; el riesgo de soldadura es inaceptable.

Aplicaciones de baja corriente

Los circuitos de señal, los circuitos de control y los contactos auxiliares (<5A) presentan desafíos únicos. La estabilidad de la resistencia de contacto y el ruido eléctrico se vuelven críticos:

Clasificación de materiales: AgNi > AgCdO > AgSnO₂

La resistencia de contacto más alta y menos estable de AgSnO₂ en aplicaciones de baja corriente puede causar problemas de integridad de la señal y mayores caídas de tensión. La baja y estable resistencia de AgNi y sus propiedades de autolimpieza lo hacen ideal para estas aplicaciones.

Matriz de decisión de selección de materiales

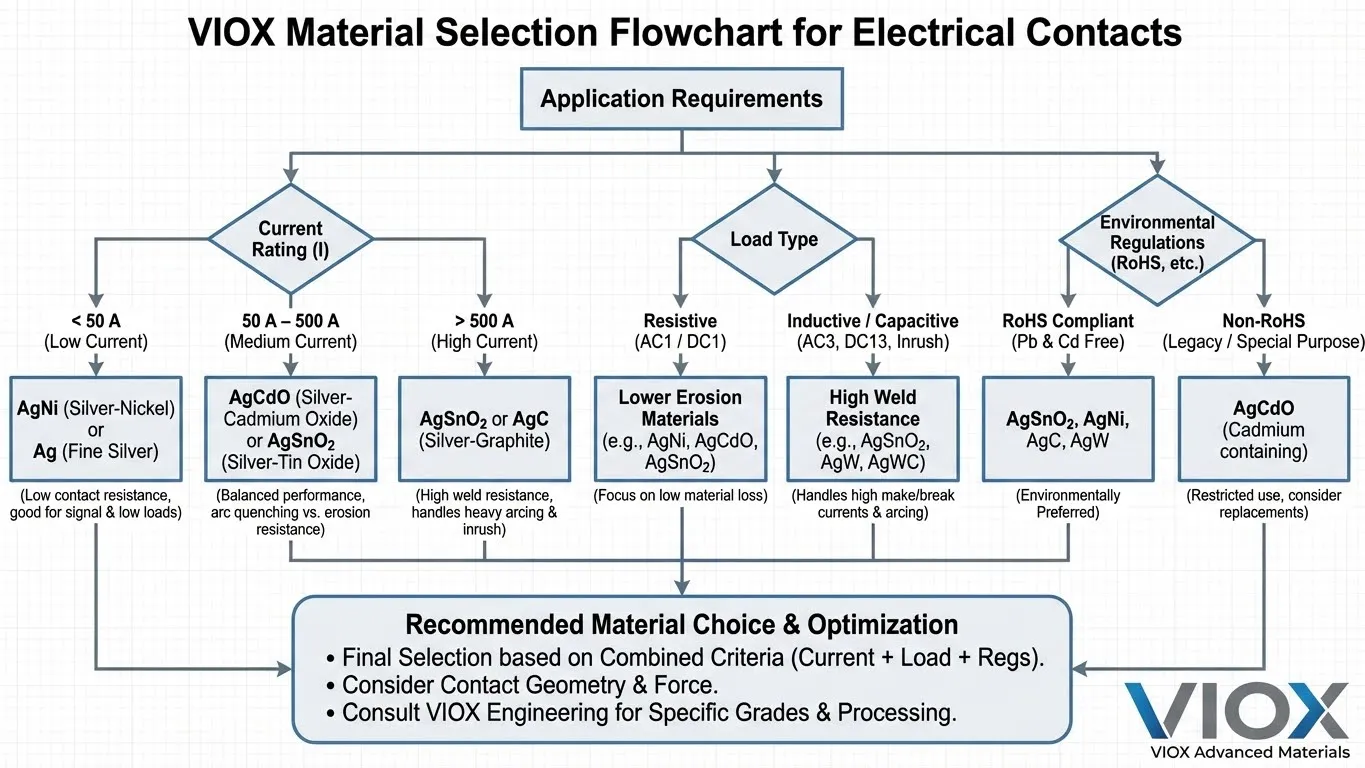

Paso 1: Verificación del cumplimiento ambiental

- ¿Requiere cumplimiento de RoHS o producción posterior a 2025? → Eliminar AgCdO

Paso 2: Evaluación de la corriente nominal

- ≤50A continuos, <200A pico → AgNi viable, proceder al Paso 3

- >50A continuos o >200A pico → AgSnO₂ requerido, proceder al Paso 4

Paso 3: Calificación de AgNi (si corresponde)

- Tipo de carga: Resistiva o inductiva ligera → AgNi adecuado ✓

- Tipo de carga: Motor (AC-3/AC-4), capacitiva, alta corriente de irrupción → AgSnO₂ requerido

- Frecuencia de conmutación: <10 ops/hora → AgNi adecuado ✓

- Frecuencia de conmutación: >10 ops/hora → AgSnO₂ preferido

- Requisito de vida útil: 5-8 años → AgNi aceptable ✓

- Requisito de vida útil: >10 años → AgSnO₂ requerido

Paso 4: Especificación de AgSnO₂

- Control de motor AC-3 estándar, cargas resistivas → Formulación estándar de AgSnO₂

- Servicio AC-4, alta corriente de irrupción, cargas capacitivas → Formulación AgSnO₂In₂O₃

- Contactores de CC, aplicaciones solares → AgSnO₂ con aditivos

- Aplicaciones críticas, máxima fiabilidad → AgSnO₂In₂O₃ + elementos de tierras raras

Paso 5: Optimización de costes

- Calcular el coste total de propiedad, incluida la vida útil y la frecuencia de reemplazo

- Para aplicaciones de servicio ligero y sensibles a los costes que cumplen con todos los criterios de AgNi, AgNi ofrece un ahorro de costes de material del 30-40%

- Para aplicaciones críticas, la vida útil prolongada y la fiabilidad superior de AgSnO₂ justifican un mayor coste inicial

Procesos de fabricación

Proceso de pulvimetalurgia

El método de fabricación dominante para AgSnO₂ y AgCdO:

- Preparación del polvo: Polvos de plata y óxido metálico molidos a tamaños de partícula precisos (0,5-5 micras para óxidos)

- Mezcla: Polvos mezclados en atmósfera controlada para asegurar una distribución uniforme

- Compactación: Mezcla prensada bajo alta presión (200-800 MPa) para formar compactos “verdes”

- Sinterización: Calentamiento a 650-850°C en atmósfera controlada, haciendo que las partículas de plata se unan mientras que los óxidos permanecen dispersos

- Dimensionamiento/Mecanizado: Formación final a dimensiones precisas

El control de calidad de la distribución del tamaño de las partículas y la uniformidad de la mezcla afecta críticamente las propiedades eléctricas; los problemas iniciales inconsistentes de AgSnO₂ se derivaron de un control de proceso inadecuado.

Método de oxidación interna

Proceso alternativo que produce una fina dispersión de óxido:

- Creación de aleación: Plata y estaño fundidos juntos formando aleación Ag-Sn

- Formación: Aleación fundida o extruida en forma de alambre/lámina

- Tratamiento térmico: Exposición a atmósfera rica en oxígeno a 700-900°C

- La oxidación: El estaño se difunde a la superficie y se oxida, creando partículas internas de SnO₂

- Refrigeración/Acabado: Refrigeración controlada y conformación final

La oxidación interna crea estructuras características de SnO₂ en forma de aguja que proporcionan una excelente resistencia a la erosión por arco. El proceso requiere un control preciso de la temperatura y el oxígeno para lograr una profundidad de oxidación uniforme.

Extrusión y Procesamiento Secundario

Después de la compactación del polvo o la oxidación interna, los materiales se someten a:

- Extrusión en caliente o en frío para lograr densidades más altas (>98% teórico)

- Trefilado para la producción de remaches y puntas de contacto

- Laminación para productos de tiras y láminas de contacto

- Aplicación de capa de soldadura fuerte para contactos bimetálicos (aleación de Ag unida a un respaldo de cobre)

Tendencias Futuras en Materiales de Contacto

Óxido de Zinc y Plata (AgZnO)

AgZnO emerge como una alternativa económica a AgCdO para aplicaciones específicas:

- Menor costo de material que AgSnO₂ (reducción del 15-20%)

- Buena resistencia a la soldadura y propiedades de erosión por arco

- Mayor resistencia de contacto que AgSnO₂ (limita las aplicaciones)

- Adecuado para contactores de corriente media donde la optimización de costos es crítica

La adopción actual sigue siendo limitada debido al historial de rendimiento comprobado de AgSnO₂.

Aplicaciones de Nanotecnología

La investigación se centra en la dispersión de partículas de óxido a nanoescala:

- Las partículas de SnO₂ de menos de 100 nm crean una distribución más uniforme

- Propiedades mecánicas mejoradas por los efectos del límite de grano

- Apagado de arco mejorado por una mayor área de superficie de partículas

- Potencial para la reducción del contenido de plata (ahorro de costos) manteniendo el rendimiento

VIOX colabora con institutos de investigación de materiales desarrollando materiales de contacto nano-mejorados de próxima generación.

Optimización de Tierras Raras y Dopantes

Desarrollo continuo de formulaciones de aditivos patentadas:

- Adiciones de cerio, lantano, itrio para características de rendimiento específicas

- Dopantes de bismuto y antimonio que reducen la resistencia de contacto

- Formulaciones multi-elemento optimizadas para ciclos de trabajo específicos

- Materiales personalizados para entornos extremos (gran altitud, submarino, criogénico)

Soluciones de Materiales de Contacto VIOX

VIOX Electric fabrica Contactores de CA y contactores modulares con materiales de contacto optimizados para diversas aplicaciones.

Especificaciones del producto

Serie de Contactores de CA VIOX: Disponible con contactos estándar de AgSnO₂ o AgSnO₂In₂O₃ para servicio severo. Clasificaciones de 9A a 1000A, clasificaciones de servicio AC-3 y AC-4. Todos los productos cumplen con RoHS y están certificados según IEC 60947-4-1.

Serie de Contactores Modulares VIOX: Diseño compacto con contactos de AgSnO₂, ideal para paneles de control y cuadros de distribución. Montaje en carril DIN, clasificaciones de 16A a 125A, opciones de contacto auxiliar disponibles.

Personalización de Materiales de Contacto

Para aplicaciones OEM y requisitos especiales, VIOX ofrece:

- Formulaciones de materiales de contacto personalizados

- Pruebas y validación específicas de la aplicación

- Pruebas de resistencia bajo condiciones de carga reales

- Recomendaciones de materiales basadas en el análisis del ciclo de trabajo

Asistencia técnica

Los ingenieros de aplicaciones de VIOX brindan orientación sobre la selección de materiales considerando:

- Características de carga y ciclo de trabajo

- Condiciones medioambientales

- Requisitos de vida útil

- Optimización de costes

- Cumplimiento normativo

Para obtener información detallada contactor vs. arrancador de motor asistencia en la selección o guía de mantenimiento, consulte nuestros recursos técnicos integrales.

Preguntas Frecuentes

¿Cuál es el mejor material de reemplazo para los contactos de óxido de plata y cadmio (AgCdO)?

El óxido de plata y estaño (AgSnO₂) es el reemplazo estándar de la industria para AgCdO en el 80% de las aplicaciones. Para contactores de corriente media a alta (50-1000A), AgSnO₂ ofrece un rendimiento comparable o superior a AgCdO en resistencia a la erosión por arco, resistencia a la soldadura y vida útil. Para servicio AC-4 severo o aplicaciones de alta corriente de irrupción, las formulaciones de AgSnO₂In₂O₃ con aditivos de óxido de indio proporcionan un rendimiento igual o superior a AgCdO. Para aplicaciones de baja corriente (<50A) con cargas resistivas o inductivas ligeras, AgNi ofrece una alternativa económica con un rendimiento adecuado. Todas las formulaciones modernas cumplen con RoHS y son ambientalmente seguras, eliminando las preocupaciones sobre la toxicidad del cadmio.

¿Por qué AgSnO₂ es más duro que AgCdO y cómo afecta esto al rendimiento?

AgSnO₂ es aproximadamente un 15% más duro que AgCdO (95-105 HV frente a 80-85 HV) debido a la mayor dureza del óxido de estaño en comparación con el óxido de cadmio. Esta mayor dureza proporciona ventajas y desventajas: mejora la resistencia a la deformación de la superficie de contacto bajo altas corrientes de entrada, reduciendo la tendencia a la soldadura en cargas capacitivas; mejora la resistencia al desgaste mecánico en aplicaciones de conmutación de alta frecuencia; sin embargo, puede aumentar ligeramente la duración del rebote del contacto y requiere una mayor fuerza de contacto para mantener una baja resistencia de contacto. La dureza también hace que AgSnO₂ sea más resistente a la transferencia de material durante la conmutación de CC. Los diseños modernos de contactores tienen en cuenta estas características a través de fuerzas de resorte y geometría de contacto optimizadas.

¿Puedo reemplazar directamente los contactos de AgCdO con AgSnO₂ en los contactores existentes?

La sustitución directa es posible en muchos casos, pero no se recomienda universalmente. Para contactores diseñados originalmente para AgCdO, la sustitución por AgSnO₂ normalmente requiere la verificación de: fuerza de contacto (puede ser necesario un ajuste debido a la diferencia de dureza), diseño de la cámara de extinción de arco (las características del arco de AgSnO₂ difieren ligeramente), tensión del resorte (para compensar las diferencias de resistencia de contacto) y gestión térmica (características de calentamiento ligeramente diferentes). En contactores con una corriente nominal >100A o para servicio severo (AC-4), se recomienda encarecidamente una evaluación de ingeniería. Para un rendimiento óptimo, especifique contactores diseñados desde el principio para contactos de AgSnO₂. Consulte a los ingenieros de aplicaciones de VIOX para evaluaciones de modernización; una sustitución incorrecta puede reducir la vida útil en un 40-60%.

¿Por qué AgNi cuesta menos que AgSnO₂ pero tiene un rendimiento inferior en aplicaciones de alta corriente?

AgNi es una verdadera aleación de plata-níquel producida a través de la fusión y aleación tradicionales, un proceso más simple y menos costoso que la metalurgia de polvos o la oxidación interna requerida para AgSnO₂. El níquel simplemente endurece la plata mecánicamente, pero no proporciona las propiedades de extinción de arco de las partículas de óxido. A corrientes >50A o con altas cargas de entrada, el arqueo se vuelve severo: la falta de partículas de óxido especializadas de AgNi resulta en una rápida erosión por arco (2-3 veces más rápido que AgSnO₂), mayores tasas de transferencia de material y una mayor tendencia a la soldadura. El ahorro en el costo del material (30-40%) se compensa rápidamente con una falla prematura que requiere reemplazo cada 5-7 años frente a 12-15 años para AgSnO₂. AgNi sigue siendo económico para aplicaciones de servicio ligero donde las energías del arco son moderadas.

¿Cuáles son las diferencias clave de rendimiento entre AgSnO₂ y AgSnO₂In₂O₃?

AgSnO₂In₂O₃ contiene óxido de indio en una proporción de 2-4% además del óxido de estaño, lo que crea un rendimiento mejorado en aplicaciones específicas. Las adiciones de óxido de indio proporcionan: 25-35% mejor resistencia a la soldadura por contacto bajo altas corrientes de irrupción ( >10× nominal), una dispersión de partículas de óxido más fina y uniforme que crea estructuras en forma de aguja que mejoran la extinción del arco, un rendimiento mejorado bajo cargas capacitivas (lámparas fluorescentes, corrección del factor de potencia), menores tasas de transferencia de material en aplicaciones de CC y una vida útil 15-20% más larga en ciclos de trabajo AC-4 severos. Las mejoras de rendimiento conllevan un coste de material 20-30% mayor. Especifique AgSnO₂In₂O₃ para: aplicaciones de conexión/impulsos de motores, conmutación de condensadores, cargas críticas de alta fiabilidad y requisitos de máxima vida útil. El AgSnO₂ estándar sigue siendo óptimo para el control general de motores AC-3 y la mayoría de las aplicaciones residenciales/comerciales.

¿Cómo afectarán las regulaciones ambientales a la selección de materiales de contacto en 2026?

La Directiva RoHS 2011/65/UE y sus modificaciones eliminan el AgCdO de los equipos nuevos para julio de 2025 en la UE, con regulaciones similares en China, Japón y otras jurisdicciones. Todos los principales fabricantes interrumpieron la producción de AgCdO a finales de 2023, y el inventario restante se agotará en 2024-2025. Para los nuevos diseños y la producción de equipos, solo se permiten materiales que cumplan con RoHS (AgSnO₂, AgNi, AgZnO). Los equipos existentes con AgCdO pueden continuar en funcionamiento y las piezas de mantenimiento siguen estando disponibles a través de proveedores especializados, pero la disponibilidad disminuirá entre 2026 y 2030. Las organizaciones deben realizar la transición de las especificaciones a materiales basados en AgSnO₂ inmediatamente para garantizar la disponibilidad de piezas a largo plazo y el cumplimiento normativo. VIOX eliminó el AgCdO de sus líneas de productos en 2023, ofreciendo alternativas integrales de AgSnO₂ en todos los rangos de contactores.

¿Cuál es la diferencia esperada en la vida útil entre los materiales de contacto?

La vida útil varía drásticamente con las condiciones de la aplicación, pero las expectativas típicas para las aplicaciones de control de motores de servicio AC-3 son: AgCdO entregó 12-15 años bajo el mantenimiento adecuado (punto de referencia histórico, ya no disponible); AgSnO₂ proporciona 10-15 años en contactores diseñados adecuadamente, con formulaciones de servicio severo AgSnO₂In₂O₃ que coinciden con la vida útil de 12-15 años de AgCdO; AgNi ofrece 5-8 años en aplicaciones adecuadas (20 operaciones/hora) reduce la vida útil en un 30-40%. La vida útil real depende críticamente de: la selección adecuada del material para el tipo de carga, el dimensionamiento correcto del contactor (operando a <80% de la corriente nominal), el mantenimiento adecuado que incluye la inspección y limpieza de los contactos y las condiciones ambientales (temperatura, humedad, contaminación). Los contactores de tamaño insuficiente o la selección incorrecta del material pueden reducir la vida útil en un 60-80% independientemente de la calidad del material.

Selección del Material Adecuado para su Aplicación

La selección del material de contacto determina directamente la confiabilidad del contactor, la vida útil y el costo total de propiedad. Con la eliminación gradual de AgCdO completa, la elección entre AgSnO₂ y AgNi depende de la clasificación de corriente, las características de la carga y los requisitos de vida útil.

Para asistencia en la especificación: Los ingenieros de aplicaciones de VIOX analizan sus requisitos específicos y recomiendan materiales y configuraciones de contactores óptimos. Póngase en contacto con nuestro equipo de soporte técnico con datos de carga, información del ciclo de trabajo y requisitos ambientales.

Para asociaciones OEM: VIOX ofrece desarrollo de materiales de contacto personalizados y pruebas de validación para aplicaciones especializadas. Nuestro laboratorio de materiales realiza pruebas de resistencia en condiciones de funcionamiento reales para verificar el rendimiento antes de la implementación de la producción.

Explore la línea completa de VIOX de contactores industriales y equipo de control modular con materiales de contacto optimizados para diversas aplicaciones industriales.