Introducción: La amenaza silenciosa antes del fallo

Un ATS permanece inactivo en su aparamenta, esperando. Cuando falla la alimentación principal y se activa su generador, transfiere la carga en milisegundos. Es entonces cuando 200 amperios fluyen a través de contactos del tamaño de una uña. Y si esos contactos se han degradado silenciosamente durante meses debido a una sutil contaminación y micro-arcos, no solo se transferirán, sino que se soldarán, atrapando su instalación en la energía del generador indefinidamente, sin poder volver a la red.

Este escenario se desarrolla porque los técnicos rara vez ven las señales de advertencia. A diferencia de un interruptor automático que se dispara visiblemente, el fallo térmico en los contactos del ATS es invisible hasta que es catastrófico. El culpable es la resistencia de contacto—un fenómeno físico que la mayoría de los equipos de mantenimiento nunca miden y pocos comprenden. Esta guía revela los mecanismos subyacentes y le brinda una estrategia de diagnóstico práctica para evitar fallos antes de que ocurran.

Física de la resistencia de contacto: comprensión de los puntos a

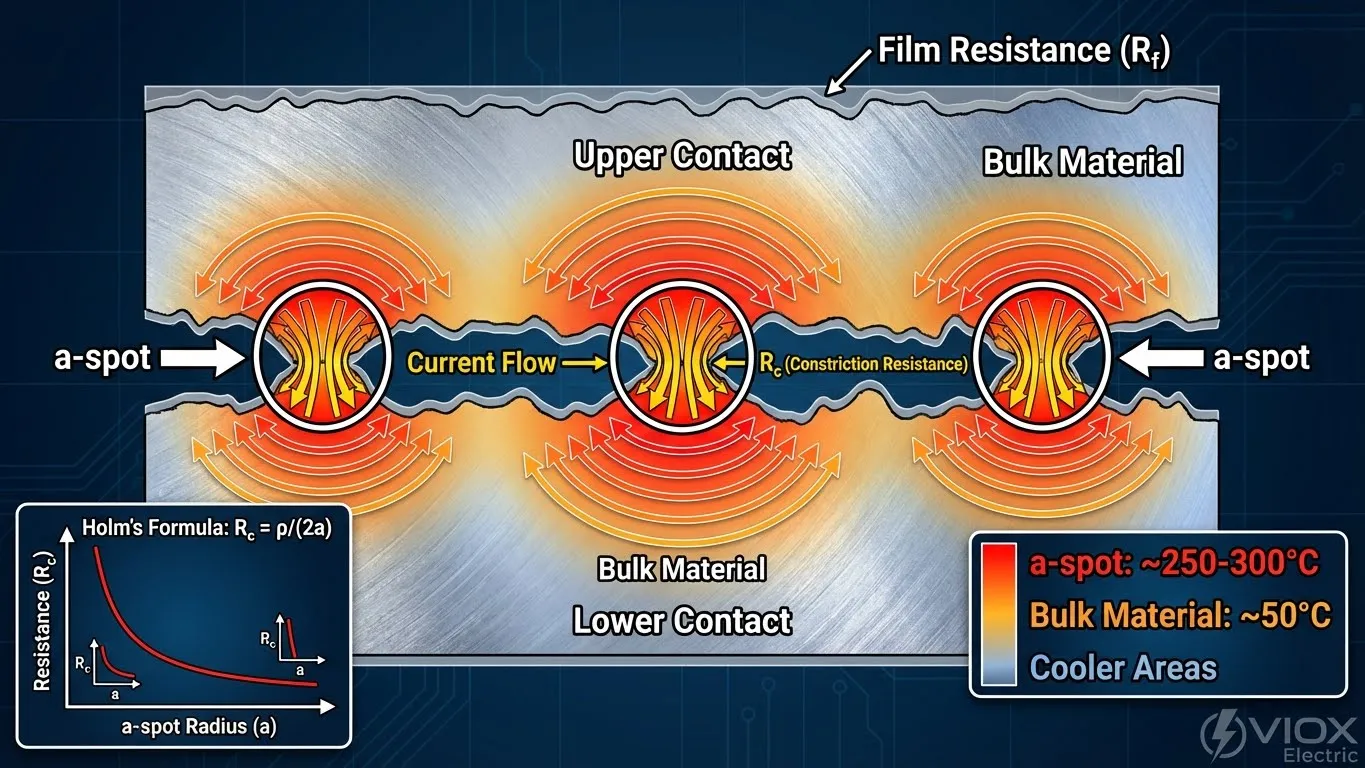

Los contactos eléctricos no son lisos, ni siquiera cuando están pulidos. Bajo un microscopio electrónico de barrido, ambas superficies son picos y valles irregulares. Cuando se presionan dos contactos entre sí, solo se tocan en los picos más altos, llamados puntos a (puntos de asperidad). Estos diminutos puntos de contacto pueden ocupar solo el 1% de la superficie de contacto aparente.

¿Por qué es importante esto? La corriente debe pasar a través de estos minúsculos puntos a, causando resistencia de constricción—resistencia local que excede con creces lo que predeciría la conductividad volumétrica. La relación sigue la fórmula de Holm:

Donde \rho es la resistividad del material y a es el radio de cada punto a. Puntos más pequeños = mayor resistencia. Reduzca el radio del punto a a la mitad y la resistencia se cuadruplicará.

Además de la resistencia de constricción, los contactos acumulan películas delgadas: sulfuro de plata (del azufre atmosférico), óxidos, polvo y humedad. Estas capas aislantes añaden resistencia de película (R_f), lo que requiere que los electrones hagan un túnel o rompan la barrera. Juntos, R_c + R_f pueden exceder los 100 micro-ohmios (µΩ), millones de veces más alto que la resistencia del cable a granel.

El coeficiente de temperatura acelera este problema. Para la plata y el cobre, la resistividad aumenta ~0.4% por grado Celsius. En un punto a que funciona a 200 °C por encima de la temperatura ambiente, la resistividad local es un 30% más alta que a temperatura ambiente, lo que estrangula aún más el flujo de corriente.

Causas fundamentales del sobrecalentamiento: por qué se degradan los contactos

La alta resistencia de contacto no aparece de la noche a la mañana. Es una degradación progresiva impulsada por cinco factores convergentes:

1. Sulfuración de plata

La plata es un conductor superior, pero el azufre en el aire industrial la convierte en sulfuro de plata (Ag_2S), un aislante. A diferencia del óxido de plata (que conduce algo), el sulfuro de plata aumenta drásticamente la resistencia de la película. En plantas costeras o químicas, la sulfuración se acelera.

2. Picaduras y erosión de contacto

Cada transferencia de ATS bajo carga implica un arco eléctrico entre los contactos que se separan. El arqueo vaporiza cantidades microscópicas de material de contacto, dejando una superficie picada y rugosa con menos puntos a y menor distribución de la fuerza de contacto. Después de miles de transferencias, la superficie de contacto se degrada en una textura de queso suizo.

3. Conexiones sueltas y fuerza de contacto reducida

La vibración del mecanismo de conmutación o el ciclo térmico (expansión/contracción repetida) pueden aflojar los pernos o deformar los resortes de contacto. La fuerza de contacto reducida (F) aumenta directamente la resistencia de constricción (empíricamente, R_c \propto F^{-1}). Un resorte desgastado contribuye tanto al calentamiento como la sulfuración.

4. Contaminación ambiental

El polvo, la niebla salina (en ambientes marinos) y los cloruros se infiltran en los gabinetes, creando películas higroscópicas que atrapan la humedad. Estas películas actúan como aislantes, elevando la resistencia de la película más allá de los límites aceptables.

5. Lubricación inadecuada

El mecanismo accionado por solenoide se basa en una lubricación adecuada para desarrollar la fuerza de cierre total. El lubricante seco o el polvo en los puntos de pivote reduce la fuerza entregada a los contactos, imitando una conexión suelta.

Análisis del aumento de temperatura: el bucle de retroalimentación

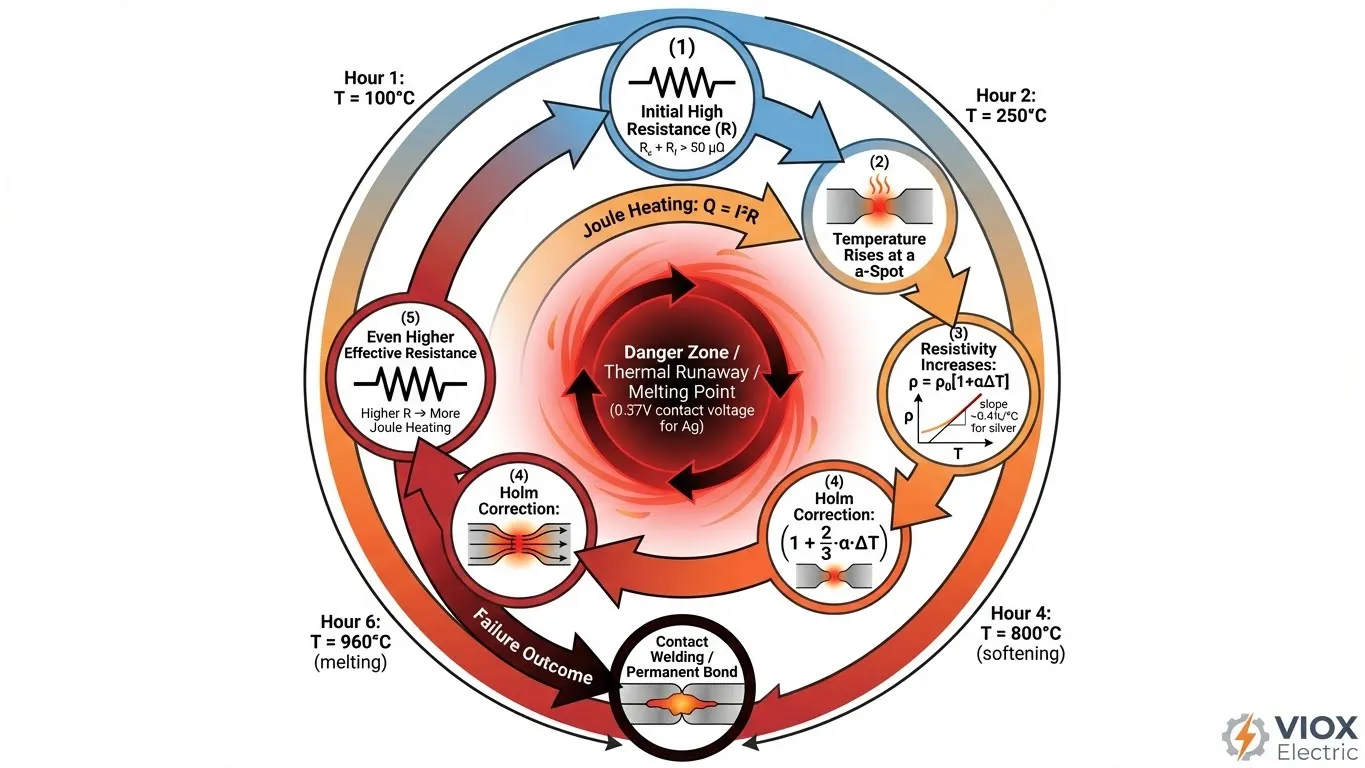

El proceso de calentamiento en los contactos del ATS no es lineal, es un sistema de retroalimentación positiva que puede convertirse en un escape térmico:

Paso 1: Calentamiento Joule

Calor generado = Q = I^2 \cdot R_k \cdot t, donde I es la corriente (amperios), R_k es la resistencia de contacto y t es el tiempo. A 200 amperios y 50 µΩ de resistencia, la disipación de potencia es de 2 vatios por par de contactos, concentrados en un volumen diminuto.

Paso 2: Aumento de temperatura en el punto a

El punto a en sí se calienta más rápido que el conductor a granel porque la corriente está confinada. El voltaje de contacto medido (U) se correlaciona directamente con la temperatura del punto a a través de la relación de Wiedemann-Franz: un voltaje de contacto de 0.1V indica una temperatura del punto a de ~300°C.

Paso 3: La resistencia aumenta con la temperatura

A medida que se calienta el punto a, la resistividad del metal aumenta (\rho = \rho_0[1+\alpha\Delta T]). Esto aumenta aún más la resistencia de contacto, generando más calor.

Paso 4: Escape térmico

Si ningún mecanismo limita la temperatura, el bucle de retroalimentación se acelera. La resistencia aumenta, el calentamiento se acelera y el punto a se acerca al punto de reblandecimiento del material.

El factor de corrección de Holm

Holm demostró que la resistencia efectiva a alta temperatura aumenta en un factor de 1 + \frac{2}{3}\alpha(T_{max}-T_0), donde el factor 2/3 tiene en cuenta la temperatura no uniforme en la zona de constricción. Esto explica por qué un contacto “más caliente” desarrolla una resistencia aún mayor de lo que predicen los modelos lineales simples.

Tabla comparativa: Umbrales de temperatura críticos

| Material | Voltaje de reblandecimiento | Temperatura de reblandecimiento (°C) | Voltaje de fusión | Temperatura de fusión (°C) |

|---|---|---|---|---|

| Plata (Ag) | 0.09 V | ~300 | 0.37 V | 960 (punto de fusión del material) |

| Cobre (Cu) | 0.12 V | ~350 | 0.43 V | 1085 |

| Níquel (Ni) | 0.22 V | ~500 | 0.65 V | 1455 |

| Plata-Cadmio | 0,11 V | ~320 | 0,40 V | Dependiente de la aleación |

Modos de fallo: De caliente a soldado

No todo el sobrecalentamiento se ve igual. Los fallos en campo siguen patrones distintos:

Modo 1: Ablandamiento térmico

Por debajo del punto de fusión pero por encima del voltaje de ablandamiento, el material de contacto se vuelve plástico. El punto a se deforma, aumentando el área de contacto, lo que paradójicamente reduce la resistencia momentáneamente. Pero la debilidad del material persiste, y cualquier vibración causa micro-movimiento y arcos.

Modo 2: Monofásico

Si solo una de las tres fases se degrada (común en la contaminación asimétrica), su resistencia aumenta mientras que las otras permanecen normales. La fase caliente única transporta menos corriente (mayor resistencia = menor corriente), dejando la carga desequilibrada. Las cargas del motor pueden sobrecalentarse o vibrar bajo estrés monofásico.

Modo 3: Contacto intermitente y arqueo

La alta resistencia causa caída de tensión y calor, lo que provoca micro-arcos en la interfaz. Estos rápidos eventos de arco ionizan el aire, creando plasma conductor, luego los contactos se enfrían y la resistencia vuelve a subir. Este ciclo genera ruido electromagnético continuo (zumbido) y carboniza el aislamiento de plástico cercano, creando un camino a tierra o un cortocircuito fase a fase.

Modo 4: Soldadura de contacto

El fallo más catastrófico. Si el punto a se calienta por encima del punto de fusión de la aleación (típicamente 0,37 V de tensión de contacto para la plata), las dos superficies se fusionan. El ATS se queda mecánicamente “atascado” en la posición donde se produjo la soldadura, incapaz de transferir. El equipo ahora está aislado tanto de la energía normal como de la del generador: un fallo completo.

Métodos de diagnóstico: Cómo detectar el sobrecalentamiento

La detección temprana ahorra equipos e instalaciones. Tres métodos proporcionan información complementaria:

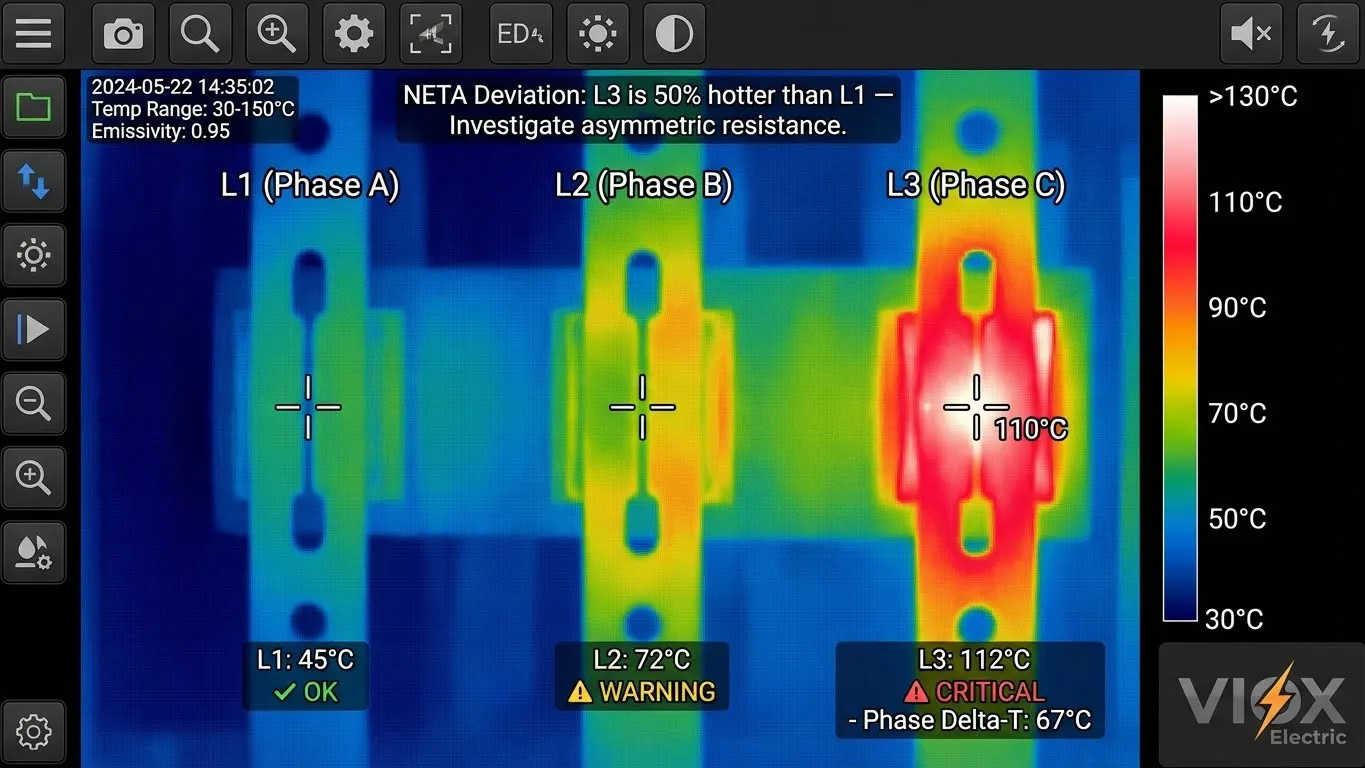

1. Termografía infrarroja (IR)

Utilice una cámara térmica mientras el ATS está bajo la carga normal del edificio. Compare las tres fases:

- Variación fase a fase: Los contactos sanos muestran una diferencia de 15°C es crítica.

- Temperatura absoluta: Los contactos no deben exceder los 50–60°C por encima de la temperatura ambiente en estado estacionario (una temperatura ambiente típica de 20°C da una temperatura máxima de contacto de 70–80°C). Por encima de 100°C en una fase indica una alta resistencia.

- Programación: Realice termografías mensualmente en los sistemas de respaldo críticos.

2. Prueba del óhmetro digital de baja resistencia (DLRO)

El DLRO mide micro-ohmios con precisión (resolución de hasta 0,1 µΩ). Pruebe cada polo independientemente con al menos 10 amperios de corriente:

- Rango saludable: 10–50 µΩ por par de contactos (varía según el tamaño del ATS y el material de contacto)

- Nivel de advertencia: 50–100 µΩ (programar el mantenimiento en un plazo de 30 días)

- Nivel de fallo: >100 µΩ (reemplace los contactos inmediatamente; no lo posponga)

- Procedimiento NETA: Mida los tres polos y marque cualquier polo que se desvíe >50% de la lectura más baja

3. Inspección visual y comprobación del mecanismo

- Superficie de contacto: La decoloración (mancha negra para el sulfuro de plata) indica resistencia de la película

- Espacio de contacto: Mida el espacio inicial cuando los contactos están abiertos; un espacio más pequeño que la especificación de fábrica sugiere erosión o desgaste

- Fuerza de cierre: Accione manualmente el mecanismo (con la alimentación apagada); debe encajar suavemente con un “clic” audible. Una acción lenta sugiere resortes desgastados

Tabla de decisiones de diagnóstico

| Observación | Lectura DLRO | IR Delta-T | Acción |

|---|---|---|---|

| Contactos descoloridos + mecanismo lento | >100 µΩ | >20°C | Reemplace los contactos inmediatamente |

| Ligera mancha, mecanismo normal | 50–100 µΩ | 10–15°C | Programe el mantenimiento en 30 días |

| Limpie los contactos, suavice el mecanismo | <50 µΩ | <3°C | Continúe con el funcionamiento normal; vuelva a probar en 6 meses |

| Una fase notablemente más caliente | Varía | >15°C | Investigue la carga asimétrica; compruebe si hay un terminal suelto |

Estrategia de prevención: Intervalos de mantenimiento y puntos de referencia

Prevenir el sobrecalentamiento es mucho más barato que reemplazar un ATS averiado o lidiar con un tiempo de inactividad inesperado. Un enfoque de mantenimiento escalonado equilibra el coste y la fiabilidad:

Mensual (Sistemas de respaldo críticos)

- Pruebe el ATS con un banco de carga al 50% de la corriente nominal mientras lo supervisa con una cámara IR

- Documentar las temperaturas de las fases; señalar tendencias al alza >5°C/mes

Trimestral

- Prueba DLRO en cada polo; comparar con resultados anteriores

- Inspección visual de la superficie de contacto y el mecanismo de cierre

Anualmente

- Perfil de resistencia completa a la corriente nominal (coordinar con la prueba del banco de carga)

- Limpiar los contactos con alcohol isopropílico y aire comprimido (si el diseño permite un acceso seguro)

- Verificar la tensión del resorte según las especificaciones del OEM; reemplazar los resortes si la deflexión es <90% de uno nuevo

Inspección posterior a la transferencia (después de cualquier transferencia de carga)

- Si el ATS se transfirió durante un corte de energía real, realizar la prueba DLRO dentro de las 24 horas (los contactos pueden tener micro-soldaduras)

- Si la transferencia ocurrió con picos de tensión transitorios o sonidos de arco, realizar una inspección térmica inmediatamente

Resistencia de referencia por clasificación ATS

| Clasificación ATS | Rango saludable | Advertencia (desviación del 50%) | Fallo |

|---|---|---|---|

| 100 A | 15–40 µΩ | >60 µΩ | >100 µΩ |

| 400 A | 10–30 µΩ | >45 µΩ | >80 µΩ |

| 1200 A | 8–25 µΩ | >35 µΩ | >60 µΩ |

Preguntas Frecuentes

P: ¿Con qué frecuencia debo verificar la resistencia de contacto?

R: Para las instalaciones con pruebas mensuales de generador, verifique las lecturas DLRO en cada prueba. Para los sistemas de solo espera (sin ejercicio regular), realice DLRO anualmente y escaneo IR cada 6 meses. Después de cualquier transferencia de carga real, pruebe dentro de las 24 horas.

P: ¿Puedo limpiar los contactos corroídos para restaurarlos?

R: El deslustre menor se puede limpiar cuidadosamente con alcohol isopropílico y un cepillo suave, pero solo si el diseño del ATS permite un acceso seguro a los contactos. Las picaduras o la erosión profundas requieren reemplazo. La limpieza por sí sola no restaura la geometría del punto a perdida por el arqueo.

P: ¿Cuál es la diferencia entre “resistencia de contacto” y “caída de tensión de contacto”?

R: Caída de tensión de contacto (medida en voltios) = resistencia × corriente. A 200 A a través de 50 µΩ, la caída es de 0,01 V. Mida la caída de tensión a través del par de contactos bajo carga, luego divida por la corriente para calcular la resistencia. Las cámaras IR miden la consecuencia del calor de esta caída de tensión.

P: ¿Por qué algunas fases se calientan más que otras?

R: Contaminación asimétrica, fuerza de contacto desigual (resorte desgastado en un polo) o terminales sueltos en una fase. Si una fase es consistentemente 10°C+ más caliente, verifique si hay una carga asimétrica (un solo motor grande) o una lengüeta suelta en esa fase.

P: ¿Cuándo se deben reemplazar los contactos en lugar de reacondicionarlos?

R: Reemplace si la resistencia excede los 100 µΩ, se acerca a la tensión de fusión (caída de contacto >0,35 V) o las picaduras cubren >30% de la superficie de contacto. El reacondicionamiento (rechapado o rectificado) vale la pena solo para conjuntos de contactos que valen >$2,000 y que muestran <50 µΩ de resistencia sin picaduras.

Conclusión

La resistencia de contacto en los equipos ATS no es un misterio. Es física: predecible y medible. Armado con una cámara infrarroja y un medidor DLRO, cualquier equipo de mantenimiento puede detectar la degradación meses antes de la falla. La física que ha aprendido aquí se traduce directamente en números: compare sus lecturas DLRO con los rangos saludables, rastree las tendencias y reemplace los contactos cuando superen el umbral de falla. La energía de respaldo de su instalación depende de ello.

Para obtener más orientación sobre la selección y la resolución de problemas de ATS, consulte nuestro completo Guía de solución de problemas de ATS y Método de selección de ATS en 3 pasos. Si también está investigando los procedimientos generales de mantenimiento eléctrico, nuestro Lista de verificación de mantenimiento de contactores industriales cubre principios de diagnóstico similares aplicables a otros equipos de conmutación.