전기 레디 보드의 제조 공정에는 초기 설계부터 최종 테스트까지 신중하게 계획된 일련의 단계가 포함되어 개발도상국에 신속하게 배포할 수 있는 안전하고 효율적인 사전 배선 전기 시스템을 생산할 수 있습니다.

디자인 및 기획

레디 보드 제조 공정의 기본은 세심한 설계와 계획에 있습니다. 엔지니어는 소켓, 스위치, 램프 홀더를 포함한 모든 구성 요소의 정확한 레이아웃을 지정하는 상세한 회로도와 도면을 작성합니다. 이 중요한 초기 단계를 통해 모든 요소가 엄격한 안전 표준을 준수하면서 컴팩트한 장치 안에 완벽하게 들어 맞도록 합니다. 또한 설계 단계에서는 10°C~40°C의 온도, 60%~96%의 상대 습도, 최대 해발 1600m의 고도에서의 작동과 같은 환경 사양도 고려합니다. 이러한 요소를 신중하게 고려함으로써 제조업체는 효율적일 뿐만 아니라 내구성이 뛰어나고 다양한 배포 시나리오에 적합한 레디 보드를 생산할 수 있습니다.

자재 조달

레디 보드 제조 프로세스는 신뢰할 수 있는 공급업체로부터 고품질 재료와 필수 구성 요소를 조달하는 것으로 시작됩니다. 주요 요소는 다음과 같습니다:

- 메인 스위치

- 회로 차단기

- 누전 시스템

- 대형 램프

- 3개의 스위치 소켓

- 계량 단위

이러한 부품을 신중하게 선택해야 최종 제품의 내구성과 안전성을 보장할 수 있습니다. 또한 조달 단계에서는 최적의 제품 품질을 보장하기 위해 부식성 가스, 먼지, 염분, 과도한 진동이 없는 제조 환경을 유지하는 데 중점을 두고 조립용 자재를 준비합니다.

조립 및 품질 관리

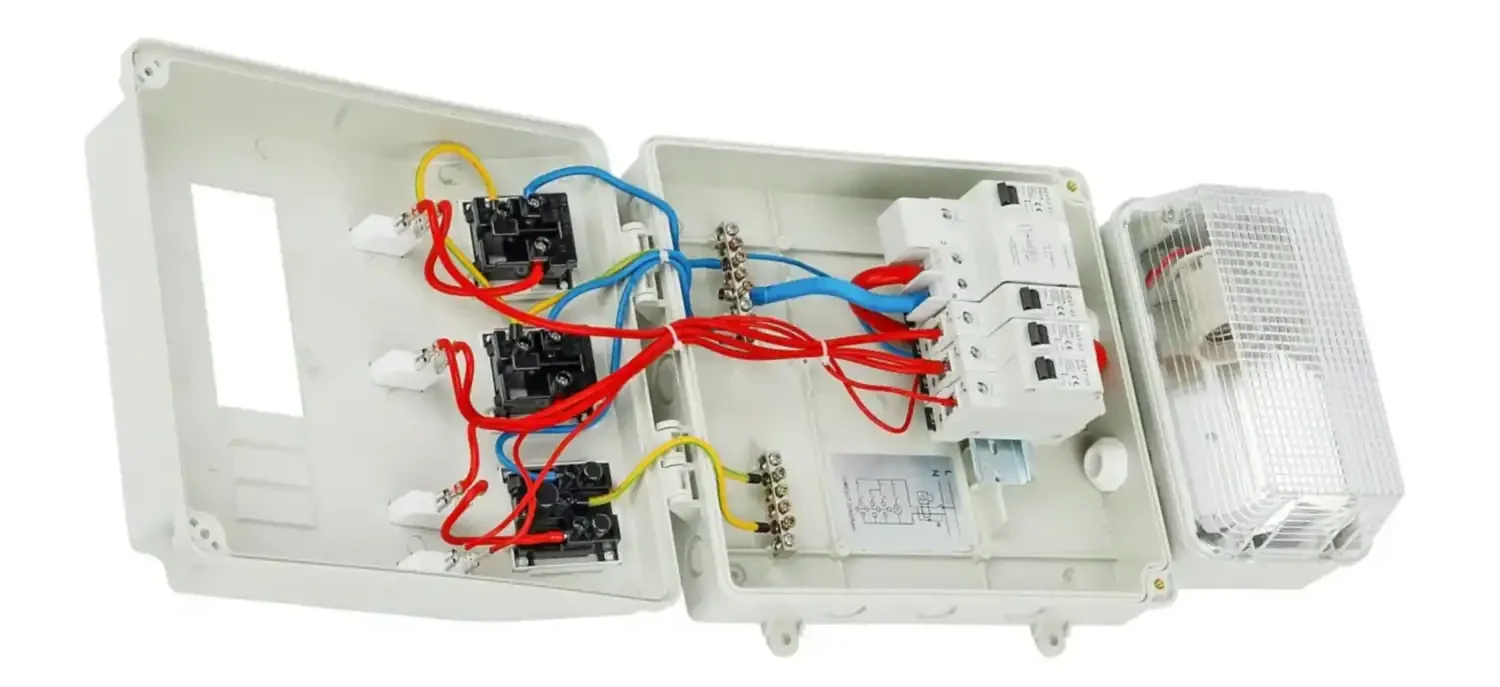

조립 공정은 소켓, 스위치, 램프 홀더를 베이스 유닛에 단단히 부착하는 부품 장착으로 시작됩니다. 그런 다음 숙련된 기술자가 설계 사양에 따라 내부 배선을 꼼꼼하게 설치하며, 각 연결은 연속성과 안전성을 철저히 테스트합니다. 이어서 구성 요소의 기능, 배선 연결, 안전 기능 및 전반적인 장인 정신을 검증하는 종합적인 품질 관리 검사가 이루어집니다. 이러한 엄격한 접근 방식을 통해 각 레디 보드가 최종 테스트 및 포장 단계로 넘어가기 전에 최고 수준의 성능과 신뢰성을 충족하도록 보장합니다.

테스트 및 패키징

조립 및 품질 관리 후 각 레디 보드는 엄격한 테스트를 거쳐 구성 요소의 기능과 기술 사양 준수 여부를 확인합니다. 이 중요한 단계를 통해 최종 사용자에게 기기의 신뢰성과 안전성을 보장합니다. 승인을 받은 레디 보드는 운송 중 손상을 방지하기 위해 세심하게 포장되어 주거 또는 커뮤니티 환경에 신속하게 배포할 수 있는 최적의 상태로 도착합니다. 이 마지막 단계는 제품의 무결성을 유지하고 신속한 전기 공급이 필수적인 개발도상국에서 효율적인 설치를 촉진하는 데 매우 중요합니다.