Introduction aux blocs de jonction en céramique

Dans le monde des connexions électriques, la fiabilité dans des conditions extrêmes est primordiale. C'est dans ce contexte que les blocs de jonction en céramique brillant. Fabriqués en porcelaine ou en stéatite de haute qualité, ces composants électriques spécialisés assurent des connexions sûres tout en résistant à des températures qui feraient fondre les composants en plastique standard. Que vous travailliez avec des équipements industriels, des systèmes de chauffage ou des réseaux de distribution d'énergie, il est essentiel de comprendre les blocs de jonction en céramique pour garantir des connexions électriques sûres et durables dans des environnements exigeants.

Qu'est-ce qu'un bornier en céramique ?

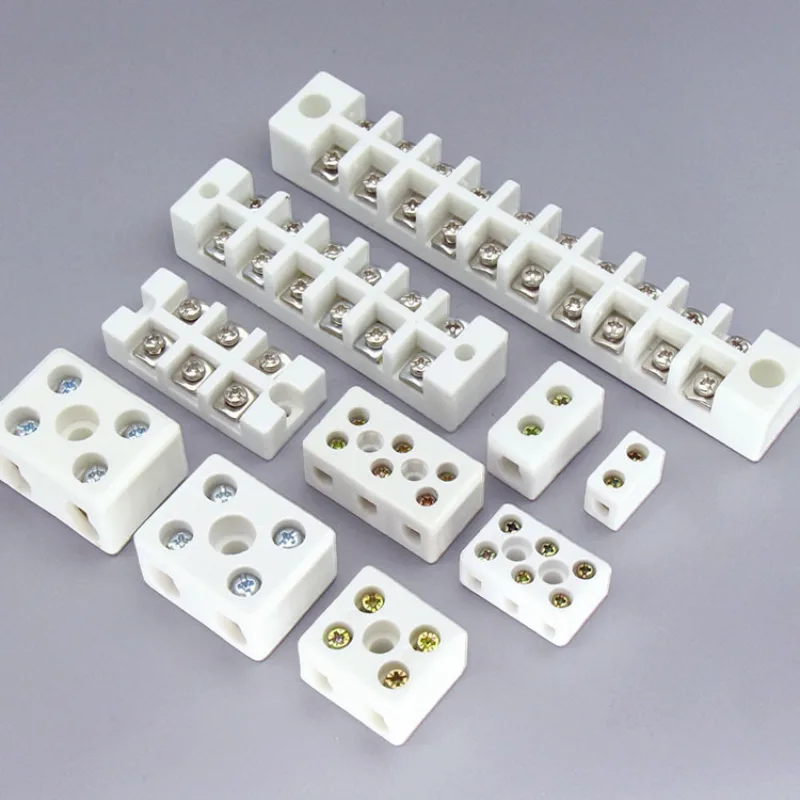

Blocs de jonction en céramique (également appelés blocs de jonction en porcelaine) sont des dispositifs de connexion électrique fabriqués à partir de matériaux céramiques résistants aux températures élevées. Ils comportent deux ou plusieurs bornes fixées à l'aide de vis ou de mécanismes de fixation similaires, conçus pour relier solidement les circuits électriques. Contrairement aux blocs de jonction en plastique, les versions en céramique excellent dans les conditions extrêmes où la résistance à la chaleur est cruciale.

Les principales fonctions des blocs de jonction en céramique sont la connexion et l'isolation. Le corps du bloc est constitué d'un matériau céramique résistant qui isole électriquement les connexions adjacentes, tandis que les parties conductrices sont généralement en laiton ou dans d'autres métaux résistants à la corrosion et compatibles avec le cuivre. Cette combinaison crée un point de connexion sûr qui maintient l'isolation électrique même dans des environnements difficiles.

Blocs de jonction en céramique VIOX

Principales caractéristiques et avantages des blocs de jonction en céramique

Résistance supérieure à la chaleur

La caractéristique la plus remarquable des blocs de jonction en céramique est leur résistance exceptionnelle à la chaleur. Alors que les bornes en plastique standard commencent à se dégrader aux alentours de 105°C, les bornes en céramique peuvent résister à des températures allant de 200°C à 450°C selon le modèle. Certaines versions spécialisées peuvent même résister à des températures de 650°C ou plus.

Cette extraordinaire résistance à la chaleur rend les blocs de jonction en céramique essentiels pour les applications dans les fours et autres environnements industriels à haute température où les composants en plastique fondraient ou se dégraderaient rapidement.

Excellentes propriétés d'isolation électrique

Les blocs de jonction en céramique conservent des propriétés d'isolation électrique impressionnantes, même à des températures élevées. Les valeurs de résistance d'isolation typiques peuvent dépasser 190-300 MΩ à des températures comprises entre 20°C et 400°C, ce qui est nettement supérieur aux normes industrielles. Cela garantit une isolation électrique fiable dans les applications où le maintien de l'intégrité du circuit est essentiel.

Durabilité et longévité exceptionnelles

Les blocs de jonction en céramique offrent une résistance mécanique et une durabilité exceptionnelles, ce qui les rend résistants aux chocs, aux vibrations et aux contraintes mécaniques. Cette construction robuste garantit une fiabilité à long terme dans les environnements industriels, réduisant ainsi le besoin de remplacements et de maintenance fréquents.

Les matériaux de haute qualité utilisés dans les blocs de jonction en céramique leur permettent de conserver leur intégrité structurelle dans des conditions qui entraîneraient une détérioration rapide des blocs de jonction en plastique, ce qui se traduit par une réduction des besoins de maintenance et des temps d'arrêt dans les applications critiques.

Résistance supérieure aux produits chimiques et à la corrosion

Un autre avantage important des blocs de jonction en céramique est leur résistance exceptionnelle aux produits chimiques, aux huiles et aux substances corrosives souvent présentes dans les environnements industriels. Le matériau céramique ne se dégrade pas lorsqu'il est exposé à la plupart des produits chimiques, ce qui garantit des performances durables dans des environnements difficiles où d'autres matériaux pourraient échouer.

Sécurité incendie et ininflammabilité

Les blocs de jonction en céramique sont intrinsèquement ininflammables, ce qui les rend idéaux pour les applications où la sécurité incendie est une préoccupation. Ils ne contribuent pas aux risques d'incendie et peuvent maintenir l'intégrité du circuit en cas d'incendie, assurant ainsi une continuité cruciale pour les systèmes d'alarme et d'arrêt d'urgence.

Types de blocs de jonction en céramique

Les blocs de jonction en céramique sont disponibles dans différentes configurations pour répondre aux exigences des différentes applications :

Par configuration du terminal

Blocs terminaux fermés

Les blocs de jonction en céramique fermés comportent des bornes qui sont mieux protégées dans le boîtier en céramique. Ils offrent :

- Sécurité accrue grâce à la réduction des contacts accidentels avec les pièces sous tension

- Tension nominale maximale généralement comprise entre 380 et 600 V

- Capacités de courant de 30A à 65A

- Résistance à la température jusqu'à 200°C

Borniers apparents

Les blocs de jonction en céramique apparents ont des bornes plus accessibles, ce qui offre une plus grande facilité d'accès :

- Accès facilité pour le câblage et la maintenance

- Tension nominale maximale de 500 à 600 V

- Capacités de courant de 15A à 100A

- Résistance à la température jusqu'à 240°C (avec des modèles spécialisés atteignant 450°C)

Par nombre de pôles

Les blocs de jonction en céramique sont disponibles dans différentes configurations de pôles :

- Blocs unipolaires pour les connexions de base

- Blocs bipolaires pour les applications à double circuit

- Blocs tripolaires pour systèmes triphasés

- Blocs quadripolaires et plus pour les besoins de câblage plus complexes

Le nombre de pôles indique le nombre de connexions de circuit séparées pouvant être réalisées dans un seul bloc, les blocs multipolaires combinant essentiellement plusieurs blocs unipolaires dans un seul boîtier en céramique.

Par type de montage

Les options de montage les plus courantes sont les suivantes

- Blocs montés sur panneau avec des trous pour la fixation aux panneaux à l'aide de vis

- Blocs montés en surface conçus pour être installés sur des surfaces planes

- Blocs de type flottant qui connectent les fils sans être montés sur une surface

Matériaux et construction

Les performances des blocs de jonction en céramique dépendent en grande partie de leurs matériaux de construction :

Corps en céramique

La plupart des blocs de jonction en céramique utilisent de la stéatite (type C221), un composé céramique fabriqué à partir d'un minéral naturel, le talc. Ce matériau offre :

- Excellentes propriétés diélectriques

- Résistance supérieure à la température

- Bonne stabilité mécanique

- Rentabilité par rapport à d'autres isolants haute température

Le corps de la céramique est généralement non émaillé avec une couleur légèrement crémeuse, bien que des versions émaillées soient également disponibles pour certaines applications.

Composants du terminal

Les bornes intégrées dans les blocs céramiques sont généralement fabriquées en.. :

- Laiton (souvent de qualité CuZn40Pb2 pour une résistance mécanique élevée)

- Laiton nickelé ou zingué pour une meilleure résistance à la corrosion

- L'acier inoxydable dans les applications spécialisées à haute température

Les vis de connexion sont généralement en acier zingué avec des têtes cylindriques fendues, conçues pour fixer les fils sans les endommager.

Applications courantes des blocs de jonction en céramique

Les blocs de jonction en céramique excellent dans les environnements où les températures élevées, les conditions corrosives ou les problèmes de fiabilité rendent les blocs de jonction standard inadaptés :

Équipements et machines industriels

Ces blocs de jonction spécialisés se trouvent dans :

- Dispositifs de colle chaude

- Machines d'injection plastique

- Moteurs fonctionnant dans des environnements à haute température

- Équipements industriels à températures ambiantes élevées

Systèmes de chauffage

Les blocs de jonction en céramique sont largement utilisés dans les applications de chauffage à haute température :

- Fours et étuves

- Fours industriels et commerciaux

- Chauffages infrarouges et à tubes de quartz

- Éléments chauffants électriques

- Équipement de restauration nécessitant des raccords résistants à la chaleur

Systèmes de distribution d'énergie

Dans les applications de puissance, les blocs de jonction en céramique offrent

- Points de connexion sûrs dans les zones à haute température

- Performance fiable dans les panneaux de contrôle de l'énergie

- Connexions durables dans les armoires de distribution

- Terminaisons sécurisées dans les systèmes à haute tension

Applications spécialisées

Parmi les autres utilisations importantes, on peut citer

- Câblage de thermocouple pour la surveillance des hautes températures

- Systèmes d'alarme incendie nécessitant l'intégrité du circuit pendant les incendies

- Systèmes d'arrêt d'urgence dans les environnements dangereux

- Applications où les connexions doivent rester intactes dans des conditions extrêmes

Comment choisir le bon bornier en céramique

Le choix du bornier céramique approprié nécessite de prendre en compte plusieurs facteurs :

Exigences en matière de température

Choisissez un bornier dont la température nominale dépasse d'au moins 20% la température ambiante maximale prévue, afin de disposer d'une marge de sécurité suffisante. Pour les applications soumises à des fluctuations de température extrêmes, choisissez des modèles spécialement conçus pour supporter les cycles thermiques.

Spécifications électriques

Assurez-vous que la tension et l'intensité nominales du bornier dépassent les exigences de votre application d'au moins 25% pour tenir compte des augmentations de charge inattendues ou des pics de tension. Tenez compte des charges électriques continues et de pointe lors de votre sélection.

Compatibilité des tailles de fils

Confirmez que le bornier en céramique sélectionné peut accueillir correctement les calibres de fils utilisés dans votre application. Les différents modèles prennent en charge différentes tailles de fils :

- Les blocs plus petits sont généralement utilisés pour les câbles de 26 à 12 AWG

- Les blocs moyens accueillent généralement des câbles de 20 à 8 AWG

- Les blocs plus grands peuvent accepter des fils de 18 à 4 AWG.

Considérations environnementales

Évaluer tout facteur environnemental particulier susceptible d'affecter les performances :

- Exposition à des produits chimiques ou à des huiles

- Conditions extérieures ou d'humidité élevée

- Vibrations excessives ou chocs mécaniques

- Exposition potentielle à des substances corrosives

Bonnes pratiques d'installation

Pour une performance et une sécurité optimales lors de l'installation de blocs de jonction en céramique :

- Monter le bornier dans un endroit sûr et stable, à l'abri de l'humidité excessive.

- Dénuder les fils à raccorder sur une longueur d'environ 2,5 cm.

- Insérer les fils dénudés à fond dans les connecteurs des bornes jusqu'à ce que l'isolant soit en contact avec la borne.

- Serrer les vis des bornes au couple spécifié (éviter de trop serrer).

- Veiller à ce que les espaces libres autour du bornier soient suffisants pour assurer la dissipation de la chaleur.

- Envisager des boîtiers de protection dans des environnements extrêmement difficiles

Avantages et limites

Principaux avantages

Les blocs de jonction en céramique offrent de nombreux avantages :

- Résistance exceptionnelle à la chaleur jusqu'à plusieurs centaines de degrés Celsius

- Isolation électrique supérieure, même à haute température

- Excellente résistance mécanique et durabilité

- Résistance exceptionnelle aux produits chimiques et à la corrosion

- Ininflammabilité et conformité à la sécurité incendie

- Durée de vie prolongée dans les environnements extrêmes

Limites à prendre en compte

Malgré leurs capacités impressionnantes, les blocs de jonction en céramique présentent certaines limites :

- Coût initial plus élevé que celui des alternatives en plastique

- Poids et taille plus importants pour des courants nominaux équivalents

- Moins de variété dans les options de connectivité

- Risque de rupture en cas d'impact important

- Disponibilité limitée de configurations spécialisées

Malgré ces considérations, les blocs de jonction en céramique restent le choix idéal pour les applications où les températures extrêmes, les environnements difficiles ou les exigences de fiabilité exceptionnelles rendent les blocs de jonction standard inadaptés.

Analyse comparative : Céramique et autres matériaux

Pour choisir le bon matériau de bornier, il faut comprendre les compromis entre la céramique et les autres options courantes. Cette comparaison vous aidera à déterminer quel matériau répond le mieux aux exigences de votre application spécifique.

Blocs terminaux en céramique ou en plastique

Les blocs de jonction en plastique, généralement fabriqués à partir de thermoplastiques tels que le polyamide (PA), le polycarbonate (PC) ou le polypropylène (PP), sont largement utilisés pour les applications générales. Voici comment ils se comparent aux options en céramique :

Résistance à la température

Le facteur de différenciation le plus important est la capacité de résistance à la température. Les blocs de jonction en céramique excellent dans des plages de fonctionnement allant de 200°C à plus de 650°C. Les alternatives en plastique ont des limites beaucoup plus basses, allant typiquement de 80°C (polyéthylène) à 130°C (PA66), au-delà desquelles elles se ramollissent, fondent ou se dégradent.

Isolation électrique

Les deux matériaux fonctionnent comme des isolants, mais les céramiques offrent généralement des propriétés supérieures, notamment une rigidité diélectrique et une résistivité volumique plus élevées. Les céramiques sont donc avantageuses pour les applications à haute tension et le maintien de l'intégrité de l'isolation à des températures élevées. Les céramiques présentent également une plus grande résistance au suivi de surface (CTI > 600) par rapport à de nombreux plastiques.

Propriétés mécaniques

Les blocs de jonction en céramique offrent une rigidité et une résistance à la compression élevées, mais ils sont fragiles et susceptibles de se fracturer en cas d'impact. Les alternatives en plastique sont généralement plus flexibles, plus légères et présentent une meilleure résistance aux chocs, mais elles peuvent se déformer, se déformer sous la contrainte ou se déformer avec le temps.

Durabilité et résistance

Les céramiques présentent une résistance exceptionnelle à la corrosion, aux produits chimiques et au vieillissement. La résistance des plastiques varie selon le type, offrant généralement une bonne résistance à l'humidité et aux produits chimiques courants. Toutefois, la fiabilité à long terme dans des environnements chimiques ou UV difficiles est généralement inférieure à celle de la céramique. Les céramiques sont ininflammables, alors que les plastiques ont des indices d'inflammabilité variables (par exemple, UL94 V-0, V-2, HB), ce qui nécessite une sélection minutieuse en fonction des exigences en matière de sécurité incendie.

Coût et manutention

Les céramiques sont généralement plus chères en raison du coût des matériaux et de la complexité des processus de fabrication. Les plastiques bénéficient d'un moulage par injection automatisé à grand volume, ce qui les rend nettement plus rentables pour les applications standard. En outre, les plastiques légers sont souvent plus faciles à manipuler et à installer, alors que les céramiques nécessitent une manipulation plus soigneuse pour éviter les ruptures.

Applications primaires

Les céramiques sont indispensables pour les applications à haute température, à haute tension, chimiquement difficiles ou critiques en matière de sécurité incendie, là où les plastiques échouent. Les plastiques dominent le câblage électrique général, l'électronique commerciale, les panneaux de contrôle dans les environnements contrôlés et les projets sensibles aux coûts.

| Fonctionnalité | Céramique | Plastique (PA, PC, PP) |

|---|---|---|

| Temp. de fonctionnement max. Température de fonctionnement (°C) | Élevé (200 à 800+) | Faible (généralement de 80 à 130) |

| Qualité de l'isolation | Excellent (V élevé, T élevé, CTI élevé) | Bon (V/T standard) |

| Propriétés mécaniques | Haute résistance, rigide, fragile | Faible résistance, flexible, résistant aux chocs |

| Résistance à la corrosion | Excellent | Bon (variable selon le type) |

| Inflammabilité | Ininflammable | Variable (homologué UL94) |

| Coût | Plus élevé | Plus bas |

| Poids | Plus lourd | Plus léger |

Blocs de jonction en céramique ou en métal

Les blocs de jonction métalliques, qui utilisent souvent des alliages de laiton ou de cuivre pour le corps/la plate-forme conducteur(trice) principal(e), offrent différents avantages par rapport aux blocs de jonction en céramique :

Résistance à la température

Les céramiques sont largement supérieures, conçues pour des températures élevées (jusqu'à 400°C+). Les blocs métalliques sont généralement limités à des applications à température moyenne ou basse (généralement entre 100 et 160°C), limitées par les propriétés du métal et les composants isolants intégrés.

Propriétés électriques

Les céramiques offrent une excellente isolation électrique intrinsèque. Les blocs métalliques, qui sont conducteurs, doivent être conçus en incorporant des barrières ou des bases isolantes séparées et ne sont généralement pas considérés comme optimaux lorsque des performances d'isolation élevées sont essentielles.

Cependant, les blocs métalliques excellent dans la gestion de courants élevés en raison de la conductivité élevée du corps métallique (laiton, cuivre), ce qui permet une chute de tension minimale. La capacité de courant des blocs céramiques est déterminée par la taille et le matériau des bornes métalliques incorporées, et non par le corps isolant lui-même.

Caractéristiques mécaniques

Les deux offrent une bonne durabilité, mais de manière différente. Les métaux offrent une excellente robustesse, ductilité et résistance aux contraintes mécaniques et aux vibrations. Les céramiques sont également solides et rigides, mais elles sont fragiles et moins résistantes aux chocs.

Corrosion et fabrication

Les céramiques possèdent une résistance intrinsèque élevée à la corrosion. La résistance à la corrosion des blocs métalliques dépend fortement de l'alliage spécifique utilisé et de l'application ou non d'un placage ou d'un traitement protecteur.

Du point de vue de la fabrication, les métaux sont relativement faciles à produire à l'aide de procédés standard d'usinage, d'emboutissage et de formage. La fabrication des céramiques est plus complexe et implique des étapes de moulage/cuisson, ce qui influe sur le coût.

Focus sur l'application

Les céramiques sont choisies pour les exigences de haute température et d'isolation élevée. Les blocs métalliques sont souvent préférés pour les applications à courant élevé (lorsque les températures le permettent), les environnements physiques exigeants (en raison de leur robustesse) et les connexions d'utilité générale pour lesquelles une isolation élevée n'est pas le principal critère.

| Fonctionnalité | Céramique | Métal (par exemple, corps en laiton) |

|---|---|---|

| Temp. de fonctionnement max. Température de fonctionnement (°C) | Élevé (400+) | Faible/modéré (100-160) |

| Qualité de l'isolation | Excellent (inhérent) | Médiocre (nécessite une isolation séparée) |

| Capacité actuelle | Déterminé par les terminaux | Élevé (corps conducteur) |

| Résistance mécanique | Solide mais fragile | Robuste, ductile |

| Résistance à la corrosion | Excellent | Variable (dépend du métal/traitement) |

| Facilité de fabrication | Complexe | Plus facile |

| Coût | Plus élevé | Plus bas |

Céramique vs. phénolique/bakélite

Les résines phénoliques (comme la bakélite) représentent une ancienne catégorie de plastiques thermodurcissables utilisés pour l'isolation électrique. Bien qu'elles soient moins courantes dans les nouvelles installations, elles méritent d'être comparées aux options céramiques :

- Les blocs de jonction en céramique offrent une résistance à la température nettement supérieure à celle des résines phénoliques.

- Les céramiques offrent une résistance au feu et des caractéristiques de sécurité supérieures.

- Les matériaux phénoliques sont généralement utilisés dans des applications où une résistance modérée à la chaleur est suffisante et où le coût est un facteur important.

- La céramique reste le choix privilégié pour les applications de sécurité critiques et les environnements extrêmes.

Faire la bonne sélection

Le choix du matériau optimal pour les blocs de jonction dépend de l'identification des exigences principales de votre application plutôt que de la recherche d'un matériau unique "idéal". Voici quelques conseils à suivre :

- Choisir la céramique lorsque les températures de fonctionnement dépassent les capacités des plastiques et des métaux, malgré son coût plus élevé et sa fragilité

- Sélectionner le plastique pour les températures ambiantes, les applications à coûts réduits avec des besoins d'isolation standard

- Optez pour le métal pour les besoins en courant élevé dans des plages de température modérées

- Envisager des produits phénoliques options pour les applications à température modérée où l'on recherche un équilibre entre performance et coût

Une analyse approfondie des exigences spécifiques de votre application, donnant la priorité aux facteurs clés de performance tels que la résistance à la température, les propriétés d'isolation, les besoins mécaniques et les contraintes budgétaires, est essentielle pour effectuer une sélection éclairée des matériaux.

Conseils d'entretien

Bien que les blocs de jonction en céramique ne requièrent qu'un entretien minimal, le respect des consignes suivantes garantit des performances optimales :

- Vérifier périodiquement l'étanchéité des connexions, en particulier dans les environnements soumis à de fortes vibrations.

- Vérifier qu'il n'y a pas de signes de surchauffe, de décoloration ou de dépôts de carbone.

- Vérifier que le matériel de montage est bien fixé

- Nettoyer toute accumulation de poussière ou de débris susceptible d'affecter les performances électriques.

- Remplacer les blocs présentant des signes de dommages physiques ou de détérioration.

Questions fréquemment posées sur les blocs de jonction en céramique

A quelle température les blocs de jonction en céramique peuvent-ils résister ?

Les blocs de jonction en céramique standard peuvent généralement supporter des températures allant de 200°C à 450°C, en fonction du modèle spécifique. Les versions spécialisées pour hautes températures peuvent supporter des températures allant jusqu'à 650°C ou plus dans certaines applications.

Comment les blocs de jonction en céramique se comparent-ils aux blocs de jonction en plastique ?

Les blocs de jonction en céramique offrent une résistance à la chaleur nettement supérieure, une meilleure isolation électrique à haute température, une plus grande résistance mécanique, une meilleure résistance chimique et une meilleure ininflammabilité que les blocs de jonction en plastique. Alors que les blocs de jonction en plastique sont plus économiques pour les applications standard, les blocs en céramique sont essentiels pour les environnements à haute température.

Les blocs de jonction en céramique valent-ils la peine d'être plus coûteux ?

Oui, pour les applications impliquant des températures élevées ou des environnements difficiles, les blocs de jonction en céramique offrent une valeur exceptionnelle grâce à leur durée de vie prolongée, à leur fiabilité et à la réduction des besoins de maintenance. Leur capacité à prévenir les défaillances du système dans des conditions extrêmes en fait un investissement rentable malgré un coût initial plus élevé.

Les blocs de jonction en céramique peuvent-ils être utilisés à l'extérieur ?

Oui, les blocs de jonction en céramique conviennent parfaitement aux applications extérieures en raison de leur résistance exceptionnelle aux facteurs environnementaux tels que les fluctuations de température, l'exposition aux UV et l'humidité. Pour obtenir des performances optimales à l'extérieur, il convient de choisir des modèles conçus pour ce type d'utilisation et d'envisager une protection supplémentaire des connexions contre les intempéries.

Quelle est la durée de vie des blocs de jonction en céramique ?

Lorsqu'ils sont correctement sélectionnés et installés, les blocs de jonction en céramique peuvent durer des décennies, même dans des applications à haute température. Leur durabilité dépasse de loin celle des alternatives en plastique, en particulier dans des conditions extrêmes, ce qui en fait un investissement fiable à long terme.

Conclusion

Les blocs de jonction en céramique représentent une solution essentielle pour les connexions électriques dans des environnements exigeants où les composants standard seraient défaillants. Leur résistance thermique exceptionnelle, leurs propriétés électriques supérieures et leur durabilité remarquable les rendent indispensables dans de nombreuses applications industrielles, de chauffage et de distribution d'énergie.

Lors de la sélection des blocs de jonction en céramique, il convient de tenir compte des exigences de température, des spécifications électriques, des besoins de montage et des conditions environnementales afin de garantir des performances optimales. Avec une installation correcte et un entretien minimal, ces composants spécialisés fourniront des connexions électriques sûres et fiables pendant des années, même dans les conditions les plus difficiles.

Alors que les processus industriels continuent de repousser les limites technologiques, l'importance des composants de haute performance tels que les blocs de jonction en céramique devient de plus en plus évidente. Leurs capacités uniques garantissent qu'ils resteront un élément crucial dans les applications électriques spécialisées dans un avenir prévisible.