Pourquoi votre tableau de distribution donne-t-il l'impression d'être un four après six mois de fonctionnement ?

Vous avez correctement dimensionné les disjoncteurs. Vous avez suivi à la lettre les calculs de charge du NEC. Votre installation a passé l'inspection sans une seule correction. Pourtant, six mois plus tard, votre équipe de maintenance signale que le panneau fonctionne à une température de 15 °C supérieure à sa valeur nominale, vous enregistrez des déclenchements intempestifs pendant les pics de charge et les composants en plastique à l'intérieur montrent des signes précoces de stress thermique.

Voici ce que la plupart des ingénieurs ne remarquent pas : Vous n'aviez pas un problème de disjoncteur. Vous aviez un problème d'ensemble de plaque de montage.

Le piège thermique dont personne ne parle

Les panneaux électriques traditionnels sont essentiellement des boîtes métalliques avec des rails de montage. Les ingénieurs sont obsédés par la sélection du disjoncteur parfait : correspondance des courbes de déclenchement, calcul de la coordination sélective, vérification des courants de défaut nominaux. Mais ils traitent la structure de montage comme une réflexion après coup, en supposant que n'importe quelle plaque métallique fera l'affaire.

Cette façon de penser conduit à un tueur silencieux dans les systèmes électriques : une gestion thermique inadéquate au niveau du montage des composants.

Lorsque plusieurs disjoncteurs fonctionnent simultanément, ils génèrent de la chaleur. Dans un panneau conventionnel, cette chaleur n'a nulle part où aller, sauf à s'accumuler autour des appareils eux-mêmes. Les disjoncteurs peuvent être individuellement évalués pour une température ambiante de 40 °C, mais lorsqu'ils sont entassés dans une enceinte mal conçue sans flux d'air conçu, la température ambiante locale peut grimper à 60 °C ou plus. Maintenant, votre disjoncteur de 100 A fonctionne effectivement comme un disjoncteur de 85 A - et vos marges de charge soigneusement calculées viennent de disparaître.

⚡ Point clé à retenir: La différence entre un tableau de distribution qui dure 10 ans et un qui dure 30 ans n'est généralement pas la qualité des disjoncteurs, mais la qualité de ce sur quoi les disjoncteurs sont montés.

Qu'est-ce qu'un ensemble de plaque de montage dans une alimentation électrique ?

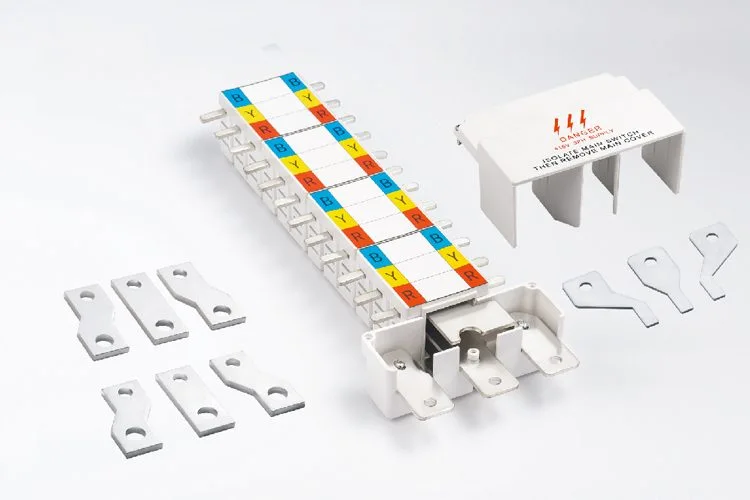

Un ensemble de plaque de montage dans une alimentation électrique est une structure de montage pré-conçue qui sert d'épine dorsale intégrée pour les disjoncteurs et les dispositifs de protection dans les tableaux de distribution. Contrairement aux simples plaques de montage, un véritable ensemble de plaque de montage combine trois fonctions essentielles en un seul système standardisé :

- Support mécanique avec des points de montage précis et standardisés

- Connectivité électrique grâce à des systèmes de barres omnibus intégrés

- Gestion thermique via des canaux de flux d'air et des chemins de dissipation thermique conçus

Considérez cela de cette façon : si votre tableau de distribution est une ville, l'ensemble de plaque de montage est l'infrastructure - les routes, les services publics et le système de zonage, tous intégrés. Vos disjoncteurs ne sont que les bâtiments qui se branchent sur cette infrastructure.

Les systèmes modernes d'ensembles de plaques de montage modulaires (généralement évalués jusqu'à 250 A pour les applications commerciales) poussent ce concept plus loin en vous permettant de construire votre système de distribution comme des blocs LEGO - chaque composant est pré-conçu pour fonctionner avec les autres, éliminant les incertitudes de compatibilité et réduisant considérablement le temps d'installation.

⚡ Conseil de pro: Si vous spécifiez un “tableau de distribution” mais que vos dessins ne montrent que les modèles de disjoncteurs sans mentionner le système d'ensemble de plaque de montage, vous ne spécifiez pas réellement le système - vous ne faites que lister les composants et espérer que l'installateur trouvera comment les faire fonctionner ensemble.

Comprendre les systèmes de tableaux de distribution modulaires à ensemble de plaque de montage jusqu'à 250 A

Voici où la technologie de distribution électrique a fait un bond quantique que de nombreux ingénieurs n'ont toujours pas reconnu.

Un système de tableau de distribution modulaire à ensemble de plaque de montage jusqu'à 250 A n'est pas seulement un panneau avec un montage standardisé - c'est une architecture de distribution d'énergie complète conçue dès le départ pour :

- Vitesse d'installation: Composants enfichables qui se connectent en quelques secondes, pas en quelques minutes

- Performance thermique: Dissipation thermique conçue qui permet une densité de circuit 15 à 20 % supérieure à celle des conceptions conventionnelles

- Flexibilité future: Ajoutez des circuits sans recâblage ni reconception

- Coordination de la protection: Valeurs nominales des barres omnibus pré-conçues qui simplifient les calculs de coordination sélective

J'ai récemment travaillé avec une usine de fabrication qui a remplacé trois panneaux de distribution conventionnels par deux systèmes modulaires d'ensembles de plaques de montage. Non seulement ils ont économisé un espace précieux au sol, mais leur entrepreneur en installation a terminé le travail en 40 % moins de temps que prévu initialement. Plus important encore, l'imagerie thermique six mois après l'installation a montré des températures de fonctionnement de 12 °C inférieures à celles de leurs anciens panneaux sous des charges identiques.

La méthode en 3 étapes pour sélectionner le bon système d'ensemble de plaque de montage

Permettez-moi de partager l'approche systématique que j'utilise lors de la spécification des ensembles de plaques de montage pour les tableaux de distribution. Cette méthode a évité à mes clients des surdimensionnements coûteux et des sous-dimensionnements dangereux.

Étape 1 : Faites correspondre votre charge à l'architecture du système (pas seulement l'ampérage)

La plupart des ingénieurs commencent par l'ampérage total et choisissent un panneau dont la valeur nominale est supérieure à ce nombre. Mauvaise approche.

Au lieu de cela, commencez par cartographier votre profil de charge :

- De combien de circuits de dérivation avez-vous réellement besoin ? (Cela détermine le nombre de positions de plaque de montage requises)

- Quelle est votre plus grande charge unique ? (Cela détermine votre sélection de plaque de montage d'arrivée principale)

- Quel est votre mélange de circuits ? (Les charges à forte intensité d'éclairage par rapport aux charges à forte intensité de moteur ont des profils thermiques différents)

Pour un système modulaire d'ensemble de plaque de montage, vous n'achetez pas seulement l'ampérage - vous achetez des positions, une connectivité et une capacité thermique en tant qu'ensemble complet.

Exemple: Une charge calculée de 200 A peut parfaitement s'intégrer dans un système modulaire de 250 A avec 24 positions si vous avez principalement de l'éclairage et de petits moteurs. Mais cette même charge de 200 A avec six grands VFD peut nécessiter un système de 250 A avec une valeur nominale thermique améliorée ou une ventilation forcée, même si le calcul de l'ampérage indique que vous avez une marge de 50 A.

⚡ Point clé à retenir: L'ampérage total n'est qu'un tiers de l'histoire. Le nombre de circuits et la densité de charge thermique sont tout aussi importants pour un fonctionnement fiable.

Étape 2 : Concevez pour la réalité thermique, pas seulement la théorie électrique

C'est là que la qualité de l'ensemble de plaque de montage sépare les installations professionnelles des installations problématiques.

Voici ce que vous devez vérifier :

- Audit de la température ambiante: N'utilisez pas simplement “40 °C” parce que c'est ce que disent les spécifications. Parcourez l'emplacement réel de l'installation. Les locaux techniques, les toits et les zones proches des équipements de processus sont souvent plus chauds. Les ensembles de plaques de montage modernes avec flux d'air conçu peuvent supporter des ambiances plus élevées - mais seulement si vous les spécifiez.

- Évaluation de la ventilation: Les ensembles de plaques de montage fonctionnent en créant des courants de convection. Si votre enceinte ne permet pas à l'air d'entrer par le bas et de sortir par le haut, vous venez de transformer votre tableau de distribution en un four scellé. J'ai vu des installations où le panneau était parfait, mais l'installateur a scellé toutes les ouvertures de ventilation “pour empêcher la poussière d'entrer”, créant ainsi une catastrophe thermique.

- Planification de la densité des circuits: C'est là que les ensembles de plaques de montage brillent. L'espacement conçu et les chemins de dissipation thermique intégrés signifient que vous pouvez emballer en toute sécurité plus de circuits que la sagesse conventionnelle ne le suggère - mais seulement si vous en tenez compte correctement.

Les systèmes modulaires modernes de plaques de montage comprennent généralement :

- Un espacement vertical des barres omnibus qui crée des canaux de flux d'air naturels

- Des sections transversales de conducteur optimisées qui réduisent le chauffage I²R

- Des barrières thermiques entre les appareils à courant élevé et les appareils sensibles

⚡ Conseil de pro: Demandez des études d'imagerie thermique au fabricant de l'ensemble de panneaux pour des configurations similaires à la vôtre. Un examen de 5 minutes des données thermiques vaut des heures de recalcul, et il pourrait révéler que vous pouvez augmenter la taille de votre système de 15 à 20 % en toute sécurité sans problèmes thermiques.

Étape 3 : Installez comme un système, pas comme une collection de pièces

Le point de défaillance le plus courant dans les tableaux de distribution n'est pas la défaillance des composants, mais la défaillance de la connexion. Et la défaillance de la connexion est presque toujours due aux pratiques d'installation.

Les trois points non négociables pour l'installation de l'ensemble de panneaux :

- Conformité aux spécifications de couple: Chaque système d'assemblage de panneaux a des spécifications de couple pour les connexions de barres omnibus. Ce ne sont pas des suggestions, c'est la différence entre une connexion qui dure 20 ans et une qui tombe en panne en 18 mois. Utilisez une clé dynamométrique calibrée. Marquez les connexions terminées avec de la peinture dynamométrique. Documentez votre travail.

- Vérification de l'alignement des barres omnibus: Les ensembles de panneaux sont conçus avec des tolérances précises. Si vos barres omnibus ne sont pas alignées dans les spécifications (généralement ±2 mm), vous créez des points de contrainte qui finiront par céder. Ceci est particulièrement critique dans les systèmes modulaires où les panneaux s'empilent verticalement.

- Prise en compte de la dilatation thermique: Le métal se dilate lorsqu'il chauffe. Les ensembles de panneaux de qualité sont conçus avec des trous de montage oblongs et des connecteurs de barres omnibus flexibles pour tenir compte de cela. Si votre installation empêche la dilatation thermique (vis de montage trop serrées, barres omnibus contraintes), vous créez des défaillances futures.

Un client industriel m'a appelé après avoir subi des défaillances répétées de connexion de barres omnibus. Le problème n'était pas l'ensemble de panneaux, mais l'installation. L'entrepreneur avait utilisé une clé à chocs au lieu d'une clé dynamométrique, créant des connexions soit trop lâches (arcs électriques), soit trop serrées (fissuration sous contrainte). Nous avons tout re-terminé correctement, et ils n'ont pas eu un seul problème de connexion depuis trois ans.

⚡ Point clé à retenir: L'ensemble de panneaux vous donne la plate-forme pour la fiabilité, mais la qualité de l'installation détermine si vous obtenez réellement cette fiabilité. Il n'y a pas de raccourcis sur les spécifications de couple et l'alignement.

Panneau électrique vs tableau de distribution : comprendre la différence essentielle

Cette confusion coûte du temps et de l'argent aux ingénieurs sur chaque projet. Clarifions cela une fois pour toutes.

Un panneau électrique est essentiellement une enceinte de protection : une boîte métallique avec des dispositions de montage de base pour les composants électriques. Il peut avoir un rail DIN, des plaques de montage ou même de simples barres omnibus, mais ceux-ci sont souvent assemblés ad hoc pendant l'installation.

Un tableau de distribution avec ensemble de panneaux est un système de distribution d'énergie complet où la structure de montage, la connectivité électrique et la gestion thermique sont pré-conçues pour fonctionner comme une unité intégrée.

Voyez cela comme ceci : un panneau électrique est une boîte à outils. Un tableau de distribution avec ensemble de panneaux est un poste de travail : il a les outils, mais aussi l'organisation, le flux de travail et l'ergonomie conçus.

| Fonctionnalité | Panneau électrique de base | Tableau de distribution avec ensemble de panneaux |

|---|---|---|

| Structure interne | Assemblé sur mesure pendant l'installation | Système de panneaux standardisé et pré-conçu |

| Système de barres omnibus | Souvent basique ou installé sur le terrain | Système de barres omnibus intégré et nominal avec ampérage défini |

| Gestion thermique | Passif (repose sur la ventilation de l'enceinte) | Conception active avec canaux de flux d'air et chemins de chaleur |

| Densité de circuit | Limitée par l'accumulation de chaleur | 15 à 20 % plus élevée grâce à l'ingénierie thermique |

| Temps d'installation | Varie selon les compétences de l'installateur | Réduite de 30 à 40 % grâce à la standardisation |

| Expansion future | Nécessite souvent des retouches importantes | Extension modulaire avec perturbation minimale |

| Coordination de la protection | Calculé manuellement pour chaque projet | Souvent pris en charge par les schémas pré-conçus du fabricant |

En pratique, j'ai constaté que les installations utilisant des tableaux de distribution appropriés avec des ensembles de panneaux de qualité connaissent environ 30 % moins de problèmes électriques au cours de leur durée de vie opérationnelle par rapport aux installations utilisant des panneaux de base. La standardisation réduit les erreurs humaines pendant l'installation, et la gestion thermique conçue empêche la dégradation lente qui cause des problèmes des années plus tard.

Comment calculer la charge du tableau de distribution avec les systèmes d'assemblage de panneaux

C'est là que la plupart des calculs de charge manquent une opportunité.

Les méthodes traditionnelles de calcul de charge ont été développées lorsque les tableaux de distribution étaient de simples boîtes. Elles supposent des conditions thermiques conservatrices parce qu'elles le doivent : il n'y a pas de données d'ingénierie pour étayer autre chose. Mais les systèmes d'assemblage de panneaux modernes ont été testés thermiquement et caractérisés. Cela signifie que vous pouvez être plus précis dans les deux sens: assurer une capacité adéquate là où vous en avez besoin, et ne pas sur-spécifier là où vous n'en avez pas besoin.

La méthode de calcul de charge à 4 facteurs pour les systèmes modernes

Facteur 1 : Évaluation de la charge connectée

- Énumérez chaque circuit avec sa demande maximale

- Utilisez les plaques signalétiques réelles de l'équipement, pas les valeurs génériques

- Pour les charges de moteur, utilisez 125 % du plus grand moteur plus 100 % de tous les autres

Facteur 2 : Application du facteur de demande

- Éclairage : généralement 100 % pour les premiers 3 000 VA, diminuant pour les installations plus importantes

- Prises générales : 50 à 70 % selon les habitudes d'utilisation (bureau vs. industriel)

- Équipement fixe : 100 % à moins que la surveillance de l'utilisation ne prouve le contraire

Facteur 3 : Intégration du facteur de diversité

- Tous les circuits n'atteignent pas le maximum simultanément

- Immeubles de bureaux : généralement une diversité de 0,6 à 0,7

- Installations industrielles : diversité de 0,7 à 0,8

- Infrastructure critique : diversité de 0,9 à 1,0 (crédit de diversité minimal)

Facteur 4 : Crédit d'efficacité thermique de l'ensemble de panneaux

C'est ce que la plupart des ingénieurs manquent. Les systèmes d'assemblage de panneaux de qualité avec des performances thermiques documentées peuvent permettre une capacité effective supérieure de 10 à 20 % par rapport aux panneaux conventionnels à la même valeur nominale.

Pourquoi ? Trois raisons :

- Meilleure dissipation de la chaleur = températures de fonctionnement plus basses = les appareils fonctionnent plus près de leur capacité nominale

- Espacement conçu = interaction thermique réduite entre les appareils adjacents

- Chemins de conducteurs optimisés = pertes I²R plus faibles = moins de production de chaleur en premier lieu

⚡ Conseil de pro essentiel: Ne vous contentez pas d'ajouter 20 % à vos calculs et de considérer que c'est terminé. Demandez les données de performance thermique au fabricant de l'ensemble de platine. Exigez des rapports d'essai montrant l'élévation réelle de la température sous charge. Utilisez ces valeurs pour valider vos calculs de capacité. C'est ainsi que les ingénieurs professionnels évitent à la fois le sous-dimensionnement et le surdimensionnement coûteux.

Comment fonctionne réellement un tableau de distribution avec un ensemble de platine ?

Comprendre le flux de puissance à travers un tableau de distribution moderne permet d'expliquer pourquoi la qualité de l'ensemble de platine est si importante pour la fiabilité à long terme.

Considérez le flux de puissance comme un système fluvial :

- L'arrivée principale (la source)

- L'alimentation entre par l'ensemble de platine d'arrivée principale

- Le disjoncteur ou l'interrupteur principal assure la capacité d'isolement

- C'est votre “ barrage ”, qui contrôle tout ce qui se trouve en aval

- Les barres omnibus verticales (les canaux principaux)

- Des barres de cuivre ou d'aluminium prédimensionnées distribuent l'énergie dans tout le tableau

- Ce sont vos “ rivières ”, qui transportent le flux principal vers les points de distribution

- Le dimensionnement des barres omnibus détermine la capacité maximale du système

- Les ensembles de platine (le réseau de distribution)

- Chaque ensemble de platine se raccorde aux barres omnibus verticales

- Les disjoncteurs montés sur les platines servent de “ vannes de contrôle ” pour les circuits individuels

- Voici la partie essentielle: La conception thermique de la platine détermine la quantité de chaleur que chaque circuit peut dissiper en toute sécurité

- Coordination de la protection (le système de sécurité)

- Les dispositifs sont disposés de manière à ce que les dispositifs en amont assurent la protection des dispositifs en aval

- Il s'agit d'une coordination sélective, qui garantit que les défauts sont isolés au niveau le plus bas possible

- Les systèmes modernes comprennent souvent des unités de déclenchement électroniques pour une coordination précise

- Surveillance et intelligence (le système nerveux)

- De plus en plus, les tableaux de distribution comprennent une surveillance de la qualité de l'énergie

- L'intégration avec les systèmes de gestion de bâtiment fournit des informations en temps réel

- Cela transforme la distribution passive en gestion active de l'énergie

Dans une installation avec laquelle j'ai travaillé, nous sommes passés de panneaux conventionnels à des systèmes d'assemblage de platines avec surveillance intégrée. L'équipe de maintenance a commencé à recevoir des alertes de température avant que les composants n'atteignent des niveaux de contrainte thermique. Leur temps d'arrêt dû à des problèmes électriques a diminué de 60 % par rapport à leur approche de maintenance réactive précédente.

⚡ Point clé à retenir: Les ensembles de platines modernes ne sont pas de simples plaques de montage : ils constituent la couche de gestion thermique et électrique entre votre source d'alimentation et vos charges. Si vous lésinez sur cette couche, tout le reste en pâtit.

L'essentiel : pourquoi les ensembles de platines sont votre meilleur investissement dans la fiabilité de la distribution

Après avoir travaillé sur des centaines d'installations électriques, j'ai clairement constaté la tendance : La qualité de votre ensemble de platine prédit la qualité de votre distribution électrique pour les 20 à 30 prochaines années.

Voici ce que les systèmes d'assemblage de platines de qualité offrent :

- ✓ Installation 40 % plus rapide grâce à une conception modulaire et standardisée

- ✓ Densité de circuits 15 à 20 % plus élevée avec une gestion thermique appropriée

- ✓ 30 % de problèmes électriques en moins sur la durée de vie opérationnelle

- ✓ Extension future simplifiée sans refonte du système

- ✓ Meilleure coordination de la protection grâce à des solutions pré-conçues

- ✓ Coût total de possession inférieur lorsque vous tenez compte du temps d'installation, de la fiabilité et de la flexibilité

La différence de coût initial entre un panneau de base et un système d'assemblage de platines de qualité est généralement de 15 à 25 %. Mais lorsque vous tenez compte des économies de temps d'installation, de la réduction des temps d'arrêt, de la facilité de maintenance et de la durée de vie opérationnelle plus longue, le système d'assemblage de platines s'amortit au cours des 2 à 3 premières années de fonctionnement.

Votre prochaine étape: Lors de l'examen de votre prochaine spécification de tableau de distribution, posez à votre fournisseur ces trois questions :

- “ Quelle est la performance thermique documentée de votre ensemble de platine dans le cadre de mon profil de charge ? ”

- “ Montrez-moi les spécifications de couple d'installation et les tolérances d'alignement. ”

- “ Quel est votre bilan pour les installations de plus de 20 ans ? Puis-je parler à un client de référence ? ”

S'ils ne peuvent pas répondre à ces questions avec assurance, vous n'achetez pas un système, vous achetez des pièces dans une boîte.