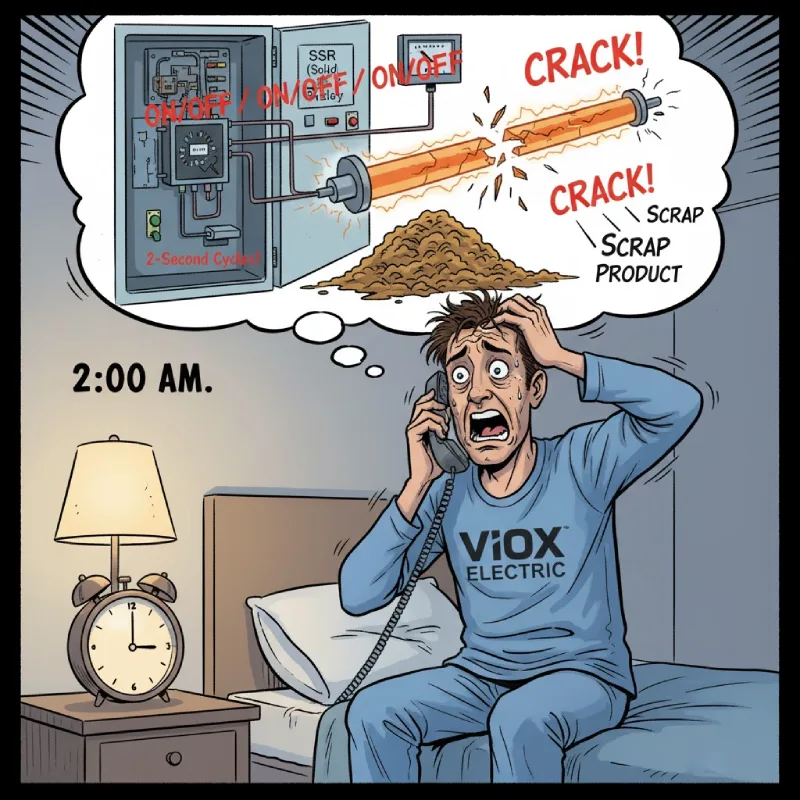

L'appel que tout ingénieur redoute

Vous êtes à six mois d'une nouvelle installation. Le panneau de commande a passé la mise en service avec brio. Le régulateur de température affiche des lectures stables. Puis votre téléphone sonne à 2 heures du matin.

“La ligne 3 est de nouveau en panne. Un autre élément chauffant a défailli. C'est le troisième ce trimestre.”

Vous avez spécifié un relais statique (SSR) pour contrôler les éléments chauffants - un choix simple. C'était moins cher qu'un contrôleur de puissance SCR, plus facile à câbler, et “tout le monde les utilise”. L'entrepreneur électricien ne l'a pas remis en question. Le comité budgétaire l'a approuvé. Qu'est-ce qui pourrait mal tourner ?

Voici ce qui a mal tourné : Ce SSR a fait fonctionner votre chauffage en cycle marche/arrêt toutes les 2 à 5 secondes, 17 280 fois par jour, soumettant votre fil de résistance en nichrome à un choc thermique brutal. Pendant ce temps, vos variations de température entraînent des défauts de qualité, vos coûts de maintenance montent en flèche et votre responsable de production exige des réponses.

Ce scénario se déroule dans des usines du monde entier, coûtant des milliers de dollars en défaillance prématurée de l'équipement et en pertes de production - tout cela à cause d'une sélection de composants mal comprise. La question n'est pas seulement “SSR ou SCR ?” C'est “Comment puis-je éliminer définitivement la défaillance du chauffage, obtenir un contrôle précis et cesser de gaspiller de l'argent avec la mauvaise solution ?”

Pourquoi les SSR tombent en panne : Le piège du cyclage thermique

Le coupable derrière la défaillance prématurée du chauffage est un phénomène appelé cyclage thermique— le chauffage et le refroidissement répétés des éléments de résistance. Voici pourquoi c'est important :

Les radiateurs électriques utilisent un fil de nickel-chrome (nichrome) qui résiste au courant électrique, convertissant l'énergie en chaleur. Lorsqu'un SSR s'allume, le fil chauffe rapidement. Lorsqu'il s'éteint 2 à 5 secondes plus tard, le fil refroidit. Ce cycle d'expansion-contraction se répète continuellement— plus de 17 000 fois par jour dans un processus typique.

Chaque cycle crée des microfissures de stress dans la structure cristalline du fil. Au fil des mois, ces fractures se propagent, conduisant à une condition appelée fragilisation par l'hydrogène. Le fil devient cassant, sa résistance augmente, des points chauds se développent et finit par tomber en panne - généralement au pire moment possible.

Le calcul brutal : Un SSR fonctionnant pendant un quart de travail standard de 8 heures crée environ 5 760 cycles thermiques par jour. Multipliez cela par 250 jours ouvrables, et vous soumettez votre chauffage à 1,44 million d'événements de choc thermique par an. Même les radiateurs de haute qualité ne sont pas conçus pour cet abus.

Pendant ce temps, les SCR commutent à 1/60e de seconde (correspondant à la fréquence d'alimentation CA de 60 Hz en Amérique du Nord). Au lieu que le fil refroidisse entre les cycles, il maintient une température de fonctionnement stable. La différence entre des intervalles de 2 secondes et des intervalles de 0,0167 seconde n'est pas seulement une commutation plus rapide - c'est la différence entre choc thermique et stabilité thermique.

La réponse : Comprendre les 4 énormes différences entre SSR et SCR

La solution à la défaillance du chauffage, à la précision du contrôle et au coût total de possession réside dans la compréhension de quatre différences essentielles entre ces composants - des différences qui déterminent si votre système prospère ou lutte.

Différence 1 : Nom et identité de base

SSR (relais statique) fait référence à un dispositif de commutation électronique qui utilise des composants semi-conducteurs - généralement des thyristors ou des TRIAC - pour la commutation sans contact. Il est conçu comme un remplacement direct des contacteurs et relais mécaniques.

SCR (redresseur commandé au silicium) est un type de thyristor utilisé dans les applications de contrôle de puissance. Dans les contextes industriels, “SCR” fait souvent référence à un contrôleur de puissance basé sur SCR ou à un module de relais SCR qui régule la tension ou le courant par le biais d'un contrôle d'angle de phase ou d'une commutation de passage par zéro.

Principaux enseignements : La différence de nom révèle leur ADN. Les SSR sont interrupteurs. Les SCR sont régulateurs de puissance. Cette distinction est à la base de tout le reste.

Différence 2 : Fonction de contrôle - Numérique vs. Analogique

C'est là que se produisent la plupart des erreurs de spécification.

Les SSR fournissent un contrôle binaire : Ils sont soit complètement ON (conduisant 100 % de la tension disponible), soit complètement OFF (bloquant tout le courant). Il n'y a pas de juste milieu. Lorsque votre régulateur de température demande de la chaleur, le SSR se ferme ; lorsqu'il demande du refroidissement, le SSR s'ouvre. C'est une stratégie de contrôle numérique, tout ou rien.

Les SCR fournissent un contrôle analogique : Ils ajustent la puissance de sortie de 0 à 100 % en contrôlant le angle de conduction dans chaque cycle AC. En utilisant le déclenchement d'angle de phase ou le déclenchement en rafale, un SCR peut fournir précisément 47 % de puissance, 82 % de puissance, ou toute valeur nécessaire - en douceur et en continu.

Voyez les choses de cette façon : Contrôler la température avec un SSR, c'est comme conduire une voiture avec seulement deux positions de pédale - à fond ou freiner brusquement. Contrôler avec un SCR, c'est comme avoir une modulation d'accélérateur complète. Lequel vous amène à destination en douceur ?

Conseil de pro pour les ingénieurs : Si votre processus nécessite une stabilité de température supérieure à ±5°C, ou si vous contrôlez des charges inductives (transformateurs, moteurs), la puissance modulée en phase d'un SCR est essentielle. Les SSR créeront des oscillations de température qui se traduiront par des défauts de qualité dans votre produit.

Différence 3 : Architecture du signal de contrôle

Les SSR acceptent des signaux numériques simples :

- Contrôle DC : 3-32VDC (typique des automates programmables, des microcontrôleurs ou des sorties numériques)

- Contrôle AC : 70-280VAC (directement à partir des interrupteurs de tension de ligne)

Lorsque le signal de contrôle est présent, le SSR conduit. Lorsqu'il est supprimé, il s'ouvre. C'est la simplicité du plug-and-play.

Les SCR acceptent les signaux de modulation analogique :

- Boucle de courant 4-20mA (norme industrielle pour le contrôle analogique)

- 0-5VDC ou 0-10VDC (courant des régulateurs de température)

- Entrées potentiomètre (pour le contrôle manuel de l'ajustement)

- Sorties de contrôleur PID (pour la régulation de température en boucle fermée)

Le circuit de contrôle du SCR interprète ces signaux analogiques et ajuste l'angle de déclenchement en conséquence, fournissant une puissance de sortie proportionnelle.

Vérification de la réalité de l'installation : Oui, les SCR nécessitent une infrastructure de contrôle plus sophistiquée. Mais si votre processus vaut la peine d'être contrôlé avec précision, vous utilisez déjà un régulateur de température PID qui produit ces signaux. L'intégration n'est pas complexe - c'est approprié pour l'application.

Différence 4 : Domaine d'application - Quand utiliser lequel

C'est là que votre spécification vit ou meurt.

Les SSR excellent dans :

- Commutation de puissance faible à moyenne (<25-30A, monophasé)

- Contrôle ON/OFF non critique (éclairage, chauffage simple, activation de solénoïdes)

- Commutation à haute fréquence où la vitesse importe plus que la stabilité thermique

- Applications sensibles aux coûts où le coût initial motive la décision

- Architectures de contrôle simples (remplacement de relais, sorties numériques PLC)

Les SCR dominent dans :

- Applications haute puissance (>30A, en particulier les charges triphasées)

- Contrôle précis de la température (fours, étuves, traitement des semi-conducteurs, applications pharmaceutiques)

- Charges inductives ou fortement résistives (transformateurs, radiateurs industriels, gros moteurs)

- Applications nécessitant une longue durée de vie du radiateur (où les cycles thermiques entraîneraient une défaillance prématurée)

- Processus critiques où la stabilité de la température a un impact direct sur la qualité ou la sécurité du produit

Conseil de pro du terrain : Voici la règle que la plupart des ingénieurs oublient : Si votre radiateur coûte plus de 500 € à remplacer, ou si son remplacement nécessite l'arrêt de la production, utilisez un SCR. La prime de coût initial de 2 à 3 fois est amortie dès la première fois que vous n'avez pas avez un appel de maintenance d'urgence.

Le cadre de sélection en 4 étapes : Choisir le bon contrôleur

Maintenant que vous comprenez les différences, voici comment faire le bon choix de manière systématique.

Étape 1 : Calculez vos besoins réels en puissance et le type de charge

Ne vous contentez pas de regarder la plaque signalétique du radiateur. Calculez la consommation de courant réelle et déterminez le type de charge.

Pour les charges résistives (radiateurs) :

- Monophasé : Courant (A) = Puissance (W) ÷ Tension (V)

- Triphasé : Courant (A) = Puissance (W) ÷ (√3 × Tension × Facteur de puissance)

Point de décision critique : Si votre charge dépasse 25-30A en monophasé, ou si vous contrôlez un banc de radiateurs triphasé, les SSR deviennent problématiques. Ils génèrent une chaleur importante (environ 1,5 W par ampère et par phase), nécessitent d'énormes dissipateurs thermiques et subissent une réduction de performance.

Pour les charges inductives (transformateurs, moteurs) : Utilisez un SCR. Point final. Le courant d'appel et les demandes de puissance réactive détruiront les SSR ou réduiront considérablement leur durée de vie.

Étape 2 : Définissez vos exigences de précision de contrôle

Demandez-vous : Quelle tolérance de température mon processus exige-t-il ?

- ±10-15°C acceptable ? Un SSR avec un bon contrôleur PID pourrait suffire.

- ±3-5°C requis ? Vous êtes dans la zone de transition - envisagez un SCR.

- ±1-2°C critique ? Un SCR avec contrôle d'angle de phase est non négociable.

Exemple réel: Une ligne d'extrusion de plastique nécessite une stabilité de ±2°C pour maintenir les tolérances dimensionnelles du produit. Le contrôle bang-bang d'un SSR crée des oscillations de température qui se traduisent directement par une variation dimensionnelle de la pièce extrudée. Le passage au contrôle SCR a réduit les taux de rebut de 40 % dans un cas documenté.

Étape 3 : Effectuez l'analyse du coût total de possession (TCO) réel

C'est là que le mythe selon lequel “ les SSR sont moins chers ” s'effondre.

Calcul du TCO du SSR :

- Coût initial : 150-300 € (selon la puissance nominale)

- Remplacement prévu du radiateur : Tous les 12 à 18 mois en raison des cycles thermiques

- Coût de remplacement du radiateur : 800-2 000 € (pièces + main d'œuvre + temps d'arrêt)

- TCO sur 5 ans : 4 000-10 000 € et plus

Calcul du TCO du SCR :

- Coût initial : 500-900 € (2 à 3 fois plus élevé)

- Remplacement prévu du radiateur : Tous les 5 à 7 ans (cycles thermiques minimaux)

- Coût de remplacement du radiateur : 800-2 000 €

- TCO sur 5 ans : 900-2 900 €

L'avantage du TCO des SCR : 60 à 70 % inférieur sur la durée de vie de l'équipement.

De plus, les SCR réduisent :

- Les appels de maintenance d'urgence (moins de pannes)

- Les temps d'arrêt de la production (fiabilité accrue)

- L'affaissement de la tension sur le réseau électrique (une consommation d'énergie régulière réduit le courant d'appel)

- Les interférences électromagnétiques (une commutation plus propre réduit le bruit électrique)

Étape 4 : Tenez compte de l'environnement d'installation et de l'infrastructure de support

Optez pour un SSR si :

- Vous avez un espace de panneau et une capacité de refroidissement limités

- Votre système de contrôle ne fournit que des sorties numériques (bien que les cartes d'E/S analogiques soient peu coûteuses)

- Votre équipe de maintenance ne connaît pas la technologie SCR (bien que la formation soit rentable)

- L'application n'est vraiment pas critique et une simple commande ON/OFF est suffisante

Optez pour un SCR si :

- Vous disposez d'un refroidissement de panneau adéquat ou pouvez ajouter des dissipateurs thermiques/ventilateurs (les deux génèrent de la chaleur - les SCR la gèrent simplement mieux)

- Vous avez besoin d'un démarrage progressif respectueux du réseau (les SCR éliminent les pics de courant d'appel)

- Vous contrôlez des processus critiques où les coûts de défaillance dépassent la différence de coût des composants

- Vous souhaitez pérenniser l'installation (les SCR offrent des voies de mise à niveau vers des stratégies de contrôle avancées)

Conseil de pro sur la gestion de la chaleur : Les SSR et les SCR génèrent environ 1,5 W par ampère et par phase commutée. Pour une charge de 40 A, cela représente 120 W de chaleur dans votre panneau. La différence est que les SCR sont généralement conçus avec de meilleures interfaces thermiques et des courbes de déclassement plus claires. Lors de l'évaluation des spécifications, vérifiez la température ambiante à laquelle l'appareil est évalué - certains fabricants évaluent à 25 °C (irréaliste), d'autres à 40-50 °C (ingénierie honnête).

Conclusion : Faites le bon choix, protégez votre équipement

La différence entre SSR et SCR ne se limite pas à la vitesse de commutation ou aux méthodes de contrôle, il s'agit de faire correspondre le bon outil aux exigences réelles de votre application.

En suivant ce cadre en 4 étapes, vous allez :

- Éliminer les défaillances prématurées du chauffage causées par les dommages liés aux cycles thermiques

- Obtenir un contrôle précis de la température qui améliore la qualité des produits et réduit les rebuts

- Réduire le coût total de possession de 60 à 70% grâce à une durée de vie prolongée de l'équipement

- Prévenir les arrêts d'urgence qui perturbent les calendriers de production et les revenus

L'ingénieur qui a appelé à 2 heures du matin aurait pu éviter sa crise avec une seule décision : reconnaître que son application haute puissance et de précision critique exigeait un SCR, et non un SSR. Ne laissez pas le coût initial motiver une décision qui vous hantera pendant des années.

Votre prochaine étape : Examinez vos installations existantes. Si vous utilisez des SSR pour contrôler des charges supérieures à 25 A, ou si vous rencontrez des défaillances fréquentes du chauffage, effectuez le calcul du coût total de possession. Les chiffres vous indiqueront ce qui doit changer.

Pour les applications critiques - traitement des semi-conducteurs, fabrication pharmaceutique, systèmes de sécurité alimentaire ou tout processus où la précision de la température a un impact direct sur vos résultats -spécifiez un contrôleur de puissance SCR dès le départ. Vos radiateurs dureront plus longtemps, votre processus sera plus stable et votre équipe de maintenance vous remerciera.

Le bon choix de composant n'est pas le moins cher, c'est celui qui résout le vrai problème.