Dans les systèmes de production d'énergie photovoltaïque (PV), un boîtier de raccordement sert de point de jonction électrique essentiel qui consolide la sortie CC de plusieurs chaînes de panneaux solaires en une seule ligne d'alimentation avant de se connecter à l'onduleur. Ce composant essentiel simplifie non seulement le câblage du système, mais fournit également une protection cruciale contre les surintensités, une protection contre les surtensions et des capacités de surveillance centralisées qui améliorent à la fois la sécurité et l'efficacité.

Pour les entrepreneurs électriciens, les installateurs solaires et les chefs de projet, le choix de la bonne configuration de boîtier de raccordement (précâblée ou personnalisée) peut avoir un impact significatif sur le temps d'installation, les coûts du projet, la sécurité du système et les exigences de maintenance à long terme. Ce guide complet examine les deux approches pour vous aider à prendre des décisions éclairées pour vos installations solaires.

Qu'est-ce qu'un boîtier de raccordement et pourquoi est-il essentiel ?

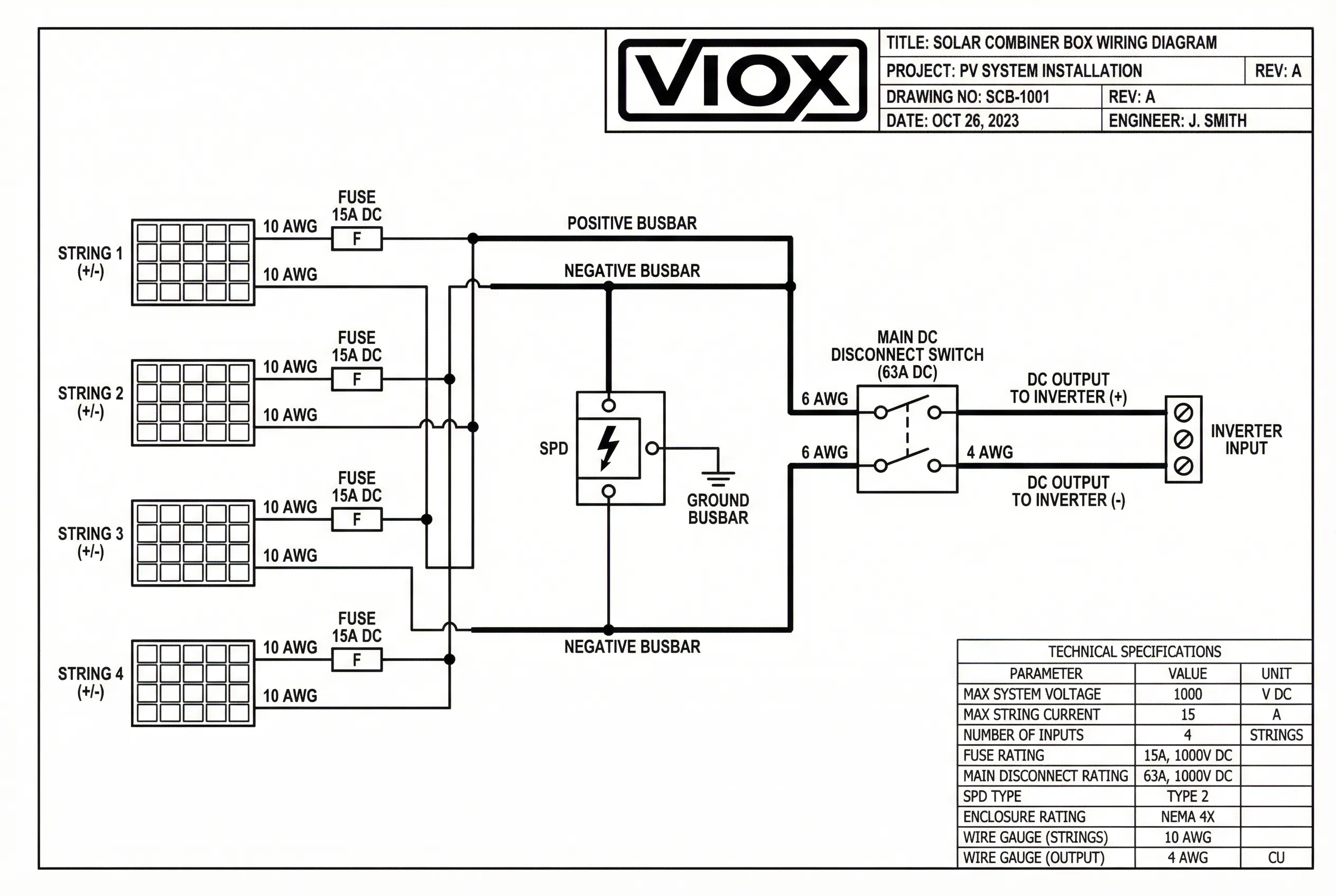

Un boîtier de raccordement solaire, également appelé boîtier de raccordement PV ou boîtier de raccordement de réseau, agit comme un concentrateur central où convergent les conducteurs positifs et négatifs de plusieurs chaînes de panneaux solaires. Au lieu de faire passer des dizaines de fils individuels de chaque chaîne directement à l'onduleur, ce qui crée une situation embrouillée, coûteuse et potentiellement dangereuse, le boîtier de raccordement consolide ces connexions en un seul circuit de sortie gérable.

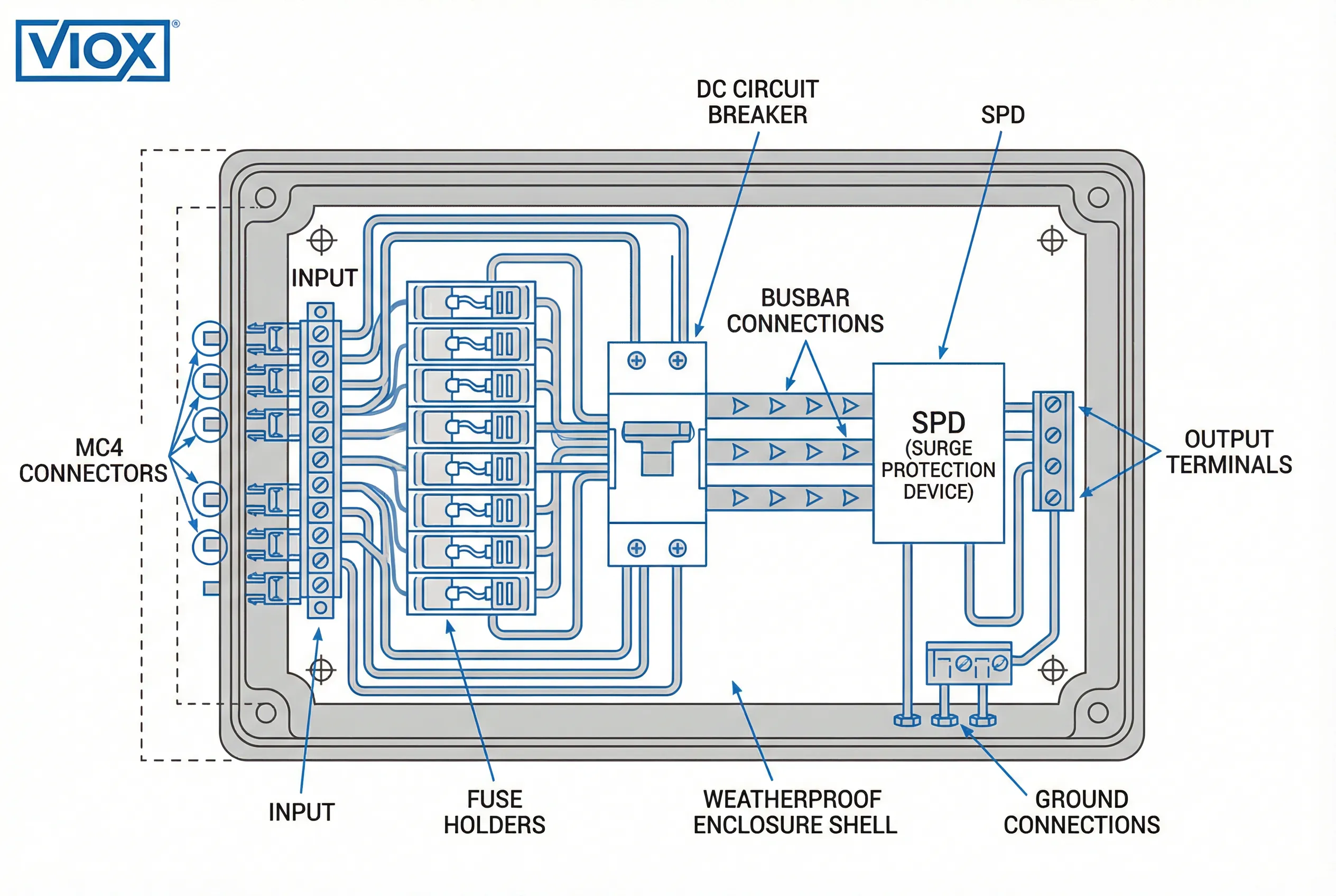

Fonctions principales des boîtiers de raccordement

- Consolidation du courant: Combine la sortie de 4 à plus de 24 chaînes individuelles en une seule alimentation principale, réduisant ainsi les longueurs de câbles et les coûts de matériaux.

- Protection contre les surintensités: Contient des fusibles ou des disjoncteurs (généralement calibrés à 1,5 × le courant de court-circuit de la chaîne) qui isolent les chaînes défectueuses et empêchent d'endommager l'équipement en aval.

- Protection contre les surtensions: Intègre Dispositifs de protection contre les surtensions (SPDs) conforme aux normes CEI/EN 61643-11 pour se prémunir contre les coups de foudre et les pics de tension.

- Surveillance du système: Les modèles avancés incluent des capteurs de courant et une surveillance de la tension pour un suivi des performances en temps réel et une détection des défauts.

- Déconnexion de sécurité: Fournit des interrupteurs de sectionnement manuels pour une maintenance sûre et des procédures d'arrêt d'urgence.

Selon des données récentes de l'industrie, des boîtiers de raccordement correctement spécifiés peuvent réduire la main-d'œuvre d'installation de 30 à 40 % tout en améliorant la fiabilité globale du système. Ils représentent moins de 1 % du coût total du système, mais gèrent 100 % du courant généré, ce qui rend leur sélection essentielle au succès du projet.

Boîtier de raccordement précâblé : La solution prête à l'emploi

Les boîtiers de raccordement précâblés arrivent du fabricant avec tous les composants internes installés en usine, testés et prêts pour un déploiement immédiat. Ces solutions clés en main comprennent des porte-fusibles précâblés avec des queues de cochon, des presse-étoupes anti-traction, des blocs de distribution à sécurité tactile et des connexions bidirectionnelles.

Avantages des boîtiers de raccordement précâblés

- Installation rapide: Réduit le temps d'installation sur site de 50 à 70 % par rapport aux boîtiers traditionnels câblés sur le terrain. La plupart des installations résidentielles sont terminées en 2 à 4 heures avec des connaissances électriques de base.

- Coûts de main-d'œuvre réduits: Élimine le besoin d'électriciens agréés pour effectuer un câblage interne complexe, ce qui réduit considérablement les dépenses de main-d'œuvre sur les projets commerciaux.

- Assurance qualité en usine: Toutes les connexions sont soumises à des tests à 100 % dans l'usine de fabrication, garantissant un dimensionnement correct des fils, des terminaisons sécurisées et une polarité correcte avant l'expédition.

- Erreurs d'installation réduites: Les configurations précâblées minimisent le risque de câblage incorrect, d'inversion de polarité ou de calibres de fusibles incorrects qui peuvent entraîner des défaillances du système ou des risques pour la sécurité.

- Conformité simplifiée: Fabriqué selon les normes UL 1741, UL 508A, NEC et CEI avec les certifications appropriées, rationalisant les processus d'inspection et d'approbation.

- Commodité prête à l'emploi: Les connecteurs MC4 sur les entrées permettent une connexion directe aux chaînes de panneaux solaires sans outils de sertissage ni équipement spécial.

- Une qualité constante: Chaque unité correspond aux mêmes normes de fabrication élevées, éliminant ainsi la variabilité de la qualité de la construction sur le terrain.

Inconvénients des boîtiers de raccordement précâblés

- Personnalisation limitée: Disponible en configurations fixes (généralement 4, 6, 8 ou 12 chaînes), qui peuvent ne pas correspondre parfaitement aux exigences uniques du projet.

- Restrictions de tension: Les modèles standard sont généralement calibrés pour 1000 V CC ; la mise à niveau vers des systèmes 1500 V CC nécessite des options précâblées spécialisées avec une disponibilité limitée.

- Contraintes de configuration: Ne peut pas facilement prendre en charge des exigences spéciales telles que les sorties doubles, les systèmes de surveillance intégrés ou les nombres de chaînes non standard (par exemple, 15, 20 ou 24 chaînes).

- Coût unitaire plus élevé: Les boîtiers précâblés coûtent généralement 20 à 40 % de plus par unité que les boîtiers configurés sur mesure équivalents en raison de la main-d'œuvre et des tests en usine.

- Limitations d'évolutivité: L'expansion future du système peut nécessiter l'achat d'unités complètes supplémentaires plutôt que de simplement ajouter des composants aux boîtiers existants.

- Fonctionnalités standardisées uniquement: Peut inclure des composants inutiles ou manquer de fonctionnalités spécifiques requises pour des applications spécialisées.

Boîtier de raccordement personnalisé : Solutions d'ingénierie sur mesure

Les boîtiers de raccordement personnalisés sont conçus et assemblés pour répondre aux exigences spécifiques du projet, avec une sélection des composants, une taille du boîtier, des configurations d'entrée/sortie et des dispositifs de protection adaptés aux spécifications exactes du système. Ces solutions excellent dans les installations solaires commerciales, industrielles et à l'échelle des services publics à grande échelle.

Avantages des boîtiers de raccordement personnalisés

- Intégration parfaite du système: Conçu pour correspondre aux nombres exacts de chaînes (même les nombres inhabituels comme 22 ou 28), aux calibres de tension et aux spécifications de courant sans compromis.

- Conception spécifique à l'application: Peut intégrer des fonctionnalités spécialisées, notamment des sorties doubles, des modules de communication intégrés, des systèmes de surveillance avancés et des diagnostics à distance.

- Flexibilité de la tension: Prend en charge les normes en évolution de 1000 V à 1500 V CC avec des calibres de composants et des niveaux d'isolation appropriés.

- Optimisation environnementale: Matériaux du boîtier, calibres IP/NEMA et revêtements protecteurs sélectionnés pour des conditions climatiques spécifiques, de la chaleur du désert aux environnements de corrosion côtière.

- Rentabilité à l'échelle: Pour les grands projets (5 MW+), l'ingénierie personnalisée s'avère souvent plus économique que l'achat de plusieurs unités précâblées standardisées.

- Conception à l'épreuve du temps: Peut inclure une capacité de borne supplémentaire, des positions de fusible de rechange et des dispositions d'extension pour les mises à niveau potentielles du système.

- Protection avancée: Intègre une protection sophistiquée contre les surtensions, une détection des défauts d'arc et une surveillance au niveau de la chaîne non disponibles dans les solutions précâblées standard.

- Exigences de site uniques: S'adapte aux configurations de montage spéciales, aux plages de températures extrêmes (-40 °C à +80 °C) et aux conditions environnementales difficiles.

Inconvénients des boîtiers de raccordement personnalisés

- Délais de livraison prolongés: L'ingénierie, l'approvisionnement en composants et la fabrication nécessitent généralement 4 à 8 semaines, contre 1 à 2 semaines pour les options pré-câblées.

- Coûts d'ingénierie initiaux plus élevés: Les frais de conception, les dessins techniques et les spécifications personnalisées ajoutent des dépenses initiales, en particulier pour les petits projets.

- Complexité de l'installation: Nécessite des électriciens agréés expérimentés pour l'assemblage, les tests et la mise en service appropriés sur le terrain, ce qui augmente les coûts de main-d'œuvre.

- Variabilité de la qualité: La performance dépend fortement du niveau de compétence de l'installateur ; une mauvaise exécution peut entraîner des connexions lâches, des problèmes thermiques et des risques pour la sécurité.

- Tests sur site requis: Chaque assemblage personnalisé nécessite des tests complets après l'installation, ce qui ajoute du temps et nécessite un équipement spécialisé.

- Charge de documentation: Les configurations personnalisées nécessitent des plans de fabrication détaillés, des spécifications de composants et une documentation de maintenance pour la conformité réglementaire.

- Délais de projet plus longs: Des périodes de fabrication et d'installation prolongées peuvent retarder l'achèvement global du projet et les calendriers de mise en service.

Tableau comparatif complet

| Fonctionnalité | Boîtier de raccordement pré-câblé | Boîtier de raccordement personnalisé |

|---|---|---|

| Temps d'installation | 2 à 4 heures | 6-12 heures |

| Compétences de main-d'œuvre requises | Connaissances électriques de base | Électricien agréé obligatoire |

| Délai d'exécution | 1-2 semaines | 4 à 8 semaines |

| Coût typique (8 chaînes) | $800-$1,500 | $600-$1,200 (matériaux + main-d'œuvre) |

| Options de nombre de chaînes | Fixe (4, 6, 8, 12) | Toute configuration (1-32+) |

| La Tension Nominale De La | Généralement 1000V DC | 1000V-1500V DC personnalisable |

| Contrôle de la qualité | 100% testé en usine | Dépend de l'installateur |

| Personnalisation | Limité aux modèles disponibles | Entièrement personnalisable |

| Garantie | 5-10 ans fabricant | Varie selon les composants |

| Meilleur pour | Résidentiel, petit commerce | Grand commerce, échelle industrielle |

| Intégration de la surveillance | Modèles standard uniquement | Entièrement intégré disponible |

| Certification de conformité | Pré-certifié (UL, IEC) | Nécessite une inspection sur le terrain |

Guide de sélection spécifique à l'application

| Type de projet | Taille du système | Solution recommandée | Considérations Clés |

|---|---|---|---|

| Résidentiel | 5-15 kW (2-4 chaînes) | Pré-câblé | Installation rapide, facile à utiliser pour les propriétaires |

| Les Petites Entreprises | 25-100 kW (6-12 chaînes) | Pré-câblé | Rentable, fiable |

| Les Grandes Entreprises | 250 kW-1 MW (16-24 chaînes) | Personnalisé | Optimisé pour des exigences spécifiques |

| Échelle industrielle | 5+ MW (32+ chaînes) | Personnalisé | Surveillance avancée, évolutivité |

| Distant/Hors réseau | Variable | Pré-câblé | Maintenance simplifiée, fiabilité |

| Environnement difficile | Variable | Personnalisé | Boîtiers spéciaux, indices de protection |

Comparaison des spécifications techniques

| Composant | Standard pré-câblé | Options personnalisées |

|---|---|---|

| Matériau du boîtier | Mélange ABS/Polycarbonate | ABS, Polycarbonate, Acier inoxydable 304/316 |

| Indice de protection | NEMA 4X / IP65 | NEMA 3R à 4X / IP54 à IP67 |

| Taille du fusible | 10×38mm standard | 10×38mm, 14×51mm, tailles personnalisées |

| Calibre du fusible | 15A typique (fixe) | 10A-63A basé sur Isc × 1.5 |

| Température de fonctionnement | -40°C à +60°C | -40°C à +85°C disponible |

| Bornes d'entrée | Connecteurs MC4 | MC4, MC3, H4, ou blocs de jonction |

| Taille du fil de sortie | 4-14 AWG fixe | 14 AWG à 500 MCM personnalisable |

| Type de SPD | Type 2 (modèles standard) | Type 1, Type 2, ou combiné |

| Options de disjoncteur | Fixe 63A typique | 20A-630A MCCB disponible |

| Contrôle | En option sur certains modèles | Systèmes entièrement intégrés disponibles |

Analyse des coûts : Économie totale du projet

Comprendre la véritable comparaison des coûts nécessite d'analyser à la fois l'investissement initial et les dépenses opérationnelles à long terme dans des scénarios de projet typiques.

Petit projet résidentiel (10 kW, 3 chaînes)

Solution pré-câblée :

- Équipement : $600

- Main d'œuvre d'installation (3 heures) : $300

- Total : $900

- Délai : 1 jour

Solution personnalisée :

- Matériaux : $400

- Conception/Ingénierie : $200

- Main d'œuvre d'installation (6 heures) : $600

- Total : $1 200

- Délai : 4-6 semaines

Gagnant : Pré-câblé (économise $300 et 5+ semaines)

Projet commercial moyen (250 kW, 18 chaînes)

Solution pré-câblée :

- Équipement (2× unités à 12 chaînes) : $3,000

- Main d'œuvre d'installation (6 heures) : $600

- Total : $3,600

- Limitations : Configuration non optimale

Solution personnalisée :

- Matériaux : $2,400

- Conception/Ingénierie : $400

- Main d'œuvre d'installation (10 heures) : $1,000

- Total : $3,800

- Correspondance de configuration parfaite

Gagnant : Égalité (coûts similaires, le personnalisé offre une meilleure intégration)

Projet à l'échelle des services publics (5 MW, 120 chaînes)

Solution pré-câblée :

- Équipement (10× unités à 12 chaînes) : $18,000

- Main d'œuvre d'installation (30 heures) : $3,000

- Total : $21,000

- Plusieurs points d'interconnexion requis

Solution personnalisée :

- Matériaux : $12,000

- Conception/Ingénierie : $2,000

- Main d'œuvre d'installation (60 heures) : $6,000

- Surveillance intégrée : $2,000

- Total : $22,000

- Système unique optimisé avec surveillance avancée

Gagnant : Personnalisé (meilleure valeur à long terme malgré un coût initial similaire)

Quand choisir des boîtiers de combinaison pré-câblés

Sélectionnez des solutions pré-câblées lorsque votre projet répond à ces critères :

- Délais d'exécution rapides: Projets nécessitant un déploiement immédiat sans attendre les délais d'ingénierie et de fabrication personnalisés.

- Configurations standard: Conceptions de systèmes avec des nombres de chaînes courants (4, 6, 8 ou 12) qui correspondent parfaitement aux modèles pré-câblés disponibles.

- Contraintes budgétaires: Projets avec des budgets limités privilégiant des coûts de main-d'œuvre inférieurs aux fonctionnalités personnalisées.

- Emplacements éloignés: Sites où faire venir des électriciens spécialisés pour l'assemblage sur le terrain s'avère difficile ou coûteux.

- Installations résidentielles: Projets de propriétaires bénéficiant d'une installation simplifiée et d'une conformité simple.

- Sites Similaires Multiples: Installations de portefeuille où la standardisation entre les sites simplifie la maintenance et l'inventaire des pièces de rechange.

- Personnel Technique Limité: Organisations ne disposant pas de ressources internes en ingénierie électrique pour le développement de spécifications personnalisées.

Quand Choisir des Boîtiers de Raccordement Personnalisés

Optez pour des solutions d'ingénierie personnalisées dans ces scénarios :

- Nombre de Chaînes Unique: Systèmes nécessitant des configurations non standard comme 15, 20, 24 ou 32+ chaînes qui ne correspondent pas aux options pré-câblées.

- Systèmes 1500V DC: Installations haute tension nécessitant des composants spécialisés et une isolation renforcée non disponibles dans les modèles pré-câblés standard.

- Environnements Difficiles: Conditions climatiques extrêmes (chaleur désertique, corrosion côtière, froid arctique) exigeant des matériaux de boîtier spéciaux et des indices de protection.

- Surveillance Avancée: Projets nécessitant une surveillance intégrée au niveau de la chaîne, des diagnostics à distance ou l'intégration du système SCADA.

- Exigences de Double Sortie: Systèmes alimentant plusieurs onduleurs ou nécessitant des configurations de bus positif et négatif séparées.

- Projets à l'Échelle des Services Publics: Grandes installations (5 MW+) où l'ingénierie personnalisée offre une meilleure économie et une optimisation du système.

- Plans d'Expansion Future: Sites avec des augmentations de capacité planifiées nécessitant une capacité d'expansion préinstallée et des positions de bornes de rechange.

- Exigences Réglementaires Spéciales: Projets soumis à des codes locaux uniques, des spécifications de services publics ou des normes militaires/gouvernementales.

Installation Meilleures Pratiques

Quel que soit votre choix de boîtier de raccordement, le respect des procédures d'installation appropriées garantit des performances et une sécurité optimales :

Sélection de l'emplacement

- Installer à 3-5 mètres du champ solaire pour minimiser les longueurs de câbles et la chute de tension

- Positionner face au nord ou dans des zones ombragées pour réduire l'exposition à la chaleur

- Assurer l'accessibilité pour la maintenance avec un dégagement minimum de 1 mètre

- Éviter les endroits sujets à l'accumulation d'eau ou aux inondations

- Monter à une hauteur de travail confortable (1,5-2 mètres) pour une inspection facile

Considérations Électriques

- Vérifier que toutes les tensions de chaîne correspondent avant de connecter aux bornes du raccordement

- Confirmer la polarité correcte à l'aide d'un test multimètre avant la mise sous tension

- Dimensionner les fusibles à 1,5 × le courant de court-circuit maximal de la chaîne (Isc)

- Installer des parafoudres (SPD) avec une mise à la terre appropriée selon les spécifications du fabricant

- Utiliser un fil d'une température nominale de 90 °C minimum conformément à la norme NEC 690.31

Protection de l'environnement

- Appliquer des presse-étoupes résistants aux UV pour toutes les entrées de conduits

- Sceller tous les trous non utilisés pour maintenir l'indice IP/NEMA

- Installer des évents de ventilation dans les environnements très humides pour éviter la condensation

- Utiliser du matériel en acier inoxydable dans les applications côtières pour résister à la corrosion

- Envisager des auvents ou des couvertures de protection pour une exposition extrême au soleil

Essais et mise en service

- Effectuer des tests de résistance d'isolement (mégohmmètre) avant la mise sous tension : minimum 1 MΩ

- Vérifier que tous les fusibles sont correctement dimensionnés et correctement insérés dans les supports

- Confirmer que les voyants indicateurs du SPD indiquent un fonctionnement normal

- Tester les sectionneurs en l'absence de charge

- Mesurer et documenter la tension en circuit ouvert et le courant de court-circuit pour chaque chaîne

- Effectuer une inspection d'imagerie thermique après 24 heures de fonctionnement pour identifier les points chauds

Exigences de Maintenance et Considérations à Long Terme

Maintenance du Boîtier de Raccordement Pré-Câblé

Inspections Trimestrielles :

- Examen visuel du boîtier pour détecter les fissures, la dégradation due aux UV ou les infiltrations d'eau

- Vérifier que les voyants indicateurs du SPD indiquent un fonctionnement normal

- Vérifier la présence de nids d'insectes ou d'accumulation de débris à l'intérieur du boîtier

Entretien annuel :

- Imagerie thermique de toutes les connexions pour identifier les points chauds en développement

- Resserrer toutes les bornes selon les spécifications du fabricant

- Tester la continuité des fusibles et remplacer ceux qui présentent une décoloration

- Nettoyer les ouvertures de ventilation et inspecter l'état du joint

Entretien Quinquennal :

- Remplacer les SPD selon les recommandations du fabricant

- Tests électriques complets, y compris la résistance d'isolement

- Envisager de mettre à niveau les systèmes de surveillance si disponibles

Maintenance du Boîtier de Raccordement Personnalisé

Inspections Mensuelles (première année) :

- Imagerie thermique détaillée pour vérifier la qualité de l'installation

- Surveiller tout signe de connexions desserrées ou de surchauffe

- Documenter les données de performance de base pour une comparaison future

Inspections trimestrielles (après la première année) :

- Inspection visuelle de tous les composants accessibles

- Vérifier que tous les voyants et systèmes de surveillance fonctionnent correctement

- Vérifier le couple des connexions critiques

Entretien annuel :

- Effectuer une étude thermique complète de l'ensemble du système

- Remplacer tout composant présentant des signes de dégradation

- Mettre à jour la documentation telle que construite avec toute modification

- Tester les systèmes de surveillance et de communication de secours

Calendrier de remplacement des composants :

- Fusibles : Remplacer immédiatement après fonctionnement ; inspecter tous les 2 ans

- Parafoudres : Remplacer tous les 5 ans ou après un coup de foudre

- Disjoncteurs : Tester annuellement ; remplacer tous les 10 ans

- Bornes : Inspecter tous les 2 ans ; remplacer en cas de corrosion

Normes industrielles et exigences de conformité

Les boîtiers de regroupement doivent être conformes à plusieurs normes qui se chevauchent en fonction du lieu d'installation et de l'application :

États-Unis:

- Article 690 du Code national de l'électricité : Systèmes solaires photovoltaïques

- UL 1741 : Onduleurs, convertisseurs, contrôleurs et équipements de systèmes d'interconnexion

- UL 508A : Panneaux de commande industriels

- NEMA 250 : Types d'enceintes et indices de protection de l'environnement

International :

- CEI 61439 : Ensembles d'appareillage basse tension

- CEI 61643-11 : Parafoudres pour systèmes basse tension

- CEI 60529 : Degrés de protection (indices IP)

- CEI 62305 : Protection contre la foudre

Considérations relatives à la certification :

- Les unités pré-câblées sont généralement homologuées UL pour l'ensemble de l'assemblage

- Les boîtiers personnalisés peuvent nécessiter une évaluation sur le terrain ou une inspection spéciale

- Certaines juridictions exigent des certifications spécifiques pour l'interconnexion au réseau

- Les projets d'exportation doivent répondre aux exigences du pays de destination (marquage CE, CCC, etc.)

Foire Aux Questions

Q : Combien de chaînes un boîtier de regroupement peut-il gérer ?

R : Les boîtiers de regroupement pré-câblés peuvent généralement accueillir de 4 à 12 chaînes dans des configurations standard, tandis que les solutions personnalisées peuvent gérer de 1 à 32 chaînes ou plus selon la conception. La sélection dépend du courant total de votre système (somme de toutes les valeurs Icc des chaînes) et de la capacité nominale maximale du boîtier de regroupement. Pour les systèmes résidentiels (3 à 6 chaînes), les options pré-câblées fonctionnent bien. Les installations commerciales (12 à 24 chaînes) bénéficient souvent de conceptions personnalisées.

Q : Puis-je mélanger des boîtiers de regroupement pré-câblés et personnalisés dans le même système ?

R : Oui, les approches hybrides fonctionnent bien pour les grandes installations. Utilisez des boîtiers pré-câblés pour les sections de réseau standard afin de réduire les coûts et le temps d'installation, tout en déployant des boîtiers personnalisés pour les zones nécessitant des configurations spécialisées, une surveillance avancée ou une protection environnementale unique. Assurez-vous que toutes les unités respectent la même tension nominale et les mêmes exigences de mise à la terre.

Q : Quelle est la durée de vie typique d'un boîtier de regroupement ?

R : Les boîtiers de regroupement de qualité durent de 20 à 25 ans avec un entretien approprié, ce qui correspond aux garanties typiques des panneaux solaires. L'enceinte dure généralement plus longtemps que les composants internes. Prévoyez de remplacer les parafoudres tous les 5 à 7 ans, les fusibles au besoin après fonctionnement et les disjoncteurs tous les 10 à 15 ans. Les unités pré-câblées de fabricants réputés comprennent souvent des garanties de 5 à 10 ans, tandis que la garantie des assemblages personnalisés dépend de la sélection des composants.

Q : Ai-je besoin d'un boîtier de regroupement pour les systèmes avec micro-onduleurs ?

R : Généralement non. Les systèmes de micro-onduleurs convertissent le courant continu en courant alternatif à chaque panneau, éliminant ainsi le besoin de combiner les chaînes de courant continu. Cependant, vous pouvez toujours avoir besoin d'un boîtier de regroupement CA pour consolider plusieurs sorties d'onduleur avant de vous connecter au panneau de service principal ou au point de connexion au réseau. Ceci est particulièrement courant dans les installations commerciales de micro-onduleurs.

Q : Comment calculer la taille de fusible correcte pour mon boîtier de regroupement ?

R : Utilisez cette formule : Calibre du fusible = 1,5 × Courant de court-circuit de la chaîne (Icc). Par exemple, si vos panneaux solaires ont un Icc de 10 A, calculez 10 A × 1,5 = 15 A. Arrondissez toujours à la taille de fusible standard supérieure. N'utilisez jamais de calibres inférieurs (provoque des déclenchements intempestifs) ou de calibres supérieurs (réduit la protection). Tenez compte des effets de la température : l'Icc augmente d'environ 0,05 % par degré Celsius au-dessus de 25 °C.

Q : Quelle est la différence entre les dispositifs de protection contre les surtensions de type 1 et de type 2 dans les boîtiers de regroupement ?

R : Les parafoudres de type 1 (classe I) protègent contre les coups de foudre directs et sont installés au point d'entrée de service. Les parafoudres de type 2 (classe II) protègent contre les surtensions indirectes et les surtensions de commutation, généralement installés dans les boîtiers de regroupement. Pour une protection complète, certains systèmes utilisent des parafoudres combinés de type 1+2 coordonnés. Dans les zones à forte foudre, envisagez de passer d'une protection standard de type 2 à une protection combinée.

Q : Puis-je mettre à niveau un boîtier de regroupement pré-câblé avec des chaînes supplémentaires ultérieurement ?

R : Cela dépend du modèle spécifique. Certaines unités pré-câblées comprennent des positions de fusible de rechange ou une capacité de borne pour une expansion future, mais beaucoup sont configurées uniquement pour leur nombre de chaînes nominal. Si vous prévoyez une croissance du système, sélectionnez initialement un modèle pré-câblé plus grand (par exemple, un boîtier à 8 chaînes pour un système à 6 chaînes) ou choisissez une solution personnalisée conçue avec une capacité d'expansion. L'ajout de chaînes au-delà de la capacité nominale viole les normes de sécurité et annule les garanties.

Conclusion : Faire le bon choix pour votre projet solaire

La décision entre les boîtiers de regroupement pré-câblés et personnalisés dépend en fin de compte des paramètres spécifiques de votre projet : calendrier, budget, configuration du système, exigences techniques et objectifs opérationnels à long terme. Les solutions pré-câblées excellent en termes de rapidité, de simplicité et de standardisation, idéales pour les installations résidentielles et les projets commerciaux accélérés avec des conceptions conventionnelles. Les boîtiers de regroupement personnalisés offrent une flexibilité inégalée, une intégration optimisée et des capacités spécialisées essentielles pour les installations à l'échelle des services publics, les environnements difficiles et les exigences système uniques.

Pour la plupart des projets résidentiels et commerciaux de petite taille jusqu'à 100 kW avec des nombres de chaînes standard, les boîtiers de regroupement pré-câblés offrent la meilleure proposition de valeur grâce à des coûts de main-d'œuvre réduits, un déploiement plus rapide et une qualité assurée en usine. Les projets commerciaux de taille moyenne (100 à 500 kW) bénéficient d'une évaluation minutieuse des deux options en fonction des conditions spécifiques du site et des exigences de configuration. Les grandes installations commerciales et à l'échelle des services publics supérieures à 1 MW justifient presque toujours des solutions d'ingénierie personnalisées grâce à une intégration système supérieure, des capacités de surveillance avancées et des avantages opérationnels à long terme.

Partenaire avec VIOX Electric pour vos solutions de boîtiers de regroupement

Chez VIOX Electric, nous fabriquons à la fois des boîtiers de regroupement pré-câblés de qualité supérieure et des solutions d'ingénierie personnalisées pour les installations solaires de toute taille. Nos produits répondent à toutes les principales normes internationales (conformité UL, CEI, NEC) et subissent des tests d'usine rigoureux à 100 % avant l'expédition. Avec plus de 15 ans d'expérience au service des entrepreneurs électriciens, des installateurs solaires et des développeurs de projets dans le monde entier, nous fournissons un support technique expert depuis la spécification initiale jusqu'à la maintenance à long terme.

Que vous ayez besoin d'unités pré-câblées à déploiement rapide pour les portefeuilles résidentiels ou de conceptions personnalisées sophistiquées pour les projets à l'échelle des services publics, notre équipe d'ingénieurs fournit des solutions optimisées pour vos besoins spécifiques. Contactez VIOX Electric dès aujourd'hui pour une consultation technique, des spécifications de produits et des prix compétitifs sur votre prochain projet de boîtier de regroupement solaire. Laissez-nous vous aider à construire des installations solaires plus sûres, plus efficaces et plus fiables.