Lorsqu'une boîte de raccordement solaire commence à surchauffer, les conséquences vont bien au-delà des simples désagréments : les défaillances thermiques représentent l'un des modes de défaillance les plus courants et les plus dangereux dans les systèmes photovoltaïques. La surchauffe d'une boîte de raccordement solaire peut entraîner la dégradation des composants, des déclenchements intempestifs, des arrêts du système et, dans les cas graves, des incendies électriques qui menacent à la fois l'équipement et la sécurité du personnel. Pour les ingénieurs concepteurs et les entrepreneurs électriciens qui spécifient les systèmes photovoltaïques, il est essentiel de comprendre les causes profondes des défaillances thermiques afin de prévenir les défaillances coûteuses sur le terrain et de garantir la fiabilité à long terme du système.

Une boîte de raccordement solaire sert de point de convergence essentiel où plusieurs circuits de chaîne convergent avant d'alimenter l'onduleur. Cette concentration de courant continu, souvent de centaines d'ampères, rend la gestion thermique non négociable. Pourtant, les défaillances dues à la surchauffe restent fréquentes dans l'ensemble du secteur, des petites installations commerciales aux parcs solaires à l'échelle des services publics. Les causes profondes impliquent généralement une combinaison de composants sous-dimensionnés, d'une conception thermique inadéquate, de mauvaises pratiques d'installation et de facteurs de stress environnementaux qui s'aggravent avec le temps.

Ce guide d'ingénierie examine les cinq principales causes profondes de la surchauffe des boîtes de raccordement solaires et fournit des solutions au niveau de la conception, fondées sur la science thermique, les normes électriques et les meilleures pratiques éprouvées sur le terrain.

Comprendre l'élévation de température normale par rapport à l'élévation de température anormale

Avant de diagnostiquer une surchauffe, les ingénieurs doivent établir des attentes de base concernant l'élévation de température acceptable des composants de la boîte de raccordement solaire. Toutes les connexions électriques génèrent de la chaleur en raison des pertes I²R : la puissance dissipée est proportionnelle au carré du courant multiplié par la résistance. La question n'est pas de savoir si de la chaleur sera générée, mais si elle reste dans les limites de sécurité définies par les normes électriques.

Selon la norme CEI 60947-1, l'élévation de température admissible pour les bornes électriques est de 70 K (70 °C) au-dessus de la température ambiante de référence. En supposant une base de référence ambiante de 40 °C, courante dans les installations solaires, cela donne une température maximale admissible des bornes de 110 °C. Pour les barres omnibus à l'intérieur de l'ensemble, la norme CEI 61439-1 autorise des températures plus élevées : les barres omnibus en cuivre nu peuvent fonctionner jusqu'à 140 °C, tandis que la limite d'élévation de température est généralement de 70 °C pour le cuivre et de 55 °C pour les barres omnibus en aluminium au-dessus de la température ambiante.

Les normes UL adoptent une approche centrée sur les composants. En vertu de la norme UL 489 (disjoncteurs), les bornes de calibre standard permettent une élévation de température de 50 °C au-dessus d'une température ambiante de 40 °C, ce qui donne une température de fonctionnement maximale de 90 °C. Le seuil critique est le déclenchement intempestif et la dégradation des composants : lorsque les températures des bornes dépassent ces limites de conception, les dispositifs de protection thermique peuvent se déclencher prématurément et l'isolation commence à se dégrader rapidement.

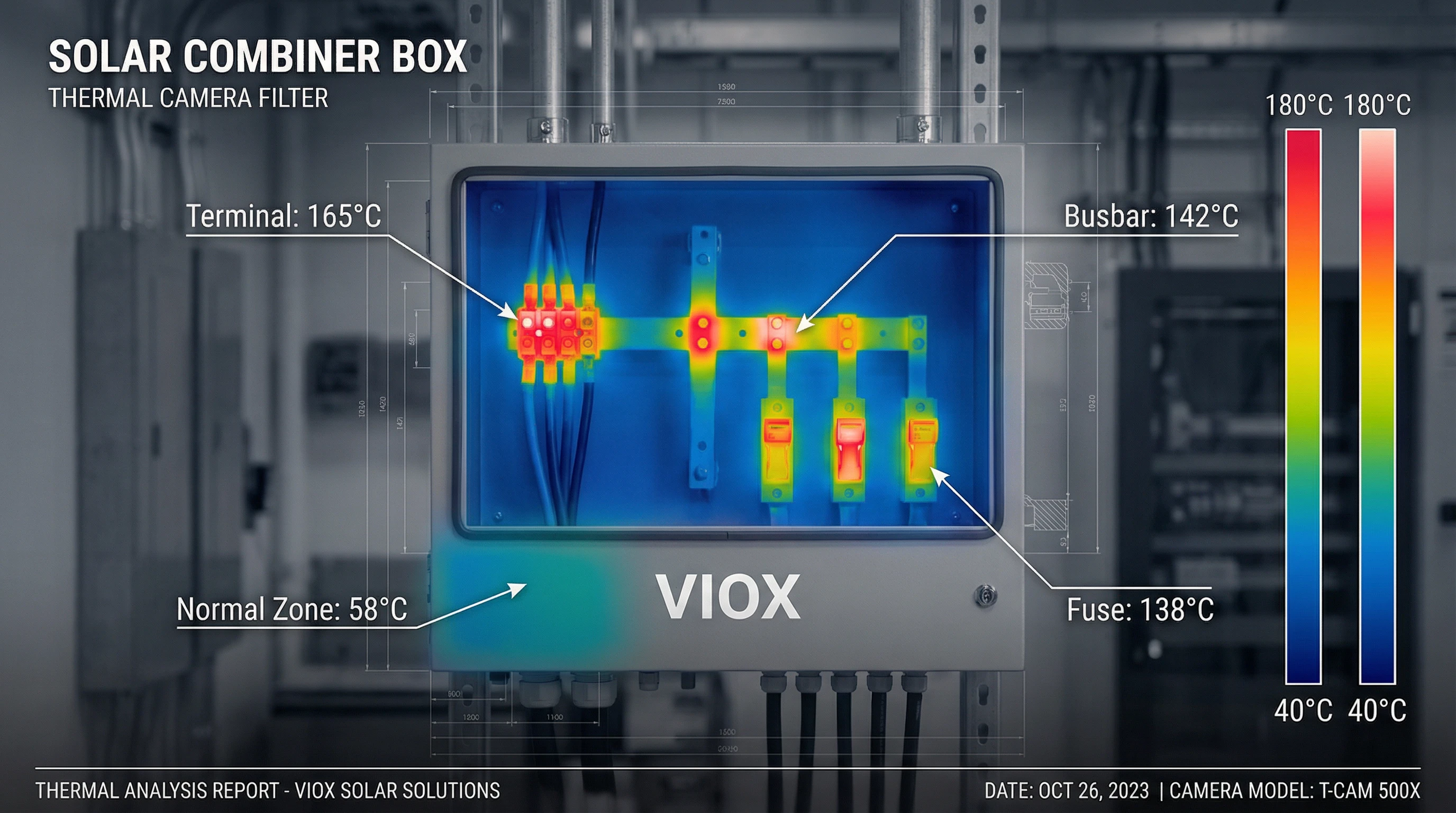

L'élévation anormale de la température se manifeste par des points chauds localisés dépassant considérablement ces seuils. Des études d'imagerie thermique d'installations défaillantes montrent des points chauds allant de 120 °C à plus de 180 °C au niveau des connexions des bornes et des jonctions des barres omnibus, des températures bien dans la zone de défaillance. À ces températures élevées, le cuivre s'oxyde rapidement, la résistance de connexion augmente de façon exponentielle et l'emballement thermique devient probable.

Cause première #1 : Composants sous-dimensionnés

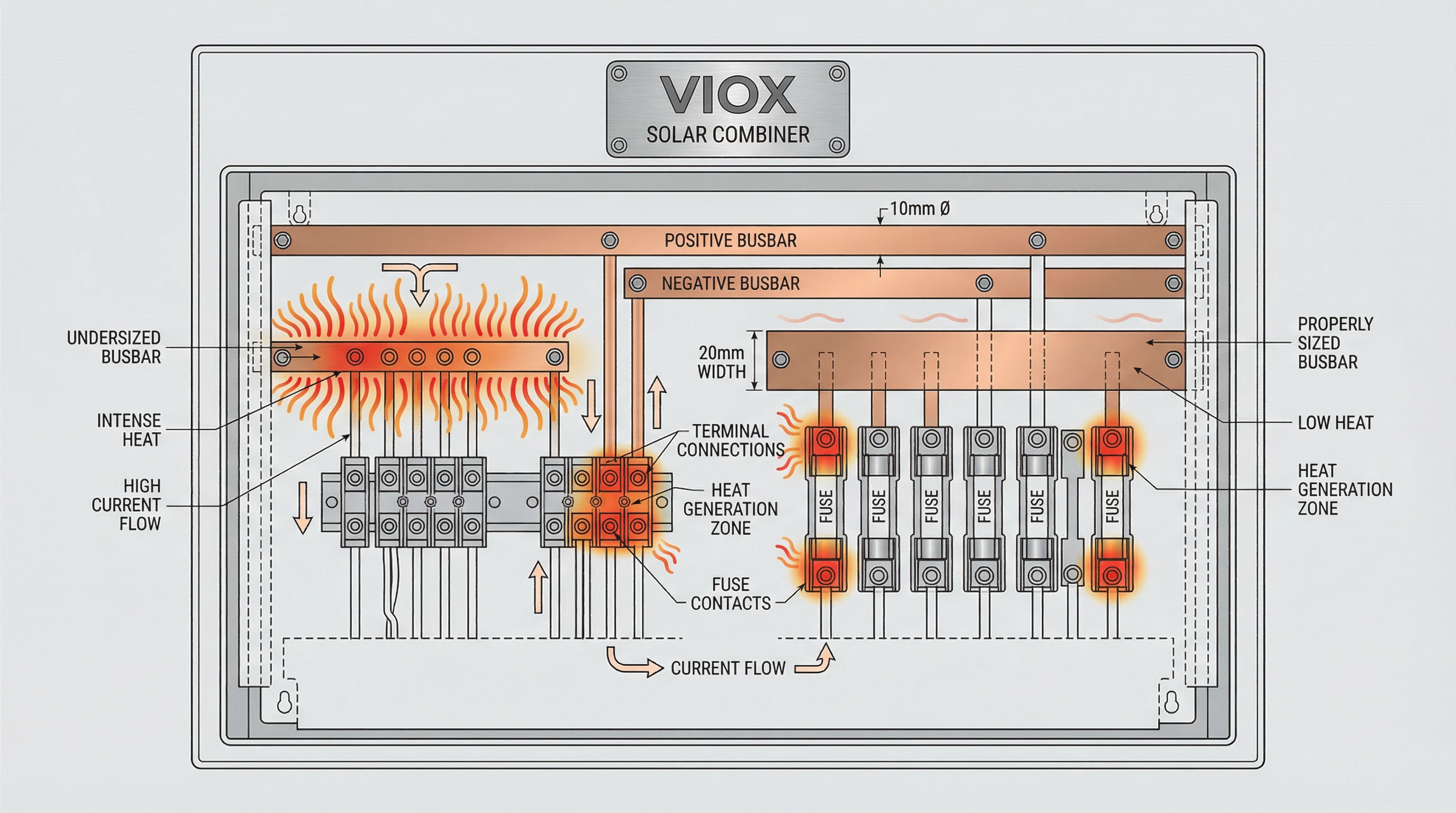

La cause la plus fondamentale de la surchauffe des boîtes de raccordement solaires est la sélection de composants dont la capacité de transport de courant est insuffisante pour les conditions de fonctionnement réelles. Le sous-dimensionnement se produit à plusieurs niveaux : bornes, barres omnibus, fusibles et disjoncteurs, qui peuvent tous devenir un goulot d'étranglement thermique.

Section transversale des barres omnibus : Le dimensionnement des barres omnibus est régi par les principes de la densité de courant. Pour les barres omnibus en cuivre, les ingénieurs utilisent généralement une densité de courant prudente de 1,2 à 1,6 A/mm². Un courant continu de 500 A nécessite une section transversale minimale d'environ 417 mm² (500 A ÷ 1,2 A/mm²), généralement satisfaite par une barre omnibus de 40 mm × 10 mm (400 mm²) ou de 50 mm × 10 mm (500 mm²). Les barres omnibus en aluminium, ayant une conductivité plus faible, nécessitent des densités de courant plus faibles, d'environ 0,8 A/mm², et des sections transversales correspondantes plus grandes. Une barre omnibus étroite a non seulement une résistance plus élevée, mais aussi une surface réduite pour la dissipation de la chaleur, ce qui constitue une pénalité thermique aggravante.

La résistance d'une barre omnibus suit la formule R = (ρ × L) / A, où ρ est la résistivité (1,724 × 10⁻⁸ Ω·m pour le cuivre à 20 °C), L est la longueur et A est la section transversale. La perte de puissance est P = I² × R. Même un sous-dimensionnement modeste double la résistance et quadruple donc la génération de chaleur lorsqu'il est combiné à des augmentations de courant.

Calibres des bornes et des connexions : Les borniers et les connexions à cosses doivent être calibrés pour le courant de chaîne maximal avec des marges de sécurité appropriées. Dans les applications solaires, la norme NEC exige un facteur de sécurité de 125% sur les calibres de courant continu. Une chaîne transportant 12 A en continu nécessite des bornes calibrées pour au moins 15 A. Le fait de ne pas appliquer ce déclassement conduit à des bornes fonctionnant au-delà de leurs limites de conception thermique, ce qui accélère la dégradation.

Calibrage des fusibles et des disjoncteurs : Les fusibles sous-dimensionnés subissent une dégradation thermique et une ouverture prématurée. Étant donné que les fusibles sont calibrés à une température ambiante de 25 °C, le fonctionnement à des températures internes élevées de la boîte de raccordement (souvent de 60 à 70 °C) nécessite un déclassement. Un fusible avec un facteur de déclassement de 0,84 à 60 °C doit être surclassé pour compenser : la protection d'un circuit de 12 A à 60 °C nécessite un fusible nominal de 15 A (12 A ÷ 0,84 ≈ 14,3 A). De même, les disjoncteurs calibrés à 40 °C perdent de la capacité à des températures plus élevées ; un disjoncteur de 100 A peut ne supporter que 80 à 85 A à une température ambiante interne de 60 °C.

Cause première #2 : Mauvaise qualité de la connexion

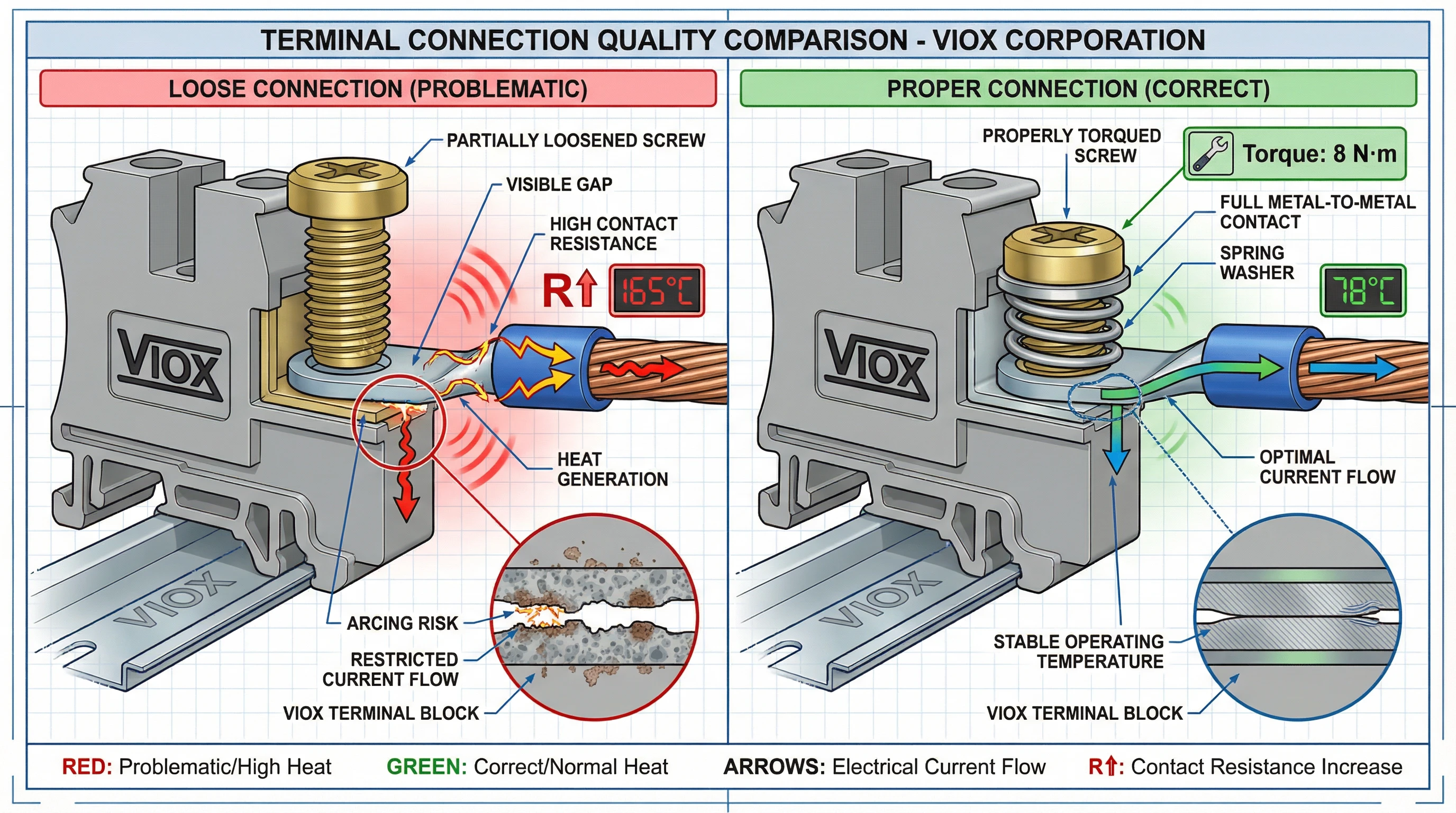

La résistance de contact au niveau des connexions électriques est la cause la plus fréquente de surchauffe localisée dans les boîtes de raccordement solaires. La puissance dissipée sous forme de chaleur à tout point de connexion est P = I²R, ce qui signifie que même de petites augmentations de la résistance de contact génèrent une chaleur disproportionnée. Une connexion avec une résistance de 10 mΩ transportant 50 A dissipe 25 W (50² × 0,01), concentrés en un seul point de jonction.

Connexions desserrées et cycles thermiques : Les vis de borne mal serrées sont le défaut d'installation le plus courant. Les bornes doivent être serrées aux valeurs de couple spécifiées par le fabricant, généralement de 3 à 5 N·m pour les petites bornes, jusqu'à 10 à 15 N·m pour les grandes barres omnibus. Un sous-couple crée un mauvais contact métal sur métal avec une résistance élevée ; un sur-couple peut endommager les filetages et déformer les surfaces de contact, ce qui dégrade également la qualité de la connexion.

Les cycles thermiques exacerbent les connexions desserrées au fil du temps. Lorsque la boîte de raccordement chauffe pendant les heures de pointe d'ensoleillement et refroidit la nuit, les conducteurs en cuivre et le matériel des bornes en acier se dilatent et se contractent à des vitesses différentes (décalage du coefficient de dilatation thermique). Ce cycle quotidien desserre progressivement les connexions mécaniques, augmentant la résistance de contact et accélérant la dégradation thermique, une boucle de rétroaction positive menant à l'emballement thermique.

Corrosion et oxydation de la surface : Les surfaces des bornes exposées à l'humidité, à l'air salin (installations côtières) ou aux contaminants industriels développent des couches d'oxyde et des produits de corrosion qui augmentent considérablement la résistance de contact. L'oxyde de cuivre a une résistivité nettement plus élevée que le cuivre pur. Les connexions mal réalisées (dénudage inadéquat des fils, brins endommagés ou cosses mal serties) créent des espaces d'air microscopiques qui accélèrent l'oxydation.

La dégradation du connecteur MC4 est de plus en plus reconnue comme une source de chaleur. L'exposition aux UV dégrade le boîtier en polymère, tandis que les contacts à ressort à l'intérieur perdent de la tension au fil des années de cycles thermiques, augmentant la résistance au niveau des connexions d'entrée de la chaîne photovoltaïque.

Cause première #3 : Conception thermique inadéquate

Même les composants correctement dimensionnés surchaufferont si l'enceinte de la boîte de raccordement ne peut pas dissiper la charge thermique accumulée. La conception thermique englobe la géométrie de l'enceinte, la stratégie de ventilation, l'espacement des composants et les voies de transfert de chaleur, qui sont tous fréquemment négligés dans les conceptions à faible coût.

Ventilation et débit d'air insuffisants : La plupart des boîtes de raccordement solaires utilisent des enceintes étanches NEMA 4 ou IP65 pour se protéger contre les intempéries et la pénétration de poussière. Cette étanchéité élimine la convection naturelle comme mécanisme de refroidissement, emprisonnant la chaleur à l'intérieur. La température interne devient la somme de la température ambiante externe, de l'auto-échauffement des composants et du rayonnement solaire absorbé par l'enceinte :

T_interne = T_ambiante + ΔT_composants + ΔT_solaire

Sans ventilation, les températures internes peuvent facilement dépasser 70 à 80 °C en plein soleil, même lorsque la température ambiante externe n'est que de 35 à 40 °C. La dissipation de la chaleur repose entièrement sur la conduction à travers les parois de l'enceinte et le rayonnement de la surface externe. L'élévation de température (ΔT) est déterminée par la densité de la charge thermique (W/m²) et la surface de l'enceinte : une enceinte plus petite avec la même charge de composants subit une élévation de température plus élevée.

Espacement et disposition des composants : La disposition interne des composants affecte considérablement la dissipation de la chaleur. Le chevauchement des barres omnibus ou le regroupement étroit des porte-fusibles restreignent le débit d'air (même dans les enceintes étanches, des courants de convection internes se développent) et créent des zones chaudes localisées. Chaque composant générant de la chaleur (fusible, bornier, jonction de barre omnibus) nécessite un espacement adéquat pour permettre à la chaleur de se propager et de se dissiper plutôt que de se concentrer dans une seule zone.

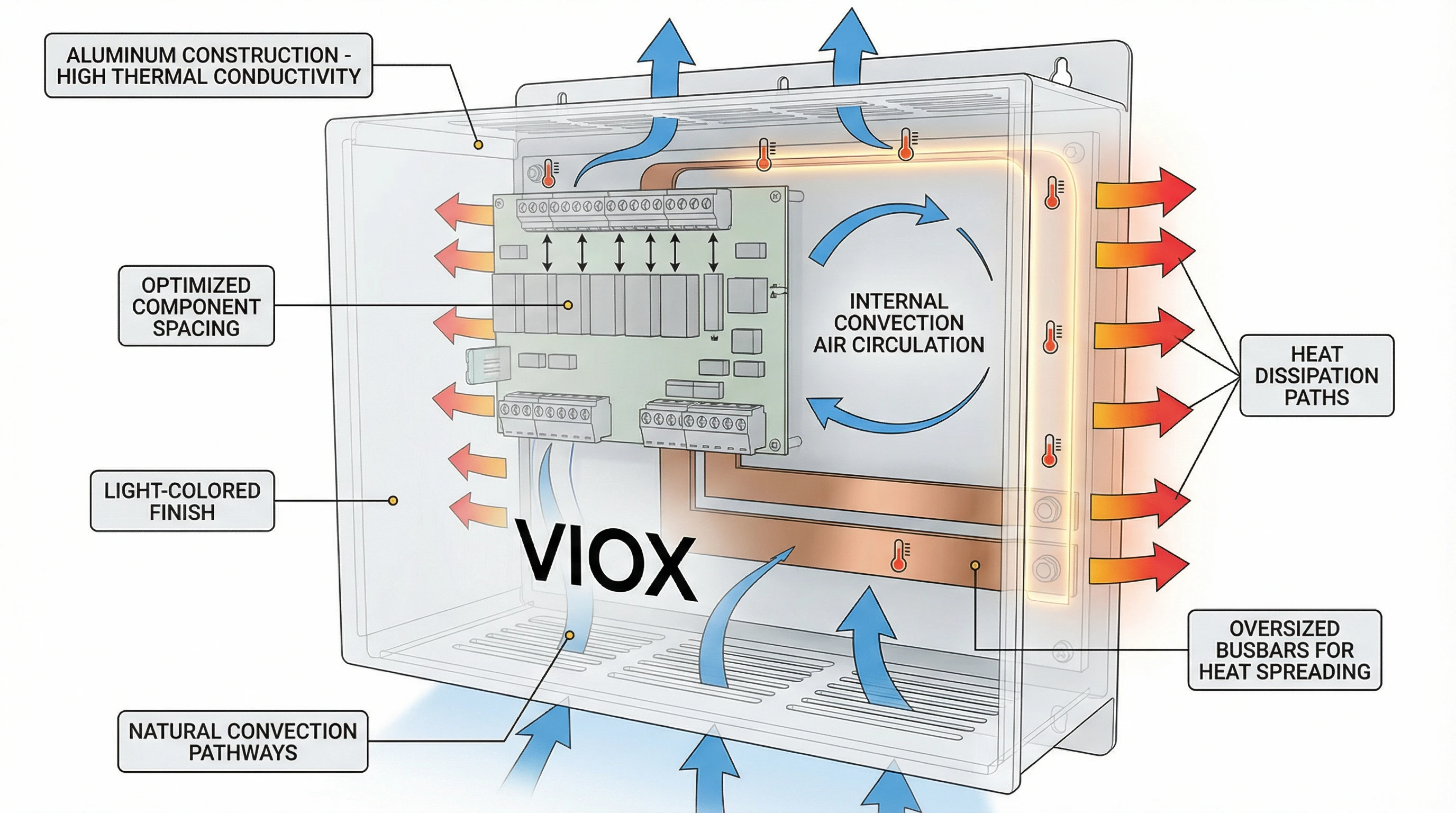

Matériau de l'enceinte et conductivité thermique : Les enceintes métalliques (acier inoxydable, aluminium) conduisent beaucoup mieux la chaleur que les enceintes en fibre de verre ou en polycarbonate. L'aluminium a une conductivité thermique particulièrement élevée (~205 W/m·K), agissant efficacement comme un dissipateur de chaleur. Les surfaces peintes ou revêtues modifient les propriétés radiatives ; les finitions blanches ou gris clair réfléchissent davantage le rayonnement solaire et améliorent la dissipation de la chaleur.

Déclassement de la température ambiante : Les ingénieurs concepteurs omettent souvent d'appliquer un déclassement approprié pour l'environnement de fonctionnement interne réaliste. Si les composants sont sélectionnés en fonction des conditions de laboratoire à 25 °C, mais installés dans une enceinte atteignant une température interne de 70 °C, ils fonctionnent bien en dehors de leur enveloppe thermique. Fusibles, disjoncteurset blocs de jonction tous nécessitent des courbes de déclassement spécifiques à la température provenant des fiches techniques du fabricant.

Cause première #4 : Facteurs environnementaux

Les boîtes de raccordement solaires fonctionnent dans des environnements extérieurs difficiles où les conditions externes imposent des contraintes thermiques importantes au-delà de la chaleur générée par les composants électriques eux-mêmes.

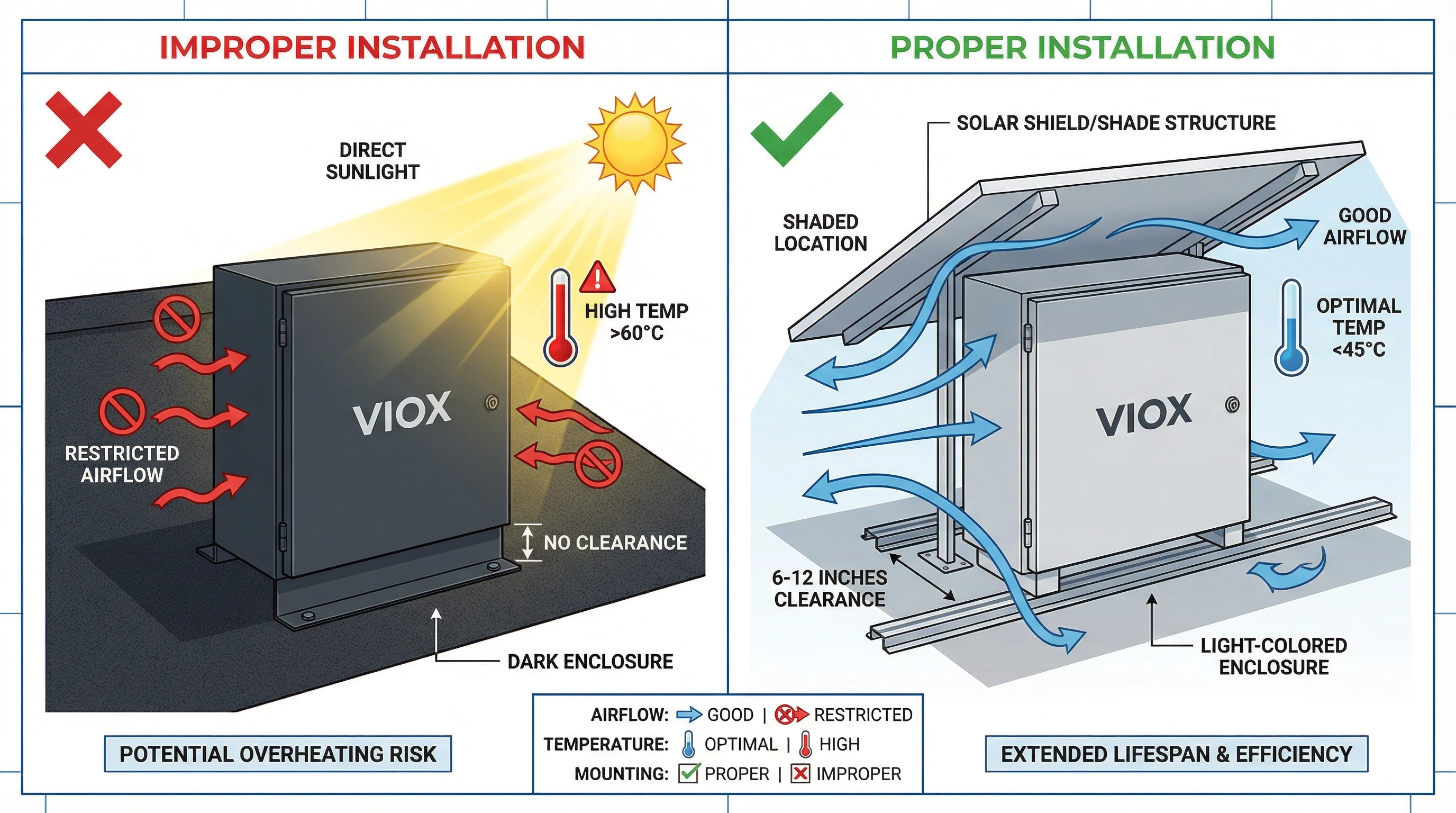

Rayonnement solaire direct : Une enceinte de couleur foncée en plein soleil peut absorber 97 W/pi² (rayonnement solaire maximal dans de nombreuses régions), ajoutant une charge thermique substantielle à la température interne. La couleur affecte considérablement l'absorption : une enceinte noire peut atteindre des températures de surface de 40 à 50 °C plus élevées qu'une enceinte blanche dans des conditions identiques. Ce gain de chaleur solaire est transféré directement aux composants internes, augmentant la température ambiante effective et réduisant le différentiel de température disponible pour la dissipation de la chaleur.

Les tests effectués selon les protocoles Telcordia GR-487 montrent que les écrans solaires, de simples structures d'ombrage montées au-dessus et autour de l'enceinte, peuvent réduire le gain de chaleur solaire de plus de 40%. Pourtant, de nombreuses installations sur le terrain montent des boîtes de raccordement sur des murs ou des supports d'équipement orientés vers le soleil sans aucune disposition d'ombrage.

Environnements à température ambiante élevée : Les installations dans les régions désertiques, les climats tropicaux ou sur les toits connaissent des températures ambiantes dépassant régulièrement 40 à 45 °C. Lorsque c'est la base de référence avant d'ajouter l'auto-échauffement des composants et le gain solaire, les températures internes atteignent 80 à 90 °C. À ces températures, même les composants correctement dimensionnés approchent ou dépassent leurs calibres thermiques.

Accumulation de poussière et restriction du débit d'air : Dans les environnements agricoles ou désertiques, la poussière en suspension dans l'air s'accumule sur les surfaces de l'enceinte et obstrue toutes les ouvertures de ventilation. Cette couche de poussière agit comme une isolation thermique, réduisant la capacité de l'enceinte à rayonner de la chaleur. Pour les enceintes avec ventilation filtrée, les filtres obstrués éliminent complètement le débit d'air, provoquant une élévation rapide de la température interne. Le nettoyage périodique est essentiel, mais fréquemment négligé dans les calendriers d'exploitation et de maintenance.

Cause première #5 : Défauts électriques

Certaines conditions de défaut électrique génèrent des schémas de courant anormaux qui produisent un excès de chaleur même lorsque les composants sont correctement dimensionnés pour un fonctionnement normal.

Déséquilibre du courant de chaîne : Lorsque des chaînes parallèles alimentant la même barre omnibus transportent des courants inégaux en raison de l'ombrage, de l'encrassement ou du désappariement des modules, les chaînes à courant plus élevé imposent une contrainte thermique localisée sur leurs points de connexion. Une barre omnibus conçue pour un courant uniformément réparti provenant de huit chaînes de 10 A (80 A au total) peut développer des points chauds si une chaîne transporte 15 A tandis que les autres transportent 8 A : le point de connexion pour la chaîne de 15 A subit un chauffage I²R 2,25 fois plus élevé que prévu.

Défauts à la terre et courants de fuite : La dégradation de l'isolation ou la pénétration d'humidité peuvent créer des défauts à la terre qui détournent le courant par des chemins non prévus, y compris les conducteurs de mise à la terre et les éléments structurels de l'enceinte. Ces chemins ont généralement une résistance plus élevée que les chemins de courant conçus, générant de la chaleur dans des endroits inattendus. Les courants de défaut à la terre, même de 1 à 2 A, à travers des chemins à haute résistance peuvent créer un chauffage localisé important.

Chauffage harmonique : Bien que moins courants dans les boîtes de raccordement CC que dans la distribution CA, les courants harmoniques provenant de la commutation de l'onduleur ou des capacités référencées à la terre peuvent créer des courants de circulation qui s'ajoutent à la charge thermique sans contribuer à la production d'énergie utile. Ces composantes harmoniques augmentent le courant efficace au-dessus du niveau CC, augmentant les pertes I²R dans tout le système.

Le diagnostic des défauts électriques nécessite une mesure minutieuse : la surveillance du courant au niveau de la chaîne peut révéler des conditions de déséquilibre, tandis que l'imagerie thermique identifie les points chauds inattendus indiquant des courants de défaut. Les dispositifs de détection des défauts à la terre et les tests de résistance d'isolation aident à identifier les problèmes en développement avant qu'ils ne causent des dommages thermiques.

Solutions : Conception et spécification

La prévention de la surchauffe des boîtes de raccordement solaires commence dès la phase de conception par une analyse thermique rigoureuse et une sélection des composants basée sur des conditions de fonctionnement réalistes plutôt que sur des calibres de laboratoire optimistes.

Déclassement thermique et capacité de courant : Les ingénieurs doivent calculer la température ambiante interne réaliste et appliquer les facteurs de réduction de puissance spécifiques aux composants. Le processus se déroule en trois étapes :

- Déterminer la température interne : Calculer T_interne = T_ambiante + ΔT_composant + ΔT_solaire en utilisant les tableaux de densité de charge thermique du fabricant de l'enceinte et les données de rayonnement solaire pour le lieu d'installation.

- Appliquer la réduction de puissance des composants : Utiliser les courbes de réduction de puissance du fabricant pour les fusibles (généralement évalués à 25 °C), les disjoncteurs (40 °C) et les borniers. Par exemple, un fusible protégeant une chaîne de 12 A à une température interne de 70 °C avec K_f = 0,8 nécessite un calibre nominal de 15 A (12 ÷ 0,8).

- Inclure les marges de sécurité : Le NEC exige un multiplicateur de courant continu de 125 % pour les applications solaires. Appliquer ce facteur après la réduction de puissance thermique : calibre de composant requis = (I_continu × 1,25) ÷ K_f.

Dimensionnement des barres omnibus avec considération thermique : Sélectionner les barres omnibus en utilisant des densités de courant prudentes (1,2 A/mm² pour le cuivre, 0,8 A/mm² pour l'aluminium) et vérifier l'élévation de température à l'aide de la modélisation thermique. Pour les applications à courant élevé, envisager d'augmenter la section transversale au-delà des exigences électriques afin d'améliorer la dissipation thermique. Les barres omnibus en cuivre sont préférables à celles en aluminium en raison de leur conductivité et de leurs performances thermiques supérieures.

Caractéristiques de gestion thermique : Spécifier les enceintes avec des caractéristiques de conception qui facilitent la dissipation thermique :

- Finitions de couleur claire (blanc, gris clair) pour réfléchir le rayonnement solaire

- Surface adéquate par rapport à la charge thermique interne

- Construction en aluminium pour une conductivité thermique élevée

- Montage interne des composants qui maximise l'espacement et la circulation de l'air

- Facultatif : dissipateurs thermiques passifs fixés aux barres omnibus à charge élevée

- Pour les environnements extrêmes : refroidissement actif (ventilateurs à commande thermostatique) ou technologie de caloduc

Sélection des matériaux et des surfaces de contact : Spécifier des bornes et des barres omnibus en cuivre étamé pour résister à l'oxydation. Utiliser des rondelles élastiques ou des rondelles dentées sous les vis des bornes pour maintenir la pression de contact pendant les cycles thermiques. Les borniers étanches avec matériel captif empêchent le desserrage dû aux vibrations.

Solutions : Installation et maintenance

Des pratiques d'installation appropriées et des protocoles de maintenance proactifs sont essentiels pour prévenir les défaillances thermiques dans les boîtiers de raccordement solaires déployés sur le terrain.

Vérification du couple de serrage : Chaque connexion de borne doit être serrée à la valeur de couple spécifiée par le fabricant à l'aide d'une clé dynamométrique ou d'un tournevis dynamométrique calibré. Créer et tenir à jour des enregistrements d'installation documentant les valeurs de couple pour les connexions critiques. Les tests de mise en service doivent inclure l'imagerie thermique de toutes les connexions sous charge afin de vérifier la bonne installation avant la remise du système.

Emplacement et orientation du montage : Installer les boîtiers de raccordement dans des endroits qui minimisent l'exposition au soleil : murs orientés au nord (hémisphère nord), zones ombragées sous les structures de panneaux ou sous des écrans de protection dédiés. S'assurer d'un dégagement adéquat autour de l'enceinte (généralement de 15 à 30 cm de tous les côtés) pour permettre la convection naturelle et le refroidissement radiatif. Le montage vertical est généralement préférable au montage horizontal pour faciliter les courants de convection internes.

Protection de l'environnement : Dans les environnements corrosifs (côtiers, industriels), spécifier des boîtiers de raccordement avec une protection accrue contre la corrosion : enceintes en acier inoxydable 316, revêtement de protection sur les barres omnibus et bornes étanches. Utiliser de la graisse diélectrique sur toutes les connexions pour empêcher la pénétration d'humidité et l'oxydation. S'assurer d'un indice de protection IP approprié pour l'environnement d'installation : les environnements poussiéreux nécessitent un indice IP65 minimum.

Inspection thermique périodique : Mettre en œuvre des relevés d'imagerie thermique dans le cadre des calendriers de maintenance et d'exploitation de routine : généralement annuellement pour les systèmes commerciaux, semestriellement pour les installations à l'échelle des services publics dans les environnements difficiles. L'imagerie thermique identifie les points chauds en développement avant qu'ils ne causent des défaillances, ce qui permet une intervention préventive. Établir des profils thermiques de référence lors de la mise en service à des fins de comparaison.

Resserrage et maintenance des connexions : Après la première année de fonctionnement, resserrer toutes les connexions de bornes pour compenser les effets des cycles thermiques. Cette tâche de maintenance est souvent omise, mais elle est essentielle pour la fiabilité à long terme. Inspecter les signes de corrosion, de décoloration ou de dommages physiques à chaque intervalle de maintenance.

Conclusion : Approche d'ingénierie thermique de VIOX Electric

La surchauffe des boîtiers de raccordement solaires est un mode de défaillance évitable lorsque les ingénieurs appliquent une analyse thermique rigoureuse, une réduction de puissance appropriée des composants et des principes de conception éprouvés sur le terrain. Les causes profondes (composants sous-dimensionnés, mauvaise qualité des connexions, conception thermique inadéquate, facteurs de stress environnementaux et défauts électriques) sont bien comprises, et des solutions d'ingénierie existent pour chacune d'elles.

Chez VIOX Electric, la gestion thermique est intégrée à chaque phase de la conception des boîtiers de raccordement solaires. Notre processus d'ingénierie comprend :

- Modélisation et validation thermiques : Analyse CFD de la distribution de la température interne dans les pires conditions de fonctionnement

- Méthodologie de réduction de puissance des composants : Sélection des barres omnibus, des bornes et des dispositifs de protection à l'aide de calculs de température spécifiques au site et de facteurs de réduction de puissance appropriés

- Systèmes de connexion de qualité : Bornes serrées en usine avec matériel de retenue à ressort, surfaces de contact en cuivre étamé et validation des cycles thermiques

- Enceintes à optimisation thermique : Construction en aluminium avec finitions de couleur claire, agencements internes optimisés et caractéristiques de dissipation thermique pour les environnements difficiles

Les boîtiers de raccordement VIOX sont soumis à des tests de validation thermique qui dépassent les exigences de la norme UL 1741, avec des tests d'élévation de température au courant nominal maximal plus une marge de sécurité de 25 % dans des conditions ambiantes élevées contrôlées. Notre équipe d'ingénierie fournit un soutien à l'analyse thermique et des calculs de réduction de puissance spécifiques au site pour aider les entrepreneurs et les entreprises d'ingénierie, d'approvisionnement et de construction à spécifier la bonne solution pour leurs conditions d'installation.

La prévention de la surchauffe nécessite un partenariat entre les fabricants, les ingénieurs de conception et les équipes d'installation. VIOX Electric s'engage à fournir non seulement des produits, mais aussi une expertise en ingénierie et des conseils en conception thermique pour assurer la fiabilité à long terme du système.

Pour les spécifications techniques, le soutien à l'analyse thermique ou les solutions de boîtiers de raccordement personnalisés optimisés pour votre environnement d'installation, contacter VIOX Électrique‘l'équipe d'ingénierie d'application de.