Réponse directe : Pourquoi l'acier inoxydable ne rouille pas

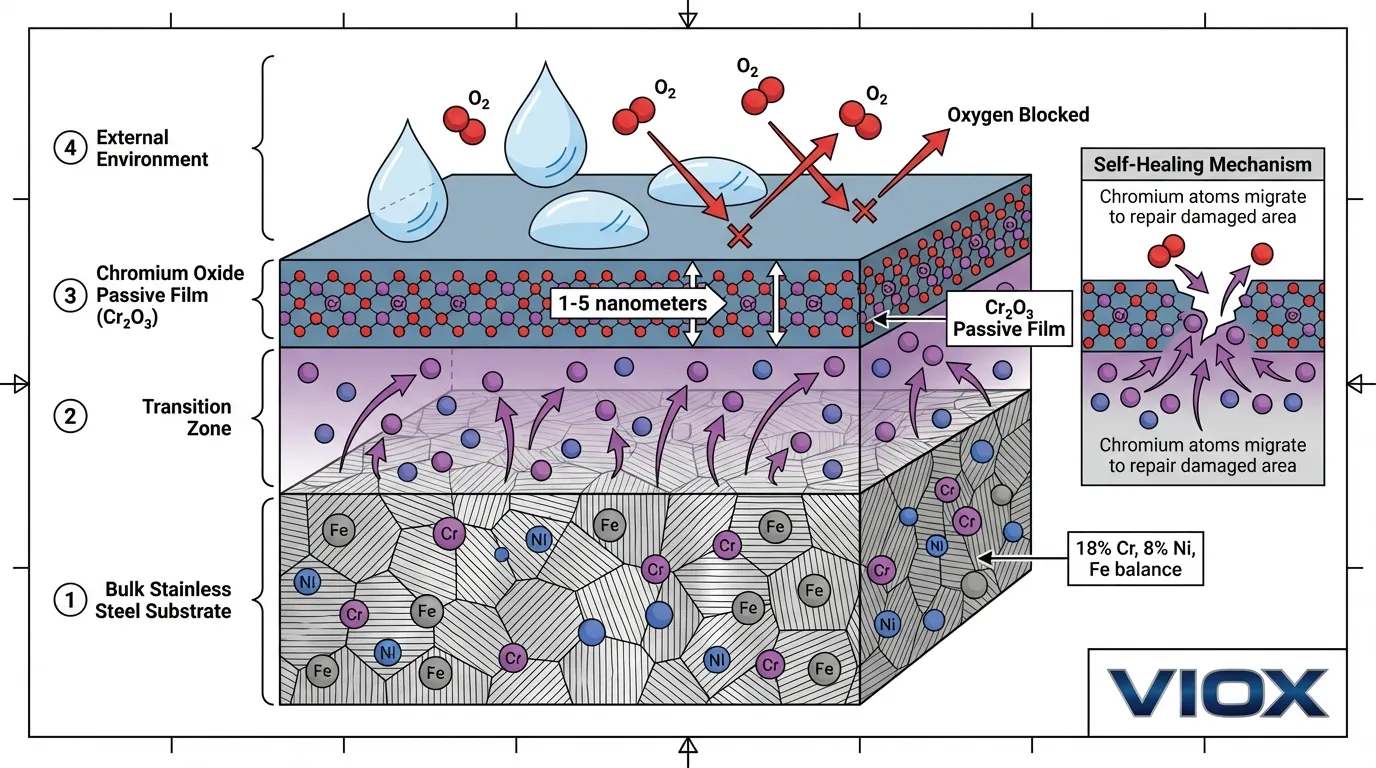

Les armoires en acier inoxydable résistent à la corrosion non pas parce qu'il s'agit de métaux “ nobles ” comme l'or ou le platine, mais grâce à un mécanisme de protection dynamique appelé passivation. Lorsque l'acier inoxydable contenant au moins 12 % de chrome est exposé à l'oxygène, il forme instantanément une couche d'oxyde de chrome ultra-mince (1 à 5 nanomètres) et transparente (Cr₂O₃) à sa surface. Ce film passif agit comme une barrière imperméable qui empêche les agents corrosifs (eau, oxygène, chlorures et acides) d'atteindre le métal sous-jacent. Le film est auto-cicatrisant : s'il est rayé ou endommagé, les atomes de chrome du métal massif migrent vers la surface et reforment spontanément la couche protectrice en quelques heures lorsqu'ils sont exposés à l'oxygène. Le nickel, généralement ajouté à 8-10 % dans les nuances austénitiques comme le 304 et le 316, étend cette protection aux environnements acides réducteurs (non oxydants) où l'oxyde de chrome seul se dissoudrait, tout en stabilisant la structure cristalline austénitique qui améliore les propriétés mécaniques et la formation uniforme du film.

Cet article explique le paradoxe électrochimique de l'acier inoxydable, les mécanismes moléculaires de la passivation et les implications pratiques pour la sélection des armoires électriques dans les environnements industriels.

Le paradoxe électrochimique : Pourquoi les métaux “ actifs ” ne se corrodent pas

Comprendre le potentiel d'électrode standard

Le potentiel d'électrode standard mesure la tendance d'un métal à perdre des électrons (s'oxyder) en solution aqueuse. Plus le potentiel est négatif, plus le métal est “ actif ” ou réactif. Les métaux avec des potentiels positifs sont considérés comme “ nobles ” et résistent à l'oxydation.

Potentiels d'électrode standard à 25 °C (par rapport à l'électrode à hydrogène standard)

| Système métal/ion | Potentiel standard (V) | Classification de la réactivité |

|---|---|---|

| Or (Au³⁺/Au) | +1.50 | Très noble (inerte) |

| Platine (Pt²⁺/Pt) | +1.18 | Noble |

| Argent (Ag⁺/Ag) | +0.80 | Noble |

| Cuivre (Cu²⁺/Cu) | +0.34 | Modérément noble |

| Hydrogène (H⁺/H₂) | 0.00 | Standard de référence |

| Nickel (Ni²⁺/Ni) | -0.23 | Métal actif |

| Fer (Fe²⁺/Fe) | -0.44 | Métal actif |

| Chrome (Cr³⁺/Cr) | -0.74 | Métal très actif |

| Zinc (Zn²⁺/Zn) | -0.76 | Très actif |

| Aluminium (Al³⁺/Al) | -1.66 | Extrêmement actif |

Le paradoxe devient clair : les principaux composants de l'acier inoxydable (fer, chrome et nickel) ont tous des potentiels d'électrode négatifs, ce qui indique qu'ils devraient se corroder facilement. Le chrome, à -0,74 V, est encore plus réactif que le fer (-0,44 V). D'un point de vue thermodynamique pur, ces métaux devraient s'oxyder agressivement lorsqu'ils sont exposés à l'humidité et à l'oxygène.

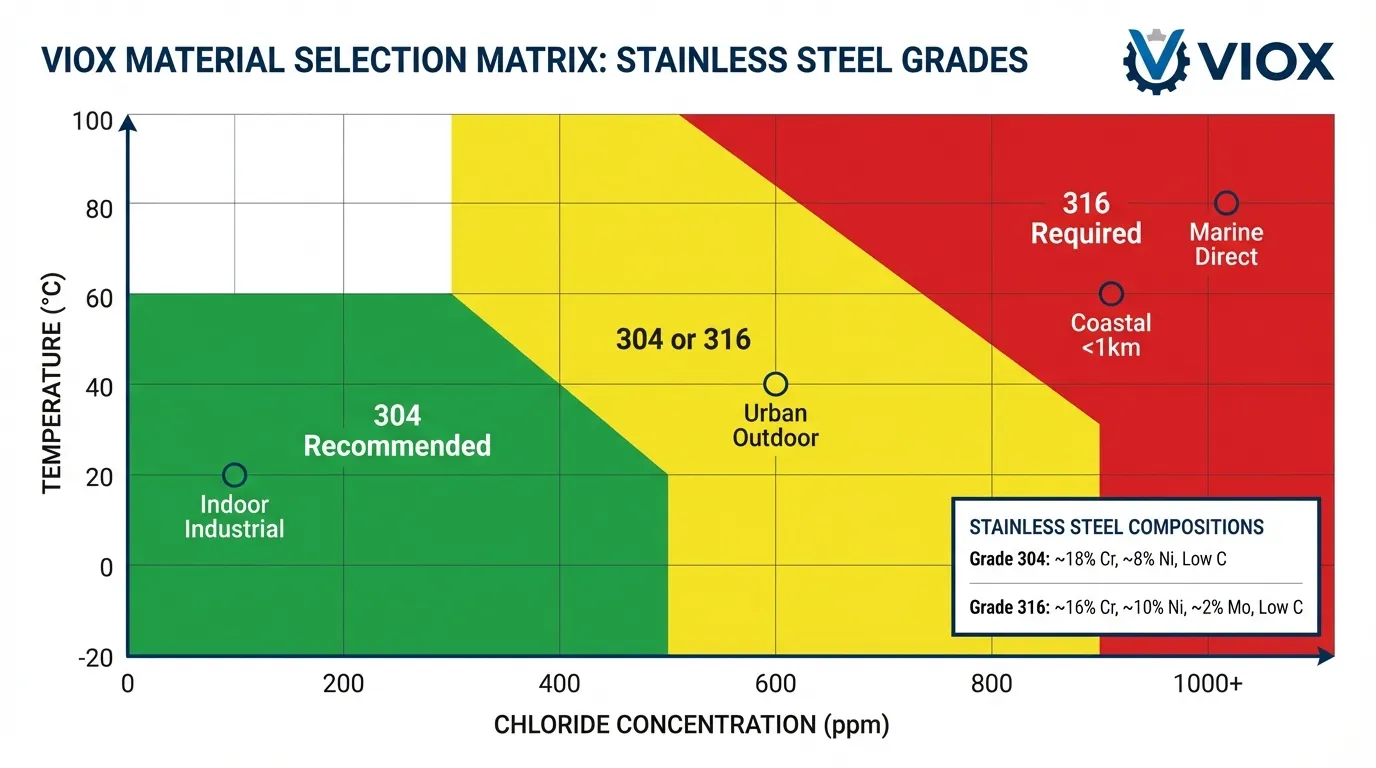

Pourtant, l'acier inoxydable 304 (18 % de chrome, 8 % de nickel) et l'acier inoxydable 316 (16 % de chrome, 10 % de nickel, 2 % de molybdène) présentent une résistance exceptionnelle à la corrosion dans des environnements où l'acier au carbone rouillerait complètement en quelques mois.

La résolution : La résistance à la corrosion de l'acier inoxydable n'est pas thermodynamique (stabilité inhérente) mais cinétique (formation d'une barrière protectrice). Les métaux sont toujours réactifs, mais leurs produits de réaction forment un bouclier protecteur qui ralentit considérablement la corrosion ultérieure.

Le mécanisme de passivation : Le rôle essentiel du chrome

Formation de la couche d'oxyde de chrome

Lorsque l'acier inoxydable est exposé à l'oxygène, que ce soit dans l'air, l'eau ou des produits chimiques oxydants, les atomes de chrome à la surface subissent une oxydation rapide :

4Cr + 3O₂ → 2Cr₂O₃

Cette réaction se produit en quelques millisecondes après l'exposition, formant un film continu d'oxyde de chrome. Les propriétés remarquables du film comprennent :

- Densité et structure : La couche de Cr₂O₃ est amorphe (non cristalline) et extrêmement dense, avec une structure qui bloque efficacement la diffusion de l'oxygène, des molécules d'eau et des ions corrosifs vers le substrat métallique sous-jacent.

- Épaisseur : Généralement de 1 à 5 nanomètres (0,001 à 0,005 micromètres), invisible à l'œil nu mais suffisante pour assurer une protection robuste. À titre de référence, un cheveu humain a un diamètre d'environ 80 000 nanomètres.

- Adhérence : La couche d'oxyde se lie fortement au substrat métallique par liaison chimique à l'interface métal-oxyde, empêchant la délamination même sous contrainte mécanique.

- Capacité d'auto-cicatrisation : La propriété la plus critique. Lorsque le film passif est endommagé par des rayures, une abrasion ou une attaque chimique localisée, le chrome de l'alliage massif migre vers la zone endommagée et réagit avec l'oxygène disponible pour reformer la couche protectrice. Cette régénération se produit généralement en 24 à 48 heures dans l'air et peut se produire en quelques minutes dans des environnements très oxygénés.

Pourquoi l'oxyde de fer échoue là où l'oxyde de chrome réussit

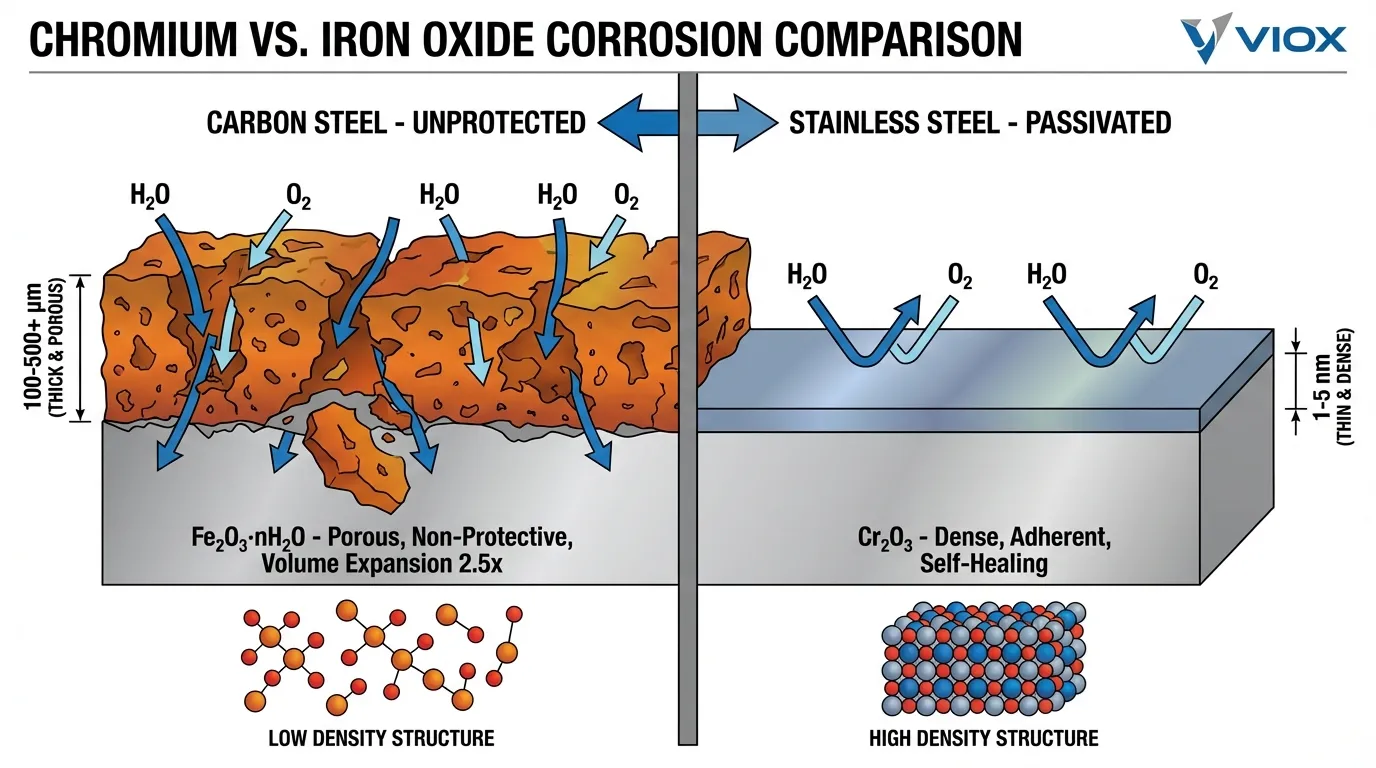

Le contraste avec l'acier au carbone ordinaire est instructif. Lorsque le fer s'oxyde, il forme de l'oxyde de fer (Fe₂O₃·nH₂O), communément appelé rouille. Ce matériau a des propriétés fondamentalement différentes :

- Structure poreuse : L'oxyde de fer est faiblement tassé avec des pores interconnectés qui permettent la pénétration continue de l'eau et de l'oxygène vers le métal sous-jacent.

- Expansion du volume : L'oxyde de fer occupe environ 2,5 fois le volume du fer à partir duquel il s'est formé. Cette expansion crée des contraintes internes qui provoquent la fissuration et l'écaillage (détachement) de l'oxyde, exposant continuellement le métal frais à la corrosion.

- Non adhérent : La couche d'oxyde ne se lie pas fortement au substrat et se détache facilement, n'offrant aucune protection à long terme.

- Dégradation progressive : La formation de rouille s'auto-accélère. Au fur et à mesure que la couche d'oxyde s'accumule et s'écaille, la corrosion pénètre plus profondément dans le métal jusqu'à ce qu'une défaillance structurelle se produise.

En revanche, l'oxyde de chrome est compact, adhérent et auto-entretenu, transformant un métal thermodynamiquement actif en un métal cinétiquement protégé.

Le seuil de 12 % de chrome

Des recherches approfondies ont établi que l'acier inoxydable nécessite un minimum de 12 % de chrome en poids pour former un film passif continu et stable. En dessous de ce seuil, les îlots d'oxyde de chrome sont discontinus, laissant des espaces où le fer peut s'oxyder et initier la corrosion. Au-dessus de 12 %, le film passif devient de plus en plus robuste :

- 12-14 % Cr : Résistance de base à la corrosion dans les environnements doux (nuances ferritiques comme 410, 430)

- 16-18% Cr : Résistance améliorée adaptée à la plupart des applications industrielles (austénitique 304 : 18% Cr, 8% Ni)

- 16-18% Cr + 2-3% Mo : Résistance supérieure aux chlorures et aux acides (austénitique 316 : 16% Cr, 10% Ni, 2% Mo)

Une teneur plus élevée en chrome augmente le rapport chrome/fer dans le film passif, le rendant plus stable et résistant à la dégradation dans les environnements agressifs.

Le double rôle du nickel : protection contre la corrosion et stabilisation structurelle

Protection dans les environnements réducteurs

Bien que l'oxyde de chrome excelle dans les environnements oxydants (air, acide nitrique, sels oxydants), il est vulnérable dans les conditions acides réductrices (non oxydantes). Dans l'acide sulfurique dilué ou l'acide chlorhydrique, le film de Cr₂O₃ peut se dissoudre, exposant le métal de base à l'attaque.

Le nickel répond à cette limitation par deux mécanismes :

- Résistance inhérente aux acides : Le potentiel d'électrode du nickel (-0,23V) est moins négatif que celui du fer (-0,44V) ou du chrome (-0,74V), ce qui le rend intrinsèquement plus résistant aux attaques acides. Lorsque le nickel est allié à l'acier inoxydable, il fournit un “tampon” qui ralentit la corrosion même lorsque le film d'oxyde de chrome est compromis.

- Modification du film passif : Le nickel s'incorpore dans la structure du film passif, créant une couche mixte d'oxyde de chrome et de nickel. Ce film modifié présente une stabilité améliorée dans les acides réducteurs par rapport à l'oxyde de chrome pur.

Le résultat pratique : les aciers inoxydables austénitiques contenant 8 à 10 % de nickel (comme le 304 et le 316) résistent à une gamme beaucoup plus large de milieux corrosifs que les nuances ferritiques (qui contiennent du chrome mais peu ou pas de nickel).

Stabilisation de l'austénite et propriétés mécaniques

La deuxième fonction essentielle du nickel est métallurgique. Dans le système fer-chrome-nickel, le nickel est un “stabilisateur d'austénite” - il favorise la formation de la structure cristalline cubique à faces centrées (CFC) connue sous le nom d'austénite, qui reste stable à température ambiante.

Pourquoi l'austénite est importante pour la résistance à la corrosion :

- Microstructure uniforme : Les aciers inoxydables austénitiques ont une structure monophasée sans les limites ferrite-martensite présentes dans les autres nuances. Les joints de grains et les interfaces de phase sont des sites préférentiels pour l'initiation de la corrosion. Moins de limites signifie moins de points faibles.

- Ductilité améliorée : La structure austénitique offre une excellente formabilité et ténacité, permettant la fabrication de géométries d'enceintes complexes sans fissuration ni problèmes d'écrouissage qui pourraient compromettre le film passif.

- Propriétés non magnétiques : Les nuances austénitiques sont non magnétiques, ce qui est avantageux dans les boîtiers électriques contenant des instruments sensibles ou dans les applications où la perméabilité magnétique doit être minimisée.

- Performance cryogénique : Les aciers inoxydables austénitiques conservent leur ductilité et leur ténacité à des températures extrêmement basses, contrairement aux nuances ferritiques et martensitiques qui deviennent fragiles. Cela rend les 304 et 316 adaptés aux applications cryogéniques.

Les compositions austénitiques typiques nécessitent 8 à 10 % de nickel pour stabiliser la phase austénitique dans les aciers à 18 % de chrome. Une teneur plus faible en nickel entraîne une transformation partielle en ferrite ou en martensite, ce qui peut réduire la résistance à la corrosion et la ténacité.

Comparaison des nuances d'acier inoxydable pour les boîtiers électriques

Acier inoxydable 304 : le cheval de trait à usage général

Composition : 18% Cr, 8% Ni, le reste Fe (souvent appelé acier inoxydable “18-8”)

Caractéristiques de passivation :

- Forme un film passif stable de Cr₂O₃ dans l'air et la plupart des environnements aqueux

- Auto-cicatrisation dans des conditions oxydantes

- Résistant à la corrosion atmosphérique, aux acides alimentaires, aux produits chimiques organiques et à de nombreux produits chimiques inorganiques

Applications optimales :

- Boîtiers électriques intérieurs dans les installations industrielles

- Équipement de transformation des aliments et des boissons

- Environnements de fabrication pharmaceutique

- Installations urbaines en extérieur (non côtières)

- Boîtiers NEMA 4X à usage général

Limites :

- Sensible à la corrosion par piqûres et à la corrosion caverneuse dans les environnements à forte concentration de chlorures (>100 ppm Cl⁻)

- Non recommandé pour une exposition côtière directe ou des applications marines

- Peut subir une fissuration par corrosion sous contrainte dans des solutions de chlorure chaudes

Coût: Modéré (prime de 20 à 35 % par rapport à l'acier au carbone)

Acier inoxydable 316 : résistance améliorée aux chlorures

Composition : 16% Cr, 10% Ni, 2-3% Mo, le reste Fe

Caractéristiques de passivation :

- L'enrichissement en molybdène dans le film passif offre une résistance supérieure à la piqûre induite par les chlorures

- Stabilité améliorée du film dans les environnements acides

- Maintient la passivité dans des concentrations de chlorure plus élevées (jusqu'à 1000 ppm)

Applications optimales :

- Installations électriques côtières et marines

- Usines de traitement chimique manipulant des composés chlorés

- Installations de traitement des eaux usées

- Plateformes pétrolières et gazières offshore

- Zones exposées au sel de déneigement

- Environnements de lavage à haute teneur en chlorures

Limites :

- Coût plus élevé (prime de 60 à 100 % par rapport à l'acier au carbone, 30 à 40 % par rapport au 304)

- Légèrement plus difficile à usiner et à former que le 304

Coût: Élevé (mais justifié par une durée de vie prolongée dans des environnements difficiles)

Matrice de décision de sélection des matériaux

| Environnement | Exposition aux chlorures | Température | Nuance recommandée | Durée de vie prévue |

|---|---|---|---|---|

| Intérieur contrôlé | <50 ppm | 0-60°C | 304 | 30-40 ans |

| Extérieur urbain | 50-100 ppm | -20 à 60°C | 304 | 25-30 ans |

| Industrie légère | 100-200 ppm | 0-80°C | 304 ou 316 | 20-30 ans |

| Côtier (>1 km de l'océan) | 200-500 ppm | -10 à 60°C | 316 | 25-35 ans |

| Côtier (<1 km de l'océan) | 500-1000 ppm | -10 à 60°C | 316 | 20-30 ans |

| Exposition marine directe | >1000 ppm | -10 à 60°C | 316L ou duplex | 15-25 ans |

| Traitement chimique | Variable | 0-100°C | 316 ou alliage supérieur | 15-30 ans |

Passivation en pratique : Fabrication et maintenance

Traitements de passivation en fabrication

Pendant la fabrication (soudure, usinage, formage), le film passif naturel peut être endommagé ou contaminé par des particules de fer libre provenant des outils. Les traitements de passivation en fabrication restaurent une résistance à la corrosion optimale :

Passivation à l'acide citrique (ASTM A967) :

- Procédé écologique et non toxique

- Élimine sélectivement le fer libre tout en préservant le chrome et le nickel

- Traitement typique : acide citrique à 4-10 % à 21-66 °C pendant 4-30 minutes

- Préféré pour les nuances 304 et 316 dans la plupart des applications

Passivation à l'acide nitrique (ASTM A967, AMS 2700) :

- Méthode traditionnelle utilisant de l'acide nitrique à 20-25 % à 49-66 °C

- Une oxydation plus agressive accélère la formation du film passif

- Nécessaire pour les nuances à haute teneur en carbone ou les surfaces fortement contaminées

- Les préoccupations environnementales et de sécurité ont réduit son utilisation

Électropolissage :

- Procédé électrochimique qui élimine une fine couche de surface (5-25 micromètres)

- Produit une surface ultra-lisse avec un film passif amélioré

- Augmente le rapport chrome/fer à la surface

- Traitement haut de gamme pour les applications pharmaceutiques, de semi-conducteurs et critiques

Après la passivation, l'enceinte doit être soigneusement rincée à l'eau déminéralisée et laissée sécher à l'air. Le film passif se développe complètement en 24 à 48 heures lorsque le chrome à la surface réagit avec l'oxygène atmosphérique.

Maintenance sur site et restauration du film passif

Les enceintes en acier inoxydable correctement spécifiées nécessitent un entretien minimal, mais une inspection périodique assure des performances à long terme :

- Inspection visuelle trimestrielle : Vérifiez la contamination de la surface (dépôts de fer, accumulation organique), vérifiez l'intégrité du joint et recherchez une décoloration.

- Nettoyage annuel : Éliminez les dépôts de surface avec un détergent doux et de l'eau. Le processus de nettoyage lui-même aide à restaurer le film passif en exposant du chrome frais à l'oxygène.

- Test du film passif : Utilisez le test au sulfate de cuivre (ASTM A380) pour détecter le fer libre ou le test au ferroxyle pour identifier les zones avec une passivation inadéquate.

- Maintenance de l'installation côtière : Un rinçage mensuel à l'eau douce pour éliminer l'accumulation de sel empêche l'accumulation de chlorure qui peut submerger le film passif.

Performances réelles : études de cas

Pour des informations plus détaillées sur le classement environnemental, consultez notre guide sur grade de résistance à la corrosion et durée de vie prévue des pièces métalliques.

Étude de cas 1 : Usine de transformation alimentaire (acier inoxydable 304)

Application : Enceintes de commande électrique dans une usine de transformation laitière avec lavage quotidien à haute pression à l'aide de nettoyants alcalins chlorés à 60 °C.

Résultats de performance : 15 ans de fonctionnement continu sans corrosion. La combinaison d'une teneur en chrome de 18 % et d'une surface électropolie a empêché l'adhérence bactérienne et maintenu le film passif.

Étude de cas 2 : Sous-station côtière (acier inoxydable 316)

Application : Enceintes de distribution électrique extérieures dans une sous-station côtière à 800 mètres de l'océan.

Résultats de performance : 12 ans de fonctionnement avec un entretien minimal. Le molybdène dans la nuance 316 a fourni une résistance critique à la piqûre de chlorure, avec seulement une légère coloration de surface observée sur les surfaces horizontales.

Étude de cas 3 : Usine de transformation chimique (acier inoxydable 316L)

Application : Boîtes de jonction et enceintes de commande dans la zone de stockage d'acide sulfurique.

Résultats de performance : 10 ans de fonctionnement dans un environnement très agressif. La teneur élevée en nickel dans le 316L a assuré une protection dans un environnement acide réducteur où l'oxyde de chrome seul serait insuffisant.

Comparaison de l'acier inoxydable avec d'autres matériaux d'enceinte

Pour un guide complet sur la sélection des matériaux, veuillez consulter notre guide de sélection des matériaux d'enceinte électrique.

Acier inoxydable contre aluminium

| Propriété | Acier inoxydable 316 | Aluminium 5052 | Avantage |

|---|---|---|---|

| Mécanisme de corrosion | Passivation à l'oxyde de chrome | Couche d'oxyde d'aluminium | Égalité (tous deux passifs) |

| Résistance aux chlorures | Excellent (avec Mo) | Bon (nécessite un revêtement) | Acier inoxydable |

| Résistance aux acides | Excellent | Faible à modérée | Acier inoxydable |

| Résistance aux alcalis | Excellent | Pauvre | Acier inoxydable |

| Poids | 8,0 g/cm³ | 2,68 g/cm³ | Aluminium (66% plus léger) |

| Résistance mécanique | 485-690 MPa | 193-290 MPa | Acier inoxydable |

| **Conductivité électrique** | 16,3 W/m·K | 138 W/m·K | Aluminium (dissipation thermique) |

| Coût | Haute | Modéré | Aluminium |

| Durée de vie (côtière) | 25-35 ans | 25-35 ans (revêtu) | Égalité |

Pour plus de détails de comparaison, consultez notre article sur la résistance à la corrosion des boîtiers de jonction en acier inoxydable vs aluminium.

Conseils de sélection : Choisissez l'acier inoxydable pour la résistance chimique, la résistance mécanique et les applications de qualité alimentaire. Choisissez l'aluminium pour les installations sensibles au poids, les exigences de dissipation thermique et l'optimisation des coûts dans les environnements modérés.

Acier inoxydable vs acier au carbone revêtu de poudre

| Propriété | Acier inoxydable 304 | Acier au carbone revêtu de poudre | Avantage |

|---|---|---|---|

| Protection contre la corrosion | Intrinsèque (film passif) | Extrinsèque (barrière de revêtement) | Acier inoxydable |

| Réponse aux dommages du revêtement | Auto-cicatrisation | Défaillance progressive | Acier inoxydable |

| Maintenance | Minime | Nouveau revêtement périodique | Acier inoxydable |

| Coût initial | Haute | Faible | Acier au carbone |

| Coût du cycle de vie (difficile) | Plus bas | Plus élevé | Acier inoxydable |

Conseils de sélection : L'acier au carbone revêtu de poudre est rentable pour les environnements intérieurs contrôlés avec un risque de corrosion minimal. L'acier inoxydable est supérieur pour les applications extérieures, côtières, chimiques ou de qualité alimentaire où les dommages au revêtement entraîneraient une corrosion rapide.

Recommandations pratiques pour la spécification des boîtiers en acier inoxydable

Liste de contrôle d'évaluation environnementale

Avant de spécifier le matériau du boîtier, évaluez systématiquement :

Conditions atmosphériques :

- Distance de la côte (le cas échéant)

- Taux de dépôt de chlorure (ppm)

- Polluants industriels (SO₂, NOₓ)

- Plage d'humidité et fréquence de condensation

- Extrêmes de température et cycles

Exposition chimique :

- Acides (type, concentration, température)

- Alcalis (type, concentration)

- Solvants organiques

- Produits chimiques de nettoyage et fréquence

- Potentiel de condensation chimique

Directives de sélection de qualité

Choisissez 304 lorsque :

- Installation intérieure ou extérieure abritée

- Exposition au chlorure <100 ppm

- Pas de contact direct acide/alcali

- L'optimisation des coûts est importante

- Application de qualité alimentaire ou pharmaceutique (non marine)

Choisissez 316 lorsque :

- Emplacement côtier (à moins de 5 km de l'océan)

- Exposition au chlorure >100 ppm

- Environnement de traitement chimique

- Application marine ou offshore

- Exposition au sel de dégivrage

- La durée de vie maximale est une priorité

Impact de la sélection de la finition sur la passivation

- Finition brossée #4 : Bonne résistance à la corrosion, masque les rayures, convient à la plupart des applications industrielles.

- Finition usine #2B : Lisse, excellente résistance à la corrosion, coût le plus bas, adéquat pour les applications non esthétiques.

- Électropoli : Ultra-lisse, résistance supérieure à la corrosion, plus facile à nettoyer, requis pour les applications pharmaceutiques.

- Passivé : Traitement chimique pour éliminer le fer libre et optimiser la formation d'un film passif ; recommandé pour tous les boîtiers fabriqués.

Idées fausses courantes sur la corrosion de l'acier inoxydable

Mythe 1 : “ L'acier inoxydable ne rouille jamais ”

La réalité: L'acier inoxydable peut se corroder dans des conditions spécifiques telles que la piqûre par les chlorures, la corrosion caverneuse dans les zones stagnantes, la fissuration par corrosion sous contrainte à haute température ou la corrosion galvanique lorsqu'il est couplé à des métaux nobles. Une sélection et un entretien appropriés préviennent ces défaillances.

Mythe 2 : “ Une teneur plus élevée en chrome signifie toujours une meilleure résistance à la corrosion ”

La réalité: Bien qu'essentiel, un excès de chrome (>20 %) peut réduire la ténacité. La plage optimale est de 16 à 18 %, avec l'ajout de molybdène (2 à 3 %) offrant une résistance aux chlorures plus efficace que l'augmentation du chrome seul.

Mythe 3 : “ L'acier inoxydable n'a pas besoin d'entretien ”

La réalité: Un nettoyage et une inspection périodiques optimisent les performances en éliminant les contaminants et en permettant la détection précoce des problèmes. Une armoire bien entretenue peut durer 30 à 40 ans.

Mythe 4 : “ Toutes les nuances d'acier inoxydable sont aptes au contact alimentaire ”

La réalité: La certification nécessite des finitions spécifiques (électropolies ou #4), une passivation appropriée et la conformité aux normes (FDA, 3-A). Les nuances ferritiques ne sont généralement pas de qualité alimentaire.

Principaux enseignements

- La passivation est un mécanisme cinétique : Les métaux actifs sont protégés par une barrière d'oxyde de chrome auto-formée et auto-cicatrisante.

- Le chrome est essentiel : Un minimum de 12 % de Cr est requis ; le film d'oxyde est ultra-mince (1 à 5 nm), dense et adhérent.

- Le nickel étend la protection : Il protège dans les environnements réducteurs et stabilise la structure austénitique.

- 304 vs. 316 : Le 316 contient du molybdène pour une résistance supérieure aux chlorures, essentielle pour une utilisation côtière/marine.

- Impacts de la fabrication : La fabrication peut endommager le film ; les traitements de passivation le restaurent.

- L'entretien est important : Un nettoyage et une inspection réguliers assurent des décennies de durée de vie.

Foire Aux Questions

Q1 : Combien de temps faut-il pour que le film passif se forme après un dommage de surface ?

Dans l'air à température ambiante, le film atteint 80 à 90 % de sa pleine capacité de protection en 24 heures et se stabilise complètement en 48 heures.

Q2 : Puis-je utiliser de l'acier inoxydable 304 dans les environnements côtiers ?

Pour une exposition côtière directe (à moins de 1 km de l'océan), la nuance 316 est fortement recommandée. Le 304 peut être utilisé en cas d'exposition côtière légère avec un entretien fréquent, mais il est sujet à la piqûre.

Q3 : Qu'est-ce qui cause la “ coloration thé ” sur l'acier inoxydable et est-ce nocif ?

La coloration thé est une décoloration superficielle due à une contamination externe par le fer. Elle ne compromet pas l'intégrité structurelle, mais doit être nettoyée pour éviter la corrosion localisée.

Q4 : Comment la soudure affecte-t-elle le film passif ?

La chaleur de la soudure peut provoquer une sensibilisation et une formation d'oxyde. L'utilisation de nuances à faible teneur en carbone (série L) et la passivation post-soudure restaurent la résistance à la corrosion.

Q5 : L'électropolissage vaut-il le coût supplémentaire ?

Il est justifié pour la nettoyabilité pharmaceutique/alimentaire, la résistance maximale à la corrosion dans les environnements agressifs ou les exigences esthétiques.

Q6 : Les armoires en acier inoxydable peuvent-elles être réparées si elles sont endommagées ?

Oui. Les dommages mécaniques peuvent être polis et le film passif se reformera naturellement. Les dommages causés par la corrosion peuvent être meulés et repassivés chimiquement.

Conclusion : Ingénierie de la résistance à la corrosion grâce à la science des matériaux

La remarquable résistance à la corrosion des armoires électriques en acier inoxydable n'est pas magique : elle est le résultat d'une science des matériaux précise. En comprenant le paradoxe électrochimique (métaux actifs protégés par des barrières cinétiques), les mécanismes moléculaires de la passivation de l'oxyde de chrome et le rôle complémentaire du nickel dans l'extension de la protection, les ingénieurs peuvent prendre des décisions éclairées qui optimisent les performances de l'armoire, sa durée de vie et son coût total de possession.

VIOX Electric fabrique des armoires électriques en acier inoxydable dans les nuances 304 et 316, conçues pour répondre aux exigences NEMA 4X et IP66/IP67 pour les environnements industriels difficiles. Nos armoires sont dotées d'une passivation de fabrication appropriée, d'une construction soudée avec précision et d'une quincaillerie résistante à la corrosion pour garantir que le film passif maintient sa fonction de protection pendant des décennies de service.

Pour obtenir une assistance technique dans le choix de la nuance d'acier inoxydable optimale pour vos conditions environnementales spécifiques, contactez l'équipe d'ingénierie de VIOX Electric.