Introduction : Quand la soudure des contacts devient un défaut fatal

Un technicien de fabrication s'approche d'une presse à emboutir pour dégager un blocage de matériau. Le bouton d'arrêt d'urgence a été enfoncé, la machine semble hors tension et le panneau de commande indique un état sûr. Il introduit sa main dans la cavité de la presse. Sans avertissement, le vérin de 50 tonnes descend, lui écrasant la main. L'enquête révèle le coupable : un contact principal soudé dans un contacteur standard, tandis que son contact auxiliaire signalait faussement “ sécurité ” au relais de sécurité. Si le système avait utilisé un contacteur de sécurité avec des contacts à guidage forcé, l'auxiliaire à liaison mécanique serait resté ouvert, empêchant le faux signal de sécurité et la tragédie.

Ce scénario illustre pourquoi la distinction entre les contacteurs de sécurité et les contacteurs standard représente plus qu'une spécification technique : c'est la différence entre la conformité et la catastrophe. Chez VIOX Electric, un fabricant B2B leader d'équipements électriques industriels, nous concevons des contacteurs standard et de sécurité conçus pour répondre aux exigences précises de leurs applications respectives. Cet article explique les différences mécaniques et électriques essentielles entre ces deux types de contacteurs, quand les contacteurs de sécurité sont légalement obligatoires et comment la technologie des contacts à guidage forcé empêche le mode de défaillance exact que les contacteurs standard ne peuvent pas résoudre.

Qu'est-ce qu'un contacteur standard ?

Un contacteur standard est un dispositif de commutation à commande électromagnétique conçu pour contrôler les circuits de puissance électrique, généralement les moteurs, l'éclairage, les éléments chauffants et les batteries de condensateurs. Ces bêtes de somme industrielles gèrent les cycles de commutation répétitifs qui détruiraient rapidement les interrupteurs manuels, ce qui les rend indispensables dans l'automatisation et le contrôle des processus.

Composants principaux et principes de fonctionnement

- Bobine électromagnétique : L'élément de commande qui, lorsqu'il est alimenté, crée un champ magnétique pour actionner le contacteur. Disponible en différentes tensions nominales (24 VAC, 120 VAC, 230 VAC, 480 VAC) pour correspondre aux exigences du système de commande.

- Contacts de puissance principaux : Contacts robustes conçus pour la commutation de courant élevé. Il s'agit généralement de configurations tripolaires pour la commande de moteur triphasé, bien qu'il existe des variantes unipolaires et tétrapolaires. Les matériaux de contact utilisent des alliages d'argent (oxyde d'argent-cadmium ou oxyde d'argent-étain) qui résistent à l'érosion par arc pendant la commutation.

- Contacts auxiliaires : Contacts de commande plus petits liés mécaniquement au mouvement du contact principal, fournissant des signaux de rétroaction pour les circuits de commande, le verrouillage et l'indication. Dans les contacteurs standard, ces contacts auxiliaires fonctionnent indépendamment : ils se déplacent avec les contacts principaux, mais ne sont pas mécaniquement contraints dans leur relation les uns avec les autres.

- Mécanisme de rappel à ressort : La pression du ressort garantit que les contacts s'ouvrent lorsque la bobine est hors tension, fournissant le comportement de sécurité intégrée “ normalement ouvert ” essentiel pour la commande du moteur.

Applications industrielles

Les contacteurs standard excellent dans les applications d'automatisation générales où le contacteur lui-même n'exécute pas de fonction de sécurité : commande de moteur de convoyeur, commutation de compresseur CVC, opérations de pompe, chauffage de processus et machines de production où la sécurité est assurée par d'autres moyens (désactivation sûre du couple VFD, circuits de relais de sécurité séparés).

Systèmes d'évaluation

- Normes NEMA (Amérique du Nord) : classent les contacteurs par taille (00, 0, 1, 2, 3, etc.) avec des facteurs de service intégrés, en mettant l'accent sur une capacité de surcharge robuste.

- Normes CEI (internationales) : évaluent les contacteurs par catégorie d'utilisation (AC-3 pour les moteurs, AC-4 pour le démarrage de moteur intensif) avec des valeurs nominales de courant précises, nécessitant une connaissance détaillée de l'application pour une sélection appropriée.

Les contacteurs standard répondent aux exigences générales de performance de la norme CEI 60947-4-1, mais n'ont pas les caractéristiques de sécurité spécifiques exigées par l'annexe F de la norme CEI 60947-4-1 (contacts miroirs) ou l'annexe L de la norme CEI 60947-5-1 (contacts à liaison mécanique) qui définissent les contacteurs de sécurité.

Qu'est-ce qu'un contacteur de sécurité ?

Un contacteur de sécurité est un dispositif de commutation électromagnétique spécialisé conçu spécifiquement pour les applications critiques pour la sécurité où le fait de ne pas couper l'alimentation pourrait entraîner des blessures ou la mort du personnel. Contrairement aux contacteurs standard, les contacteurs de sécurité intègrent des mécanismes de contact à guidage forcé et des caractéristiques de conception qui offrent des capacités de déconnexion vérifiables et de détection des défauts requises par les normes de sécurité fonctionnelle.

Caractéristiques de conception spécifiques à la sécurité

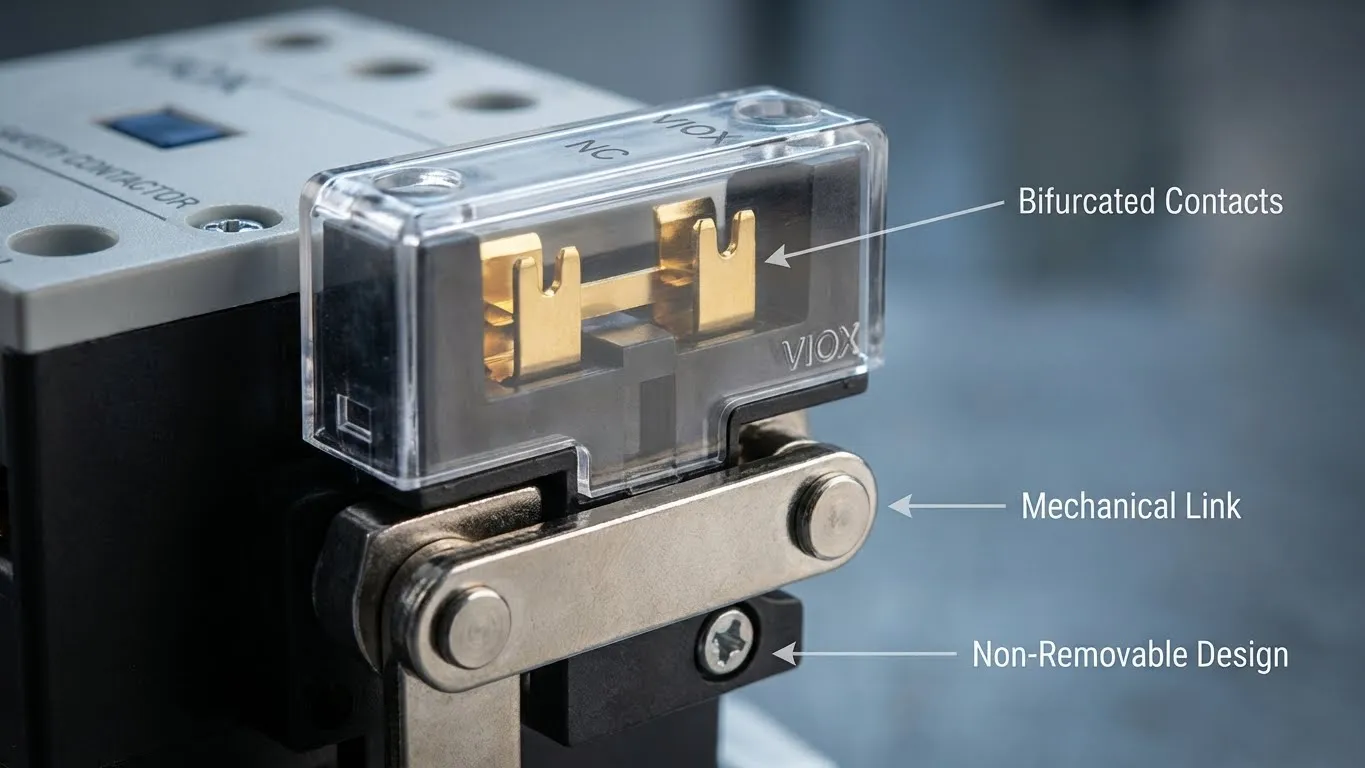

- Contacts à guidage forcé (CEI 60947-5-1 Annexe L) : La caractéristique déterminante des contacteurs de sécurité. Une liaison mécanique rigide relie physiquement tous les jeux de contacts, à la fois normalement ouverts (NO) et normalement fermés (NF), garantissant qu'ils ne peuvent pas être dans des états contradictoires. Si un contact principal normalement ouvert se soude en position fermée en raison de dommages causés par un arc, la liaison mécanique empêche physiquement le contact auxiliaire normalement fermé de se fermer, fournissant une indication positive de l'état de défaut.

- Contacts miroirs (CEI 60947-4-1 Annexe F) : Un type spécialisé de disposition de contact auxiliaire où le contact auxiliaire NF fournit une rétroaction surveillant spécifiquement l'état du contact principal. Le contact miroir ne peut pas se fermer lorsqu'un contact de puissance principal est soudé en position fermée, garantissant que les systèmes de surveillance de la sécurité reçoivent des informations précises sur la position du contact, même en cas de défaut.

- Fonctionnement inviolable : Les contacteurs de sécurité éliminent les mécanismes de fonctionnement manuel du panneau avant présents dans les contacteurs standard. Cela empêche la mise sous tension non autorisée ou accidentelle pendant la maintenance, une exigence de sécurité essentielle. Certains fabricants utilisent des couvercles de protection sur toutes les fonctions de test manuel, garantissant un fonctionnement uniquement par le biais de procédures délibérées.

- Identification visuelle : Les contacteurs de sécurité présentent des couleurs de boîtier distinctives, généralement jaune (RAL 1004) ou or, parfois rouge, ce qui les rend instantanément reconnaissables dans les panneaux de commande. Ce code couleur empêche le remplacement accidentel par des contacteurs standard pendant la maintenance et identifie clairement les composants critiques pour la sécurité lors des inspections.

- Contacts auxiliaires non amovibles : Contrairement aux contacteurs standard où des blocs de contacts auxiliaires peuvent être ajoutés ou retirés, les contacteurs de sécurité intègrent des contacts auxiliaires de manière permanente. Cela empêche une configuration incorrecte et garantit que le mécanisme à guidage forcé reste intact.

Applications nécessitant des contacteurs de sécurité

Les contacteurs de sécurité sont obligatoires dans les applications où le fonctionnement du contacteur a un impact direct sur la sécurité du personnel : circuits d'arrêt d'urgence, interverrouillages de porte de sécurité, postes de commande à deux mains, interfaces de barrière immatérielle, systèmes de tapis de sécurité et toute application nécessitant une architecture de sécurité de catégorie 3 ou de catégorie 4 selon la norme EN ISO 13849-1.

Les différences essentielles : Contacts à guidage forcé et contacts miroirs

La compréhension de la technologie des contacts à guidage forcé révèle pourquoi les contacteurs de sécurité peuvent empêcher les défaillances que les contacteurs standard ne peuvent pas détecter. Cette innovation mécanique résout le mode de défaillance le plus dangereux dans la commutation électromagnétique : la soudure des contacts.

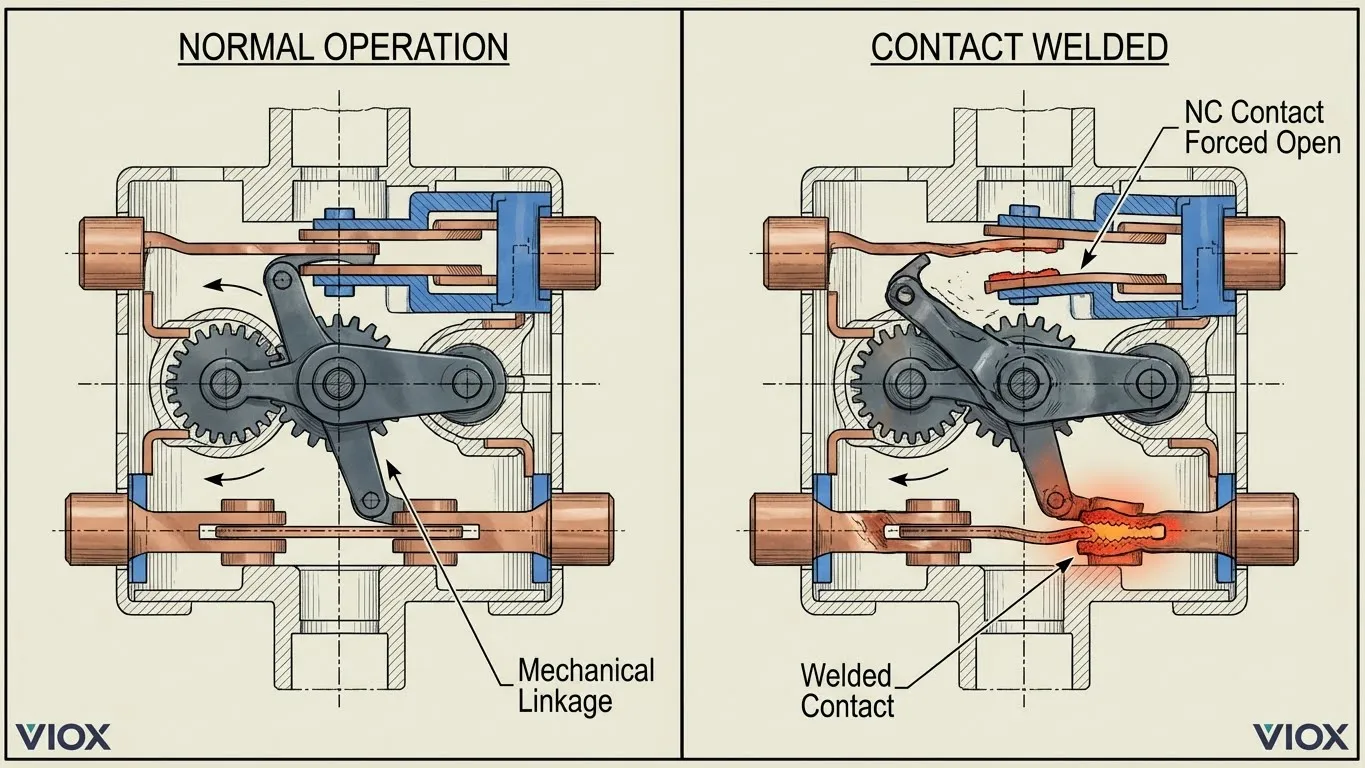

Soudure des contacts : Le mode de défaillance caché

Pendant les opérations de commutation normales, en particulier dans des conditions de démarrage du moteur avec des courants d'appel 6 à 10 fois supérieurs au courant de fonctionnement, des arcs électriques se forment entre les contacts d'ouverture. Sur des milliers de cycles, l'énergie de l'arc peut souder partiellement les contacts ensemble. Dans les contacteurs standard, les contacts principaux soudés créent une condition dangereuse : l'alimentation reste connectée même lorsque le circuit de commande commande “ arrêt ”, mais les contacts auxiliaires peuvent toujours indiquer “ sécurité ” car ils fonctionnent indépendamment des contacts principaux.

Mécanisme de contact à guidage forcé

Les contacts à guidage forcé utilisent une liaison mécanique rigide, généralement une barre isolante moulée avec précision, qui relie physiquement tous les ensembles de contacts. Cette liaison fonctionne selon un principe simple mais sûr : si un contact normalement ouvert ne peut pas s'ouvrir (en raison d'une soudure), la liaison mécanique empêche tout contact normalement fermé de se fermer.

- Fonctionnement normal : Lorsque la bobine est alimentée, la barre de liaison déplace tous les contacts simultanément : les contacts NO se ferment, les contacts NF s'ouvrent. Lorsque la bobine est hors tension, la pression du ressort déplace la liaison en sens inverse : les contacts NO s'ouvrent, les contacts NF se ferment.

- Mode de défaillance (contact soudé) : Si un contact NO principal se soude en position fermée, il devient mécaniquement “ bloqué ”. Lorsque la bobine est hors tension, la barre de liaison tente de se déplacer, mais elle est bloquée par le contact soudé. Étant donné que le contact auxiliaire NF est rigidement lié à cette même barre, il ne peut pas se fermer. Le relais de surveillance de la sécurité reçoit un signal “ ouvert ” continu du contact NF, indiquant un état de défaut plutôt qu'un faux signal “ sécurité ”.”

Ce mécanisme fournit une rétroaction de sécurité positive: le système de sécurité ne se contente pas de supposer que les contacts principaux se sont ouverts en fonction de la mise hors tension de la bobine : il reçoit une vérification mécanique par l'état du contact NF.

Contacts miroirs : CEI 60947-4-1 Annexe F

Les contacts miroirs représentent une mise en œuvre spécifique du concept de guidage forcé axée sur les applications de contacteurs de puissance. Le terme “ miroir ” reflète la façon dont ces contacts auxiliaires NF “ reflètent ” l'état inverse des contacts de puissance principaux. La norme CEI 60947-4-1 Annexe F spécifie que les contacts miroirs doivent rester ouverts lorsque les pôles de puissance sont soudés, fournissant une rétroaction d'état fiable aux relais de surveillance de la sécurité.

Distinction essentielle : Bien que tous les contacts miroirs soient à guidage forcé, tous les contacts à guidage forcé ne répondent pas à la spécification des contacts miroirs. Les contacts miroirs traitent spécifiquement de la relation entre les contacts de puissance et les contacts auxiliaires NF, ce qui les rend idéaux pour la surveillance de l'état du contacteur dans les circuits de sécurité.

Limites du contacteur standard

Les contacteurs standard relient mécaniquement les contacts auxiliaires au mouvement de l'armature, mais cette liaison est indirecte. La pression du ressort du contact auxiliaire et le montage lui permettent de se fermer même si les contacts principaux sont soudés, car le mécanisme auxiliaire n'est pas rigidement contraint par la position du contact principal. Dans les applications de sécurité, cela crée un faux sentiment de sécurité : le système de commande pense que l'alimentation est coupée en fonction de la rétroaction du contact auxiliaire, mais l'alimentation peut toujours circuler à travers les contacts principaux soudés.

Systèmes de sécurité à autocontrôle

Les architectures de sécurité modernes nécessitent une capacité d'autocontrôle : le système doit détecter ses propres défaillances. Les contacts à guidage forcé permettent cela en créant une relation testable : avant d'autoriser le fonctionnement de la machine, le contrôleur de sécurité vérifie que les contacts de surveillance NF sont fermés (indiquant que les contacts principaux sont ouverts). Après avoir alimenté les contacteurs, le système vérifie que les contacts NF s'ouvrent (confirmant que les contacts principaux sont fermés). Si ces états ne sont pas correctement corrélés, le système identifie un défaut et empêche le fonctionnement. Les contacteurs standard ne peuvent pas fournir ce niveau de couverture de diagnostic, car leurs contacts auxiliaires ne fournissent pas un état de contact principal fiable dans des conditions de défaut.

Comparaison complète : Contacteur de sécurité c. contacteur standard

| Fonctionnalité | Contacteur standard | Contacteur de sécurité |

|---|---|---|

| Application principale | Commande générale de moteur, automatisation, commutation non critique pour la sécurité | Circuits de sécurité, arrêts d'urgence, interverrouillages de sécurité, protection du personnel |

| Contact Design | Contacts principaux et auxiliaires indépendants, liés mécaniquement à l'armature mais pas entre eux | Contacts à guidage forcé (liaison mécanique) selon IEC 60947-5-1 Annexe L ; une liaison rigide empêche les états contradictoires |

| Type de contact auxiliaire | Contacts auxiliaires standard ; peuvent fournir un retour d'information peu fiable si les contacts principaux sont soudés | Contacts miroirs (IEC 60947-4-1 Annexe F) ; les contacts NF ne peuvent pas se fermer si les contacts principaux sont soudés |

| Fonctionnement manuel | Opération manuelle en face avant généralement disponible | Opération manuelle empêchée ou protégée ; conception inviolable |

| Identification visuelle | Gris, noir ou couleur standard du fabricant | Boîtier jaune distinctif (RAL 1004), or ou rouge ; clairement marqué avec des symboles de sécurité |

| Protection contre le soudage des contacts | Aucune protection positive ; les contacts auxiliaires peuvent indiquer un faux état “sûr” après le soudage du contact principal | Le mécanisme à guidage forcé empêche la fermeture des contacts NF si les contacts NO sont soudés ; fournit une indication de défaut positive |

| Conformité aux normes de sécurité | Exigences générales IEC 60947-4-1 uniquement | IEC 60947-5-1 Annexe L (liaison mécanique), IEC 60947-4-1 Annexe F (contacts miroirs), certifié pour les applications de sécurité |

| Catégorie/PL typique | Convient pour la catégorie 1 ou la catégorie 2 à canal unique ; PLc maximum lorsqu'il est utilisé seul | Requis pour les catégories 3 et 4 ; permet PLd et PLe lorsqu'il est correctement configuré avec redondance |

| Point de prix | Coût inférieur ; prix de base pour l'automatisation standard | Coût plus élevé (généralement 2 à 3 fois le standard) ; reflète les coûts de conception et de certification spécialisés |

| Les Exigences De Maintenance | Inspection standard ; les contacts auxiliaires peuvent nécessiter une vérification | Nécessite des tests de fonctionnalité des contacts auxiliaires ; la conception non amovible réduit les erreurs de configuration |

| Quand utiliser | Charges non critiques pour la sécurité ; automatisation générale où la fonction de sécurité est réalisée par d'autres moyens (VFD STO, relais de sécurité séparé) | Déconnexion critique pour la sécurité ; lorsque le fonctionnement du contacteur a un impact direct sur la sécurité du personnel ; conformité réglementaire pour la sécurité des machines |

Catégories de sécurité et niveaux de performance : comprendre quand les contacteurs de sécurité sont obligatoires

Le choix entre les contacteurs standard et de sécurité n'est pas discrétionnaire : il est déterminé par des méthodologies d'évaluation des risques quantifiées définies dans la norme EN ISO 13849-1 (Sécurité des machines - Parties des systèmes de commande relatives à la sécurité). Cette norme fournit le cadre pour la conception des éléments de système de commande relatifs à la sécurité et la spécification des niveaux de fiabilité requis.

Catégories EN ISO 13849-1

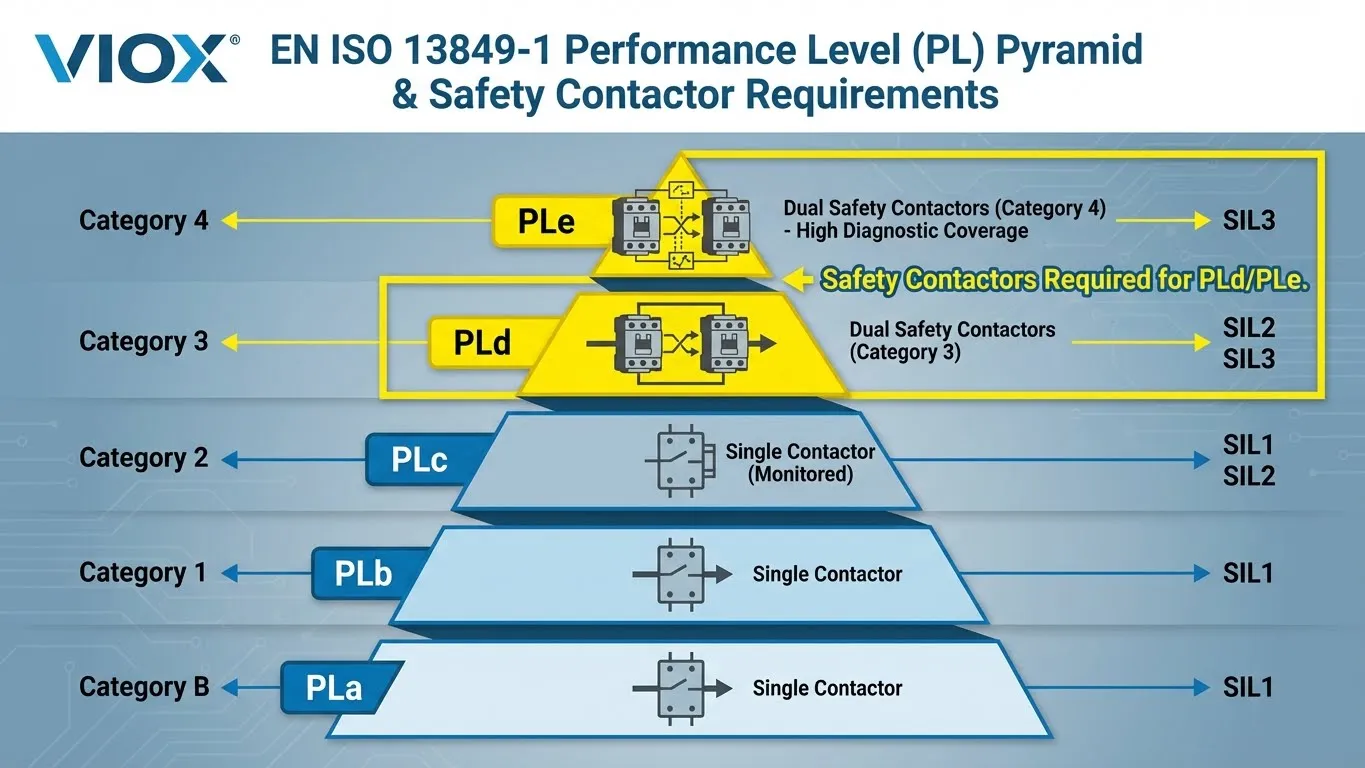

Les catégories représentent des approches architecturales pour réaliser des fonctions de sécurité, progressant du niveau de base au niveau hautement fiable :

- Catégorie B : Principes de sécurité de base utilisant des composants éprouvés. Architecture à canal unique sans détection de défaut. Contacteurs standard acceptables.

- Catégorie 1 : Catégorie B plus utilisation de principes de sécurité éprouvés et de composants de fiabilité prouvée. Architecture à canal unique. Contacteurs standard acceptables si des composants éprouvés sont utilisés.

- Catégorie 2 : Catégorie B plus test périodique de la fonction de sécurité. Canal unique avec canal de test. Nécessite une capacité de surveillance - contacteurs de sécurité recommandés pour un retour de test fiable.

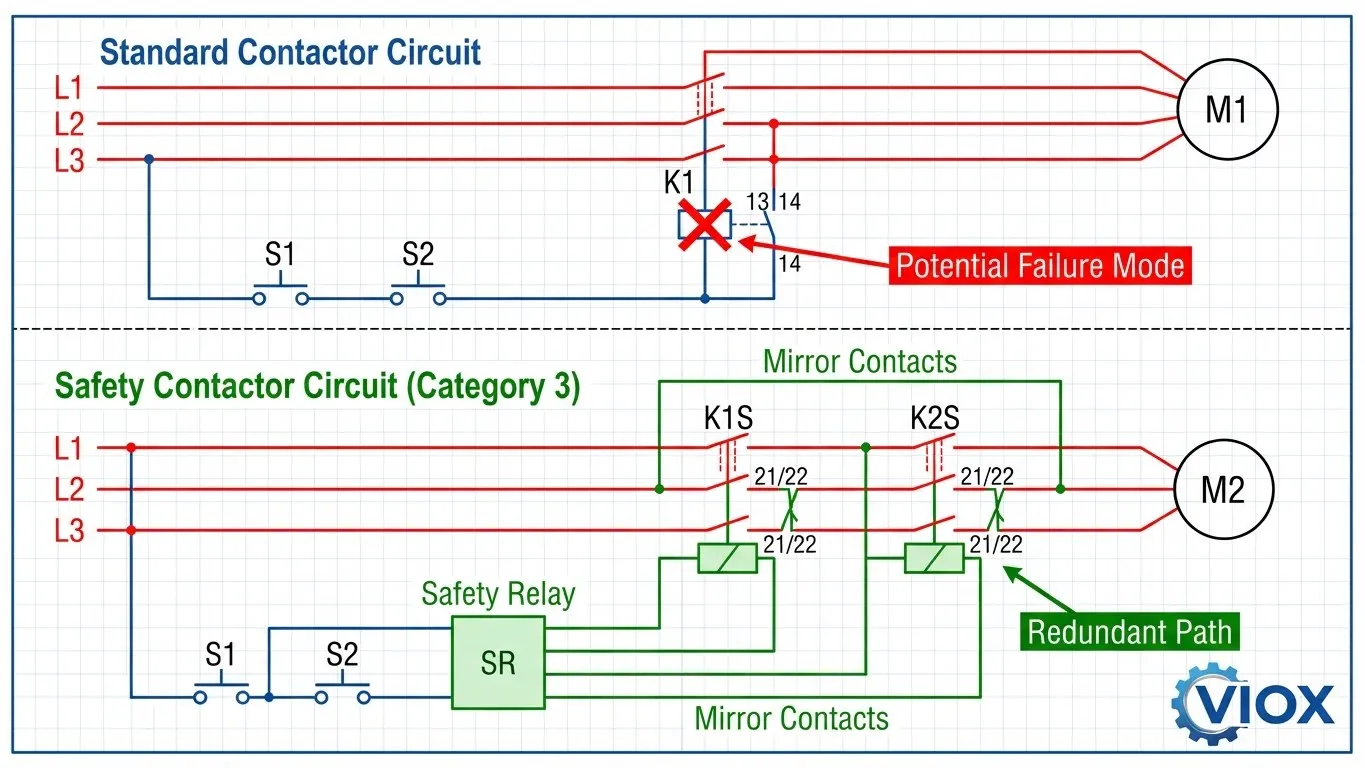

- Catégorie 3 : Un seul défaut ne doit pas entraîner la perte de la fonction de sécurité. Architecture à double canal avec tolérance aux défauts uniques. Contacteurs de sécurité obligatoires—contacteurs doubles câblés en série, chacun avec des contacts miroirs renvoyant vers un relais de surveillance de sécurité. Si un contacteur se soude, l'autre coupe l'alimentation et les contacts miroirs signalent un défaut.

- Catégorie 4 : Catégorie 3 plus détection de défaut améliorée et résistance à l'accumulation de défauts. Double canal avec couverture de diagnostic élevée. Contacteurs de sécurité obligatoires—nécessite des contacts à guidage forcé avec une capacité de diagnostic élevée pour détecter les défauts avant qu'ils ne s'accumulent.

Niveaux de performance (PL)

Les niveaux de performance quantifient la probabilité de défaillance dangereuse par heure (PFHd) :

- PLa : PFHd ≥ 10⁻⁵ à < 10⁻⁴ (faible intégrité de sécurité)

- PLb : PFHd ≥ 3 × 10⁻⁶ à < 10⁻⁵

- PLc : PFHd ≥ 10⁻⁶ à < 3 × 10⁻⁶ (environ SIL 1)

- PLd : PFHd ≥ 10⁻⁷ à < 10⁻⁶ (environ SIL 2)

- PLe : PFHd ≥ 10⁻⁸ à < 10⁻⁷ (environ SIL 3)

Pourquoi les contacteurs de sécurité sont essentiels pour les niveaux de performance élevés

Limitations du contacteur unique : Un seul contacteur standard, même avec un retour de contact auxiliaire, atteint généralement la catégorie 2 / PLc maximale. Un seul point de défaillance (soudure des contacts) peut annuler la fonction de sécurité, et les contacts auxiliaires standard fournissent une détection de défaut insuffisante.

Configuration à double contacteur de sécurité : Pour atteindre la catégorie 3 / PLd ou la catégorie 4 / PLe, l'architecture nécessite des contacteurs de sécurité redondants en série. Chaque contacteur doit avoir des contacts miroirs surveillant l'état de ses contacts principaux. Le relais de sécurité surveille les deux ensembles de contacts miroirs : si l'un des contacteurs se soude, son contact miroir signale un défaut et le contacteur redondant coupe l'alimentation. Cette configuration nécessite des contacteurs de sécurité car les contacteurs standard ne peuvent pas fournir un retour de contact miroir fiable.

L'évaluation des risques détermine le PL requis

L'évaluation des risques selon ISO 13849-1 prend en compte :

- Gravité (G) : G1 (blessure légère) à G2 (blessure grave/irréversible ou décès)

- Fréquence/Exposition (F) : F1 (rare) à F2 (fréquente)

- Possibilité d'Évitement (E) : E1 (possible) à E2 (difficilement possible)

Ces facteurs se combinent pour déterminer le niveau de performance requis (PLr). La plupart des machines industrielles présentant des risques d'écrasement, de coupe ou de piégeage nécessitent un PLd ou un PLe, ce qui impose des architectures de catégorie 3 ou 4 avec des contacteurs de sécurité.

Quand devez-vous utiliser des contacteurs de sécurité ? Exigences réglementaires et d'application

La décision d'utiliser des contacteurs de sécurité est dictée par les résultats de l'évaluation des risques et les exigences de conformité réglementaire, et non par des considérations de coût ou de commodité. Des applications et des juridictions spécifiques imposent leur utilisation par le biais de cadres juridiques et normatifs.

Exigences basées sur l'évaluation des risques

Selon la norme EN ISO 13849-1, toute fonction de sécurité nécessitant un PLd ou un PLe nécessite une architecture de catégorie 3 ou 4, qui à son tour nécessite des contacteurs de sécurité dans des configurations redondantes. Les évaluations des risques donnent généralement des exigences PLd/PLe pour :

- Circuits d'arrêt d'urgence (ISO 13850) : Les fonctions d'arrêt d'urgence doivent atteindre une fiabilité élevée. La plupart des applications industrielles nécessitent un PLd ou un PLe, ce qui impose des contacteurs de sécurité doubles avec des contacts à guidage forcé surveillés par des relais de sécurité.

- Surveillance des portes de sécurité : Les protecteurs interverrouillés protégeant l'accès aux zones dangereuses des machines nécessitent un PLd/PLe lorsque l'exposition de l'opérateur est fréquente et que les dangers sont graves (écrasement, coupe, enchevêtrement). Les contacteurs de sécurité coupent l'alimentation lorsque les protecteurs s'ouvrent, les contacts miroirs fournissant un retour d'information positif aux contrôleurs de sécurité.

- Postes de commande à deux mains : Applications nécessitant l'actionnement simultané de deux boutons de commande pour empêcher les mains de l'opérateur de se trouver dans la zone dangereuse pendant le cycle de la machine. PLd est l'exigence minimale, obtenue grâce à des contacteurs de sécurité doubles contrôlés par des relais de sécurité surveillant la synchronisation des boutons.

- Intégration des barrières immatérielles et des tapis de sécurité : Les systèmes de protection périmétrique qui détectent la présence de personnel nécessitent un PLd/PLe. Le capteur de sécurité alimente un relais de sécurité qui contrôle les contacteurs de sécurité - les contacts à guidage forcé garantissent que l'état du contacteur reflète fidèlement la coupure de l'alimentation.

Cadres réglementaires

- Directive européenne Machines 2006/42/CE : Exige la conformité aux normes harmonisées, y compris la norme EN ISO 13849-1 pour les systèmes de commande liés à la sécurité. Les machines vendues sur les marchés de l'UE doivent démontrer leur conformité, ce qui signifie qu'il faut utiliser des contacteurs de sécurité lorsque l'évaluation des risques indique des exigences PLd/PLe.

- OSHA et ANSI B11.19 (USA) : Bien que l'OSHA n'impose pas explicitement les “contacteurs de sécurité”, la conformité à la norme ANSI B11.19 (Exigences de performance pour la réduction des risques et autres mesures de protection) exige une architecture de commande fiable. Pour les machines à haut risque, cela se traduit par des conceptions de catégorie 3/4 utilisant des contacteurs de sécurité.

- CEI 60204-1 (Équipement électrique des machines) : La section 9.2.2 traite de l'arrêt d'urgence, qui exige la coupure immédiate de l'alimentation des mouvements dangereux. La norme fait référence aux catégories de la norme ISO 13849-1, ce qui implique des contacteurs de sécurité pour des exigences de fiabilité plus élevées.

Quand les contacteurs standard sont acceptables

Les contacteurs standard restent appropriés pour :

- Le contrôle général des processus où les fonctions de sécurité sont assurées par des moyens distincts (coupure de couple de sécurité VFD, systèmes de relais de sécurité dédiés)

- Les charges non critiques pour la sécurité (éclairage, équipement auxiliaire, systèmes de refroidissement)

- Les fonctions de sécurité de catégorie 1 ou de catégorie 2 avec des profils de risque plus faibles

- Les applications où le contacteur ne contrôle pas directement l'accès à l'énergie dangereuse

La distinction essentielle : si la défaillance du contacteur à s'ouvrir crée un danger immédiat pour le personnel, des contacteurs de sécurité sont nécessaires. Si la sécurité est assurée par des moyens indépendants, des contacteurs standard suffisent.

Solutions de contacteurs de sécurité VIOX : Conçues pour la conformité et la fiabilité

VIOX Electric reconnaît que le choix des contacteurs de sécurité représente une décision d'ingénierie critique ayant des implications juridiques et de responsabilité. Notre gamme de contacteurs de sécurité reflète cette responsabilité grâce à une conformité complète aux normes de sécurité internationales et à une conception spécialement conçue pour les applications de catégorie 3 et de catégorie 4.

Aperçu de la gamme de produits

Contacteurs de sécurité VIOX sont disponibles dans des calibres de courant de 9A à 95A (service AC-3), couvrant les applications de moteurs de 4kW à 45kW à 400VAC triphasé. Chaque unité est testée en usine et certifiée pour garantir le fonctionnement des contacts à guidage forcé et la performance des contacts miroirs dans des conditions de défaut.

Respect des normes

- CEI 60947-5-1 Annexe L (Contacts mécaniquement liés) : Chaque contacteur de sécurité VIOX intègre une liaison mécanique rigide répondant aux exigences de guidage positif de cette norme. La conception de la liaison garantit que la défaillance de tout contact NO à s'ouvrir empêche physiquement les contacts NF de se fermer, ce qui permet une détection vérifiable des défauts.

- CEI 60947-4-1 Annexe F (Contacts miroirs) : Les contacts auxiliaires NF intégrés répondent aux spécifications des contacts miroirs, garantissant qu'ils ne peuvent pas se fermer lorsque les contacts de puissance principaux sont soudés. Cela permet une surveillance fiable du circuit de sécurité sans nécessiter de contacteurs de vérification externes.

- Certification par un tiers : Les contacteurs de sécurité VIOX portent le marquage CE et la certification TÜV, validant leur aptitude aux applications liées à la sécurité. Ces certifications comprennent la vérification du fonctionnement des contacts à guidage forcé par le biais d'essais destructifs de scénarios de soudure des contacts.

Caractéristiques de conception

- Boîtier jaune distinctif : Les contacteurs de sécurité VIOX sont dotés de boîtiers jaune vif (RAL 1004) avec un marquage “VIOX” proéminent et des marquages de certification de sécurité. Ce code couleur assure une reconnaissance instantanée lors de l'installation, de la maintenance et des audits de sécurité, empêchant ainsi le remplacement accidentel par des contacteurs standard.

- Blocs de contacts auxiliaires non amovibles : Les ensembles de contacts auxiliaires sont intégrés de façon permanente, ce qui élimine le risque de configuration incorrecte sur le terrain. Le contact miroir NF est câblé et testé en usine, ce qui garantit une surveillance de sécurité fiable sans réglage sur le terrain.

- Conception inviolable : Le fonctionnement manuel du panneau avant est éliminé. Toute fonction de test manuel est protégée par un couvercle scellé nécessitant une action délibérée pour y accéder, empêchant ainsi toute mise sous tension non autorisée ou accidentelle pendant les opérations de maintenance.

- Contacts bifurqués plaqués or : Les contacts auxiliaires utilisent un placage or pour assurer une commutation fiable des signaux basse tension sur des millions de cycles, éliminant ainsi l'oxydation des contacts qui pourrait compromettre les signaux de surveillance de sécurité.

Assistance à l'application

Les contacteurs de sécurité VIOX s'intègrent parfaitement aux modules de relais de sécurité et aux systèmes d'arrêt d'urgence VIOX, offrant des solutions complètes de catégorie 3 et de catégorie 4. Notre équipe technique fournit une assistance à l'ingénierie d'application, notamment :

- Consultation sur l'évaluation des risques selon la norme EN ISO 13849-1

- Validation de la conception des circuits de sécurité

- Calculs du niveau de performance à l'aide de la méthodologie du logiciel SISTEMA

- Documentation de conformité pour la certification des machines

Pour les applications de catégorie 4 / PLe, VIOX recommande des configurations de contacteurs de sécurité doubles avec surveillance croisée par le biais de modules de relais de sécurité VIOX, assurant une tolérance aux défauts uniques avec une couverture de diagnostic élevée.

Foire Aux Questions

Quelle est la principale différence entre un contacteur de sécurité et un contacteur standard ?

La différence essentielle réside dans les contacts à guidage forcé (mécaniquement liés). Dans un contacteur de sécurité, une liaison mécanique rigide relie physiquement tous les contacts - si un contact principal normalement ouvert se soude en position fermée, la liaison empêche les contacts auxiliaires normalement fermés de se fermer. Les contacteurs standard ne disposent pas de cette contrainte mécanique, ce qui permet aux contacts auxiliaires de fournir de faux signaux “sûrs” même lorsque les contacts principaux sont soudés. Cette conception à guidage forcé, spécifiée dans la norme CEI 60947-5-1 Annexe L, permet aux contacteurs de sécurité de fournir une détection vérifiable des défauts requise pour les systèmes de sécurité de catégorie 3 et de catégorie 4.

Que sont les contacts guidés ?

Les contacts à guidage forcé (également appelés contacts mécaniquement liés ou à entraînement positif) utilisent une liaison mécanique rigide reliant tous les jeux de contacts à l'intérieur d'un contacteur. Cette liaison garantit que les contacts normalement ouverts et normalement fermés ne peuvent pas être dans des états contradictoires. Si un contact NO ne s'ouvre pas (soudure), la liaison empêche physiquement les contacts NF de se fermer, fournissant ainsi une vérification mécanique positive qu'un défaut s'est produit. Ce principe de conception, défini dans la norme CEI 60947-5-1 Annexe L, est le fondement de la technologie des contacteurs de sécurité et permet des systèmes de sécurité à auto-contrôle.

Puis-je utiliser des contacteurs standard dans les circuits de sécurité ?

Les contacteurs standard sont acceptables dans les applications de catégorie 1 ou de catégorie 2 à faible risque où une seule défaillance ne crée pas de danger immédiat, mais ils ne peuvent pas être utilisés dans les applications critiques pour la sécurité de catégorie 3 ou de catégorie 4 nécessitant un PLd ou un PLe. Pour les machines à haut risque (presses, équipements d'estampage, robots, chaînes de montage automatisées), l'évaluation des risques selon la norme EN ISO 13849-1 impose généralement un PLd ou un PLe, ce qui nécessite des contacteurs de sécurité redondants avec des contacts à guidage forcé. L'utilisation de contacteurs standard dans ces applications viole les normes de sécurité et crée une exposition à la responsabilité. La décision doit être basée sur une évaluation des risques documentée, et non sur des considérations de coût.

Qu'est-ce qu'un contact miroir ?

Un contact miroir est un contact auxiliaire NF spécialisé qui “reflète” l'état inverse des contacts de puissance principaux, tel que défini dans la norme CEI 60947-4-1 Annexe F. La spécification clé : le contact miroir NF ne peut pas se fermer lorsque l'un des contacts de puissance principaux est soudé en position fermée. Cela fournit un retour d'information fiable aux relais de surveillance de sécurité, leur permettant de détecter les défauts de soudure des contacts. Les contacts miroirs sont essentiels dans les circuits de sécurité car ils fournissent un état vérifiable des contacts principaux, même en cas de défaillance, contrairement aux contacts auxiliaires standard qui peuvent indiquer faussement “sûr” après la soudure des contacts principaux.

Ai-je besoin de deux contacteurs de sécurité ou d'un seul ?

Le nombre de contacteurs de sécurité dépend du niveau de performance requis. Un seul contacteur de sécurité atteint généralement la catégorie 2 / PLc maximum. Pour la catégorie 3 / PLd ou la catégorie 4 / PLe (requise pour la plupart des machines à haut risque), vous avez besoin de deux contacteurs de sécurité en série avec surveillance redondante. Cette configuration à double contacteur offre une tolérance aux pannes uniques : si un contacteur se soude, le contacteur redondant coupe l'alimentation et les contacts miroirs signalent le défaut. Le relais de sécurité surveille les deux ensembles de contacts miroirs, empêchant le redémarrage jusqu'à ce que le défaut soit corrigé. L'évaluation des risques selon la norme EN ISO 13849-1 détermine le PL requis - un risque plus élevé exige des contacteurs doubles.

Les contacteurs de sécurité VIOX sont-ils certifiés pour les applications de Catégorie 4 ?

Oui. Les contacteurs de sécurité VIOX sont conformes aux exigences des normes IEC 60947-5-1 Annexe L (contacts à liaison mécanique) et IEC 60947-4-1 Annexe F (contacts miroirs), ce qui les rend adaptés aux applications de Catégorie 3 et de Catégorie 4 lorsqu'ils sont correctement configurés dans des architectures redondantes. La Catégorie 4 / PLe nécessite deux contacteurs en série, chacun avec une surveillance des contacts miroirs, combinés à un relais de sécurité offrant une couverture de diagnostic élevée. VIOX fournit une documentation de certification TÜV et un support d'ingénierie d'application pour valider les configurations de Catégorie 4, y compris les calculs du logiciel SISTEMA démontrant le niveau de performance atteint. Contactez notre équipe technique pour la validation d'applications spécifiques et la documentation de conformité.

Conclusion : Les contacteurs de sécurité sont non négociables pour les applications à haut risque

La distinction entre les contacteurs de sécurité et les contacteurs standard représente bien plus qu'une simple différence de spécification de produit : c'est la mise en œuvre mécanique des principes de conception de sécurité intégrée exigés par les normes de sécurité fonctionnelle dans le monde entier. La technologie de contact à guidage forcé, la caractéristique déterminante des contacteurs de sécurité, fournit le seul moyen fiable de détecter les défaillances de soudure des contacts qui pourraient autrement laisser des machines dangereuses sous tension pendant que les systèmes de contrôle indiquent “sécurité”.”

Pour les ingénieurs électriciens, les professionnels de la sécurité et les concepteurs de machines, la décision de sélection est dictée par les résultats de l'évaluation des risques selon la norme EN ISO 13849-1. Lorsque l'analyse indique des exigences PLd ou PLe - courantes pour la plupart des machines industrielles présentant des risques d'écrasement, de coupe ou de piégeage - les contacteurs de sécurité dans des configurations redondantes de catégorie 3 ou de catégorie 4 deviennent légalement obligatoires, et non des considérations de coût facultatives. Les contacts mécaniquement liés et le retour d'information des contacts miroirs que ces contacteurs spécialisés fournissent ne peuvent pas être reproduits par la surveillance logicielle ou les contacteurs standard redondants.

VIOX Electric fabrique des contacteurs standard et de sécurité parce que nous reconnaissons qu'une ingénierie d'application appropriée exige le bon outil pour chaque exigence spécifique. Notre gamme de contacteurs de sécurité intègre la technologie de contact à guidage forcé, la conformité des contacts miroirs et la certification tierce partie nécessaires à la conformité de la sécurité des machines sur les marchés mondiaux. Nous soutenons nos clients au-delà de la fourniture de produits - en fournissant des conseils sur l'évaluation des risques, la validation de la conception des circuits de sécurité et la documentation du niveau de performance pour la conformité réglementaire.

Vous évaluez les exigences de sécurité des machines ou vous mettez à niveau les systèmes de contrôle existants aux normes de sécurité actuelles ? Contactez l'équipe d'ingénierie d'application de VIOX Electric pour obtenir une assistance complète en matière d'évaluation des risques, de spécification des contacteurs de sécurité et de validation de la conception des circuits de catégorie 3/4. Nos contacteurs de sécurité certifiés et notre expertise technique garantissent que vos machines sont conformes aux normes EN ISO 13849-1, IEC 60204-1 et aux exigences réglementaires régionales - protégeant à la fois le personnel et votre organisation contre les tragédies évitables. Visitez viox.com ou parlez à nos spécialistes des systèmes de sécurité pour commencer le processus de spécification approprié.