Le dilemme de l'infrastructure existante

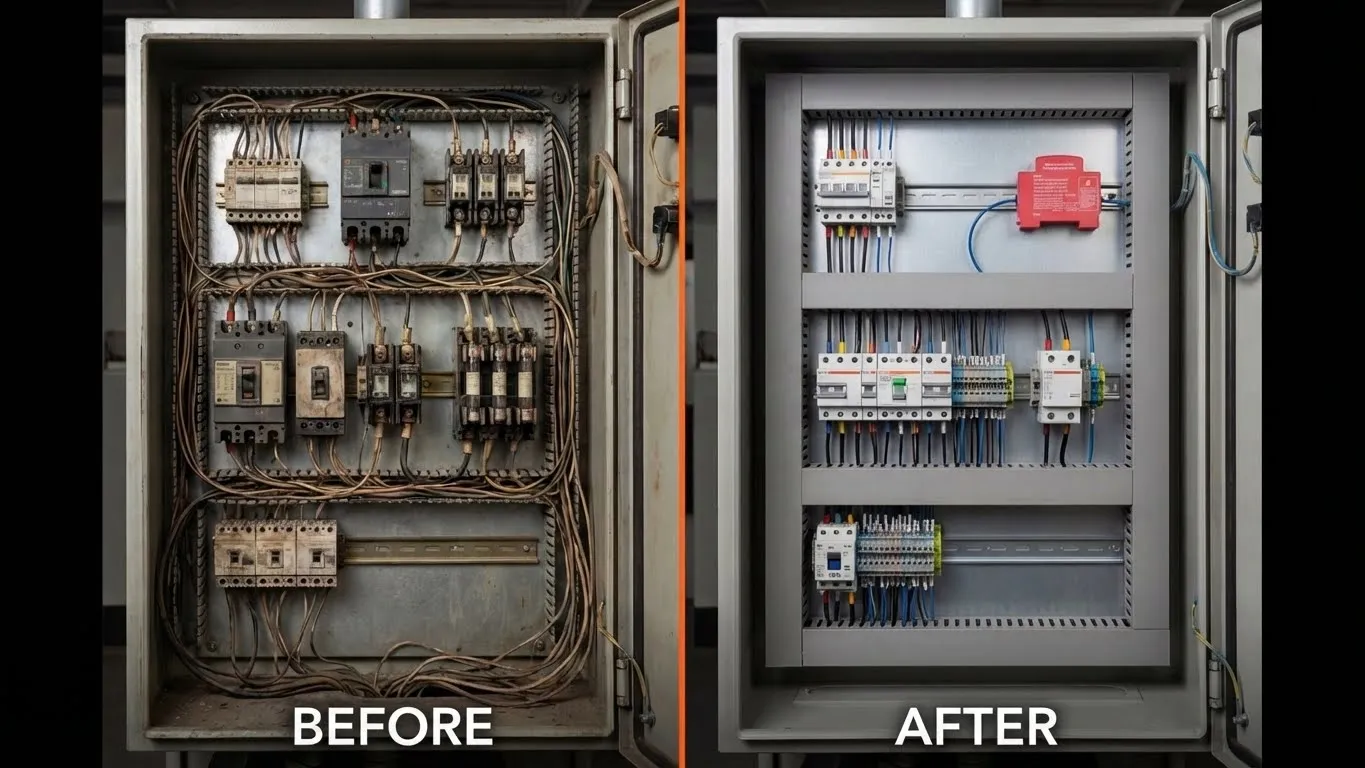

Dans les usines de fabrication, les bâtiments commerciaux et les installations industrielles, des milliers de panneaux de commande installés il y a 20 à 40 ans continuent de fonctionner, souvent sans protection adéquate contre les incendies. Ces systèmes existants représentent une vulnérabilité silencieuse : ils ont été conçus à une époque antérieure aux normes modernes de sécurité incendie, construits avec des matériaux qui se dégradent avec le temps et ne disposent pas de la protection automatisée que les codes d'aujourd'hui exigent de plus en plus.

Le défi auquel sont confrontés les gestionnaires d'installations est clair : les incendies électriques dans les panneaux de commande causent environ 1,36 milliard de dollars de dommages matériels annuels rien qu'aux États-Unis. Pourtant, la modernisation de la protection contre les incendies dans les anciens panneaux a traditionnellement nécessité des modifications coûteuses et invasives. Le remplacement complet des panneaux peut coûter de 5 000 à 50 000 dollars par unité, ce qui crée un obstacle financier qui laisse les infrastructures critiques sans protection.

C'est là que Les extincteurs à montage sur rail DIN révolutionnent l'équation de la modernisation. En tirant parti du système de montage sur rail DIN standard de 35 mm déjà présent dans la plupart des panneaux de commande, même ceux datant de plusieurs décennies, ces dispositifs compacts de suppression d'incendie permettent des mises à niveau non invasives de la protection contre les incendies qui nécessitent un temps d'arrêt minimal, aucune modification structurelle et une fraction des coûts de modernisation traditionnels.

Pour les ingénieurs de maintenance et les gestionnaires d'installations responsables des infrastructures électriques vieillissantes, Les extincteurs à montage sur rail DIN offrent le moyen le plus simple et le plus rentable de se conformer aux normes et d'assurer la sécurité sans perturber le fonctionnement du remplacement complet du système.

Le défi de la modernisation : pourquoi les anciens panneaux de commande ont besoin d'une mise à niveau de la protection contre les incendies

La réalité du vieillissement des infrastructures

Selon les études de l'industrie, l'âge moyen des infrastructures de commande électrique augmente à mesure que les organisations retardent les remplacements. De nombreuses installations utilisent des panneaux installés dans les années 1980 et 1990, lorsque les exigences en matière de protection contre les incendies étaient moins strictes et que la technologie de suppression par aérosol n'existait pas. Ces systèmes existants sont confrontés à de multiples facteurs de risque d'incendie :

- Dégradation des matériaux: L'isolation devient cassante après 20 à 30 ans, ce qui augmente les risques de court-circuit. Les cartes de circuits imprimés développent des fissures microscopiques. Les connexions des bornes se desserrent après des décennies de cycles thermiques. Chaque mécanisme de dégradation augmente la probabilité d'incendie.

- Normes de conception obsolètes: Les anciens panneaux manquent souvent de dispositifs de sécurité modernes tels que la détection des défauts d'arc, des systèmes de ventilation appropriés et une surveillance thermique. Ils ont été conçus pour des charges électriques inférieures à celles créées par les demandes d'aujourd'hui.

- Composants obsolètes: La recherche de pièces de rechange pour les équipements abandonnés crée des difficultés de maintenance. Les réparations de fortune et les substitutions incompatibles introduisent des risques d'incendie supplémentaires.

- Lacunes en matière de conformité: Les codes de prévention des incendies évoluent continuellement. Les panneaux qui répondaient aux exigences des années 1990 peuvent enfreindre les normes actuelles NFPA 70 (National Electrical Code) ou NFPA 2010 (Systèmes d'extinction d'incendie à aérosol condensé), ce qui crée des responsabilités en matière d'assurance et de réglementation.

Obstacles courants à la modernisation

| Défi | Description | Impact sur la modernisation traditionnelle | Solution de montage sur rail DIN |

|---|---|---|---|

| Contraintes spatiales | Les anciens panneaux n'ont pas d'espace libre pour l'équipement de suppression d'incendie | Nécessite un montage externe ou un agrandissement du panneau (2 000 à 8 000 $) | Se monte sur le rail DIN existant en utilisant l'espace d'un disjoncteur unipolaire |

| Temps d'arrêt requis | Les modernisations traditionnelles nécessitent 4 à 12 heures d'arrêt électrique | Pertes de production de 5 000 à plus de 50 000 $ par heure | Installation en < 30 minutes lors de la maintenance programmée |

| Modifications structurelles | La tuyauterie, les cylindres et les dispositifs externes nécessitent un perçage/soudage | Crée des risques de contamination, des complications d'assurance | Aucune modification du panneau - installation enfichable |

| Points de montage obsolètes | Les anciennes conceptions de panneaux manquent de dispositions de fixation modernes | Fabrication sur mesure requise (500 à 2 000 $) | Compatibilité universelle avec les rails DIN de 35 mm (99 % des panneaux) |

| Limites budgétaires | Les systèmes à agent propre coûtent de 3 000 à 8 000 $ par panneau | Empêche la protection de tous les équipements à risque | Le coût unitaire de 250 à 600 $ permet une couverture complète de l'installation |

| Documentation de certification | Les modifications peuvent nécessiter une nouvelle certification de l'ensemble du panneau | Coûts d'ingénierie de 1 000 à 5 000 $ par panneau | Certifié UL2775/NFPA 2010 - aucune nouvelle certification de panneau nécessaire |

| Condition inconnue du panneau | Détérioration cachée découverte lors de la modernisation | Dépassements de coûts de projet de 30 à 100 % | L'installation non invasive n'expose pas les problèmes cachés |

Les recherches issues d'études sur la modernisation des installations indiquent que le principal obstacle à la modernisation de la protection contre les incendies dans les anciens panneaux de commande n'est pas la reconnaissance du risque, mais la complexité et le coût perçus de la mise en œuvre. Les solutions traditionnelles renforcent cet obstacle. Les extincteurs à montage sur rail DIN l'éliminent.

Pourquoi les méthodes traditionnelles de suppression d'incendie ne fonctionnent pas pour les modernisations

Le problème du système d'eau

La modernisation des systèmes de gicleurs dans les locaux électriques nécessite d'importants travaux de tuyauterie, des pénétrations structurelles et des modifications de l'alimentation en eau. Au-delà du coût d'installation de 2 à 7 $ par pied carré, les systèmes à base d'eau introduisent des modes de défaillance catastrophiques :

- Incompatibilité électrique: L'eau conduit l'électricité, créant des risques de choc et des dommages à l'équipement pendant la suppression

- Risque de corrosion: Même sans activation, l'humidité provenant de la tuyauterie des gicleurs accélère le vieillissement des composants

- Conséquences d'une fausse activation: Une décharge accidentelle détruit le panneau et les systèmes connectés

- Interdictions du code: La plupart des juridictions interdisent la suppression à base d'eau dans les locaux d'équipement électrique sous tension

Le défi de la modernisation du système de gaz

Les systèmes de gaz à agent propre (FM-200, Novec 1230, CO₂) assurent une suppression sans danger pour l'électronique, mais créent d'importants obstacles à la modernisation :

Exigences en matière d'infrastructure: Les bouteilles externes (70-135 kg) nécessitent un espace au sol dédié ou un renforcement des murs. La tuyauterie de distribution doit passer à travers les murs et les plafonds. Les buses de décharge nécessitent des calculs de positionnement précis.

Complexité de l'installation: Une modernisation typique d'un système à gaz nécessite :

- 8 à 16 heures d'arrêt électrique

- Coordination avec les entrepreneurs HVAC (registres de décharge de pression)

- Demandes de permis de construire et inspections

- Tests de mise en service avec des techniciens certifiés

Charge d'entretien continue: La pesée annuelle des bouteilles, la surveillance de la pression, les tests hydrostatiques quinquennaux et le remplacement de l'agent entraînent des coûts récurrents de 300 à 800 € par panneau et par an.

Obstacles économiques: Un coût total installé de 3 400 à 6 200 € par panneau rend la protection complète des installations prohibitive pour les organisations disposant de 10 à 50 panneaux de contrôle ou plus.

La lacune des extincteurs manuels

Les extincteurs portatifs représentent l'option la moins coûteuse, mais offrent une protection inadéquate pour les panneaux de contrôle fermés :

- Délai de détection: Les incendies à l'intérieur des panneaux fermés ne sont pas visibles avant les stades avancés

- Restrictions d'accès: L'équipement sous tension empêche une approche manuelle sûre

- Le Temps De Réponse: L'intervention manuelle nécessite 2 à 5 minutes contre <10 secondes pour les systèmes automatiques

- Périodes sans personnel: Les quarts de nuit, les week-ends et les jours fériés laissent l'équipement sans protection

L'avantage de l'extincteur à montage sur rail DIN pour les systèmes existants

Compatibilité universelle avec l'infrastructure existante

Le génie de Les extincteurs à montage sur rail DIN réside dans l'exploitation de l'infrastructure qui existe déjà dans pratiquement tous les panneaux de contrôle fabriqués depuis les années 1970. Le rail DIN de 35 mm est devenu la norme mondiale pour le montage des composants électriques, garantissant que la compatibilité de la modernisation n'est pas une question, elle est garantie.

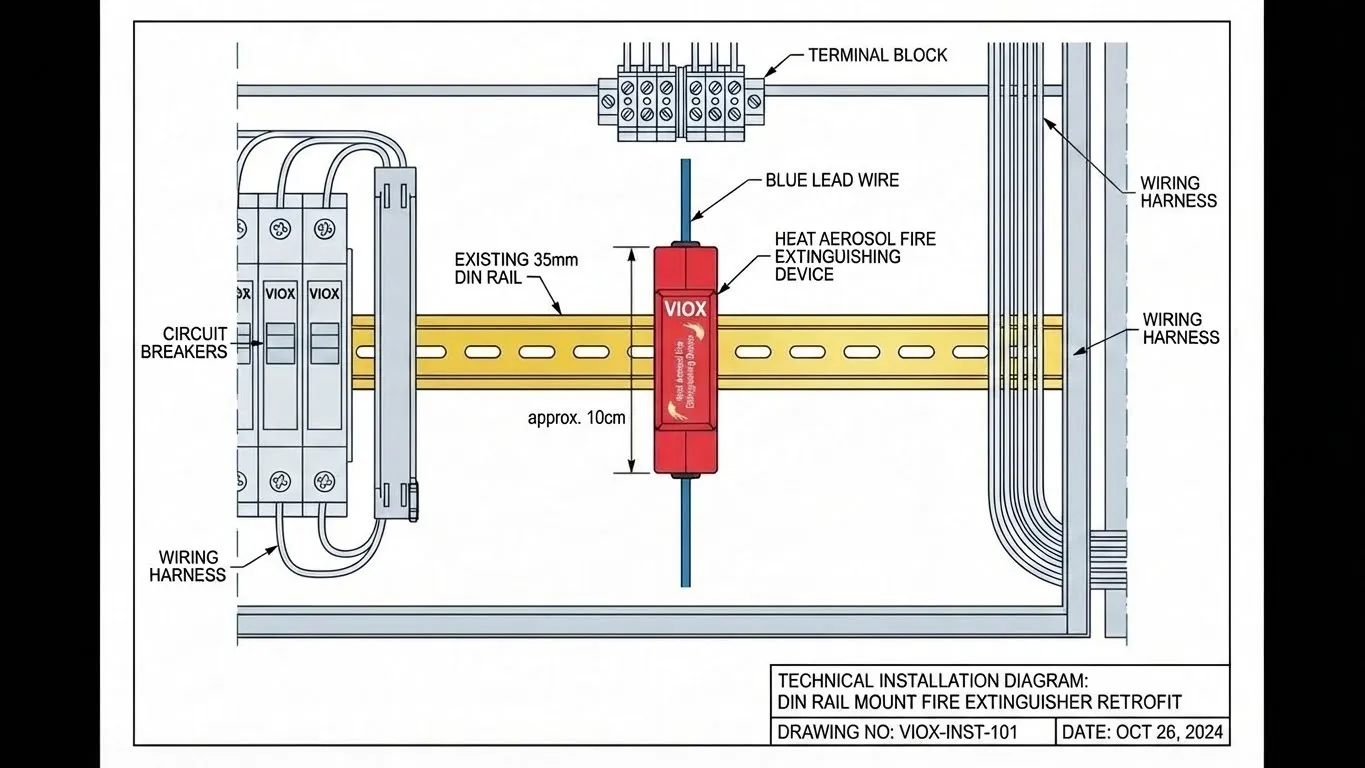

Intégration du facteur de forme: Mesurant 84,5 mm × 18 mm × 60 mm, le VIOX QRR0.01G/S occupe le même encombrement qu'un unipolaire disjoncteur. Cela signifie :

- Aucune modification du panneau n'est requise

- Pas de négociations d'espace avec l'équipement existant

- Installation sans retirer ni déplacer de composants

- Cohérence visuelle avec la conception originale du panneau

Déploiement Plug-and-Play: Contrairement aux systèmes de suppression par tuyauterie qui nécessitent des semaines de planification et de coordination, les unités de rail DIN s'installent en quelques minutes :

- Identifier l'emplacement de montage sur le rail DIN existant

- Encliqueter l'unité sur le rail à l'aide du clip de montage intégré

- Acheminer le cordon de détection thermique à travers les zones à haut risque

- Le système est opérationnel—aucune connexion d'alimentation n'est requise pour le fonctionnement de base

Cette simplicité permet un déploiement rapide dans l'ensemble des installations. Une équipe de maintenance peut moderniser la protection contre l'incendie de 10 à 20 panneaux en une seule journée, un délai impossible avec les systèmes traditionnels.

Fonctionnement autonome — Aucune intégration de panneau requise

L'un des plus grands défis de modernisation avec les systèmes de suppression à gaz est l'intégration de la détection et du contrôle avec les panneaux existants. De nombreux panneaux plus anciens manquent de protocoles de communication, d'entrées/sorties de rechange ou même d'une capacité électrique suffisante pour les systèmes d'incendie modernes.

Les extincteurs à montage sur rail DIN résolvent ce problème grâce à un fonctionnement autonome :

Cordon d'activation thermique: Une ligne de détection thermosensible serpente à l'intérieur du panneau. Lorsque la température de l'armoire atteint 170 °C (indiquant des conditions d'incendie), le cordon s'active mécaniquement, sans alimentation électrique requise. Cela garantit :

- Protection pendant les pannes électriques (qui causent souvent des incendies)

- Indépendance par rapport aux systèmes de contrôle du panneau

- Zéro intégration avec les architectures de contrôle obsolètes

- Immunité aux erreurs de programmation ou aux bogues logiciels

Fonctions intelligentes optionnelles: Pour les panneaux avec intégration BMS moderne, les modèles avancés offrent :

- Communication RS485 Modbus

- Capacité d'activation à distance

- Signalisation de retour d'incendie

- Surveillance de l'état via la connectivité 4G

Mais surtout, ces fonctionnalités sont des améliorations optionnelles, pas des exigences. Le système de base protège de manière totalement indépendante.

Spécifications techniques : VIOX QRR0.01G/S pour les applications de modernisation

| Spécification | Valeur | Avantage de la modernisation |

|---|---|---|

| Dimensions physiques | 84,5 × 18 × 60 mm | S'adapte à l'espace d'un disjoncteur unipolaire, sans agrandissement du panneau |

| Dosage de l'agent | 10 g (rouge), 20 g (bleu) | Protection évolutive pour différentes tailles d'armoires |

| Volume protégé | ≤0,4 m³ (modèle 10 g) | Idéal pour les intérieurs de panneaux de contrôle typiques (0,3-0,4 m³) |

| Température d'activation | 170°C ±5°C | Le cordon thermique se déclenche au seuil de température d'incendie |

| Temps de décharge | ≤6 secondes | Supprime l'incendie avant qu'il ne se propage aux équipements adjacents |

| Température de fonctionnement | -40°C à +85°C | Fonctionne dans les installations existantes non chauffées/extérieures |

| Durée de vie | 10 ans | Fonctionnement sans maintenance - aucune inspection annuelle nécessaire |

| Norme de montage | Rail DIN 35mm | Compatibilité universelle avec les panneaux remontant aux années 1970 |

| Certifications | UL2775, CE, ROHS | Conforme aux normes modernes de protection contre l'incendie |

| Exigences électriques | Aucun (activation thermique) | Fonctionne sans alimentation électrique du panneau |

Ce profil de spécification rend le VIOX QRR0.01G/S spécifiquement optimisé pour les scénarios de modernisation où l'espace, la puissance et la complexité d'intégration constituent des obstacles aux solutions traditionnelles.

Processus d'installation de modernisation étape par étape

La simplicité d'installation de Les extincteurs à montage sur rail DIN permet au personnel de maintenance d'effectuer des modernisations sans techniciens spécialisés en systèmes d'incendie, ce qui représente un avantage financier important par rapport aux systèmes d'extinction à gaz nécessitant des installateurs certifiés.

Évaluation préalable à l'installation (15 minutes)

Étape 1 : Inventaire des panneaux

- Identifier les panneaux nécessitant une modernisation en fonction de leur âge, de leur criticité et des facteurs de risque d'incendie

- Mesurer le volume interne de l'armoire pour confirmer le dimensionnement de l'unité (la plupart des panneaux de commande : 0,3-0,5 m³)

- Vérifier la présence d'un rail DIN de 35 mm et les positions de montage disponibles

- Documenter la charge électrique et l'environnement de fonctionnement du panneau

Étape 2 : Sélection de l'emplacement de montage

- Positionner l'unité dans la partie supérieure de l'armoire où la chaleur s'accumule naturellement

- Assurer un dégagement de 0,3 m par rapport à l'équipement protégé (conformément à la norme NFPA 2010)

- Vérifier que la buse de décharge a une couverture dégagée dans tout l'intérieur de l'armoire

- Confirmer une distance de sécurité de 1,5 m par rapport aux points d'accès du personnel

Étape 3 : Plan de routage du cordon thermique

- Identifier les composants à haut risque (transformateurs, bornes à courant élevé, alimentations électriques)

- Planifier le chemin du cordon pour maximiser la couverture des points de départ d'incendie

- Vérifier la longueur suffisante du cordon (généralement 30 à 50 cm inclus)

Exécution de l'installation (20 minutes par panneau)

Étape 4 : Montage physique

- Encliqueter le clip de montage sur rail DIN sur le rail - aucun outil n'est nécessaire

- Positionner l'unité en toute sécurité ; un clic audible confirme l'engagement

- Vérifier la stabilité de l'unité ; le clip de montage résiste à une force de 50 N

Étape 5 : Déploiement du cordon thermique

- Acheminer le cordon de détection à travers l'armoire en suivant le chemin prévu

- Maintenir un espacement minimum de 50 mm par rapport aux conducteurs sous tension

- Fixer le cordon avec des serre-câbles ou des clips de gestion des câbles existants

- Éviter les coudes brusques (rayon minimum : 25 mm)

- S'assurer que le cordon n'obstrue pas la fermeture de la porte du panneau et n'interfère pas avec l'équipement existant

Étape 6 : Vérification du système

- Confirmer que la direction de la buse de décharge couvre tout le volume de l'armoire

- Vérifier que le cordon thermique n'est pas endommagé ou excessivement tendu

- Vérifier les informations sur l'étiquette (température d'activation, volume de couverture)

- Documenter la date d'installation et le numéro de série de l'unité

Étape 7 : Intégration électrique optionnelle (Modèles intelligents uniquement)

- Connecter les bornes de retour d'incendie au BMS si une surveillance est souhaitée

- Relier la communication RS485 pour un accès à distance à l'état

- Configurer les entrées d'activation pour une détection améliorée (détecteurs de fumée)

Tests et documentation post-installation

Étape 8 : Confirmation fonctionnelle

- Inspection visuelle de toutes les connexions et dégagements

- Vérification de la continuité du cordon thermique (si modèle électrique)

- Photographie de la documentation pour les dossiers de maintenance

- Mettre à jour les schémas de protection contre l'incendie de l'installation

Étape 9 : Formation du personnel (5 minutes)

- Informer le personnel de maintenance de la nouvelle protection

- Expliquer le mécanisme d'activation thermique

- Préciser qu'il n'y a pas d'exigences d'entretien de routine

- Fournir les informations de contact en cas d'urgence

L'ensemble du processus de modernisation - de l'évaluation initiale à la documentation finale - se termine en moins de 30 minutes par panneau. Une installation avec 20 panneaux de commande vieillissants peut obtenir une protection complète contre l'incendie en un seul quart de travail, avec une perturbation minimale des opérations.

Comparaison des coûts : modernisation vs. remplacement complet du panneau

Le coût réel des options de modernisation de la protection contre l'incendie

| Type de solution | Coût de l'équipement | Main-d'œuvre d'installation | Composants auxiliaires | Coût d'indisponibilité (4 heures à 10 000 $/heure) | Coût total par panneau | Maintenance (annuelle) |

|---|---|---|---|---|---|---|

| Remplacement complet du panneau | $5,000-25,000 | $2,000-8,000 | Nouveau câblage, recertification (1 000-3 000 $) | $40,000 | $48,000-76,000 | $200-500 |

| Modernisation de l'extinction au gaz | $2,000-4,000 | $800-1,500 | Tuyauterie, bouteilles, détecteurs (600-1 200 $) | $40,000 | $43,400-46,700 | $300-800 |

| Modernisation des extincteurs à eau | $800-2,000 | $1,500-3,000 | Tuyauterie, pression (1 000-2 000 $) | $40,000 | $43,300-47,000 | $150-300 |

| Extincteur manuel | $50-150 | $0-50 | Montage mural, signalisation (20-50 $) | $0 | $70-250 | $50-100 |

| Extincteur à montage sur rail DIN | $250-400 | $100-200 | Cordon thermique (inclus) | 0 $ (aucun arrêt requis) | $350-600 | 0 $ (sans entretien) |

L'avantage de coût de Les extincteurs à montage sur rail DIN pour les applications de modernisation devient écrasant lors de l'analyse des coûts totaux du cycle de vie :

Économies d'investissement initial: 42 800-75 400 $ par panneau par rapport aux options de suppression de gaz ou de remplacement

Avantage du cycle de vie sur 10 ans: Avec des coûts de maintenance annuels nuls, les solutions de rail DIN permettent d'économiser 1 500 à 8 000 $ par panneau sur une décennie par rapport aux systèmes de gaz nécessitant des inspections, des tests de pression et le remplacement de l'agent

Économie de protection à l'échelle de l'installation: Pour une installation avec 25 panneaux de commande vieillissants :

- Modernisation de l'extinction au gaz : 1 085 000-1 167 500 $

- Modernisation du rail DIN : 8 750-15 000 $

- Économies nettes : 1 070 000-1 159 250 $

Cette réalité économique permet aux organisations de protéger l'ensemble de leur infrastructure électrique plutôt que de ne protéger sélectivement que les équipements les plus précieux, ce qui constitue un avantage essentiel en matière de sécurité.

Les coûts cachés de l'inaction

Le report des modernisations de la protection contre l'incendie crée des risques quantifiables :

Remplacement de l'équipement: Un seul incendie de panneau détruit 10 000 à 100 000 $ d'infrastructure électrique

Interruption d'activité: Les temps d'arrêt de la fabrication sont en moyenne de 22 000 $ par minute dans le secteur automobile

Implications en matière d'assurance: Les assureurs exigent de plus en plus une protection documentée contre l'incendie pour les équipements électriques vieillissants

Sanctions réglementaires: Les citations de l'OSHA pour une sécurité électrique inadéquate varient de 7 000 à 70 000 $ par infraction

Exposition à la responsabilité: Les incendies causant des blessures ou la mort entraînent des réclamations pour mort injustifiée et des poursuites pour entretien négligent

L'investissement de 350 à 600 $ dans la modernisation de la protection contre l'incendie représente une assurance dont le rendement se mesure en catastrophes évitées.

Scénarios et applications de modernisation réels

Modernisation des installations de fabrication

Défi: Un fabricant de pièces automobiles de taille moyenne exploitant 30 panneaux de commande installés entre 1985 et 1995. L'enquête d'assurance a identifié l'absence d'extinction automatique d'incendie comme une conclusion à “ haut risque ”.

Solution traditionnelle: Modernisation de l'extinction au gaz chiffrée à 3 800 $ par panneau (114 000 $ au total), nécessitant trois semaines d'installation progressive et de multiples arrêts de production.

Solution de montage sur rail DIN: Unités VIOX QRR0.01G/S installées sur les 30 panneaux en deux jours lors de la maintenance programmée du week-end. Investissement total : 12 000 $. Réduction de la prime d'assurance : 8 500 $ par an.

Retour sur investissement: Période de récupération de 1,4 an grâce aux seules économies d'assurance, avant de tenir compte de la valeur d'atténuation des risques.

Infrastructure héritée du centre de données

Défi: Le centre de données universitaire avec un système de distribution électrique des années 1990 manquait de protection contre l'incendie. Le remplacement complet a été estimé à 180 000 $, mais le budget n'était pas disponible.

Solution de montage sur rail DIN: 15 panneaux modernisés avec des extincteurs aérosols pendant les fenêtres de maintenance de nuit. Zéro perturbation des opérations du serveur. Coût total : 7 500 $.

Résultat: Conformité aux exigences de l'assurance, prévention d'une augmentation de la prime de 12 000 $/an, protection de 4 millions de dollars d'infrastructure de serveur.

Modernisation de la conformité des installations industrielles

Défi: Une usine de traitement chimique a échoué à l'inspection du chef des pompiers en raison de salles électriques non protégées. Délai de conformité de 60 jours.

Solution traditionnelle: Conception du système d'agent propre, permis et calendrier d'installation : plus de 90 jours (délai non respecté).

Solution de montage sur rail DIN: 40 panneaux de commande modernisés en six jours en utilisant le personnel de maintenance existant. Réussite de la nouvelle inspection avec 20 jours de marge.

Valeur de conformité: Évité un ordre de fermeture de l'installation qui aurait coûté plus de 500 000 $ par semaine.

Mise à niveau de l'infrastructure des bâtiments vieillissants

Défi: Bâtiment commercial des années 1970 avec des panneaux électriques d'origine dépourvus de protection moderne contre l'incendie. Vente du bâtiment conditionnelle à des améliorations de la sécurité incendie.

Solution de montage sur rail DIN: 25 panneaux sur cinq étages modernisés en trois jours sans perturbation des locataires. La vente du bâtiment s'est déroulée comme prévu.

Valeur de la transaction: Réduction de prix de 150 000 $ évitée en respectant les exigences de sécurité incendie avant la clôture.

Foire Aux Questions

Q : Les extincteurs à montage sur rail DIN peuvent-ils protéger les panneaux installés avant que le montage sur rail DIN ne devienne la norme ?

R : Bien que la normalisation des rails DIN de 35 mm ait eu lieu dans les années 1970, les panneaux antérieurs utilisaient diverses méthodes de montage. Pour les panneaux sans rails DIN (principalement les installations antérieures à 1970), VIOX propose des alternatives de montage magnétique et de fixation par vis utilisant la même technologie d'aérosol. Une étude de site détermine la méthode de montage optimale. En pratique, 99 % des panneaux de commande nécessitant une modernisation sont équipés de rails DIN standard.

Q: L'installation d'un système d'extinction d'incendie dans un ancien tableau annule-t-elle les garanties restantes de l'équipement ?

A : Les extincteurs à montage sur rail DIN Installation non invasive sans modification des composants ou du câblage du tableau, préservant les garanties du fabricant. Contrairement aux adaptations de suppression de gaz nécessitant des modifications de décompression ou aux systèmes de gicleurs impliquant des modifications structurelles, les unités de rail DIN occupent simplement une position de montage disponible. Documentez l'installation avec des photos montrant l'absence de modifications du tableau pour la protection de la garantie.

Q: Comment puis-je déterminer si le rail DIN de mon ancien tableau peut supporter des appareils supplémentaires ?

R: Les rails DIN standard de 35 mm sont conçus pour une force de 50 N (11,2 lb) par point de montage. Le VIOX QRR0.01G/S pèse <100g, ce qui est bien en deçà de la capacité, même sur les rails vieillissants. Cependant, inspectez visuellement les rails pour détecter la corrosion, les dommages physiques ou le relâchement avant l'installation. Si les rails présentent une dégradation, les sections de rail de remplacement coûtent 2 à 10 € par mètre et s'installent sans coupure électrique, ce qui reste bien moins cher que les autres méthodes de modernisation.

Q: Plusieurs extincteurs à montage sur rail DIN peuvent-ils protéger des tableaux ou des locaux électriques plus grands ?

R: Oui. Chaque unité de 10 g protège ≤0,4 m³. Pour les tableaux plus grands (0,6 à 1,2 m³), installez plusieurs unités avec des zones de couverture qui se chevauchent. Pour les locaux électriques de plus de 3 m³, VIOX propose des systèmes d'aérosols indirects avec des buses distribuées connectées à des générateurs plus grands. La nature modulaire des unités de rail DIN permet une protection évolutive correspondant à l'évolution de la taille du tableau, un avantage essentiel lorsque les tableaux s'agrandissent au fil du temps.

Q: Qu'advient-il des résidus d'aérosol après la décharge, et comment fonctionne le nettoyage dans un ancien tableau ?

R: Les formulations d'aérosols modernes produisent des particules non corrosives de taille micronique. Après la décharge, les résidus visibles se déposent en 20 minutes. Le nettoyage se fait à l'air comprimé ou à l'aspirateur, sans nettoyage liquide qui pourrait endommager les composants vieillissants. L'aérosol est électriquement non conducteur et ne provoquera pas de courts-circuits dans les équipements dont l'isolation est déjà détériorée. Pour les tableaux contenant des composants électroniques sensibles, une inspection post-décharge vérifie l'absence d'impact opérationnel avant la remise sous tension.

Q: Les codes de sécurité incendie locaux exigent-ils des permis ou des inspections lors de la modernisation de la protection contre l'incendie des tableaux existants ?

R: Les exigences varient selon la juridiction. En général, les modernisations non invasives (comme les unités de rail DIN qui ne modifient pas la structure du tableau) ne déclenchent pas d'exigences de permis. Cependant, vérifiez toujours auprès de votre AHJ (autorité compétente) locale. La certification NFPA 2010 des unités VIOX satisfait souvent aux exigences du code sans documentation technique supplémentaire. De nombreuses juridictions considèrent les modernisations de rail DIN comme équivalentes à l'ajout de disjoncteurs, un travail autorisé qui ne nécessite pas d'inspection.

Prendre la décision de modernisation

Les anciens tableaux de commande représentent une sagesse opérationnelle accumulée : ils fonctionnent, les opérateurs les comprennent et leur remplacement semble financièrement injustifiable. Mais cette logique néglige les risques d'incendie cumulatifs que des décennies de service créent. L'isolation électrique se dégrade. Les connexions se desserrent. La poussière s'accumule. L'obsolescence des composants force les réparations de fortune. Chaque facteur augmente la probabilité d'inflammation.

Les méthodes traditionnelles de modernisation de la protection contre l'incendie (systèmes d'extinction de gaz, modifications des gicleurs, remplacements complets des tableaux) imposent des coûts et une complexité qui perpétuent le statu quo du “ ne rien faire ”. Les organisations reconnaissent le risque, mais reportent l'action parce que la mise en œuvre semble insurmontable.

Les extincteurs à montage sur rail DIN changent fondamentalement ce calcul. En tirant parti de l'infrastructure existante, en éliminant les exigences d'arrêt électrique et en réduisant les coûts de 90 à 95 % par rapport aux modernisations traditionnelles, ils suppriment les obstacles qui empêchent l'action.

La décision devient simple : investir 350 à 600 € par tableau pour déployer une protection automatique contre l'incendie qui protège 24 heures sur 24, 7 jours sur 7 pendant une décennie sans entretien, ou continuer à exploiter des équipements non protégés en sachant qu'un seul incendie électrique coûtera plusieurs ordres de grandeur de plus qu'une protection complète.

Pour les gestionnaires d'installations et les ingénieurs de maintenance responsables des infrastructures électriques vieillissantes, la question n'est pas de savoir s'il faut moderniser la protection contre l'incendie, mais pourquoi vous ne l'avez pas déjà fait. La technologie existe. Les aspects économiques favorisent massivement l'action. L'installation nécessite un minimum d'efforts. Chaque jour de retard aggrave le risque.

Parcours de mise en œuvre :

- Réaliser une étude des installations: Inventaire des tableaux de commande par âge, criticité et état de protection actuel

- Prioriser la séquence de modernisation: S'attaquer d'abord aux équipements les plus à risque (tableaux vieillissants protégeant les processus critiques)

- Calculez les besoins en couverture: Mesurer les volumes intérieurs des tableaux pour déterminer les quantités d'unités nécessaires

- Demandez les spécifications: Contacter VIOX Electric pour obtenir de la documentation technique et des conseils sur la modernisation

- Planifier l'installation: Planifier les modernisations pendant les périodes de maintenance de routine afin de minimiser l'impact opérationnel

- Documenter la conformité: Photographier les installations, mettre à jour les plans de protection contre l'incendie, informer les compagnies d'assurance

Le VIOX QRR0.01G/S représente l'intersection de la technologie de suppression des incendies et de l'ingénierie de modernisation pratique, spécialement conçu pour résoudre le défi spécifique de la protection des infrastructures électriques existantes sans le coût, la complexité et la perturbation des méthodes traditionnelles.