Quand l'alimentation est coupée, le temporisateur continue de fonctionner

Le moteur s'arrête. L'alimentation est coupée.

Mais votre ventilateur de refroidissement doit fonctionner pendant encore 60 secondes pour éviter d'endommager les roulements à cause de la chaleur résiduelle. Avec un temporisateur électronique standard, dès que vous coupez l'alimentation du relais, le circuit de temporisation s'arrête et le ventilateur s'arrête immédiatement. Trois minutes plus tard, vous constatez qu'un roulement est grippé et qu'il faut remplacer un moteur de 8 000 $, tout cela parce que votre temporisateur électronique “ intelligent ” n'a pas pu survivre à l'alimentation électrique pendant 60 secondes.

Alors, comment obtenir une temporisation fiable lorsque la source d'alimentation est déjà coupée ?

Le paradoxe de l'alimentation : pourquoi les temporisateurs électroniques ont besoin de ce qu'ils ont perdu

Voici l'ironie : les relais de temporisation électroniques sont censés être plus intelligents que leurs prédécesseurs pneumatiques : plus petits, moins chers, plus précis. Et ils le sont, jusqu'au moment où vous avez besoin qu'ils fonctionnent sans alimentation.

Les relais de temporisation à la retombée électroniques standard nécessitent une tension d'entrée continue pendant toute la période de temporisation. Le microprocesseur ou le circuit de temporisation RC a besoin d'électricité pour compter. La bobine du relais de sortie a besoin d'électricité pour rester alimentée. Coupez l'alimentation et l'ensemble du système s'effondre instantanément : la temporisation s'arrête, le relais s'ouvre, votre charge s'arrête.

C'est comme une montre numérique qui cesse de fonctionner dès que vous la débranchez.

Les temporisateurs pneumatiques n'avaient pas ce problème. Lorsque vous coupiez l'alimentation du solénoïde d'un temporisateur pneumatique, les contacts restaient dans leur état modifié pendant que l'air comprimé s'échappait lentement par un orifice réglable, sans qu'une alimentation continue soit nécessaire. Le mécanisme de temporisation était mécanique, entraîné par la pression de l'air, et non par une logique électronique. Ils étaient volumineux, coûteux (200 à 400 $) et limités à des plages de temporisation fixes, mais ils fonctionnaient lorsque l'alimentation était coupée.

Les années 1970 ont vu l'arrivée des relais de temporisation à semi-conducteurs avec des circuits RC, puis des microprocesseurs, ce qui a permis d'améliorer considérablement la taille, le coût et la flexibilité. Mais les applications de remplacement se sont heurtées à un mur. Les ingénieurs qui spécifiaient des remplacements de temporisateurs pneumatiques ont découvert que leurs nouvelles unités électroniques élégantes tombaient en panne dans le scénario exact où les pneumatiques excellaient : la temporisation après la coupure de l'alimentation.

Le marché exigeait une solution. Les fabricants avaient besoin de la précision électronique avec un fonctionnement de type pneumatique “ post-alimentation ”.

Voici le “ véritable relais de temporisation à la retombée ”, également appelé “ Temporisateur à alimentation fantôme ”.”

Le temporisateur à alimentation fantôme : trois façons de stocker l'énergie après la coupure de l'alimentation

Les véritables relais de temporisation à la retombée résolvent le paradoxe de l'alimentation en transportant leur propre alimentation énergétique à bord. Lorsque l'alimentation d'entrée est coupée, le relais ne s'arrête pas, il passe à l'énergie stockée et continue la temporisation comme si de rien n'était.

Il existe trois méthodes pour y parvenir, chacune ayant des compromis différents :

Méthode 1 : Décharge de condensateur (la plus courante)

Un condensateur se charge à la tension d'alimentation lorsque l'alimentation est appliquée. Lorsque l'alimentation est coupée, le condensateur se décharge lentement à travers la bobine du relais et le circuit de temporisation, ce qui maintient tout en vie pendant la période de retard prédéfinie.

Considérez cela comme “ Le dernier souffle du condensateur ”— cette charge électrique stockée expire progressivement, alimentant la bobine du relais juste assez longtemps pour terminer le cycle de temporisation.

Un condensateur de 2200 μF à 12 V stocke environ 0,16 joule d'énergie. Cela ne semble pas beaucoup : c'est moins d'énergie qu'il n'en faut pour soulever un trombone d'un mètre, mais c'est suffisant pour maintenir une bobine de relais de 12 V (résistance typique de 85 ohms, consommation électrique de 140 mW) alimentée pendant 5 à 10 secondes, selon la tension de déclenchement du relais.

Augmentez cela à un condensateur de 10 000 μF et vous obtiendrez 30 à 60 secondes de temporisation sans alimentation externe.

Méthode 2 : Relais de verrouillage + petit condensateur (le plus efficace)

Au lieu d'alimenter en continu une bobine de relais standard, utilisez un relais de verrouillage (bistable) qui se verrouille mécaniquement en position lorsqu'il est alimenté, sans nécessiter de courant de maintien. Lorsque l'alimentation est coupée, un petit condensateur n'a besoin de fournir que suffisamment d'énergie pour déverrouiller le relais après le délai prédéfini, peut-être 50 à 100 ms d'énergie d'impulsion au lieu de 60 secondes de courant continu.

Cette approche nécessite environ 1/10 de la taille du condensateur pour la même durée de temporisation. Un condensateur de 470 μF peut réaliser ce qui nécessitait 4700 μF avec la méthode 1.

Le compromis ? Les relais de verrouillage coûtent 2 à 3 fois plus cher que les relais standard et le circuit de temporisation de déverrouillage est plus complexe. Vous échangez le coût des composants contre la taille du condensateur.

Méthode 3 : Petite batterie (maintien le plus long)

Pour les périodes de temporisation supérieures à quelques minutes, ou pour les applications nécessitant des années de fiabilité en mode veille, une petite pile bouton au lithium (CR2032 ou similaire) peut alimenter le circuit de temporisation indéfiniment.

La batterie n'alimente pas la bobine du relais de sortie, ce qui la viderait en quelques heures. Au lieu de cela, elle alimente uniquement le microprocesseur et la logique de temporisation, qui consomment des microampères. Lorsque la période de temporisation expire, le microprocesseur alimenté par batterie libère une petite impulsion stockée dans un condensateur pour faire tomber le relais de sortie.

Avantages : Capacité de temporisation extrêmement longue (minutes à heures), pas de dégradation du condensateur au fil du temps.

Inconvénients : Nécessité de remplacer la batterie (tous les 3 à 5 ans), coût initial plus élevé, considérations réglementaires pour l'élimination de la batterie.

Pour le reste de cet article, nous nous concentrerons sur la méthode 1, la temporisation par décharge de condensateur, car c'est la solution la plus courante, la plus rentable et la plus simple mécaniquement.

Comment un condensateur devient une horloge : Explication des constantes de temps RC

Comprendre comment la charge stockée devient une temporisation précise nécessite de comprendre la décharge du condensateur à travers une résistance, le circuit RC fondamental.

La phase de charge : Stockage de l'alimentation fantôme

Lorsque l'alimentation est appliquée à un véritable relais de temporisation à la retombée, deux choses se produisent simultanément : le relais de sortie s'alimente (fermant ou ouvrant les contacts selon l'application) et le condensateur de stockage se charge à travers une résistance de charge à la tension d'alimentation.

L'énergie stockée dans un condensateur complètement chargé suit une formule simple :

E = ½CV²

Où ?

- E = énergie (joules)

- C = capacité (farads)

- V = tension (volts)

Pour un condensateur de 2200 μF chargé à 12 V :

E = ½ × 0,0022 F × (12 V)² = 0,158 joule

C'est assez d'énergie pour maintenir une bobine de relais de 12 V/85 Ω (puissance = V²/R = 1,69 W) alimentée pendant environ 0,094 seconde... si vous la déchargiez instantanément à pleine puissance.

Mais vous ne le faites pas. Le condensateur se décharge progressivement à travers la résistance de la bobine du relais, et c'est là que la magie de la temporisation opère.

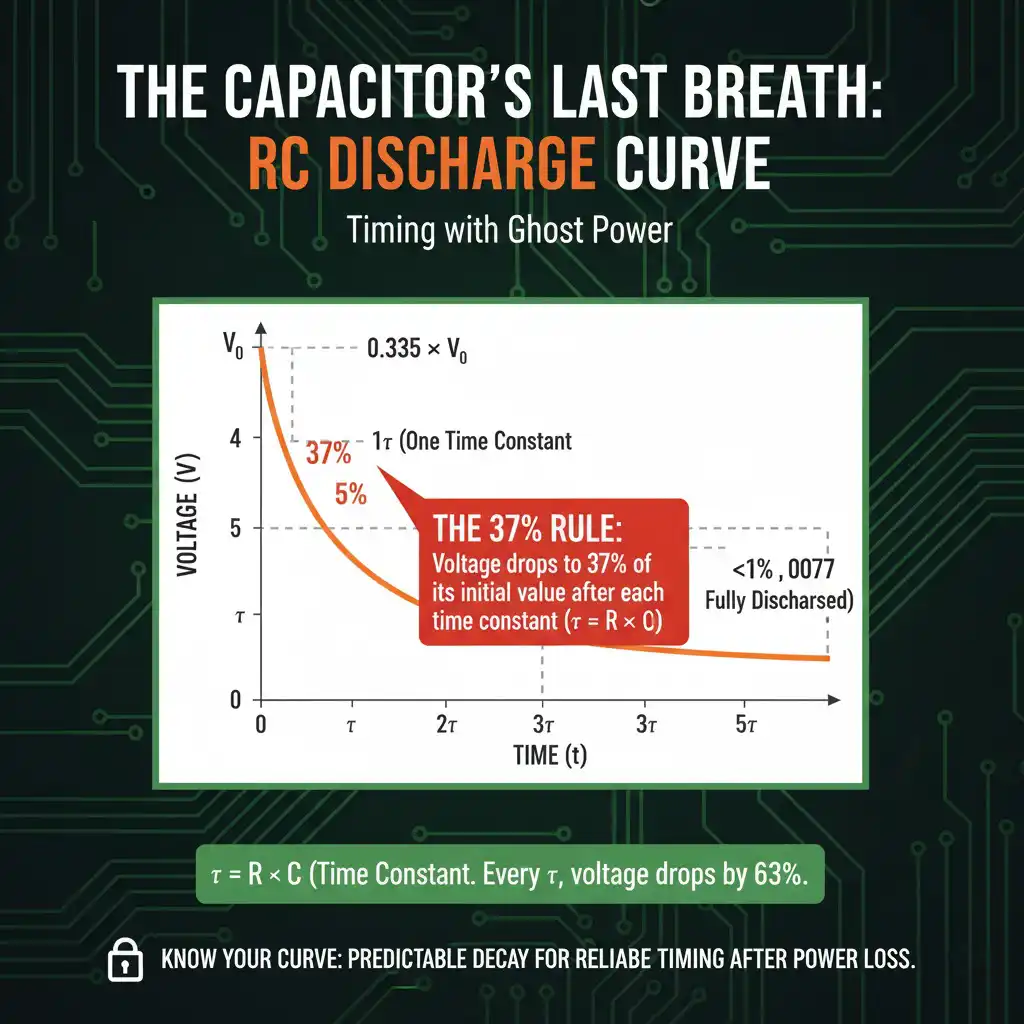

La phase de décharge : La règle des 37 %

Lorsque l'alimentation d'entrée est coupée, le condensateur commence à se décharger à travers la résistance de la bobine du relais. La tension aux bornes du condensateur ne chute pas linéairement, elle suit une courbe de décroissance exponentielle régie par la constante de temps RC:

τ (tau) = R × C

Où ?

- τ = constante de temps (secondes)

- R = résistance (ohms)

- C = capacité (farads)

Voici la partie intéressante : Après exactement une constante de temps (τ), la tension aura diminué précisément à 37 % de sa valeur initiale.

Pas 40 %. Pas 35 %. Exactement 37 % (en fait 36,8 %, ou plus précisément, 1/e où e ≈ 2,718).

Ce n'est pas arbitraire, c'est intégré à la fonction exponentielle qui régit la décharge RC :

V(t) = V₀ × e^(-t/τ)

À t = τ : V(τ) = V₀ × e^(-1) = V₀ × 0,368 = 37 % de V₀

Pourquoi c'est important : Chaque constante de temps supplémentaire fait chuter la tension de 37 % supplémentaires de la tension restante tension.

- À 1τ : 37 % restant (63 % déchargé)

- À 2τ : 13,5 % restant (86,5 % déchargé)

- À 3τ : 5 % restant (95 % déchargé)

- À 5τ : 99 % déchargé)

Pour notre relais 12 V avec bobine de 85 Ω et condensateur de 2200 μF :

τ = 85 Ω × 0,0022 F = 0,187 seconde

Après 0,187 seconde, la tension aux bornes du condensateur (et donc aux bornes de la bobine du relais) sera de 4,4 V. Après 0,374 seconde (2τ), elle sera de 1,6 V. Après 0,56 seconde (3τ), seulement 0,6 V.

Mais voici la question cruciale : À quelle tension la bobine du relais se relâche-t-elle réellement ?

L'astuce de la tension de retombée : pourquoi le timing réel est plus long que ce que les calculs prédisent

Un relais 12 V n'a pas besoin de 12 V pour rester alimenté une fois qu'il est enclenché.

Les Tension d'enclenchement (tension nécessaire pour alimenter initialement un relais hors tension) est généralement de 75 à 85 % de la tension nominale, soit environ 9 à 10 V pour un relais 12 V. Mais la Tension de retombée (tension à laquelle un relais déjà alimenté se relâche) est beaucoup plus faible : généralement 20 à 30 % de la tension nominale, soit 2,4 à 3,6 V pour notre relais 12 V.

Cela se produit en raison de l'hystérésis du circuit magnétique. Lorsque l'armature du relais touche la pièce polaire (position complètement alimentée), l'entrefer est nul, la réluctance magnétique est minimisée et beaucoup moins de force magnétomotrice (et donc moins de courant/tension de bobine) est nécessaire pour maintenir le champ magnétique maintenant l'armature en place.

Cela signifie que votre timing s'étend bien au-delà du calcul RC naïf.

Recalculons pour notre relais 12 V (bobine de 85 Ω, condensateur de 2200 μF) en supposant une tension de retombée de 2,8 V (23 % de la tension nominale) :

En utilisant V(t) = V₀ × e^(-t/τ), résolvez pour t lorsque V(t) = 2,8 V :

2,8 V = 12 V × e^(-t/0,187s)

0,233 = e^(-t/0,187s)

ln(0,233) = -t/0,187s

-1,46 = -t/0,187s

t = 0,273 seconde

Notre condensateur de 2200 μF maintient donc le relais alimenté pendant 0,273 seconde, et non les <0,1 seconde suggérées par les calculs d'énergie naïfs.

C'est L'astuce de la tension de retombée en action.

Vous voulez 5 secondes de temps de maintien ? Travaillez à rebours :

t_désiré = 5 secondes, τ = RC = 0,187 s (comme précédemment)

Combien de constantes de temps représentent 5 secondes ? 5 s / 0,187 s = 26,7 constantes de temps

À 26,7τ, la tension serait essentiellement nulle, bien en dessous de la tension de retombée. Nous devons résoudre le problème pour savoir quand la tension atteint 2,8 V :

2,8/12 = 0,233, nous avons donc besoin de : e^(-t/τ) = 0,233

-t/τ = ln(0,233) = -1,46

Pour t = 5 s : τ = 5 s / 1,46 = 3,42 secondes

Par conséquent : C = τ/R = 3,42 s / 85 Ω = 0,040 F = 40 000 μF

Un condensateur de 40 000 μF à 12 V ? C'est physiquement grand (à peu près la taille d'une pile D) et coûte 15 à 25 $. Faisable, mais pas élégant.

C'est pourquoi les relais à verrouillage (méthode 2) ou les périodes de temporisation plus longues utilisent souvent des conceptions à base de microprocesseurs avec de petites batteries : la taille du condensateur devient impraticable au-delà de 30 à 60 secondes de maintien continu du relais.

Dimensionnement de votre condensateur : la méthode en 3 étapes

Examinons un exemple de conception réelle : vous avez besoin d'un relais 12 V pour rester alimenté pendant 10 secondes après la coupure de l'alimentation.

Étape 1 : Connaître les spécifications de votre relais

Ce dont vous avez besoin :

- Tension de la bobine : 12 V CC

- Résistance de la bobine : Mesurez avec un multimètre ou vérifiez la fiche technique (disons 80 Ω)

- Tension de retombée : Soit testez empiriquement, soit estimez à 25 % de la tension nominale = 3,0 V

Si vous n'avez pas la tension de retombée, testez-la : Appliquez la tension nominale à la bobine du relais. Une fois alimenté, réduisez lentement la tension avec une alimentation variable tout en surveillant les contacts. Notez la tension à laquelle le relais se relâche. C'est votre tension de retombée.

Conseil de pro : La tension de retombée est votre amie. La plupart des bobines de relais tiennent à 20-30 % de la tension nominale, ce qui vous donne 3 à 5 fois plus de temps que ne le suggèrent les calculs d'énergie naïfs.

Étape 2 : Calculer la capacité requise

Utilisez la formule de l'astuce de la tension de retombée dérivée précédemment :

t = -τ × ln(V_retombée / V_initiale)

Où τ = RC, donc :

t = -RC × ln(V_retombée / V_initiale)

Réorganisez pour résoudre pour C :

C = -t / [R × ln(V_retombée / V_initiale)]

Pour notre exemple :

- t = 10 secondes

- R = 80 Ω

- V_initiale = 12 V

- V_retombée = 3,0 V

C = -10 s / [80 Ω × ln(3,0 V / 12 V)]

C = -10 s / [80 Ω × ln(0,25)]

C = -10 s / [80 Ω × (-1,386)]

C = 10 s / 110,9

C = 0,090 F = 90 000 μF

C'est le minimum théorique.

Étape 3 : Tenir compte des facteurs du monde réel

La théorie rencontre la pratique ici. Trois facteurs vont affecter votre timing :

Facteur 1 : Courant de fuite du condensateur

Les condensateurs réels ne sont pas des isolants parfaits. Le courant de fuite fournit un chemin de décharge parallèle, réduisant efficacement le timing. Pour les condensateurs électrolytiques, la fuite peut être de 0,01 CV à 0,03 CV (μA par μF-V) à température ambiante.

Pour notre condensateur de 90 000 μF/12 V : Fuite ≈ 0,02 × 90 000 μF × 12 V = 21 600 μA = 21,6 mA

Comparez cela au courant de la bobine du relais au moment du relâchement (3 V / 80 Ω = 37,5 mA). Le courant de fuite consomme plus de la moitié du courant de la bobine du relais !

Solution: Utilisez des condensateurs à film à faible fuite (polypropylène ou polyester) pour les applications de timing critiques, ou ajoutez une marge de capacité de 30 à 50 % pour les électrolytiques.

Conseil de pro : Le courant de fuite du condensateur affecte votre timing. Utilisez des condensateurs à film (polypropylène/polyester) pour les retards > 10 secondes, pas des électrolytiques.

Facteur 2 : Effets de la température

Le courant de fuite du condensateur double approximativement tous les 10 °C d'augmentation de température. Un condensateur avec une fuite de 20 mA à 25 °C pourrait avoir 40 mA à 35 °C, 80 mA à 45 °C.

La tension de relâchement du relais change également avec la température, augmentant généralement légèrement à mesure que la résistance de la bobine augmente avec la température (coefficient de température positif du cuivre). Cela aide légèrement, mais pas suffisamment pour compenser la fuite du condensateur.

Facteur 3 : Tolérance du condensateur

Les condensateurs électrolytiques ont généralement une tolérance de -20 %/+80 %. Ce condensateur de 90 000 μF pourrait en réalité être de 72 000 μF (à -20 %). Les condensateurs à film sont plus précis, généralement ±5-10 %.

Appliquer une marge de sécurité :

Compte tenu de ces facteurs, multipliez votre capacité calculée par 1,5 à 2,0x pour un fonctionnement fiable en fonction de la température et de la tolérance des composants :

C_réelle = 90 000 μF × 1,75 = 157 500 μF

Arrondir à une valeur standard : 2 × 82 000 μF = 164 000 μF en parallèle, ou utilisez un seul condensateur de 150 000 μF si disponible.

À 12 V, un condensateur électrolytique de 150 000 μF mesure physiquement environ 35 mm de diamètre × 60 mm de hauteur, coûte 8 à 15 € et stocke environ 10,8 joules.

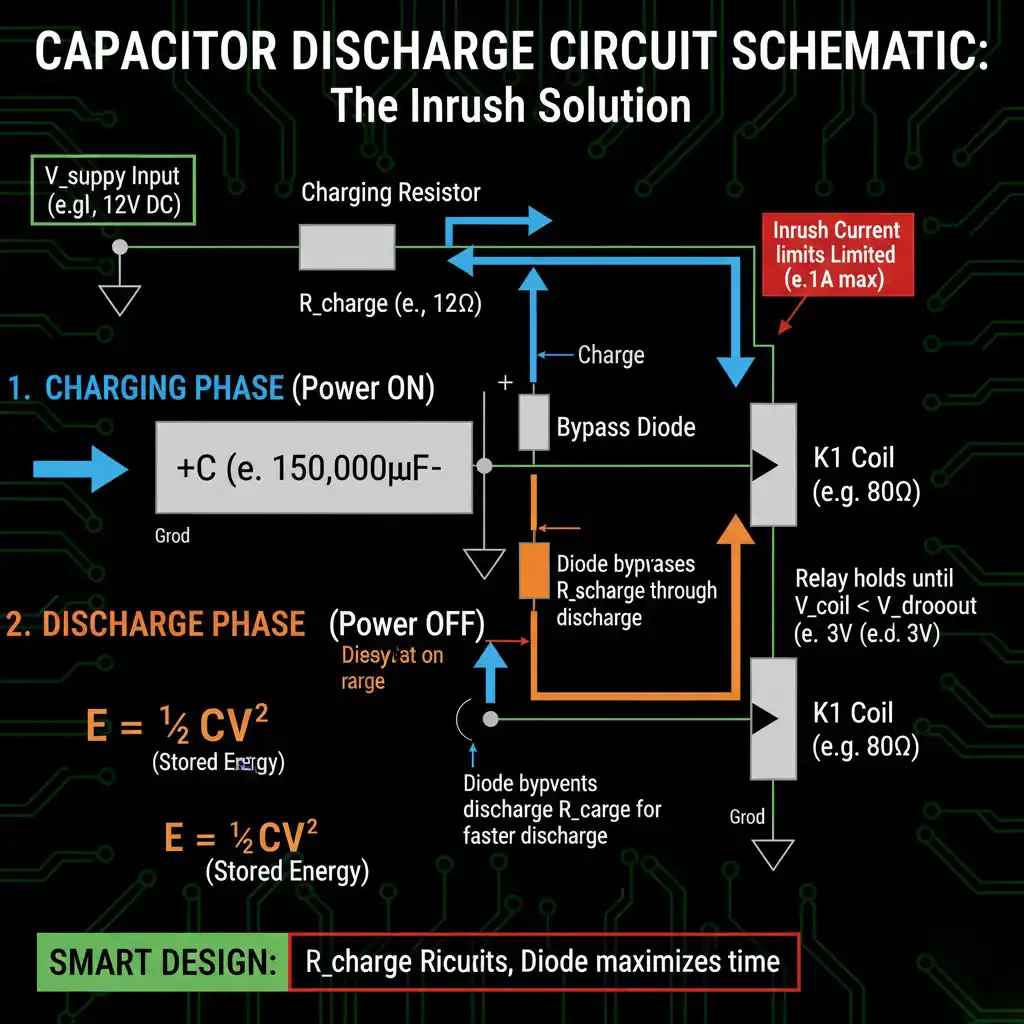

Limitation du courant d'appel : N'oubliez pas la résistance de charge

Lorsque vous appliquez l'alimentation pour la première fois, ce grand condensateur non chargé ressemble à un court-circuit. Un condensateur de 150 000 μF se chargeant de 0 V à 12 V avec une résistance nulle demanderait théoriquement un courant infini.

En pratique, la résistance du câblage et l'impédance de l'alimentation limitent cela, mais vous verrez toujours des courants d'appel de 10 à 50 A pendant les premières millisecondes, ce qui pourrait endommager les contacts, les fusibles ou l'alimentation elle-même.

Solution: Ajoutez une résistance de charge (R_charge) en série avec le condensateur pour limiter le courant d'appel, avec une diode parallèle pour le contourner pendant la décharge :

[Alimentation] → [R_charge] → [+Condensateur-] → [Bobine de relais] → [Masse]

La diode permet au condensateur de se décharger directement à travers la bobine du relais (sans résistance série) tout en forçant le courant de charge à travers R_charge.

Dimensionner R_charge pour limiter le courant de charge à un niveau raisonnable (0,5-2 A) :

R_charge = V_alimentation / I_charge_max = 12 V / 1 A = 12 Ω

Cela ajoute 12 Ω à la constante de temps RC pendant la charge uniquement, prolongeant le temps de charge à environ 5τ = 5 × (12 Ω + 80 Ω) × 0,15 F = 69 secondes pour une charge complète.

Si c'est trop long, réduisez R_charge mais acceptez un courant d'appel plus élevé (par exemple, 6 Ω pour un courant d'appel d'environ 2 A, un temps de charge de 35 secondes). Le compromis est le vôtre.

Conseil de pro : La constante de temps RC (τ = RC) n'est que le point de départ : le temps de maintien réel dépend de la résistance de la bobine du relais correspondant à votre courbe de décharge du condensateur.

Sélection du condensateur : Pourquoi le type est plus important que la taille

Vous avez calculé la capacité. Maintenant, vous devez choisir le composant réel. La chimie du condensateur affecte considérablement les performances dans les applications de timing : la taille n'est pas tout.

Condensateurs à film vs électrolytiques : La guerre des fuites

Condensateurs électrolytiques (aluminium ou tantale) :

Avantages :

- Capacité la plus élevée par unité de volume (critique pour les grandes valeurs)

- Faible coût par microfarad (0,05 à 0,15 € par 1000 μF)

- Facilement disponibles en haute tension

Inconvénients :

- Courant de fuite élevé (spécification de 0,01 à 0,03 CV, pire en pratique)

- Sensible à la polarité (tension inverse = mort instantanée)

- Durée de vie limitée (l'électrolyte se dessèche en 5 à 10 ans)

- Capacité et fuite sensibles à la température

Idéal pour : Délais de temporisation < 30 secondes où la taille et le coût dominent, ou où vous avez ajouté une marge de 1,5 à 2x pour la fuite.

Condensateurs à film (polypropylène, polyester, polycarbonate) :

Avantages :

- Très faible courant de fuite (< 0,001 CV, souvent 10 à 100 fois inférieur à celui des électrolytiques)

- Excellente stabilité à la température

- Longue durée de vie (20 ans et plus)

- Aucune restriction de polarité (peut gérer le courant alternatif ou le courant continu inversé)

Inconvénients :

- Taille physique beaucoup plus grande pour la même capacité

- Coût plus élevé (0,50 à 2,00 € par 1000 μF)

- Limité aux valeurs de capacité inférieures (pratiquement < 50 μF pour une taille raisonnable)

Idéal pour : Temporisation de précision > 30 secondes, environnements à haute température ou applications où la dérive à long terme est inacceptable.

L'approche hybride : Le meilleur des deux mondes

Pour la temporisation dans la plage de 30 à 60 secondes, envisagez combinaison parallèle:

- Grand électrolytique (80 % de la capacité calculée) pour le stockage d'énergie en vrac

- Petit condensateur à film (20 % de la capacité calculée) pour une précision à faible fuite

Exemple : 120 000 μF électrolytique + 30 000 μF film = 150 000 μF total

Le condensateur à film compense la fuite électrolytique, prolongeant la temporisation plus près des calculs théoriques. L'augmentation des coûts est modérée (environ 30 % de plus que tous les électrolytiques), mais la précision de la temporisation s'améliore considérablement.

Erreurs courantes et corrections

Erreur : Utilisation de condensateurs dont la tension nominale est inférieure à la tension d'alimentation

Une alimentation de 12 V nécessite des condensateurs de 16 V (ou plus) pour la fiabilité. Les transitoires de tension, l'ondulation et la tolérance des composants signifient qu'un “ système 12 V ” peut voir 14-15 V dans certaines conditions. Le fonctionnement d'un condensateur près de sa tension nominale accélère la défaillance et augmente la fuite.

Solution : Utilisez des condensateurs dont la tension nominale est au moins 1,3 fois supérieure à la tension d'alimentation (16 V pour les systèmes 12 V, 25 V pour les systèmes 18 V, etc.).

Erreur #2 : Ignorer l'ESR (résistance série équivalente)

Les condensateurs ont une résistance interne (ESR) qui apparaît en série avec la capacité idéale. Une ESR élevée réduit le courant de décharge disponible et crée une chute de tension sous charge, ce qui réduit efficacement le temps de maintien.

Les grands condensateurs électrolytiques peuvent avoir une ESR de 0,1 à 1 Ω. Pour une bobine de relais consommant 150 mA au moment du décrochage, une ESR de 1 Ω signifie une perte de 0,15 V due à la résistance interne, ce qui est suffisant pour réduire votre marge.

Solution : Vérifiez les spécifications de l'ESR. Pour les applications de synchronisation, préférez les types à faible ESR (0,1 Ω ou moins).

Erreur #3 : Connexion parallèle sans équilibrage du courant

La connexion de plusieurs condensateurs en parallèle (par exemple, quatre condensateurs de 10 000 μF au lieu d'un seul de 40 000 μF) fonctionne très bien en théorie, mais peut causer des problèmes si les condensateurs ont une ESR ou une fuite non concordantes. Le condensateur “le meilleur” travaille davantage, vieillit plus vite et tombe en panne en premier, puis les condensateurs restants sont soudainement sous-dimensionnés.

Solution : Utilisez des condensateurs appariés provenant du même lot de fabrication lors de la mise en parallèle. Ajoutez de petites résistances en série (0,1 à 0,5 Ω) à chaque condensateur pour forcer le partage du courant.

Astuce de pro #4 : L'astuce du relais à verrouillage vous donne 1/10 de la taille du condensateur pour le même timing en utilisant la mémoire mécanique au lieu d'une alimentation continue.

Produits relais temporisés VIOX

Le temporisateur d'alimentation fantôme : Une synchronisation qui survit à la perte de puissance

Les vrais relais de temporisation à la retombée résolvent un paradoxe fondamental : comment mesurer le temps lorsque la source d'alimentation de l'horloge disparaît ?

La réponse se trouve dans Le dernier souffle du condensateur—l'énergie électrique stockée qui s'échappe progressivement, alimentant les bobines de relais et les circuits de synchronisation pendant des secondes ou des minutes après la disparition de l'alimentation d'entrée. C'est l'énergie fantôme : suffisamment de jus pour effectuer une dernière tâche avant de s'éteindre.

Trois méthodes permettent d'y parvenir :

- Décharge du condensateur (la plus courante) — les constantes de temps RC transforment le stockage d'énergie en une synchronisation précise

- Relais à verrouillage + petit condensateur (le plus efficace) — la mémoire mécanique n'a besoin que d'une énergie d'impulsion

- Petite batterie de secours (maintien le plus long) — la consommation de microampères permet des heures de synchronisation

La physique est élégante : La règle 37% régit la décharge RC exponentielle, mais L'astuce de la tension de retombée prolonge la synchronisation pratique de 3 à 5 fois au-delà des calculs naïfs en exploitant l'hystérésis du relais.

Un condensateur à film $2 et un relais $5 peuvent réaliser ce qui nécessitait autrefois un temporisateur pneumatique $200, plus petit, moins cher, plus fiable et réglable sur le terrain.

Les systèmes de contrôle modernes exigent une synchronisation qui survive aux interruptions de courant. Qu'il s'agisse de ventilateurs de refroidissement empêchant les dommages aux roulements, de vannes de processus achevant les séquences d'arrêt ou de circuits de sécurité assurant la protection pendant les transitoires, le véritable relais de temporisation à la retombée offre une assurance de synchronisation lorsque l'électronique standard échouerait.

VIOX ELECTRIC propose une gamme complète de relais de temporisation électroniques, y compris des modèles de temporisation à la retombée avec stockage d'énergie à base de condensateur, adaptés au contrôle des moteurs, à l'automatisation des processus et aux applications de sécurité. Nos relais de temporisation sont conformes aux normes CEI 61810 et assurent un fonctionnement fiable dans les plages de température industrielles (-25 °C à +70 °C ambiant).

Pour les spécifications techniques et les conseils de sélection, contactez notre équipe d'ingénierie d'application. Nous vous aiderons à dimensionner la solution de synchronisation adaptée à votre application, sans qu'il soit nécessaire d'utiliser l'énergie fantôme de notre côté.