Introduction : L'intelligence cachée derrière le contrôle de puissance

Vous n'avez probablement jamais pensé au petit appareil rectangulaire qui se trouve discrètement dans le panneau électrique de votre bâtiment, commutant l'alimentation de votre installation des centaines de fois par jour. Pourtant, sans ce seul composant, les Contacteur CA—systèmes industriels modernes, les réseaux CVC et les installations solaires cesseraient tout simplement de fonctionner. Ce guide vous emmène à l'intérieur du contacteur CA, révélant la précision d'ingénierie qui permet une commutation sûre de milliers d'ampères en utilisant seulement un signal de commande de 24 volts.

Qu'est-ce qu'un contacteur CA ? La définition essentielle

Un Contacteur CA est un commutateur électromagnétique conçu pour établir et interrompre de manière répétée les circuits électriques CA transportant des charges à courant élevé—généralement de 9 A à plus de 800 A. Contrairement aux relais conçus pour les signaux de commande à faible puissance ou aux commutateurs manuels qui ne conviennent pas aux opérations fréquentes, les contacteurs CA combinent l'efficacité électromagnétique avec une suppression d'arc avancée pour offrir des millions de cycles de commutation sûrs.

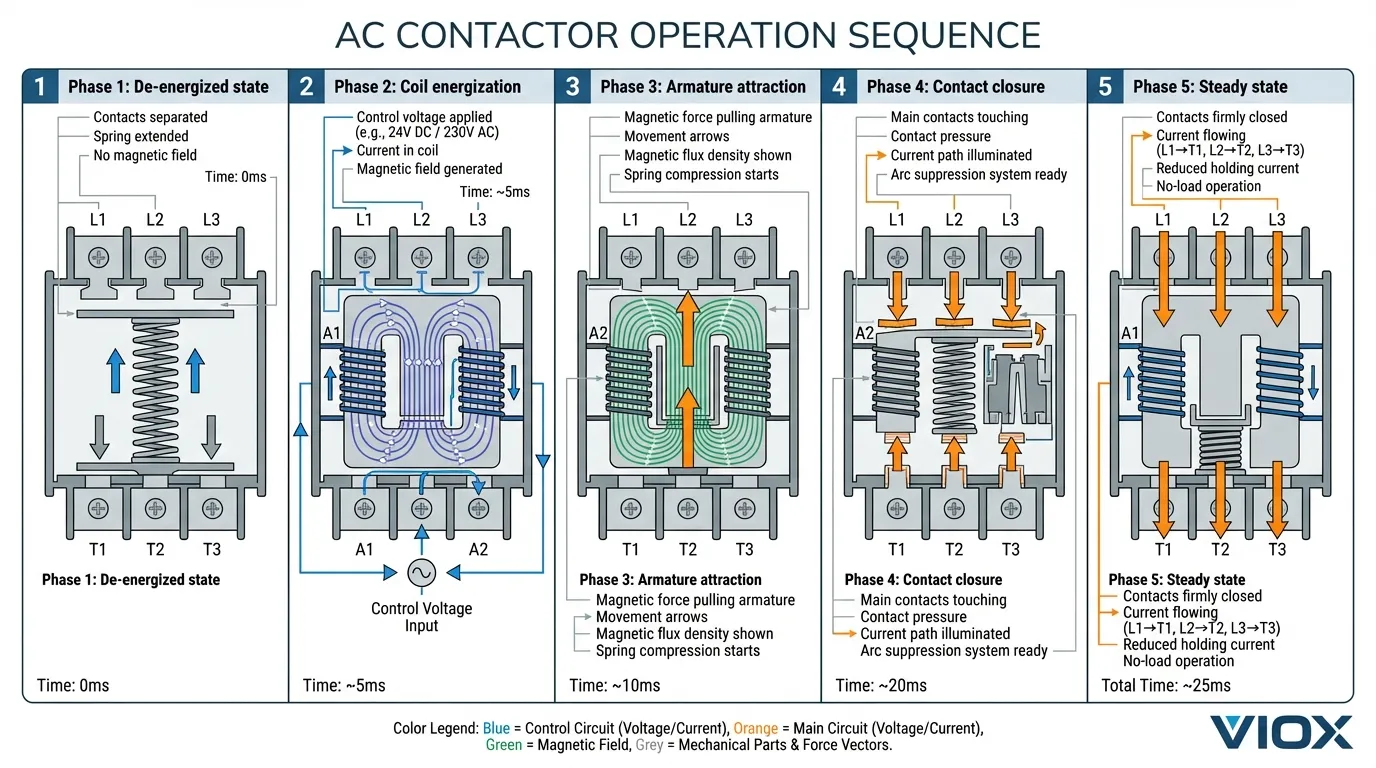

Le principe de fonctionnement fondamental repose sur la force électromagnétique : appliquez un signal de commande à basse tension à la bobine, et elle génère un champ magnétique qui tire mécaniquement les contacts ensemble, permettant ainsi le flux de courant vers votre charge. Lorsque vous mettez la bobine hors tension, un mécanisme à ressort sépare instantanément les contacts, un processus qui se répète des milliers de fois par jour sans intervention de l'opérateur.

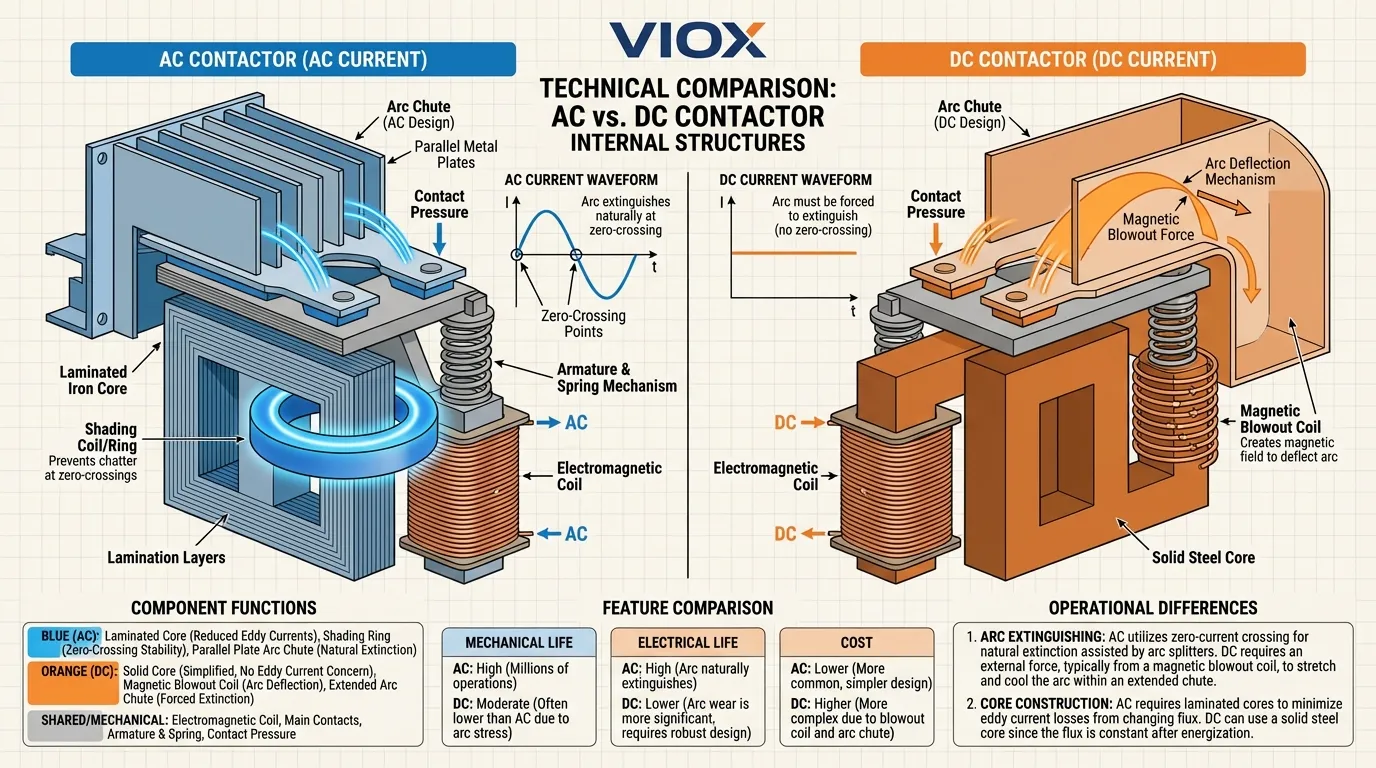

Les contacteurs CA se distinguent des contacteurs CC par un aspect essentiel : le courant CA traverse naturellement zéro 100 à 120 fois par seconde (selon la fréquence de 50 Hz ou 60 Hz), ce qui simplifie l'extinction de l'arc. Les contacteurs CC doivent utiliser des bobines d'extinction magnétique supplémentaires, car le courant CC ne fournit pas de passage à zéro naturel pour éteindre l'arc.

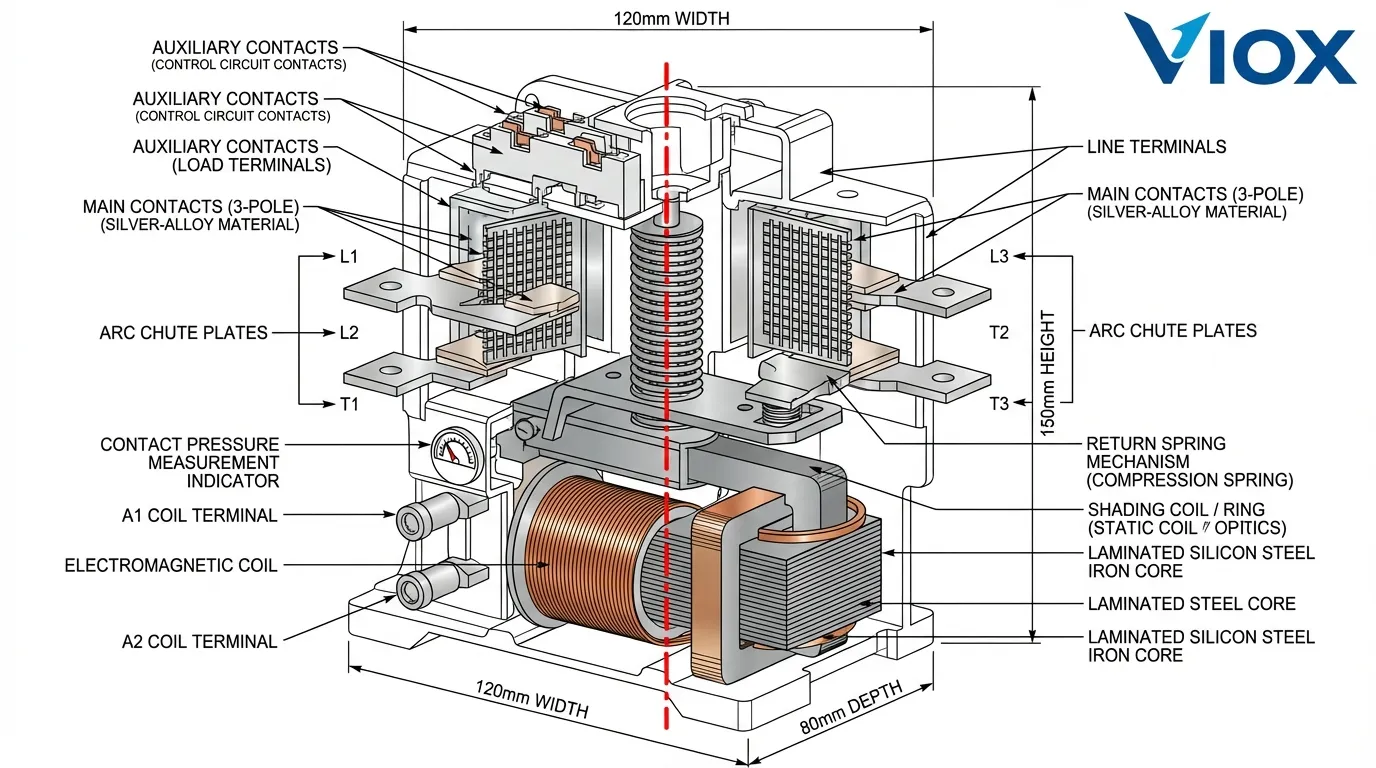

Les huit composants principaux : Anatomie d'un contacteur CA

Chaque contacteur CA, des modèles compacts de 9 A aux unités industrielles de plus de 800 A, intègre huit systèmes fonctionnels essentiels :

1. Bobine électromagnétique (l'actionneur)

Composée de 1 000 à 3 000 tours de fil de cuivre émaillé enroulé autour d'un noyau de fer laminé, la bobine est la source d'alimentation de l'appareil. Lorsqu'elle est alimentée, elle génère le champ magnétique qui actionne l'ensemble du mécanisme. La conception de la bobine est optimisée pour minimiser la dissipation de chaleur tout en maximisant la force de traction. Les valeurs nominales standard incluent 24 V, 110 V, 230 V et 380 V CA (et les niveaux CC équivalents pour les modèles à courant continu).

2. Noyau de fer laminé (la fondation)

Contrairement aux contacteurs CC utilisant de l'acier massif, les contacteurs CA utilisent des noyaux laminés (minces feuilles d'acier empilées ensemble) pour minimiser les pertes par courants de Foucault et l'échauffement par hystérésis. L'épaisseur de la stratification varie généralement de 0,35 mm à 0,5 mm. Les conceptions plus performantes utilisent de l'acier à grains orientés laminé à froid (CRGO) pour des propriétés magnétiques supérieures.

3. Bobine/anneau de déphasage (l'arme secrète CA)

Cette petite boucle de cuivre intégrée dans la face du noyau statique est essentielle pour le fonctionnement en CA. Lorsque le courant CA traverse zéro, le champ magnétique principal s'effondre momentanément. L'anneau de déphasage crée un flux magnétique secondaire déphasé qui maintient la force d'attraction pendant les passages à zéro, empêchant ainsi le “ bavardage ” et les vibrations caractéristiques qui autrement affecteraient les contacteurs CA.

4. Armature mobile (la liaison mécanique)

La plaque d'acier à ressort (laminée dans les modèles CA) qui répond à l'attraction magnétique. La distance de déplacement varie généralement de 2 à 5 mm. Lorsque la bobine est alimentée, la force électromagnétique surmonte la résistance du ressort et tire l'armature vers le noyau statique, poussant mécaniquement les contacts principaux ensemble.

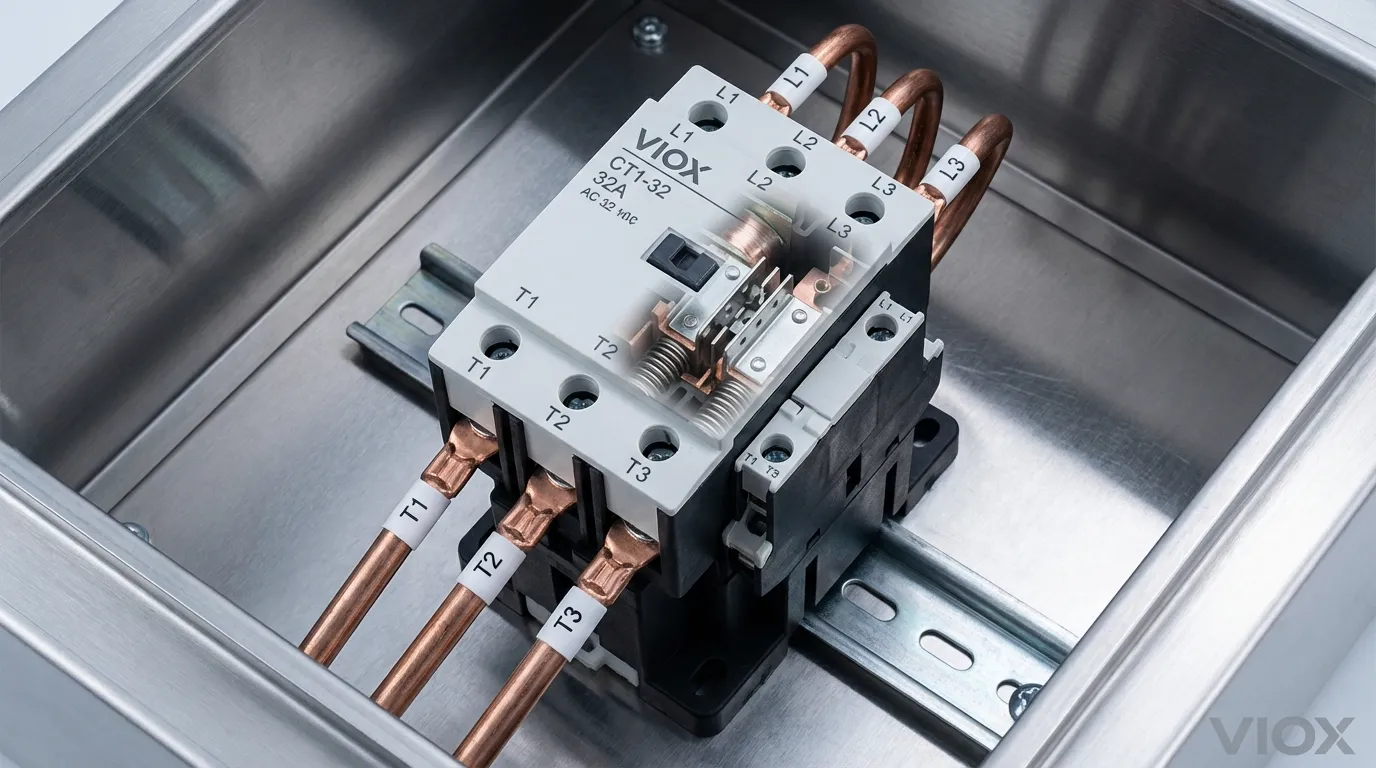

5. Contacts de puissance principaux (le chemin de charge)

Ce sont les extrémités de travail du contacteur. Généralement fabriqués à partir de matériaux en alliage d'argent, les contacts principaux transportent le courant de pleine charge. La pression de contact, maintenue par des ressorts calibrés, varie de 0,5 à 2,0 N/mm² selon le courant nominal. Les contacts neufs présentent une résistance inférieure à 1 milliohm ; la durée de vie acceptable s'étend à environ 5 milliohms avant qu'un remplacement ne devienne nécessaire.

6. Ensemble de chambre d'arc (le système de sécurité)

Lorsque les contacts se séparent sous charge, le champ inductif qui s'effondre tente de maintenir le flux de courant, créant un arc électrique. Les chambres d'arc (plaques métalliques parallèles disposées comme une échelle) divisent et refroidissent l'arc, augmentant la tension nécessaire pour maintenir l'ionisation jusqu'à ce que l'arc s'éteigne naturellement au prochain passage à zéro du courant. Les conducteurs d'arc (plaques de cuivre ou d'acier) guident l'arc loin des contacts principaux, les protégeant ainsi des dommages thermiques.

7. Mécanisme de ressort de rappel (la sécurité intégrée)

Des ressorts calibrés garantissent que l'armature revient instantanément à sa position hors tension lorsque la tension de la bobine chute. La sélection du taux de ressort est essentielle : s'il est trop souple, l'armature peut ne pas se libérer complètement ; s'il est trop rigide, la bobine peut ne pas générer une force suffisante pour fermer les contacts. De nombreux contacteurs de qualité industrielle utilisent des ressorts doubles pour une redondance de fiabilité.

8. Contacts auxiliaires (le niveau de commande)

Ces contacts plus petits (généralement de 6 à 10 A) permettent une fonctionnalité de circuit de commande indépendante du circuit de puissance principal. Les configurations standard incluent 1NO+1NF (normalement ouvert + normalement fermé), 2NO+2NF ou 4NO. Ils permettent le verrouillage, l'indication d'état et la rétroaction PLC sans interférer avec le circuit principal.

Ingénierie des matériaux : Pourquoi les alliages d'argent dominent les systèmes de contact

Sélection du matériau de contact

Le choix du matériau de contact représente l'une des décisions d'ingénierie les plus critiques dans la conception des contacteurs. L'argent domine les applications industrielles en raison de sa conductivité électrique et thermique inégalée combinée à sa résistance au soudage dans des conditions d'arc.

Argent-Nickel (AgNi) représente environ 60 % des contacteurs CA industriels. L'ajout de nickel (10 à 20 % en poids) augmente la dureté par rapport à l'argent pur tout en conservant une excellente conductivité. Cet alliage résiste à l'usure des contacts dans des conditions de commutation normales et offre des performances acceptables dans les catégories d'utilisation AC-1 à AC-4.

Oxyde d'argent-étain (AgSnO₂) représente la norme moderne pour les applications à haute performance. En incorporant des particules d'oxyde d'étain finement dispersées (généralement de 5 à 15 %), les fabricants obtiennent une résistance supérieure au soudage des contacts et à l'érosion électrique. L'AgSnO₂ est écologiquement supérieur à l'oxyde d'argent-cadmium (AgCdO) hérité, qui posait des risques pour la santé au travail. Les particules d'oxyde augmentent la dureté et offrent des propriétés d'auto-réparation à mesure que la surface de contact s'érode lors du fonctionnement normal.

Technologie de noyau de fer et de stratification

L'acier au silicium (acier électrique) laminé à une épaisseur de 0,35 à 0,5 mm forme le noyau électromagnétique. La stratification brise les chemins de courants de Foucault, réduisant les pertes dans le noyau de 80 à 90 % par rapport aux équivalents en acier massif. Les pertes totales dans le noyau d'un contacteur CA typique de 32 A varient de 2 à 5 watts pendant le fonctionnement, ce qui est suffisamment important pour nécessiter une prise en compte de la gestion thermique.

La saturation du noyau est soigneusement conçue : les noyaux sont conçus pour saturer à une densité de flux d'environ 1,2 à 1,5 Tesla pendant le fonctionnement de maintien, garantissant que la force de traction magnétique reste constante dans la fenêtre de tolérance de tension de la bobine de 85 % à 110 % spécifiée dans la norme CEI 60947-4.

Fil magnétique en cuivre et isolation

Les enroulements de la bobine utilisent du cuivre sans oxygène de haute pureté (généralement pur à 99,99 %) pour minimiser la résistance et la génération de chaleur. L'isolation du fil utilise du polyesterimide (classe F, indice de 155 °C) ou du polyimide (classe H, indice de 180 °C) pour résister aux cycles thermiques continus.

Les calculs d'élévation thermique de la bobine dans un contacteur CA de 32 A fonctionnant en continu montrent généralement une élévation de température de 40 à 50 °C au-dessus de la température ambiante lorsqu'il est correctement dimensionné, ce qui est suffisant pour atteindre une température absolue de 80 à 90 °C dans un environnement de 40 °C. C'est pourquoi la réduction de la température ambiante est essentielle : chaque augmentation de 10 °C au-dessus de 40 °C réduit le courant nominal d'environ 10 à 15 %.

Matériaux du boîtier et résistance à la flamme

Les matériaux du boîtier comprennent généralement du nylon 6 thermoplastique ou des composés de polyamide avec des additifs ignifuges répondant aux exigences UL 94 V-0. Le boîtier doit contenir l'énergie de l'arc interne sans se rompre, une considération de sécurité essentielle en cas de défauts internes. L'épaisseur du matériau et les motifs de nervures sont optimisés pour répartir la pression de l'arc tout en maintenant l'intégrité de l'isolation électrique.

Logique de conception CA : Pourquoi les contacteurs CA fonctionnent différemment

L'avantage du passage à zéro

Le courant CA oscille 100 ou 120 fois par seconde (50 Hz ou 60 Hz). Cette caractéristique apparemment simple simplifie fondamentalement l'extinction de l'arc par rapport aux systèmes CC. Lorsque les contacts se séparent pendant le fonctionnement en CA, l'arc s'éteint naturellement au prochain passage à zéro du courant, soit environ toutes les 10 à 20 millisecondes. Le système de chambre d'arc a simplement besoin de refroidir et d'allonger suffisamment l'arc pour empêcher le réallumage.

Les systèmes CC sont confrontés à un défi entièrement différent : le courant CC ne traverse jamais zéro, de sorte que l'arc continue indéfiniment à moins d'être éteint de force. C'est pourquoi les contacteurs CC utilisent des bobines d'extinction magnétique qui génèrent des champs magnétiques perpendiculaires pour pousser physiquement l'arc dans des chambres étendues où il s'étire, se refroidit et se brise, un processus actif nécessitant une énergie et une complexité supplémentaires.

Exploration approfondie de la bobine de déphasage

La bobine de déphasage (également appelée anneau de déphasage ou anneau de court-circuit) représente une solution d'ingénierie élégante à un problème CA fondamental. Lorsque le courant CA circule dans la bobine principale, il crée un flux magnétique principal dans le noyau. Ce flux tombe périodiquement à zéro lorsque le courant CA oscille. Pendant ces passages à zéro, la force d'attraction sur l'armature disparaît momentanément ; si l'armature est partiellement ouverte, cela peut entraîner une perte de contact intermittente ou un “ bavardage ”.”

L'anneau de déphasage (une boucle de cuivre à un seul tour intégrée dans la face du noyau statique) crée un courant secondaire induit pendant les changements de flux. Selon la loi de Lenz, ce courant induit génère un flux magnétique secondaire déphasé qui atteint son maximum pendant les passages à zéro du flux principal. L'effet combiné maintient une force d'attraction à peu près constante tout au long du cycle CA, empêchant ainsi le bavardage et permettant un fonctionnement fluide et silencieux.

L'analyse d'ingénierie montre que les anneaux de déphasage représentent généralement 15 à 25 % de la force de maintien pendant les passages à zéro et éliminent complètement le rebond des contacts pendant la séquence de fermeture.

Pression de contact et action brusque

Les contacteurs CA utilisent un mécanisme de fermeture de contact délibérément non linéaire. La force du ressort augmente considérablement près de la fermeture complète (généralement de 80 à 100 N pour un contacteur de 32 A), créant une “ action brusque ” qui accélère rapidement les contacts ensemble. Cette action brusque minimise le rebond des contacts, ce qui générerait autrement de minuscules arcs et accélérerait l'usure des contacts.

La courbe de force électromagnétique par rapport au déplacement est soigneusement conçue pour commencer à environ 50 % de la force du ressort à l'entrefer maximal, augmentant jusqu'à 150 à 200 % de la force du ressort à la fermeture complète. Cela garantit une prise en charge fiable même à 85 % de la tension de la bobine tout en assurant un maintien stable à des tensions plus élevées.

Performance des composants : Analyse comparative

| Paramètre | AC-1 (Résistif) | AC-3 (Démarrage du moteur) | AC-4 (Inversion/Impulsion) |

|---|---|---|---|

| Courant d’établissement | 1,5 × Ie | 6 × Ie | 6 × Ie |

| Courant de coupure | 1 × Ie | 1 × Ie | 6 × Ie |

| Durée de vie électrique | 2-5M opérations | 1-2M opérations | 200-500K opérations |

| Usure des contacts | Minime | Modéré | Haute |

| Coût typique/unité | $40-80 | $50-120 | $80-180 |

Performance des matériaux dans des conditions réelles

| Matériau | Application | Avantage | Limite |

|---|---|---|---|

| AgSnO₂ | Service intensif AC-3/AC-4 | Résistance supérieure au soudage, conformité environnementale | Coût initial plus élevé (+15-25% vs. AgNi) |

| AgNi | Général AC-1/AC-2 | Excellent rapport qualité/prix, fiabilité éprouvée | Moins résistant aux services de commutation lourds |

| Acier au silicium (laminé) | Matériau du noyau | Réduction des pertes par courants de Foucault de 90% | Nécessite une épaisseur de stratification précise |

| Acier CRGO | Noyaux de qualité supérieure | Efficacité supérieure de 40% | Coûteux, applications haut de gamme uniquement |

| Enroulements en cuivre | Bobine | Conductivité exceptionnelle | Nécessite une protection d'isolation |

| Nylon 6 (FR) | Enceinte | Ignifuge, stable dimensionnellement | Température limitée à 155-180°C |

Foire Aux Questions

Q : Pourquoi les contacteurs AC émettent-ils parfois un bourdonnement ?

R : Une conception inadéquate de la bague de déphasage ou des stratifications endommagées peuvent entraîner une fluctuation de la force d'attraction avec le courant AC, créant ainsi des vibrations audibles. Une conception appropriée de la bague de déphasage élimine ce problème - les contacteurs AC de qualité supérieure fonctionnent presque silencieusement.

Q : Puis-je utiliser un contacteur à bobine 24V DC à la place d'un contacteur à bobine 230V AC ?

R : Non. Différentes conceptions de bobines sont optimisées pour les niveaux de tension respectifs. Les bobines AC utilisent des noyaux laminés pour minimiser les pertes par courants de Foucault ; les bobines DC utilisent des noyaux solides. Faites toujours correspondre la tension de la bobine à la tension du circuit de commande.

Q : Qu'est-ce qui cause le soudage des contacts ?

R : Le soudage des contacts résulte généralement d'un courant d'appel excessif (transitoires de tension, commutation de condensateurs), de contacts usés avec une résistance de contact accrue ou d'une conception insuffisante du coupe-arc. Une protection de circuit appropriée et un remplacement rapide des contacts empêchent le soudage.

Q : Comment savoir si les contacts de mon contacteur sont usés ?

R : La mesure de la résistance de contact est la référence. Les contacts neufs mesurent <1 mΩ ; un service acceptable s'étend jusqu'à ~5 mΩ. Une résistance supérieure à 5 mΩ indique un besoin de remplacement imminent. L'inspection visuelle peut révéler des piqûres ou des cratères sur les surfaces argentées.

Q : Pourquoi les contacteurs AC doivent-ils être laminés alors que les contacteurs DC n'ont pas besoin de l'être ?

R : Le courant AC induit des courants de Foucault dans le noyau lorsque le champ magnétique change 100 à 120 fois par seconde. Ces courants de Foucault génèrent de la chaleur perdue. La stratification interrompt les trajets des courants de Foucault, réduisant considérablement les pertes. Le courant DC ne change pas, donc les noyaux solides fonctionnent bien.

Q : Quelle est la différence typique entre la durée de vie mécanique et la durée de vie électrique ?

R : Un contacteur AC typique peut atteindre 10 millions de cycles de vie mécanique (opérations à vide) mais seulement 1 à 2 millions de cycles de vie électrique au courant AC-3 nominal. La différence reflète l'érosion des contacts pendant l'amorçage d'arcs - un phénomène qui ne se produit que sous charge.

Principaux enseignements

- Les contacteurs AC sont des dispositifs électromagnétiques de précision qui combinent huit sous-systèmes spécialisés pour contrôler en toute sécurité les circuits à courant élevé à travers des millions de cycles de commutation.

- La sélection des matériaux est essentielle: Les contacts en alliage d'argent (AgNi ou AgSnO₂), les noyaux en acier au silicium laminé et les enroulements en cuivre de haute pureté définissent les limites de performance.

- La technologie de stratification réduit les pertes dans le noyau de 80 à 90% par rapport aux noyaux solides, ce qui rend la construction laminée essentielle pour la performance et l'efficacité AC.

- La bobine de déphasage est la caractéristique déterminante du contacteur AC, créant un flux secondaire déphasé qui maintient la pression de contact pendant les passages à zéro AC.

- La conception du coupe-arc détermine la capacité d'interruption: des plaques métalliques parallèles refroidissent et divisent l'arc, permettant une interruption sûre des courants de défaut dans les cycles de service AC-3 et AC-4.

- La réduction de la puissance en fonction de la température est non négociable: au-dessus de 40°C ambiant, chaque augmentation de 10°C réduit le courant nominal continu de 10 à 15%.

- L'évolution des matériaux de contact favorise AgSnO₂ pour les applications modernes en raison de sa résistance supérieure au soudage et de sa conformité environnementale par rapport aux formulations AgCdO héritées.

- Les contacts auxiliaires permettent une logique de commande complexe sans interférer avec le fonctionnement du circuit principal, permettant des fonctions de verrouillage, de rétroaction et d'indication d'état.

- Les catégories d'utilisation (AC-1, AC-3, AC-4) définissent les limites d'application sûres- surdimensionner un contacteur pour un service AC-3 alors qu'un service AC-4 existe peut entraîner une défaillance prématurée.

- La sélection professionnelle nécessite dix paramètres critiques: tension nominale, courant nominal, catégorie d'utilisation, tension de la bobine, exigences des contacts auxiliaires, durée de vie mécanique/électrique, indice IP, température ambiante, exigences de verrouillage et coût.

Recommandé

- Qu'est-ce qu'un contacteur ? Guide complet pour les professionnels de l'électricité — Aperçu complet des types de contacteurs, des applications et de la méthodologie de sélection

- Contacteur vs. Disjoncteur : Le guide professionnel complet — Comparaison essentielle clarifiant quand utiliser des contacteurs pour la commande vs. des disjoncteurs pour la protection

- Contacteur vs. Démarreur de moteur — Plongée en profondeur dans l'intégration du démarreur de moteur et la coordination du relais de surcharge

- Catégories d'utilisation AC-1, AC-2, AC-3, AC-4 expliquées — Normes techniques régissant les plages d'application sûres

- Contacteurs modulaires : Solutions modernes sur rail DIN — Conceptions compactes contemporaines pour les installations où l'espace est limité

- Conception de boîtier de raccordement solaire avec contacteurs CC — Applications des contacteurs CC dans les systèmes d'énergie renouvelable