Qu'est-ce qui différencie la fabrication d'armoires industrielles ?

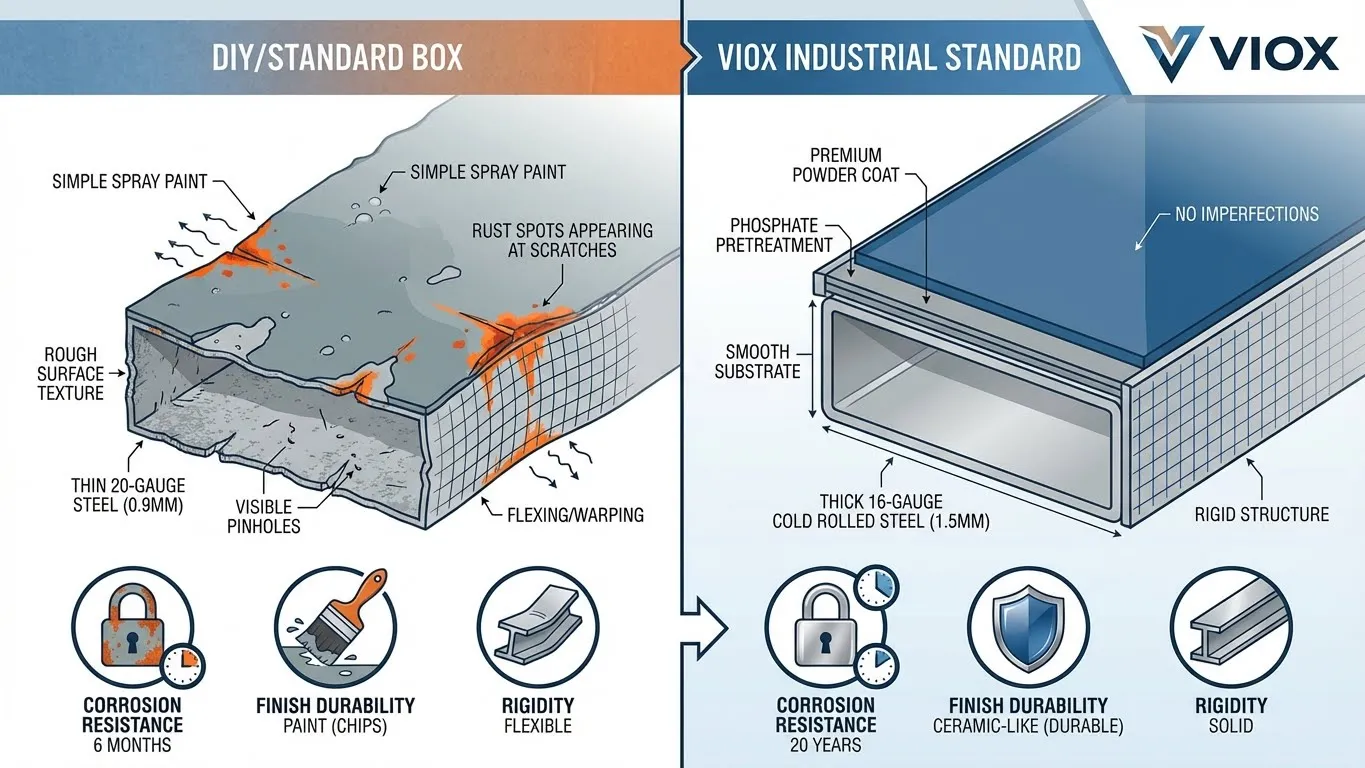

Passez votre ongle sur une boîte de jonction de quincaillerie. On dirait du métal peint et ça résonne quand on tape dessus. Maintenant, touchez une armoire industrielle de fabricants comme VIOX, Rittal ou Hoffman. La surface est lisse comme de la céramique et le tapotement produit un bruit sourd et amorti. Cette différence tangible révèle une vérité fondamentale : la fabrication d'armoires industrielles ne consiste pas à plier du métal et à appliquer de la peinture, mais à concevoir un système complet de défense contre la corrosion conçu pour protéger les équipements électriques critiques pendant des décennies.

La qualité de la fabrication des armoires détermine si votre infrastructure électrique dure 20 ans ou tombe en panne en quelques mois. La différence réside dans trois étapes de fabrication essentielles : la sélection du substrat, le prétraitement chimique et l'application du revêtement thermique. Comprendre ces processus aide les ingénieurs, les gestionnaires d'installations et les professionnels de l'approvisionnement à spécifier des armoires qui offrent une véritable valeur à long terme plutôt qu'une fausse économie.

Les fondations : Sélection du substrat en acier dans la fabrication d'armoires

Acier laminé à froid vs. Acier laminé à chaud

Le substrat en acier constitue la base de toute armoire électrique. Tous les aciers n'offrent pas des performances égales, et le choix d'un mauvais matériau garantit une défaillance prématurée, quel que soit le traitement ultérieur.

| Propriété | Acier laminé à froid (CRS) | Acier laminé à chaud (HRS) |

|---|---|---|

| Finition de surface | Lisse, uniforme, sans calamine | Rugueux avec calamine (oxyde de fer) |

| Tolérance dimensionnelle | ±0,001″ (tolérance serrée) | ±0,015″ (tolérance lâche) |

| Calamine | Aucune (traitée à température ambiante) | Présente (nécessite un retrait) |

| Adhérence de la peinture | Excellente (surface propre) | Mauvaise (la calamine crée une liaison faible) |

| Coût relatif | 15 à 25 % plus élevé | Coût de base inférieur |

| Les Applications Typiques | Armoires industrielles, pièces de précision | Acier de construction, construction |

| Densité | Supérieure (structure comprimée) | Inférieure (moins de traitement) |

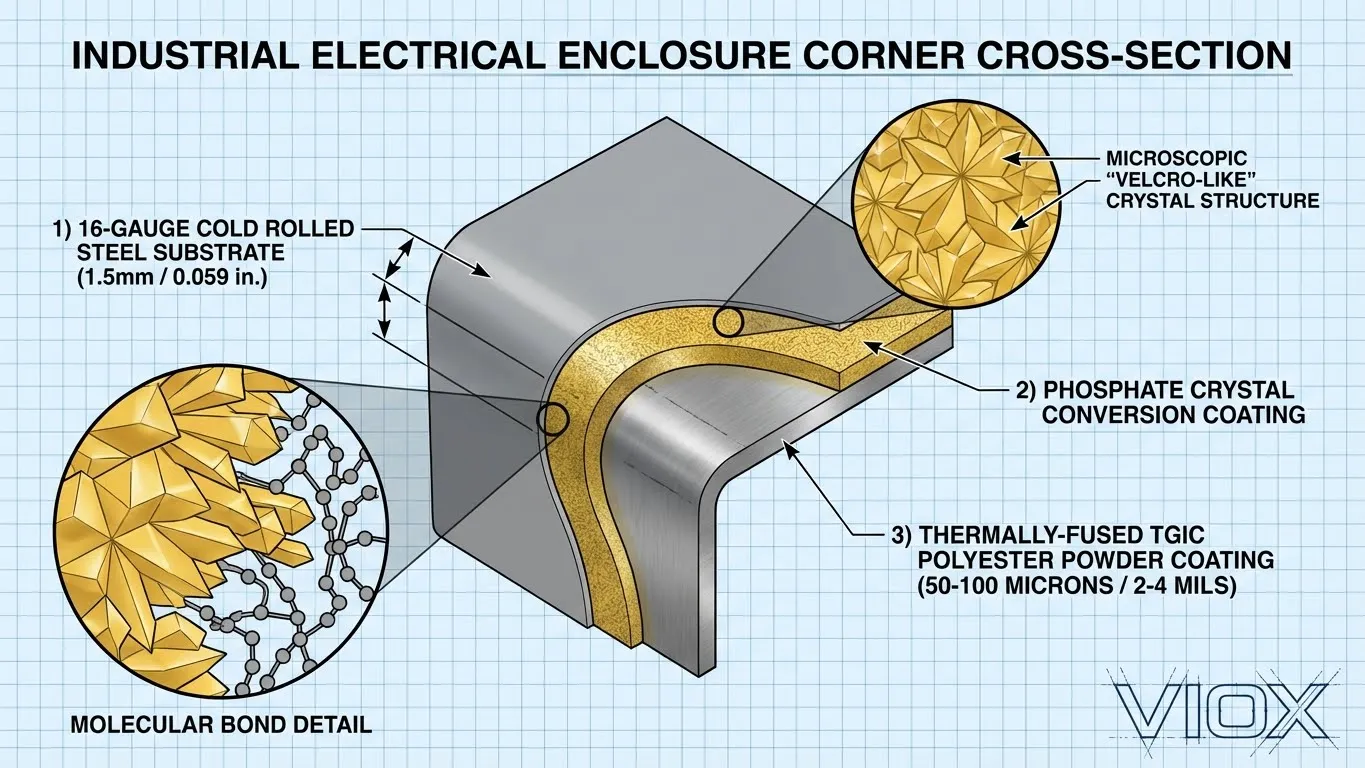

L'acier laminé à froid subit une compression à température ambiante, créant une structure moléculaire plus dense avec une stabilité dimensionnelle supérieure. Ce processus élimine la calamine d'oxyde de fer qui se forme lors du laminage à chaud à des températures supérieures à 1 700 °F. La surface sans calamine offre une adhérence optimale pour le prétraitement chimique et le revêtement en poudre, la clé d'une résistance à la corrosion à long terme.

Calibre de l'acier : Comprendre les normes d'épaisseur

Le calibre de l'acier a un impact direct sur la rigidité de l'armoire, la capacité de montage et la durabilité globale. Les calibres plus fins fléchissent sous la charge, ce qui entraîne un mauvais alignement de la porte et une défaillance du joint d'étanchéité.

| Calibre | Épaisseur (mm) | Épaisseur (pouces) | Poids (lb/pi²) | Indice de rigidité | Les Applications Typiques | Adéquation NEMA |

|---|---|---|---|---|---|---|

| Calibre 20 | 0,91 mm | 0.036″ | 1.50 | Faible | Boîtes de jonction résidentielles, usage léger | NEMA 1 uniquement |

| Calibre 16 | 1,52 mm | 0.060″ | 2.50 | Moyen-Élevé | Montage mural industriel, panneaux de commande | NEMA 1, 3R, 4, 12 |

| Calibre 14 | 1,90 mm | 0.075″ | 3.13 | Haute | Armoires au sol, équipement lourd | Tous les types NEMA |

| Calibre 12 | 2,66 mm | 0.105″ | 4.38 | Très élevé | Centres de commande industriels, extérieur | NEMA 3R, 4X |

La norme VIOX spécifie de l'acier laminé à froid de calibre 16 pour les armoires murales et de calibre 14 pour les unités au sol. Cela garantit une rigidité suffisante pour empêcher la flexion du panneau lors du montage de rails DIN, de transformateurs ou de contrôleurs de moteur lourds. Une armoire de calibre 20 sonne comme une plaque à pâtisserie bon marché lorsqu'on la frappe ; le calibre 16 produit le bruit sourd d'une portière de voiture, un indicateur de qualité audible.

Phosphatation chimique : L'étape de qualité cachée

La phosphatation représente l'étape la plus critique mais la moins visible de la fabrication d'armoires. Ce processus de conversion chimique détermine si le revêtement en poudre adhère de façon permanente ou se décolle en feuilles en quelques mois.

Comment fonctionne le revêtement de conversion au phosphate

La phosphatation consiste à immerger l'acier nettoyé dans une solution diluée d'acide phosphorique contenant des ions métalliques (fer, zinc ou manganèse). L'acide attaque la surface de l'acier tout en déposant simultanément une couche de phosphate cristallin par le biais d'une réaction chimique contrôlée.

Le processus se déroule en plusieurs étapes :

- Nettoyage alcalin: Élimine les huiles, les graisses et les contaminants

- Activation acide: Prépare la surface au dépôt de phosphate

- Conversion au phosphate: Forme un revêtement cristallin (généralement 5 à 20 minutes)

- Post-rinçage: Élimine les produits chimiques résiduels

- Application de scellant: Scellant optionnel pour améliorer la résistance à la corrosion

Types de revêtements phosphatés

| Type | Poids du revêtement | Utilisation principale | Résistance à la corrosion | Coût relatif | Structure cristalline |

|---|---|---|---|---|---|

| Phosphate de fer | 50-150 mg/ft² | Base de peinture, préparation pour revêtement en poudre | Bon | Faible | Amorphe (non cristallin) |

| Phosphate de zinc | 100-3 000 mg/ft² | Protection contre la corrosion, base de peinture | Excellent | Moyen | Cristallin (aiguilles) |

| Phosphate de manganèse | 1 000-4 000 mg/ft² | Résistance à l'usure, anti-grippage | Très bien | Haute | Cristallin (dense) |

Le phosphate de fer est la norme industrielle pour le prétraitement de la fabrication d'enceintes, car il fonctionne efficacement sur l'acier, les surfaces galvanisées et l'aluminium tout en générant un minimum de déchets dangereux. Le poids du revêtement de 50 à 150 mg/ft² fournit suffisamment d“” accroche » pour l'adhérence du revêtement en poudre sans accumulation excessive.

Les cristaux de phosphate créent un “ effet Velcro ” microscopique : des millions de crochets cristallins qui se lient mécaniquement au revêtement en poudre. Plus important encore, le revêtement phosphaté empêche la rouille de se propager sous le revêtement. Lorsque le revêtement en poudre est rayé jusqu'au métal nu, l'acier non phosphaté permet à la rouille de s'infiltrer sous la peinture environnante. Le revêtement phosphaté arrête cette propagation latérale de la corrosion, limitant les dommages à la rayure elle-même.

Revêtement en poudre : Technologie de fusion thermique

Les enceintes industrielles n'utilisent pas de peinture, mais un revêtement en poudre électrostatique, une technologie fondamentalement différente qui crée une coque polymère réticulée chimiquement.

Le processus de revêtement en poudre électrostatique

- Application de la poudre: Des particules de polymère chargées électrostatiquement (50-100 microns) sont pulvérisées sur du métal mis à la terre. Les charges opposées créent une attraction magnétique, recouvrant même les géométries complexes.

- Cuisson thermique: L'enceinte revêtue entre dans un four à convection à 160-200°C (320-392°F) pendant 10-20 minutes.

- Réticulation moléculaire: La chaleur fait fondre la poudre en liquide, qui s'écoule sur la surface avant de réagir chimiquement (réticulation) pour former un seul film polymère continu - pas de la peinture séchée, mais du plastique thermofusionné.

Ce processus élimine les piqûres, les solvants et les composés organiques volatils (COV) tout en créant une uniformité d'épaisseur de revêtement impossible avec la peinture liquide. Le résultat est lisse comme de la céramique, car il s'agit essentiellement d'une armure en plastique liée à l'acier au niveau moléculaire.

Comparaison de la chimie des revêtements en poudre

| Propriété | Epoxy | Polyester TGIC | Polyester uréthane |

|---|---|---|---|

| Résistance aux UV | Mauvaise (farine à l'extérieur) | Excellente (3-5 ans et plus) | Excellente (5-10 ans) |

| Résistance chimique | Excellent | Bon | Très bien |

| Dureté mécanique | Très élevé | Haute | Moyen-Élevé |

| Flexibilité | Moyen | Excellent | Excellent |

| Température de cuisson | 160-180°C | 180-200°C | 180-200°C |

| Tolérance au surcuit | Faible (jaunit) | Haute | Moyen |

| Les Applications Typiques | Équipement d'intérieur, apprêts | Enceintes extérieures, architecturales | Automobile, extérieur haut de gamme |

| Coût (relatif) | Faible | Moyen | Haute |

VIOX standardise le polyester TGIC (isocyanurate de triglycidyle) pour les enceintes extérieures, car il offre une stabilité UV supérieure sans farinage ni décoloration. La chimie TGIC offre une excellente résistance au surcuit : le revêtement conserve sa couleur et son brillant même si la température de cuisson varie légèrement, ce qui améliore la cohérence de la production.

Le revêtement en poudre époxy excelle pour les panneaux de commande intérieurs et les équipements d'automatisation où une exposition chimique se produit, mais pas la lumière UV. La dureté et la résistance chimique exceptionnelles justifient la limitation UV. Les polyesters uréthane offrent une durabilité extérieure supérieure (5 à 10 ans contre 3 à 5 ans pour le TGIC), mais coûtent 25 à 401 TP3T de plus et nécessitent des profils de cuisson précis.

Normes industrielles : Classements NEMA et UL

La qualité de la fabrication des enceintes est formellement définie par les normes NEMA (National Electrical Manufacturers Association) et UL (Underwriters Laboratories). Ces classements spécifient les niveaux de protection de l'environnement plutôt que les méthodes de construction, mais le respect des classements supérieurs exige une fabrication supérieure.

Principaux classements NEMA pour les enceintes industrielles

- NEMA Type 1: Utilisation intérieure, protection contre les chutes de saleté. Construction de base acceptable - généralement en acier de calibre 20 avec une simple finition émaillée.

- NEMA Type 3R: Utilisation extérieure, protection contre la pluie. Nécessite une construction à joints, une finition résistante à la corrosion, généralement un calibre 16 minimum avec des dispositions de drainage.

- NEMA Type 4/4X: Intérieur/extérieur, étanche, y compris l'eau dirigée par un tuyau. Exige une construction soudée en continu, des joints de haute qualité et des matériaux résistants à la corrosion (4X spécifie l'acier inoxydable ou une résistance à la corrosion équivalente).

- NEMA Type 12: Utilisation industrielle intérieure, protection contre la poussière, les peluches, les fibres, les infiltrations d'huile/de liquide de refroidissement. Nécessite une construction étanche à la poussière à joints, généralement en acier de calibre 16, souvent spécifiée pour l'automatisation de la fabrication.

UL 50/50E fournit des normes parallèles avec des exigences de tests tiers indépendants. Alors que NEMA autorise l'auto-certification du fabricant, UL exige des tests de laboratoire indépendants et des inspections d'usine continues. De nombreuses spécifications industrielles exigent à la fois le classement NEMA et la liste UL.

Les implications en matière de fabrication sont importantes : une enceinte NEMA 12 nécessite une construction étanche à la poussière sans ouvertures, des joints soudés en continu et un système de joints éprouvé. Cela entraîne des exigences de calibre minimales et élimine les raccourcis de fabrication permettant de réduire les coûts. Un classement NEMA 4X exige effectivement des matériaux de qualité supérieure - soit de l'acier inoxydable 304/316, soit de l'acier au carbone avec une résistance à la corrosion à long terme éprouvée grâce à un revêtement en poudre de polyester TGIC sur un prétraitement phosphaté.

La norme de fabrication VIOX

VIOX Electric met en œuvre un système de qualité à trois piliers pour la fabrication d'enceintes qui dépasse les exigences minimales de NEMA :

1. Spécification des matériaux

- Enceintes murales: Acier laminé à froid de calibre 16 (1,52 mm) minimum

- Armoires Autoportantes: Acier laminé à froid de calibre 14 (1,90 mm) minimum

- Applications extérieures: Acier inoxydable 304 ou 316 en option pour les environnements extrêmement corrosifs

- Contrôle de la qualité: Tout l'acier est certifié conforme aux normes ASTM A1008 avec rapports d'essai en usine

2. Préparation de Surface

- Nettoyage Multi-étapes: Un lavage alcalin élimine les huiles et les contaminants de fabrication

- Conversion au Phosphate de Fer: La phosphatation par immersion complète crée un poids de revêtement de 75 à 125 mg/pi²

- Tests de Qualité: Vérification quotidienne du poids du phosphate et tests d'adhérence selon la norme ASTM D3359

3. Application de la Finition

- Poudre de Polyester TGIC: Formulation de qualité extérieure conforme aux spécifications AAMA 2604

- Épaisseur du Revêtement: 2,0 à 3,0 mils (50 à 75 microns) pour une durabilité optimale sans fragilité

- Profil de Cuisson: 180 °C pendant 12 minutes minimum assure une réticulation complète

- Test au Brouillard Salin: Échantillons aléatoires testés selon la norme ASTM B117 (minimum 1 000 heures avant l'apparition de rouille superficielle)

Cette approche systématique fournit des boîtiers qui protègent les équipements électriques dans les environnements industriels pendant 15 à 25 ans, au lieu des 3 à 7 ans typiques des alternatives économiques. Le coût supplémentaire d'une fabrication de qualité supérieure, généralement de 15 à 20 % plus élevé que les options économiques, se traduit par une valeur de cycle de vie grâce à l'élimination des coûts de remplacement, à la réduction des temps d'arrêt et au maintien de la protection des équipements.

Foire Aux Questions

Quelle est la différence entre le revêtement en poudre et la peinture sur les armoires électriques ?

Le revêtement en poudre consiste à appliquer électrostatiquement des particules de polymère sec qui fusionnent thermiquement en une coque plastique réticulée à 160-200°C. La peinture utilise des solvants liquides qui s'évaporent, laissant un revêtement sujet aux piqûres et à une adhérence plus faible. Le revêtement en poudre offre une durabilité 2 à 3 fois supérieure, une meilleure résistance chimique et élimine les émissions de COV.

Pourquoi l'épaisseur de l'acier est-elle importante pour la performance d'une armoire électrique ?

L'épaisseur de l'acier détermine la rigidité et la capacité de montage. L'acier mince de calibre 20 (0,9 mm) fléchit sous la charge, ce qui entraîne un désalignement de la porte et une défaillance du joint. L'acier industriel de calibre 16 (1,5 mm) offre une rigidité suffisante pour maintenir la stabilité dimensionnelle lors du montage de composants lourds tels que des transformateurs ou des contrôleurs de moteur, assurant ainsi l'intégrité du joint à long terme.

Quelle est la durée de vie prévue d'une armoire industrielle ?

Les coffrets haut de gamme en acier laminé à froid de calibre 16, avec prétraitement au phosphate et revêtement en poudre polyester TGIC, durent généralement de 15 à 25 ans dans les environnements industriels intérieurs et de 10 à 15 ans à l'extérieur. Les coffrets économiques avec de l'acier mince et une peinture simple tombent souvent en panne en 3 à 7 ans en raison de la corrosion et de la dégradation structurelle.

Quelle classification NEMA me faut-il pour mon application ?

Le type NEMA 1 est suffisant pour les environnements intérieurs propres. Le type NEMA 12 est standard pour les installations de fabrication exposées à la poussière, au liquide de refroidissement et à l'huile. Le type NEMA 3R ou 4 est requis pour les installations extérieures. Le type NEMA 4X spécifie une construction résistante à la corrosion (acier inoxydable ou système de revêtement équivalent) pour les environnements marins ou chimiques.

Le revêtement phosphaté est-il vraiment nécessaire avant le revêtement en poudre ?

Oui. La phosphatation crée des structures cristallines microscopiques qui se lient mécaniquement au revêtement en poudre et empêchent la corrosion de se propager sous les rayures. Sans phosphatation, le revêtement en poudre peut sembler acceptable au début, mais il se détachera en feuilles dans les 6 à 18 mois, à mesure que la corrosion se propage sous la couche de revêtement.

Spécifiez la Qualité dans Votre Prochain Projet de Boîtier

La qualité de fabrication du boîtier a un impact direct sur la fiabilité du système électrique, les coûts de maintenance et les dépenses totales de possession. Les différences entre la fabrication économique et la fabrication de qualité supérieure (substrat en acier laminé à froid, prétraitement au phosphate et revêtement en poudre de polyester TGIC) déterminent si votre investissement protège l'équipement pendant des décennies ou nécessite un remplacement en quelques années.

VIOX Electric conçoit et fabrique des boîtiers industriels selon des spécifications qui dépassent les exigences NEMA et offrent des performances éprouvées à long terme. Notre équipe technique vous aide à choisir le boîtier, à personnaliser la configuration et à formuler des recommandations de matériaux spécifiques à l'application, y compris des options en acier inoxydable pour les environnements difficiles.

Contacter VIOX Electric aujourd’hui pour une consultation technique sur votre prochain projet de boîtier électrique. Nos ingénieurs d'application fournissent des spécifications détaillées, NEMA/des conseils sur les classifications UL et des solutions personnalisées pour les applications industrielles exigeantes.