Pourquoi l'entretien des contacteurs industriels ne peut être ignoré

Les contacteurs industriels fonctionnent comme les chevaux de trait des systèmes de commande électrique, effectuant des milliers de cycles quotidiennement dans les centres de commande de moteurs, les systèmes HVAC et les équipements de fabrication. Pourtant, les deux tiers des défaillances de contacteurs sont évitables grâce à un entretien de routine, une statistique qui se traduit par des millions de dollars de coûts d'arrêt évités chaque année.

Lorsqu'un contacteur tombe en panne de manière inattendue, les conséquences s'enchaînent : les chaînes de production s'arrêtent, les systèmes HVAC critiques s'arrêtent et les appels de service d'urgence épuisent les budgets de maintenance. Plus grave encore, les contacteurs dégradés présentent des risques d'incendie et de choc électrique. La différence entre une installation qui subit 3 jours d'arrêt imprévu par an et 30 minutes se résume souvent à un seul facteur : un programme de maintenance préventive documenté.

Ce guide fournit aux entrepreneurs électriciens, aux gestionnaires d'installations et aux ingénieurs de maintenance des procédures d'inspection, des critères de remplacement et des cadres de planification concrets qui ont prouvé qu'ils prolongeaient la durée de vie des contacteurs tout en éliminant les temps d'arrêt liés aux défaillances.

Pourquoi l'entretien des contacteurs industriels est important

Le coût réel de la défaillance d'un contacteur

Les défaillances d'équipement ne s'annoncent pas, elles s'accumulent silencieusement à travers des milliers de cycles de commutation jusqu'à ce qu'un composant critique tombe en panne. Des recherches issues d'études de maintenance électrique révèlent que les contacteurs sans maintenance programmée tombent en panne à 3× le taux des unités correctement entretenues.

Considérez l'impact financier :

- Temps d'arrêt non planifié: 5 000 à 50 000 $ par heure selon le type d'installation

- Appels de service d'urgence: Prime de 200 à 300 % par rapport à la maintenance programmée

- Dommages collatéraux: Surchauffe du moteur, dommages à l'équipement de processus, gaspillage de produits

- Incidents de sécurité: Violations de l'OSHA, responsabilité en cas de blessure d'un travailleur, réclamations d'assurance

Considérations de sécurité

Les contacteurs dégradés présentent de multiples risques pour la sécurité :

- Arc électrique: Crée des sources d'inflammation d'incendie et des atmosphères explosives dans les lieux dangereux

- Contacts soudés: Empêche la déconnexion appropriée en cas d'urgence, ce qui annule les procédures de verrouillage/étiquetage

- Surchauffe: La défaillance de l'isolation peut mettre sous tension les boîtiers d'équipement

- Érosion des contacts: Augmente la résistance, provoquant une surchauffe de l'équipement en aval

Avant d'effectuer toute maintenance, suivez toujours les procédures appropriées de Procédures LOTO pour mettre les circuits hors tension et vérifier l'absence d'énergie.

Comprendre la durée de vie d'un contacteur

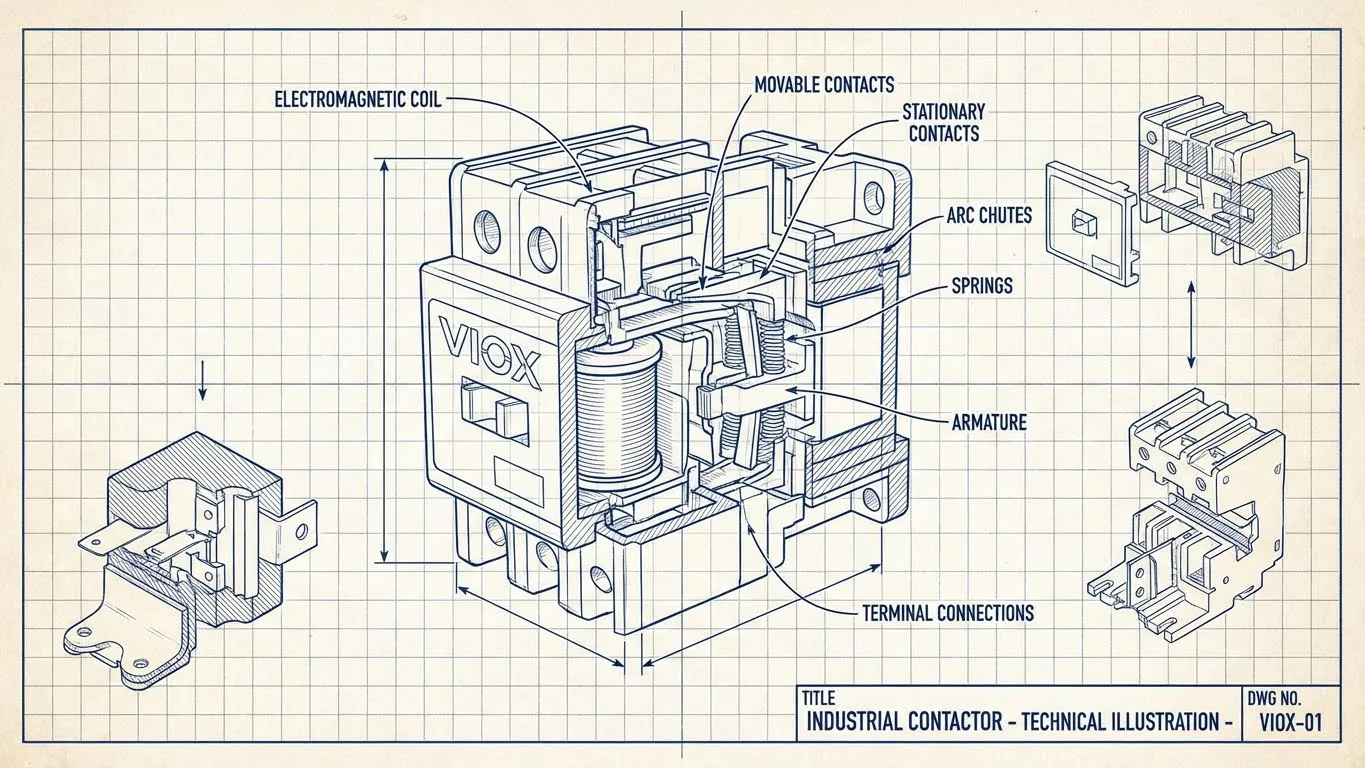

Vous ne savez pas quel contacteur vous avez ? Lire Qu'est-ce qu'un contacteur pour obtenir des conseils sur l'identification des composants.

Durée de vie mécanique vs. électrique

Les contacteurs industriels ont deux durées de vie distinctes :

Durée de vie mécanique: 1 à 10 millions d'opérations (commutation à vide)

- Déterminée par la fatigue du ressort, l'usure des roulements, le mouvement de l'armature

- Rarement atteinte dans des conditions de service réelles

- Valeur nominale typique : 1 à 5 millions de cycles pour les contacteurs industriels standard

Durée de vie électrique: 100 000 à 1 000 000 d'opérations (sous charge nominale)

- Limitée par l'érosion des contacts due à l'arc électrique

- La durée de vie réelle se situe généralement dans cette plage

- Varie considérablement avec le type de charge (résistive vs. inductive)

Durée de vie réelle en service: 5 à 15 ans avec un entretien approprié

- Service AC-3 (commande de moteur) : 8 à 12 ans typiques

- Service AC-4 (inversion, à-coups) : 3 à 7 ans typiques

- Les opérations 24h/24 et 7j/7 réduisent la durée de vie de 30 à 40 %

Facteurs affectant la longévité

Environnement d’exploitation

- Température: Chaque 10 °C au-dessus de 40 °C réduit la durée de vie d'environ 50 %

- Humidité: Accélère la corrosion ; maintenir < 70 % HR

- Contamination: Poussière, particules métalliques, vapeurs chimiques

- Vibrations: Accélère l'usure mécanique, provoque des connexions lâches

Contrainte électrique

- Fluctuations de tension: Une variation de tension de bobine de ±10 % raccourcit la durée de vie

- Courant d'appel: Les courants de démarrage élevés du moteur augmentent l'érosion des contacts

- Fréquence de commutation: Les cycles fréquents aggravent l'usure électrique

- Type de charge: Les charges fortement inductives (moteurs, transformateurs) créent des arcs électriques importants

Qualité de l'installation

- Position de montage: Une orientation incorrecte affecte l'extinction de l'arc

- Couple de serrage des connexions: Des bornes insuffisamment serrées augmentent la résistance et la chaleur

- Stabilité de la tension de commande: Les chutes de tension en dessous de 85% empêchent un fonctionnement fiable

Liste de contrôle d'inspection complète

Une inspection systématique permet de détecter les problèmes avant qu'ils ne causent des défaillances. Organisez votre programme par fréquence d'inspection en fonction de la criticité de l'équipement et des conditions de fonctionnement.

Inspections quotidiennes (équipement sous tension)

Observation visuelle (peut être effectuée par les opérateurs)

- Écoutez les sons inhabituels : bourdonnements, ronflements, cliquetis

- Vérifiez s'il y a une surchauffe visible : décoloration, fumée, odeur de brûlé

- Observez le fonctionnement : engagement en douceur, déclenchement correct

- Vérifiez que les voyants fonctionnent correctement

- Notez toute vibration ou bruit inhabituel

Inspections mensuelles (équipement hors tension)

Avant de commencer toute inspection hors tension, vérifiez que les procédures appropriées procédures de verrouillage/étiquetage sont en place.

Inspection de l'enveloppe

- Vérifiez l'étanchéité ; assurez-vous qu'il n'y a pas de pénétration d'humidité

- Inspectez pour détecter les dommages physiques, la corrosion ou la déformation

- Vérifiez que les ouvertures de ventilation sont dégagées

- Confirmez que les conditions environnementales sont conformes aux spécifications

Inspection visuelle des contacts (sans démontage)

- Recherchez les signes d'amorçage : résidus noirs, piqûres

- Vérifiez l'alignement des contacts à travers la fenêtre d'inspection

- Vérifiez l'absence de contamination par des corps étrangers

- Évaluez toute usure ou érosion visible des contacts

Vérification de la connexion

- Inspectez toutes les connexions des bornes pour vérifier le serrage

- Recherchez la corrosion, l'oxydation ou la décoloration

- Recherchez les signes de surchauffe : isolation fondue, marques de chaleur

- Vérifiez l'intégrité de l'isolation des fils près des bornes

Inspections trimestrielles (détaillées hors tension)

Examen de contact (nécessite l'ouverture du contacteur)

- Mesurez la résistance des contacts : généralement <100 micro-ohms pour les contacts de puissance

- Évaluez la profondeur des piqûres : remplacez si >50% du matériau de contact est érodé

- Vérifiez la présence de soudure, de brûlure ou de décoloration sévère

- Vérifiez que l'essuyage et la pression des contacts sont conformes aux spécifications

- Nettoyez les contacts en utilisant des méthodes approuvées (chiffon abrasif fin, pas de solvants)

Contrôles des composants mécaniques

- Inspectez les ressorts pour vérifier la perte de tension ou la rupture

- Vérifiez le mouvement de l'armature : lisse, sans blocage ni hésitation

- Vérifiez le fonctionnement et l'alignement des contacts auxiliaires

- Lubrifiez les pièces mobiles conformément aux spécifications du fabricant

- Examinez l'état et l'alignement de la chambre de coupure d'arc

Test de bobine

- Mesurez la résistance de la bobine : comparez aux valeurs de la plaque signalétique (±10% typique)

- Testez la résistance d'isolement : minimum 10 MΩ à la terre

- Recherchez les signes de surchauffe : décoloration, odeur de vernis

- Vérifiez que la tension correcte de la bobine correspond au circuit de commande

- Testez l'entrefer du circuit magnétique : généralement 0,1-0,3 mm fermé

Inspections annuelles (évaluation complète)

Essais de performance électrique

- Mesurez la tension d'appel : elle doit être de 70 à 85% de la tension nominale de la bobine

- Mesurez la tension de retombée : généralement 20 à 40% de la tension nominale de la bobine

- Testez le temps de fermeture des contacts : généralement 15 à 50 ms selon la taille

- Vérifiez la force de contact à l'aide d'un dynamomètre ou d'une jauge

- Effectuez des tests de résistance d'isolement à la tension nominale +1000V

Imagerie thermique

- Scannez toutes les connexions et les contacts pendant le fonctionnement

- Établissez des profils de température de base

- Signalez les points chauds dépassant une élévation de 10°C au-dessus de la température ambiante

- Comparez les modèles thermiques aux analyses précédentes

Test de fonctionnement complet

- Faites fonctionner le contacteur 10 à 20 fois à vide

- Testez sous charge partielle si possible

- Vérifier le fonctionnement des circuits de verrouillage et de sécurité

- Vérifier le fonctionnement et l'étalonnage du relais de surcharge

Planning De Maintenance Préventive

Adaptez ce calendrier à vos conditions de fonctionnement spécifiques et à la criticité de l'équipement. Les applications à cycle élevé ou critiques nécessitent une inspection plus fréquente.

| Tâche de maintenance | Quotidien | Mensuel | Trimestriel | Annuel |

|---|---|---|---|---|

| Contrôle visuel/auditif pendant le fonctionnement | ✓ | ✓ | ✓ | ✓ |

| Inspection de l'enceinte | ✓ | ✓ | ✓ | |

| Vérification du serrage des connexions | ✓ | ✓ | ✓ | |

| Inspection visuelle des contacts (externe) | ✓ | ✓ | ✓ | |

| Mesure de la résistance de contact | ✓ | ✓ | ||

| Évaluation de l'usure des contacts | ✓ | ✓ | ||

| Nettoyage des contacts | ✓ | ✓ | ||

| Mesure de la résistance de la bobine | ✓ | ✓ | ||

| Test de résistance d'isolement | ✓ | |||

| Inspection des composants mécaniques | ✓ | ✓ | ||

| Vérification de la tension du ressort | ✓ | ✓ | ||

| Examen de la chambre de coupure d'arc | ✓ | ✓ | ||

| Test de tension d'appel/de retombée | ✓ | |||

| Scan d'imagerie thermique | ✓ | |||

| Test de cycle opérationnel complet | ✓ | |||

| Mise à jour de la documentation | ✓ | ✓ | ✓ | ✓ |

Ajuster la fréquence pour :

- Applications à cycle élevé (>10 opérations/heure) : Augmenter trimestriellement à mensuellement

- Processus critiques: Ajouter de la redondance et augmenter la fréquence d'inspection

- Environnements difficiles: Augmenter toutes les fréquences d'inspection de 50 %

- Opérations 24h/24 et 7j/7: Augmenter d'annuel à semestriel

Quand remplacer vs. réparer

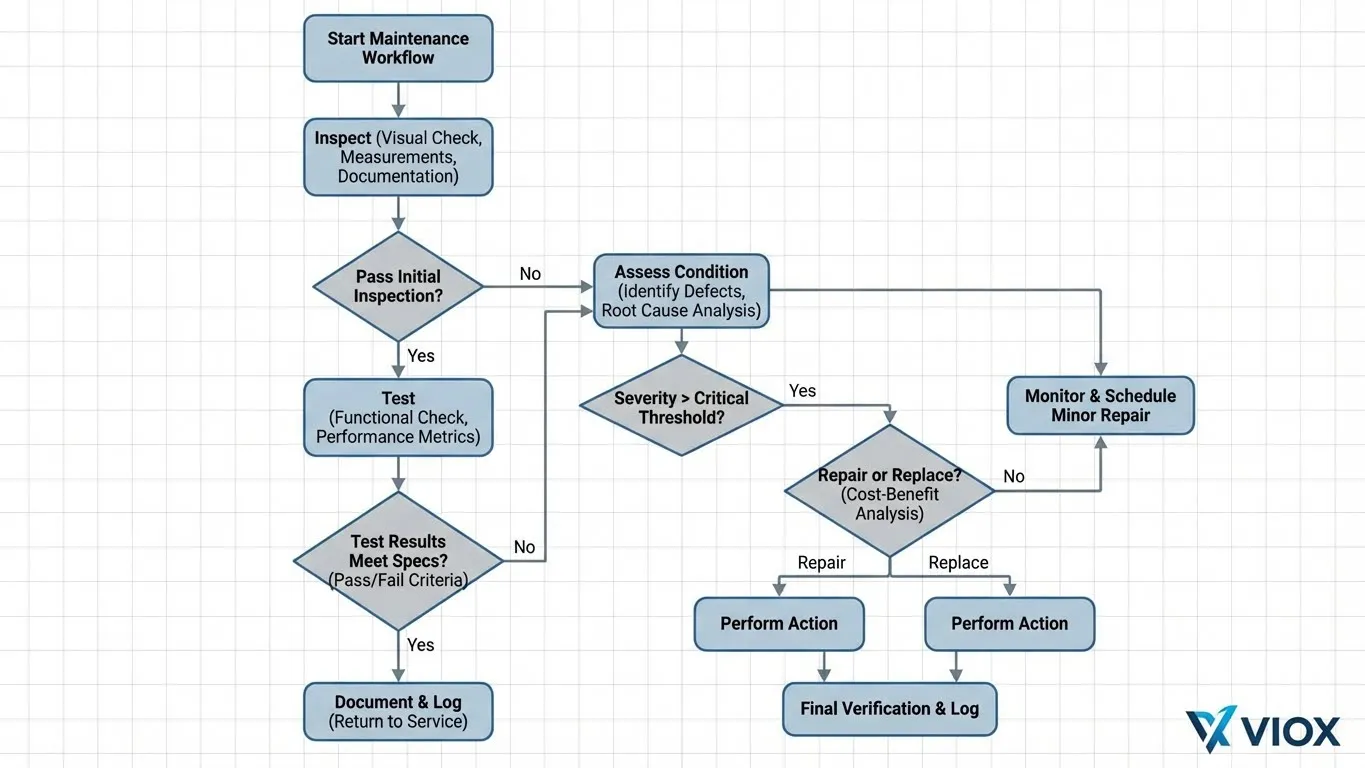

La décision de remplacer ou de réparer a un impact significatif sur les coûts immédiats et la fiabilité à long terme. Utilisez ces critères pour prendre des décisions basées sur les données.

Indicateurs de remplacement immédiat

Remplacez le contacteur immédiatement si vous observez :

Dommages critiques aux contacts

- L'érosion des contacts dépasse 50 % de l'épaisseur du matériau d'origine

- Contacts soudés qui nécessitent une séparation forcée

- Piqûres sévères avec des cratères plus profonds que 2 mm

- Fissures visibles dans le matériau des contacts

- Transfert de matériau de contact entre les contacts

Signes de défaillance de la bobine

- La résistance de la bobine s'écarte de >15 % de la valeur nominale

- Résistance d'isolement <1 MΩ à la terre

- Dommages visibles à la bobine : fissures, brûlures, isolation fondue

- La bobine consomme un courant excessif (>110 % du courant nominal)

- Appel intermittent ou défaillant à la tension nominale

Défaillances mécaniques

- Ressorts cassés ou gravement affaiblis

- Grippage de l'armature ou friction excessive

- Matériel de montage ou structure de support cassés

- Dommages à la chambre de coupure d'arc empêchant une extinction d'arc appropriée

- Défaillance des contacts auxiliaires affectant les circuits de commande

Âge et historique de service

- L'équipement dépasse 15 ans de service

- Plusieurs réparations antérieures en 2 ans

- Le contacteur est obsolète et aucune pièce de rechange n'est disponible

- L'environnement de fonctionnement a considérablement changé depuis l'installation

Vous suspectez un défaut ? Utilisez notre Guide de test étape par étape pour des procédures de diagnostic complètes.

.webp)

Considérations relatives à la réparation

Les réparations peuvent être rentables lorsque :

Usure mineure des contacts

- Profondeur des piqûres 50 % du matériau de contact restant

- Oxydation légère ou décoloration nettoyée avec succès

- Résistance des contacts dans les limites acceptables (<100 micro-ohms)

- Aucun dommage structurel aux contacts

Composants remplaçables

- Ensembles de ressorts disponibles et facilement remplaçables

- Contacts auxiliaires modulaires et accessibles

- Les chambres de coupure peuvent être nettoyées ou remplacées

- La bobine est réparable et des remplacements de tension correspondante existent

L'analyse des coûts montre la valeur

- Coût de réparation < 40 % du coût de remplacement

- Temps d'arrêt de l'équipement pour la réparation acceptable

- Pièces OEM ou équivalentes facilement disponibles

- Équipement devant rester en service > 3 ans

Matrice de décision Remplacer vs. Réparer

| Condition | Action | Justification |

|---|---|---|

| Érosion des contacts > 50 % | Remplacer | Matériau insuffisant pour un fonctionnement sûr |

| Résistance de la bobine hors tolérance de > 15 % | Remplacer | Indique une défaillance imminente de la bobine |

| Tension du ressort < 80 % de l'original | Réparer | Si les ressorts sont remplaçables et que le contacteur est autrement en bon état |

| Âge > 12 ans, usure modérée | Remplacer | Approche de la fin de la durée de vie ; les pièces peuvent être obsolètes |

| Plusieurs composants dégradés | Remplacer | Les coûts de réparation cumulés approchent le remplacement |

| Contact auxiliaire unique défaillant | Réparer | Si les contacts principaux sont en bon état et que la pièce est disponible |

| Dommages thermiques au boîtier | Remplacer | Intégrité structurelle compromise |

| Légère oxydation des contacts uniquement | Réparer | Le nettoyage restaure la fonction |

Analyse coûts-avantages

Coûts de remplacement (contacteur industriel typique)

- Nouveau contacteur : 150 € - 2 500 € selon la taille/puissance

- Main d'œuvre d'installation : 2-4 heures

- Temps d'arrêt pendant le remplacement : 1-4 heures

- Coût total: $500-$5,000

Coûts de défaillance (si non remplacé en cas de besoin)

- Temps d'arrêt non planifié : 5 000 € - 50 000 € +

- Appel de service d'urgence : 2-3 × coût de la maintenance planifiée

- Dommages collatéraux à l'équipement : 5 000 € - 100 000 € +

- Potentiel d'incident de sécurité : incommensurable

- Risque total: $10,000-$150,000+

Les mathématiques sont claires : le remplacement proactif coûte 10 à 30 fois moins cher que les coûts liés à la défaillance.

Procédures de maintenance étape par étape

Procédure de nettoyage des contacts

Outils nécessaires: Chiffon abrasif fin (grain 400-600), nettoyant pour contacts (approuvé pour les contacts électriques), chiffons non pelucheux, lampe de poche

La sécurité avant tout: Vérifier Procédures LOTO complète avant de commencer.

Étapes:

- Photographier l'état des contacts avant le nettoyage à des fins de documentation

- Enlever les débris lâches avec un chiffon sec non pelucheux

- Nettoyer délicatement les contacts avec un chiffon abrasif fin en utilisant une légère pression

- Enlever uniquement l'oxydation et les dépôts légers - ne pas limer ou meuler

- Nettoyer avec un nettoyant pour contacts électriques pour enlever les résidus

- Sécher complètement avant le remontage

- Mesurer la résistance des contacts après le nettoyage

- Documenter les résultats et comparer à la valeur de référence

Avertissement: Ne jamais utiliser de limes métalliques, de toile émeri ou de solvants agressifs qui endommagent le placage des contacts.

Procédure de test de la résistance de la bobine

Outils nécessaires: Multimètre numérique (résolution de 0,1 Ω), pince ampèremétrique, testeur d'isolement (mégohmmètre)

Étapes:

- Débrancher les fils d'alimentation de la bobine

- Régler le multimètre sur la plage de résistance la plus basse

- Mesurer aux bornes de la bobine

- Enregistrer la lecture et comparer à la valeur de la plaque signalétique (±10 % acceptable)

- Tester la résistance d'isolement entre la bobine et la terre (nécessaire >10 MΩ)

- Mesurer le courant de la bobine pendant le fonctionnement (doit correspondre à la plaque signalétique ±10%)

- Vérifier la chute de tension aux bornes des câbles d'alimentation pendant l'enclenchement

- Documenter toutes les mesures avec horodatage

Interprétation:

- Résistance élevée : Court-circuit partiel entre spires ou corrosion

- Résistance faible : Spires en court-circuit ou infiltration d'humidité

- Résistance d'isolement faible : Rupture de l'isolation de la bobine — remplacer immédiatement

Vérification du couple de serrage des connexions

Outils nécessaires: Clé dynamométrique étalonnée, spécifications de couple du fabricant, miroir d'inspection

Étapes:

- Identifier la taille et le type de borne

- Obtenir la spécification de couple correcte (généralement 8-40 N·m selon la taille)

- Desserrer chaque connexion d'1/4 de tour

- Resserrer au couple spécifié à l'aide d'une clé étalonnée

- Vérifier l'absence de dommages aux brins ou de mouvement des fils

- Appliquer un scellant de couple ou marquer pour une vérification future

- Documenter les valeurs de couple et toute action corrective

Critique: Les connexions insuffisamment serrées sont la principale cause de défaillance par surchauffe des contacteurs.

Meilleures pratiques de maintenance

Exigences en matière de documentation

Tenir des registres de maintenance complets comprenant :

- Données de référence: Mesures initiales lors de la mise en service

- Journaux d'inspection: Date, inspecteur, constatations, mesures

- Analyse des tendances: Résistance de contact dans le temps, tendances de la résistance de la bobine

- Actions de maintenance: Réparations, nettoyage, ajustements effectués

- Historique de remplacement: Date, raison, détails du nouvel équipement

- Rapports de défaillance: Analyse des causes profondes de toute défaillance

Les plateformes numériques GMAO (Gestion de la Maintenance Assistée par Ordinateur) rationalisent la documentation et permettent l'analyse prédictive.

Protocoles de sécurité

Avant toute maintenance du contacteur :

- Procédure écrite complète de consignation/étiquetage

- Vérifier l'état hors tension avec un testeur de tension approuvé

- Mettre l'équipement à la terre pour décharger la capacité résiduelle

- Utiliser les EPI appropriés : gants isolants, lunettes de sécurité, vêtements ignifugés

- Établir des permis de travail à chaud si nécessaire

- S'assurer qu'une deuxième personne est disponible pour les interventions d'urgence

Pendant la maintenance :

- Ne jamais contourner les verrouillages ou les dispositifs de sécurité

- Utiliser des outils isolés adaptés aux niveaux de tension présents

- Maintenir les distances d'approche appropriées pour le niveau de tension

- Vérifier le courant d'étalonnage de l'équipement de test

- Respecter les exigences de la zone de danger d'arc électrique

Formation et qualifications

Le personnel de maintenance doit posséder :

- Qualifications électriques: Électricien compagnon ou équivalent

- Formation à la sécurité: NFPA 70E, sensibilisation aux arcs électriques, certification LOTO

- Connaissance spécifique de l'équipement: Formation du fabricant lorsque disponible

- Maîtrise de l'équipement de test: Multimètre, testeur d'isolement, caméra thermique

- Compétences en documentation: Tenue de registres et rapports précis

Technologies de maintenance prédictive

Les installations avancées peuvent mettre en œuvre :

- Programmes d'imagerie thermique: Détecter les points chauds avant la défaillance (augmentation de 10 à 15 °C = enquête)

- Analyse des vibrations: Identifier l'usure des roulements et la dégradation mécanique

- Analyse de la signature du courant: Détecter les schémas de charge anormaux

- Surveillance automatisée: Les capteurs IoT suivent en continu la résistance de contact et la température

- Analyse IA/ML: Prévoir les fenêtres de défaillance en fonction des données d'exploitation

Maintenance Réactive vs. Préventive : Les Vrais Chiffres

| Facteur de | Maintenance Réactive | Maintenance préventive |

|---|---|---|

| Coût de Maintenance | 3 à 4 fois plus élevé (tarifs d'urgence) | Coût de base |

| Impact des Temps d'Arrêt | 3 à 5 jours non planifiés par an | < 30 minutes planifiées par an |

| Durée de Vie de l'Équipement | 5 à 8 ans en moyenne | 10 à 15 ans en moyenne |

| Taux de Défaillance | 3 fois plus élevé | Référence |

| Incidents de sécurité | Risque significativement plus élevé | Minimisé grâce à une inspection proactive |

| Disponibilité des Pièces | Prime d'approvisionnement d'urgence | Commande planifiée, remises en gros |

| Efficacité de la Main-d'Œuvre | Dépannage précipité | Procédures organisées et méthodiques |

| Coût Total (5 ans) | 25 000 € à 75 000 € par contacteur | 8 000 € à 15 000 € par contacteur |

| Retour sur investissement | Négatif | Retour positif de 3 à 5 fois |

Conclusion: Chaque euro investi dans la maintenance préventive rapporte 3 à 5 € en coûts de défaillance évités.

Problèmes courants et solutions

Pour les procédures de dépannage détaillées, consultez notre Guide des Problèmes Courants des Contacteurs et Dépannage.

Ronflement ou bourdonnement: Indique généralement une faible tension de bobine, un désalignement ou une contamination. Mesurer la tension de la bobine sous charge - elle doit être de 85 à 110 % de la valeur nominale. Nettoyer et réaligner les composants.

Broutage: Fixation lâche, corps étrangers empêchant la fermeture complète ou fluctuation de tension. Vérifier le couple de serrage de la visserie de fixation, inspecter pour détecter les obstructions, stabiliser la tension de commande.

Surchauffe: Connexions à haute résistance, charge surdimensionnée, mauvaise ventilation ou contacts dégradés. Vérifier le couple des bornes, vérifier le courant de charge par rapport à la valeur nominale, améliorer le flux d'air, mesurer la résistance de contact.

Défaut de fermeture: Défaillance de la bobine, blocage mécanique ou problème de circuit de commande. Tester la résistance et l'isolation de la bobine, vérifier le libre mouvement de l'armature, dépanner le circuit de commande.

Contacts soudés: Courant d'appel excessif, dimensionnement incorrect ou usure en fin de vie. Vérifier que le contacteur est adapté à l'application, envisager sélection contacteur vs. démarreur moteur , remplacer si proche de la limite de durée de vie.

Foire Aux Questions

À quelle fréquence les contacteurs industriels doivent-ils être remplacés ?

Les contacteurs industriels durent généralement de 8 à 12 ans avec un entretien approprié dans les applications de commande de moteur AC-3. Cependant, le moment du remplacement dépend des conditions de fonctionnement plutôt que de l'âge seul. Remplacez immédiatement si l'érosion des contacts dépasse 50 %, si la résistance de la bobine s'écarte de > 15 %, ou si la résistance d'isolement descend en dessous de 1 MΩ. Les applications à cycle élevé (> 10 opérations/heure) peuvent nécessiter un remplacement tous les 3 à 7 ans. Les inspections annuelles avec suivi de la résistance des contacts fournissent les indications les plus fiables pour le moment du remplacement.

Quels sont les signes indiquant qu'un contacteur doit être remplacé immédiatement ?

Les signes d'alerte critiques nécessitant un remplacement immédiat comprennent : les contacts soudés qui ne se séparent pas librement, l'érosion des contacts dépassant 50 % du matériau d'origine, les fissures visibles ou les piqûres sévères > 2 mm de profondeur dans les contacts, la déviation de la résistance de la bobine > 15 % par rapport à la plaque signalétique, la résistance d'isolement < 1 MΩ à la terre, les ressorts cassés ou gravement affaiblis, le blocage de l'armature ou le frottement excessif, et toute odeur de brûlé ou fumée visible. De plus, les contacteurs présentant plusieurs composants dégradés ou dépassant 15 ans de service doivent être remplacés de manière proactive.

Puis-je nettoyer les contacts d'un contacteur au lieu de les remplacer ?

Oui, le nettoyage des contacts est efficace pour l'oxydation légère et les dépôts mineurs lorsque le matériau de contact reste > 50 % de l'épaisseur d'origine et que les piqûres sont < 1 mm de profondeur. Utiliser un chiffon abrasif fin (grain 400-600) avec une légère pression - ne jamais utiliser de limes métalliques ou de toile émeri qui endommagent le placage des contacts. Nettoyer uniquement jusqu'à ce que l'oxydation soit éliminée. Mesurer la résistance de contact après le nettoyage (< 100 microohms acceptable). Cependant, les contacts présentant des piqûres profondes, un transfert de matériau, une soudure ou une érosion sévère nécessitent le remplacement du contacteur. Le nettoyage apporte une amélioration temporaire mais ne restaure pas les performances d'origine.

Comment mesurer l'usure des contacts d'un contacteur ?

Mesurer l'usure des contacts en utilisant ces méthodes : Inspection visuelle avec grossissement pour évaluer la profondeur des piqûres et le matériau restant (comparer avec des contacts neufs si possible). Mesurer la résistance de contact à l'aide d'un ohmmètre de faible résistance - des lectures > 100 microohms indiquent une usure importante. Utiliser une jauge de profondeur ou un micromètre pour mesurer l'épaisseur restante du contact par rapport aux spécifications neuves (plus de 50 % restant est acceptable). L'imagerie thermique pendant le fonctionnement révèle des points chauds dus à une résistance accrue. Documenter les mesures au fil du temps pour suivre le taux de dégradation et prévoir le moment du remplacement.

Quelles sont les causes de la défaillance prématurée des contacteurs ?

La défaillance prématurée du contacteur découle de : problèmes liés à l'environnement d'exploitation (température > 40 °C, humidité > 70 %, contamination, vibrations), facteurs de stress électrique (fluctuations de tension > ±10 %, courant d'appel excessif, fréquence de commutation élevée, charges fortement inductives) et problèmes d'installation (orientation de montage incorrecte, connexions insuffisamment serrées, tension de commande inadéquate). De plus, le sous-dimensionnement pour l'application, le manque de maintenance préventive et la contamination par des particules métalliques ou des vapeurs chimiques accélèrent la défaillance. Il est essentiel de s'attaquer à ces causes profondes plutôt que de simplement remplacer les unités défaillantes.

La maintenance des contacteurs vaut-elle le coût ?

Absolument, la maintenance préventive offre un retour sur investissement de 3 à 5 fois supérieur grâce aux coûts d'échec évités. Un programme préventif complet sur 5 ans coûte entre 8 000 et 15 000 € par contacteur, tandis que la maintenance réactive totalise entre 25 000 et 75 000 € en réparations d'urgence, temps d'arrêt et dommages collatéraux. Chaque heure d'arrêt non planifié coûte entre 5 000 et 50 000 € selon le type d'installation. La maintenance prolonge également la durée de vie des équipements de 5 à 8 ans (réactive) à 10 à 15 ans (préventive), réduit le risque d'incidents de sécurité et permet un approvisionnement planifié des pièces à de meilleurs prix. Les calculs favorisent clairement les programmes de maintenance préventive systématiques.

Quels outils sont nécessaires pour la maintenance des contacteurs ?

Les outils essentiels comprennent : un multimètre numérique avec une résolution de 0,1 Ω pour la mesure de la résistance, un contrôleur d'isolement (mégohmmètre) calibré à 1000 V, une clé dynamométrique calibrée avec les douilles appropriées, une caméra thermique pour la détection des points chauds, un tissu abrasif fin (grain 400-600) pour le nettoyage des contacts, un nettoyant pour contacts électriques (approuvé pour les contacts), une lampe de poche et un miroir d'inspection, une jauge de profondeur ou un micromètre pour la mesure de l'usure, un dynamomètre à ressort et des outils de documentation (appareil photo, journaux de maintenance). Les programmes avancés bénéficient d'analyseurs de vibrations et d'équipements d'analyse de la signature du courant. Tous les équipements de test nécessitent une certification d'étalonnage annuelle.

Prochaines Étapes pour Votre Programme de Maintenance

La mise en œuvre d'un programme complet de maintenance des contacteurs exige un engagement, mais offre un retour sur investissement mesurable. Commencez par :

- Réaliser des évaluations de base de tous les contacteurs critiques

- Mettre en place des systèmes de documentation pour le suivi de la maintenance

- Former le personnel aux procédures d'inspection et de test appropriées

- Planifier la maintenance préventive en fonction de la criticité de l'équipement

- S'approvisionner en pièces de rechange de manière proactive pour les applications critiques

VIOX Electric fabrique des contacteurs industriels conçus pour une durée de vie prolongée dans les applications exigeantes. Notre équipe de support technique fournit des conseils de maintenance, des recommandations de remplacement et une documentation produit complète pour soutenir votre programme de maintenance préventive.

Contacter VIOX Electric dès aujourd'hui pour obtenir de l'aide dans le choix des contacteurs ou pour discuter de vos défis de maintenance spécifiques.