Introduction

Les composants métalliques des systèmes électriques sont assiégés. L'humidité s'infiltre. Les embruns salés corrodent. Les atmosphères industrielles accélèrent la dégradation. Sans protection adéquate, la corrosion transforme un équipement fiable en une source de défaillances coûteuses. C'est là qu'intervient la norme ISO 12944, la norme mondiale qui traduit la sévérité de l'environnement en décisions de conception exploitables pour les systèmes de revêtement protecteur.

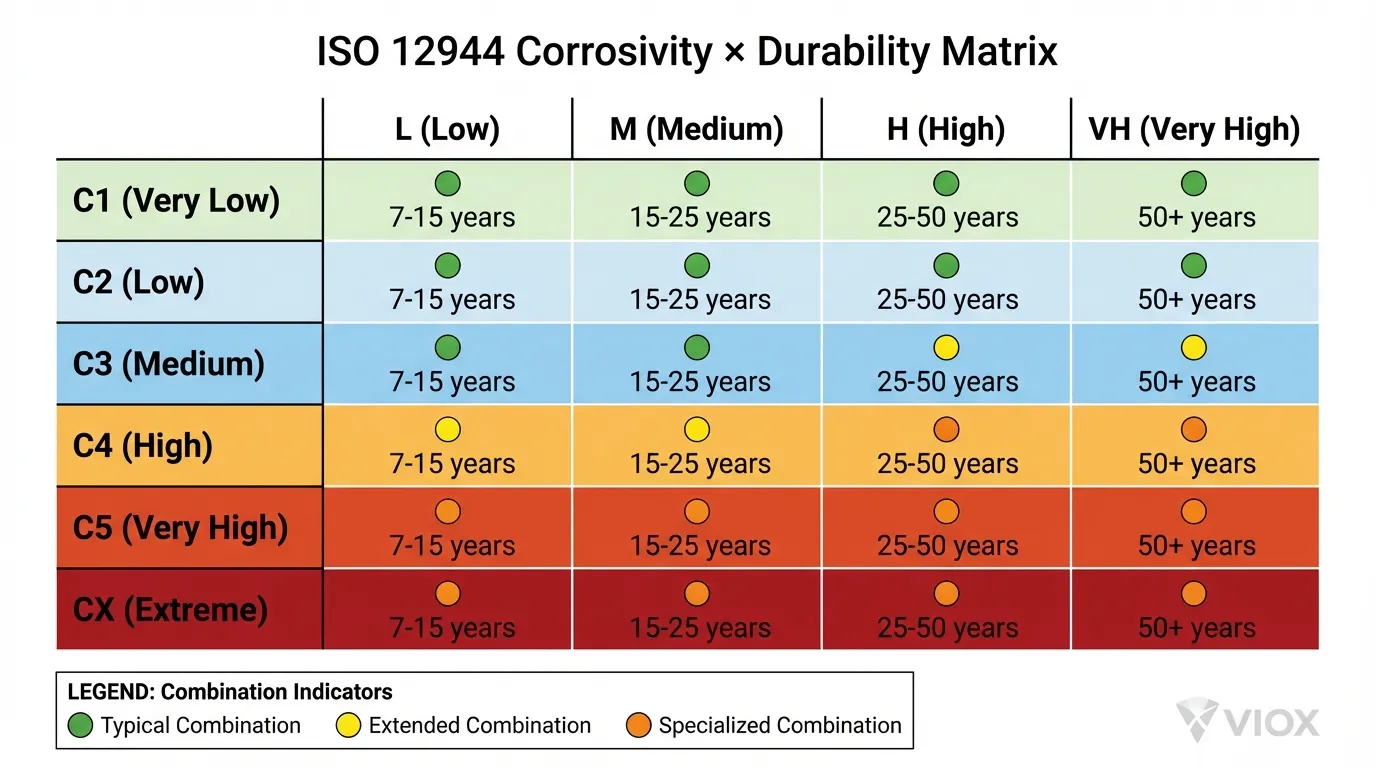

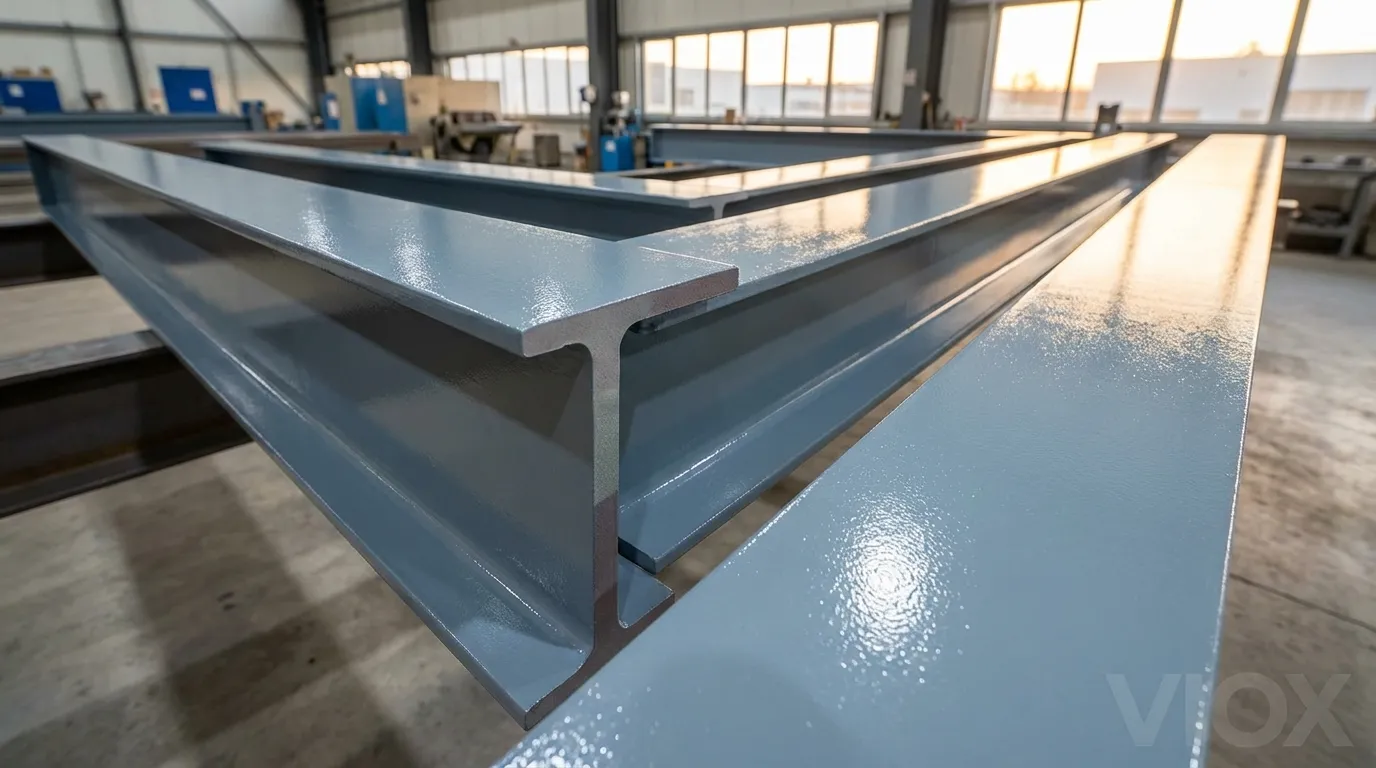

La norme ISO 12944 fonctionne sur deux axes. Le premier définit le degré d'agressivité réel de votre environnement, allant des bureaux climatisés (C1) aux plateformes offshore extrêmes (CX). Le second définit votre calendrier de maintenance : des retouches peu coûteuses tous les 7 ans aux systèmes robustes d'une durée de vie de plus de 25 ans. La compréhension de ce cadre est essentielle pour les ingénieurs qui spécifient les structures en acier, les corps d'armoires électriques et les systèmes de support structurel.. Elle influe directement sur les achats, les budgets de maintenance et la durée de vie des équipements.

Ce guide décode la norme ISO 12944 en langage pratique et relie la norme aux applications industrielles réelles.

Qu'est-ce que la norme ISO 12944 ?

La norme ISO 12944 est la norme internationale pour la protection contre la corrosion des structures en acier par des systèmes de peinture protectrice.. Elle s'applique spécifiquement aux composants structurels en acier et aux corps d'armoires électriques en acier exposés aux environnements atmosphériques. Publiée pour la première fois en 1998, elle est devenue la référence mondiale en matière de spécification des systèmes de revêtement. La révision de 2018, la norme actuelle, a introduit la catégorie CX (extrême) et a élargi les options de durabilité pour répondre aux défis industriels modernes tels que l'éolien offshore, les installations solaires côtières et les environnements tropicaux agressifs.

Clarification importante de la portée : La norme ISO 12944 ne s'applique PAS aux composants électriques individuels à l'intérieur des armoires, tels que les borniers, les MCB, les contacteurs ou autres pièces conductrices. Ces composants nécessitent des stratégies de protection contre la corrosion distinctes (voir la section “Limites d'application” ci-dessous). La norme se concentre exclusivement sur les surfaces en acier peintes/revêtues des structures et des corps d'armoires.

La force de la norme réside dans sa simplicité : pas de conjectures. Au lieu de se disputer sur des exigences vagues comme “bonne peinture” ou “qualité marine”, la norme ISO 12944 fournit des spécifications précises : degrés de préparation de surface, types d'apprêt, épaisseur du film sec (DFT), nombre de couches et procédures d'essai en laboratoire. Cette objectivité en fait la base des appels d'offres, des contrats d'achat et de la vérification de la qualité dans le monde entier.

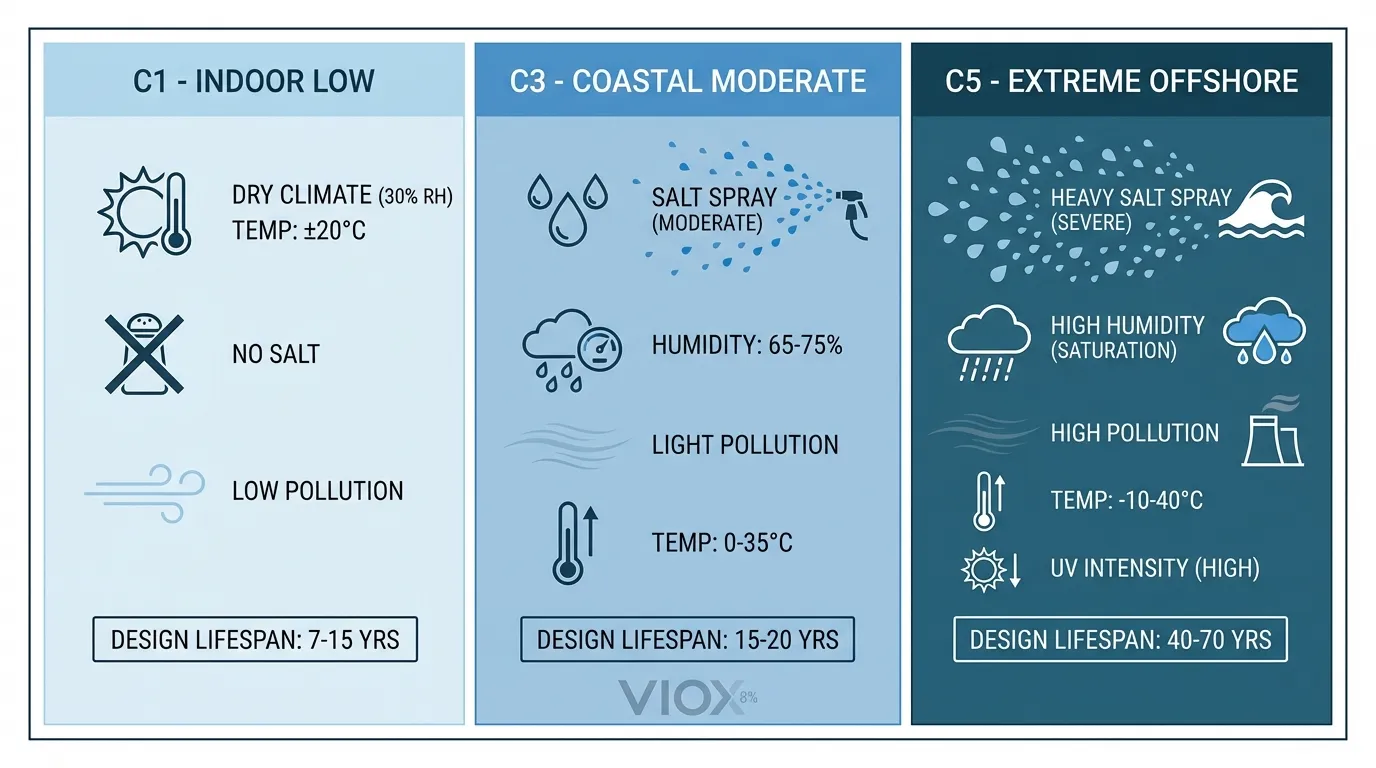

Catégories de corrosivité : C1 à CX

La norme ISO 12944-2 classe les environnements en six catégories de corrosivité. Chaque catégorie est définie par des facteurs mesurables : niveaux d'humidité, résultat de la condensation, polluants atmosphériques (SO₂) et dépôt de sel dans les zones côtières. La norme quantifie la corrosivité en mesurant la perte de masse et la perte d'épaisseur d'échantillons standard d'acier et de zinc exposés pendant un an.

C1 : Très faible corrosivité

Environnement typique : Bâtiments chauffés et climatisés avec de l'air pur

Exemples: Immeubles de bureaux, écoles, hôtels, centres commerciaux

Priorité à l'intérieur : Oui (l'extérieur C1 est rare)

Perte d'acier (année 1) : ≤1,3 µm

Perte de zinc (année 1) : ≤0,1 µm

Intervalle de maintenance typique : 10 à 15 ans minimum

C1 est essentiellement l'immunité à la corrosion. Dans les environnements intérieurs contrôlés, même l'aluminium non revêtu peut durer indéfiniment. Les systèmes de revêtement sont ici minimes : une seule couche d'acrylique ou d'alkyde, DFT totale d'environ 60 à 100 µm.

C2 : Faible corrosivité

Environnement typique : Zones rurales, zones tempérées, pollution minimale ; bâtiments non chauffés avec risque de condensation

Exemples: Entrepôts ruraux, installations agricoles, salles de sport

Perte d'acier (année 1) : >1,3 à 25 µm

Perte de zinc (année 1) : >0,1 à 0,7 µm

Intervalle de maintenance typique : 7 à 10 ans

C2 s'applique aux environnements extérieurs propres ou aux espaces intérieurs non chauffés. L'air salin est absent. La pollution par le SO₂ est minimale. Les systèmes de revêtement sont légèrement améliorés : un apprêt + une seule couche de finition, DFT de 100 à 150 µm.

C3 : Corrosivité moyenne

Environnement typique : Atmosphères urbaines et industrielles ; pollution modérée par le SO₂ ; zones côtières à faible salinité

Exemples: Usines urbaines, usines de transformation alimentaire, brasseries, blanchisseries, installations côtières à faible salinité

Exemples d'intérieur : Salles de production à forte humidité avec une certaine pollution

Perte d'acier (année 1) : >25 à 50 µm

Perte de zinc (année 1) : >0,7 à 2,1 µm

Intervalle de maintenance typique : 5 à 7 ans (première maintenance majeure)

C3 est l'endroit où se trouvent de nombreuses installations industrielles. L'humidité est élevée ; la condensation se produit régulièrement. L'air transporte de la poussière industrielle et du SO₂ léger. Les revêtements comprennent désormais des apprêts époxy riches en zinc et des couches de finition en polyuréthane pour la résistance aux UV. DFT totale : 120 à 200 µm. Les environnements C3 sont typiques pour les structures en acier, les châssis d'équipement et les corps d'armoires électriques dans les usines urbaines et les usines de transformation alimentaire. Les composants intérieurs tels que les borniers, les MCB et les contacteurs à l'intérieur des armoires protégées C3 utilisent leurs propres stratégies de protection (galvanoplastie, matériaux inoxydables) comme décrit dans la section “Limites d'application”.

C4 : Forte corrosivité

Environnement typique : Zones industrielles à salinité modérée ; régions côtières avec embruns salés saisonniers

Exemples: Usines chimiques, installations de piscines, chantiers navals à salinité modérée, zones industrielles côtières

Perte d'acier (année 1) : >50 à 80 µm

Perte de zinc (année 1) : >2,1 à 4,2 µm

Intervalle de maintenance typique : 4 à 5 ans (première maintenance majeure)

C4 introduit un risque de corrosion sérieux. Les embruns salés sont désormais un facteur. L'humidité reste élevée. Un panneau d'acier nu exposé à C4 présentera de la rouille visible en quelques mois. Les revêtements nécessitent 2 à 3 couches : apprêt époxy riche en zinc (100 à 150 µm), intermédiaire époxy (100 à 150 µm), couche de finition en polyuréthane (80 à 100 µm). DFT totale : 200 à 250 µm. Ceci s'applique à l'acier de construction et aux corps d'armoires/coffrets. VIOX presse-étoupes et connecteurs étanches utilisés comme entrées de câbles à travers les parois d'armoires peintes C4 sont classés selon les normes CEI 60068-2-11 et les indices IP (voir la section “Limites d'application”).

C5 : Très forte corrosivité

Environnement typique : Zones industrielles à forte humidité avec atmosphères agressives ; régions côtières à forte salinité

Exemples: Bases de soutien offshore, usines de transformation chimique dans les régions humides, installations marines à forte salinité, sites industriels tropicaux

Perte d'acier (année 1) : >80 à 200 µm

Perte de zinc (année 1) : >4,2 à 8,4 µm

Intervalle de maintenance typique : 3 à 4 ans (première maintenance majeure)

C5 est extrême. La corrosion s'accélère implacablement. Une poutre en acier nu présentera des piqûres profondes et une perte de masse significative en un an. Les systèmes de revêtement deviennent robustes : primaire époxy riche en zinc (100–150 µm), intermédiaire époxy à haut pouvoir garnissant (150–250 µm), couche de finition polyuréthane (100–150 µm). La DFT totale dépasse souvent 300–320 µm. Plusieurs couches sont obligatoires. La préparation de surface doit atteindre Sa3 (décapage par projection d'abrasif presque blanc) pour assurer l'adhérence. C'est la norme pour les plateformes offshore structurelles, les navires maritimes et les infrastructures industrielles critiques. Les composants montés dans ces structures (de VIOX ou autres) suivent les normes électriques, pas la norme ISO 12944.

CX : Corrosivité extrême

Environnement typique : Zones offshore à forte salinité ; humidité extrême + atmosphère industrielle agressive ; climats tropicaux/subtropicaux avec humidité persistante

Exemples: Plateformes pétrolières et gazières offshore, installations côtières tropicales extrêmes, structures de support d'équipements sous-marins

Perte d'acier (année 1) : >200 à 700 µm

Perte de zinc (année 1) : >8,4 à 25 µm

Intervalle de maintenance typique : 2 à 3 ans (première maintenance majeure)

CX est la frontière. La norme a introduit cette catégorie en 2018 pour répondre aux transitions énergétiques modernes (parcs éoliens offshore, solaire flottant). Les taux de corrosion sont phénoménaux. L'acier nu se dégrade visiblement en quelques semaines. Les systèmes de revêtement dépassent souvent 350 à 450 µm de DFT, combinant des primaires époxy riches en zinc, plusieurs intermédiaires à haut pouvoir garnissant et des couches de finition spécialisées en polysiloxane ou en polyuréthane aliphatique. Ces systèmes sont régis par la norme ISO 12944-9 (anciennement NORSOK M-501 pour l'offshore), et les tests sont rigoureux et prolongés.

Limites d'application : ce que la norme ISO 12944 couvre et ne couvre pas

Une distinction essentielle que les ingénieurs doivent comprendre : La norme ISO 12944 s'applique à l'acier de construction et aux corps d'enveloppe, et non aux composants électriques internes.

Ce que la norme ISO 12944 couvre :

- Cadres structurels en acier (ponts, tours, bâtiments industriels)

- Corps d'enveloppe/d'armoire électrique en acier

- Plaques de montage, chemins de câbles et supports en acier

- Boîtiers d'équipement extérieurs en acier

Ce que la norme ISO 12944 ne couvre pas :

- Blocs de jonction, connecteurs et conducteurs à l'intérieur des enveloppes – Ceux-ci utilisent le placage électrique (étain, argent, or) ou la sélection des matériaux (acier inoxydable 316L, cuivre nickelé, plastique PA66) conformément aux essais de brouillard salin CEI 60068-2-11 ou aux indices NEMA/IP

- Disjoncteurs (MCB, MCCB) – Protégés par un placage interne + la science des matériaux, pas par de la peinture

- Contacteurs et relais – Reposent sur des spécifications de placage (étain ou argent électrodéposé sur du cuivre) + un boîtier étanche (IP54/IP55)

- Tout composant conducteur – L'application de centaines de micromètres de peinture époxy sur une borne conductrice provoquerait une rupture d'isolation ou une défaillance de la résistance de contact

Pourquoi cette distinction est importante : Spécifier un “ revêtement ISO 12944 C5 ” pour les blocs de jonction ou les MCB est techniquement incorrect et impraticable. Ces composants suivent des normes différentes :

- CEI 60068-2-11 – Essai au brouillard salin (96 ou 1 000 heures)

- Indices de type NEMA – Protection environnementale de l'enveloppe

- Indices de protection IP – Protection contre la pénétration (poussière/humidité)

- Spécifications de placage au niveau des composants – Épaisseur de la couche, adhérence, dureté selon la norme CEI 60068-2-50

En matière d'approvisionnement réel : une armoire électrique corps d'enveloppe peut être spécifié “ ISO 12944 C4-M ” (industriel côtier, durabilité moyenne). Les composants à l'intérieur de cette enveloppe (blocs de jonction, MCB, contacteurs de VIOX ou de concurrents) sont spécifiés séparément par leur épaisseur de placage, leur qualité de matériau et leur indice IP, et non par la norme ISO 12944.

Niveaux de durée de vie : planification des cycles de maintenance

La durabilité, dans le langage de la norme ISO 12944, n'est pas une garantie. C'est le délai prévu avant la première peinture d'entretien majeure est requis. Considérez-le comme un paramètre de planification de la maintenance, et non comme une garantie. Lorsqu'un revêtement atteint Ri3 sur l'échelle européenne (environ 5 à 10 % de rouille de surface visible à l'œil nu), une maintenance majeure est déclenchée.

Faible (L) : jusqu'à 7 ans

Idéal pour : les applications C1 en intérieur, les environnements abrités à faible corrosivité ou les structures temporaires

Système typique : acrylique ou alkyde monocouche (60–100 µm DFT)

Coût total de possession : le plus faible au départ ; revêtement fréquent

Moyen (M) : 7 à 15 ans

Idéal pour : les installations rurales C2 et urbaines C3 avec des budgets de maintenance modérés

Système typique : primaire époxy + couche de finition acrylique (120–180 µm DFT)

Application : de nombreuses usines industrielles équilibrent ici le coût et la longévité.

Élevé (H) : 15 à 25 ans

Idéal pour : les sites industriels côtiers C4, les enveloppes électriques en environnement difficile, les équipements difficiles d'accès

Système typique : époxy riche en zinc + époxy à haut pouvoir garnissant + polyuréthane (200–280 µm DFT)

Application : les composants électriques VIOX dans des environnements difficiles spécifient souvent une durabilité élevée.

Très élevé (VH) : plus de 25 ans

Idéal pour : les environnements extrêmes C5–CX, les infrastructures critiques, les structures offshore

Système typique : systèmes multicouches avancés ; époxy riche en zinc, plusieurs intermédiaires époxy, couche de finition spécialisée (300–450 µm DFT)

Application : plateformes éoliennes offshore, installations chimiques critiques, infrastructures sous-marines

Essais en laboratoire : du laboratoire au monde réel

La norme ISO 12944-6 définit la manière dont les systèmes de revêtement sont validés. Les tests simulent des facteurs de stress environnementaux (brouillard salin, cycles d'humidité, UV, variations de température) afin de prédire les performances dans le monde réel.

Programme de test atmosphérique (C2 à C5)

Pour les catégories C2 à C5, les tests comprennent :

| Méthode de test | C2 Faible | C3 Moyen | C4 Élevé | C5 Très élevé | But |

| Condensation d'humidité (ISO 6270-1) | 48–120 h | 120–480 h | 120–720 h | 480–1200 h | Simule la rosée matinale, la condensation intérieure, la fluage saline |

| Brouillard salin neutre (ISO 9227) | Minime | 240 h | 480–720 h | 720–1440 h | Simule l'attaque de l'air salin côtier |

| Immersion dans l'eau (ISO 2812-2) | Minime | Minime | Minime | Minime | Identifie le risque de cloquage osmotique |

| Vieillissement cyclique (Annexe B) | Aucun | Aucun | Aucun | 1680–2400 h | Combine les UV, l'humidité, le brouillard salin, les cycles de température |

Un système de très haute durabilité C5 doit supporter 480 heures de condensation, 1440 heures de brouillard salin et 1680 heures de vieillissement cyclique, soit un total de plus de 3600 heures de test cumulées. C'est la raison pour laquelle les systèmes de très haute durabilité coûtent 2 à 3 fois plus cher que les systèmes de durabilité moyenne.

Programme de test d'immersion (Im1–Im3 pour les composants enterrés ou humides)

Pour presse-étoupes et les composants en service immergé ou humide :

| Catégorie d'immersion | Type d'eau | Haute durabilité | Très haute durabilité | Application |

| Im1 | Eau douce (rivières) | 3000 h d'immersion + 1440 h de condensation | 4000 h + 2160 h | Installations hydroélectriques, barrages |

| Im2 | Eau de mer (sans protection cathodique) | 3000 h d'immersion + 1440 h de brouillard salin | 4000 h + 2160 h | Structures marines immergées |

| Im3 | Sol (pipelines enterrés) | 3000 h d'immersion + 1440 h de brouillard salin | 4000 h + 2160 h | Conduits électriques souterrains |

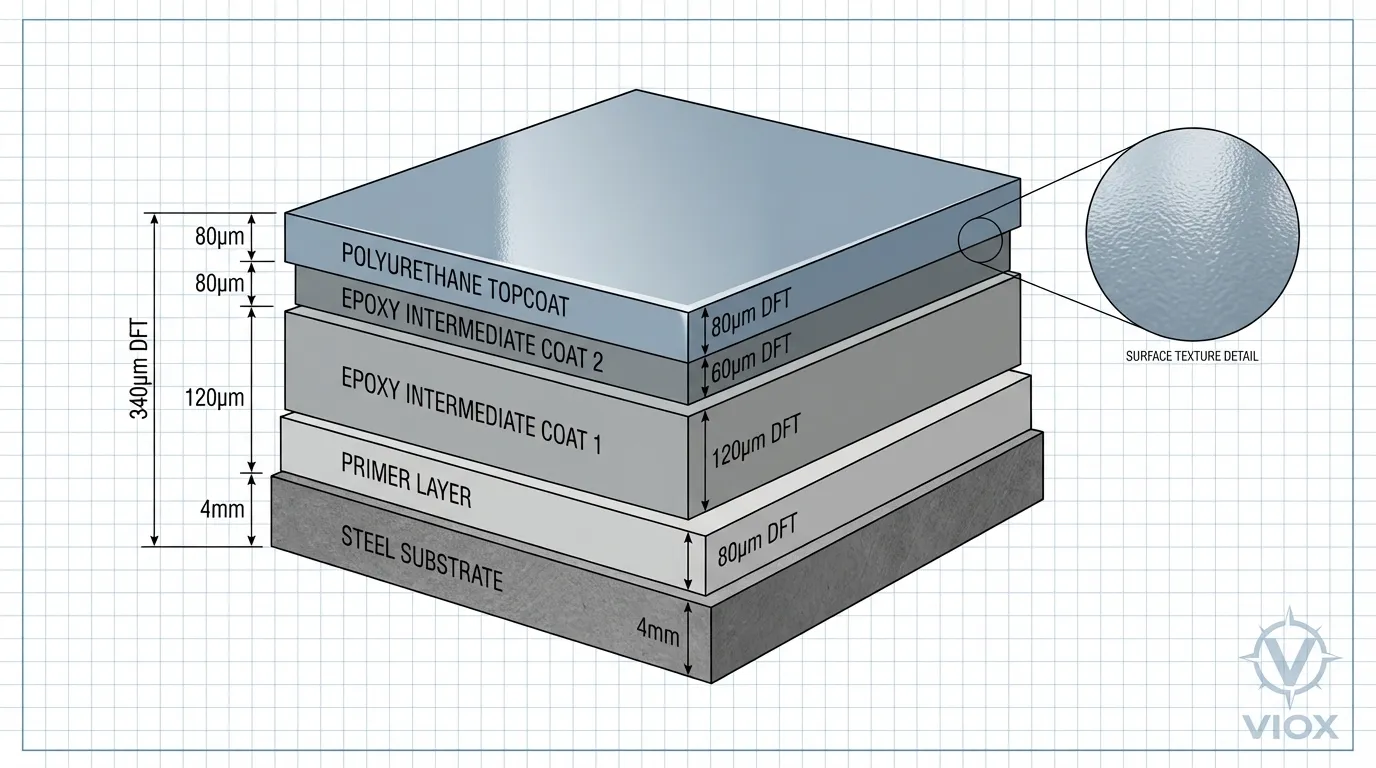

Systèmes de peinture et épaisseur du film sec (DFT)

La norme ISO 12944-5 prescrit les systèmes de revêtement pour chaque combinaison de corrosivité et de durabilité. Épaisseur du film sec (DFT) est critique : il s'agit de l'épaisseur du revêtement séché mesurée en micromètres (µm). Plus épais n'est pas toujours mieux (l'adhérence est importante), mais la DFT est le principal levier de durabilité.

Systèmes multicouches typiques

C1 Faible :

- Système : Acrylique monocouche

- Apprêt : Aucun

- Couche de finition : Acrylique (80 µm)

- Couches : 1

- DFT totale : 80 µm

C3 Moyen (norme industrielle) :

- Système : Époxy zinc + polyuréthane

- Apprêt : Époxy riche en zinc (100 µm)

- Intermédiaire : Époxy (80 µm)

- Couche de finition : Polyuréthane résistant aux UV (80 µm)

- Couches : 3

- DFT totale : 260 µm

C5 Très élevé (industriel sévère) :

- Système : Époxy résistant + polysiloxane

- Apprêt : Époxy riche en zinc (120 µm)

- Intermédiaire 1 : Époxy à haute résistance (120 µm)

- Couche intermédiaire 2 : Époxy à haut pouvoir couvrant (100 µm)

- Couche de finition : Polyuréthane aliphatique ou polysiloxane (80–100 µm)

- Couches : 4–5

- DFT total : 420–440 µm

Chaque couche remplit une fonction : l’apprêt riche en zinc se sacrifie pour protéger l’acier (protection galvanique), les couches intermédiaires créent de l’épaisseur et une résistance aux UV, et la couche de finition offre brillance, résistance aux intempéries et une surface sacrificielle.

Applications concrètes

Armoire électrique en zone industrielle côtière (C4)

Une armoire de commande électrique en acier, montée sur un quai près d’un port à salinité modérée, est exposée aux embruns salés toute l’année. Le corps de l’armoire (cadre en acier de construction et panneaux latéraux) est exposé à la corrosivité C4. Le prescripteur choisit C4-M (Durabilité moyenne, 5–7 ans) pour le corps de l’armoire.

Spécification du corps de l’armoire (ISO 12944) : Apprêt époxy riche en zinc (80 µm) + couche intermédiaire époxy (100 µm) + couche de finition polyuréthane (80 µm) = 260 µm de DFT total. Les essais comprennent 480 heures de brouillard salin, 240 heures de condensation d’humidité. Calendrier de maintenance : inspection annuelle, repeindre les surfaces principales tous les 5 à 7 ans.

Composants internes (PAS ISO 12944) : À l’intérieur de cette armoire, les blocs de jonction, disjoncteurs MCB, Rail DINet contacteurs VIOX sont spécifiés séparément par :

- Blocs de jonction : Bornes en cuivre étamé selon IEC 60068-2-11 (96 h minimum au brouillard salin)

- MCB : Contacts argentés ou étamés par électrolyse, boîtier étanche IP54

- Rail DIN : Acier galvanisé avec nickelage pour les zones de contact

- Contacteurs : Contacts en cuivre nickelé, bobine étanche selon NEMA Type 3R

Le corps de l’armoire protège les composants à l’intérieur ; les composants utilisent la science du placage/des matériaux, et non des revêtements de peinture épais.

Infrastructure offshore : Acier peint (C5–CX)

Un cadre de support pour une plateforme éolienne offshore est constitué d’acier de construction exposé à des embruns à forte salinité constants, à une humidité extrême et aux UV. Catégorie de corrosion : CX (Extrême). Durée de vie prévue : plus de 25 ans.

Spécification de l’acier de construction (ISO 12944) : Système C5-VH ou CX-VH. Époxy riche en zinc (120 µm) + deux couches intermédiaires époxy à haut pouvoir couvrant (100 µm chacune) + couche de finition polysiloxane (100 µm) = 420 µm de DFT total. Les essais comprennent 1 440 heures de brouillard salin, 480 heures de condensation d’humidité et 1 680 heures de vieillissement cyclique. Cette spécification régit l’approvisionnement : toutes les soudures structurelles, les fixations et les surfaces doivent répondre à cette norme de revêtement rigoureuse.

Entrées de câbles et de connecteurs (PAS ISO 12944) : Les connexions électriques à l’interface de la structure—presse-étoupes, connecteurs étanches, les boîtes de jonction—sont spécifiées par :

- Presse-étoupes : Corps en acier inoxydable 316L, filetages en laiton galvanisé, joints en silicone ou EPDM

- Connecteurs étanches : Contacts argentés, boîtiers en acier inoxydable, indice de protection IP67/IP68

- Boîtes de jonction : Corps en acier inoxydable ou en acier revêtu de poudre (extérieur C5) avec bornes intérieures nickelées

La structure en acier peint (ISO 12944) et les composants électriques étanches et plaqués (normes CEI) fonctionnent ensemble comme un système.

Installation de transformation des aliments : Environnement intérieur à forte humidité (C3)

À l’intérieur d’une usine de transformation des aliments, l’humidité intérieure est très élevée ; l’eau/la condensation recouvre régulièrement l’équipement. Le SO₂ ambiant provenant de la circulation à proximité est faible. Classification : C3 (Corrosivité moyenne).

Spécification de l’acier de construction/de montage (ISO 12944) : Les cadres d’équipement, les supports et les surfaces en acier exposées sont peints selon la norme C3-M (durabilité de 7 à 15 ans). Spécification : Apprêt époxy riche en zinc (100 µm) + couche intermédiaire époxy (80 µm) + couche de finition polyuréthane (80 µm) = 260 µm au total. Les essais comprennent 240 heures de brouillard salin (simulant les sels hygroscopiques provenant de la manipulation des aliments), 120 heures de condensation d’humidité.

Composants électriques (PAS ISO 12944) : L’équipement de commande à l’intérieur de cet environnement (de VIOX ou d’autres fabricants) comprend contacteurs modulaires, des borniers et des capteurs. Ceux-ci sont protégés par :

- Acier inoxydable ou cuivre nickelé bornes (matériaux de qualité alimentaire)

- Bobine étanche boîtiers (IP54 minimum) avec enroulements scellés à l’époxy (NON peints)

- Plastique (PA66 ou POM) composants d’isolation, naturellement résistants à la corrosion

La structure en acier peint maintient l’environnement sec à l’intérieur des armoires électriques ; les composants internes utilisent la science des matériaux et un boîtier étanche.

Foire Aux Questions

Q1 : La durabilité est-elle la même chose qu’une garantie ?

Non. La durabilité est un paramètre de planification technique : le temps jusqu’à ce que la première maintenance majeure soit nécessaire. Un système d’une durabilité de 15 ans peut avoir une garantie de 10 ans, car la garantie implique un transfert de risque et une responsabilité. La durabilité vous aide à planifier la maintenance ; la garantie est une garantie juridique/commerciale.

Q2 : Comment savoir si mon environnement est C3 ou C4 ?

Indicateurs C3 : Atmosphère urbaine/industrielle, condensation occasionnelle à l’intérieur, légère odeur de SO₂, faible salinité ou absence d’accès à la mer.

Indicateurs C4 : Emplacement côtier, embruns salés fréquents, humidité constante, corrosion visible sur l'acier non protégé en 1 à 2 mois.

Consultez les cartes de corrosivité locales (de nombreux organismes de normalisation nationaux les publient) ou contactez un fournisseur de revêtements ayant une expertise régionale. VIOX peut vous conseiller en fonction de l'emplacement et du profil de votre installation.

Q3 : Puis-je utiliser un système C3 dans un environnement C5 et économiser de l'argent ?

Techniquement, oui. Pratiquement, non. Un système C3 (DFT de 260 µm, 3 couches) présentera une forte rouille et nécessitera une maintenance dans un délai de 1 à 2 ans dans un environnement C5 (où 5 ans et plus est l'attente de base). Les économies apparentes disparaissent dans la main-d'œuvre de revêtement et les temps d'arrêt opérationnels. Spécifiez la catégorie correcte dès le départ.

Q4 : Qu'est-ce que le DFT et pourquoi est-ce essentiel ?

L'épaisseur du film sec (DFT) est l'épaisseur du revêtement après séchage, mesurée en micromètres. C'est le principal levier de durabilité. Des films plus épais offrent une protection plus longue contre la pénétration de la rouille. Le DFT est vérifié pendant l'application à l'aide de jauges d'épaisseur de film humide et confirmé après durcissement avec des jauges d'épaisseur de film sec. Les tests non destructifs garantissent la conformité.

Q5 : À quelle fréquence dois-je inspecter l'équipement revêtu ?

Environnements C1 : Tous les 3 à 5 ans.

Environnements C2–C3 : Tous les 1 à 2 ans.

Environnements C4–CX : Annuellement ou bi-annuellement.

La détection précoce de micro-craquelures, de perte d'adhérence ou d'apparition de rouille permet d'effectuer des réparations ponctuelles avant que la maintenance majeure ne soit déclenchée. Des inspections régulières prolongent la durée de vie du revêtement et réduisent le coût total de possession.

Principaux enseignements

ISO 12944 est un cadre à deux axes : la catégorie de corrosivité (C1–CX) définit la gravité de l'environnement ; le niveau de durabilité (L, M, H, VH) définit l'intervalle de maintenance.

Connaissez votre environnement : Une mauvaise classification d'une installation côtière C4 en tant que C3 entraîne une défaillance prématurée et une remise en peinture d'urgence coûteuse. Utilisez les cartes de corrosivité régionales et l'expertise locale.

Le DFT est le levier de durabilité : Les revêtements plus épais durent plus longtemps. Spécifiez le DFT correct dès le départ ; ne faites pas de compromis pendant l'application. Vérifiez par des tests avant l'acceptation.

Les systèmes multicouches sont conçus : Chaque couche — primaire, intermédiaire, couche de finition — remplit une fonction spécifique. Ne substituez pas ; l'intégrité dépend du système complet.

La durabilité est un outil de planification : Utilisez-la pour définir les fenêtres de maintenance et les budgets, et non comme une promesse de garantie. La fréquence de la maintenance dépend d'une catégorisation précise.

Clarté de la portée — ISO 12944 s'applique à l'acier de construction et aux corps d'enceinte, PAS aux composants électriques internes : La norme spécifie les systèmes de peinture pour les structures en acier et les extérieurs d'armoires. Les composants électriques individuels à l'intérieur des enceintes (borniers, MCB, contacteurs) reposent sur la galvanoplastie (étain, argent, or), la sélection des matériaux (acier inoxydable, PA66) et le boîtier étanche (indices IP), conformément aux normes telles que IEC 60068-2-11 et les indices de type NEMA. La confusion entre ces deux stratégies de protection est une erreur de spécification courante que les ingénieurs électriciens expérimentés signaleront immédiatement.

La conception de l'armoire est un système à deux niveaux : Les corps d'enveloppe suit la norme ISO 12944 (peinture/revêtement), créant une barrière protectrice. Les composants à l'intérieur suivent les normes électriques (placage/matériau/étanchéité), protégeant les éléments porteurs de courant réels. Les deux doivent être correctement spécifiés, mais ce sont des systèmes entièrement différents.

Produits VIOX et ISO 12944 : VIOX presse-étoupes et les connecteurs étanches sont souvent utilisés à la limite — montage à travers les parois d'armoires peintes selon la norme ISO 12944. Dans ce contexte, ces composants d'entrée sont spécifiés selon la norme IEC 60068-2-11 (test au brouillard salin) et les indices IP. VIOX blocs de jonction, MCBs, contacteurset Rail DIN à l'intérieur de l'armoire suivent leurs propres normes (placage au niveau des composants, matériau de contact, boîtier étanche) — pas la norme ISO 12944.

Conclusion

La corrosion ne s'annonce pas. Au moment où la rouille visible apparaît, les dommages sont déjà en cours. ISO 12944 transforme la conjecture en précision, vous donnant un cadre reproductible pour spécifier les revêtements qui correspondent à votre environnement et à votre budget.

Que vous protégiez un modeste entrepôt rural C2 ou une plateforme offshore C5, la norme fournit une voie claire : mesurez votre environnement, choisissez votre niveau de durabilité, spécifiez le système de revêtement, effectuez les tests appropriés et vérifiez le DFT lors de l'application. Le résultat : un équipement qui survit — et prospère — pendant sa durée de vie prévue.

Besoin de conseils pour spécifier la protection contre la corrosion de vos systèmes électriques ? Les ingénieurs de VIOX peuvent vous aider à aligner vos exigences sur les catégories ISO 12944 et à recommander blocs de jonction, solutions de câbleset composants de contrôle adaptés à votre environnement. Contactez nous pour une consultation technique.