31 décembre 2020. Installation de chargement de céréales de West Central Agri Services, Adrian, Missouri.

L'explosion a ravagé l'élévateur principal à 9 h 42. Un travailleur, pris près du système d'élévateur à godets, a subi de graves blessures. Les enquêteurs ont trouvé la source d'inflammation : un glissement de courroie dans l'élévateur à godets a généré suffisamment de chaleur de friction pour enflammer la poussière de grain en suspension. L'entreprise avait installé des boîtes de jonction électriques standard dans toute l'installation : des boîtes conçues pour les endroits intérieurs secs, et non pour les environnements de poussière combustible de classe II.

Les conclusions de l'OSHA étaient directes. L'installation n'a pas équipé les systèmes de manutention de la poussière essentiels avec des boîtiers antidéflagrants appropriés. Les boîtes de jonction standard permettaient à la poussière de pénétrer. La poussière s'est accumulée sur les bornes et les connexions. Lorsque des arcs électriques se sont produits lors des opérations de commutation normales, la poussière s'est enflammée. Un éclair de feu s'est propagé dans l'atmosphère chargée de poussière de l'installation.

L'OSHA a infligé une amende de 143 860 $ à l'entreprise. Le coût réel : les graves blessures d'un travailleur, la destruction de la structure de l'élévateur principal, des semaines d'arrêt de l'installation et des dommages permanents à la fiche de sécurité de l'entreprise.

Les boîtes de jonction qui ont déclenché la catastrophe ? Des boîtiers en acier NEMA 1 standard, à 18 $ chacun. Les boîtes antidéflagrantes de classe II, division 1 spécifiées pour les environnements de poussière de grain ? 450 $ chacune, soit une différence de 432 $ qui aurait empêché une explosion.

Alors, qu'est-ce qui sépare réellement une boîte de jonction antidéflagrante d'une boîte standard, et comment déterminer quand la protection antidéflagrante est légalement obligatoire, et pas seulement recommandée ?

Réponse rapide : Boîtes de jonction antidéflagrantes c. standard

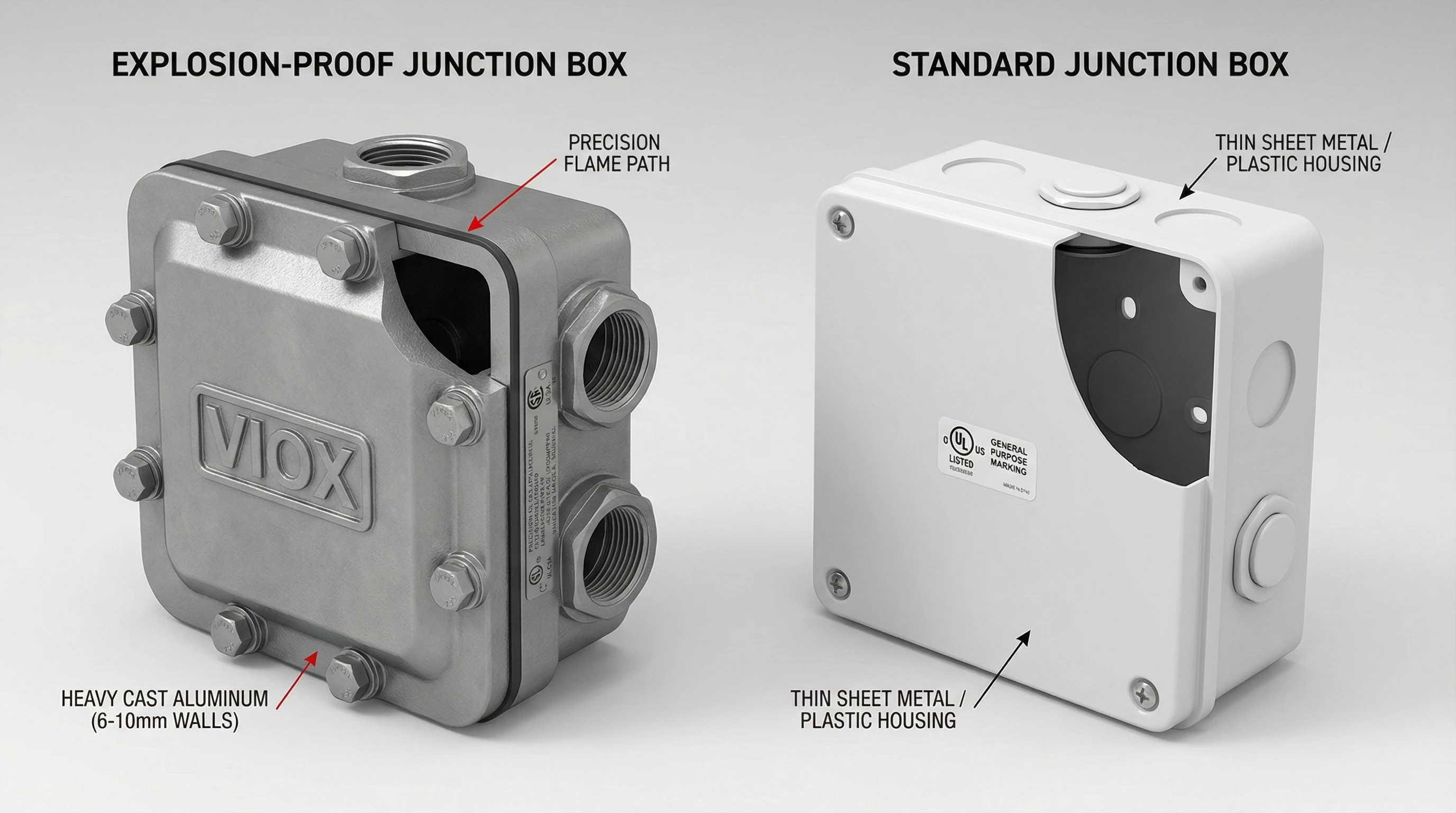

La différence fondamentale est le confinement et la prévention de l'inflammation. Boîtes de jonction standard sont conçues pour les endroits intérieurs secs et non dangereux. Elles offrent une protection de base contre les contacts accidentels et la poussière dans des conditions normales, mais n'ont aucune capacité à empêcher les étincelles ou la chaleur internes d'enflammer les atmosphères inflammables externes. Les matériaux sont de l'acier ou du plastique légers, la construction est simple avec des couvercles à enclenchement ou à vis, et il n'y a aucun test de confinement d'explosion.

Boîtes de jonction antidéflagrantes sont des boîtiers conçus, testés et certifiés pour empêcher l'inflammation dans les atmosphères dangereuses contenant des gaz, des vapeurs ou des poussières combustibles inflammables. Elles sont classées en vertu de l'article 500 du NEC (classe I/II/III, division 1/2) ou de l'article 505 (système de zones), des normes UL 1203/UL 698 en Amérique du Nord et des normes ATEX/IECEx à l'échelle internationale. Ces boîtes utilisent une construction robuste en fonte d'aluminium ou en fonte ductile, des chemins de flamme usinés avec précision qui refroidissent les gaz d'explosion en dessous de la température d'inflammation, des entrées de câbles filetées avec un engagement minimum de 5 filets et des joints d'étanchéité conçus pour un service étanche à l'inflammation de la poussière ou à l'épreuve des flammes.

Ce n'est pas un compromis coût-performance, c'est un mandat de sécurité des personnes. Les boîtes standard dans les endroits dangereux ne sont pas seulement inadéquates ; ce sont des violations du code qui créent des scénarios d'inflammation prévisibles. Voici la réalité :

| Spécification | Boîte de jonction standard | Boîte de jonction antidéflagrante |

| Fonction principale | Protège les épissures de fils dans les environnements intérieurs secs | Empêche l'inflammation dans les atmosphères de gaz/vapeur/poussière inflammables |

| Indices typiques | NEMA 1 (intérieur, usage général) | Classe I/II Div 1/2 ; UL 1203/698 ; ATEX/IECEx Ex d/e ; Zone 0/1/2 |

| Utilisation en emplacement dangereux | ❌ Non classé ou répertorié (violation du NEC dans la classe I/II/III) | ✅ Certifié pour une classe, une division, un groupe et un code T spécifiques |

| Prévention de l'inflammation | Aucun (les arcs/étincelles/chaleur peuvent enflammer l'atmosphère externe) | Refroidissement du chemin de flamme (Ex d), sécurité accrue (Ex e) ou autres méthodes de protection |

| La construction | Tôle d'acier ou plastique mince ; couvercles simples | Aluminium moulé/fonte ductile ; parois épaisses (6 à 10 mm) ; chemins de flamme de précision |

| Exigences relatives au chemin de flamme | Non applicable | Jeu ≤0,2 mm (IIA/IIB) ou ≤0,1 mm (IIC) ; longueur minimale de 12,5 à 25 mm |

| Entrée de câble | Défonçures avec connecteurs standard | Moyeux filetés (NPT/métrique) ; 5 filets complets et plus ; presse-étoupes certifiés requis |

| Température nominale | Non spécifié pour le risque d'inflammation | Code T T1–T6 : la température maximale de la surface doit être inférieure à la température d'inflammation du matériau |

| Joint d'étanchéité | Pas de joint d'étanchéité ou joint de compression de base | Joint d'étanchéité résistant aux flammes ; joint étanche à l'inflammation de la poussière pour la classe II |

| Matériau | Acier peint, plastique ABS | Aluminium sans cuivre (non étincelant), fonte ductile, acier inoxydable 316 (corrosif + dangereux) |

| Poids | 0,5 à 2 lb pour une boîte typique de 4 × 4 po | 8 à 25 lb pour une boîte antidéflagrante équivalente (moulage robuste) |

| Marques de certification | Liste d'usage général UL (le cas échéant) | UL 1203/698 + marquage de classe/division/groupe ; marquage CE ATEX ; certificat IECEx |

| Conformité à l'article 500 du NEC | ❌ Interdit dans les emplacements de classe I/II/III (NEC 500.5, 501.5) | ✅ Équipement requis selon NEC 500.5(A), 501.5, 502.5 |

| Fourchette de prix typique | 12 $ à 50 $ | 150 $ à 1 800 $ (aluminium de classe I, division 1) ; 2 500 $ et plus (acier inoxydable, grandes tailles) |

| Les meilleurs cas d'utilisation | Salles électriques intérieures, sous-sols secs, espaces de bureaux | Raffineries, usines chimiques, élévateurs à grains, cabines de peinture, traitement du gaz |

| Conséquence d'une mauvaise utilisation | Violation du code ; responsabilité d'assurance ; explosion/incendie/blessure | S.O. (application appropriée) |

| Durée de vie prévue | 10 à 15 ans à l'intérieur | 20 à 30 ans et plus dans les environnements dangereux (conçu pour un service intensif) |

Remarquez la nette division dans l'ingénierie et la certification ? Cette différence de 432 $ à l'installation de céréales d'Adrian n'était pas facultative : c'était le minimum légal pour empêcher l'inflammation de la poussière. Choisissez le mauvais côté de cette division, et vous ne risquez pas un rappel. Vous garantissez une citation de l'OSHA et créez des conditions de défaillance catastrophique.

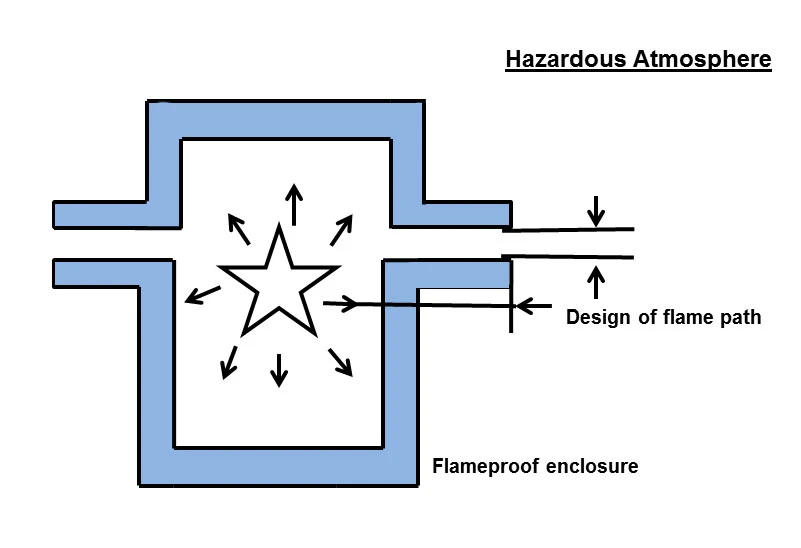

Ce que signifie réellement “ Antidéflagrant ” : Confinement de l'inflammation dans les atmosphères inflammables

“ Antidéflagrant ” ne signifie pas que la boîte empêche les explosions de se produire. Cela signifie que le boîtier est conçu pour contenir une explosion interne et l'empêcher d'enflammer l'atmosphère dangereuse environnante. Il s'agit d'une distinction essentielle que de nombreux spécificateurs ne comprennent pas.

Lorsqu'un arc, une étincelle ou une chaleur excessive se produit à l'intérieur de la boîte de jonction (en raison d'opérations de commutation normales, d'un défaut ou d'un desserrage des bornes) et que du gaz inflammable ou de la poussière combustible est entré dans le boîtier, une explosion peut se produire à l'intérieur. Une boîte antidéflagrante est conçue pour :

- Contenir la pression de l'explosion sans se rompre. Les parois épaisses en fonte (généralement en aluminium ou en fonte ductile de 6 à 10 mm d'épaisseur) résistent au pic de pression interne.

- Refroidir les gaz qui s'échappent en dessous de la température d'inflammation de l'atmosphère externe. Ceci se produit grâce à des chemins de flammeusinés avec précision — des espaces étroits entre les surfaces d'accouplement (couvercle-corps, entrées filetées) qui forcent les gaz chauds à parcourir une distance spécifique à travers un espace contrôlé, dissipant ainsi la chaleur.

- Empêcher la propagation de la flamme vers l'extérieur. Au moment où les gaz sortent du chemin de flamme, ils sont suffisamment froids pour ne pas enflammer l'atmosphère inflammable externe.

This is the Ex d (antidéflagrant) méthode de protection définie dans la norme IEC 60079-1 et reconnue par UL 1203. C'est la protection contre les explosions la plus courante pour les boîtes de jonction dans les environnements de Classe I (gaz/vapeur).

Pour Poussières combustibles de Classe II emplacements (élévateurs à grains, manipulation de poudres pharmaceutiques, opérations de poussières métalliques), l'exigence change légèrement. Les boîtiers “étanches à l'inflammation des poussières” empêchent la poussière de pénétrer et garantissent que les températures de surface restent inférieures à la température d'inflammation de la poussière. Ceux-ci sont certifiés selon UL 698 et doivent être complètement scellés — l'entrée de poussière permettrait l'accumulation sur les composants internes, créant des chemins de fuite et un risque d'inflammation.

Conseil de pro : Le principe du chemin de flamme. L'ingénierie derrière les boîtiers antidéflagrants est centrée sur la conception du chemin de flamme. Pour les gaz du groupe IIA (propane, butane), l'écart maximal est de 0,2 mm avec une longueur de chemin minimale de 12,5 mm pour les petits boîtiers. Pour le groupe IIC (hydrogène, acétylène), les écarts diminuent à 0,1 mm voire 0,04 mm pour l'acétylène. Ce ne sont pas des valeurs arbitraires — ce sont des dimensions validées par des tests qui garantissent que les gaz refroidissent en dessous de la température d'inflammation avant d'atteindre l'atmosphère externe. Tout dommage aux surfaces du chemin de flamme (entailles, corrosion, accumulation de saleté) compromet la protection et invalide la classification.

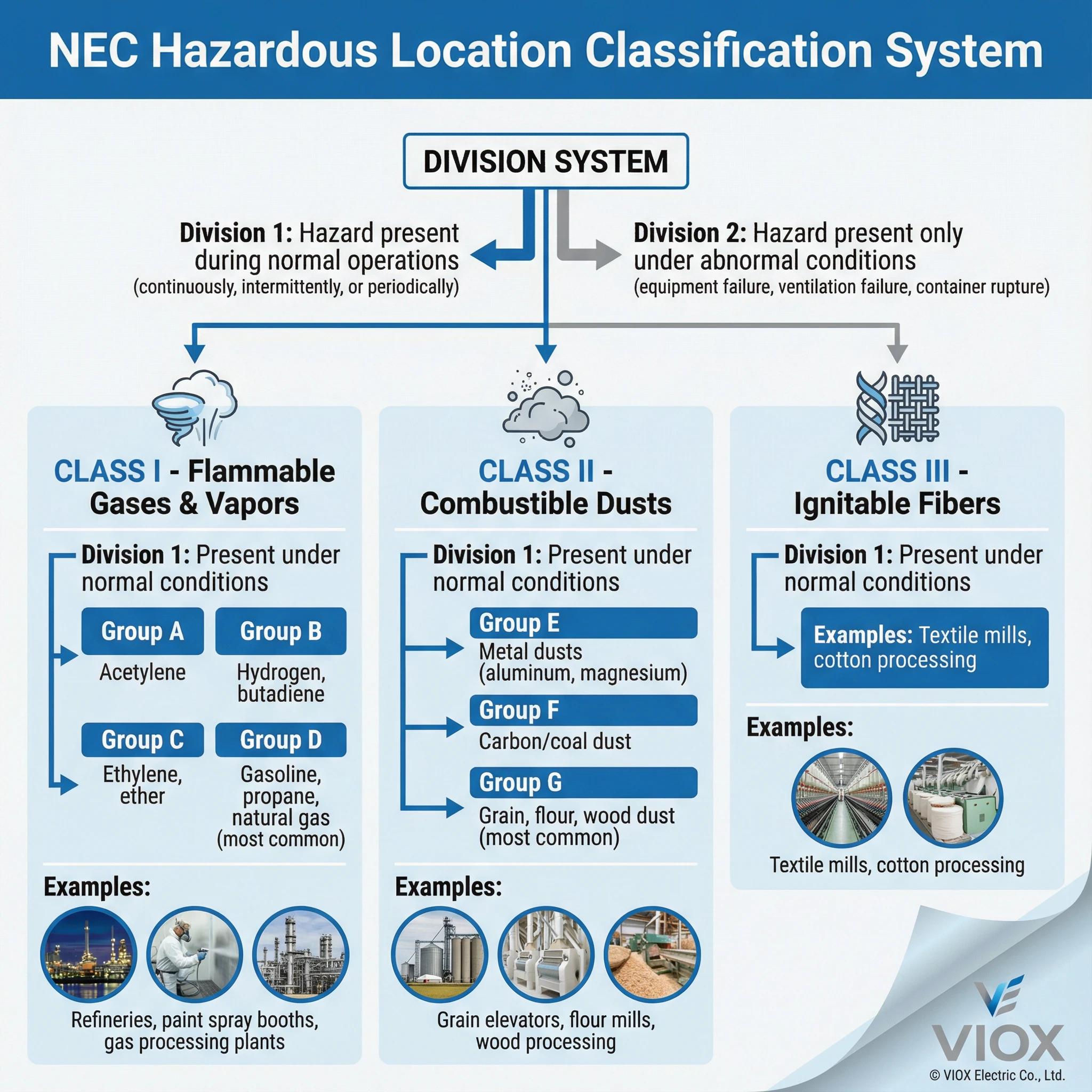

Classification des zones dangereuses : Comprendre les Classes I/II/III et les Divisions 1/2

Avant de pouvoir sélectionner la bonne boîte de jonction antidéflagrante, vous devez correctement classifier la zone dangereuse. L'article 500 du NEC définit le système de classification utilisé en Amérique du Nord. Si la classification est erronée, vous avez soit sur-spécifié (gaspillage d'argent), soit sous-spécifié (création d'un risque d'inflammation et violations du code).

Les trois classes : Type de matière dangereuse

Classe I – Gaz et vapeurs inflammables

Emplacements où des gaz ou des vapeurs inflammables sont présents dans l'air en quantités suffisantes pour produire des mélanges explosifs ou inflammables. Exemples : raffineries de pétrole, zones de distribution d'essence, usines de traitement du gaz naturel, cabines de peinture, zones de traitement chimique manipulant des solvants volatils.

Les matériaux de classe I sont en outre divisés en groupes en fonction des caractéristiques d'inflammation :

- Groupe A : Acétylène uniquement (pression d'explosion extrêmement élevée)

- Groupe B : Hydrogène, butadiène, oxyde d'éthylène, oxyde de propylène (énergie d'inflammation très faible)

- Groupe C : Éthylène, éther diéthylique, cyclopropane (intermédiaire)

- Groupe D : Essence, propane, gaz naturel, méthane, acétone, butane, éthanol (le plus courant)

Classe II – Poussières combustibles

Emplacements où des poussières combustibles sont présentes en quantités suffisantes pour produire des mélanges explosifs ou inflammables. L'installation céréalière Adrian était de Classe II, Groupe G. Exemples : élévateurs à grains, moulins à farine/aliments pour animaux, manutention du charbon, traitement des poudres métalliques (aluminium, magnésium), opérations de poudres pharmaceutiques, poussières de bois provenant des scieries.

Les matériaux de classe II sont divisés en :

- Groupe E : Poussières métalliques (aluminium, magnésium – conductrices et pyrophoriques)

- Groupe F : Noir de carbone, poussière de charbon, poussière de coke (conductrices)

- Groupe G : Poussière de grain, farine, amidon, sucre, poussière de bois, plastiques (le plus courant)

Classe III – Fibres et particules inflammables

Emplacements où des fibres ou des particules facilement inflammables sont présentes, mais ne sont pas susceptibles d'être en suspension en quantités suffisantes pour produire des mélanges inflammables. Exemples : usines textiles, transformation du coton, scieries (copeaux de bois), usines fabriquant de la rayonne ou du coton.

Divisions : Fréquence et durée du danger

Division 1 – Des concentrations dangereuses existent dans des conditions normales de fonctionnement. Ceci comprend :

- Où des concentrations inflammables sont présentes en continu, par intermittence ou périodiquement pendant les opérations normales.

- Où des concentrations dangereuses existent fréquemment en raison de réparations, de maintenance ou de fuites.

- Où une panne d'équipement pourrait libérer des concentrations dangereuses et et simultanément provoquer une défaillance de l'équipement électrique (créant une source d'inflammation au moment de la libération).

Division 2 – Les concentrations dangereuses ne sont normalement pas présentes et ne se produisent que dans des conditions anormales :

- Les matières inflammables sont manipulées, traitées ou utilisées, mais sont normalement confinées dans des conteneurs ou des systèmes fermés d'où elles ne peuvent s'échapper qu'en raison d'une rupture accidentelle, d'une panne ou d'un fonctionnement anormal.

- Les concentrations dangereuses sont normalement empêchées par une ventilation mécanique positive, mais pourraient se produire en raison d'une défaillance de la ventilation.

- L'emplacement est adjacent à une zone de Classe I, Division 1, et des concentrations dangereuses pourraient occasionnellement être communiquées (à moins d'être empêchées par une ventilation adéquate ou des barrières physiques).

La ligne de Division 1 est la détermination critique. Si votre zone est qualifiée de Division 1, un équipement antidéflagrant est obligatoire pour toutes les installations électriques. La Division 2 autorise un certain assouplissement (certains équipements peuvent utiliser des boîtiers à usage général s'ils sont hermétiquement scellés ou autrement protégés), mais les boîtes de jonction en Division 2 nécessitent généralement toujours une protection antidéflagrante ou purgée/pressurisée.

Exemple pratique de classification :

Une zone de pompe de raffinerie manipulant du pétrole brut (Classe I, Groupe D) où une libération de vapeur est attendue lors de la maintenance normale des joints de pompe = Classe I, Division 1, Groupe D. La même zone de pompe avec une étanchéité améliorée où la libération de vapeur est peu probable, sauf en cas de défaillance anormale du joint = Classe I, Division 2, Groupe D.

À l'installation céréalière Adrian, les zones autour des élévateurs à godets, des colonnes de grain et des points de transfert produisant de la poussière où la poussière de grain était en suspension dans l'air pendant les opérations normales = Classe II, Division 1, Groupe G. Silos de stockage avec du grain dans des bacs fermés où la poussière est générée uniquement lors d'une rupture ou de déversements anormaux des bacs = Classe II, Division 2, Groupe G.

Autorité de classification : Seul un personnel qualifié, généralement des ingénieurs professionnels, des hygiénistes industriels certifiés ou des ingénieurs de sécurité des installations expérimentés, doit effectuer la classification des zones dangereuses. Les AHJ (responsables du bâtiment, chefs des pompiers, inspecteurs de l'OSHA) vérifieront les classifications lors des inspections et des enquêtes.

Fonctionnement des boîtiers antidéflagrants : Le principe du chemin de flamme

L'ingénierie de base qui fait fonctionner une boîte de jonction antidéflagrante est d'une simplicité trompeuse : des espaces contrôlés qui refroidissent les gaz chauds. Mais la précision requise pour y parvenir est tout sauf simple.

Lorsqu'une explosion interne se produit, par exemple à partir d'un arc électrique lors d'une opération de commutation dans une enceinte remplie de gaz, le pic de pression à l'intérieur du boîtier peut atteindre 8 à 10 bars (115 à 145 psi) en quelques millisecondes. L'enceinte antidéflagrante doit :

- Résister à la pression sans défaillance structurelle. La construction en fonte d'aluminium lourde (épaisseur de paroi de 6 à 10 mm) ou en fonte ductile assure la résistance. Les fixations sont dimensionnées et espacées pour empêcher le couvercle de s'envoler.

- Forcer les gaz qui s'échappent à travers des chemins de flamme de précision. Ce sont les espaces étroits entre le couvercle et le corps (joints à bride), les entrées de câbles filetées et toutes les pièces amovibles. La largeur de l'espace est étroitement contrôlée, généralement de 0,15 à 0,2 mm pour les gaz courants du groupe D comme le propane.

- Refroidir les gaz en dessous de la température d'inflammation. Lorsque les gaz de combustion chauds sont forcés à travers le chemin de flamme étroit et long, ils entrent en contact avec les surfaces métalliques plus froides. La chaleur est transférée du gaz au métal. La longueur du chemin (généralement de 12,5 à 25 mm selon le volume de l'enceinte et le groupe de gaz) est calculée pour assurer un refroidissement suffisant.

Au moment où les gaz sortent du chemin de flamme, ils sont refroidis de 1 500 à 2 000 °C (température de combustion) à une température inférieure à la température d'inflammation de l'atmosphère inflammable externe (300 à 500 °C pour la plupart des gaz). La flamme est éteinte. L'inflammation externe est empêchée.

Exigences de construction critiques :

- Entrées de câbles filetées : Minimum 5 filets complets d'engagement (pour les filets NPT, généralement 8 mm minimum d'engagement pour le groupe IIA). Les filets forment un joint labyrinthe qui crée un chemin de flamme étendu. Les knockouts standard avec connecteurs à compression ne fournissent pas un chemin de flamme adéquat.

- Surfaces de joint plates : Les surfaces du chemin de flamme doivent être usinées à plat et lisses (rugosité de surface Ra ≤ 6,3 µm) pour maintenir la tolérance de l'espace. Les dommages, la corrosion ou la peinture sur les surfaces du chemin de flamme compromettent l'espace et invalident la classification.

- Fixation appropriée : Toutes les vis du couvercle doivent être serrées pour maintenir l'espace du chemin de flamme. Les fixations manquantes ou les couvercles desserrés permettent des espaces plus larges qui ne refroidiront pas les gaz de manière adéquate.

- Marques de certification : La marque de liste UL 1203, la classification Classe/Division/Groupe et le code T doivent être marqués de manière permanente sur l'enceinte. Une mise à jour UL 1203 de 2025 ajoute des exigences de marquage pour les enceintes testées avec des disjoncteurs afin de mettre en garde contre les limites de courant de coupure et l'élévation de température.

Pour les boîtiers antidéflagrants Classe II, l'approche diffère. Au lieu de refroidir les gaz d'explosion, l'enceinte empêche la poussière de pénétrer. Les couvercles étanches et les entrées filetées avec étanchéité créent une barrière étanche à la poussière. La température de surface est contrôlée (grâce à la classification du code T) pour rester en dessous de la température d'inflammation de la poussière, ce qui est essentiel car les couches de poussière à l'extérieur de l'enceinte peuvent s'enflammer à partir de la chaleur de surface, même si aucune explosion interne ne se produit.

Quand les boîtiers standard deviennent des sources d'inflammation : Scénarios de défaillance réels

Les boîtes de jonction standard ne sont pas seulement inadéquates dans les emplacements dangereux, elles deviennent des sources d'inflammation actives. Voici ce qui se passe lorsque vous installez un boîtier NEMA 1 $18 dans un environnement de Classe I ou de Classe II :

Scénario de défaillance 1 : Pénétration de poussière et inflammation par arc électrique (Classe II)

Un boîtier standard dans un élévateur à grains présente des espaces autour du couvercle et des knockouts ouverts avec des connecteurs standard. Au fil des semaines de fonctionnement, de fines poussières de grains pénètrent par ces espaces. La poussière s'accumule sur les barres omnibus, les bornes et les serre-fils à l'intérieur. Lorsqu'un circuit de moteur s'ouvre (commutation normale), l'arc du contacteur à l'intérieur du boîtier enflamme la poussière accumulée. L'éclair se propage à travers l'atmosphère chargée de poussière à l'extérieur du boîtier. Si les concentrations de poussière se situent dans la plage explosive (généralement de 40 à 4 000 g/m³ pour la poussière de grain), une explosion de poussière s'ensuit.

Temps d'inflammation : 6 à 18 mois selon la densité de la poussière et la fréquence de commutation. Coût : $100 000 à $5M+ (dommages causés par l'explosion, blessures, arrêt de l'installation, pénalités de l'OSHA, litiges).

Scénario de défaillance 2 : Pénétration de vapeur et inflammation par étincelle (Classe I)

Une cabine de peinture utilise des boîtes de jonction standard pour les commandes de ventilateur d'extraction. Les vapeurs de solvant provenant du processus de pulvérisation pénètrent dans le boîtier par les espaces d'entrée de câble. La commutation normale du relais crée une étincelle à l'intérieur du boîtier, enflammant le mélange vapeur/air inflammable à l'intérieur. Étant donné que le boîtier n'a pas de chemin de flamme, les gaz chauds et la flamme se propagent directement vers l'atmosphère externe, enflammant l'environnement de la cabine chargé de vapeur.

Temps d'inflammation : Peut se produire immédiatement lors de la première exposition à la vapeur pendant la commutation. Coût : $50 000 à $500 000+ (dommages causés par le feu, remplacement de l'équipement, blessures potentielles, enquête du chef des pompiers).

Scénario de défaillance 3 : Inflammation de surface chaude (Classe II, couches de poussière)

Même sans arc interne, un boîtier standard avec une mauvaise ventilation et une charge de courant élevée développe des points chauds sur les bornes. Les températures de surface atteignent 80 à 120 °C. La poussière de grain (température d'inflammation de 430 °C pour le nuage, mais aussi basse que 200 °C pour les couches dans des conditions de combustion lente) s'accumule à l'extérieur du boîtier. Au fil du temps, la surface chaude provoque l'inflammation lente de la couche de poussière, qui se propage et finit par passer à une combustion avec flammes.

Temps d'inflammation : Des mois aux années selon la charge de courant et l'accumulation de poussière. Souvent découvert lors de la maintenance ou après un incendie.

Scénario de défaillance 4 : Propagation de la flamme par l'entrée de câble

Un boîtier standard avec un câble entrant par un knockout et maintenu par un simple connecteur à compression. Du gaz inflammable pénètre par l'espace entre la gaine du câble et le connecteur. Un arc à l'intérieur du boîtier enflamme le gaz. La flamme se propage à travers l'espace d'entrée de câble directement vers l'atmosphère externe, il n'y a pas de chemin de flamme pour refroidir les gaz. L'inflammation externe s'ensuit.

Ce ne sont pas des théories. Les enquêtes de l'OSHA sur les poussières combustibles documentent les explosions de poussière déclenchées par des équipements électriques non classés. Les enquêtes du U.S. Chemical Safety Board sur les explosions d'élévateurs à grains identifient à plusieurs reprises les enceintes électriques standard comme sources d'inflammation. L'incident d'Adrian, MO, est l'un des douzaines d'incidents ayant la même cause profonde.

Guide de décision d'application : Votre emplacement est-il dangereux ?

Déterminer si votre installation nécessite des boîtes de jonction antidéflagrantes commence par une seule question : Des gaz, des vapeurs, des poussières combustibles ou des fibres inflammables sont-ils présents ou susceptibles d'être présents en concentrations inflammables ?

Si oui, vous avez un emplacement dangereux. La question suivante est la classification.

Classification étape par étape

Étape 1 : Identifier le type de matériau dangereux

- Inflammable gaz ou vapeur (essence, propane, gaz naturel, vapeurs de solvant) → Classe I

- Combustible poussière (grain, farine, poudre métallique, charbon, sucre, bois) → Classe II

- Inflammable fibres ou déchets (coton, rayonne, copeaux de bois, fibres textiles) → Classe III

Étape 2 : Déterminer la fréquence du danger

- Présent sous normales de fonctionnement (en continu, par intermittence ou périodiquement) → Division 1

- Présent uniquement sous conditions anormales (défaillance de l'équipement, rupture du conteneur, défaillance de la ventilation) → Division 2

Étape 3 : Identifier le groupe de matériaux (Classes I et II uniquement)

- Classe I : Déterminer le groupe de gaz/vapeur (A, B, C ou D) en fonction du matériau spécifique. Le groupe D (essence, propane, gaz naturel) est le plus courant.

- Classe II : Déterminer le groupe de poussières (E, F ou G). Le groupe G (céréales, farine, amidon, bois, plastiques) est le plus courant.

Étape 4 : Déterminer le code T requis (classe de température)

- Rechercher la température d'auto-inflammation (TAI) du matériau spécifique.

- Sélectionner un équipement avec un code T inférieur à cette TAI. Par exemple, la TAI de l'essence est de 280 °C → nécessite T3 (200 °C max) ou moins.

Étape 5 : Sélectionner l'indice de protection du boîtier de raccordement

- Faire correspondre la certification du boîtier à votre classification : Classe I, Division 1, Groupe D, T3 (pour l'exemple de l'essence).

- Vérifier la marque de conformité UL 1203 (Classe I) ou UL 698 (Classe II).

- Pour les installations internationales, vérifier la certification ATEX (Europe) ou IECEx.

Classifications d'applications courantes

| Application | Classification typique | Boîtier de raccordement requis |

| Zone de l'élévateur à godets d'un silo à grains | Classe II, Div 1, Groupe G | UL 698 anti-poussière inflammable |

| Distributeur d'essence (îlot de pompes) | Classe I, Div 1, Groupe D, T3 | UL 1203 antidéflagrant |

| Cabine de peinture | Classe I, Div 1, Groupe D, T4 | UL 1203 antidéflagrant |

| Station de compression de gaz naturel | Classe I, Div 2, Groupe D, T3 | Antidéflagrant ou purgé/pressurisé |

| Salle de traitement de poudres pharmaceutiques | Classe II, Div 1, Groupe G | UL 698 anti-poussière inflammable |

| Local de stockage de solvants (contenants fermés) | Classe I, Div 2, Groupe D (variable) | Antidéflagrant ou purgé |

| Atelier de menuiserie (collecte de poussière) | Classe II, Div 2, Groupe G | Anti-poussière inflammable ou étanche |

| Zone de pompage de pétrole brut de raffinerie | Classe I, Div 1, Groupe D, T2 ou T3 | UL 1203 antidéflagrant |

Quand l'antidéflagrant N'EST PAS requis :

- Locaux électriques intérieurs standard sans matériaux inflammables → NEMA 1 suffisant.

- Emplacements extérieurs avec exposition à la pluie/poussière mais sans gaz inflammables ni poussières combustibles → étanche aux intempéries (IP65, NEMA 4) suffisant, pas antidéflagrant.

- Zones d'assemblage propres, espaces de bureaux, résidentiel → boîtiers standard suffisants.

Conseil de pro : La zone grise. Si vous n'êtes pas certain qu'un emplacement soit qualifié de dangereux, penchez pour l'antidéflagrant. La différence de coût ($150-$450 vs $12-$50) est négligeable par rapport à la responsabilité, aux risques réglementaires et de sécurité des personnes liés à une sous-spécification. Consultez un ingénieur qualifié ou un hygiéniste industriel pour une classification formelle.

Analyse des coûts : La prime $450 par rapport au risque catastrophique

L'écart de coût entre l'antidéflagrant et le standard semble important sur un bon de commande : $450 pour un boîtier de raccordement en aluminium de Classe II, Division 1 contre $18 pour un boîtier en acier NEMA 1, soit une prime de 25×. Mais c'est le mauvais calcul.

Formule du coût total corrigé du risque :

TCO = (Coût de l'équipement) + (Coût d'installation) + (Probabilité de défaillance × Coût de l'incident)

Scénario : Silo à grains, 15 boîtiers de raccordement dans les zones de Classe II, Div 1

Option A : Boîtiers NEMA 1 standard (approche réelle d'Adrian, MO)

- Équipement : 15 boîtiers × $18 = $270

- Installation : 15 boîtiers × 0,5 h × $85/h = $638

- Probabilité de défaillance sur 5 ans : 60 % (l'entrée de poussière est quasi certaine dans un environnement céréalier)

- Fourchette de coût de l'incident : $100 000–$5 000 000 (amendes OSHA $143 860 + dommages causés par l'explosion + coûts des blessures + arrêt)

- Coût d'incident prévu : 0,60 × $1 000 000 (milieu de gamme conservateur) = $600 000

- TCO sur 5 ans : $600 908

Option B : Boîtiers antidéflagrants de Classe II, Div 1 (conformes au code)

- Équipement : 15 boîtiers × $450 = $6 750

- Installation : 15 boîtiers × 0,75 h × $85/h = $956 (légèrement plus long en raison des entrées filetées)

- Probabilité de défaillance sur 5 ans : <1 % (en supposant une installation et une maintenance appropriées)

- Coût d'incident prévu : 0,01 × $1 000 000 = $10 000

- TCO sur 5 ans : $17 706

Économies de coûts avec l'antidéflagrant : $600 908 – $17 706 = $583,202

Les boîtiers antidéflagrants “ chers ” permettent d'économiser 583 000 € en éliminant la défaillance catastrophique hautement probable que les boîtiers standard garantissent dans les environnements dangereux.

Seuil de rentabilité : Si la probabilité d'un incident d'inflammation de poussière dépasse 1,1 % pendant la durée de vie de l'équipement, les boîtiers antidéflagrants sont justifiés sur le plan purement financier, sans tenir compte de la conformité réglementaire, de la sécurité des personnes et de la responsabilité. Dans les environnements de poussière de grain de classe II, division 1, la probabilité d'inflammation avec les boîtiers standard approche 60 à 80 % sur 5 à 10 ans.

Quand les boîtes standard sont financièrement intéressantes

Jamais dans les emplacements dangereux classifiés. Ce n'est pas une décision financière lorsque l'article 500 du NEC impose un équipement antidéflagrant : c'est une exigence légale. L'utilisation de boîtiers standard dans les emplacements de classe I/II/III constitue une violation délibérée du code.

Conformité à l'article 500 du NEC : ce que vous devez savoir

L'article 500 du NEC n'est pas une directive : c'est un code exécutoire adopté par pratiquement toutes les juridictions américaines. Voici ce qu'il impose pour les boîtes de jonction dans les emplacements dangereux :

NEC 500.5(A) : Équipement

Tout l'équipement utilisé dans les emplacements dangereux (classifiés) doit être approuvé pour la classe, la division et le groupe spécifiques de l'emplacement. “ Approuvé ” signifie répertorié par un laboratoire d'essai qualifié (UL, ETL, CSA) pour la classification d'emplacement dangereux spécifique.

NEC 501.5(A) : Équipement de classe I (gaz/vapeurs)

Dans les emplacements de classe I, division 1, toutes les boîtes de jonction et tous les raccords doivent être répertoriés pour les emplacements de classe I et être antidéflagrants. Dans la division 2, les boîtiers peuvent être antidéflagrants ou répondre à d'autres méthodes de protection (hermétiquement scellés, purgés/pressurisés).

NEC 502.5(A) : Équipement de classe II (poussières combustibles)

Dans les emplacements de classe II, division 1, toutes les boîtes et tous les raccords doivent être répertoriés pour les emplacements de classe II et être étanches à l'inflammation par la poussière. La température de surface ne doit pas dépasser la température d'inflammation de la poussière spécifique (indice de code T).

Points de conformité critiques :

- Marques de liste requises : Les boîtes de jonction doivent porter des marques de certification visibles (UL, ETL, CSA) et des classifications d'emplacement dangereux estampillées ou étiquetées de façon permanente sur l'enceinte.

- Installation appropriée : Les entrées filetées doivent avoir au moins 5 filets complets engagés. Les ouvertures inutilisées doivent être scellées avec des bouchons filetés répertoriés. Les couvercles doivent être entièrement serrés.

- Maintien de la classification : Toute modification, réparation ou peinture qui affecte les chemins de flamme, les surfaces de joint ou les joints filetés invalide la liste. Les modifications sur le terrain sont généralement interdites.

- Autorité de l'AHJ : Les responsables du bâtiment, les chefs des pompiers et les inspecteurs de l'OSHA ont le pouvoir d'exiger des études de classification des zones dangereuses et de vérifier la sélection appropriée de l'équipement. Les enquêtes post-incident (comme à Adrian, MO) citent régulièrement un équipement inapproprié comme facteur contributif.

Sanctions en cas de non-conformité :

- Citations et amendes de l'OSHA (généralement de 7 000 € à 150 000 € par violation)

- Refus de règlement d'assurance (l'utilisation d'un équipement non répertorié annule la couverture)

- Responsabilité pénale en cas de décès (les violations délibérées de la sécurité peuvent entraîner des accusations criminelles)

- Exposition aux litiges civils (réclamations pour négligence de la part des travailleurs blessés ou des parties concernées)

Conseil de pro : Lorsque l'AHJ ou l'inspecteur remet en question votre sélection de boîte de jonction, pointez vers la marque de liste UL, la classification de classe/division/groupe estampillée sur l'enceinte et la conformité aux articles 500/501/502 du NEC. Une documentation appropriée (certificats de liste, schémas de classification de zone, spécifications de l'équipement) démontre la diligence raisonnable.

Conclusion : Liste de contrôle de sélection antidéflagrante

La sélection d'une boîte de jonction antidéflagrante par rapport à une boîte standard n'est pas un compromis de performance : c'est un mandat légal et de sécurité des personnes. Choisissez des boîtiers standard dans des emplacements dangereux, et vous avez verrouillé un scénario d'inflammation prévisible. Choisissez des boîtiers antidéflagrants adaptés à votre classification, et vous avez acheté 20 à 30 ans de service sûr et conforme.

Utilisez cette liste de contrôle avant de spécifier ou d'acheter :

✅ Classification des zones dangereuses :

- Un gaz/une vapeur/une poussière/une fibre inflammable est-il présent dans des concentrations inflammables ? → Si OUI, classifiez la zone.

- Classe I (gaz/vapeur), classe II (poussière) ou classe III (fibres) ?

- Division 1 (conditions normales) ou division 2 (conditions anormales) ?

- Groupe de matériaux : Classe I (A/B/C/D), Classe II (E/F/G) ?

- Code T requis basé sur la température d'auto-inflammation du matériau ?

✅ Sélection de l'équipement :

- Boîte de jonction certifiée pour la classe, la division, le groupe et le code T spécifiques ?

- Marque de liste UL 1203 (classe I) ou UL 698 (classe II) visible sur l'enceinte ?

- Pour l'international : certification ATEX ou IECEx si nécessaire ?

- Matériau approprié pour l'environnement : aluminium (le plus courant), acier inoxydable (corrosif + dangereux), fonte ductile ?

✅ Exigences d'installation :

- Entrées de câbles filetées avec au moins 5 filets complets engagés ?

- Presse-étoupes certifiés utilisés pour toutes les entrées de câbles ?

- Ouvertures inutilisées scellées avec des bouchons filetés répertoriés ?

- Fixations du couvercle entièrement serrées pour maintenir le chemin de flamme ?

- Surfaces du chemin de flamme non endommagées (pas d'entailles, de corrosion, de peinture) ?

- Mise à la terre et liaison appropriées conformément aux normes NEC 501.30 (classe I) ou 502.30 (classe II) ?

✅ Documentation :

- Schémas de classification des zones dangereuses préparés par du personnel qualifié ?

- Certificats de liste d'équipement et spécifications au dossier ?

- Enregistrements d'installation indiquant l'engagement et le couple de serrage appropriés ?

✅ Vérification du rapport coût-bénéfice :

- Coût du cycle de vie calculé, y compris la probabilité d'incident ?

- Conformité réglementaire (NEC 500/501/502) vérifiée ?

- Exposition à l'assurance et à la responsabilité évaluée ?

Cette différence de 432 € à l'installation de céréales d'Adrian, entre un boîtier standard de 18 € et un boîtier antidéflagrant de 450 €, n'était pas une ingénierie des coûts facultative. C'était le minimum légal pour prévenir l'inflammation dans la poussière de grain de classe II, division 1. L'explosion ne se souciait pas du budget. Elle a suivi la physique : poussière + source d'inflammation = explosion.

La protection des zones dangereuses n'est pas négociable. Classifiez correctement votre emplacement, spécifiez un équipement antidéflagrant adapté à votre classe/division/groupe et verrouillez des décennies de fonctionnement sûr.

Les Normes Et Les Sources Citées

- Article 500 du NEC 2023 (emplacements dangereux (classifiés), classes I, II et III, divisions 1 et 2)

- NEC 501 (emplacements de classe I)

- NEC 502 (emplacements de classe II)

- UL 1203 (équipement électrique antidéflagrant et étanche à l'inflammation par la poussière pour une utilisation dans les emplacements dangereux (classifiés))

- UL 698 (équipement de commande industrielle pour une utilisation dans les emplacements dangereux (classifiés))

- CEI 60079-1 (atmosphères explosives – Partie 1 : Protection du matériel par enveloppes antidéflagrantes “ d ”)

- OSHA 29 CFR 1910.272 (installations de manutention des céréales)

- Directive ATEX 2014/34/UE (équipement pour atmosphères explosives)

Déclaration d’actualité

Toutes les classifications, éditions de normes et exigences réglementaires sont exactes à partir de décembre 2025. L'édition NEC 2023 est en vigueur. L'avis de mise à jour des normes UL 1203 (2025) est référencé pour les nouvelles exigences de marquage en vigueur le 31 décembre 2029. L'enquête de l'OSHA sur les installations céréalières (Adrian, MO, 31 décembre 2020) reflète un incident documenté.