Réponse directe : L'impact critique de la contamination par la poussière

L'accumulation de poussière dans les appareillages de commutation crée cinq voies de défaillance critiques qui compromettent la fiabilité du système électrique : elle forme des ponts conducteurs provoquant des courts-circuits et des incidents d'arc électrique, agit comme une isolation thermique déclenchant une surchauffe et une dégradation des composants, accélère la corrosion lorsqu'elle est combinée à l'humidité, perturbe la précision des relais de protection et crée des chemins de fuite sur les isolateurs conduisant à des décharges partielles. Des études indiquent que 85 % des défaillances perturbatrices dans les sous-stations électriques sont liées à la contamination environnementale, la poussière étant un contributeur principal. Même des particules de poussière apparemment inoffensives mesurant 50 à 100 microns peuvent provoquer des défaillances catastrophiques dans les appareillages de commutation modernes où l'espacement des composants a été réduit pour s'adapter à des conceptions compactes.

Principaux enseignements

- La contamination par la poussière provoque 5 modes de défaillance majeurs: courts-circuits, surcharge thermique, accélération de la corrosion, dysfonctionnement des relais et rupture d'isolation

- Les indices IP sont importants: Les appareillages de commutation avec une protection IP54 ou supérieure réduisent considérablement les défaillances liées à la poussière

- Les intervalles de maintenance sont essentiels: Les installations dans des environnements poussiéreux nécessitent des inspections trimestrielles contre des contrôles annuels dans des environnements propres

- L'impact sur les coûts est substantiel: Les défaillances liées à la poussière coûtent 3 à 5 fois plus cher que les programmes de maintenance préventive

- L'équipement moderne est plus vulnérable: Un espacement plus étroit des composants dans les appareillages de commutation compacts augmente la sensibilité à la contamination particulaire

Comprendre la poussière comme une menace électrique

Qu'est-ce qui rend la poussière dangereuse dans les appareillages de commutation ?

Les particules de poussière ne sont pas électriquement neutres. Selon leur composition (limaille de métal, carbone, poussière minérale ou matière organique), elles présentent différents niveaux de conductivité. Lorsque la poussière s'accumule sur les composants électriques, elle crée de multiples scénarios de danger que la protection de circuit traditionnelle ne peut pas prévenir.

La taille des particules est très importante. Les fines particules de poussière (moins de 100 microns) pénètrent plus profondément dans les compartiments des appareillages de commutation et se déposent sur les surfaces critiques comme les barres omnibus, les contacts et les barrières d'isolation. Ces particules microscopiques, invisibles à une inspection occasionnelle, s'accumulent pendant des mois pour créer des conditions de défaillance. Comprendre la construction des composants électriques permet d'expliquer pourquoi la poussière représente une menace aussi persistante.

Les cinq mécanismes de défaillance

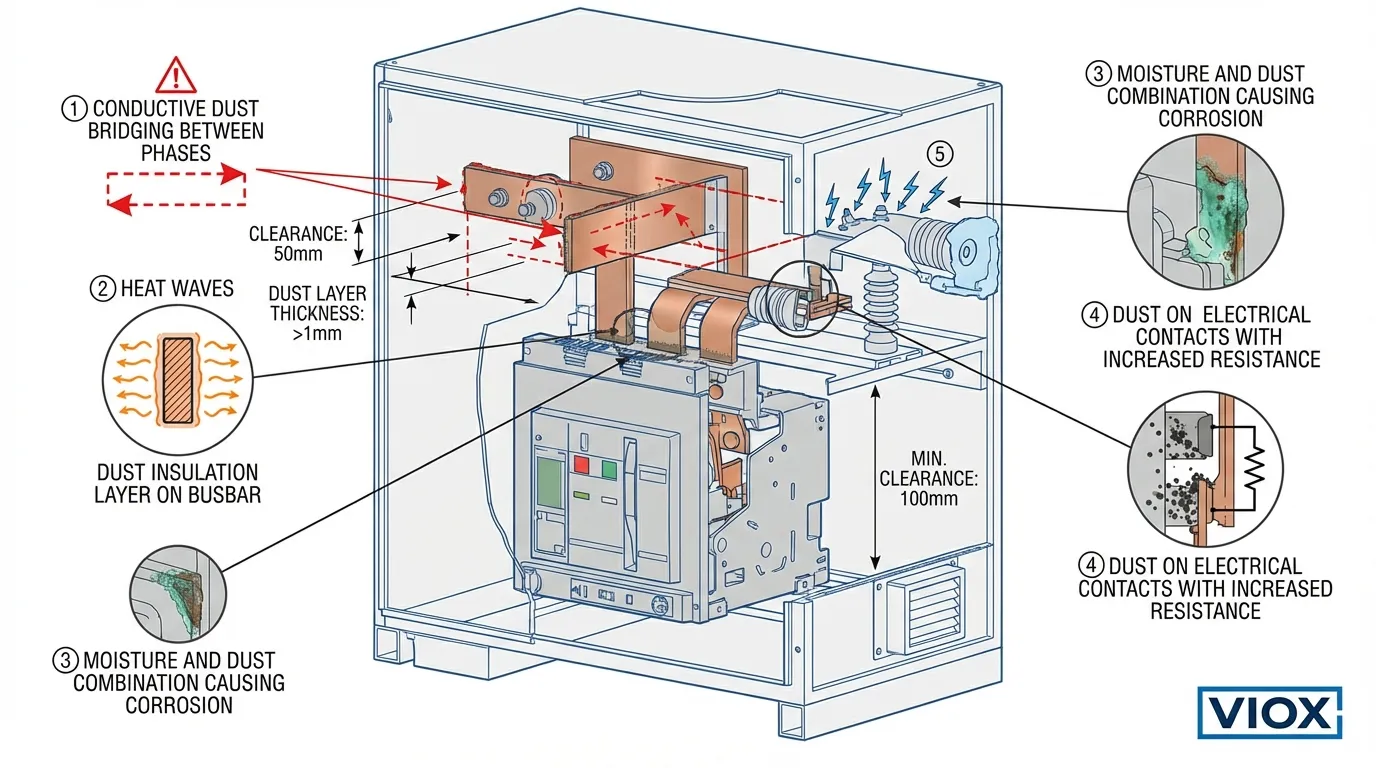

1. Pontage conducteur et courts-circuits

La poussière riche en métal ou les particules de carbone créent des chemins conducteurs entre les phases ou entre les parties sous tension et la terre. Dans les appareillages de commutation modernes avec des conceptions compactes, le dégagement entre les conducteurs a diminué, passant d'un espacement historique de 50 mm à aussi peu que 20 mm dans certaines applications. Cette réduction rend l'équipement exponentiellement plus vulnérable au pontage par la poussière.

Lorsque la poussière conductrice s'accumule, elle réduit progressivement l'entrefer effectif entre les conducteurs. Sous une tension de fonctionnement normale, des décharges partielles commencent, carbonisant la poussière et créant des chemins de plus en plus conducteurs. Finalement, un court-circuit complet se produit, entraînant souvent des incidents d'arc électrique qui peuvent détruire l'équipement et mettre en danger le personnel.

2. Isolation thermique et surchauffe

La poussière non conductrice agit comme une isolation thermique, recouvrant les surfaces dissipant la chaleur et emprisonnant la chaleur à l'intérieur des composants. Disjoncteurs, contacteurs, et les barres omnibus génèrent de la chaleur pendant le fonctionnement normal. Les fabricants conçoivent ces composants avec des profils thermiques spécifiques en supposant une circulation d'air et une dissipation de chaleur adéquates.

Une couche de poussière de 2 mm peut réduire l'efficacité de la dissipation de chaleur de 40 à 60 %, ce qui entraîne un fonctionnement des composants au-dessus de leur température nominale. Ce vieillissement thermique accéléré réduit la durée de vie des composants de 20 à 30 ans prévus à aussi peu que 5 à 10 ans. L'élévation de température affecte également l'étalonnage des dispositifs de protection thermique, ce qui peut entraîner des déclenchements intempestifs ou, pire, un défaut de déclenchement lors de conditions de surcharge réelles.

3. Absorption d'humidité et corrosion

La poussière est hygroscopique : elle absorbe et retient l'humidité de l'air. Dans les environnements avec des fluctuations d'humidité, les couches de poussière agissent comme des réservoirs d'humidité, maintenant une humidité locale élevée même lorsque les conditions ambiantes s'améliorent. Cela crée des conditions idéales pour la corrosion électrochimique des conducteurs en cuivre et en aluminium, des contacts plaqués argent et des composants du boîtier en acier.

La combinaison d'humidité et de poussière forme un électrolyte faible. Lorsque la tension est présente, la corrosion galvanique s'accélère, en particulier aux points de connexion où des métaux dissemblables se rencontrent. Comprendre les grades de résistance à la corrosion est essentiel pour spécifier les appareillages de commutation dans les environnements difficiles.

4. Résistance de contact et arcs électriques

La contamination par la poussière sur les contacts électriques augmente la résistance de contact, ce qui génère une chaleur supplémentaire aux points de connexion. Ce chauffage localisé dégrade davantage la surface de contact, créant un cycle de défaillance progressive. Dans les contacteurs et les disjoncteurs, l'augmentation de la résistance de contact affecte à la fois la capacité de transport de courant et les performances d'interruption.

Les contacts à haute résistance produisent également des arcs électriques pendant les opérations de commutation. Un arc excessif érode les surfaces de contact, dépose du carbone et conduit finalement à la soudure des contacts ou à une défaillance complète. Dans les applications de commande de moteur, cela peut entraîner une incapacité à déconnecter les moteurs en cas d'urgence.

5. Cheminement d'isolation et décharge partielle

Lorsque la poussière s'accumule sur les surfaces d'isolation, elle crée une couche conductrice ou semi-conductrice. Sous contrainte de tension, en particulier dans des conditions d'humidité élevée, un cheminement de surface se produit : une dégradation progressive où des chemins carbonisés se forment à travers la surface de l'isolateur. Ce phénomène est particulièrement problématique dans les appareillages de commutation moyenne tension où la contrainte de tension est importante.

L'activité de décharge partielle accélère le vieillissement de l'isolation. La recherche indique que 85 % des défaillances perturbatrices dans les sous-stations électriques sont liées aux décharges partielles, la poussière et l'humidité étant les principaux contributeurs. L'activité de décharge produit de l'ozone, de l'acide nitrique et de la chaleur, dégradant davantage les matériaux d'isolation dans un processus de défaillance en cascade.

Tableau de comparaison de l'impact de la poussière

| Mécanisme de défaillance | Délai avant défaillance | Signes avant-coureurs | Coût de réparation typique | Méthode de prévention |

|---|---|---|---|---|

| Pontage conducteur | 6-18 mois | Augmentation des alarmes de défaut à la terre, arcs visibles | $15,000-$50,000 | Boîtiers IP54+, nettoyage trimestriel |

| Surcharge thermique | 12-36 mois | Points chauds infrarouges, décoloration, odeur d'isolation | $8,000-$25,000 | Imagerie thermique, filtres de ventilation |

| Corrosion | 18-48 mois | Dépôts verts/blancs, desserrage des connexions | $5,000-$20,000 | Déshumidification, boîtiers étanches |

| Dégradation des contacts | 12-24 mois | Broutement, brûlure de la bobine, fonctionnement difficile | $3,000-$15,000 | Nettoyage des contacts, lubrification appropriée |

| Cheminement d'isolation | 24-60 mois | Détection de décharges partielles, couronne visible la nuit | $20,000-$100,000+ | Nettoyage régulier, surveillance des décharges partielles |

Facteurs environnementaux et taux d'accumulation de poussière

Défis liés à la poussière spécifiques à l'industrie

Différentes industries sont confrontées à des profils de contamination par la poussière variables :

Fabrication et travail des métaux : La poussière métallique provenant des opérations de meulage, de coupe et d'usinage est hautement conductrice. Les installations équipées de machines CNC, d'opérations de soudage ou de fabrication métallique génèrent de fines particules métalliques qui se déplacent dans les systèmes de ventilation et se déposent dans les locaux électriques.

Exploitation minière et cimenterie : La poussière minérale à forte teneur en silice est abrasive et hygroscopique. Ces installations connaissent certains des taux d'accumulation de poussière les plus élevés, nécessitant souvent des intervalles de maintenance mensuels au lieu du calendrier trimestriel standard.

Transformation des aliments : La poussière organique combinée à une forte humidité crée des conditions particulièrement agressives. La farine, le sucre et la poussière de céréales peuvent devenir conducteurs lorsqu'ils sont humides et attirent également les parasites qui créent une contamination supplémentaire.

Centres de données et salles blanches : Même dans les environnements contrôlés, la poussière provenant de l'entrée d'air extérieur, des activités de construction ou de l'usure des équipements s'accumule avec le temps. La valeur élevée du temps de disponibilité dans ces installations rend les pannes liées à la poussière particulièrement coûteuses.

Climat et variations saisonnières

La situation géographique a un impact significatif sur les schémas d'accumulation de poussière. Les installations situées dans les régions arides sont confrontées à des concentrations de poussière atmosphérique plus élevées, tandis que les installations côtières sont confrontées à la poussière chargée de sel qui accélère la corrosion. Les variations saisonnières sont également importantes : le pollen printanier, la poussière agricole automnale et les particules du système de chauffage hivernal contribuent tous aux cycles de contamination.

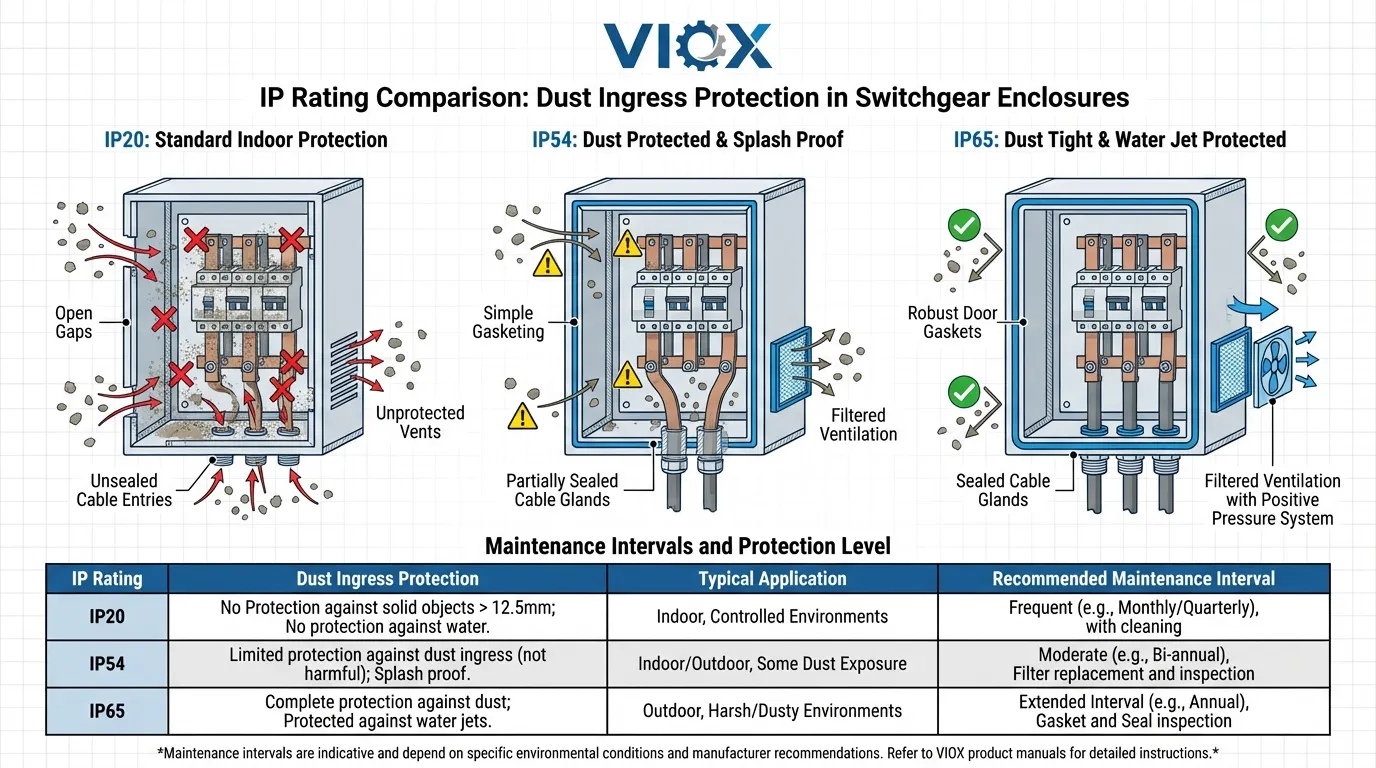

Niveaux de protection de l'indice de protection

Compréhension Indices de protection IP est essentiel pour spécifier une protection d'appareillage appropriée. La norme CEI 60529 définit les niveaux de protection contre la pénétration à l'aide d'un code à deux chiffres.

Comparaison des indices de protection pour les applications d'appareillage

| Indice de protection IP | Protection contre la poussière | Protection contre l'humidité | Application Typique | Intervalle de maintenance |

|---|---|---|---|---|

| IP20 | Protégé contre les doigts/gros objets uniquement | Aucune protection | Intérieur, environnements propres uniquement | Inspection mensuelle |

| IP31 | Protégé contre les objets > 2,5 mm | Protégé contre les gouttes d'eau | Appareillage intérieur standard | Nettoyage trimestriel |

| IP41 | Protégé contre les objets > 1 mm | Protégé contre les éclaboussures d'eau | Industrie légère | Nettoyage trimestriel |

| IP54 | Protégé contre la poussière (pénétration limitée) | Protégé contre les projections d'eau | Environnements industriels | Nettoyage semestriel |

| IP65 | Étanchéité à la poussière (aucune pénétration) | Protégé contre les jets d'eau | Industrie lourde, extérieur | Nettoyage annuel |

| IP66 | Étanchéité à la poussière | Protégé contre les jets d'eau puissants | Marine, offshore, environnements extrêmes | Nettoyage annuel |

Pour la plupart des applications industrielles, IP54 représente le niveau de protection minimum acceptable. Cet indice garantit que la pénétration de poussière est limitée aux quantités qui n'interfèrent pas avec le fonctionnement de l'équipement. Sélection des matériaux du boîtier électrique doit tenir compte à la fois des exigences de l'indice de protection et des facteurs de corrosion environnementale.

Stratégies de maintenance préventive

Protocoles d'inspection et de nettoyage

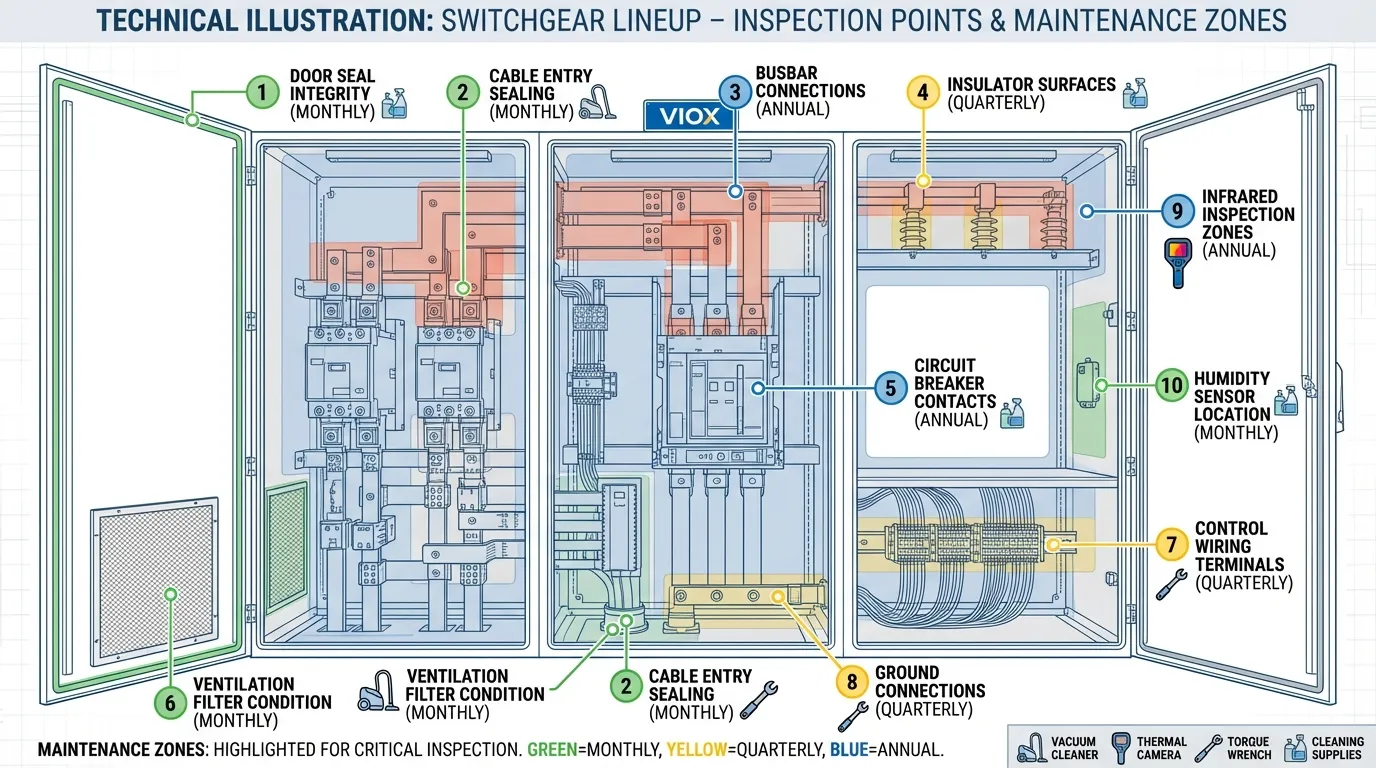

Une gestion efficace de la poussière nécessite des programmes d'inspection et de nettoyage systématiques adaptés aux conditions environnementales. Élaboration d'un programme d'entretien électrique doit inclure ces éléments spécifiques à la poussière :

Inspection visuelle (Mensuel dans les environnements poussiéreux) :

- Vérifiez l'accumulation visible de poussière sur les surfaces du boîtier

- Inspectez l'intégrité des joints de porte et des joints d'étanchéité

- Recherchez des preuves de pénétration de poussière autour des entrées de câbles

- Documentez les conditions avec des photographies pour l'analyse des tendances

Thermographie infrarouge (Trimestriel) :

- Scannez les barres omnibus, les connexions et les dispositifs de commutation à la recherche de points chauds

- Comparez les signatures thermiques aux mesures de référence

- Identifiez les zones où l'isolation contre la poussière provoque une élévation de la température

- Planifiez le nettoyage avant que des dommages thermiques ne se produisent

Nettoyage interne détaillé (Fréquence basée sur l'environnement) :

- Mettez l'équipement hors tension en suivant procédures de verrouillage/étiquetage

- Utilisez un équipement d'aspiration à filtre HEPA (jamais d'air comprimé, qui redistribue la poussière)

- Nettoyez les isolateurs avec des solvants approuvés

- Inspectez et nettoyez les contacts, en vérifiant s'il y a des piqûres ou de l'érosion

- Vérifiez le couple sur toutes les connexions boulonnées

- Testez le fonctionnement des verrouillages mécaniques et des mécanismes de fonctionnement

Technologies de surveillance

Les systèmes modernes de surveillance des appareillages de commutation permettent de détecter précocement la dégradation liée à la poussière :

Surveillance des décharges partielles: Des capteurs ultrasoniques et électromagnétiques détectent l'activité de décharge partielle causée par la contamination de surface avant qu'une défaillance catastrophique ne se produise.

Surveillance de la température: Des capteurs de température continus sur les composants critiques identifient les problèmes thermiques causés par l'isolation de la poussière. Comprendre les limites d'élévation de température permet d'établir des seuils d'alarme appropriés.

Surveillance de l'humidité: Le suivi de l'humidité relative à l'intérieur des enceintes permet de prévoir le risque de corrosion et d'optimiser les systèmes de déshumidification.

Solutions de conception pour l'atténuation de la poussière

Caractéristiques de conception de l'enceinte

Les appareillages de commutation modernes intègrent de multiples caractéristiques de conception pour minimiser la pénétration de la poussière :

Systèmes de pression positive: Une alimentation en air filtré maintient une légère pression positive à l'intérieur des enceintes, empêchant l'infiltration de poussière par de petits espaces. Cette approche est courante dans les appareillages de commutation basse tension pour les applications critiques.

Joints labyrinthes: Les conceptions de portes avec des surfaces qui se chevauchent et des chemins tortueux réduisent considérablement la pénétration de la poussière sans nécessiter une compression parfaite du joint.

Étanchéité des entrées de câbles: Presse-étoupes avec des indices de protection IP appropriés empêchent la pénétration de la poussière par les entrées de câbles, qui sont souvent le point le plus faible de l'intégrité de l'enceinte.

Compartimentage: La séparation des sections haute tension, basse tension et de contrôle limite la propagation de la contamination et permet une maintenance ciblée.

Sélection des matériaux

Le choix de matériaux résistants à la corrosion réduit la vulnérabilité à la corrosion accélérée par la poussière :

- Boîtiers en acier inoxydable pour les environnements marins et chimiques

- Barres omnibus étamées ou argentées pour résister à l'oxydation (comparaison du placage des barres omnibus)

- Contacteurs scellés avec chambres de contact fermées

- Revêtement conforme sur les cartes de circuits de commande

Analyse des coûts : Prévention vs. Réparation

Impact financier des défaillances liées à la poussière

Le coût réel de la contamination par la poussière s'étend au-delà des dépenses de réparation immédiates :

Coûts directs:

- Main-d'œuvre de réparation d'urgence (souvent 2 à 3 fois les tarifs normaux)

- Composants de remplacement et expédition accélérée

- Tests et mise en service après réparation

- Inspection et documentation réglementaires

Coûts indirects:

- Temps d'arrêt de la production (50 000 à 500 000 $ et plus par heure dans de nombreuses industries)

- Produit gâté ou processus interrompus

- Pénalités client pour les livraisons manquées

- Atteinte à la réputation de l'entreprise

Analyse comparative des coûts:

- Programme annuel de maintenance préventive: 5 000 à 15 000 $ par ensemble d'appareillages de commutation

- Réparation typique d'une défaillance liée à la poussière: 25 000 à 75 000 $ plus les coûts d'arrêt

- Incident catastrophique d'arc électrique: 100 000 à 500 000 $ et plus, plus les blessures potentielles

Le retour sur investissement pour une prévention adéquate de la poussière se situe généralement entre 300 et 500 %, ce qui en fait l'une des améliorations de fiabilité les plus rentables disponibles.

Normes et exigences de conformité

Normes internationales pertinentes

- CEI 62271-200: Spécifie les exigences relatives aux appareillages de commutation et de commande à enveloppe métallique à courant alternatif, y compris les essais environnementaux et les exigences relatives à l'indice de protection IP.

- CEI 60529: Définit les procédures d'essai de l'indice de protection IP et la classification pour la protection contre la pénétration de la poussière et de l'eau.

- IEC 61439: Norme relative aux ensembles d'appareillages de commutation et de commande basse tension, y compris les exigences relatives à la séparation interne et à la protection contre les facteurs environnementaux.

- NFPA 70B: Pratique recommandée pour la maintenance des équipements électriques, fournissant des conseils sur les intervalles d'inspection et les procédures de nettoyage.

Compréhension La terminologie CEI par rapport à la terminologie NEC permet de s'y retrouver dans les exigences des différents cadres réglementaires.

FAQ : Poussière dans les appareillages de commutation

Q : À quelle fréquence les appareillages de commutation doivent-ils être nettoyés dans les environnements industriels ?

R : La fréquence de nettoyage dépend des conditions environnementales. Les environnements industriels légers nécessitent généralement un nettoyage trimestriel, tandis que les industries manufacturières lourdes, les mines ou les installations extérieures peuvent nécessiter une attention mensuelle. Établissez une base de référence par le biais d'inspections mensuelles initiales, puis ajustez la fréquence en fonction des taux d'accumulation de poussière réels.

Q : La poussière peut-elle provoquer disjoncteurs une défaillance sans avertissement ?

R : Oui. L'accumulation de poussière peut entraîner une dérive de l'étalonnage thermique, ce qui fait que les disjoncteurs se déclenchent à des niveaux de courant incorrects ou ne se déclenchent pas lors de conditions de défaut réelles. C'est pourquoi les inspections par imagerie thermique sont essentiels : ils détectent les problèmes avant qu'une défaillance ne se produise.

Q : Quel indice de protection IP est recommandé pour les environnements poussiéreux ?

R : IP54 est le minimum pour les environnements industriels avec une poussière modérée. Les environnements très poussiéreux nécessitent IP65 ou IP66. Le premier chiffre (5 ou 6) indique le niveau de protection contre la poussière : 6 signifie totalement étanche à la poussière, tandis que 5 autorise une pénétration limitée qui n'affectera pas le fonctionnement.

Q : L'air comprimé est-il sûr pour nettoyer les appareillages de commutation ?

R : Non. L'air comprimé redistribue la poussière vers d'autres zones et peut forcer les particules plus profondément dans l'équipement. Utilisez un équipement d'aspiration à filtre HEPA spécialement conçu pour la maintenance électrique. Mettez toujours l'équipement hors tension avant de le nettoyer.

Q : Comment la poussière affecte-t-elle dispositifs de protection contre les surtensions?

R : L'accumulation de poussière sur les composants SPD peut créer des chemins de fuite qui provoquent une défaillance prématurée ou réduisent l'efficacité de la suppression des surtensions. L'inspection régulière des indicateurs d'état du SPD et l'imagerie thermique des connexions sont essentielles.

Q : Les appareillages de commutation étanches modernes peuvent-ils éliminer les problèmes de poussière ?

R : Bien que les appareillages de commutation étanches avec des indices de protection IP65/66 réduisent considérablement la pénétration de poussière, aucune enceinte n'est totalement à l'abri. Les entrées de câbles, les joints de porte et les voies de ventilation restent des points d'entrée potentiels. Une inspection régulière reste nécessaire même pour les équipements à indice de protection IP élevé.

Conclusion : Une gestion proactive de la poussière permet d'économiser de l'argent et d'éviter les pannes

La contamination par la poussière représente l'une des causes les plus évitables de défaillance des appareillages de commutation, mais elle reste l'un des principaux facteurs contribuant aux pannes imprévues et aux dommages matériels. Les cinq mécanismes de défaillance (pontage conducteur, isolation thermique, accélération de la corrosion, dégradation des contacts et suivi de l'isolation) agissent individuellement et en synergie pour dégrader la fiabilité du système électrique.

La mise en œuvre d'une stratégie globale de gestion de la poussière offre des rendements mesurables grâce à une durée de vie prolongée de l'équipement, à une réduction des taux de défaillance et à l'élimination des réparations d'urgence. La combinaison d'enceintes à indice de protection IP approprié, de protocoles de maintenance systématiques et de technologies de surveillance modernes offre une protection robuste contre les défaillances liées à la poussière.

Pour les gestionnaires d'installations et les ingénieurs électriciens, le message est clair : la poussière n'est pas un problème esthétique, c'est une menace pour la fiabilité qui exige une attention systématique. Investir dans la prévention coûte une fraction du coût de la réponse aux défaillances, tout en offrant une disponibilité et une sécurité supérieures.

Prêt à protéger votre infrastructure électrique ? VIOX Electric fabrique appareillage de commutation de qualité industrielle avec des fonctions avancées de protection contre la poussière et fournit des conseils complets de maintenance pour une fiabilité maximale dans les environnements difficiles.