Réponse directe

Le sertissage offre une fiabilité supérieure au soudage dans les applications à fortes vibrations, à cycles thermiques et dans les environnements difficiles. Alors que le soudage crée une liaison métallurgique par fusion thermique, le sertissage établit une soudure froide étanche aux gaz par compression mécanique, éliminant les zones affectées par la chaleur, empêchant la fragilisation de la soudure et maintenant la flexibilité du fil aux points de contrainte. Les normes industrielles, notamment SAE/USCAR-21, IEC 60352-2 et IPC/WHMA-A-620, imposent des connexions serties pour les applications automobiles et aérospatiales où une durée de vie de 15 ans dans des conditions extrêmes est non négociable.

Principaux enseignements

Comprendre les différences fondamentales entre le sertissage et le soudage est essentiel pour la fiabilité du système électrique. Les connexions serties offrent une résistance mécanique grâce à une déformation plastique contrôlée, créant des joints étanches à l'air qui résistent à la pénétration d'humidité et à l'oxydation. L'absence de chaleur élimine les contraintes thermiques sur l'isolation des fils et empêche la formation de composés intermétalliques fragiles. En revanche, les joints soudés introduisent une zone de transition rigide où le fil flexible rencontre la soudure solidifiée, un point de défaillance notoire en cas de vibrations. Les normes automobiles et industrielles modernes ont largement abandonné le soudage au profit du sertissage pour les faisceaux de production, reconnaissant que les bornes serties correctement surpassent systématiquement les joints soudés lors des tests de force d'arrachement, de résistance aux chocs thermiques et de durabilité à long terme.

Pourquoi la méthode de connexion est importante : le coût caché de la défaillance

La fiabilité de la connexion détermine directement les performances au niveau du système dans les assemblages électriques. Lorsqu'un faisceau de câbles sert de voie de transmission d'énergie et de signal, toute faiblesse de connexion se propage en une défaillance catastrophique du système. Le choix entre le sertissage et le soudage n'est pas simplement une préférence de fabrication, c'est une décision d'ingénierie avec des conséquences mesurables sur la durée de vie du produit, les coûts de garantie et la conformité en matière de sécurité.

Le soudage domine l'assemblage électronique depuis des décennies, en particulier dans les applications de cartes de circuits imprimés où les composants restent stationnaires. Cependant, le même processus de liaison thermique qui fonctionne bien pour les pistes de PCB devient un inconvénient dans les connexions fil-borne soumises à des contraintes mécaniques. Le problème fondamental réside dans la science des matériaux : la soudure crée une zone intermétallique fragile qui ne peut pas s'adapter au mouvement différentiel entre les bornes rigides et les conducteurs flexibles.

Les systèmes électriques modernes exigent des connexions qui survivent à plus de 100 000 cycles thermiques, résistent à des fréquences de vibration supérieures à 2 000 Hz et maintiennent une résistance de contact inférieure à 1 milliohm tout au long de leur durée de vie. Ces exigences ont conduit les équipementiers automobiles, les fabricants aérospatiaux et les constructeurs d'équipements industriels à adopter le sertissage comme principale méthode de terminaison. Comprendre pourquoi le sertissage surpasse le soudage nécessite d'examiner la physique de chaque type de connexion et leur comportement dans des conditions de contrainte réelles.

Sertissage vs. Soudage : Comparaison technique

Les caractéristiques mécaniques et électriques des connexions serties par rapport aux connexions soudées révèlent pourquoi les normes industrielles privilégient le sertissage pour les applications exigeantes. La comparaison suivante examine les paramètres de performance critiques qui ont un impact direct sur la fiabilité de la connexion et sa durée de vie.

| Facteur de performance | Sertissage (sans soudure) | Soudage |

|---|---|---|

| Mécanisme de connexion | Compression mécanique créant une soudure froide étanche aux gaz | Liaison métallurgique par fusion thermique |

| Température du processus | Ambiante (aucune chaleur appliquée) | 183-450°C selon l'alliage de soudure |

| Zone affectée par la chaleur | Aucune - l'isolation reste intacte | Risque de dommages thermiques à l'isolation des fils et aux composants adjacents |

| Résistance aux vibrations | Excellente - maintient la flexibilité aux points de contrainte | Mauvaise - la soudure rigide crée une concentration de contraintes et des fissures de fatigue |

| Performance en cyclage thermique | Supérieure - s'adapte à la dilatation différentielle | Dégradée - recristallisation de la soudure et croissance intermétallique |

| Résistance des contacts | 0,5-1,0 milliohm (stable dans le temps) | Initialement faible mais augmente avec l'oxydation et le vieillissement thermique |

| Rétention de la force d'arrachement | Maintient 90%+ de la résistance à la traction du fil | S'affaiblit avec le temps en raison du fluage de la soudure et de l'écrouissage |

| Résistance à l'humidité | Le joint étanche aux gaz empêche l'oxydation | Les résidus de flux attirent l'humidité ; mèche capillaire entre les brins |

| Répétabilité du processus | Très cohérente avec un outillage approprié et un contrôle de la qualité | Variable - dépend de la compétence de l'opérateur, du contrôle de la température, du temps de maintien |

| Méthode d'inspection | Examen visuel et mesure dimensionnelle (hauteur/largeur du sertissage) | Visuel uniquement - les vides internes et les joints froids sont invisibles |

| Capacité de reprise | Remplacement de la borne requis | Peut être ressoudé (avec risque de dégradation) |

| Approbation automobile/aérospatiale | Requis par SAE/USCAR-21, AS7928, IEC 60947-4-1 | Interdit pour les faisceaux de production selon IPC/WHMA-A-620 |

| Investissement en équipement | Modéré - nécessite des outils et des matrices de sertissage calibrés | Faible - un fer à souder de base suffit pour les travaux à petite échelle |

| Temps de cycle (par connexion) | 2-5 secondes (manuel) ; <1 second (automated) | 10-30 secondes, y compris le chauffage, le refroidissement et l'inspection |

| Impact sur l'environnement | Pas de fumées, de flux ou d'exposition au plomb | Nécessite une extraction des fumées ; les alternatives de soudure sans plomb sont plus difficiles |

La physique des connexions serties : pourquoi la soudure froide fonctionne

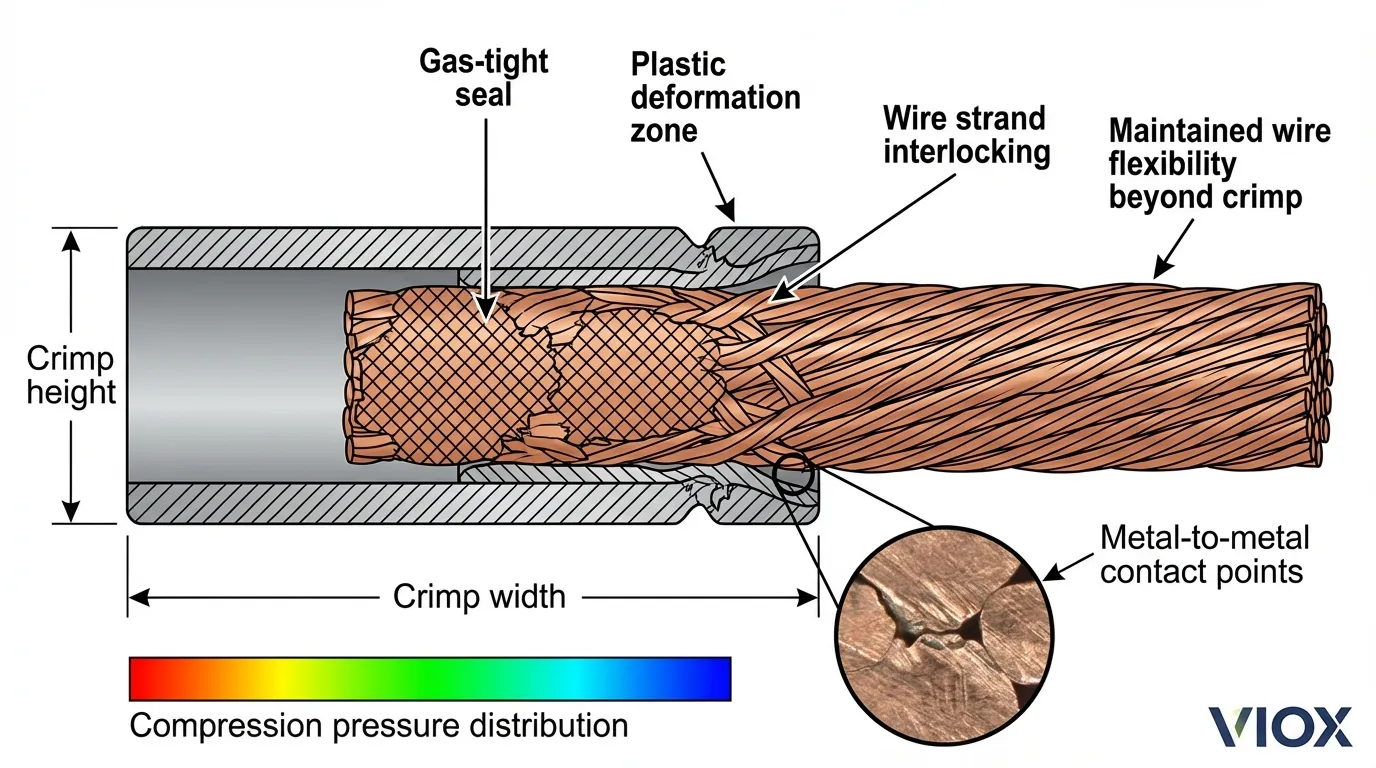

Le sertissage assure la continuité électrique par déformation plastique contrôlée plutôt que par liaison thermique. Lorsqu'une matrice de sertissage comprime un corps de borne autour d'un conducteur de fil, trois processus physiques distincts se produisent simultanément : le verrouillage mécanique des brins de fil à l'intérieur de la cavité de la borne, la déformation élastique du matériau de la borne et des conducteurs en cuivre créant une force de ressort, et la formation de points de contact métal-métal où les couches d'oxyde se fracturent sous la pression de compression.

La connexion résultante présente les caractéristiques d'une soudure froide, un processus de liaison à l'état solide où une pression suffisante provoque une adhérence au niveau atomique entre des surfaces métalliques propres. Contrairement au soudage par fusion ou au brasage, la soudure froide ne nécessite aucun apport de chaleur et ne produit aucun composé intermétallique ni zone affectée par la chaleur. La conformité du corps de la borne permet à la connexion de s'adapter aux différentiels de dilatation thermique entre le fil et la borne tout en maintenant une pression de contact constante.

La réussite du sertissage dépend de l'obtention du taux de compression correct, c'est-à-dire de la relation entre la hauteur comprimée finale du corps de la borne et la section transversale du conducteur de fil. Les normes industrielles spécifient des taux de compression compris entre 15 et 20% pour les applications automobiles, avec des tolérances plus strictes requises pour les spécifications aérospatiales et militaires. Un sous-sertissage entraîne une pression de contact insuffisante et une résistance élevée ; un sur-sertissage provoque la rupture des brins de fil et une réduction de la force d'arrachement. Les outils de sertissage modernes intègrent une surveillance de la force et une vérification de la hauteur de sertissage pour garantir que chaque connexion est conforme aux spécifications.

Pourquoi les connexions soudées échouent sous contrainte

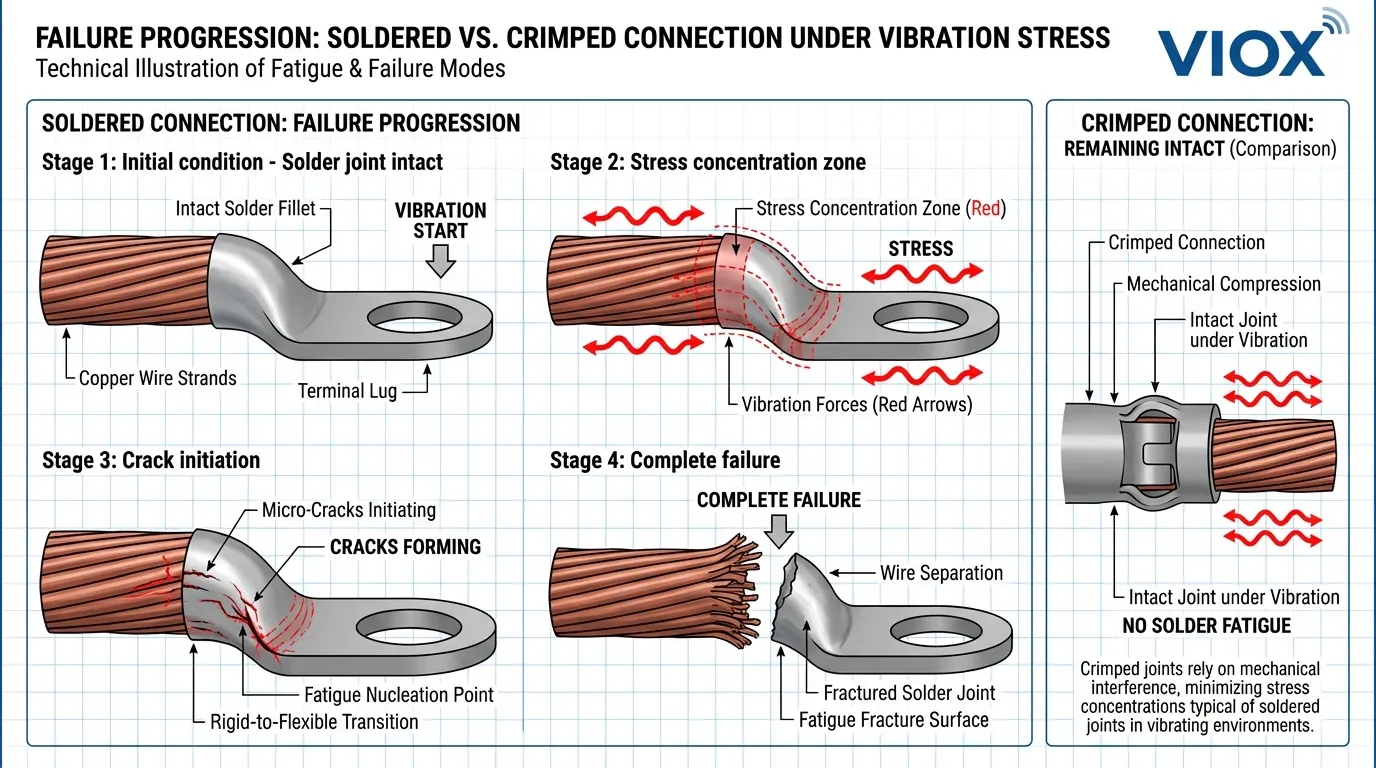

La faiblesse fondamentale des connexions de fils soudés provient de l'incompatibilité des propriétés des matériaux entre les conducteurs en cuivre flexibles et les alliages de soudure rigides. La soudure, qu'il s'agisse de l'étain-plomb traditionnel (Sn60/Pb40) ou des compositions modernes sans plomb (SAC305, Sn96.5/Ag3.0/Cu0.5), se solidifie en une structure cristalline avec une ductilité limitée. Lorsqu'un fil soudé subit des vibrations ou une flexion, la contrainte se concentre précisément au point de terminaison de la soudure où le métal rigide rencontre le fil toronné flexible.

Cette concentration de contraintes initie des fissures de fatigue qui se propagent à travers le joint de soudure à chaque cycle de vibration. L'analyse métallurgique des joints de soudure défaillants révèle systématiquement l'initiation de fissures à l'interface soudure-fil, progressant à travers la matrice de soudure jusqu'à la séparation complète. Le mode de défaillance est prévisible et bien documenté dans les rapports d'analyse des défaillances automobiles et aérospatiales.

Les cycles thermiques accélèrent la dégradation des joints de soudure par le biais de multiples mécanismes. La dilatation thermique différentielle entre le fil de cuivre (16,5 ppm/°C), l'alliage de soudure (22-25 ppm/°C) et les matériaux de la borne crée une contrainte de cisaillement aux interfaces. Les cycles répétés de chauffage et de refroidissement favorisent la recristallisation de la soudure, un processus métallurgique où les joints de grains se réorganisent, augmentant la fragilité et réduisant la résistance à la fatigue. Les soudures sans plomb présentent des performances particulièrement médiocres en matière de cycles thermiques par rapport aux alliages traditionnels étain-plomb, certains alliages SAC présentant une réduction de 50% de la durée de vie en fatigue lors de tests accélérés.

Les mécanismes de défaillance supplémentaires comprennent la mèche de soudure, où la soudure fondue s'écoule entre les brins de fil par action capillaire, créant une zone rigide s'étendant sur plusieurs millimètres au-delà du joint prévu. Cette région mèche élimine la flexibilité du fil et crée une zone de concentration de contraintes étendue. Les résidus de flux, s'ils ne sont pas correctement nettoyés, attirent l'humidité et favorisent la corrosion électrochimique. Dans les environnements automobiles sous le capot où les variations de température de -40°C à +150°C sont courantes, les connexions soudées survivent rarement au-delà de 5 à 7 ans avant de présenter une résistance accrue ou des défaillances intermittentes.

Normes industrielles : pourquoi les réglementations rendent le sertissage obligatoire

Les industries automobile et aérospatiale fonctionnent selon des normes de qualité strictes qui interdisent explicitement le soudage pour les terminaisons de faisceaux de câbles de production. La spécification SAE/USCAR-21, élaborée conjointement par les principaux constructeurs automobiles, notamment Ford, GM, Stellantis et des partenaires internationaux, définit les exigences de performance des bornes électriques serties dans les applications automobiles. Cette norme exige que les connexions serties survivent à 15 ans ou 240 000 km de service dans des conditions comprenant des cycles thermiques de -40 °C à +125 °C, des tests de vibration à plusieurs bandes de fréquences et une exposition aux fluides automobiles, au brouillard salin et à l’humidité.

La norme IPC/WHMA-A-620, qui régit les exigences d’assemblage des câbles et des faisceaux de câbles, stipule explicitement dans la section 9.3 que “ le soudage des bornes de type serti n’est pas acceptable ” car il masque les mauvais sertissages et introduit des contraintes thermiques. Cette interdiction reflète des décennies de données de défaillance sur le terrain démontrant que les sertissages soudés sont moins performants que les sertissages mécaniques correctement exécutés seuls. La norme exige des critères d’inspection visuelle, une vérification dimensionnelle de la hauteur et de la largeur du sertissage et des tests de force de traction pour valider l’intégrité de la connexion.

Les applications aérospatiales suivent des exigences encore plus strictes en vertu de la norme AS7928 (anciennement MIL-T-7928), qui spécifie le sertissage des fils et des câbles pour les systèmes électriques des aéronefs. Ces spécifications reconnaissent que les défaillances de connexion dans les systèmes critiques pour le vol ont des conséquences catastrophiques, ce qui rend la fiabilité non négociable. Les outils de sertissage utilisés dans les applications aérospatiales doivent être étalonnés annuellement, et chaque connexion sertie fait l’objet d’une inspection documentée avec traçabilité jusqu’à l’outil, à l’opérateur et au lot de bornes spécifiques utilisés.

Contrôle de la qualité du sertissage : les paramètres critiques

La réalisation de connexions serties fiables nécessite un contrôle précis de trois variables interdépendantes : la hauteur du sertissage, la largeur du sertissage et le taux de compactage du fil. La hauteur du sertissage, mesurée au niveau de la dimension comprimée du corps de la borne perpendiculaire à l’axe du fil, détermine directement la pression de contact et la résistance à la traction. Les spécifications définissent généralement des tolérances de hauteur de sertissage de ±0,05 mm pour les bornes automobiles, avec des tolérances plus strictes requises pour les plus petites tailles de fil et les applications critiques.

La mesure de la largeur du sertissage vérifie que les ailes de la borne se sont correctement repliées autour du fil sans déformation ni fissuration excessive. Les spécifications de largeur varient selon la conception de la borne, mais exigent généralement que le corps serti conserve son intégrité structurelle sans fissures ni fractures qui pourraient compromettre le joint étanche aux gaz. L’inspection visuelle sous grossissement (10-30x) révèle des défauts de surface, notamment une compression incomplète, une fissuration de la borne ou une saillie des brins de fil.

La mesure de qualité la plus critique est le test de force de traction, un test destructif qui mesure la force nécessaire pour séparer la borne du fil. Les normes spécifient des forces de traction minimales en fonction de la taille du fil, avec des valeurs allant de 15 Newtons pour un fil de 24 AWG à plus de 400 Newtons pour des conducteurs de 10 AWG. Les sertissages appropriés atteignent généralement 90 à 95 % de la résistance à la traction nominale du fil, ce qui signifie que le fil lui-même se casse avant que le sertissage ne se retire. Les tests de traction doivent être effectués à des vitesses contrôlées (50 à 250 mm/minute selon la norme USCAR-21) pour garantir des résultats cohérents.

Les méthodes de contrôle statistique des processus (CSP) suivent les tendances de la qualité du sertissage sur les séries de production, identifiant l’usure de l’outil, le désalignement de la matrice ou les variations de la technique de l’opérateur avant qu’elles ne produisent des connexions non conformes aux spécifications. Les systèmes de sertissage automatisés modernes intègrent une surveillance de la force en ligne qui mesure la force de sertissage réelle et signale toute connexion en dehors des paramètres acceptables pour une reprise immédiate.

Guide d’application : quand utiliser chaque méthode

Malgré les avantages du sertissage pour les faisceaux de production et les applications à haute fiabilité, le soudage reste approprié pour des cas d’utilisation spécifiques. L’assemblage de cartes de circuits imprimés, en particulier pour les composants traversants et la reprise de montage en surface, bénéficie de la capacité du soudage à créer des connexions permanentes sur des substrats rigides où la contrainte de vibration est minimale. Le développement de prototypes et les tests en laboratoire utilisent souvent des connexions soudées en raison de leur facilité de modification et de leurs exigences minimales en matière d’outillage.

Le sertissage devient obligatoire dans les faisceaux de câbles automobiles, les systèmes électriques aérospatiaux, les panneaux de commande industriels et toute application où les connexions subissent des vibrations, des cycles thermiques ou une exposition à des environnements difficiles. L’investissement dans des outils de sertissage appropriés, allant de 200 $ pour les pinces à sertir manuelles à cliquet à plus de 50 000 $ pour les machines à sertir automatisées, est rentable grâce à la réduction des demandes de garantie, à l’amélioration de la fiabilité du système et à la conformité aux normes de l’industrie. Pour des informations connexes sur la sélection d’une protection de circuit appropriée pour les connexions serties, consultez notre guide sur la sélection des disjoncteurs pour les panneaux industriels.

Les applications marines et extérieures bénéficient particulièrement de la résistance à l’humidité du sertissage. Le joint étanche aux gaz créé par une compression appropriée empêche la pénétration d’eau et la corrosion électrochimique qui en résulte, qui dégrade rapidement les connexions soudées dans les environnements humides ou de brouillard salin. Lorsqu’elles sont combinées à des gaines thermorétractables ou à des bottes d’étanchéité environnementale, les bornes serties atteignent des niveaux de protection IP67/IP68 adaptés aux applications submersibles.

Les applications à courant élevé (>10 ampères) nécessitent universellement des connexions serties en raison d’une capacité de transport de courant supérieure et d’une résistance de contact plus faible. Les multiples points de contact créés par les brins de fil comprimés répartissent le flux de courant plus efficacement que les joints de soudure, réduisant ainsi le chauffage localisé et améliorant la stabilité à long terme. Pour obtenir des conseils sur le dimensionnement approprié des fils et les calculs de capacité de courant, consultez notre guide de dimensionnement des câbles.

L’avantage VIOX : des solutions de sertissage de précision

VIOX Electric est spécialisée dans la fabrication de composants électriques à haute fiabilité conçus pour les applications industrielles, automobiles et d’énergie renouvelable exigeantes. Notre gamme de produits comprend des bornes en cuivre usinées avec précision, des faisceaux de câbles de qualité automobile et des assemblages électriques personnalisés qui respectent ou dépassent les normes de qualité internationales, notamment les spécifications UL, IEC et OEM automobiles.

Notre équipe d’ingénierie fournit une assistance complète pour l’optimisation de la conception des connexions, y compris la sélection des bornes, la spécification des outils de sertissage et l’élaboration de protocoles de contrôle de la qualité. Nous maintenons des capacités de test internes pour la validation de la force de traction, les cycles thermiques, les tests de vibration et la simulation d’exposition environnementale, garantissant que chaque produit offre une fiabilité documentée dans des conditions de fonctionnement réelles.

Pour les applications nécessitant des conceptions de bornes personnalisées, des tailles de fil non standard ou une étanchéité environnementale spécialisée, VIOX offre des capacités de prototypage rapide et de production en petits lots. Notre système de gestion de la qualité maintient une traçabilité complète de la certification des matières premières à l’inspection finale, fournissant la documentation requise pour les applications aérospatiales, médicales et critiques pour la sécurité. Apprenez-en davantage sur nos solutions de borniers et options de connecteurs industriels.

Foire Aux Questions

Q : Puis-je souder un fil après l’avoir serti pour plus de solidité ?

R : Non, cette pratique est explicitement interdite par les normes IPC/WHMA-A-620 et automobiles. Le soudage après le sertissage n’offre aucun avantage en termes de solidité, car le sertissage a déjà établi un contact maximal. La soudure ajoutée dégrade en fait les performances en introduisant des contraintes thermiques, en masquant les mauvais sertissages lors de l’inspection et en créant une zone fragile. Si un sertissage est correctement exécuté, la soudure n’ajoute rien ; si le sertissage est défectueux, la soudure dissimule le problème jusqu’à ce qu’une défaillance survienne sur le terrain.

Q : Comment savoir si mon outil de sertissage produit de bonnes connexions ?

R : Effectuez régulièrement des tests de force de traction sur des connexions échantillons et mesurez la hauteur du sertissage avec un micromètre. Comparez les résultats aux spécifications du fabricant de la borne. L’inspection visuelle doit révéler une fermeture complète du corps, aucune saillie des brins de fil, aucune fissuration de la borne et un engagement approprié du sertissage de l’isolation. Si vous ne disposez pas d’équipement de test, l’analyse en coupe transversale (coupe à travers le sertissage et examen sous grossissement) révèle la qualité du compactage interne du fil. Pour en savoir plus sur les procédures d’essai électriques, consultez notre guide d’essai.

Q : Quelles sont les tailles de fil qui peuvent être serties par rapport à celles qui peuvent être soudées ?

R : Le sertissage peut accueillir des tailles de fil allant de 30 AWG (0,05 mm²) à 4/0 AWG (107 mm²) et plus avec des bornes et des outils appropriés. Le soudage devient de plus en plus difficile et peu fiable au-dessus de 12 AWG en raison des problèmes de dissipation de la chaleur et de la grande zone rigide créée. Pour les applications à courant élevé, les connexions serties avec des fixations mécaniques (cosses boulonnées) sont une pratique courante.

Q : Les connexions serties conviennent-elles aux environnements à fortes vibrations comme l’automobile ou l’aérospatiale ?

R : Oui, les connexions serties sont spécialement conçues pour les applications à fortes vibrations et sont obligatoires selon les normes automobiles (USCAR-21) et aérospatiales (AS7928) précisément parce qu’elles surpassent les connexions soudées sous contrainte de vibration. La flexibilité maintenue à la transition sertissage-fil empêche les défaillances par fatigue qui affectent les joints soudés. Pour des informations connexes sur la protection de circuit résistante aux vibrations, consultez notre guide de sélection des disjoncteurs.

Q : Quelle est la durée de vie des connexions serties par rapport aux connexions soudées ?

R : Les connexions serties correctement exécutées dans les applications automobiles sont conçues pour une durée de vie de plus de 15 ans (conformément aux exigences de test USCAR-21), y compris l’exposition aux cycles thermiques, aux vibrations, à l’humidité et à l’exposition chimique. Les connexions soudées dans des environnements similaires commencent généralement à se dégrader dans les 5 à 7 ans. Dans les environnements bénins (climatisés, sans vibrations), les deux méthodes peuvent durer des décennies, bien que le sertissage offre toujours une stabilité supérieure de la résistance de contact à long terme.

Q : Quelle est la différence entre les bornes à sertir isolées et non isolées ?

R : Les bornes isolées comprennent un manchon en plastique qui assure un soulagement de la tension et une isolation électrique, adapté aux applications de câblage générales. Les bornes non isolées (nues) offrent une capacité de courant plus élevée et sont préférées pour les connexions à fort ampérage ou lorsque des gaines thermorétractables personnalisées seront appliquées. Les exigences de qualité du sertissage sont identiques ; le choix dépend des exigences de l’application et de la nécessité d’une étanchéité environnementale supplémentaire. Pour obtenir des conseils sur la sélection des bornes, consultez notre guide comparatif des borniers.

Conclusion : concevoir la fiabilité grâce à une conception de connexion appropriée

Le débat entre le sertissage et le soudage se résume en fin de compte aux exigences de l’application et aux priorités de performance. Pour les faisceaux de câbles de production, les systèmes automobiles, les applications aérospatiales et tout environnement impliquant des vibrations, des cycles thermiques ou une exposition difficile, le sertissage offre une fiabilité manifestement supérieure, étayée par des décennies de données sur le terrain et codifiée dans les normes internationales. L’investissement initial dans des outils de sertissage et une formation appropriés est immédiatement rentable grâce à la réduction des taux de défaillance, à la simplification du contrôle de la qualité et à la conformité aux exigences de l’industrie.

Le soudage conserve sa place dans l’assemblage électronique pour les connexions de cartes de circuits imprimés et les applications où la contrainte mécanique est minimale. Cependant, l’idée que les connexions fil-borne soudées offrent une fiabilité supérieure a été complètement réfutée par les tests en laboratoire et l’analyse des défaillances sur le terrain. La conception moderne des systèmes électriques reconnaît que l’intégrité de la connexion détermine la fiabilité globale du système, ce qui fait du choix de la méthode de terminaison une décision d’ingénierie critique plutôt qu’une question de préférence personnelle ou de tradition.

VIOX Electric est prête à prendre en charge vos exigences en matière de conception de connexions avec des bornes fabriquées avec précision, des solutions de sertissage personnalisées et une expertise en ingénierie soutenue par des tests complets et une assurance qualité. Que vous conceviez des faisceaux automobiles, des systèmes de commande industriels ou des installations d’énergie renouvelable, une technologie de connexion appropriée garantit que vos produits offrent la fiabilité que vos clients exigent. Contactez notre équipe d’ingénierie pour discuter des exigences spécifiques de votre application et découvrir comment les solutions de sertissage VIOX peuvent éliminer les défaillances liées aux connexions dans vos systèmes électriques.

Pour obtenir des ressources techniques supplémentaires sur la conception de systèmes électriques et la sélection de composants, explorez nos guides complets sur protection des circuits, les calculs de dimensionnement des filset la conception de panneaux industriels.