Ce que les grossistes en matériel électrique doivent savoir sur la longévité des disjoncteurs

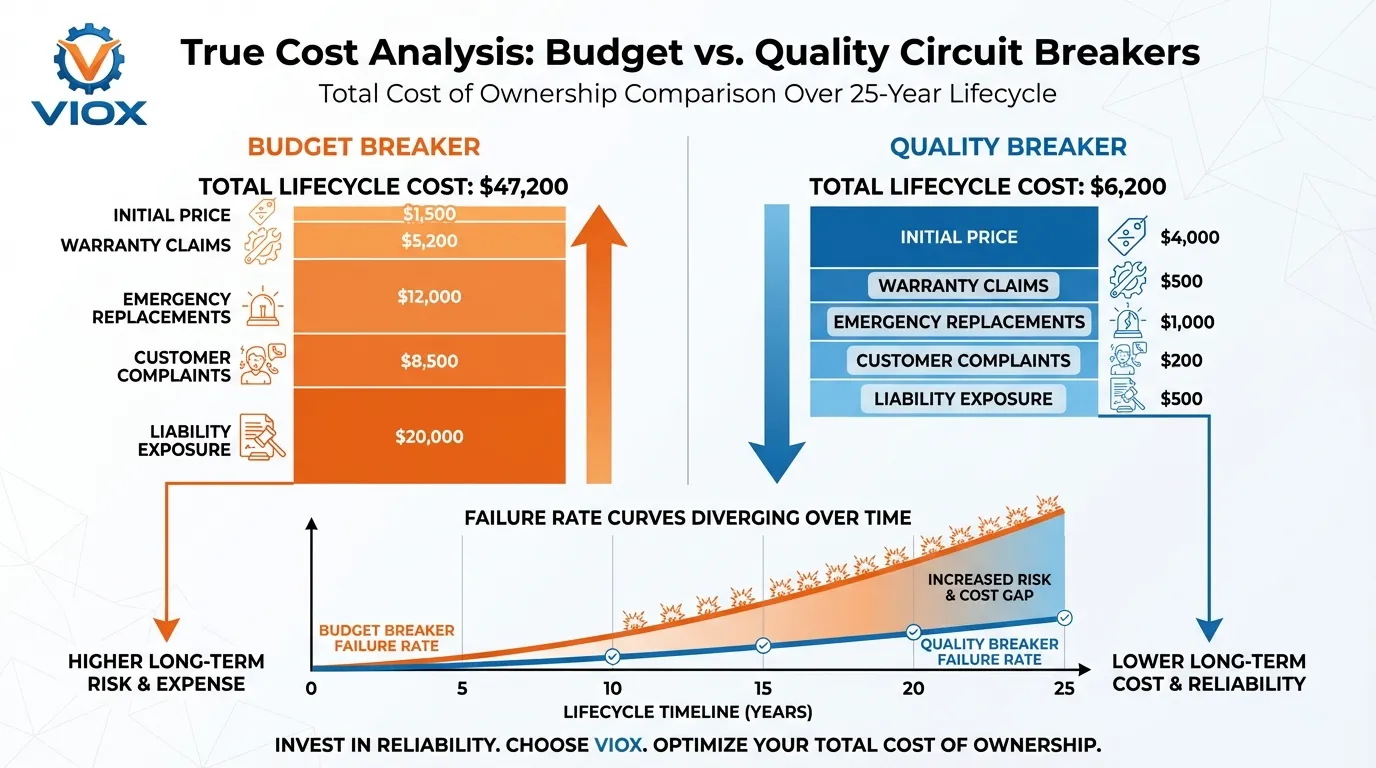

La défaillance prématurée des disjoncteurs coûte aux grossistes en matériel électrique bien plus que le prix de l'unité de remplacement. Lorsque les MCB et MCCB de mauvaise qualité tombent en panne prématurément, l'impact financier réel comprend les demandes de garantie, les remplacements d'urgence, les relations clients endommagées et l'exposition à la responsabilité. Les données de l'industrie révèlent que les composants de disjoncteur de qualité inférieure peuvent réduire la durée de vie de 40 à 60 %, tandis que les disjoncteurs de qualité provenant de fabricants certifiés offrent 25 à 30 ans de fonctionnement fiable avec un entretien approprié.

Pour les acheteurs B2B qui s'approvisionnent en équipements de protection électrique, comprendre la relation entre la qualité des composants et le coût total de possession n'est pas facultatif, c'est une nécessité concurrentielle qui a un impact direct sur vos résultats et votre réputation sur le marché.

La véritable économie de la qualité des composants des disjoncteurs

Comprendre le coût total de possession par rapport au prix d'achat

La plupart des décisions d'achat se concentrent fortement sur le coût unitaire, mais cette vision étroite occulte la véritable situation financière. Un MCB à 12 € qui tombe en panne après 5 ans coûte beaucoup plus cher qu'une unité à 18 € qui fonctionne de manière fiable pendant 25 ans si l'on tient compte de la main-d'œuvre de remplacement, des temps d'arrêt et de la responsabilité potentielle.

La structure des coûts des disjoncteurs de qualité se décompose en plusieurs éléments clés qui sont directement corrélés à la longévité :

| Composante de coût | Disjoncteurs économiques | Disjoncteurs de qualité | Impact sur la durée de vie |

|---|---|---|---|

| Matériau de contact | Alliage de cuivre (faible teneur en argent) | Composite argent-cuivre (8-12 % Ag) | Résistance à l'arc 3 à 5 fois plus longue |

| Calibration thermique | Tolérance de ±10 % | Tolérance de ±5 % | Réduit les déclenchements intempestifs de 60 % |

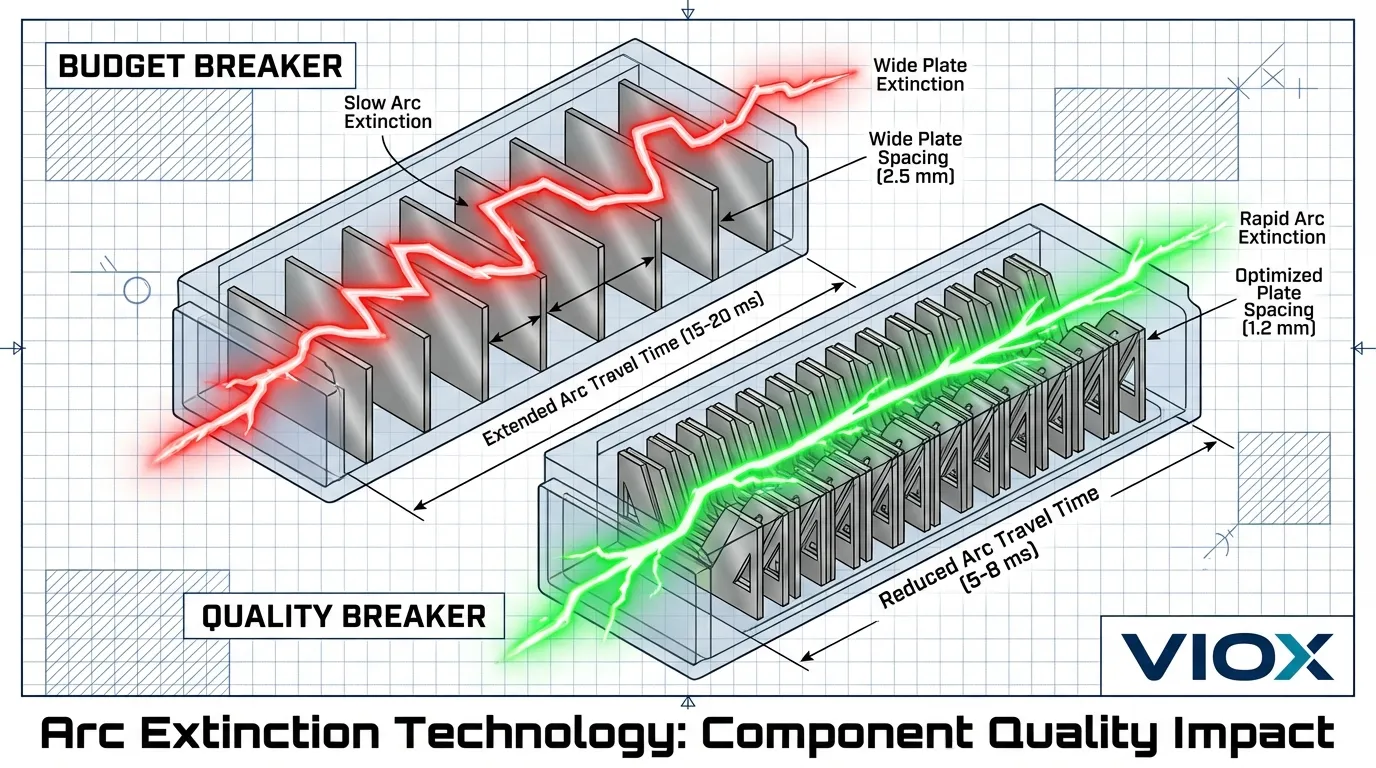

| Conception de la chambre d'arc | 5 à 7 plaques, géométrie de base | 9 à 13 plaques, espacement optimisé | Extinction d'arc 40 % plus rapide |

| Matériau du boîtier | Thermoplastique recyclé | Polymère vierge ignifuge (UL94 V-0) | Stabilité thermique 2 fois meilleure |

| Protocole de test | 200-300 % du courant nominal | 135 % du courant nominal (norme complète) | Assure une performance de déclenchement précise |

Les MCCB entraînent généralement une surprime de coût de 25 à 50 % par rapport aux MCB équivalents, mais cet investissement offre des réglages de déclenchement réglables, une capacité de coupure plus élevée et une durée de vie mécanique considérablement plus longue, des facteurs essentiels pour les applications industrielles où les coûts d'arrêt peuvent dépasser 5 000 € par heure.

Comment la dégradation des composants accélère la défaillance

La physique de l'usure des disjoncteurs

Les disjoncteurs ne tombent pas en panne soudainement, ils se dégradent progressivement par des mécanismes prévisibles auxquels les composants de qualité sont spécifiquement conçus pour résister. Comprendre ces modes de défaillance explique pourquoi la qualité des composants est si importante.

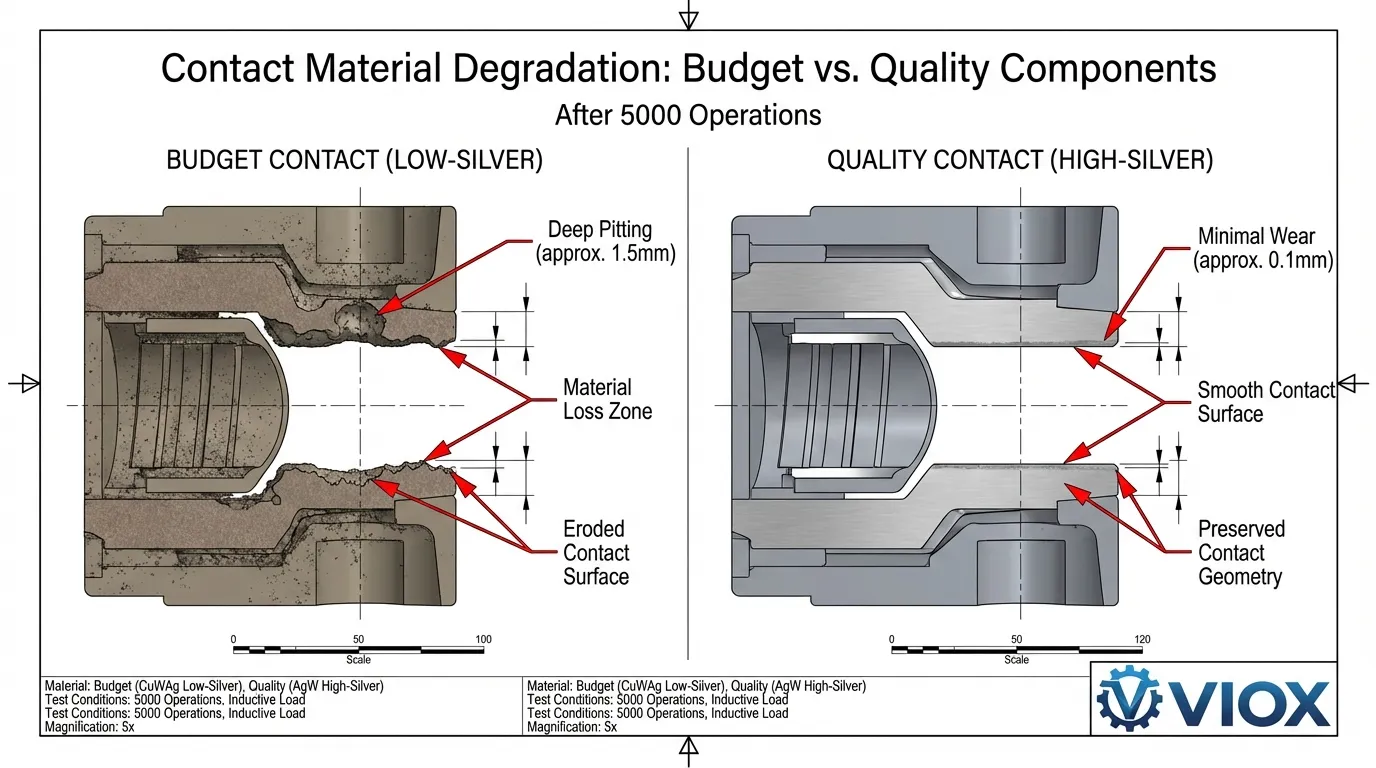

Érosion des contacts et dommages causés par l'arc électrique

Chaque fois qu'un disjoncteur interrompt le courant, un arc électrique se forme entre les contacts qui se séparent. Cet arc, atteignant des températures de 3 000 à 20 000 °C, vaporise des quantités microscopiques de matériau de contact. Les contacts de mauvaise qualité utilisant une teneur minimale en argent s'érodent 3 à 5 fois plus vite que les composites argent-cuivre correctement conçus.

L'ensemble de la chambre de coupure d'arc joue un rôle tout aussi essentiel. Les disjoncteurs de qualité utilisent 9 à 13 plaques d'acier espacées avec précision pour diviser et refroidir l'arc, tandis que les unités économiques peuvent n'utiliser que 5 à 7 plaques avec une géométrie sous-optimale. Cette différence se traduit directement par la vitesse d'extinction de l'arc et la préservation des contacts.

Contraintes thermiques et dérive de l'étalonnage

La bande bimétallique qui assure la protection contre les surcharges est extraordinairement sensible aux cycles thermiques. Chaque cycle de chauffage et de refroidissement provoque des changements microscopiques dans la structure cristalline du métal. Au fil de milliers de cycles, les matériaux de qualité inférieure perdent leur précision d'étalonnage, ce qui entraîne soit un déclenchement intempestif, soit, ce qui est beaucoup plus dangereux, un défaut de déclenchement en cas de besoin.

Les recherches sur les défaillances des disjoncteurs révèlent que certains fabricants testent à 200-300 % du courant nominal pour un débit de production plus rapide, plutôt qu'à la norme de 135 % qui garantit une performance de déclenchement précise dans des conditions de surcharge normales. Ce raccourci crée des disjoncteurs qui réussissent les tests en usine mais qui échouent dans les applications réelles.

Facteurs de dégradation environnementale

Les températures extrêmes, l'humidité, les atmosphères corrosives et les vibrations accélèrent tous la dégradation des composants. Les disjoncteurs de qualité spécifient des polymères vierges ignifuges conformes aux normes UL94 V-0, qui maintiennent la stabilité dimensionnelle et les propriétés d'isolation dans des plages de température de -25 °C à +70 °C. Les alternatives économiques utilisant des thermoplastiques recyclés peuvent devenir cassantes ou se déformer sous contrainte thermique, compromettant à la fois le fonctionnement mécanique et l'isolation électrique.

Les coûts cachés qui détruisent les marges bénéficiaires

Au-delà du prix de l'unité de remplacement

Lorsque les grossistes en matériel électrique stockent des disjoncteurs de mauvaise qualité, les conséquences financières vont bien au-delà des économies initiales. Voici ce que le tableur ne montre pas :

Traitement des garanties et des retours

Un taux de défaillance de 2 à 5 % pendant les périodes de garantie peut sembler acceptable jusqu'à ce que vous calculiez le coût réel par incident :

- Traitement administratif : 25-50 € par réclamation

- Logistique inverse et expédition : 15-30 €

- Coût de l'unité de remplacement : 12-80 €

- Temps de service à la clientèle : 20-40 €

- Coût total par demande de garantie : 72-200 €

Pour un distributeur qui vend 10 000 disjoncteurs par an, un taux de défaillance de 3 % signifie 300 demandes de garantie coûtant 21 600 à 60 000 € en dépenses directes, ce qui efface complètement la marge réalisée en achetant des unités moins chères.

Remplacement d'urgence et expédition accélérée

Lorsqu'un disjoncteur tombe en panne dans un environnement commercial ou industriel, les clients n'attendent pas l'expédition standard. Ils exigent un remplacement immédiat, nécessitant souvent :

- Expédition le jour même ou le lendemain : prime de 50-150 €

- Traitement des commandes urgentes : 25-50 €

- Rupture de stock potentielle d'unités haut de gamme : opportunité de vente perdue

- Dommage à la relation client : Immesurable mais réel

Exposition à la responsabilité et implications en matière d'assurance

La défaillance d'un disjoncteur qui entraîne des dommages matériels, un incendie ou des blessures crée une exposition à la responsabilité qui peut éclipser tous les autres coûts. Bien que rares, les défaillances catastrophiques de disjoncteurs de qualité inférieure ont entraîné :

- Demandes d'indemnisation pour dommages matériels : 50 000-500 000 € et plus

- Frais de litige : 100 000-1 000 000 € et plus

- Augmentation des primes d'assurance : 15-40 % par an

- Atteinte à la réputation : Perte de contrats et de parts de marché

Les fabricants de qualité maintiennent une assurance responsabilité civile complète et un contrôle qualité rigoureux, spécifiquement pour atténuer ces risques. Lorsque vous vous approvisionnez auprès de fournisseurs certifiés, vous n'achetez pas seulement un disjoncteur, vous achetez un transfert de risque.

Indicateurs de qualité des composants pour les acheteurs B2B

Que vérifier avant de passer commande

Les grossistes en matériel électrique avertis ne se fient pas uniquement aux affirmations des fournisseurs. Voici les indicateurs de qualité spécifiques qui distinguent les fabricants fiables de ceux qui réduisent les coûts :

| Indicateur de qualité | Que vérifier | Signaux d'alerte |

|---|---|---|

| Certifications | IEC 60947-2, UL 489, marquage CE avec numéro d'organisme notifié | “CE” générique sans numéro, rapports d'essai manquants |

| Spécifications du matériau de contact | Teneur en argent de 8 à 12 %, composition documentée | “Alliage d'argent” sans pourcentage, pas de certificat de matériau |

| Précision de la courbe de déclenchement | Tolérance thermique de ±5 %, courbes publiées | Tolérance de ±10 %, aucune courbe fournie |

| Pouvoir De Coupure | Testé à Icu/Ics nominal, vérification par un tiers | Seul Icu est listé, pas de données de test indépendantes |

| Limites d'élévation de température | Conforme à la norme IEC 60947-2 Tableau 1 (borne : 70K, boîtier : 55K) | Pas de données de température, affirmations de “conformité aux normes” |

| Durée de vie mécanique | 10 000 à 20 000 opérations documentées | Pas de spécification, affirmations marketing de “longue durée de vie” |

| Piste d'audit d'usine | ISO 9001:2015, procédures de CQ documentées | Pas de certifications de qualité, documentation limitée |

La différence du protocole de test

Les fabricants de qualité testent chaque lot de production à 135 % du courant nominal pour vérifier la précision du déclenchement, la condition de surcharge réelle à laquelle les disjoncteurs seront confrontés en service. Les fabricants à bas prix peuvent tester à 200-300 % pour un débit plus rapide, créant des unités qui réussissent les tests d'usine mais ne parviennent pas à protéger correctement aux niveaux de surcharge réels.

Lors de l'évaluation des fournisseurs, demandez :

- Rapports d'essais de type provenant de laboratoires accrédités (pas seulement des certificats)

- Procédures d'essais de routine montrant ce qui est testé sur chaque lot de production

- Certificats de matériaux pour les composants critiques (contacts, chambres de coupure, boîtier)

- Données d'imagerie thermique montrant l'élévation de température sous charge nominale

- Résultats des tests d'endurance documentant la durée de vie mécanique et électrique

Comparaison de la qualité : Disjoncteurs économiques vs. haut de gamme

Données de performance réelles

Les tests indépendants et les données de performance sur le terrain révèlent des différences frappantes entre les niveaux de qualité. Voici à quoi ressemblent 25 ans de fonctionnement :

Cycle de vie du disjoncteur économique (typique)

- Années 0-5 : Fonctionnement normal avec un taux de défaillance annuel de 2 à 3 %

- Années 5-10 : La dérive de l'étalonnage commence, les déclenchements intempestifs augmentent de 40 %

- Années 10-15 : L'érosion des contacts s'accélère, taux de défaillance annuel de 8 à 12 %

- Années 15+ : Utilisation dangereuse, remplacement requis

- Coût total du cycle de vie: Prix initial + 15-25 % de remplacements + traitement de la garantie + plaintes des clients

Cycle de vie du disjoncteur de qualité (fabricant certifié)

- Années 0-10 : Fonctionnement normal avec un taux de défaillance annuel <0,5 %

- Années 10-20 : Dégradation minimale, précision de l'étalonnage maintenue

- Années 20-30 : Déclin progressif des performances, toujours dans les spécifications

- Années 30+ : Remplacement recommandé pour la sécurité, pas pour la défaillance

- Coût total du cycle de vie: Prix initial + 2-5 % de remplacements + réclamations de garantie minimales + relations clients solides

La différence devient spectaculaire lorsque vous calculez le coût par année de service :

- Disjoncteur économique : 12 € ÷ 12 ans = 1,00 €/an (plus les coûts cachés)

- Disjoncteur de qualité : 18 € ÷ 28 ans = 0,64 €/an (coûts cachés minimes)

Le disjoncteur de qualité offre un coût annuel inférieur de 36 % tout en éliminant le traitement de la garantie, les remplacements d'urgence et les dommages aux relations clients que génèrent les unités économiques.

Contrôle de la qualité de la fabrication : Ce qui sépare les leaders des suiveurs

La perspective de l'audit d'usine

Après avoir visité des dizaines d'usines de fabrication de disjoncteurs en Asie et en Europe, les différences de qualité sont immédiatement visibles pour les observateurs avertis. Voici ce qui distingue les fabricants de premier plan :

Inspection des matériaux entrants

Les fabricants soucieux de la qualité maintiennent des laboratoires dédiés qui testent chaque lot de matériaux critiques avant la production :

- Vérification de la teneur en argent par spectroscopie de fluorescence X

- Test de résistance à la flamme des polymères selon les normes UL94

- Inspection dimensionnelle des composants estampés (tolérance de ±0,02 mm)

- Vérification de l'étalonnage des bilames avant l'assemblage

Les installations à budget limité acceptent souvent les certifications des fournisseurs sans vérification indépendante, ce qui crée une vulnérabilité à la substitution de matériaux.

Points de contrôle qualité sur la chaîne de production

Les meilleurs fabricants mettent en œuvre de multiples points d'inspection :

- Pré-assemblage: Contrôles dimensionnels des composants et inspection visuelle

- Mi-assemblage: Vérification de l'alignement des contacts, mesure de la tension du ressort

- Post-assemblage: Test du courant de déclenchement à 135% du courant nominal

- Inspection finale: Test de rigidité diélectrique, test de fonctionnement mécanique, inspection visuelle

Chaque disjoncteur reçoit un numéro de série unique permettant une traçabilité complète du lot de production, du lot de matériaux et des résultats des tests.

Contrôle statistique des processus

Les principaux fabricants ne se contentent pas de tester des échantillons : ils surveillent les tendances de la production afin de détecter les dérives de qualité avant qu'elles ne produisent des unités défectueuses. Lorsque les mesures du courant de déclenchement commencent à tendre vers les limites de spécification, ils arrêtent la production et ajustent l'outillage plutôt que d'expédier des unités qui passent techniquement, mais qui se situent à la limite des performances acceptables.

Recommandations stratégiques d'approvisionnement pour les grossistes en matériel électrique

Construire une chaîne d'approvisionnement axée sur la qualité

Pour les grossistes en matériel électrique qui opèrent sur des marchés où la réputation compte, voici un cadre pratique pour l'approvisionnement en disjoncteurs :

Hiérarchisez votre offre de produits

Toutes les applications n'exigent pas des disjoncteurs haut de gamme, mais chaque application mérite une qualité appropriée :

- Niveau 1 (Premium): Infrastructure critique, usines industrielles, bâtiments commerciaux - spécifiez des fabricants certifiés avec des systèmes de qualité documentés

- Niveau 2 (Standard): Commerce léger, panneaux principaux résidentiels - conformité vérifiée aux normes IEC/UL, audits d'usine requis

- Niveau 3 (Économique): Installations temporaires, circuits non critiques - certification de base acceptable, mais ne jamais faire de compromis sur les normes de sécurité

Processus de qualification des fournisseurs

Avant d'ajouter un nouveau fournisseur de disjoncteurs à votre liste approuvée :

- Demandez et vérifiez les rapports d'essai de tiers (pas seulement les certificats)

- Effectuez un audit d'usine ou examinez les rapports d'audit récents provenant d'inspecteurs qualifiés

- Commandez un lot d'échantillons pour des essais indépendants dans un laboratoire accrédité

- Mettez en œuvre un programme pilote avec des UGS limitées avant l'adoption de la gamme complète

- Surveillez les performances sur le terrain pendant 12 à 24 mois avant d'étendre l'engagement

Cadre d'analyse coûts-avantages

Lors de l'évaluation des propositions des fournisseurs, calculez le coût réel, y compris :

- Prix unitaire × volume prévu

- Traitement des demandes de garantie (taux historique × coût par demande)

- Fréquence de remplacement d'urgence (taux historique × prime d'expédition accélérée)

- Impact sur la relation client (taux de réclamation × valeur à vie du client)

- Exposition à la responsabilité (taux de défaillance × coût moyen de la réclamation × probabilité)

Cette analyse complète révèle généralement qu'une prime de 30 à 50 % pour des disjoncteurs de qualité permet de réduire le coût total de possession de 15 à 25 % tout en protégeant la réputation du marché.

La différence de qualité VIOX

L'excellence de l'ingénierie dans chaque composant

Chez VIOX Electric, nous concevons des disjoncteurs avec un objectif unique : fournir une protection fiable que les professionnels de l'électricité peuvent spécifier en toute confiance. Notre approche de la qualité des composants reflète des décennies d'expertise en ingénierie électrique :

Ingénierie du système de contact

Notre MCB et MCCB Les lignes utilisent des contacts argent-cuivre avec une teneur en argent de 10 à 12 %, optimisée à la fois pour la conductivité et la résistance à l'arc. Chaque contact subit un traitement de surface qui crée une finition micro-texturée, réduisant la résistance de contact tout en améliorant la mobilité de l'arc pendant l'interruption.

Précision de l'étalonnage thermique

Les disjoncteurs VIOX maintiennent une tolérance de déclenchement thermique de ±5 % sur toute la plage de température de fonctionnement (-25 °C à +70 °C). Nous y parvenons grâce à :

- Bilames fabriqués selon des spécifications de qualité aérospatiale

- Étalonnage individuel de chaque élément thermique pendant l'assemblage

- Conception du mécanisme de déclenchement à compensation de température

- Test de production à 100 % à 135 % du courant nominal (pas de raccourcis à 200-300 %)

Optimisation de l'extinction de l'arc

Nos ensembles de chambres d'arc utilisent 11 à 13 plaques d'acier espacées avec précision et dotées d'une géométrie optimisée dérivée de l'analyse par éléments finis. Cette conception permet une extinction de l'arc en 8 à 12 millisecondes, soit 40 % plus rapidement que les normes minimales ne l'exigent, ce qui se traduit directement par une réduction de l'érosion des contacts et une durée de vie prolongée.

Protocole d'assurance qualité

Chaque disjoncteur VIOX subit :

- Un test de rigidité diélectrique à 2 500 V AC pendant 1 minute

- Essai d'endurance mécanique (base d'échantillon : 10 000 opérations)

- Vérification du courant de déclenchement à 1,13×, 1,45× et 2,55× le courant nominal

- Mesure de l'élévation de température sous charge nominale continue

- Inspection visuelle finale et vérification de la continuité électrique

Pour les grossistes en matériel électrique qui cherchent à se différencier par la fiabilité plutôt que de se concurrencer uniquement sur le prix, VIOX offre la qualité documentée qui protège à la fois vos clients et votre réputation.

Principaux enseignements

- Le coût du cycle de vie est plus important que le prix d'achat: Les disjoncteurs de qualité coûtent 36 % de moins par année de service malgré un investissement initial plus élevé

- La qualité des composants détermine directement la durée de vie: Des contacts, des éléments thermiques et des matériaux de boîtier de qualité inférieure réduisent la durée de vie de 40 à 60 %

- Les coûts cachés détruisent les marges: Les réclamations de garantie, les remplacements d'urgence et l'exposition à la responsabilité civile des disjoncteurs économiques peuvent coûter 72 à 200 € par incident

- Les protocoles de test révèlent la qualité: Les fabricants qui testent à 135 % du courant nominal offrent des performances de déclenchement précises ; ceux qui utilisent des raccourcis de 200 à 300 % créent des défaillances sur le terrain

- La vérification de la certification est essentielle: Exigez des rapports de test tiers, pas seulement des certificats, et effectuez des audits d'usine avant de vous engager auprès de nouveaux fournisseurs

- La hiérarchisation stratégique optimise la valeur: Faites correspondre la qualité du disjoncteur à la criticité de l'application sans jamais compromettre les normes de sécurité

- L'analyse du coût total de possession modifie les décisions: Lorsque le traitement des garanties, l'expédition d'urgence et l'exposition à la responsabilité civile sont pris en compte, les disjoncteurs de qualité offrent un coût total inférieur de 15 à 25 %

Foire Aux Questions

Q : Comment puis-je savoir si un disjoncteur utilise des composants de qualité sans tests en laboratoire ?

R : Demandez des certificats de matériaux pour les contacts (devraient spécifier une teneur en argent de 8 à 12 %), examinez la chambre de coupure à travers le boîtier (les unités de qualité ont plus de 9 plaques visibles), vérifiez que le matériau du boîtier est marqué UL94 V-0 et vérifiez que la tolérance de déclenchement thermique est spécifiée à ±5 % ou mieux. Exigez également des rapports de test tiers, pas seulement des certificats - les fabricants de qualité fournissent une documentation détaillée.

Q : Quelle est la différence réelle de taux de défaillance entre les disjoncteurs économiques et les disjoncteurs de qualité ?

R : Les données de terrain montrent que les disjoncteurs économiques connaissent généralement des taux de défaillance annuels de 2 à 3 % au cours des 5 premières années, augmentant à 8 à 12 % par an après la 10e année. Les disjoncteurs de qualité provenant de fabricants certifiés maintiennent des taux de défaillance annuels <0,5 % pendant plus de 20 ans de service. Cette différence de fiabilité de 4 à 6 fois a un impact direct sur les coûts de garantie et la satisfaction client.

Q : Les MCCB sont-ils toujours meilleurs que les MCB pour les applications commerciales ?

R : Pas nécessairement. MCCBs offrent des réglages de déclenchement réglables et une capacité de coupure plus élevée, ce qui les rend idéaux pour la distribution principale et la protection des moteurs. Cependant, MCBs sont plus rentables pour les circuits de dérivation de moins de 100 A où aucun réglage n'est nécessaire. La clé est de faire correspondre le type et la qualité du disjoncteur aux exigences de l'application - les deux peuvent être excellents ou médiocres selon la qualité des composants et les spécifications appropriées.

Q : À quelle fréquence les disjoncteurs doivent-ils être remplacés dans les installations commerciales ?

R : Les disjoncteurs de qualité correctement appliqués durent généralement 25 à 30 ans avant qu'un remplacement ne soit recommandé. Cependant, les disjoncteurs dans des environnements difficiles (température élevée, humidité, vibrations) ou des applications à cycle élevé peuvent nécessiter un remplacement tous les 15 à 20 ans. Les disjoncteurs économiques nécessitent souvent un remplacement tous les 10 à 15 ans. Des tests réguliers selon NFPA 70B les directives aident à identifier les disjoncteurs approchant de la fin de vie avant qu'une défaillance ne se produise.

Q : Quelle documentation dois-je exiger des fournisseurs de disjoncteurs pour vérifier la qualité ?

R : Exigez : (1) des rapports d'essais de type provenant de laboratoires accrédités montrant la conformité à la norme CEI 60947-2 ou UL 489, (2) des certificats de matériaux pour les contacts spécifiant la teneur en argent, (3) la certification ISO 9001:2015 pour l'usine de fabrication, (4) des procédures d'essais de routine montrant ce qui est testé sur chaque lot de production, et (5) des données d'essais d'élévation de température. Les fabricants de qualité fournissent facilement cette documentation ; ceux qui ne peuvent pas ou ne veulent pas révèlent leur niveau de qualité.

Pour les grossistes en matériel électrique qui cherchent à se forger un avantage concurrentiel grâce à la qualité plutôt que de se concurrencer uniquement sur le prix, VIOX Electric offre l'excellence des composants, la rigueur des tests et la transparence de la documentation qui protègent à la fois vos clients et votre réputation sur le marché. Contactez notre équipe B2B pour discuter de la manière dont nos solutions MCB et MCCB certifiées peuvent renforcer votre gamme de produits.