Vous venez de commander de nouvelles barres omnibus pour votre tableau de distribution. Le fournisseur propose trois options : cuivre nu (le moins cher), étamé (milieu de gamme) ou argenté (haut de gamme). Tous supportent le même courant nominal. Tous sont conformes aux normes CEI. Alors, pourquoi payer plus cher ?

Trois mois après l'installation, vous recevez un appel : un joint de connexion est anormalement chaud. La caméra infrarouge indique 15 °C au-dessus des limites de conception. Cause profonde ? Cette barre omnibus en cuivre nu “bon marché” a commencé à s'oxyder, et la couche d'oxyde - un mauvais conducteur - a fait grimper la résistance de contact en flèche. Vous êtes maintenant confronté à une maintenance d'urgence, à des dommages potentiels à l'équipement et à la vérité désagréable : la barre omnibus la moins chère coûte souvent le plus cher sur sa durée de vie.

Pourquoi le revêtement des barres omnibus est important : L'ennemi caché est l'oxydation

Le cuivre est l'un des meilleurs conducteurs électriques sur Terre, mais seulement lorsqu'il est propre et pur. Dès qu'il touche l'air, la chimie prend le dessus.

Le cuivre nu s'oxyde facilement, formant de l'oxyde de cuivre (CuO) ou des composés plus complexes comme le carbonate de cuivre. Ces oxydes sont des semi-isolants, pas des conducteurs. Même une fine couche de 1 à 2 micromètres peut augmenter la résistance de contact de manière mesurable. À mesure que l'oxydation s'intensifie, la résistance augmente de façon exponentielle. Ce n'est pas un problème esthétique ; c'est un mécanisme de défaillance.

La conséquence est un cercle vicieux :

- L'oxydation augmente la résistance de contact (R)

- Une résistance plus élevée génère de la chaleur sous charge (P = I²R)

- La chaleur accélère davantage l'oxydation

- Les connexions finissent par céder en raison de la surchauffe ou de la fragilisation

C'est pourquoi l'industrie électrique ne laisse rien au hasard. La norme CEI 60947-2 (la norme régissant les appareillages industriels) reconnaît que l'état de surface a un impact direct sur la fiabilité. La question n'est pas de savoir s'il faut revêtir votre barre omnibus, mais quel revêtement choisir.

Analyse approfondie : Cuivre nu

Attrait initial: Le cuivre nu présente la conductivité théorique la plus élevée (58 MS/m, environ 100 % IACS). Si vous construisez un circuit à court terme et peu critique dans un laboratoire sec à température contrôlée, le cuivre nu fonctionne.

La réalité :

- Test au brouillard salin (ASTM B117) : Le cuivre nu survit environ 120 heures avant que la corrosion visible ne devienne problématique

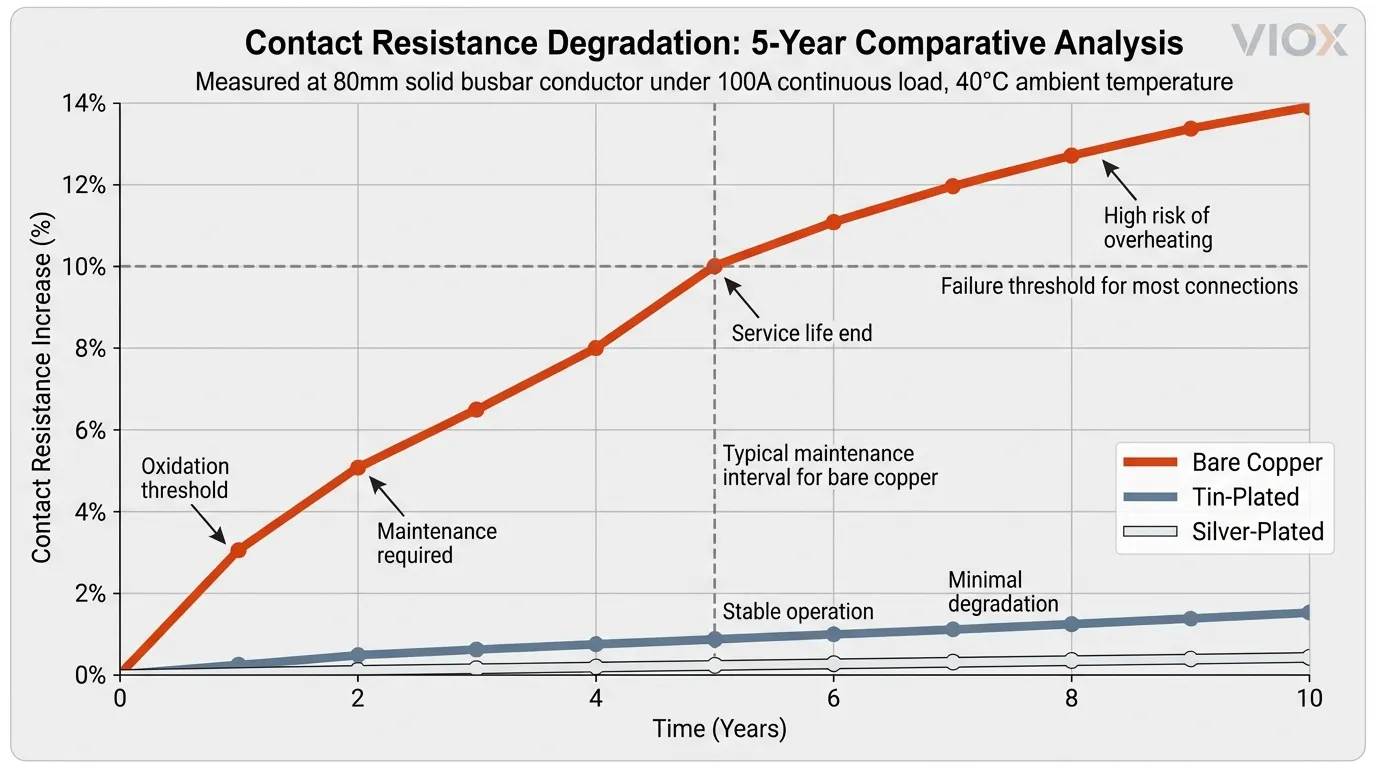

- Résistance de contact: Valeur de base à 16 µΩ pour une barre pleine de 80 mm, mais augmente de 8 à 12 % en 5 ans dans une humidité intérieure typique

- Charge de maintenance: Nécessite un nettoyage périodique, un resserrage et l'application de graisse conductrice (comme Penetrox ou Noalox) pour prévenir l'oxydation

Meilleur pour:

- Installations temporaires ou circuits de test

- Environnements secs strictement climatisés (musées, salles de serveurs scellées en dessous de 30 % d'humidité relative)

- Applications soucieuses du budget avec des cycles de remplacement planifiés (< 3 ans)

Non recommandé pour: Environnements marins, sites industriels, installations extérieures ou toute exigence de fiabilité à long terme.

Analyse approfondie : Cuivre étamé

Pourquoi l'étain fonctionne: L'étain est moins réactif que le cuivre. Bien que l'étain s'oxyde (formant de l'oxyde d'étain), la couche d'oxyde est extrêmement dense et adhère étroitement au métal de base, protégeant efficacement le cuivre sous-jacent contre d'autres attaques environnementales.

Les données :

- Test au brouillard salin: Les barres omnibus étamées résistent généralement à plus de 720 heures (6 fois plus longtemps que le cuivre nu)

- Stabilité de la résistance de contact: < 2 % d'augmentation sur 5 ans dans des environnements humides

- Épaisseur du placage: La norme industrielle est de 5 à 15 µm ; certaines applications utilisent jusqu'à 50 µm dans des environnements extrêmes

- Compromis de conductivité: L'étain est environ 5 fois moins conducteur que le cuivre, mais l'épaisseur du placage est si faible (nanométrique par rapport aux dimensions de la barre omnibus) qu'elle contribue de manière négligeable à la résistance globale

Avantage galvanique: Lorsque le cuivre étamé entre en contact avec l'aluminium (courant dans les systèmes de batteries, les onduleurs solaires), l'étain agit comme un métal intermédiaire, réduisant la différence de potentiel électrochimique d'environ 2,0 V (cuivre nu-aluminium) à des niveaux gérables. Cela empêche la corrosion galvanique accélérée de l'aluminium.

Meilleur pour:

- Appareillages industriels et tableaux de distribution

- Systèmes d'énergie renouvelable (solaire, éolien, stockage)

- Centres de données et infrastructures critiques

- Environnements avec humidité, brouillard salin ou vapeurs chimiques

- Assemblages mixtes aluminium-cuivre

Analyse approfondie : Cuivre argenté

Pourquoi l'argent est haut de gamme: L'argent a la conductivité électrique la plus élevée de tous les métaux (64 MS/m) et reste conducteur même lorsqu'il est terni. Le sulfure d'argent (le ternissement qui se forme dans l'air riche en soufre) est toujours un conducteur raisonnablement bon, contrairement à l'oxyde de cuivre.

Les données :

- Résistance de contact: La plus faible de toutes les options ; permet des limites d'élévation de température plus élevées (la norme CEI 60947-2 autorise 70 K pour les contacts argentés basse tension contre 60 K pour le cuivre nu)

- Longévité: Dégradation minimale même dans les environnements industriels riches en soufre

- Épaisseur du placage: Généralement de 5 à 20 µm, avec des applications spécialisées à forte usure utilisant jusqu'à 25 µm

- Impact sur les coûts: 2 à 3 fois le coût d'une barre omnibus étamée

Quand l'argent surpasse l'étain: Dans les appareillages haute tension (norme CEI 62271-1 pour moyenne et haute tension), les contacts glissants argentés sont obligatoires pour une performance à faible élévation de température. Pour une compréhension plus approfondie de la façon dont cela se rapporte aux matériaux de contact et aux mécanismes de suppression d'arc, consultez notre guide des composants de contacteurs AC et de la logique de conception. Les disjoncteurs à courant élevé et les contacts de commutation fonctionnant à 110 kV+ reposent sur l'argent.

Compromis:

- L'argent est mou ; le frottement mécanique répété (contacts glissants) peut user le placage plus rapidement que l'étain

- L'argent nécessite une graisse compatible dans les environnements à fortes vibrations pour éviter le “grippage” (usure adhésive)

Meilleur pour:

- Joints à courant élevé nécessitant une élévation de température minimale (disjoncteurs HT, grandes barres omnibus > 500 A)

- Applications de contact glissant ou cyclique

- Militaire et aérospatial où le coût est secondaire par rapport à la fiabilité

- Environnements à teneur élevée en soufre où l'oxyde de cuivre se dégraderait rapidement

Tableau comparatif : Matrice de sélection rapide

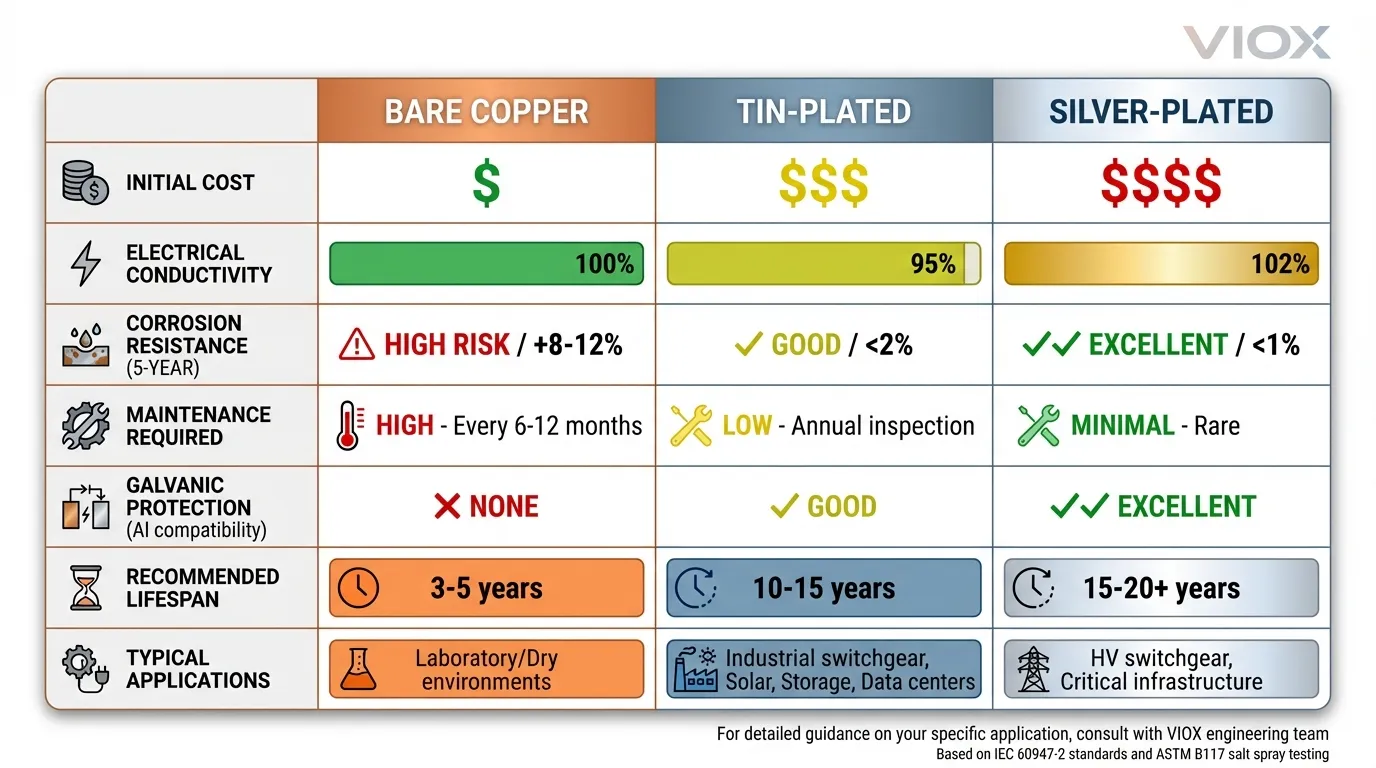

| Fonctionnalité | Cuivre nu | Étamé | Argenté |

|---|---|---|---|

| Coût initial | $$ | $$$ | $$$$ |

| Conductivité électrique | 100% | ~95% (effectif) | 102% |

| Stabilité de la résistance de contact (5 ans) | +8–12% | <2% | <1% |

| Indice de brouillard salin (ASTM B117) | 120 heures | 720+ heures | 1000+ heures |

| Maintenance requise | Élevé (6–12 mois) | Faible (inspection annuelle) | Minime |

| Protection galvanique (avec Al) | Aucun | Bon | Excellent |

| Durée de vie recommandée | 3–5 ans | 10–15 ans | 15–20+ ans |

| Les Applications Typiques | Laboratoires/environnements secs | Appareillage industriel, solaire, stockage | Appareillage HT, infrastructure critique |

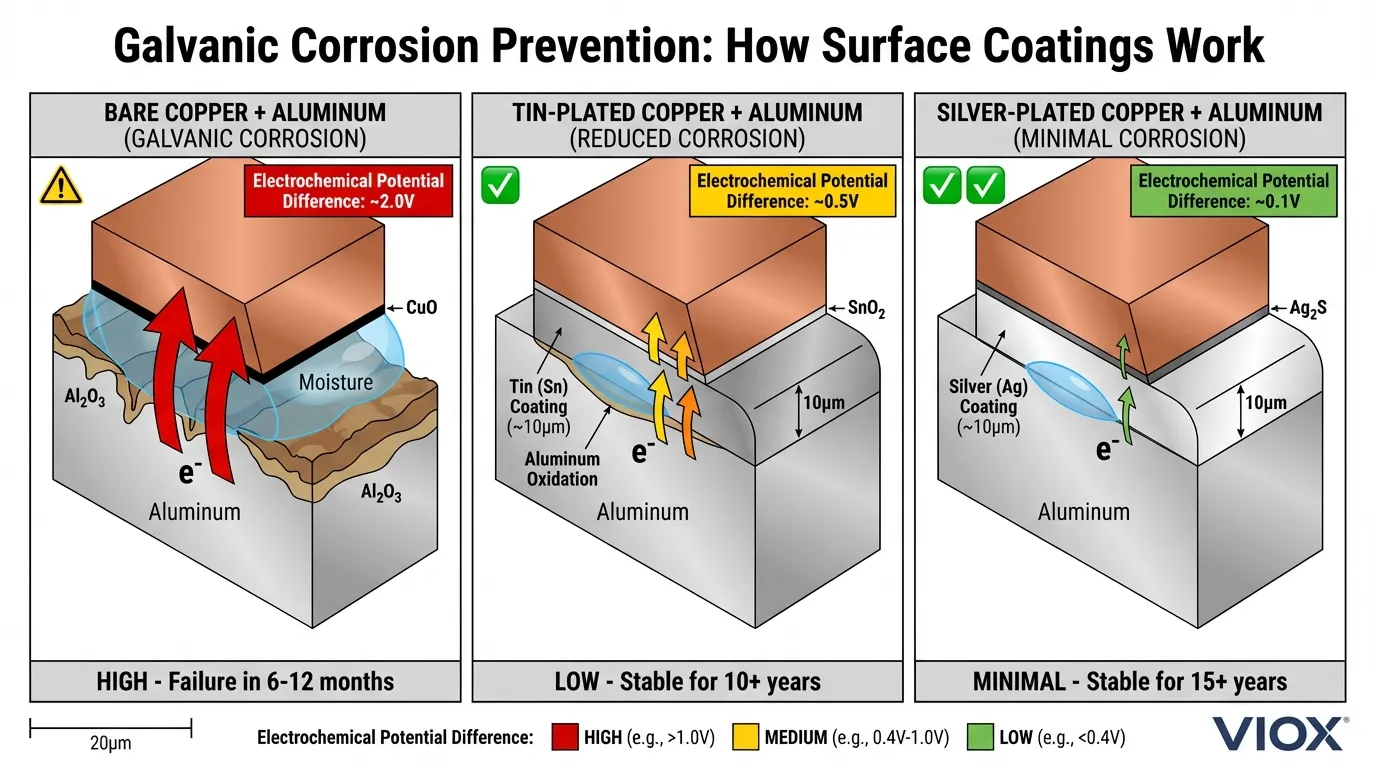

Impact réel : Corrosion galvanique et compatibilité de l'aluminium

Dans les systèmes électriques modernes, en particulier les panneaux solaires et le stockage de batteries, vous rencontrez souvent des conducteurs ou des cosses en aluminium connectés à des barres omnibus en cuivre. Cette jonction représente un scénario classique de cellule galvanique, et un revêtement de surface approprié est la solution d'ingénierie éprouvée pour garantir des connexions électriques fiables qui dureront toute la durée de vie prévue du système.

Lorsque du cuivre nu et de l'aluminium se rencontrent en présence d'humidité :

- Différence de potentiel électrochimique : ~2,0 V

- L'aluminium (plus réactif) sacrifie des électrons

- L'aluminium s'oxyde en Al₂O₃, une couche dure et non conductrice

- La résistance de contact monte en flèche ; la connexion échoue

Avec du cuivre étamé: La couche d'étain réduit la différence de potentiel, ralentissant considérablement la corrosion galvanique. Combiné à un composé de joint approprié (graisse à suspension de zinc), le joint reste stable pendant plus de 10 ans.

Avec du cuivre argenté: La différence de potentiel est minimisée encore davantage, offrant une protection à long terme supérieure.

Scénarios d'application

Scénario 1 : Panneau de distribution résidentiel 230 V

Charge : Alimentation résidentielle de 100 A avec charges résistives (chauffage, éclairage)

Environnement : Montage intérieur sec

Recommandation : Cuivre nu acceptable si le panneau sera mis à niveau dans les 5 ans ; étamé préféré pour une fiabilité de 10 ans à un coût modeste.

Scénario 2 : Boîtier de combinaison solaire PV (600 V CC)

Charge : 60 A CC des chaînes parallèles à l'entrée de l'onduleur

Environnement : Extérieur, humidité élevée, cycles de température

Complication : Cosses de borne en aluminium du côté du combinateur CC

Recommandation : Cuivre étamé obligatoire pour éviter la corrosion galvanique à la jonction en aluminium.

Scénario 3 : Distribution d'énergie du centre de données

Charge : Alimentations triphasées de 400 A

Environnement : Climatisé, mais fonctionnement continu

Recommandation : Cuivre étamé standard. Argenté uniquement si l'élévation de température devient un goulot d'étranglement (rare sauf en cas de sous-dimensionnement des composants).

Scénario 4 : Assemblage de disjoncteur haute tension (classe 110 kV)

Charge : Contacts principaux de 1200A

Environnement : Montage sur poteau extérieur ou poste de commutation intérieur

Recommandation : Contacts glissants argentés obligatoires selon la norme IEC 62271-1. L'étamage n'est pas acceptable pour cette application. Pour plus d'informations sur la relation entre les catégories d'utilisation et la commutation de charge électrique et la sélection des barres omnibus, consultez notre guide des catégories d'utilisation IEC 60947-3.

FAQ : Réponses à vos questions sur le revêtement des barres omnibus

Q1 : Puis-je nettoyer le cuivre nu oxydé et éviter le placage ?

R : Temporairement, oui. Le brossage métallique suivi d'une graisse conductrice (Penetrox, Noalox) élimine l'oxydation et améliore la résistance de contact. Cependant, l'oxyde reviendra en quelques mois dans les environnements humides. Pour les solutions temporaires, cela fonctionne ; pour les solutions permanentes, le placage est plus fiable.

Q2 : L'étamage affecte-t-il le pouvoir de coupure (Icu) du disjoncteur ?

R : Non. Le pouvoir de coupure est déterminé par la conception de l'extinction d'arc, et non par le revêtement de surface. Cependant, une résistance de contact plus faible (améliorée par le placage) réduit l'élévation de température, ce qui peut indirectement permettre une capacité de courant continu plus élevée. Consultez notre guide de sélection des MCCB pour plus de détails.

Q3 : Existe-t-il un environnement où le placage argent se dégrade plus rapidement que l'étain ?

R : Oui, les zones industrielles à forte teneur en soufre. L'argent forme une ternissure de sulfure (qui est toujours conductrice mais moins souhaitable esthétiquement). L'étain reste inchangé. Si l'apparence ou la résistance au soufre est essentielle, l'étain est en fait supérieur dans ce scénario spécifique.

Q4 : Puis-je mélanger des barres omnibus en cuivre nu et en cuivre étamé dans le même panneau ?

R : Électriquement, oui, si elles ne sont pas directement connectées. Cependant, c'est une mauvaise pratique car la maintenance devient complexe : une partie doit être nettoyée/graissée tous les 6 mois, l'autre non. Standardiser sur un seul revêtement par panneau.

Q5 : Comment puis-je inspecter une barre omnibus pour détecter l'oxydation avant la défaillance ?

R : L'imagerie thermique est la référence. Un joint corrodé affichera une température de surface de 10 à 20 °C plus élevée sous charge nominale. L'inspection visuelle fonctionne également : teinte verdâtre sur le cuivre = corrosion active ; gris/argent terne sur l'étain ou l'argent = patine normale (non problématique). Un balayage thermographique annuel pendant la charge de pointe est recommandé pour les panneaux critiques. Pour connaître les meilleures pratiques en matière d'entretien des équipements électriques, consultez notre liste de contrôle de la maintenance et de l'inspection industrielles.

Q6 : Quel est le coût environnemental de l'étamage ou de l'argenture ?

R : Les processus de placage génèrent des eaux usées nécessitant un traitement, mais la durée de vie prolongée (10 à 20 ans contre 3 à 5 ans pour le cuivre nu) réduit les déchets de matériaux totaux du cycle de vie. Sur 20 ans, les barres omnibus étamées génèrent généralement 40 à 50 % moins de déchets que le remplacement répété du cuivre nu. D'un point de vue de la durabilité, le revêtement des barres omnibus est le bon choix pour les installations à long terme.

Principaux enseignements

- Le cuivre nu commence à 100 % de conductivité mais se dégrade rapidement en cas d'humidité ; utile uniquement pour les applications sèches à court terme ou les configurations temporaires soucieuses du budget.

- Le cuivre étamé est la norme industrielle pour les appareillages de commutation industriels, les énergies renouvelables et les assemblages compatibles avec l'aluminium ; offre une durée de vie de 10 à 15 ans avec un minimum d'entretien à un coût modique.

- Le cuivre argenté est réservé aux applications à courant élevé et à haute fiabilité où l'élévation de température doit être minimisée (appareillage de commutation HT, distribution de centres de données) ou où les contacts glissants nécessitent une résistance à l'usure supérieure.

- La corrosion galvanique est réelle: Ne jamais connecter du cuivre nu à de l'aluminium sans revêtements ni graisse protectrice. L'étamage ou l'argenture est la solution d'ingénierie appropriée.

- Le coût n'est pas le facteur limitant: Une prime de 50 à 100 % pour l'étamage est récupérée au cours des 2 à 3 premières années grâce à l'évitement de la maintenance et à la prévention des défaillances.

- La norme IEC 60947-2 autorise une élévation de température plus élevée pour les contacts plaqués, ce qui peut indirectement permettre une capacité de courant légèrement supérieure, un autre avantage caché de l'investissement dans le revêtement.

Choisissez la fiabilité. Choisissez VIOX.

Chez VIOX Electric, nous fabriquons des barres omnibus conçues selon les normes IEC 60947-2 avec des processus de placage certifiés et un contrôle de qualité rigoureux. Que vous ayez besoin de cuivre nu pour les tests, d'étain pour la fiabilité industrielle ou d'argent pour les infrastructures critiques, VIOX fournit le revêtement que vous spécifiez, soutenu par une expertise technique et des décennies de confiance de l'industrie.

Des questions sur la sélection du revêtement de barre omnibus pour votre application spécifique ? Notre équipe d'ingénieurs est prête à vous aider. Contactez VIOX dès aujourd'hui pour une consultation.