Introduction : La menace silencieuse avant la défaillance

Un inverseur de source automatique (ISA) reste en sommeil dans votre appareillage de commutation, en attente. Lorsque l'alimentation principale tombe en panne et que votre générateur se met en marche, il transfère la charge en quelques millisecondes. C'est alors que 200 ampères traversent des contacts de la taille d'un ongle. Et si ces contacts se sont discrètement dégradés au cours de mois de subtile contamination et de micro-amorçage, ils ne se contenteront pas de transférer, ils se souderont, piégeant indéfiniment votre installation sur l'alimentation du générateur, incapable de revenir au réseau.

Ce scénario se déroule parce que les techniciens voient rarement les signes avant-coureurs. Contrairement à un disjoncteur qui se déclenche visiblement, la défaillance thermique des contacts de l'ISA est invisible jusqu'à ce qu'elle soit catastrophique. Le coupable est la résistance de contact— un phénomène physique que la plupart des équipes de maintenance ne mesurent jamais et que peu comprennent. Ce guide révèle les mécanismes sous-jacents et vous donne une stratégie de diagnostic pratique pour prévenir les défaillances avant qu'elles ne surviennent.

Physique de la résistance de contact : Comprendre les points a

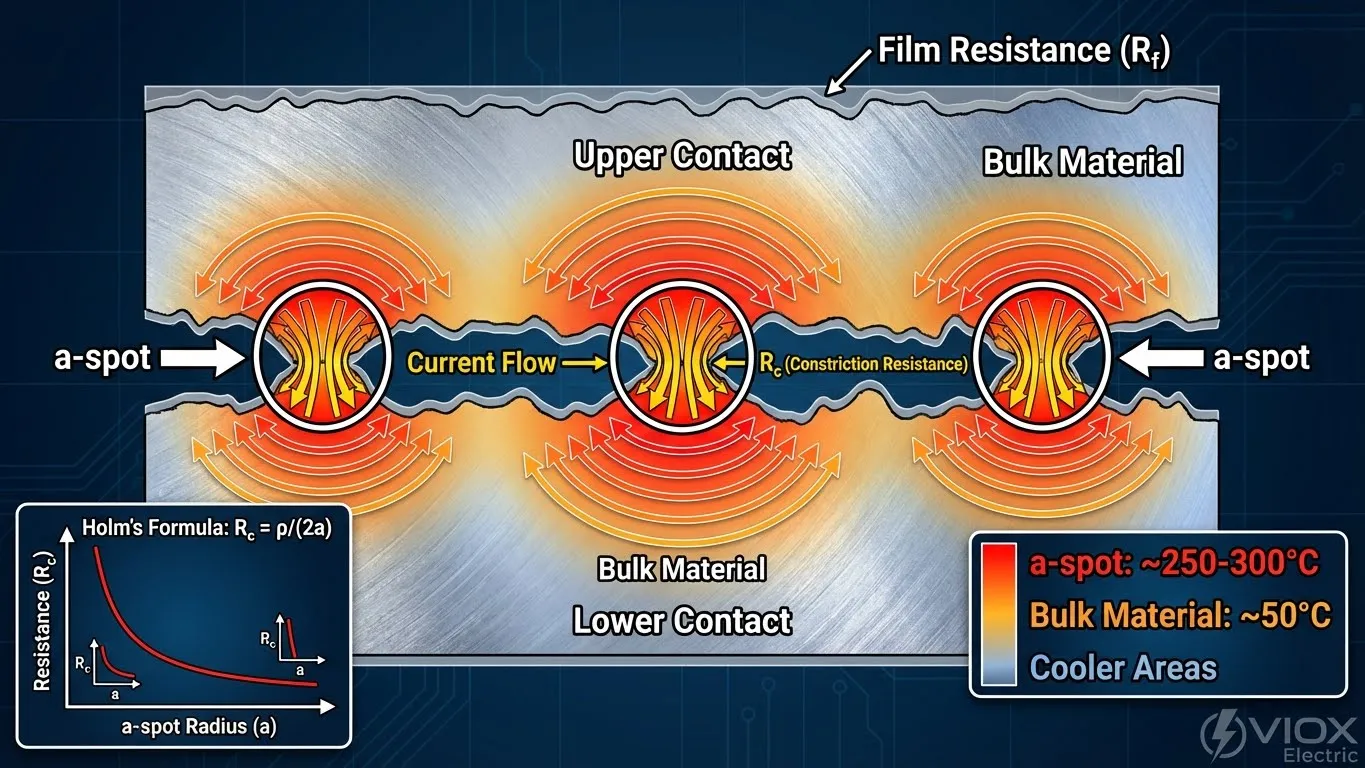

Les contacts électriques ne sont pas lisses, même lorsqu'ils sont polis. Au microscope électronique à balayage, les deux surfaces présentent des pics et des creux irréguliers. Lorsque vous pressez deux contacts l'un contre l'autre, ils ne se touchent qu'aux pics les plus élevés, appelés points a (points d'aspérité). Ces minuscules points de contact peuvent n'occuper que 1 % de la surface de contact apparente.

Pourquoi est-ce important ? Le courant doit se faufiler à travers ces minuscules points a, ce qui provoque une résistance de constriction— une résistance locale bien supérieure à ce que la conductivité globale prévoirait. La relation suit la formule de Holm:

Où 𝜌 est la résistivité du matériau et a est le rayon de chaque point a. Des points plus petits = une résistance plus élevée. Réduisez de moitié le rayon du point a et la résistance quadruple.

En plus de la résistance de constriction, les contacts accumulent de fines couches : sulfure d'argent (provenant du soufre atmosphérique), oxydes, poussière et humidité. Ces couches isolantes ajoutent une résistance de film (R_f), obligeant les électrons à traverser ou à percer la barrière. Ensemble, R_c + R_f peuvent dépasser 100 micro-ohms (µΩ), soit des millions de fois plus que la résistance du fil en vrac.

Le coefficient de température accélère ce problème. Pour l'argent et le cuivre, la résistivité augmente d'environ 0,4 % par degré Celsius. À un point a fonctionnant à 200 °C au-dessus de la température ambiante, la résistivité locale est 30 % plus élevée qu'à température ambiante, ce qui étrangle davantage le flux de courant.

Causes profondes de la surchauffe : Pourquoi les contacts se dégradent

Une résistance de contact élevée n'apparaît pas du jour au lendemain. Il s'agit d'une dégradation progressive due à cinq facteurs convergents :

1. Sulfuration de l'argent

L'argent est un conducteur supérieur, mais le soufre présent dans l'air industriel le transforme en sulfure d'argent (Ag_2S), un isolant. Contrairement à l'oxyde d'argent (qui conduit quelque peu), le sulfure d'argent augmente considérablement la résistance du film. Dans les usines côtières ou chimiques, la sulfuration s'accélère.

2. Piqûres et érosion des contacts

Chaque transfert d'ISA sous charge implique un arc électrique entre les contacts qui se séparent. L'amorçage vaporise des quantités microscopiques de matériau de contact, laissant une surface piquée et rugueuse avec moins de points a et une distribution de force de contact plus faible. Après des milliers de transferts, la surface de contact se dégrade en une texture de gruyère.

3. Connexions desserrées et force de contact réduite

Les vibrations du mécanisme de commutation ou les cycles thermiques (expansion/contraction répétées) peuvent desserrer les boulons ou déformer les ressorts de contact. Une force de contact réduite (F) augmente directement la résistance de constriction (empiriquement, R_c ∝ F^{-1}). Un ressort usé contribue autant au chauffage que la sulfuration.

4. Contamination environnementale

La poussière, les embruns salés (dans les environnements marins) et les chlorures s'infiltrent dans les enceintes, créant des films hygroscopiques qui emprisonnent l'humidité. Ces films agissent comme des isolants, augmentant la résistance du film au-delà des limites acceptables.

5. Lubrification inadéquate

Le mécanisme à solénoïde repose sur une lubrification appropriée pour développer une force de fermeture totale. Un lubrifiant séché ou de la poussière dans les points de pivot réduit la force exercée sur les contacts, imitant une connexion desserrée.

Analyse de l'élévation de température : La boucle de rétroaction

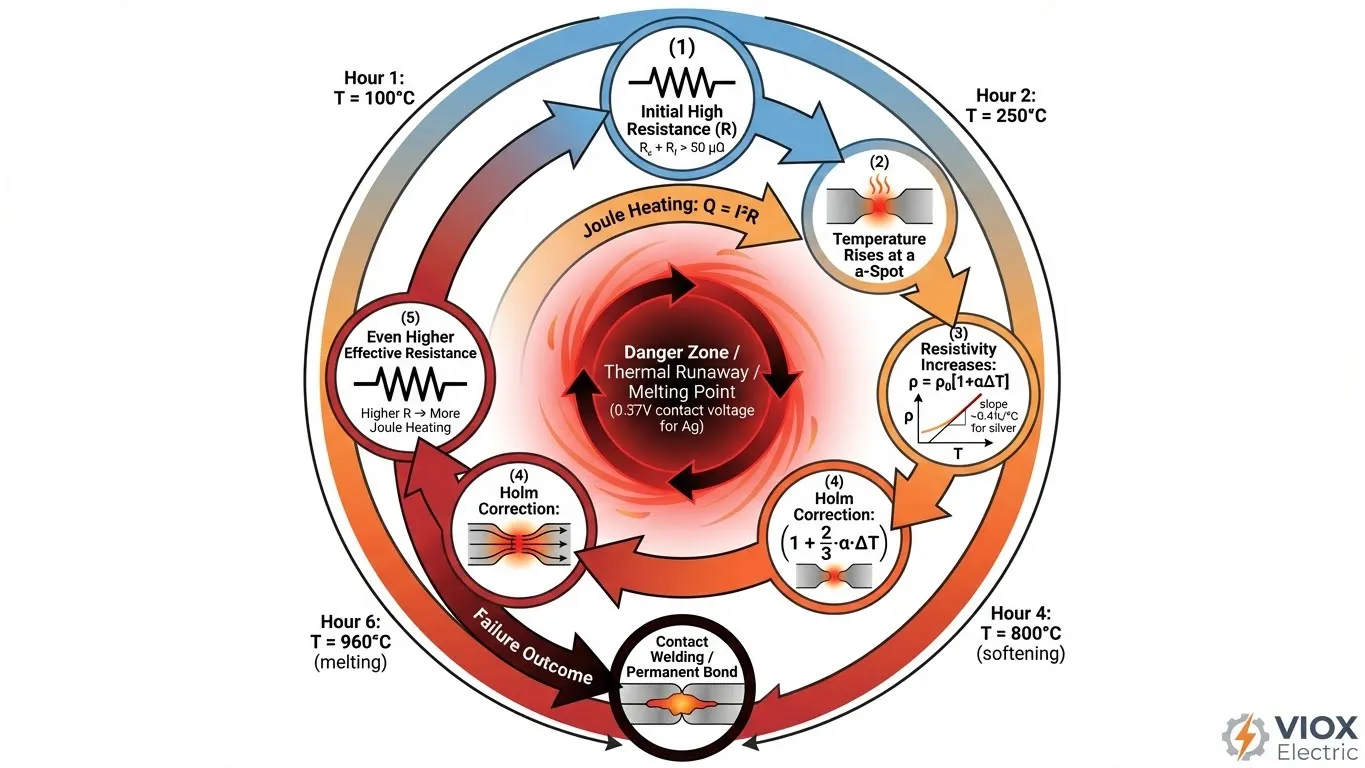

Le processus de chauffage dans les contacts de l'ISA n'est pas linéaire, c'est un système de rétroaction positive qui peut dégénérer en emballement thermique :

Étape 1 : Chauffage Joule

Chaleur générée = Q = I^2 \cdot R_k \cdot t, où I est le courant (ampères), R_k est la résistance de contact et t est le temps. À 200 ampères et une résistance de 50 µΩ, la dissipation de puissance est de 2 watts par paire de contacts, concentrée dans un volume minuscule.

Étape 2 : Élévation de température au point a

Le point a lui-même chauffe plus vite que le conducteur en vrac parce que le courant est confiné. La tension de contact mesurée (U) est directement corrélée à la température du point a via la relation de Wiedemann-Franz: une tension de contact de 0,1 V indique une température du point a d'environ 300 °C.

Étape 3 : La résistance augmente avec la température

Lorsque le point a chauffe, la résistivité du métal augmente (𝜌 = 𝜌_0[1+\alpha\Delta T]). Cela augmente encore la résistance de contact, générant plus de chaleur.

Étape 4 : Emballement thermique

Si aucun mécanisme ne limite la température, la boucle de rétroaction s'accélère. La résistance augmente, le chauffage s'accélère et le point a approche le point de ramollissement du matériau.

Le facteur de correction de Holm

Holm a montré que la résistance effective à haute température augmente d'un facteur de 1 + \frac{2}{3}\alpha(T_{max}-T_0), où le facteur 2/3 tient compte de la température non uniforme dans la zone de constriction. Cela explique pourquoi un contact “ plus chaud ” développe une résistance encore plus élevée que ne le prédisent les modèles linéaires simples.

Tableau comparatif : Seuils de température critiques

| Matériau | Tension de ramollissement | Température de ramollissement (°C) | Tension de fusion | Température de fusion (°C) |

|---|---|---|---|---|

| Argent (Ag) | 0,09 V | ~300 | 0,37 V | 960 (point de fusion du matériau) |

| Cuivre (Cu) | 0,12 V | ~350 | 0,43 V | 1085 |

| Nickel (Ni) | 0,22 V | ~500 | 0,65 V | 1455 |

| Argent-Cadmium | 0,11 V | ~320 | 0,40 V | Dépendant de l'alliage |

Modes de défaillance : De chaud à soudé

Toutes les surchauffes ne se ressemblent pas. Les défaillances sur le terrain suivent des schémas distincts :

Mode 1 : Ramollissement thermique

En dessous du point de fusion mais au-dessus de la tension de ramollissement, le matériau de contact devient plastique. Le point a se déforme, augmentant la surface de contact, ce qui paradoxalement réduit momentanément la résistance. Mais la faiblesse du matériau persiste, et toute vibration provoque des micro-mouvements et des arcs électriques.

Mode 2 : Fonctionnement en monophasé

Si une seule des trois phases se dégrade (fréquent en cas de contamination asymétrique), sa résistance augmente tandis que les autres restent normales. La phase chaude unique transporte moins de courant (résistance plus élevée = courant plus faible), ce qui déséquilibre la charge. Les charges du moteur peuvent surchauffer ou vibrer sous une contrainte monophasée.

Mode 3 : Contact intermittent et formation d'arcs

Une résistance élevée provoque une chute de tension et de la chaleur, déclenchant des micro-arcs à l'interface. Ces événements d'arc rapides ionisent l'air, créant un plasma conducteur, puis les contacts refroidissent et la résistance augmente à nouveau. Ce cycle génère un bruit électromagnétique continu (bourdonnement) et carbonise l'isolation en plastique à proximité, créant un chemin vers la terre ou un court-circuit phase à phase.

Mode 4 : Soudure des contacts

La défaillance la plus catastrophique. Si le point a chauffe au-dessus du point de fusion de l'alliage (généralement une tension de contact de 0,37 V pour l'argent), les deux surfaces fusionnent. L'ATS se retrouve mécaniquement “bloqué” dans la position où la soudure s'est produite, incapable de transférer. L'équipement est maintenant isolé de l'alimentation normale et de l'alimentation du générateur - une défaillance complète.

Méthodes de diagnostic : Comment détecter la surchauffe

Une détection précoce permet de préserver l'équipement et les installations. Trois méthodes fournissent des informations complémentaires :

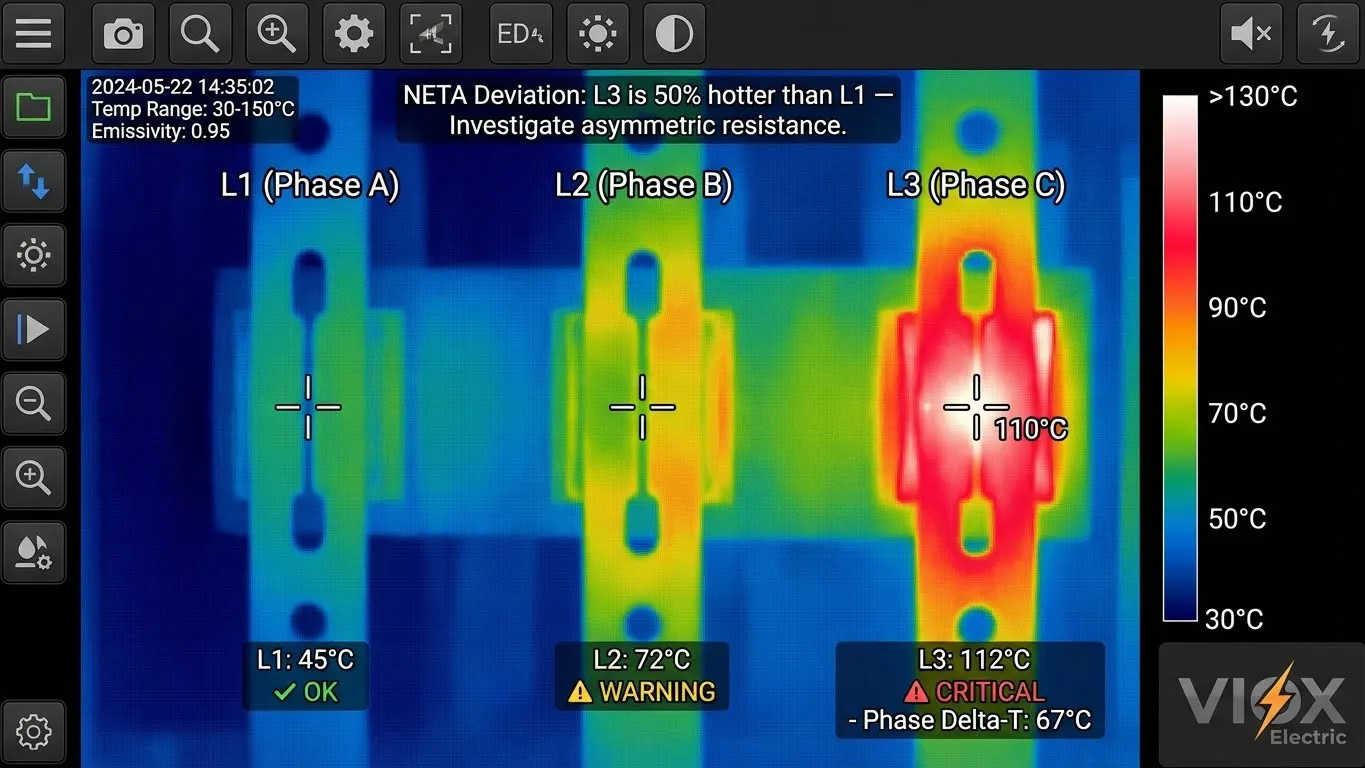

1. Thermographie infrarouge (IR)

Utilisez une caméra thermique lorsque l'ATS est sous charge normale du bâtiment. Comparez les trois phases :

- Variation phase à phase : Les contacts sains présentent une différence 15°C est critique.

- Température absolue : Les contacts ne doivent pas dépasser 50 à 60 °C au-dessus de la température ambiante en régime permanent (une température ambiante typique de 20 °C donne une température de contact maximale de 70 à 80 °C). Une température supérieure à 100 °C sur une phase signale une résistance élevée.

- Calendrier : Effectuez une thermographie mensuelle sur les systèmes de secours critiques.

2. Testeur numérique de faible résistance ohmique (DLRO)

Le DLRO mesure les micro-ohms avec précision (résolution jusqu'à 0,1 µΩ). Testez chaque pôle indépendamment avec au moins 10 ampères de courant :

- Plage saine : 10–50 µΩ par paire de contacts (varie selon la taille de l'ATS et le matériau des contacts)

- Niveau d'alerte : 50–100 µΩ (planifier la maintenance dans les 30 jours)

- Niveau de défaillance : >100 µΩ (remplacer les contacts immédiatement ; ne pas différer)

- Procédure NETA : Mesurez les trois pôles et signalez tout pôle qui s'écarte de >50% de la lecture la plus basse.

3. Inspection visuelle et contrôle du mécanisme

- Surface de contact : La décoloration (ternissement noir pour le sulfure d'argent) indique une résistance de film

- Espace de contact : Mesurez l'espace initial lorsque les contacts sont ouverts ; un espace plus petit que les spécifications d'usine suggère une érosion ou une usure

- Force de fermeture : Actionnez manuellement le mécanisme (hors tension) ; il doit s'engager en douceur avec un “clic” audible. Une action lente suggère des ressorts usés

Tableau de décision de diagnostic

| Observation | Lecture DLRO | IR Delta-T | Action |

|---|---|---|---|

| Contacts décolorés + mécanisme lent | >100 µΩ | >20°C | Remplacez les contacts immédiatement |

| Léger ternissement, mécanisme normal | 50–100 µΩ | 10–15°C | Planifiez la maintenance dans les 30 jours |

| Nettoyez les contacts, lissez le mécanisme | <50 µΩ | <3°C | Poursuivez le fonctionnement normal ; testez à nouveau dans 6 mois |

| Une phase sensiblement plus chaude | Variable | >15°C | Enquêtez sur la charge asymétrique ; vérifiez si la borne est desserrée |

Stratégie de prévention : Intervalles de maintenance et points de référence

Prévenir la surchauffe est beaucoup moins coûteux que de remplacer un ATS défaillant ou de faire face à des temps d'arrêt imprévus. Une approche de maintenance échelonnée équilibre le coût et la fiabilité :

Mensuel (systèmes de secours critiques)

- Testez l'ATS sous banc de charge à 50% du courant nominal tout en surveillant avec une caméra IR

- Documenter les températures de phase ; signaler les tendances à la hausse >5°C/mois

Trimestriel

- Test DLRO de chaque pôle ; comparer aux résultats précédents

- Inspection visuelle de la surface de contact et du mécanisme de fermeture

Chaque année

- Profil de résistance complet au courant nominal (coordonner avec le test de banc de charge)

- Nettoyer les contacts avec de l'alcool isopropylique et de l'air comprimé (si la conception permet un accès sûr)

- Vérifier la tension du ressort selon les spécifications OEM ; remplacer les ressorts si la déflexion est <90% du neuf

Inspection post-transfert (après tout transfert de charge)

- Si l'ATS a transféré pendant une panne de courant réelle, test DLRO dans les 24 heures (les contacts peuvent avoir été micro-soudés)

- Si le transfert s'est produit avec des pics de tension transitoires ou des bruits d'arc, effectuer immédiatement une inspection thermique

Résistance de référence par calibre ATS

| Calibre ATS | Plage saine | Avertissement (déviation de 50 %) | Défaillance |

|---|---|---|---|

| 100 A | 15–40 µΩ | >60 µΩ | >100 µΩ |

| 400 A | 10–30 µΩ | >45 µΩ | >80 µΩ |

| 1200 A | 8–25 µΩ | >35 µΩ | >60 µΩ |

Foire Aux Questions

Q : À quelle fréquence dois-je vérifier la résistance de contact ?

R : Pour les installations avec des tests d'exercice mensuels du générateur, vérifiez les lectures DLRO à chaque test. Pour les systèmes en veille uniquement (sans exercice régulier), effectuez un DLRO annuellement et un scan IR tous les 6 mois. Après tout transfert de charge réel, testez dans les 24 heures.

Q : Puis-je nettoyer les contacts corrodés pour les restaurer ?

R : Un léger ternissement peut être soigneusement nettoyé avec de l'alcool isopropylique et une brosse douce, mais uniquement si la conception de l'ATS permet un accès sûr aux contacts. Les piqûres ou l'érosion profondes nécessitent un remplacement. Le nettoyage seul ne restaure pas la géométrie des points a perdue à cause de l'arc.

Q : Quelle est la différence entre “ résistance de contact ” et “ chute de tension de contact ” ?

R : Chute de tension de contact (mesurée en volts) = résistance × courant. À 200 A à travers 50 µΩ, la chute est de 0,01 V. Mesurez la chute de tension aux bornes de la paire de contacts sous charge, puis divisez par le courant pour calculer la résistance. Les caméras IR mesurent la conséquence thermique de cette chute de tension.

Q : Pourquoi certaines phases chauffent-elles plus que d'autres ?

R : Contamination asymétrique, force de contact inégale (ressort usé sur un pôle) ou bornes desserrées sur une phase. Si une phase est constamment 10 °C+ plus chaude, vérifiez une charge asymétrique (un seul gros moteur) ou une cosse desserrée sur cette phase.

Q : Quand les contacts doivent-ils être remplacés ou remis à neuf ?

R : Remplacez si la résistance dépasse 100 µΩ, que la tension de fusion est approchée (chute de contact >0,35 V) ou que les piqûres couvrent >30 % de la surface de contact. La remise à neuf (replaquage ou rectification) n'est intéressante que pour les jeux de contacts d'une valeur >2 000 $ et présentant une résistance <50 µΩ sans piqûres.

Conclusion

La résistance de contact dans les équipements ATS n'est pas un mystère. C'est de la physique : prévisible et mesurable. Armée d'une caméra infrarouge et d'un multimètre DLRO, toute équipe de maintenance peut détecter la dégradation des mois avant la panne. La physique que vous avez apprise ici se traduit directement en chiffres : comparez vos lectures DLRO aux plages saines, suivez les tendances et remplacez les contacts lorsqu'ils dépassent le seuil de défaillance. L'alimentation de secours de votre installation en dépend.

Pour plus de conseils sur la sélection et le dépannage des ATS, reportez-vous à notre guide complet Guide de dépannage ATS et Méthode de sélection ATS en 3 étapes. Si vous étudiez également les procédures générales de maintenance électrique, notre Liste de contrôle de la maintenance des contacteurs industriels couvre des principes de diagnostic similaires applicables à d'autres équipements de commutation.