Introducere

Asigurarea calității fabricării întrerupătoarelor miniaturale a devenit din ce în ce mai critică pe măsură ce standardele de siguranță electrică se înăspresc și cererea pieței pentru o protecție fiabilă a circuitelor crește. Asigurarea calității în producție este un proces sistematic care garantează că produsele îndeplinesc standardele specificate și așteptările clienților, iar acest principiu este deosebit de vital pentru întrerupătoarele de circuite miniaturale, având în vedere rolul lor critic pentru siguranță în sistemele electrice.

Instalațiile electrice moderne depind de MCB pentru a asigura atât protecția la suprasarcină, cât și la scurtcircuit. Întrerupătoarele magnetice sunt proiectate să se declanșeze în timpul unei suprasarcini sau al unui scurtcircuit pentru a proteja împotriva defecțiunilor electrice și a defecțiunilor echipamentelor, servind ca întrerupătoare electrice acționate automat. Atunci când aceste dispozitive cedează, consecințele pot varia de la deteriorarea echipamentelor la pericol de incendiu și vătămare corporală.

Acest ghid cuprinzător examinează practicile esențiale de asigurare a calității în fabricarea MCB, ajutând profesioniștii din domeniul electric, managerii de achiziții și specialiștii în controlul calității să identifice ceea ce trebuie să caute atunci când evaluează standardele de calitate și de fabricație ale întrerupătoarelor de circuite miniaturale.

Înțelegerea standardelor de calitate pentru fabricarea MCB

Cadrul standardelor internaționale

IEC 60898 și IEC 60947-2 formează coloana vertebrală a standardelor de calitate MCB la nivel global. IEC 60898-1 se referă la aplicațiile rezidențiale cu cerințe adaptate pentru utilizatorii non-tehnici, în timp ce IEC 60947-2 reglementează întrerupătoarele pentru aplicații industriale. Înțelegerea acestor standarde este esențială pentru asigurarea eficientă a calității.

Cerințe standard cheie:

- IEC 60898-1: Proiectat pentru aplicații rezidențiale și comerciale de până la 125A

- IEC 60947-2: Acoperă aplicațiile industriale cu un domeniu de aplicare mai larg și caracteristici reglabile

- Clasificări ale gradului de poluare: Cerințe diferite de toleranță la mediu

- Standarde de capacitate de întrerupere: Capacități specifice de întrerupere a curentului de defect

Cerințe regionale de conformitate

Produsele trebuie să fie conforme cu standardele mondiale de produs, inclusiv IEC, UL și CSA, în funcție de piețele țintă. Această conformitate multistandard adaugă complexitate, dar asigură o acceptare mai largă pe piață.

Standardele regionale includ:

- America de Nord: UL 489, CSA C22.2 No. 5

- Europa: EN 60898-1, EN 60947-2

- Asia-Pacific: Diverse adoptări naționale ale standardelor CEI

- Piețe emergente: Adesea urmează IEC cu modificări locale

Componente critice și puncte de control al calității

Sistem de protecție termică

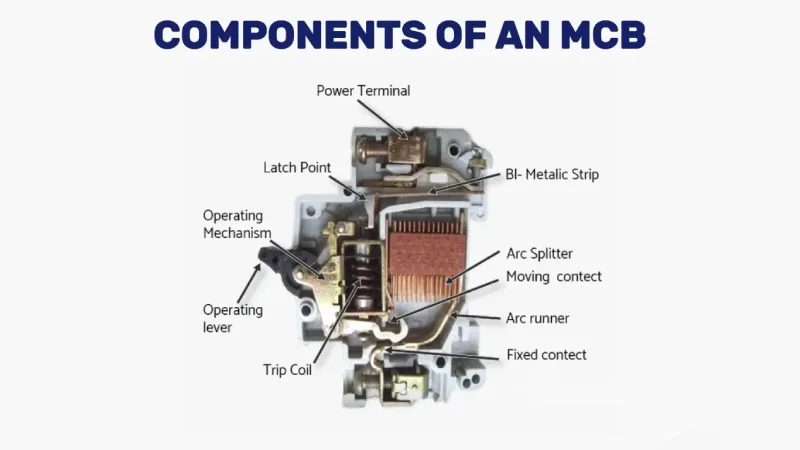

Sistemul de protecție termică utilizează o bandă bimetalică pentru detectarea suprasarcinii. Atunci când există o suprasarcină, fluxul de curent crescut încălzește bimetalul, determinându-l să se îndoaie și să declanșeze întrerupătorul, timpul de declanșare variind invers cu intensitatea curentului.

Puncte de control al calității:

- Compoziție bimetalică: Verificați selecția corectă a aliajului și tratamentul termic

- Acuratețea calibrării: Asigurați-vă că curbele de declanșare îndeplinesc specificațiile IEC

- Stabilitatea la temperatură: Testarea performanței în intervalul de temperatură de funcționare

- Caracteristici de îmbătrânire: Validarea stabilității pe termen lung a răspunsului termic

Sistem de protecție magnetică

Unitatea de declanșare magnetică protejează împotriva scurtcircuitelor, curentul ridicat creând un câmp magnetic care atrage armătura mobilă și deschide contactele în 0,5 milisecunde.

Factori critici de calitate:

- Proiectarea bobinei: Grosimea firului și numărul de spire adecvate pentru puterea câmpului magnetic

- Precizia armăturii: Spațiere exactă a spațiilor pentru caracteristici de declanșare constante

- Timp de răspuns: Verificarea răspunsului de sub milisecunde la curenții de defect

- Toleranța de calibrare: Precizia punctului de declanșare magnetic în ±10%

Sistem de stingere a arcului

Întrerupătoarele de joasă tensiune utilizează tobogane de arc - stive de plăci metalice paralele izolate reciproc care împart și răcesc arcul, numărul de plăci depinzând de capacitatea de scurtcircuit și de tensiunea nominală.

Puncte de evaluare a calității:

- Proiectarea toboganului cu arc: Spațierea corectă a plăcilor și materialele de izolare

- Materiale de contact: Contacte realizate din cupru sau aliaje de cupru, aliaje de argint și alte materiale foarte conductoare

- Configurația arcului: Ghidare eficientă a arcului în camera de stingere

- Integritatea izolației: Testarea rezistenței dielectrice a materialelor din camera arcului electric

Mecanism mecanic de funcționare

Sistemul mecanic trebuie să funcționeze fiabil în toate condițiile, menținând în același timp o presiune și o aliniere precise a contactului.

Criterii de inspecție:

- Presiunea de contact: Forță adecvată pentru o conexiune cu rezistență redusă

- Forța de operare: Funcționare manuală în limitele specificate

- Testarea rezistenței: 5 operațiuni ciclice între pornire și oprire trebuie să fie flexibile și fiabile, fără fenomen de blocaj și alunecare

- Calitatea materialelor: Proprietățile oțelului pentru arcuri și durabilitatea componentelor din plastic

Cerințe esențiale de testare

Protocoale de testare termică

Testarea include teste de întârziere la niveluri de curent de 1,13In, 1,45In și 2,55In, verificând dacă întrerupătorul se declanșează în ferestrele de timp specificate în conformitate cu standardele IEC 60898.

Secvența de testare standard:

- 1.13 În test: Verificați să nu se declanșeze în decurs de 1 oră

- 1.45 În test: Confirmați declanșarea în limitele curbei timp-curent

- 2.55 În testare: Validarea unui răspuns mai rapid la o suprasarcină mai mare

- Test de creștere a temperaturii: Monitorizați temperaturile componentelor sub sarcină

Cerințe de testare magnetică

Testarea implică un curent convențional fără declanșare (Int) urmat de un curent convențional cu declanșare (It) în decurs de 5 secunde.

Parametrii de testare:

- Declanșare instantanee: Verificați dacă protecția magnetică funcționează în conformitate cu specificațiile

- Performanță la scurtcircuit: Testarea capacității de rupere în condiții de defect maxim

- Testarea selectivității: Asigurați coordonarea corespunzătoare cu dispozitivele din amonte

- Întreruperea arcului: Validează stingerea completă a arcului în timpul specificat

Testarea performanțelor electrice

Testul de rezistență la tensiune de putere-frecvență: Inspecția performanței include, printre altele, testul de rezistență la tensiune la frecvența de putere, toate testele făcând referire la standardul GB10963 și IEC60898.

Suită de teste cuprinzătoare:

- Rezistența de izolare: Minim 5MΩ între poli și la pământ

- Rezistență dielectrică: Rezistă la tensiunile de testare specificate fără defectare

- Rezistență la contact: Rezistență scăzută și stabilă în interfața de contact

- Creșterea temperaturii: Componentele rămân în limitele termice sub sarcină

Lista de verificare a inspecției calității

Inspecție vizuală și dimensională

Examinarea aspectului constituie prima linie de evaluare a calității. Verificarea include examinarea aspectului, inspecția externă și internă a materialelor principale, funcționarea mecanică și inspecția performanței.

Puncte de inspecție vizuală:

- Integritatea carcasei: Fără fisuri, deformări sau defecte de material

- Legibilitatea marcajelor: Marcaje clare de evaluare și certificare

- Starea terminalului: Filetare și suprafețe de contact corespunzătoare

- Asamblare internă: Plasarea și fixarea corectă a componentelor

Evaluarea calității materialelor

Inspecția internă a materialului principal asigură conformitatea calității componentelor cu specificațiile.

Verificarea materialului:

- Materiale de contact: Verificați compoziția și grosimea aliajului de argint

- Materiale pentru toboganul arcului: Confirmați proprietățile corespunzătoare ale materialului izolant

- Materiale pentru carcasă: Validarea proprietăților ignifuge și mecanice

- Metale interne: Verificați conținutul de cupru și specificațiile aliajului

Lista de verificare a testării funcționale

Matricea de testare a performanței:

| Tip de test | Parametru | Standard | Criterii de trecere |

|---|---|---|---|

| Călătorie termică | 1.13 In | IEC 60898 | Nicio călătorie în 1 oră |

| Călătorie termică | 1.45 In | IEC 60898 | Călătorie în interiorul curbei |

| Călătorie termică | 2.55 In | IEC 60898 | Călătorie în interiorul curbei |

| Călătorie magnetică | Instantanee | IEC 60898 | Declanșare < 0,1 secunde |

| Tensiune de rezistență | 2.5kV | IEC 60898 | Nici o defalcare |

| Funcționare mecanică | 10.000 de cicluri | IEC 60898 | Funcționare fiabilă |

Teste de mediu

Validarea condițiilor de funcționare:

- Domeniu de temperatură: funcționare între -25°C și +55°C

- Rezistență la umezeală: 95% RH fără condensare

- Toleranță la vibrații: Tensiuni de transport și instalare

- Grad de poluare: Adecvat pentru mediul de instalare

Defecte comune de fabricație

Defecte critice (impact asupra siguranței)

Defecte ale șnecului arcului: Materialul niturilor și carcasa trebuie să reziste la energia arcului produs în timpul întreruperii curentului pentru a preveni pericolele sau deteriorarea MCB.

Aspecte critice de urmărit:

- Întrerupere insuficientă a arcului electric: Proiectare insuficientă a jgheabului cu arc electric

- Sudură prin contact: Materiale de contact slabe care duc la eșecul deschiderii

- Căderea izolației: Rezistență dielectrică compromisă

- Legare mecanică: Eșecul mecanismului de funcționare sub sarcină

Defecte majore (impactul asupra performanței)

Probleme de calibrare: O foaie bimetalică de înaltă calitate este utilizată în MCB-urile de bună calitate, iar MCB-urile de bună calitate se vor declanșa imediat în caz de suprasarcină.

Preocupări majore privind calitatea:

- Abatere de la curba de deplasare: În afara benzilor de toleranță acceptabile

- Rezistența la contact: Mai mare decât limitele specificațiilor

- Forța de operare: Este necesară o forță excesivă de operare manuală

- Instabilitatea temperaturii: Variația caracteristicilor în funcție de temperatură

Defecte minore (cosmetice/documentare)

Aspectul și problemele de marcare:

- Finisaj de suprafață: Zgârieturi sau decolorare (nefuncțional)

- Calitatea marcării: Etichete de rating decolorate sau nealiniate

- Ambalare: Deteriorări minore ale ambalajului care nu afectează produsul

- Documentație: Fișe tehnice lipsă sau incorecte

Cadrul de evaluare a furnizorilor

Evaluarea capacității de producție

Sistemul de management al calității: Implementarea unui sistem de management al calității bine structurat, cum ar fi ISO 9001, oferă un cadru pentru menținerea și îmbunătățirea calității, definind procesele, responsabilitățile și controalele.

Criterii de evaluare:

- Certificare ISO 9001: Certificare actuală și adecvată domeniului de aplicare

- Testare IEC 17025: Capacități interne de testare acreditate

- Controlul producției: Implementarea controlului statistic al proceselor

- Sisteme de trasabilitate: Capacități de urmărire a componentelor și proceselor

Verificarea competenței tehnice

Capacitatea de proiectare și dezvoltare:

- Resurse de inginerie: Ingineri electrici calificați în cadrul personalului

- Echipamente de testare: Sisteme de testare concepute pentru a respecta standardele internaționale pentru testarea de rutină și controlul calității a răspunsului termic și magnetic al MCB

- Cunoștințe privind conformitatea: Înțelegerea standardelor aplicabile

- Îmbunătățirea continuă: Dovezi ale îmbunătățirii continue a calității

Managementul lanțului de aprovizionare

Controlul calității componentelor:

- Calificarea furnizorilor: Liste de furnizori aprobați și audit

- Inspecție la sosire: Verificarea materiilor prime și a componentelor

- Certificarea materialelor: Documentarea corespunzătoare a proprietăților materialelor

- Controlul modificărilor: Procese formale de modificare a proiectului sau a furnizorului

Cele mai bune practici de implementare

Controlul calității intrărilor

Strategia de eșantionare pentru inspecție: Eșantionarea AQL standard în industrie presupune selectarea dimensiunilor eșantioanelor pe baza unor orientări statistice, verificarea numărului specificat de defecte admisibile în trei categorii: minore, majore și critice.

Implementarea celor mai bune practici:

- Planuri de eșantionare AQL: Eșantionare adecvată pentru mărimea loturilor

- Inspecția primului articol: Evaluarea aprofundată a producției inițiale

- Testarea loturilor: Eșantionare reprezentativă a fiecărui ciclu de producție

- Tabele de bord ale furnizorilor: Urmărirea continuă a performanței

Monitorizarea calității proceselor

Controale în curs de desfășurare:

- Controlul statistic al proceselor: Monitorizarea în timp real a parametrilor cheie

- Randamentul la prima trecere: Urmărirea parametrilor de eficiență a producției

- Analiza ratei defectelor: Identificarea problemelor recurente

- Sisteme de acțiune corectivă: Rezolvarea sistematică a problemelor

Documentație și trasabilitate

Managementul înregistrărilor calității:

- Certificate de testare: Documentație completă a tuturor testelor

- Înregistrări de calibrare: Starea și istoricul calibrării echipamentelor

- Rapoarte de neconformitate: Gestionarea sistematică a problemelor de calitate

- Feedback-ul clienților: Integrarea datelor privind performanța pe teren

Îmbunătățirea continuă

Programul de îmbunătățire a calității:

- Analiza defecțiunilor: Investigarea cauzelor principale ale eșecurilor pe teren

- Reviziile de proiectare: Evaluarea periodică a performanței produsului

- Actualizări tehnologice: Integrarea de materiale și procese îmbunătățite

- Programe de formare: Educație continuă pentru personalul de calitate

Concluzie

Asigurarea calității în fabricarea întrerupătoarelor magnetice necesită o abordare cuprinzătoare care să includă respectarea standardelor, calitatea componentelor, rigurozitatea testelor și procesele de inspecție sistematică. Natura critică de siguranță a întrerupătoarelor de circuit miniaturale impune producătorilor și cumpărătorilor să mențină cele mai înalte standarde de calitate.

Principalele concluzii:

Pentru producători:

- Implementarea unui sistem de management al calității robust, aliniat la standardele ISO 9001 și IEC

- Investiți în echipamente de testare și programe de calibrare adecvate

- Stabilirea unei calificări și monitorizări cuprinzătoare a furnizorilor

- Menținerea documentației detaliate și a sistemelor de trasabilitate

Pentru cumpărători:

- Elaborarea specificațiilor detaliate privind calitatea pe baza standardelor IEC

- Implementarea protocoalelor adecvate de eșantionare și inspecție AQL

- Evaluați capacitățile de producție și certificările furnizorilor

- Stabilirea unor sisteme continue de monitorizare a calității și de feedback

Pentru profesioniștii în domeniul calității:

- Rămâneți la curent cu evoluția standardelor IEC și a cerințelor regionale

- Concentrarea asupra aspectelor critice de siguranță în timp ce se gestionează costurile generale de calitate

- Implementarea unor abordări bazate pe date pentru monitorizarea și îmbunătățirea calității

- Construirea unor parteneriate puternice cu furnizorii, bazate pe angajamentul reciproc privind calitatea

Investiția în asigurarea globală a calității producției MCB se plătește prin reducerea defecțiunilor pe teren, îmbunătățirea performanțelor de siguranță și consolidarea încrederii clienților. Pe măsură ce sistemele electrice devin din ce în ce mai complexe și cerințele de siguranță din ce în ce mai stricte, importanța asigurării riguroase a calității în fabricarea MCB va continua să crească.

Înrudite

Cei mai importanți 10 producători de MCB care domină piața globală în 2025

Cum să selectați bara de distribuție potrivită pentru MCB

RCD vs. MCB: Înțelegerea principalelor diferențe în dispozitivele de protecție electrică

Top 5 greșeli de evitat la instalarea barelor de distribuție MCB