Introduction

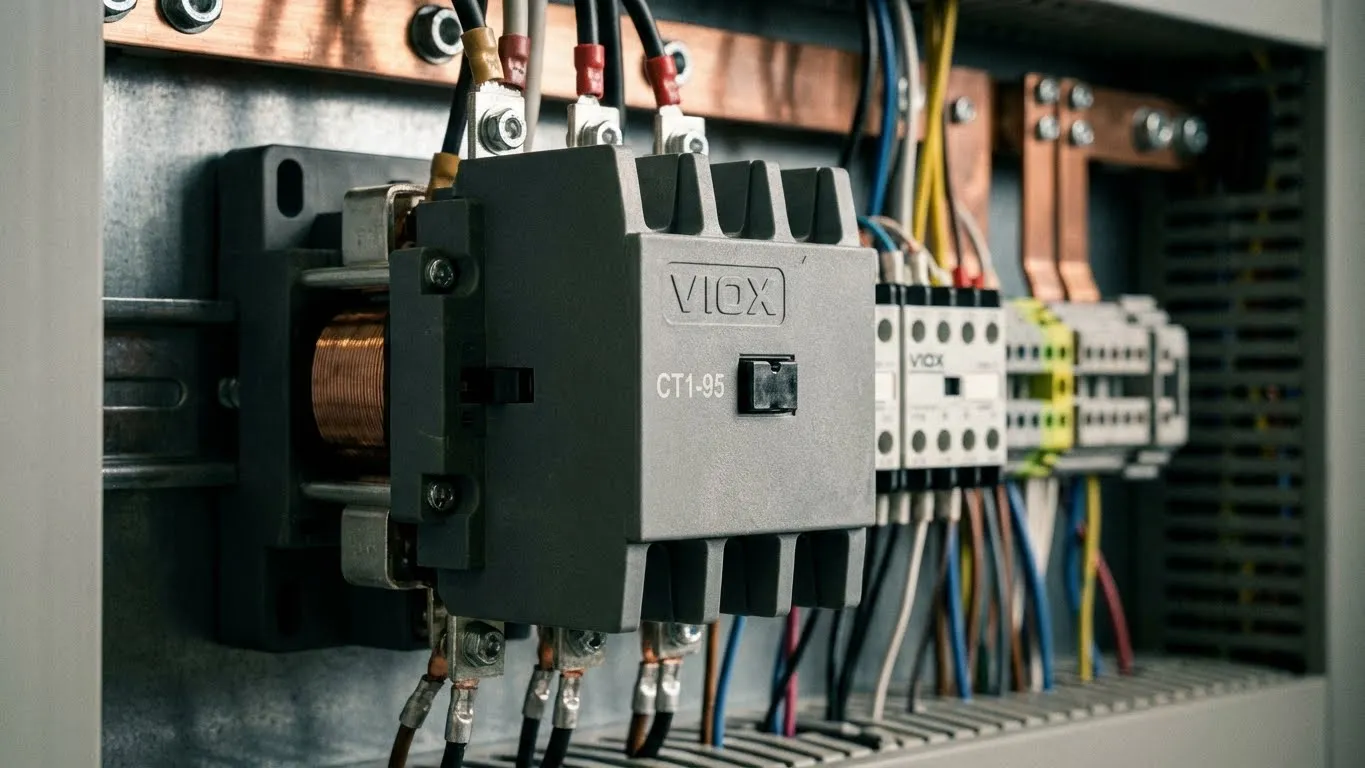

Imaginez ceci : vous êtes devant un moteur industriel de 50 chevaux à 3 heures du matin, et la production est à l'arrêt. Le chef d'usine vous met la pression, et vous devez diagnostiquer le problème rapidement. Vous vérifiez le disjoncteur (il est bon), inspectez le câblage (pas de problème), et puis vos yeux se posent sur un petit appareil rectangulaire qui bourdonne près du panneau de commande. C'est votre contacteur, et il pourrait bien être le coupable de votre crise d'arrêt de production à 10 000 $ de l'heure.

Si vous vous êtes déjà demandé ce que fait réellement cette mystérieuse boîte, ou pourquoi chaque système de commande de moteur semble en avoir une, vous êtes au bon endroit. Ce guide complet démystifiera le contacteur électrique, expliquera son fonctionnement et vous montrera pourquoi il s'agit de l'un des composants les plus critiques, mais souvent négligés, des systèmes électriques modernes.

Réponse rapide : Qu'est-ce qu'un Contacteur?

Un contacteur est un interrupteur électromécanique conçu pour établir et interrompre à plusieurs reprises des circuits électriques transportant des charges de courant élevées. Contrairement aux interrupteurs manuels, les contacteurs utilisent la force électromagnétique pour contrôler le flux de puissance à distance, ce qui les rend essentiels pour la commande de moteurs, les systèmes HVAC, l'automatisation industrielle et toute application nécessitant une commutation sûre et fiable de charges électriques importantes (généralement de 9 A à 800 A et plus).

Qu'est-ce qu'un contacteur ? Définition étendue

À la base, un contacteur est un relais spécialisé conçu pour gérer les circuits électriques de forte puissance, ceux qui détruiraient instantanément un interrupteur ou un relais standard. Considérez-le comme le cheval de trait des systèmes de commande électrique, capable de commuter des courants allant de 9 ampères à plus de 800 ampères, des milliers de fois par jour, pendant des années.

Le principe fondamental derrière chaque contacteur est la commutation électromagnétique. Lorsque vous appliquez un signal de commande basse tension (généralement 24 V, 110 V ou 230 V) à la bobine du contacteur, cela génère un champ magnétique qui tire physiquement les contacts métalliques ensemble, complétant le circuit et permettant à la puissance de circuler vers votre charge, qu'il s'agisse d'un moteur, d'un élément chauffant, d'un système d'éclairage ou d'une machine industrielle.

Voici ce qui différencie les contacteurs des interrupteurs ordinaires : ils sont conçus pour des cycles de service continus dans des conditions difficiles. Les contacteurs industriels fonctionnent régulièrement dans des environnements avec des températures extrêmes, des vibrations, de la poussière et du bruit électrique. Ils disposent de systèmes avancés de suppression d'arc pour interrompre en toute sécurité les courants pendant la commutation, empêchant ainsi les arcs électriques dangereux qui pourraient souder les contacts ensemble ou provoquer des incendies.

Le terme “ contacteur ” lui-même dérive de la fonction principale de l'appareil : établir et interrompre le contact entre les conducteurs électriques. Les contacteurs magnétiques modernes ont considérablement évolué depuis leur invention au début des années 1900, mais le principe électromagnétique de base reste inchangé. Selon les normes CEI 60947-4, les appareils commutant plus de 15 ampères ou des circuits d'une puissance nominale supérieure à quelques kilowatts sont classés comme contacteurs, ce qui les distingue des relais de faible puissance.

En termes pratiques, les contacteurs servent d“” interrupteur marche/arrêt » pour les équipements trop puissants pour être contrôlés directement. Sans contacteurs, vous auriez besoin d'énormes interrupteurs manuels, dangereux à utiliser et sujets aux pannes, ou vous seriez obligé de faire passer un câblage haute tension directement aux panneaux de commande, créant ainsi de graves risques pour la sécurité. Les contacteurs résolvent ces deux problèmes en permettant un contrôle sûr et à distance des charges lourdes à l'aide de signaux basse tension.

Comment fonctionne un contacteur ?

Comprendre le principe de fonctionnement d'un contacteur nécessite de plonger dans la physique de l'électromagnétisme, en particulier la loi de Faraday sur l'induction électromagnétique. Ne vous inquiétez pas, nous resterons pratiques.

Le processus de commutation électromagnétique

Étape 1 : Excitation de la bobine

Lorsque vous fermez un interrupteur de commande (ou qu'une sortie PLC s'active), le courant électrique circule à travers la bobine électromagnétique du contacteur. Cette bobine est constituée de milliers de spires de fil de cuivre isolé enroulées autour d'un noyau de fer laminé. Lorsque le courant traverse la bobine, il génère un champ magnétique selon la règle de la main droite : le flux magnétique (Φ) est directement proportionnel au courant (I) et au nombre de spires de la bobine (N) :

Φ = N × I / R_magnétique

Où R_magnétique est la réluctance magnétique du matériau du noyau.

Étape 2 : Attraction de l'armature

Le champ magnétique crée une force d'attraction puissante qui tire l'armature mobile (une plaque métallique à ressort) vers le noyau de fer fixe. La force générée est proportionnelle au carré de la densité de flux magnétique :

F = B² × A / (2μ₀)

Où B est la densité de flux, A est la surface de la face polaire et μ₀ est la perméabilité de l'air.

Étape 3 : Fermeture des contacts

Lorsque l'armature se déplace, elle pousse mécaniquement les contacts mobiles en contact ferme avec les contacts fixes. La pression de contact est essentielle : trop faible et vous obtenez un arc électrique ; trop forte et vous accélérez l'usure. Les pressions de contact typiques varient de 0,5 à 2,0 N/mm² selon le courant nominal.

Étape 4 : Flux de courant

Avec les contacts fermés, le courant de pleine charge circule à travers les bornes d'alimentation principales (généralement étiquetées L1/L2/L3 à T1/T2/T3 pour les applications triphasées). La résistance de contact doit être minimale, généralement inférieure à 1 milliohm pour les grands contacteurs, afin d'éviter un échauffement excessif.

Étape 5 : Désexcitation

Lorsque le circuit de commande s'ouvre, le courant cesse dans la bobine et le champ magnétique s'effondre. Un mécanisme à ressort (ou la gravité dans certaines conceptions) repousse immédiatement l'armature à sa position ouverte, séparant les contacts. Cette séparation mécanique doit surmonter toute tendance des contacts à se souder ensemble en raison de l'énergie de l'arc.

Suppression d'arc : Le défi caché

C'est là que les contacteurs deviennent intéressants. Lorsque vous coupez une charge inductive comme un moteur, le champ magnétique qui s'effondre dans les enroulements du moteur génère une pointe de haute tension qui tente de maintenir le flux de courant à travers les contacts qui s'ouvrent. Cela crée un arc électrique—essentiellement un canal plasma conduisant le courant à travers l'air.

Pour les contacteurs AC :

La suppression d'arc est plus facile car le courant alternatif traverse naturellement zéro 100 ou 120 fois par seconde (pour les systèmes 50 Hz ou 60 Hz). Les contacteurs utilisent des chambres d'extinction d'arc, des plaques métalliques isolées qui allongent et refroidissent l'arc, l'éteignant au passage par zéro.

Pour les contacteurs DC :

Les arcs DC n'ont pas de passages par zéro, ce qui les rend beaucoup plus difficiles à éteindre. Les contacteurs DC utilisent des bobines de soufflage magnétique qui génèrent un champ magnétique perpendiculaire à l'arc, le poussant physiquement dans des chambres d'extinction d'arc où il est étiré et refroidi jusqu'à ce qu'il se rompe.

L'énergie dissipée dans un arc peut être calculée comme :

E_arc = 0,5 × L × I²

Où L est l'inductance du circuit et I est le courant au moment de l'interruption.

C'est pourquoi les contacteurs sont classés par catégorie d'utilisation (AC-1, AC-3, AC-4, etc.) : chaque catégorie spécifie le courant maximal que le contacteur peut interrompre en toute sécurité dans des conditions de charge spécifiques.

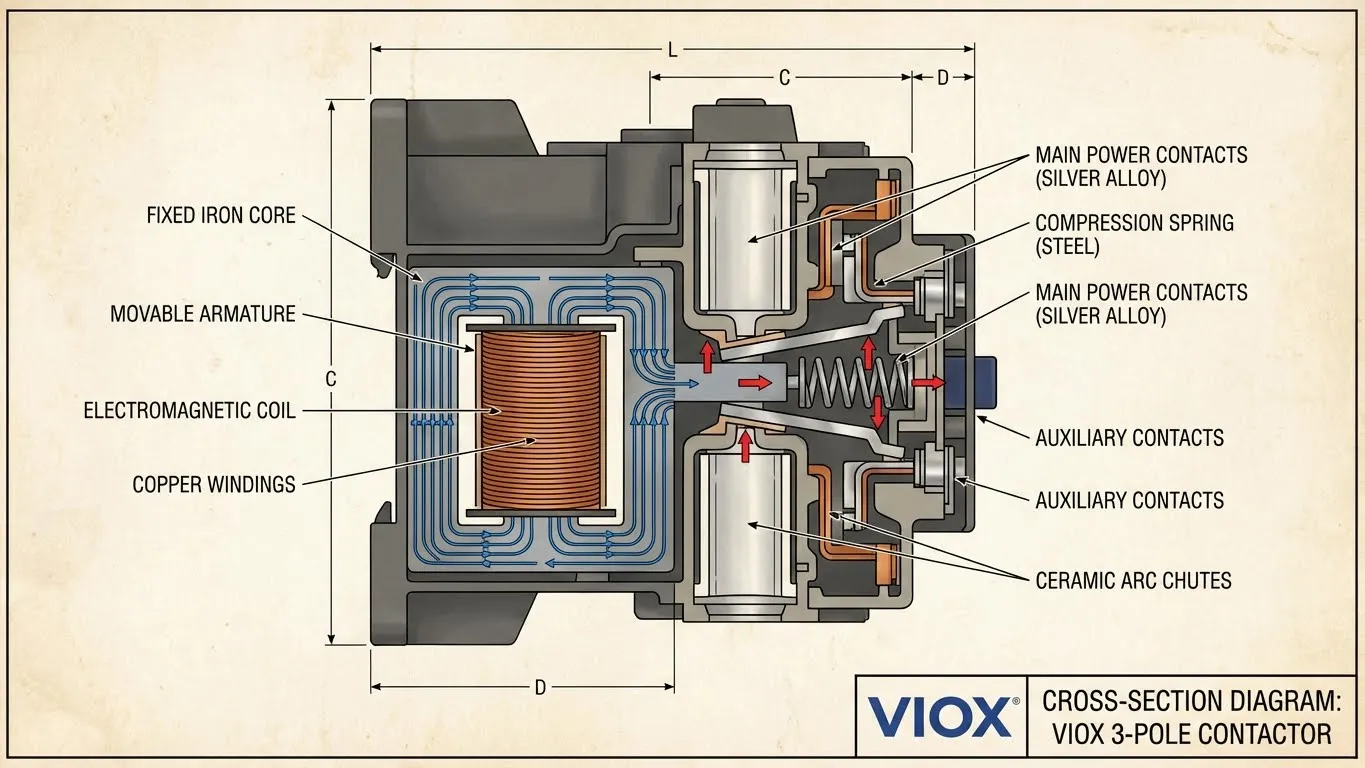

Anatomie d'un contacteur : 8 composants essentiels

Disséquons un contacteur pour comprendre ce qui le fait fonctionner. Chaque contacteur, d'un modèle compact de 9 A à une bête industrielle massive de 800 A, contient ces huit composants essentiels :

1. Bobine électromagnétique (Le cœur)

La bobine est la source d'alimentation du contacteur. Elle se compose généralement de :

- 1 000 à 3 000 spires de fil de cuivre émaillé (plus de spires = besoin de courant plus faible)

- Noyau de fer laminé (pour AC) ou noyau en acier massif (pour DC) pour concentrer le flux magnétique

- Classe d'isolation (généralement Classe F/155 °C ou Classe H/180 °C) pour résister à la chaleur

- Résistance de la bobine de 100 à 500 Ω pour les bobines AC, 50 à 200 Ω pour les bobines DC

Pro Tip: Mesurez toujours la résistance de la bobine lors du dépannage. Une bobine court-circuitée affiche une résistance proche de zéro ; une bobine ouverte affiche une résistance infinie.

2. Contacts de puissance principaux (Le muscle)

Ces contacts transportant le courant sont l'extrémité opérationnelle du contacteur :

- Matériau de contact : Oxyde d'argent-cadmium (AgCdO) pour usage général, argent-nickel (AgNi) pour service de commutation élevé, ou alliages de tungstène pour les applications DC

- Configuration des contacts : Unipolaire (1P), bipolaire (2P), tripolaire (3P) ou tétrapolaire (4P) selon l'application

- Pression de contact : À ressort pour maintenir une force de 0,5 à 2,0 N/mm²

- Résistance de contact : Inférieure à 1 mΩ à l'état neuf, ne doit pas dépasser 5 mΩ avant remplacement

3. Système de suppression d'arc

Cette fonction de sécurité essentielle empêche le soudage des contacts :

- Chambres de coupure d'arc : Plaques métalliques parallèles qui divisent et refroidissent l'arc

- Soufflage magnétique : Bobines supplémentaires (contacteurs CC) qui dévient l'arc dans les chambres de coupure

- Guides d'arc : Plaques de cuivre ou d'acier qui guident l'arc loin des contacts principaux

4. Armature mobile

La liaison mécanique entre la bobine et les contacts :

- Matériau : Acier laminé pour AC (réduit les pertes par courants de Foucault), acier massif pour DC

- Distance de déplacement : Généralement un mouvement de 2 à 5 mm pour fermer les contacts

- Force d'actionnement : Doit surmonter la pression du ressort de contact plus tout soudage de contact

5. Mécanisme de ressort de rappel

Assure une ouverture de sécurité :

- Raideur du ressort : Calibré pour ouvrir de manière fiable les contacts lorsque la bobine est hors tension

- Matériau : Acier inoxydable ou acier à ressort pour la résistance à la corrosion

- Redondance : De nombreux contacteurs industriels utilisent des ressorts doubles pour la fiabilité

6. Contacts auxiliaires

Ces contacts plus petits (nommés pour 6-10A) servent des fonctions de contrôle :

- Normalement Ouvert (NO): Se ferment lorsque le contacteur est alimenté

- Normalement Fermé (NC): S'ouvrent lorsque le contacteur est alimenté

- Applications : Verrouillage, indication d'état, retour d'information PLC

- Configuration : Disponibles en 1NO+1NC, 2NO+2NC, 4NO, etc.

7. Châssis de l'enveloppe

Le boîtier de protection :

- Matériaux : Thermoplastique (pour montage sur rail DIN), métal (pour environnements difficiles)

- Indice de protection IP : IP20 (standard intérieur), IP54 (étanche à la poussière), IP65 (résistant à l'eau)

- Résistance à la flamme : Indice UL 94 V-0 pour la sécurité incendie

- Confinement de l'arc : Doit résister à l'énergie de l'arc interne sans se rompre

8. Connexions des bornes

L'interface avec le reste de votre système :

- Bornes de puissance : Type à vis (M4-M8) ou style plaque de pression pour les contacts principaux

- Bornes de la bobine : Généralement étiquetées A1/A2 (ou parfois 1/2)

- Bornes auxiliaires : Généralement numérotées séquentiellement (13/14, 21/22, etc.)

- Capacité du fil : Spécifiée par la section transversale (par exemple, 1,5-6 mm² pour les petits contacteurs)

Erreur courante : De nombreux techniciens ignorent les contacts auxiliaires lors du dépannage. Ces petits contacts tombent en panne plus fréquemment que les contacts principaux, mais peuvent provoquer des symptômes identiques (l'équipement ne démarre pas).

Types de contacteurs

Les contacteurs existent dans de nombreuses variétés, chacune étant optimisée pour des applications spécifiques. Comprendre ces distinctions est crucial pour une spécification appropriée.

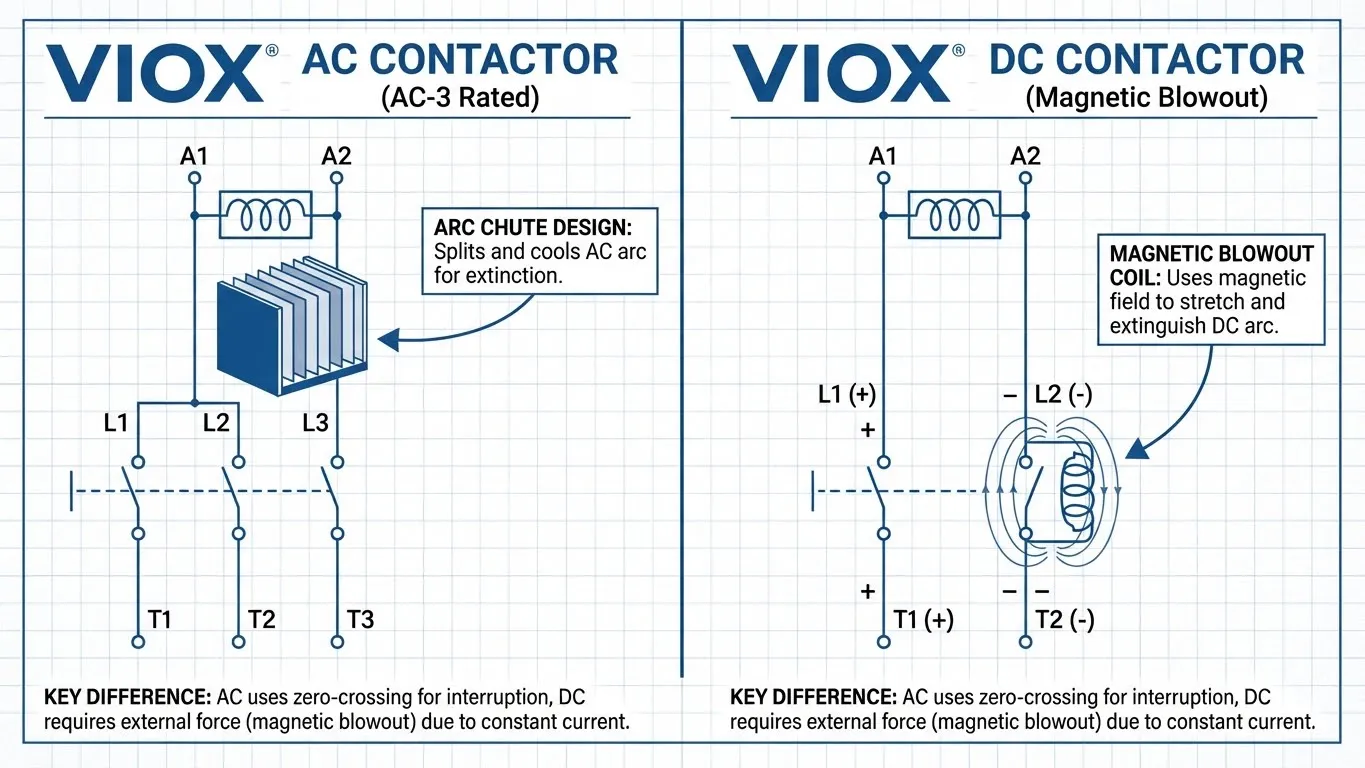

Contacteurs AC vs. Contacteurs DC

Contacteurs CA sont conçus pour les circuits à courant alternatif :

- Conception de la bobine : Utiliser des noyaux laminés pour réduire les pertes par courants de Foucault (qui autrement chaufferaient la bobine)

- Extinction de l'arc : S'appuyer sur les passages à zéro de courant naturels (50 Hz = 100 passages à zéro/seconde, 60 Hz = 120 passages à zéro/seconde)

- Catégories d'utilisation : AC-1 (résistif), AC-2 (moteurs à bagues), AC-3 (moteurs à cage d'écureuil), AC-4 (inversion/à-coups)

- Tensions nominales : Les valeurs nominales courantes incluent 230V, 400V, 500V, 690V AC

- Applications : Moteurs industriels, compresseurs HVAC, contrôle de l'éclairage, éléments chauffants

Modèle d'exemple : VIOX CT1-32, nominal 32A à AC-3, 400V, adapté aux moteurs jusqu'à 15kW.

Contacteurs à courant continu sont conçus pour le courant continu :

- Conception de la bobine : Noyaux en acier massif (pas de stratification nécessaire - le courant continu n'induit pas de courants de Foucault)

- Extinction de l'arc : Bobines d'extinction magnétique essentielles (les arcs CC ont une énergie continue, pas de passages par zéro)

- Sensibilité à la polarité : Doit connecter le positif/négatif correctement pour assurer une extinction d'arc appropriée

- Chute de tension : Plus élevé que AC (typiquement 0,8-1,5V à travers les contacts fermés contre 0,3-0,5V pour AC)

- Applications : Systèmes solaires photovoltaïques, batteries, recharge de véhicules électriques, contrôle de moteurs CC, énergie renouvelable

Modèle d'exemple : VIOX DC-250, nominal 250A à 1000V DC, adapté aux boîtes de jonction solaires.

Contacteurs magnétiques vs. manuels

Contacteurs magnétiques (le plus courant) :

- Actionnés électriquement via une bobine

- Permettent le contrôle à distance

- S'intègrent aux systèmes d'automatisation

- Nécessitent une source de tension de commande

Contacteurs manuels :

- Actionnés mécaniquement par un levier manuel

- Aucune bobine requise

- Utilisés là où le contrôle à distance n'est pas nécessaire

- Souvent appelés “interrupteurs de moteur”

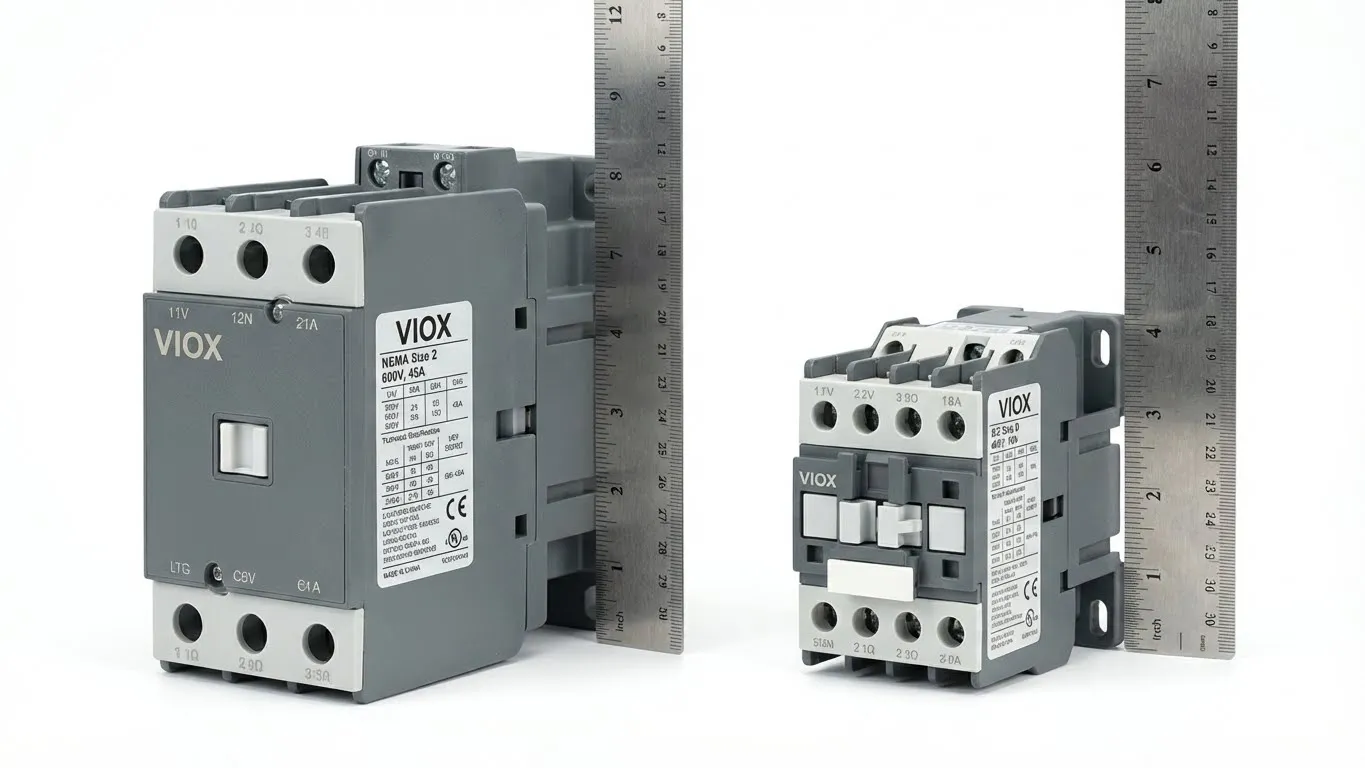

Contacteurs NEMA vs. IEC

Deux normes concurrentes dominent le marché :

NEMA (National Electrical Manufacturers Association) :

- Dimensionnement : Désignés par un nombre (Taille 00, 0, 1, 2, 3, 4, 5, 6, 7, 8, 9)

- Méthode de notation : Par puissance en chevaux à des tensions spécifiques (par exemple, “Taille 2 = 25HP @ 230V, 50HP @ 460V”)

- Conception : Taille physique plus grande avec des marges de sécurité intégrées

- Marché : Principalement l'Amérique du Nord

- Exemple : Schneider Electric 8910DPA, Square D 8536

IEC (Commission électrotechnique internationale) :

- Dimensionnement : Désignés par des lettres (Taille A, B, C, D, E, F, G, H, J, K, L, M, N)

- Méthode de notation : Par courant à des catégories d'utilisation spécifiques (par exemple, “32A @ AC-3, 400V”)

- Conception : Plus compacts, nécessitent une protection externe contre les surcharges

- Marché : Europe, Asie, de plus en plus mondial

- Exemple : Siemens 3RT2, ABB AF, Schneider LC1D

Types de contacteurs spéciaux

Contacteurs inverseurs :

- Deux contacteurs mécaniquement verrouillés pour l'inversion du sens de rotation du moteur

- Empêche l'excitation simultanée (ce qui provoquerait un court-circuit)

- Essentiels pour les systèmes de convoyeurs, les palans, les grues

Contacteurs de commutation de condensateurs :

- Contacts spéciaux résistant au soudage dû aux courants d'appel élevés

- Incluent souvent des résistances de pré-insertion pour limiter le courant d'appel

- Utilisés pour les batteries de correction du facteur de puissance

Contacteurs d'éclairage :

- Conçus pour le courant d'appel des lampes à incandescence (jusqu'à 10× le courant en régime permanent)

- Incluent souvent des commutateurs auxiliaires pour les lampes témoins

- Disponibles dans les tailles NEMA 0-9 et IEC 20A-400A

Contacteurs à vide :

- Applications moyenne tension (1kV-38kV)

- Les contacts fonctionnent dans des ampoules à vide scellées

- Durée de vie électrique exceptionnellement longue (plus de 100 000 opérations)

- Utilisés dans les mines, les services publics, les grandes installations industrielles

Contacteur vs. relais vs. disjoncteur

Les ingénieurs confondent fréquemment ces trois dispositifs. Bien qu'ils partagent des principes de fonctionnement électromagnétiques, leurs fonctions et leurs applications diffèrent considérablement. Voici la comparaison définitive :

| Fonctionnalité | Contacteur | Relais | Disjoncteur |

|---|---|---|---|

| Fonction principale | Commutation de charges de forte puissance ON/OFF | Contrôle logique, commutation de signaux | Surcharge et court-circuit protection |

| Note Actuelle | 9A – 800A+ | 0,5A – 40A (la plupart en dessous de 10A) | 0,5A – 6 300A |

| La Tension Nominale De La | Jusqu'à 1 000 V CA/CC | Généralement ≤250 V | Jusqu'à 1 200 V CA |

| Suppression de l'arc électrique | Avancé (chambres de coupure, soufflage magnétique) | Minimal (petits contacts) | Avancé (soufflage magnétique) |

| Matériau de contact | AgCdO, AgNi, alliages de tungstène | Argent, argent-nickel | Cuivre-tungstène, alliages d'argent |

| Durée de vie mécanique | 10 millions de manœuvres | 10 à 50 millions de manœuvres | 10 000 à 25 000 manœuvres |

| Durée de vie électrique | 1 à 5 millions (selon la charge) | 100 000 à 1 million | 5 000 à 10 000 manœuvres |

| Commande manuelle | Non (fonctionnement électrique uniquement) | Non (fonctionnement électrique uniquement) | Oui (mécanisme de déclenchement/réarmement) |

| Fonction de protection | Aucun (commutation uniquement) | Aucun (commutation uniquement) | Oui (déclenche en cas de surcharge/défaut) |

| Configuration du contact | Généralement NO (normalement ouvert) | NO, NF, inverseur | Généralement fixe (déclenchement-ouverture) |

| Circuit De Commande | Circuit basse tension séparé | Circuit basse tension séparé | Autonome (thermique/magnétique) |

| Le Temps De Réponse | 20 à 100 ms | 5 à 20 ms | <10 ms (magnétique), secondes (thermique) |

| Gamme De Prix | $15-$300 | $3-$50 | $5-$5,000+ |

| Taille Physique | Moyen à grand | Petit | Petit à très grand |

| Les Applications Typiques | Démarreurs de moteur, CVC, éclairage | Circuits de commande, automatisation | Protection de panneau, départs moteurs |

Distinction essentielle : Un contacteur est n'est pas un dispositif de protection. Il continuera à laisser passer le courant de défaut jusqu'à ce que la charge ou le contacteur lui-même soit détruit. Toujours associer les contacteurs à des disjoncteurs ou des fusibles pour la protection contre les surintensités.

Pour un examen plus approfondi de cette distinction cruciale, consultez notre guide complet : Contacteur vs. Disjoncteur.

Pourquoi vous ne pouvez pas substituer :

- Utilisation d'un relais pour un moteur de 50 A → Les contacts du relais se soudent instantanément

- Utilisation d'un contacteur au lieu d'un disjoncteur → Aucune protection contre les surcharges ou les courts-circuits

- Utilisation d'un disjoncteur comme contacteur → Défaillance prématurée due à un cycle excessif (les disjoncteurs ne sont pas conçus pour un fonctionnement marche/arrêt fréquent)

Applications des contacteurs

Les contacteurs sont omniprésents dans les systèmes électriques modernes. Voici huit grandes catégories d'applications :

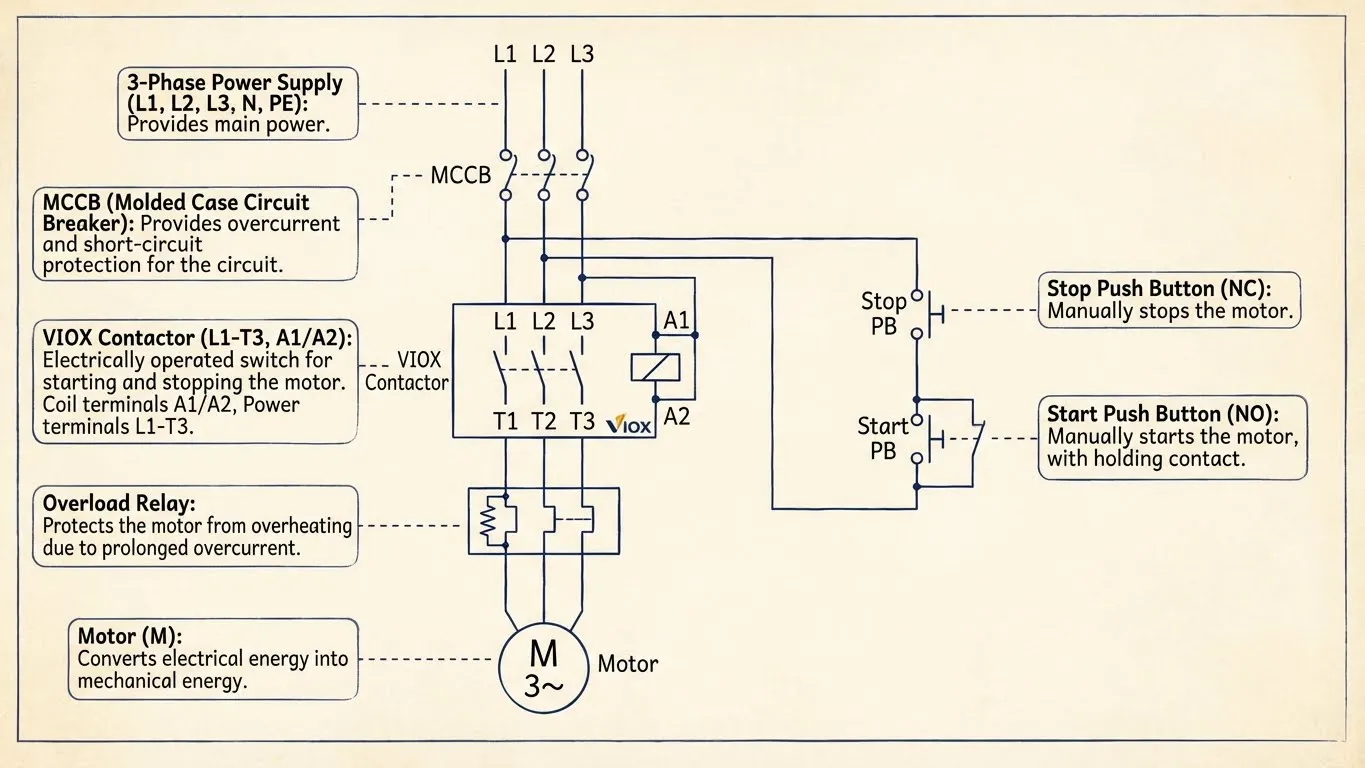

1. Commande et automatisation de moteurs

Il s'agit de la plus grande application des contacteurs. Dans les démarreurs de moteur à démarrage direct (DOL), le contacteur effectue le gros du travail :

Comment ça marche :

- L'automate programmable ou le commutateur manuel envoie un signal de 24 V à la bobine du contacteur

- Le contacteur se ferme, appliquant la pleine puissance triphasée au moteur

- Le relais de surcharge surveille le courant ; s'il est excessif, il ouvre le circuit de commande

- Le bouton d'arrêt d'urgence désactive immédiatement le contacteur

Pourquoi les contacteurs sont essentiels :

Le courant de démarrage du moteur peut être de 6 à 8 fois le courant de pleine charge. Un moteur de 10 HP consommant 14 A à pleine charge tire 84 à 112 A pendant le démarrage. Seuls les contacteurs conçus pour un service AC-3 ou AC-4 peuvent supporter cette contrainte répétée.

Applications avancées :

- Démarrage étoile-triangle : Utilise deux contacteurs pour réduire le courant de démarrage de 33 %

- Commande d'inversion : Deux contacteurs verrouillés inversent deux phases pour l'inversion de sens

- Intégration du démarrage progressif : Le contacteur contourne le démarrage progressif après la montée en régime

Pour des informations détaillées sur les démarreurs de moteur, voir : Contacteur vs. Démarreur de moteur.

2. Systèmes HVAC

Les systèmes commerciaux de chauffage, de ventilation et de climatisation dépendent des contacteurs pour le contrôle des compresseurs et des ventilateurs :

Applications résidentielles (unités de 1 à 5 tonnes) :

- Contacteurs unipolaires ou bipolaires (20A-40A typique)

- Tension de commande : généralement 24 V CA provenant du transformateur de thermostat

- Mode de défaillance : la plupart des appels HVAC “ ne démarrent pas ” impliquent des contacteurs défaillants

Applications commerciales (unités de 10 à 100+ tonnes) :

- Contacteurs tripolaires (60A-200A+)

- Plusieurs étapes avec démarrage séquencé

- Durée de vie prévue : 5 à 10 ans avec une utilisation saisonnière, 3 à 5 ans avec une utilisation continue

Pro Tip: Les contacteurs HVAC sont le point de défaillance #1 dans les systèmes de climatisation. Les insectes (en particulier les fourmis) sont attirés par les champs électriques et nichent fréquemment dans les contacteurs, empêchant la fermeture des contacts.

3. Systèmes solaires photovoltaïques et de stockage d'énergie

La révolution des énergies renouvelables a créé une demande massive de contacteurs CC :

Isolation de chaîne :

Les contacteurs CC déconnectent les chaînes solaires individuelles pour la maintenance ou les urgences. Essentiel pour :

- Conformité à l'arrêt rapide (NEC 690.12)

- Maintenance du réseau sans mise hors tension de l'ensemble du système

- Sécurité incendie (permet aux pompiers de mettre hors tension les réseaux de toiture)

Protection du banc de batteries :

Dans les systèmes de stockage d'énergie par batterie (BESS), les contacteurs fournissent :

- Contrôle du circuit de précharge (limite le courant d'appel aux condensateurs du bus CC)

- Déconnexion d'urgence en cas d'emballement thermique

- Isolation des modules pour la maintenance

Considérations relatives à la tension :

Les systèmes solaires fonctionnent à 600 V-1 500 V CC, ce qui nécessite des contacteurs spécialisés avec :

- Isolation haute tension (3 kV+ entre la bobine et les contacts)

- Soufflage magnétique robuste (l'extinction de l'arc CC est difficile)

- Boîtiers adaptés à l'extérieur (IP65+)

Explorez les applications solaires en détail : Boîtier de raccordement solaire vs. Connecteurs en Y.

4. Infrastructure de recharge des véhicules électriques

Les bornes de recharge pour véhicules électriques utilisent des contacteurs pour la sécurité et le contrôle :

Chargeurs CA de niveau 2 (7-22 kW) :

- Les contacteurs CA coupent l'alimentation lorsque :

- Câble de charge débranché

- Défaut à la terre détecté

- Le véhicule signale la fin de la charge

- Calibre typique : 40A-80A, 230V-400V CA

Chargeurs rapides CC (50-350 kW) :

- Contacteurs CC haute tension (250A-500A, 500V-1000V CC)

- Les contacteurs de précharge limitent le courant d'appel de la batterie du véhicule

- Contacteurs de pôle positif et négatif pour une isolation complète

5. Contrôle de l'éclairage industriel

Les grandes installations commerciales et industrielles utilisent des contacteurs d'éclairage pour :

Contrôle centralisé :

- Un seul contacteur contrôle des centaines de luminaires

- Fonctionnement de l'horloge ou de la cellule photoélectrique

- Intégration de la gestion de l'énergie

Calibres typiques :

- Contacteurs d'éclairage NEMA : 20A-400A

- Maintien électrique (verrouillage mécanique) ou maintien mécanique (action de bascule)

- Incluent souvent des contacts auxiliaires pour l'indication d'état

6. Contrôle des éléments chauffants

Les systèmes de chauffage électrique nécessitent des contacteurs pour :

Fours industriels :

- Les contacteurs commutent les éléments chauffants résistifs (50 kW-500 kW+)

- Catégorie d'utilisation AC-1 (charges résistives)

- Calibre de courant continu plus élevé que les contacteurs pour moteurs

Chauffage des bâtiments :

- Unités de chauffage de toit

- Bacs de chauffage de processus

- Chauffage de construction temporaire

7. Batteries de condensateurs (correction du facteur de puissance)

Pour réduire les coûts de puissance réactive, les installations industrielles utilisent des batteries de condensateurs commutées par contacteur :

Spécificités de l’application :

- Contacteurs de condensateurs conçus pour un courant d’appel élevé (jusqu’à 200 fois le régime permanent)

- Les résistances de pré-insertion limitent le courant d’appel

- Les résistances de décharge purgent la charge résiduelle après la déconnexion

Séquence de commutation :

- Le contrôleur surveille le facteur de puissance

- Commute les étapes du condensateur en marche/arrêt pour maintenir le FP cible (généralement 0,95-0,98)

8. Systèmes de convoyage et de manutention

La commande basée sur contacteur permet :

Contrôle de zone :

- Chaque section de convoyeur a un contacteur dédié

- Le démarrage séquentiel empêche la surcharge

- L’arrêt d’urgence coupe l’alimentation de toutes les zones simultanément

Fonctionnement inverse :

- Contacteurs marche avant/arrière à verrouillage mécanique

- Empêche l’excitation simultanée (provoquerait un court-circuit)

Comment choisir le bon contacteur

La sélection du contacteur approprié nécessite l’évaluation de dix paramètres essentiels. Si vous vous trompez, vous risquez une défaillance prématurée, des risques pour la sécurité ou une inefficacité du système.

1. Tension nominale (Ue)

Tension de fonctionnement (Ue) est la tension maximale que le contacteur peut commuter en toute sécurité. Elle doit être égale ou supérieure à la tension de votre système :

Tensions nominales CA courantes :

- Monophasé : 110 V, 230 V, 277 V, 400 V, 480 V

- Triphasé : 230 V, 400 V, 480 V, 600 V, 690 V

Tensions nominales CC courantes :

- Basse tension : 12 V, 24 V, 48 V, 110 V

- Solaire/industriel : 250 V, 500 V, 750 V, 1 000 V, 1 500 V

Déclassement pour l’altitude :

Au-dessus de 1 000 m d’altitude, déclasser la tension de 10 % par 1 000 m. À 2 000 m d’altitude, un contacteur d’une tension nominale de 1 000 V CC ne doit être utilisé que jusqu’à 800 V CC.

2. Courant nominal (Ie)

C’est là que la plupart des erreurs de spécification se produisent. Vous devez tenir compte de :

Courant de fonctionnement nominal (Ie) :

Le courant continu maximal que le contacteur peut supporter sans surchauffe. Il est généralement spécifié à une température ambiante de 40 °C.

Pour les charges de moteur (nominale CA-3) : Sélectionner en fonction des ampères à pleine charge (FLA) du moteur à partir de la plaque signalétique :

- Moteur de 15 kW à 400 V triphasé : FLA ≈ 30 A → Sélectionner un contacteur de 40 A

- Ajouter une marge de sécurité de 25 % pour les démarrages fréquents ou les environnements difficiles

Formule pour le courant du moteur : I = P / (√3 × V × cos φ × η)

Où ?

- P = puissance du moteur (watts)

- V = tension de ligne

- cos φ = facteur de puissance (généralement 0,85-0,9 pour les moteurs)

- η = rendement (généralement 0,85-0,95)

Pour les charges résistives (nominale CA-1) :

- Chauffage de 15 kW à 400 V : I = 15 000 W ÷ 400 V = 37,5 A → Sélectionner un contacteur de 40 A

Pro Tip: Une erreur courante consiste à dimensionner en fonction de la puissance en chevaux de la plaque signalétique du moteur plutôt que de la FLA réelle. Utilisez toujours la FLA comme paramètre de dimensionnement principal.

3. Catégorie d’utilisation (CEI 60947-4)

Cette spécification définit la capacité du contacteur à établir et à couper des types de charges spécifiques :

| Catégorie | Application | Courant d’établissement | Courant de coupure |

|---|---|---|---|

| AC-1 | Non inductif ou légèrement inductif (chauffages, résistances) | 1,5 × Ie | 1 × Ie |

| CA-2 | Moteurs à bagues (démarrage, commutation pendant le fonctionnement) | 2,5 × Ie | 2,5 × Ie |

| AC-3 | Moteurs à cage d’écureuil (démarrage, commutation pendant le fonctionnement) | 6 × Ie | 1 × Ie |

| AC-4 | Moteurs à cage d’écureuil (démarrage, freinage par contre-courant, approche) | 6 × Ie | 6 × Ie |

| DC-1 | Charges CC non inductives ou légèrement inductives | 1,5 × Ie | 1 × Ie |

| DC-3 | Moteurs CC (démarrage, freinage par contre-courant, approche, freinage dynamique) | 2,5 × Ie | 2,5 × Ie |

Pourquoi c'est important :

Un contacteur de calibre AC-3 ne peut interrompre que 1× Ie. Pour les applications impliquant un freinage par contre-courant (inversion d'un moteur en marche) ou du jogging (courtes impulsions fréquentes), vous avez besoin de contacteurs de calibre AC-4 qui peuvent interrompre en toute sécurité 6× Ie.

Exemple :

Un contacteur 32A AC-3 peut démarrer un moteur consommant un courant d'appel de 192A (6× 32A) mais ne peut interrompre en toute sécurité que 32A. Si vous inversez le moteur en marche à 32A, vous créez un courant effectif de 64A (avant + arrière), ce qui dépasse la capacité de coupure AC-3. Vous avez besoin d'un contacteur 32A AC-4 à la place.

4. Tension de la bobine

La bobine électromagnétique doit correspondre à la tension de votre circuit de commande :

Tensions de bobine courantes :

- AC : 24V, 48V, 110V, 120V, 208V, 220V, 230V, 240V, 277V, 400V, 415V, 440V, 480V, 500V, 600V

- DC : 12V, 24V, 48V, 110V, 125V, 220V

Tolérance de tension :

- Bobines AC : Généralement ±15% (par exemple, une bobine 230V fonctionne entre 195V et 265V)

- Bobines DC : Généralement ±20% (par exemple, une bobine 24V DC fonctionne entre 19V et 29V)

Bonne pratique pour la commande PLC : Utilisation Bobines 24V DC dans la mesure du possible. Les avantages incluent :

- Immunité au bruit (les bobines AC peuvent vibrer avec les fluctuations de tension)

- Compatibilité PLC universelle

- Consommation d'énergie plus faible (10-15W contre 20-40W pour les bobines AC)

- Pas de problèmes de courant d'appel

Consommation d'énergie de la bobine :

Petits contacteurs (9-32A) : 2-15W

Contacteurs moyens (40-95A) : 15-40W

Grands contacteurs (150A+) : 40-150W

5. Contacts auxiliaires

Ces contacts plus petits (généralement de calibre 6A-10A) fournissent une fonctionnalité de circuit de commande :

Configurations standard :

- 1NO (un normalement ouvert)

- 1NC (un normalement fermé)

- 1NO+1NC

- 2NO+2NC

- 4NO

Applications courantes:

- Circuits de verrouillage : Un contact auxiliaire NO du contacteur A câblé en série avec la bobine du contacteur B empêche un fonctionnement simultané

- Indication d'état : Un contact auxiliaire NO alimente un voyant vert “moteur en marche”

- Retour d'information PLC : Un contact auxiliaire NO fournit une entrée numérique au PLC confirmant la fermeture du contacteur

- Maintien du circuit de commande : Un contact auxiliaire NO maintient l'excitation de la bobine après le relâchement momentané du bouton de démarrage

Pro Tip: Lors de la conception de circuits de commande de moteur, spécifiez toujours des contacts auxiliaires supplémentaires. La différence de coût est minime (5-15€), mais la modification ultérieure est coûteuse et prend du temps.

6. Durée de vie mécanique et électrique

La durée de vie du contacteur dépend du type de charge et de la fréquence de commutation :

Durée de vie mécanique (sans charge) :

- Contacteurs standard : 10 millions d'opérations

- Contacteurs à usage intensif : 20 millions d'opérations

- Norme d'essai : IEC 60947-4-1

Durée de vie électrique (sous charge) :

| Le Type De Charge | Durée de vie électrique @ Courant nominal |

|---|---|

| AC-1 (résistif) | 2-5 millions d'opérations |

| AC-3 (moteurs, usage normal) | 1-2 millions d'opérations |

| AC-4 (moteurs, usage intensif) | 200 000-500 000 opérations |

| DC-3 (moteurs DC) | 100 000-300 000 opérations |

Déclassement pour fonctionnement fréquent :

Pour les applications cyclant plus de 100 fois/heure, augmentez la taille d'une taille NEMA ou sélectionnez une taille de châssis IEC supérieure. Exemple : Si le calcul donne 32A, spécifiez 40A pour les applications à cycle élevé.

Taux de défaillance réels :

- Contacteurs bien entretenus dans une application appropriée : taux de défaillance annuel de 0,5 à 1 %

- Contacteurs surdimensionnés avec dispositifs de protection : taux de défaillance annuel de 0,1 à 0,3 %

- Contacteurs sous-dimensionnés ou mal appliqués : taux de défaillance annuel de 5 à 10 %

7. Protection environnementale (indice IP)

Les Protection contre les infiltrations L'indice définit l'étanchéité de l'enveloppe :

| Indice de protection IP | Protection contre les particules solides | Protection contre la pénétration de liquides | Application Typique |

|---|---|---|---|

| IP20 | > Objets de 12,5 mm | Aucun | Panneaux intérieurs, climatisés |

| IP40 | > Objets de 1 mm | Aucun | Intérieur industriel, présence de poussière |

| IP54 | Protégé contre la poussière | Résistant aux éclaboussures | Enceintes extérieures, zones de lavage |

| IP65 | Étanchéité à la poussière | Résistant aux jets d'eau | Extérieur, environnements humides |

| IP67 | Étanchéité à la poussière | Immersion temporaire | Souterrain, sujet aux inondations |

Guide de sélection :

- Panneaux intérieurs : IP20 suffisant

- Installations industrielles (poussière, débris) : IP40 minimum, IP54 recommandé

- Installations extérieures : IP54 minimum, IP65 recommandé pour les conditions météorologiques sévères

- Zones de lavage (transformation alimentaire, stations de lavage automobile) : IP65 minimum

8. Température ambiante et déclassement

Les contacteurs sont généralement conçus pour une température ambiante de 40 °C (104 °F). Un fonctionnement au-dessus de cette température nécessite un déclassement :

Courbe de déclassement en fonction de la température :

- 40 °C (104 °F) : 100 % du courant nominal

- 50 °C (122 °F) : 90 % du courant nominal

- 60 °C (140 °F) : 75 % du courant nominal

- 70 °C (158 °F) : 50 % du courant nominal

Exemple :

Un contacteur de 63 A dans un panneau à 55 °C doit être déclassé à : 63 A × 0,85 = 53,5 A maximum

L'Altitude de déclassement:

À haute altitude, l'air plus raréfié réduit le refroidissement et la rigidité diélectrique :

- Niveau de la mer à 1000 m : 100 % des valeurs nominales

- 1000 m à 2000 m : 90 % des valeurs nominales

- 2000 m à 3000 m : 80 % des valeurs nominales

9. Exigences relatives au verrouillage mécanique

Pour les applications d'inversion ou de dérivation, les verrouillages mécaniques empêchent l'excitation simultanée :

Types de verrouillage mécanique :

- Type à tige de poussée : Une tige physique empêche la fermeture des deux contacteurs

- Type à barre coulissante : Un mécanisme de barre bloque le mouvement de l'armature

- Verrouillage par contact auxiliaire : Électrique uniquement (moins fiable que le mécanique)

Applications nécessitant des verrouillages mécaniques :

- Commande de moteur avant/arrière

- Démarrage étoile-triangle

- Commutateurs de transfert automatique/manuel

- Commutation d'alimentation primaire/secondaire

Exigences du code :

NEC 430.87 et IEC 60947-4-1 exigent des verrouillages mécaniques pour les applications d'inversion. Les verrouillages électriques seuls sont insuffisants pour les applications critiques pour la sécurité.

10. Conformité aux normes

Assurez-vous que les contacteurs sont conformes aux normes de sécurité et de performance applicables :

Normes nord-américaines :

- UL 508 : Matériel de commande industrielle

- CSA C22.2 No. 14 : Matériel de commande industrielle

- NEMA ICS 2 : Normes pour contacteurs

Normes internationales :

- IEC 60947-4-1 : Appareillage basse tension – Contacteurs et démarreurs de moteurs

- Marquage CE : Requis pour le marché européen

- CCC : China Compulsory Certificate (marché chinois)

Installation Meilleures Pratiques

- Connexions de la bobine (A1/A2) :

- Toujours vérifier la tension de la bobine avant de mettre sous tension

- Utiliser des diodes/varistances de suppression pour les bobines CC afin d'éviter les pics de tension

- Bornes d'alimentation (L1/L2/L3 → T1/T2/T3) :

- Serrer selon les spécifications de couple du fabricant (généralement 1,2-2,5 Nm)

- Utiliser des conducteurs en cuivre dimensionnés pour 125 % du courant nominal

- Appliquer un composé antioxydant pour les conducteurs en aluminium

- Phasing :

- Maintenir la séquence de phase (L1→T1, L2→T2, L3→T3) pour éviter les erreurs de rotation du moteur

Gestion thermique

- Déclassement : Réduire la capacité du contacteur de 20 % si la température ambiante dépasse 40°C

- Ventilation : Assurer un dégagement de 50 mm au-dessus/en dessous du contacteur pour la dissipation de la chaleur

- Dimensionnement du panneau : Éviter le surpeuplement - une chaleur excessive réduit la durée de vie du contacteur

Verrouillages de sécurité

Pour les applications d'inversion ou de dérivation, utiliser :

- Verrouillages mécaniques : Des barres physiques empêchent la fermeture simultanée

- Verrouillages électriques : Contacts auxiliaires NF dans les circuits de bobine opposés

Pour en savoir plus sur les applications de sécurité, consultez notre guide : Contacteur de sécurité vs. Contacteur standard.

Normes NEMA vs. IEC

Le monde électrique est divisé entre deux normes de contacteurs : NEMA (Amérique du Nord) et IEC (International). Comprendre ces différences est essentiel pour les projets mondiaux et l'approvisionnement en équipements.

Philosophie de désignation de la taille

NEMA :

Contacteurs désignés par des chiffres (00, 0, 1, 2, 3, 4, 5, 6, 7, 8, 9) avec des valeurs nominales basées sur la puissance en chevaux à des tensions spécifiques.

Exemple : NEMA Taille 2

- 25 HP @ 200V, triphasé

- 50 HP @ 460V, triphasé

- 60 HP @ 575V, triphasé

CEI :

Contacteurs désignés par des lettres (A, B, C, D, E, F, G, H, K, L, M, N) avec des valeurs nominales basées sur le courant dans des catégories d'utilisation spécifiques.

Exemple : CEI Taille D

- 32A @ AC-3, 400V

- (Équivalent à un moteur d'environ 15 HP)

Comparaison de la taille physique

Pour des valeurs nominales électriques équivalentes, les contacteurs NEMA sont généralement 30 à 50 % plus grands que les contacteurs CEI. Cette différence de taille découle de la philosophie de conception :

- NEMA : Conception conservatrice avec marges de sécurité intégrées

- CEI : Conception compacte nécessitant une protection externe contre les surcharges

Différences de spécifications techniques

| Spécification | NEMA | CEI |

|---|---|---|

| Base de la valeur nominale du courant | HP à la tension | Ampères dans la catégorie d'utilisation |

| Protection contre les surcharges | Souvent intégrale | Doit être ajouté séparément |

| Facteur de sécurité | Intégré à l'appareil | Ajouté par l'utilisateur |

| Notes de contact | Conservateur | Optimisé |

| Tensions nominales de l'enceinte | NEMA 1, 3R, 4, 4X, 12 | IP20, IP40, IP54, IP65 |

| Organisme de normalisation | UL 508, NEMA ICS 2 | IEC 60947-4-1 |

| Exigences en matière d'essais | Certification UL | Marquage CE, conformité CEI |

Comparaison des coûts

Pour les applications de commande de moteur équivalentes :

- Contacteurs NEMA : Généralement 20 à 40 % plus chers

- Contacteurs CEI : Coût initial inférieur, mais nécessite un relais de surcharge séparé

Le coût total du système est souvent similaire, mais la CEI offre plus de flexibilité dans la sélection des caractéristiques de surcharge exactes.

Pénétration du marché géographique

Domination NEMA :

- United States

- Canada

- Mexique

- Certaines nations des Caraïbes

Domination CEI :

- Europe (exclusivement)

- Asie

- Moyen-Orient

- Afrique

- Amérique du Sud

- Pénétration croissante du marché nord-américain

Interchangeabilité

Pouvez-vous remplacer NEMA par IEC ou vice versa ?

Physiquement : Oui, mais peut nécessiter des modifications du panneau en raison des différences de taille

Électriquement : Généralement, mais considérez :

- Vérifiez que le courant nominal est suffisant pour l'application

- Ajoutez un relais de surcharge si vous remplacez NEMA par IEC

- Confirmez que la tension de la bobine correspond au circuit de commande

- Vérifiez que la configuration des contacts auxiliaires correspond aux exigences du circuit de commande

Pro Tip: Pour les nouvelles conceptions, les contacteurs IEC offrent des avantages :

- Encombrement réduit (plus de capacité par pouce carré de panneau)

- Coût inférieur (en particulier pour les grandes quantités)

- Plus grande disponibilité mondiale

- Accessoires modulaires (plus facile d'ajouter des fonctions)

Analyse des coûts et retour sur investissement

Comprendre le coût total de possession aide à justifier les spécifications des contacteurs de qualité et les programmes de maintenance préventive.

Coût d'achat initial (données du marché 2026)

Contacteurs NEMA :

| Taille | Note Actuelle | Coût typique | Application |

|---|---|---|---|

| Taille 00 | 9A | $25-45 | Petits moteurs (1/2-1 HP) |

| Taille 0 | 18A | $35-60 | Moteurs jusqu'à 5 HP |

| Taille 1 | 27A | $50-90 | Moteurs 5-10 HP |

| Taille 2 | 45 A | $80-150 | Moteurs 10-25 HP |

| Taille 3 | 90A | $150-280 | Moteurs 25-50 HP |

| Taille 4 | 135A | $300-550 | Moteurs 50-100 HP |

Contacteurs IEC :

| Taille | Note Actuelle | Coût typique | Équivalent NEMA |

|---|---|---|---|

| Taille A | 9A | $15-30 | Taille 00 |

| Taille B | 12A | $18-35 | Taille 0 |

| Taille C | 25A | $30-55 | Taille 1 |

| Taille D | 40A | $45-85 | Taille 2 |

| Taille E | 65A | $80-140 | Taille 3 |

| Taille F | 95A | $120-220 | Taille 3-4 |

Contacteurs spéciaux :

- Contacteurs CC : Ajouter une prime de 40-100 $

- Contacteurs à vide : 1 500 $-5 000 $+

- Contacteurs inverseurs : 180-200 $ du coût d'un seul contacteur

Coût total de possession (analyse sur 5 ans)

Exemple : Application de moteur de 50 HP

Option 1 : Contacteur IEC économique (65 $)

- Coût initial : 65 $

- Relais de surcharge : 45 $

- Installation : 100 $

- Pannes prévues (5 ans) : 2

- Coût de remplacement : 65 $ × 2 = 130 $

- Coût d'indisponibilité : 500 $ × 2 = 1 000 $

- Total : 1 340 $

Option 2 : Contacteur NEMA Premium (180 $)

- Coût initial : 180 $

- Surcharge intégrale : 0 $

- Installation : 100 $

- Pannes prévues (5 ans) : 0,5

- Coût de remplacement : 180 $ × 0,5 = 90 $

- Coût d'indisponibilité : 500 $ × 0,5 = 250 $

- Total : 620 $

ROI de la qualité : Le contacteur premium permet d'économiser 720 € sur 5 ans malgré un coût initial plus élevé.

Calcul du coût des temps d'arrêt

Les temps d'arrêt non planifiés sont le principal facteur de coût caché :

Exemple d'installation de fabrication :

- Production de la ligne de production : 10 000/heure

- Temps moyen de diagnostic de la défaillance du contacteur : 30 minutes

- Temps moyen de remplacement : 30 minutes

- Temps d'arrêt total : 1 heure = 10 000 € de coût

Même avec des pièces de rechange disponibles, la perte de production dépasse de loin le coût du contacteur.

ROI de la maintenance préventive

Coût annuel du programme de maintenance préventive : 50 € par contacteur (inspection, nettoyage, test)

Sans maintenance préventive :

- Taux de défaillance annuel : 5 %

- 100 contacteurs installés → 5 défaillances/an

- Coût par défaillance : 1 500 € en moyenne (pièces + temps d'arrêt)

- Coût annuel total : 7 500 €

Avec maintenance préventive :

- Taux de défaillance annuel : 1 %

- 100 contacteurs installés → 1 défaillance/an

- Coût de la maintenance préventive : 50 € × 100 = 5 000 €

- Coût de la défaillance : 1 500 € × 1 = 1 500 €

- Coût annuel total : 6 500 €

Économies nettes : 1 000 €/an + fiabilité améliorée + durée de vie prolongée de l'équipement

Foire Aux Questions

1. Quelle est la différence entre un contacteur et un relais ?

La principale distinction est la capacité de gestion de la puissance. Les contacteurs sont conçus pour les applications à courant élevé (9A-800A+) avec des systèmes robustes de suppression d'arc, tandis que les relais gèrent généralement la commutation à faible puissance (0,5A-40A) pour les circuits de commande et l'automatisation. Les contacteurs utilisent des bobines électromagnétiques plus grandes, des contacts plus robustes en alliages d'argent et des chambres d'extinction d'arc pour une interruption de courant sûre. Les relais sont plus petits, à commutation plus rapide (5-20 ms contre 20-100 ms pour les contacteurs) et moins chers, mais ne peuvent pas interrompre en toute sécurité les courants de démarrage du moteur ou les charges de forte puissance. Pour une comparaison détaillée, voir Contacteurs et relais : Comprendre les principales différences.

2. Puis-je utiliser un contacteur AC pour des applications DC ?

Non, c'est extrêmement dangereux. Les contacteurs AC n'ont pas les bobines d'extinction magnétique nécessaires pour éteindre les arcs DC. Lorsque le courant AC traverse zéro 100 à 120 fois par seconde, l'arc s'éteint naturellement. Le courant DC n'a pas de passage par zéro : l'arc se maintient indéfiniment, ce qui provoque la soudure des contacts, la fusion du boîtier et des risques d'incendie potentiels. Les arcs DC peuvent se maintenir à des tensions aussi basses que 12 V. Utilisez toujours des contacteurs homologués DC pour le solaire photovoltaïque, les systèmes de batterie, les véhicules électriques et la commande de moteur DC. Les contacteurs DC intègrent des systèmes d'extinction magnétique permanente ou électromagnétique qui poussent physiquement l'arc dans des chambres d'extinction d'arc où il est étiré et refroidi jusqu'à ce qu'il se brise.

3. Pourquoi mon contacteur a-t-il deux valeurs de tension sur la bobine ?

De nombreux contacteurs spécifient une plage de tension plutôt qu'une seule tension (par exemple, “220-240V AC”). Cela indique que la conception de la bobine électromagnétique tolère les deux tensions dans sa plage de fonctionnement. La bobine génère une force magnétique suffisante à la tension la plus basse (220 V) pour fermer les contacts de manière fiable, mais ne surchauffe pas à la tension la plus élevée (240 V). Cette flexibilité permet de tenir compte des variations de tension dans les systèmes de distribution d'énergie (une tolérance de ±10 % est courante). Cependant, vous ne pouvez pas utiliser une bobine de 110 V sur un circuit de 220 V : la plage doit englober votre tension de commande. Pour les applications PLC, la spécification de bobines 24V DC élimine cette ambiguïté et offre une immunité au bruit supérieure par rapport aux bobines AC.

4. Comment dimensionner un contacteur pour un moteur triphasé ?

Utilisez le moteur Ampérage à pleine charge (FLA) de la plaque signalétique, pas la puissance ou le courant de rotor bloqué. Formule : Sélectionnez un contacteur avec une valeur nominale Ie ≥ FLA. Pour le service AC-3 (démarrage normal du moteur) : Ajoutez une marge de sécurité de 25 % pour les moteurs avec des démarrages fréquents, des charges à forte inertie ou des environnements difficiles. Pour le service AC-4 (freinage par contre-courant, à-coups, inversion) : Ajoutez une marge de sécurité de 50 à 100 %. Exemple : Moteur de 15 kW à 400 V, FLA = 30 A → Sélectionnez un contacteur AC-3 de 40 A pour un service normal, ou un contacteur AC-4 de 50 A pour les applications intensives. Vérifiez que la catégorie d'utilisation du contacteur correspond à votre application : l'utilisation de contacteurs homologués AC-3 pour les applications de freinage par contre-courant entraîne une défaillance prématurée. Pour des conseils de sélection complets, voir Comment sélectionner les contacteurs et les disjoncteurs en fonction de la puissance du moteur ?.

5. Quel est le but des contacts auxiliaires sur un contacteur ?

Les contacts auxiliaires sont de petits contacts à faible courant (généralement de 6A à 10A) qui fonctionnent simultanément avec les contacts de puissance principaux, mais servent des fonctions de circuit de commande plutôt que de transporter le courant de charge. Les applications courantes incluent : Verrouillage (contact auxiliaire NO du contacteur A câblé en série avec la bobine du contacteur B empêche le fonctionnement simultané dans les applications d'inversion) ; Indication d'état (le contact auxiliaire NO alimente le voyant pilote “moteur en marche” ou envoie un retour d'information au PLC) ; Maintien du circuit de commande (le contact auxiliaire NO maintient l'excitation de la bobine après le relâchement momentané du bouton de démarrage - c'est ce qu'on appelle un circuit de “maintien”) ; Activation d'alarme (le contact auxiliaire NC s'ouvre lorsque le contacteur s'excite, déclenchant une alarme si un fonctionnement inattendu se produit). Les contacts auxiliaires améliorent considérablement la fonctionnalité du système à un coût supplémentaire minime (5 à 15 € par jeu).

6. Les contacteurs offrent-ils une protection contre les surintensités ?

Non. C'est une idée fausse critique. Les contacteurs sont purement des dispositifs de commutation sans fonction de protection. Ils continueront à laisser passer le courant de défaut jusqu'à ce que le contacteur soit détruit ou que la charge tombe en panne de manière catastrophique. Vous devez doit toujours associer les contacteurs à des disjoncteurs, des fusibles ou des relais de surcharge de taille appropriée pour se protéger contre les courts-circuits et les surcharges. La taille du dispositif de protection est basée sur l'ampérage du conducteur et le courant de défaut, tandis que la taille du contacteur est basée sur les exigences de la charge. Configuration typique : Disjoncteur (protection) → Contacteur (commutation) → Relais de surcharge (protection du moteur) → Moteur. Pour une compréhension complète des exigences de protection, voir Disjoncteur vs. Interrupteur sectionneur.

7. Quelle est la durée de vie des contacteurs ?

La durée de vie du contacteur dépend de deux facteurs : Durée de vie mécanique (sans charge) : 10 à 20 millions d'opérations selon la qualité et la taille. Durée de vie électrique (sous charge) : Très variable selon l'application. AC-1 (charges résistives) : 2 à 5 millions d'opérations. AC-3 (moteurs, service normal) : 1 à 2 millions d'opérations. AC-4 (moteurs, service intensif/freinage par contre-courant) : 200 000 à 500 000 opérations. DC-3 (moteurs DC) : 100 000 à 300 000 opérations. Durée de vie réelle typique : 5 à 10 ans pour le CVC (utilisation saisonnière), 3 à 5 ans pour les applications industrielles continues, 10 à 15 ans pour la commande d'éclairage. Un entretien approprié, un dimensionnement correct et un refroidissement adéquat prolongent considérablement la durée de vie. Une inspection régulière tous les 6 à 12 mois permet de détecter l'usure avant qu'une défaillance ne se produise.

8. Qu'est-ce qui cause la défaillance de la bobine du contacteur et comment puis-je l'éviter ?

Principaux modes de défaillance : Surtension (>110 % de la tension nominale provoque une rupture de l'isolation et une surchauffe - vérifiez que la tension de commande correspond à la valeur nominale de la bobine) ; Sous-tension (Une tension inférieure à 85 % de la tension nominale empêche une fermeture fiable, provoque des vibrations et une usure accélérée - vérifiez la chute de tension dans les circuits de commande) ; Surchauffe (Une température ambiante > 40 °C sans réduction de puissance raccourcit la durée de vie de la bobine - assurez une ventilation adéquate du panneau) ; Contamination (L'humidité, la poussière, les vapeurs chimiques dégradent l'isolation - spécifiez un indice de protection IP approprié pour l'environnement) ; Dommages mécaniques (Des vibrations ou des chocs excessifs fracturent les enroulements de la bobine - utilisez des supports amortisseurs de vibrations). Stratégies de prévention : Mesurez et documentez la tension de la bobine lors de la mise en service ; Installez des amortisseurs RC ou des limiteurs de surtension MOV sur les bobines CC ; Maintenez la température du panneau ≤ 40 °C ; Utilisez des bobines 24 V CC pour la commande PLC (immunité au bruit supérieure) ; Spécifiez des contacteurs à indice de protection environnementale (IP54+ pour les conditions difficiles). Les tests annuels de résistance d'isolement (bobine-châssis doivent être > 1 MΩ) identifient les bobines qui se détériorent avant la défaillance.

Puis-je mettre des contacteurs en parallèle pour augmenter la capacité de courant ?

Non recommandé pour plusieurs raisons essentielles : Partage de courant inégal (les tolérances de fabrication signifient que la résistance de contact varie entre les contacteurs - l'un transporte la majorité du courant, ce qui annule l'objectif) ; Problèmes de synchronisation (les contacteurs ne se ferment pas simultanément - le premier contacteur voit le courant total jusqu'à ce que le second se ferme, dépassant souvent la valeur nominale) ; Usure inégale des contacts (l'usure différentielle s'accélère, ce qui entraîne la défaillance prématurée d'un contacteur) ; Risque de soudure des contacts (le courant d'appel à travers le contacteur qui se ferme en premier peut dépasser la capacité de coupure). Solution appropriée : Spécifiez un seul contacteur dimensionné pour le courant de pleine charge. Si aucun contacteur unique ne suffit, envisagez : Disjoncteur avec fonction de contacteur (démarreurs de moteur combinés), Contacteurs à vide (valeurs nominales plus élevées disponibles), Plusieurs moteurs sur des contacteurs séparés (répartir la charge). La seule application parallèle acceptable est contacteurs redondants à verrouillage mécanique pour les fonctions de sécurité critiques - mais même cela nécessite une ingénierie minutieuse et des circuits d'équilibrage de charge.

10. Quel entretien nécessite un contacteur ?

Inspection visuelle mensuelle : Vérifiez la décoloration (surchauffe), les bruits inhabituels (vibrations/bourdonnements), les odeurs de brûlé, les connexions desserrées, l'accumulation de poussière. Imagerie thermique trimestrielle : En charge, balayez avec une caméra IR - signalez les températures > 20 °C au-dessus de la température ambiante ou les points chauds aux bornes. Inspection annuelle complète (hors tension et verrouillage d'abord) : Mesurez la résistance de contact (1-5 mΩ acceptable, > 5 mΩ indique une usure) ; Inspectez les contacts pour détecter les piqûres (remplacez si la profondeur > 0,5 mm) ; Nettoyez les contacts avec un nettoyant pour contacts électriques (n'utilisez jamais d'huile ou de graisse) ; Mesurez la résistance de la bobine (doit correspondre aux spécifications du fabricant ± 20 %) ; Testez la résistance d'isolement bobine-châssis (doit être > 1 MΩ) ; Vérifiez que les contacts auxiliaires fonctionnent correctement ; Vérifiez la tension du ressort et le mouvement libre de l'armature ; Nettoyez les faces polaires pour éliminer l'oxydation ; Serrez toutes les connexions d'alimentation au couple spécifié. Remplacez lorsque : Résistance de contact > 5 mΩ ; Profondeur des piqûres > 0,5 mm ; Fissures visibles dans le boîtier ; La résistance de la bobine s'écarte de > 20 % des spécifications ; Les contacts ont soudé (même une seule fois) ; Après > 80 % de la durée de vie électrique nominale. Critique : La plupart des contacteurs modernes ne nécessitent aucun entretien - ne pas lubrifier sauf si cela est spécifiquement requis par le fabricant pour les grands types à vide ou débrochables.

Conclusion

Les contacteurs sont les héros méconnus des systèmes électriques modernes - commutant de manière fiable des charges lourdes des millions de fois tout au long de leur durée de vie, permettant l'automatisation, protégeant les opérateurs des tensions dangereuses et rendant possible la commande à distance d'équipements allant des petits moteurs aux réseaux solaires à l'échelle des services publics.

Comprendre comment fonctionnent les contacteurs, comment les sélectionner correctement et comment les entretenir vous transforme de quelqu'un qui se contente de remplacer les composants défaillants en un professionnel de l'électricité qui conçoit des systèmes fiables. Les connaissances contenues dans ce guide - des principes électromagnétiques aux techniques de dépannage - vous permettent de spécifier le bon contacteur pour chaque application, de diagnostiquer les problèmes de manière systématique et de prévenir les défaillances prématurées grâce à la maintenance préventive.

Que vous soyez un distributeur de matériel électrique qui s'approvisionne en composants pour ses clients, un EPC qui conçoit une ferme solaire, un gestionnaire d'installations responsable de la disponibilité ou un technicien de maintenance qui dépanne de l'équipement à 3 heures du matin, la maîtrise des contacteurs est essentielle à votre succès.

Pourquoi choisir les contacteurs VIOX ?

Au VIOX Électrique, nous fabriquons des contacteurs de qualité industrielle conçus pour répondre aux exigences rigoureuses des systèmes électriques modernes :

Excellence technique :

- Certifié IEC 60947-4 et UL 508 pour une conformité mondiale

- Contacts en alliage d'argent (AgCdO, AgNi) pour une conductivité et une résistance à l'arc supérieures

- Large plage de tension de bobine (options 24 V-400 V AC/DC)

- Durée de vie électrique prolongée : Jusqu'à 2 millions d'opérations au courant nominal AC-3

- Options de protection environnementale IP20-IP65

Avantages commerciaux :

- Prix direct usine : 30 à 40 % inférieur aux marques internationales

- Flexibilité MOQ : Commencez avec 50 unités (échantillons disponibles)

- Image de marque personnalisée : Services OEM/ODM pour les programmes de marque privée

- Délais de livraison rapides : Production en 15 jours pour les modèles standard

- Support technique : Assistance technique d'ingénierie d'application disponible

Assurance qualité :

- Tests d'usine 100% avant expédition

- Conformité aux normes CE, CCC et régionales

- Garantie de 2 ans sur tous les contacteurs

- Fabrication certifiée ISO 9001

Prêt à vous procurer des contacteurs fiables pour votre prochain projet ? Contactez VIOX dès aujourd'hui pour : pour les spécifications techniques, les prix, les échantillons et l'assistance technique d'ingénierie d'application. Notre équipe d'ingénieurs électriciens peut vous aider à spécifier la solution de contacteur optimale pour les moteurs, le CVC, le solaire photovoltaïque, l'automatisation industrielle ou toute application de commutation de forte puissance.

Articles connexes

- Contacteur vs. Démarreur de moteur : Comprendre les principales différences

- Comment tester un contacteur : Guide du niveau de compétence

- Contacteur de sécurité vs. Contacteur standard : Guide des contacts à guidage forcé

- Contacteur modulaire vs. Contacteur traditionnel

- Commande à 2 fils vs. Commande à 3 fils : Guide de sécurité des moteurs

- Contacteurs et relais : Comprendre les principales différences

- Disjoncteur vs. Interrupteur sectionneur