Bei der Spezifizierung von Schaltlösungen für industrielle Schaltschränke, Motorsteuerungsanwendungen oder Energieverteilungssysteme stehen Elektroingenieure und Einkaufsleiter vor einer wichtigen Entscheidung: Sollte man einen Nockenschalter oder einen Kippschalter wählen? Obwohl beide dem grundlegenden Zweck der Steuerung elektrischer Stromkreise dienen, können die Unterschiede zwischen diesen beiden Schalttechnologien die Systemleistung, Sicherheit und langfristigen Betriebskosten erheblich beeinflussen.

Der Nockenschalter hat sich zur bevorzugten Lösung für komplexe industrielle Anwendungen entwickelt, die eine Mehrpositionssteuerung, hohe Strombelastbarkeit und robuste Haltbarkeit erfordern. Im Gegensatz zu einfachen Kippschaltern, die eine grundlegende Ein-Aus-Funktionalität bieten, ermöglichen Nockenschalter ausgefeilte Schaltsequenzen, die mehrere Stromkreise gleichzeitig über eine einzige Bedienerschnittstelle steuern können. Diese Fähigkeit macht sie unverzichtbar in Anwendungen, die von Motorumkehr und Stern-Dreieck-Anlauf bis hin zu Generatorumschaltung und Mehrgang-Steuerungssystemen reichen.

Das Verständnis der technischen Unterschiede, Anwendungsanforderungen und Auswahlkriterien zwischen diesen beiden Schaltertypen ist entscheidend für fundierte Entscheidungen, die sowohl die Leistung als auch die Kosteneffizienz optimieren. Dieser umfassende Leitfaden untersucht die Spezifikationen, Funktionsweisen und realen Anwendungen von Nocken- und Kippschaltern und vermittelt Ihnen das technische Wissen, das Sie benötigen, um die richtige Lösung für Ihre spezifischen Anforderungen zu spezifizieren.

Grundlagen der Nockenschalter

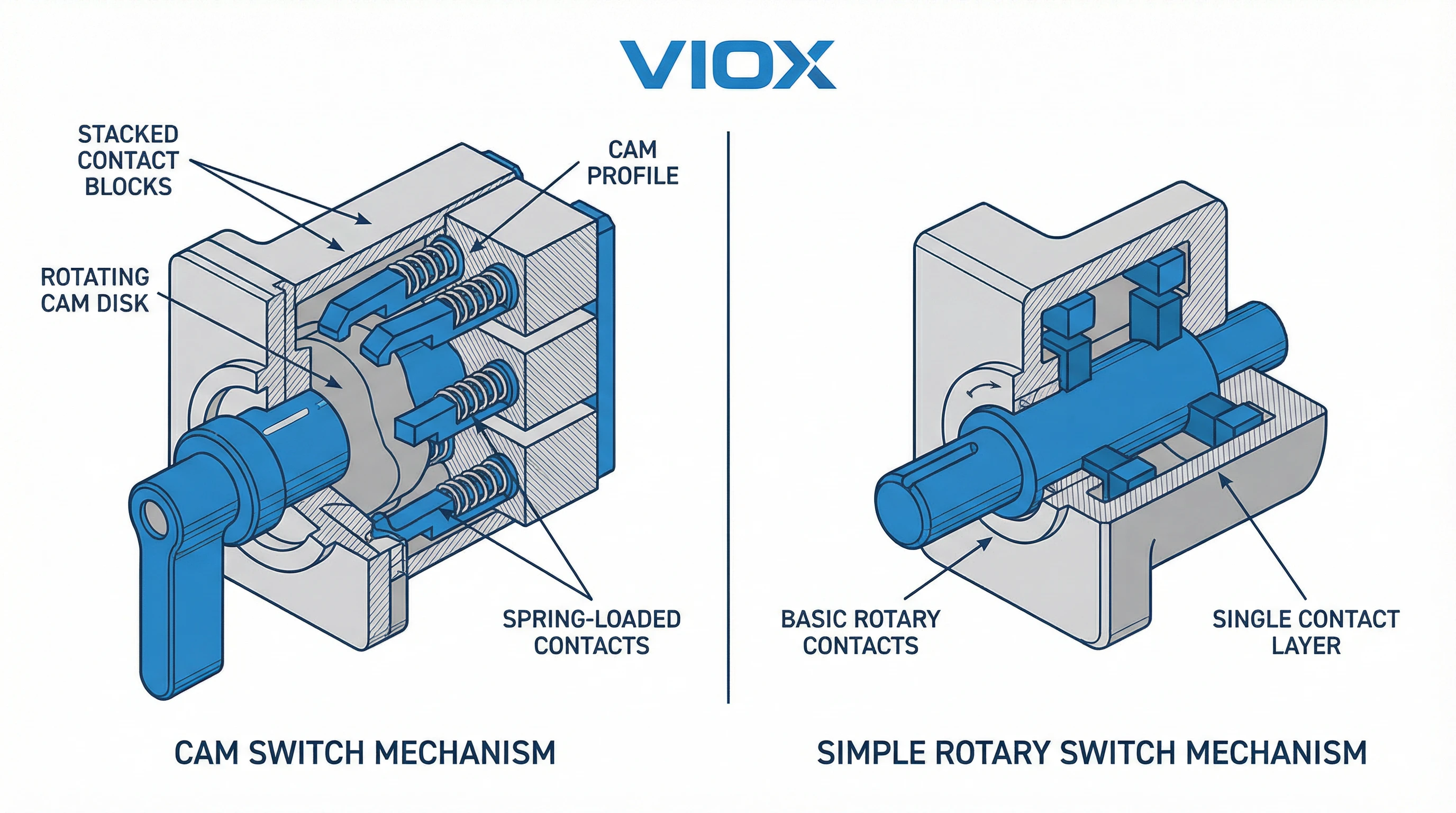

Ein Nockenschalter ist ein manuell betätigtes Schaltgerät, das eine rotierende Welle und einen Nockenmechanismus verwendet, um mehrere elektrische Stromkreise durch präzise, vorprogrammierte Schaltsequenzen zu steuern. Wenn der Bediener den Griff in verschiedene Positionen dreht, greifen interne Nockenprofile federbelastete Kontakte in einem vorgegebenen Muster ein und aus, sodass ein einziger Schalter komplexe Steuerfunktionen verwalten kann.

Das definierende Merkmal eines Nockenschalters ist seine Fähigkeit, mehrere Pole und Positionen gleichzeitig zu verarbeiten. Moderne Nockenschalter sind in Konfigurationen von 2 bis 12 Positionen erhältlich, wobei die Polzahlen von einpolig bis zu 12 Polen oder mehr reichen. Diese Vielseitigkeit ermöglicht es ihnen, zahlreiche unabhängige Stromkreise von einem einzigen Kontrollpunkt aus zu steuern – eine Fähigkeit, die für anspruchsvolle industrielle Anwendungen unerlässlich ist.

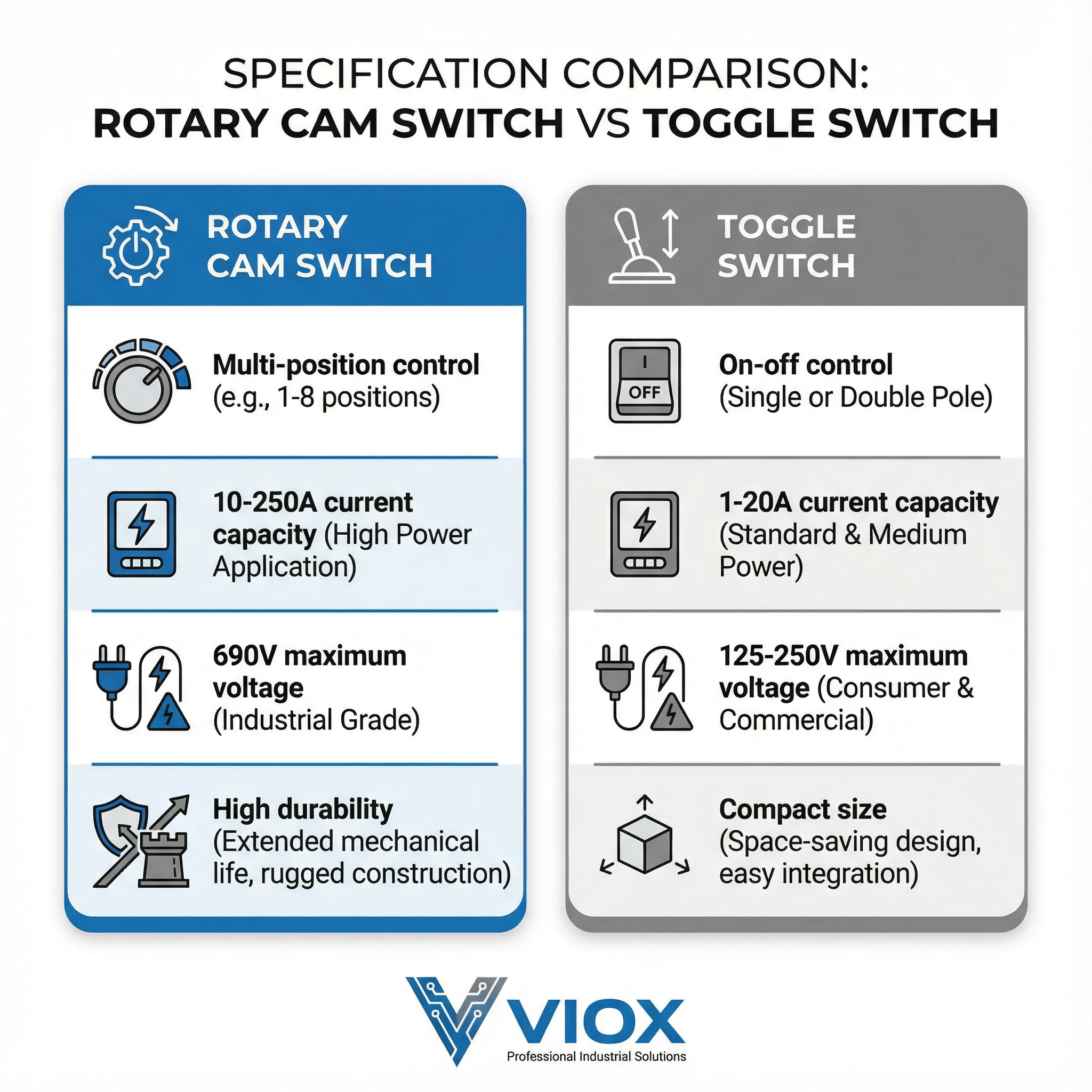

Die Stromstärken für Nockenschalter decken ein breites Spektrum ab, um unterschiedlichen Anwendungen gerecht zu werden. Industriestandardmodelle reichen typischerweise von 10 A bis 125 A, wobei Hochleistungsvarianten 160 A bis 250 A oder sogar mehr verarbeiten können. Die Spannungsfestigkeit ist ebenso beeindruckend, wobei die meisten Nockenschalter für den Betrieb bis zu 690 V AC ausgelegt sind, während spezielle DC-Versionen für Photovoltaikanwendungen bis zu 1000 V DC verarbeiten können.

Die Konstruktion eines Nockenschalters betont Haltbarkeit und Zuverlässigkeit. Diese Schalter verfügen über robuste Gehäuse – oft aus Metalldruckguss oder hochwertigem Thermoplast –, die rauen Industrieumgebungen standhalten. Kontaktmaterialien bestehen typischerweise aus Kupfer- oder Silberlegierungen, die für hohe Leitfähigkeit und Lichtbogenbeständigkeit ausgelegt sind. Das modulare Design vieler Nockenschalter ermöglicht die Anpassung durch Stapeln von Kontaktblöcken, um anwendungsspezifische Schaltprogramme zu erstellen.

Die mechanische Lebensdauer ist eine kritische Spezifikation, wobei Nockenschalter in Industriequalität für 500.000 bis über 1 Million Leerlaufbetätigungen ausgelegt sind. Die elektrische Lebensdauer variiert je nach Nutzungskategorie, liegt aber typischerweise zwischen 3.000 und 20.000 Lastschaltzyklen, abhängig von der Lastart und dem Strompegel. Diese außergewöhnliche Haltbarkeit macht Nockenschalter trotz ihrer höheren Anschaffungskosten im Vergleich zu einfacheren Schaltgeräten zu einer kostengünstigen Langzeitlösung.

Grundlagen der Kippschalter

Kippschalter stellen einen der bekanntesten und am weitesten verbreiteten Schaltmechanismen in elektrischen Systemen dar. Diese Schalter arbeiten über eine einfache Hebelwirkung und bieten eine unkomplizierte Ein-Aus- oder Umschaltsteuerung durch eine mechanische Kippbewegung. Der Hebel ist mit einem internen Anker verbunden, der elektrische Verbindungen herstellt oder unterbricht, wenn der Schalter betätigt wird.

Die Einfachheit von Kippschaltern ist sowohl ihr Hauptvorteil als auch ihre Einschränkung. Die einfachste Konfiguration, ein einpoliger Ein-Aus-Schalter (SPST), steuert einen einzelnen Stromkreis mit zwei Zuständen: offen oder geschlossen. Komplexere Varianten umfassen einpolige Umschalter (SPDT) für die Dreistellungssteuerung und zweipolige Umschalter (DPDT), die zwei separate Stromkreise gleichzeitig steuern können. Aber selbst die ausgefeiltesten Kippschalterkonfigurationen reichen nicht an die Mehrkreissteuerungsfunktionen von Nockenschaltern heran.

Kippschalter verarbeiten typischerweise niedrigere Spannungs- und Stromstärken im Vergleich zu industriellen Nockenschaltern. Standard-Kippschalter sind üblicherweise für 125 V bis 250 V AC ausgelegt, mit Stromstärken von unter 1 A für Logikpegelanwendungen bis zu 15 A oder 20 A für Leistungsschaltungen. Während robuste industrielle Kippschalter mit höheren Nennwerten erhältlich sind, können sie im Allgemeinen nicht mit der Strombelastbarkeit von vergleichbar großen Nockenschaltern mithalten.

Die Konstruktion von Kippschaltern variiert von kompakten Subminiaturdesigns für Elektronikanwendungen bis hin zu größeren Industriemodellen mit Schutzmanschetten und Abdichtungen für raue Umgebungen. Der freiliegende Hebelmechanismus stellt jedoch von Natur aus eine Anfälligkeit für Umweltschadstoffe dar, es sei denn, er ist speziell mit abgedichteten Gehäusen ausgestattet. Kippschalter bieten eine ordentliche mechanische Lebensdauer, obwohl sie typischerweise geringer ist als bei Nockenschaltern in Industriequalität, was sie besser für Anwendungen mit moderater Schaltfrequenz geeignet macht.

Technischer Vergleich: Nockenschalter vs. Kippschalter

Um fundierte Schaltscheidungen treffen zu können, ist es wichtig zu verstehen, wie Nocken- und Kippschalter in Bezug auf kritische technische Spezifikationen abschneiden. Der folgende Vergleich hebt die wichtigsten Unterschiede hervor, die die Eignung für die Anwendung beeinflussen:

| Spezifikation | Nockendrehschalter | Kippschalter |

|---|---|---|

| Steuerkomplexität | Mehrpositionen (2-12+ Positionen), mehrpolig (bis zu 12+ Pole), kundenspezifische Schaltsequenzen | Einfache 2-3-Positionssteuerung, SPST- bis DPDT-Konfigurationen |

| Nennspannung | Bis zu 690 V AC Standard, 1000 V DC für spezielle Anwendungen | Typischerweise 125 V-250 V AC |

| Aktuelle Bewertung | 10 A bis 250 A+ (industrielle Anwendungen) | Unter 1 A bis 20 A (Standardmodelle) |

| Anzahl der Schaltkreise | Kann mehrere unabhängige Stromkreise gleichzeitig steuern | Normalerweise 1-2 Stromkreise |

| Mechanische Lebensdauer | 500.000 bis 1.000.000+ Betätigungen | Variiert, im Allgemeinen niedriger als bei Nockenschaltern |

| Elektrische Lebensdauer | 3.000 bis 20.000 Lastzyklen (abhängig von der Nutzungskategorie) | Moderat, anwendungsabhängig |

| Schaltmechanismus | Rotierende nockenbetätigte Kontakte | Lineare Kipphebelwirkung |

| Gehäuseschutz | IP-Schutzarten verfügbar (IP65, IP67, IP69K) | Begrenzter Umweltschutz, sofern nicht abgedichtet |

| Kontaktmaterial | Kupfer-/Silberlegierungen für Anwendungen mit hoher Last | Messing, Kupfer oder Silber mit verschiedenen Beschichtungen |

| Montage | Schalttafelmontage, Front-/Heckinstallation, verschiedene Wellenlängen | Schalttafelmontage, mehrere Größen verfügbar |

| Personalisierung | Hochmodular, stapelbare Kontaktblöcke | Begrenzte Anpassungsmöglichkeiten |

| Kosten | Höhere Anfangsinvestition | Geringere Kosten |

| Idealer Anwendungsfall | Komplexe industrielle Steuerung, Motorsteuerung, Mehrkreissteuerung | Einfache Ein-Aus-Steuerung, Anwendungen mit beengten Platzverhältnissen |

Dieser technische Vergleich zeigt, warum Nockenschalter in der industriellen Motorsteuerung, Energieverteilung und komplexen Automatisierungssystemen dominieren, während Kippschalter die praktische Wahl für unkomplizierte Steuerfunktionen bleiben, bei denen Einfachheit und Kosteneffizienz Priorität haben.

Funktionsweisen erklärt

Das Verständnis der internen Funktionsweisen dieser Schalter verdeutlicht, warum jeder in verschiedenen Anwendungen hervorragt.

Funktionsweise von Nockenschaltern

Der Mechanismus des Nockenschalters basiert auf einer rotierenden Welle, die mehrere vorgeformte Nockenscheiben antreibt. Wenn ein Bediener den Griff dreht, um eine Position auszuwählen, drehen sich diese Nocken gegen federbelastete Kontaktbaugruppen. Die profilierten Kanten jeder Nocke sind präzise konstruiert, um Kontaktarme zu öffnen oder zu schließen, und zwar in bestimmten Drehwinkeln, wodurch vorgegebene Schaltsequenzen entstehen.

Dieses Nocken- und Stößeldesign ermöglicht eine bemerkenswerte Vielseitigkeit. Unterschiedliche Nockenprofile können Make-Before-Break-Verbindungen (bei denen sich neue Kontakte schließen, bevor sich alte öffnen) oder Break-Before-Make-Sequenzen (bei denen sich Kontakte öffnen, bevor sich neue schließen) erzeugen, je nach den Anwendungsanforderungen. Die Drehbewegung bietet eine klare visuelle Anzeige der gewählten Position, und Rastmechanismen erzeugen ein taktiles Feedback in jeder Position, wodurch eine versehentliche Positionierung zwischen den Zuständen verhindert wird.

Der mechanische Vorteil der Drehbewegung ermöglicht es Nockenschaltern, hohe Ströme zuverlässig zu schalten. Die Nockenprofile können so konstruiert werden, dass sie eine schnelle Kontakttrennung mit ausreichender Kraft ermöglichen, um Lichtbögen zu löschen, was sowohl zur Sicherheit als auch zur Kontaktlebensdauer beiträgt. Mehrere Kontaktblöcke können auf einer gemeinsamen Welle gestapelt werden, sodass eine einzige Griffbewegung komplexe Schaltprogramme über zahlreiche Stromkreise ausführen kann.

Funktionsweise von Kippschaltern

Kippschalter verwenden einen grundlegend einfacheren Mechanismus. Ein Hebelgriff ist mit einem federbelasteten Anker im Inneren des Schaltergehäuses verbunden. Wenn der Hebel umgelegt wird, bewegt er sich über einen mechanischen “Totpunkt” hinaus, an dem die interne Feder die Kontakte schnell in ihre neue Position schnappt. Diese Schnappbewegung gewährleistet eine schnelle Kontaktbewegung und minimiert die Lichtbogenbildung während des Schaltens.

In einer einfachen SPST-Konfiguration dreht die Bewegung des Kipphebels den internen Anker, der entweder zwei Kontaktpunkte zusammendrückt (geschlossene Position) oder sie trennt (offene Position). Komplexere DPDT-Kippschalter enthalten mehrere Kontaktsätze, die gleichzeitig schalten, aber der grundlegende Mechanismus bleibt eine einfache hebelgetriebene Schnappbewegung. Der freiliegende Hebel ermöglicht eine schnelle, entschlossene Bedienung, bedeutet aber auch, dass der interne Mechanismus im Vergleich zur geschlossenen Welle eines Nockenschalters stärkeren Umwelteinflüssen ausgesetzt ist.

Anwendungen und Use Cases

Die technischen Unterschiede zwischen Nocken- und Kippschaltern führen naturgemäß zu unterschiedlichen Anwendungsprofilen, in denen jede Technologie hervorragt.

Wo Nockenschalter hervorragend sind

Motor-Control-Anwendungen: Nockenschalter sind der Industriestandard für die Drehstrommotorsteuerung. Sie verwalten Vorwärts-Rückwärts-Betrieb, Stern-Dreieck-Anlaufsequenzen und Mehrgangsteuerungen mit einer Zuverlässigkeit, die einfache Schalter nicht erreichen können. In Fördersystemen, Verpackungsmaschinen und Produktionslinien bietet ein einziger Nockenschalter eine präzise Steuerung der Motorfunktionen, einschließlich Start, Stopp, Rückwärtslauf und Geschwindigkeitsauswahl.

Energieübertragung und -umschaltung: Generatorumschaltanwendungen verlassen sich auf Nockenschalter, um sicher zwischen Netzstrom und Notstromgeneratoren umzuschalten. Die Make-Before-Break- oder Break-Before-Make-Kontaktsequenzen gewährleisten reibungslose Übergänge ohne Unterbrechung in kritischen Einrichtungen wie Krankenhäusern, Rechenzentren und Produktionsstätten. Die Fähigkeit, hohe Spannungen und Ströme zu verarbeiten, macht Nockenschalter für diese anspruchsvollen Anwendungen unerlässlich.

HLK- und Kompressorsteuerung: Industrielle Heizungs-, Lüftungs- und Klimaanlagen verwenden Drehschalter zur Steuerung der Lüfterdrehzahl, der Dämpferpositionierung und der mehrstufigen Heiz- oder Kühlsteuerung. Die Mehrfachpositionsfähigkeit ermöglicht es dem Bediener, aus zahlreichen Betriebsarten auszuwählen, ohne dass mehrere einzelne Schalter erforderlich sind.

Industrielle Schalttafeln: Schaltschrankbauer spezifizieren Drehschalter für komplexe Maschinen, bei denen mehrere Stromkreise in koordinierten Abläufen gesteuert werden müssen. Das Drehformat bietet eine klare visuelle Anzeige des Betriebsmodus, während die robuste Konstruktion dem häufigen Betrieb in industriellen Umgebungen standhält.

Wo Kippschalter bevorzugt werden

Einfache Ein-Aus-Steuerung: Für die einfache Leistungssteuerung von Leuchten, Einmotordrehzahlen oder grundlegenden Geräten bieten Kippschalter eine wirtschaftliche und zuverlässige Lösung. Ihre schnelle Kippbewegung bietet eine entscheidende Steuerung ohne die Komplexität der Mehrfachpositionsauswahl.

Installationen mit beengten Platzverhältnissen: In Schalttafeln, in denen der Platz begrenzt ist, nehmen kompakte Kippschalter minimalen Platz ein und bieten gleichzeitig eine effektive Stromkreissteuerung. Ihre geringe Stellfläche macht sie ideal für dichte Schalttafel-Layouts oder tragbare Geräte.

Niederspannungssteuerkreise: Kippschalter zeichnen sich in Steuersignalanwendungen, Modusauswahl zwischen manuellem und automatischem Betrieb und anderen Schaltaufgaben mit geringem Stromverbrauch aus, bei denen die hochentwickelten Fähigkeiten eines Drehschalters unnötig und unwirtschaftlich wären.

Not-Aus- und Sicherheitsfunktionen: Geschützte Kippschalter mit Schutzabdeckungen werden in Sicherheitsanwendungen eingesetzt, bei denen ein versehentliches Betätigen verhindert werden muss, aber eine sofortige manuelle Übersteuerungsmöglichkeit erforderlich ist.

Auswahlanleitung: Welchen Schalter soll man wählen?

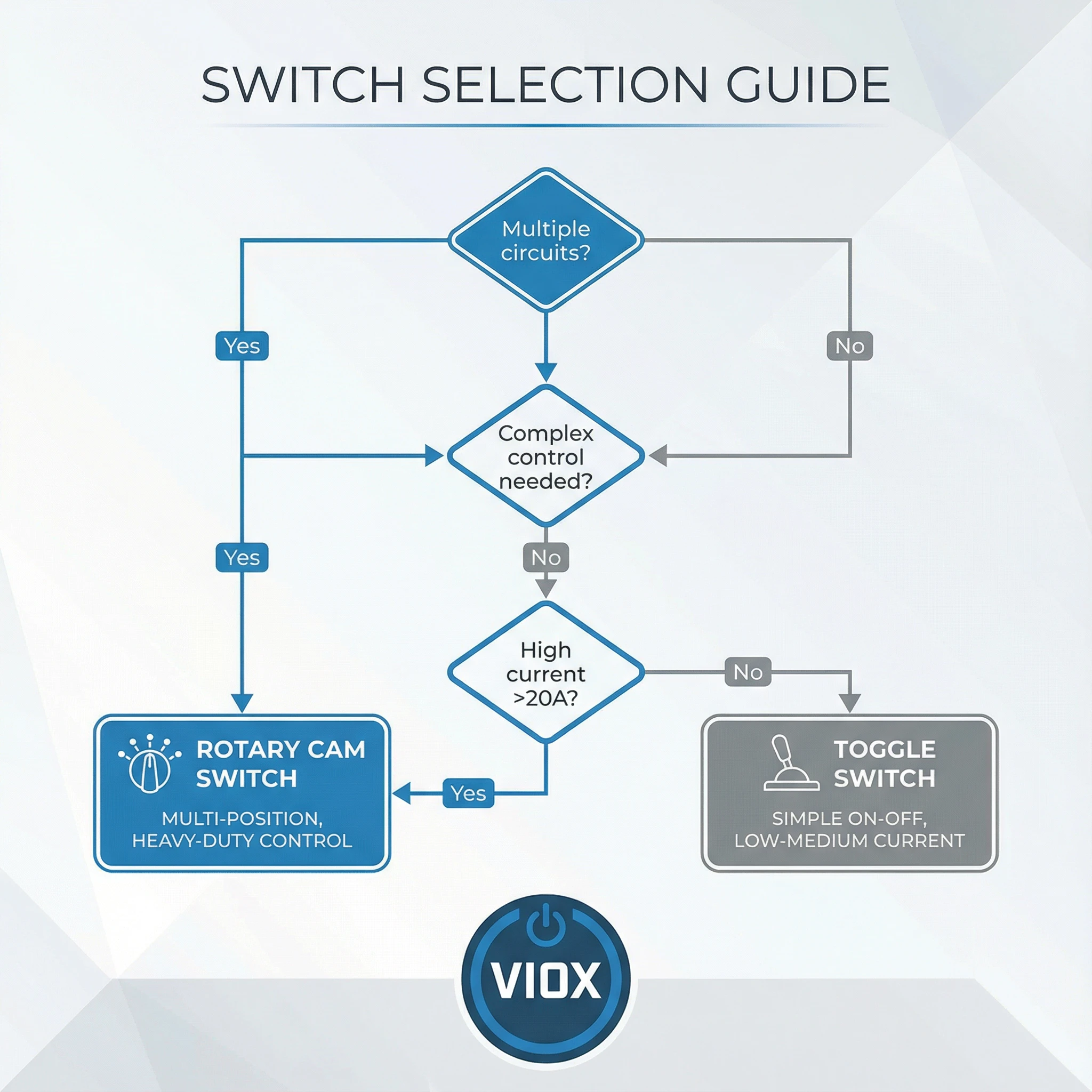

Die Wahl zwischen einem Drehschalter und einem Kippschalter erfordert die Bewertung mehrerer kritischer Faktoren anhand Ihrer spezifischen Anwendungsanforderungen.

Wählen Sie einen Drehschalter, wenn:

- Sie mehrere unabhängige Stromkreise über eine einzige Bedienerschnittstelle steuern müssen

- Komplexe Schaltsequenzen erforderlich sind (Motorumkehr, Stern-Dreieck-Anlauf, Mehrfachdrehzahlsteuerung)

- Die Anwendung das Schalten von Hochspannung (über 250 V) oder Hochstrom (über 20 A) beinhaltet

- Mehrere Betriebspositionen (mehr als 3) erforderlich sind

- Eine lange mechanische und elektrische Lebensdauer entscheidend ist, um die Wartung zu minimieren

- Eine klare visuelle Anzeige des Betriebsmodus für die Sicherheit oder betriebliche Effizienz wichtig ist

- Die Anwendungsumgebung rau ist und eine robuste Konstruktion und Umweltabdichtung (IP65-IP69K) erfordert

- Die anfänglichen Kosten durch langfristige Zuverlässigkeit und reduzierte Ausfallzeiten gerechtfertigt werden können

Wählen Sie einen Kippschalter, wenn:

- Eine einfache Ein-Aus- oder Drei-Positionen-Steuerung ausreichend ist

- Nur ein oder zwei Stromkreise gesteuert werden müssen

- Die Spannungs- und Stromanforderungen moderat sind (unter 250 V, unter 20 A)

- Der Platz auf der Schalttafel extrem begrenzt ist

- Eine schnelle, entschlossene manuelle Betätigung bevorzugt wird

- Die Kostenminimierung ein Hauptanliegen ist

- Die Anwendung seltene Schaltvorgänge beinhaltet

- Steuersignal- oder Logikpegelschaltung anstelle von Leistungsschaltung

Wichtige Entscheidungsfaktoren:

Komplexitätsanforderungen: Wenn Ihre Anwendung eine koordinierte Steuerung mehrerer Stromkreise oder sequenzielle Schaltvorgänge erfordert, ist der Drehschalter mit ziemlicher Sicherheit die richtige Wahl. Kippschalter können diese Funktionalität einfach nicht replizieren, ohne mehrere Schalter und zusätzliche Steuerlogik zu verwenden.

Lastanforderungen: Für industrielle Hochleistungsanwendungen bieten Drehschalter die Strombelastbarkeit, Lichtbogenunterdrückung und Kontakthaltbarkeit, die für einen zuverlässigen Betrieb erforderlich sind. Kippschalter funktionieren gut für Anwendungen mit geringerer Leistung, bei denen ihre Einschränkungen die Leistung nicht beeinträchtigen.

Total Cost of Ownership: Während Drehschalter höhere Vorlaufkosten verursachen, führen ihre überlegene mechanische Ausdauer und elektrische Lebensdauer oft zu niedrigeren Gesamtbetriebskosten für industrielle Anwendungen. Berechnen Sie die Kostenauswirkungen potenzieller Ausfälle, Ausfallzeiten und Austauschhäufigkeit, wenn Sie Ihre Entscheidung treffen.

Sicherheit und Compliance: Anwendungen, die IEC 60947-3 oder ähnlichen Normen unterliegen, erfordern oft die Fähigkeiten und Zertifizierungen, die Drehschalter bieten. Stellen Sie sicher, dass Ihr gewählter Schalter alle geltenden Normen für Ihre Anwendung und Ihren geografischen Markt erfüllt.

IEC 60947-3 Normen und Konformität

Für industrielle Schaltanwendungen ist die Einhaltung der IEC 60947-3 oft obligatorisch. Diese internationale Norm regelt Niederspannungsschaltgeräte und Steuergeräte und deckt insbesondere Schalter, Trennschalter, Lasttrennschalter und Sicherungskombinationseinheiten für Stromkreise bis 1000 V AC oder 1500 V DC ab. Drehschalter, die in der industriellen Motorsteuerung und Energieverteilung eingesetzt werden, fallen typischerweise unter die Anforderungen dieser Norm.

IEC 60947-3 definiert kritische Parameter, einschließlich Nutzungskategorien, die Schalter basierend auf ihren beabsichtigten Lasttypen klassifizieren. Zu den gängigen Kategorien gehören AC-20 (Schalten ohne Last), AC-21 (ohmsche Lasten), AC-22 (gemischte ohmsche und induktive Lasten) und AC-23 (Motorlasten). Diese Klassifizierungen bestimmen die erforderliche Schaltleistung und Abschaltleistung und stellen sicher, dass der Schalter die elektrischen Belastungen seiner beabsichtigten Anwendung sicher bewältigen kann.

Die Norm legt strenge Prüfanforderungen fest, einschließlich Schaltleistungs- und Abschaltleistungsprüfungen, Temperaturerhöhungsprüfungen, Überprüfung der Durchschlagfestigkeit und Kurzschlussfestigkeit. Die Anforderungen an die mechanische Lebensdauer schreiben typischerweise 10.000 bis 20.000 Leerlaufbetätigungen für Trennschalter und höhere Zyklen für Lasttrennschalter vor. Die Spezifikationen für die elektrische Lebensdauer variieren je nach Nutzungskategorie, wobei AC-23-Motoranwendungen 1.000 bis 3.000 Lastzyklen erfordern.

Stellen Sie bei der Spezifizierung von Drehschaltern für industrielle Anwendungen sicher, dass der Hersteller eine Dokumentation der IEC 60947-3-Konformität bereitstellt, einschließlich der spezifischen Nutzungskategorien, für die der Schalter ausgelegt ist. Dies stellt sicher, dass Ihre Schaltlösung internationale Sicherheitsstandards erfüllt und die Leistungsmerkmale bietet, die für einen zuverlässigen Betrieb erforderlich sind.

Fazit

Die Wahl zwischen einem Drehschalter und einem Kippschalter hängt grundlegend von der Komplexität Ihrer Anwendung, den Lastanforderungen und der Betriebsumgebung ab. Drehschalter zeichnen sich in anspruchsvollen industriellen Anwendungen aus, bei denen die Steuerung mehrerer Stromkreise, die hohe Strombelastbarkeit und die langfristige Zuverlässigkeit ihre höheren anfänglichen Investitionen rechtfertigen. Ihre Fähigkeit, komplexe Schaltsequenzen von einem einzigen Steuerpunkt aus zu verwalten, macht sie in der Motorsteuerung, Energieübertragung und anspruchsvollen Automatisierungssystemen unverzichtbar.

Kippschalter bleiben die praktische Wahl für einfachere Anwendungen, bei denen eine einfache Ein-Aus-Steuerung, eine kompakte Größe und Kosteneffizienz im Vordergrund stehen. Ihre Zuverlässigkeit bei grundlegenden Schaltaufgaben und ihr minimaler Platzbedarf stellen sicher, dass sie weiterhin wichtige Rollen in unzähligen elektrischen Systemen spielen.

Bei VIOX Electric fertigen wir sowohl Drehschalter als auch Kippschalter, die entwickelt wurden, um die hohen Anforderungen industrieller und kommerzieller Anwendungen zu erfüllen. Unsere Drehschalter-Produktlinie bietet Konfigurationen von 10 A bis 250 A, Spannungsnennwerte bis zu 690 V AC und vollständige IEC 60947-3 Konformität über mehrere Nutzungskategorien hinweg. Ob Sie ein komplexes Motorsteuerungssystem oder eine einfache Energieverteilungstafel entwerfen, die Auswahl der geeigneten Schaltertechnologie gewährleistet optimale Leistung, Sicherheit und langfristigen Wert.

Für technische Spezifikationen, kundenspezifische Konfigurationen oder anwendungstechnische Unterstützung wenden Sie sich an unser technisches Vertriebsteam, um Ihre spezifischen Schaltanforderungen zu besprechen und zu erfahren, wie VIOX-Schaltlösungen die Leistung und Zuverlässigkeit Ihrer elektrischen Systeme verbessern können.