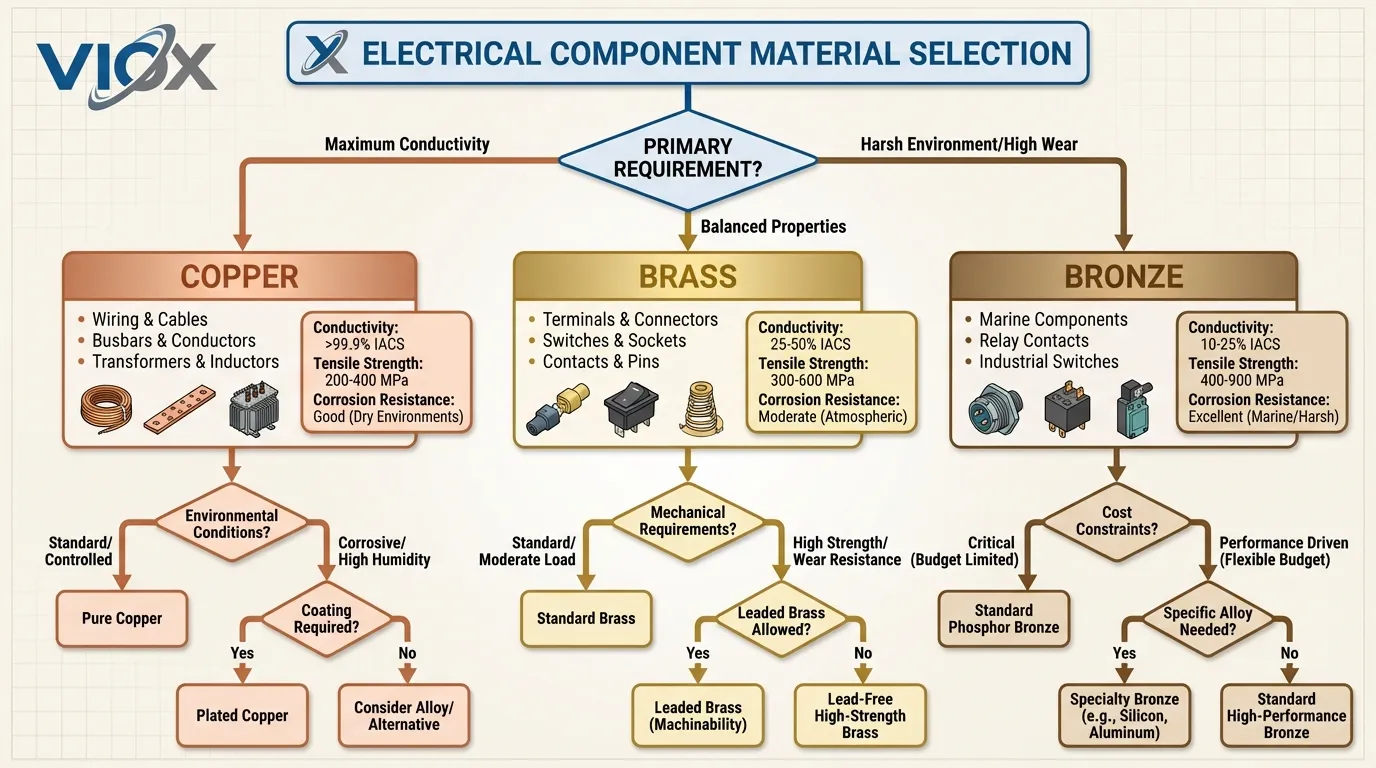

Wybierając materiały na komponenty elektryczne, decyzja między miedzią, mosiądzem i brązem może znacząco wpłynąć na wydajność systemu, trwałość i opłacalność. Podczas gdy miedź dominuje w okablowaniu elektrycznym ze względu na wyjątkową przewodność, mosiądz i brąz oferują unikalne zalety w konkretnych zastosowaniach, gdzie priorytetem jest wytrzymałość mechaniczna, odporność na korozję lub obrabialność. Zrozumienie odmiennych właściwości każdego metalu zapewnia inżynierom i kierownikom ds. zakupów podejmowanie świadomych decyzji, które równoważą wydajność elektryczną z wymaganiami operacyjnymi.

Kluczowe wnioski

- Miedź zapewnia przewodność elektryczną IACS na poziomie 100%, co czyni go punktem odniesienia dla zastosowań związanych z przesyłem energii, takich jak okablowanie, szyny zbiorcze i transformatory

- Mosiądz zapewnia przewodność na poziomie około 28% IACS z doskonałą wytrzymałością mechaniczną, idealny do zacisków, złączy i elementów gwintowanych

- Brąz oferuje przewodność na poziomie około 15% IACS w połączeniu z wyjątkową odpornością na zużycie i ochroną przed korozją, idealny do zastosowań morskich i przełączników do ciężkich zastosowań

- Wybór materiału zależy od zrównoważenia wymagań dotyczących przewodności z właściwościami mechanicznymi, warunkami środowiskowymi i ograniczeniami kosztowymi

- Właściwe dopasowanie materiałów zapobiega korozji galwanicznej i zapewnia optymalną wydajność w zespołach z mieszanych metali

Zrozumienie trzech metali czerwonych: skład i właściwości

Miedź: Mistrz przewodności

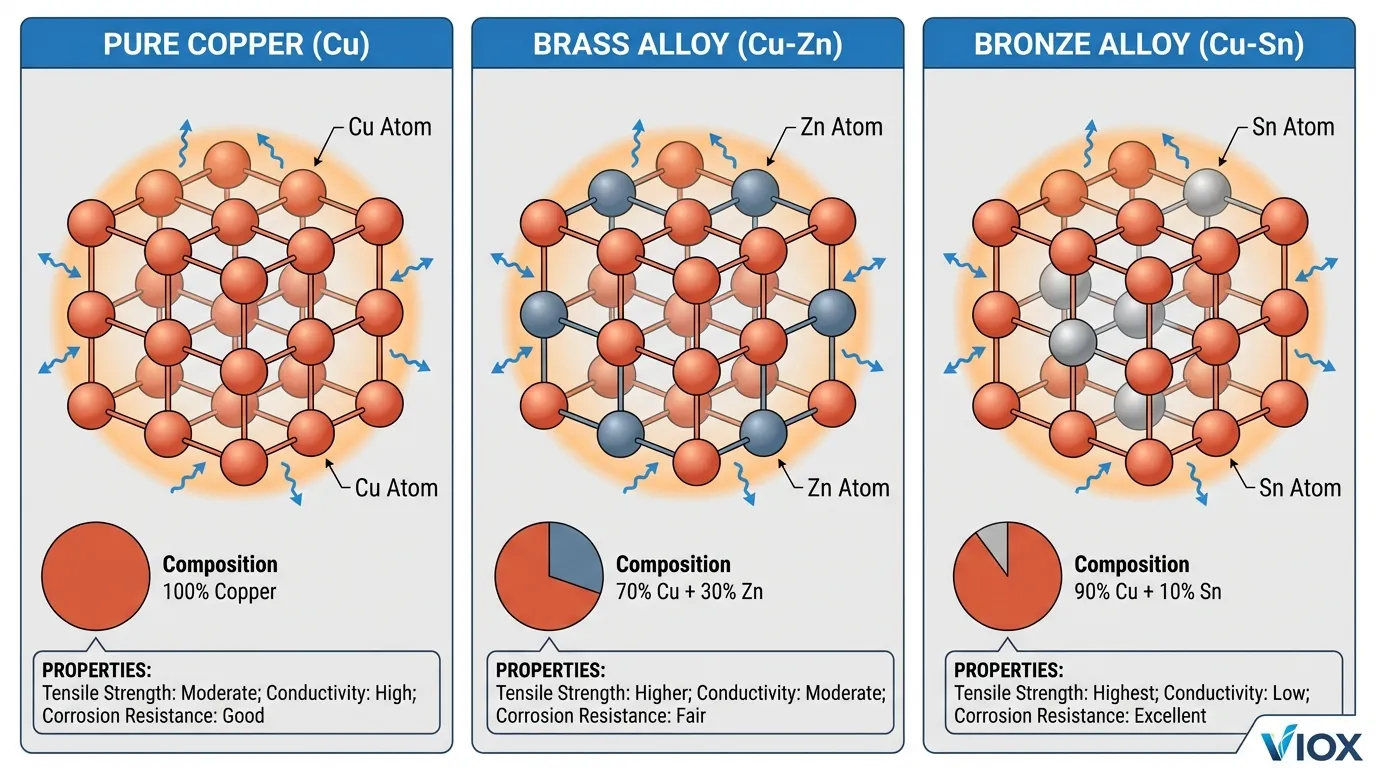

Miedź jest czystym metalem pierwiastkowym (Cu w układzie okresowym) o niezrównanej przewodności elektrycznej i cieplnej wśród metali nieszlachetnych. Jego struktura atomowa umożliwia przepływ elektronów z minimalnym oporem, osiągając około 59,6 miliona simensów na metr (MS/m) lub 100% International Annealed Copper Standard (IACS). Ta wyjątkowa wydajność sprawia, że miedź jest standardem odniesienia, względem którego mierzone są wszystkie inne materiały przewodzące.

Oprócz przewodności, miedź wykazuje doskonałą ciągliwość i plastyczność, co pozwala na wyciąganie jej w cienkie druty lub formowanie w złożone kształty bez pękania. Metal w naturalny sposób wytwarza ochronną patynę pod wpływem tlenu, tworząc cienką warstwę tlenku, która zapobiega dalszej korozji przy jednoczesnym zachowaniu wydajności elektrycznej. Typowe gatunki obejmują miedź elektrolityczną (ETP) (C11000) do ogólnych zastosowań elektrycznych oraz miedź beztlenową (C10100/C10200) do elektroniki o wysokiej niezawodności, gdzie należy unikać kruchości wodorowej.

Mosiądz: Zrównoważony stop

Mosiądz reprezentuje rodzinę stopów miedzi i cynku, zwykle zawierających 60-70% miedzi i 30-40% cynku. Dodatek cynku zasadniczo zmienia właściwości materiału, zwiększając wytrzymałość na rozciąganie i twardość, jednocześnie zmniejszając przewodność elektryczną do około 28% IACS (15-17 MS/m). Ten kompromis okazuje się korzystny w zastosowaniach wymagających zarówno funkcjonalności elektrycznej, jak i trwałości mechanicznej.

Zawartość cynku w mosiądzu zapewnia kilka praktycznych korzyści dla komponentów elektrycznych. Stop wykazuje lepszą obrabialność w porównaniu z czystą miedzią, umożliwiając precyzyjne gwintowanie i złożone geometrie, które są niezbędne w zaciskach i złączach. Mosiądz wykazuje również niższe współczynniki tarcia, dzięki czemu idealnie nadaje się do komponentów z ruchomymi częściami, takich jak przełączniki i styki ślizgowe. Typowe gatunki elektryczne obejmują C26000 (mosiądz patronowy, 70% miedzi) do zastosowań ogólnych i C36000 (mosiądz automatowy), gdzie wymagana jest rozległa obróbka.

Brąz: Specjalista od trwałości

Stopy brązu przede wszystkim łączą miedź z cyną, chociaż nowoczesne receptury mogą zawierać aluminium, fosfor lub krzem, aby poprawić określone właściwości. Tradycyjny brąz cynowy zawiera 88-95% miedzi i 5-12% cyny, co daje przewodność elektryczną na poziomie około 15% IACS (około 9 MS/m). Chociaż reprezentuje to najniższą przewodność spośród trzech metali, brąz rekompensuje to wyjątkową wytrzymałością mechaniczną, odpornością na zużycie i ochroną przed korozją.

Brąz fosforowy (C51000/C52100), zawierający niewielkie ilości fosforu, wykazuje doskonałe właściwości sprężyste i odporność na zmęczenie, co czyni go preferowanym wyborem dla styków elektrycznych poddawanych powtarzalnym cyklom. Brąz aluminiowy (C61400/C95400) zapewnia wyjątkową wytrzymałość i odporność na korozję w środowiskach morskich i przemysłowych. Beryl, choć technicznie jest stopem brązu, osiąga najwyższą wytrzymałość spośród wszystkich stopów miedzi, zachowując rozsądną przewodność (15-25% IACS), co uzasadnia jego stosowanie w wysokowydajnych złączach i przełącznikach pomimo wyższych kosztów materiałowych.

Porównanie przewodności elektrycznej: Krytyczny czynnik wydajności

| Materiał | Przewodność elektryczna (% IACS) | Przewodność elektryczna (MS/m) | Typowa rezystywność (nΩ·m) | Przewodność cieplna (W/m·K) |

|---|---|---|---|---|

| Czysta miedź | 100% | 58-62 | 16.78 | 385-401 |

| Miedź (ETP) | 100% | 59.6 | 17.24 | 391 |

| Mosiądz (70/30) | 28% | 15-17 | ~62 | 120 |

| Mosiądz (85/15) | 40-44% | 23-26 | ~40 | 159 |

| Brąz Fosforowy | 15% | 9 | ~110 | 50-70 |

| Brąz aluminiowy | 12-15% | 7-9 | ~120 | 70-80 |

| Miedź berylowa | 15-25% | 9-15 | ~70-110 | 105-210 |

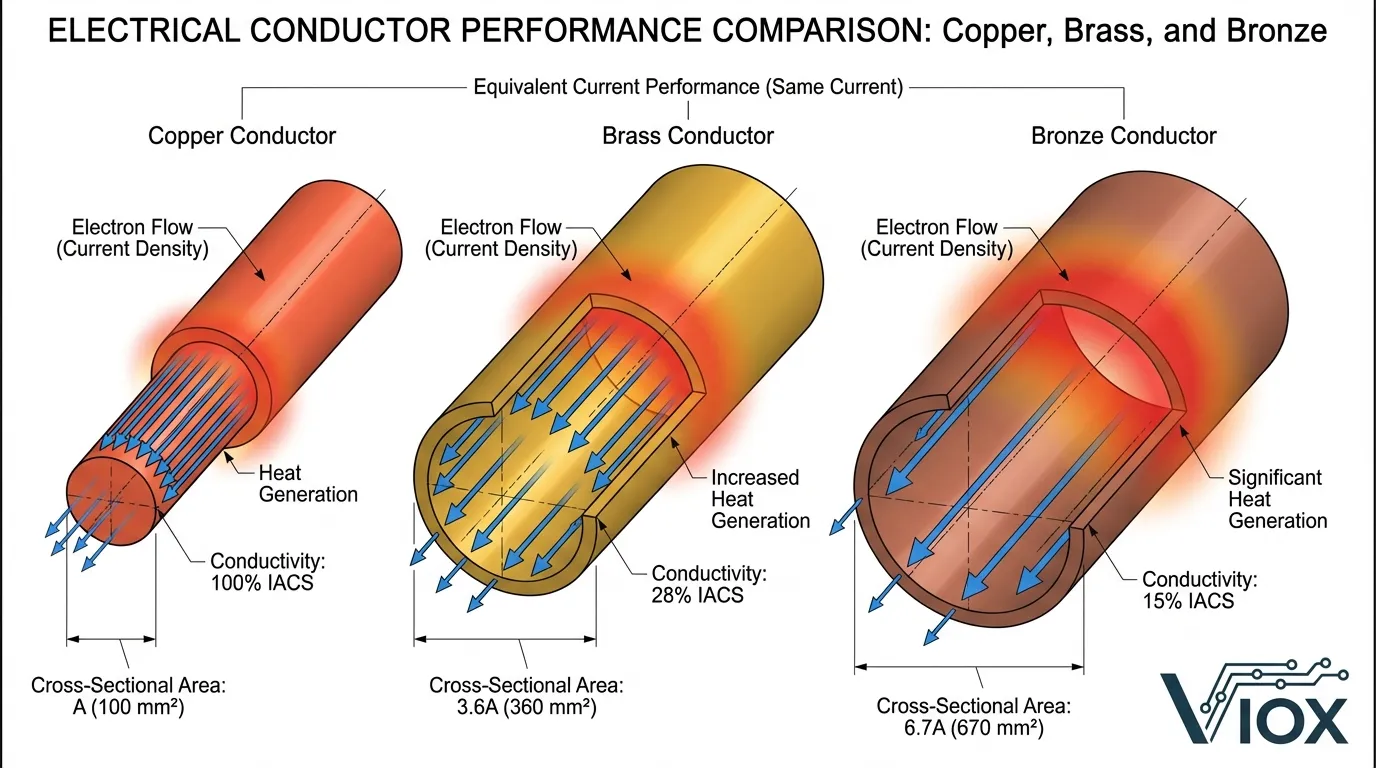

Różnice w przewodności między tymi materiałami mają wymierny wpływ na wydajność systemu. W typowym szyna zbiorcza zastosowaniu przenoszącym 1000 amperów, zastąpienie miedzi mosiądzem o równym przekroju poprzecznym generowałoby około 3,6 razy więcej ciepła ze względu na zwiększony opór. To wytwarzanie ciepła wymaga albo większych przekrojów poprzecznych przewodników, albo ulepszonych systemów chłodzenia podczas korzystania z materiałów o niższej przewodności.

Przewodność cieplna przebiega podobnie, przy czym 391 W/m·K miedzi umożliwia wydajne odprowadzanie ciepła w transformatorach i uzwojeniach silników. Zmniejszona przewodność cieplna mosiądzu (120 W/m·K) może w rzeczywistości okazać się korzystna w niektórych zastosowaniach, takich jak listwy zaciskowe tam, gdzie pożądana jest izolacja termiczna między sąsiednimi obwodami. Niższa przewodność cieplna brązu sprawia, że nadaje się on do zastosowań, w których korzystne jest zatrzymywanie ciepła lub kontrolowany transfer ciepła.

Właściwości mechaniczne i charakterystyka trwałości

| Własność | Miedź | Mosiądz (70/30) | Brąz Fosforowy | Brąz aluminiowy |

|---|---|---|---|---|

| Wytrzymałość na rozciąganie (MPa) | 210-250 | 338-469 | 410-655 | 550-830 |

| Granica plastyczności (MPa) | 70-120 | 125-435 | 170-520 | 240-550 |

| Twardość (Brinella) | 40-80 | 55-120 | 80-200 | 150-230 |

| Wydłużenie (%) | 30-45 | 15-50 | 5-65 | 12-60 |

| Wytrzymałość zmęczeniowa (MPa) | 80-130 | 90-180 | 140-280 | 200-350 |

Różnice we właściwościach mechanicznych wyjaśniają, dlaczego mosiądz i brąz dominują w niektórych zastosowaniach elektrycznych pomimo niższej przewodności. Wyższa wytrzymałość na rozciąganie mosiądzu (338-469 MPa w porównaniu z 210-250 MPa miedzi) umożliwia stosowanie komponentów o cieńszych ściankach w złączach elektrycznych i zaciskach, potencjalnie kompensując potrzebę stosowania większych przekrojów poprzecznych w celu utrzymania przewodności. Lepsza obrabialność materiału (wskaźnik wiórowości ~100 w porównaniu z ~20 miedzi) zmniejsza koszty produkcji precyzyjnych elementów gwintowanych.

Stopy brązu wyróżniają się w zastosowaniach związanych z naprężeniami mechanicznymi, wibracjami lub zużyciem. Wyjątkowe właściwości sprężyste i odporność na zmęczenie brązu fosforowego sprawiają, że idealnie nadaje się on do styków przekaźników i elementów przełączników, które przechodzą miliony cykli. Materiał utrzymuje stały nacisk styku przez dłuższy czas, zapewniając niezawodne połączenia elektryczne pomimo powtarzających się operacji mechanicznych. Połączenie wytrzymałości i odporności na korozję brązu aluminiowego okazuje się nieocenione w morskich rozdzielnicach i morskich instalacjach elektrycznych.

Odporność na korozję i wydajność środowiskowa

Zachowanie korozyjne znacząco wpływa na wybór materiału na komponenty elektryczne, szczególnie w trudnych warunkach. Miedź w naturalny sposób tworzy ochronną warstwę tlenku miedzi (Cu₂O), która zapobiega głębszemu utlenianiu, chociaż ta patyna może zwiększyć rezystancję styku w niektórych zastosowaniach. Metal wykazuje doskonałą odporność na korozję atmosferyczną, ale okazuje się podatny na związki siarki, amoniak i niektóre kwasy.

Mosiądz wykazuje dobrą ogólną odporność na korozję, chociaż pozostaje podatny na odcynkowanie w określonych środowiskach — selektywny proces korozji, w którym cynk wypłukuje się ze stopu, pozostawiając porowatą miedź. Mosiądz okrętowy (C46400/C46500) zawiera 1% cyny, aby zwalczyć to zjawisko, dzięki czemu nadaje się do morskich złączek elektrycznych i instalacji przybrzeżnych. Odporność stopu na korozję w wodzie słonej przewyższa wydajność czystej miedzi w wielu scenariuszach, co uzasadnia jego stosowanie w morskich listwach zaciskowych i infrastrukturze przybrzeżnej.

Stopy brązu zapewniają doskonałą odporność na korozję w różnych środowiskach. Brąz aluminiowy tworzy trwałą warstwę powierzchniową tlenku glinu, która chroni przed wodą morską, atmosferą przemysłową i wieloma chemikaliami. Ta wyjątkowa trwałość sprawia, że brąz aluminiowy jest preferowanym wyborem do śrub okrętowych, osprzętu morskiego i puszki połączeniowe w korozyjnych środowiskach przemysłowych. Brąz fosforowy jest odporny na pękanie korozyjne naprężeniowe i utrzymuje stabilne właściwości elektryczne w wilgotnych warunkach, co wyjaśnia jego rozpowszechnienie w zewnętrznych urządzeniach elektrycznych i infrastrukturze telekomunikacyjnej.

Dobór materiału w zależności od zastosowania

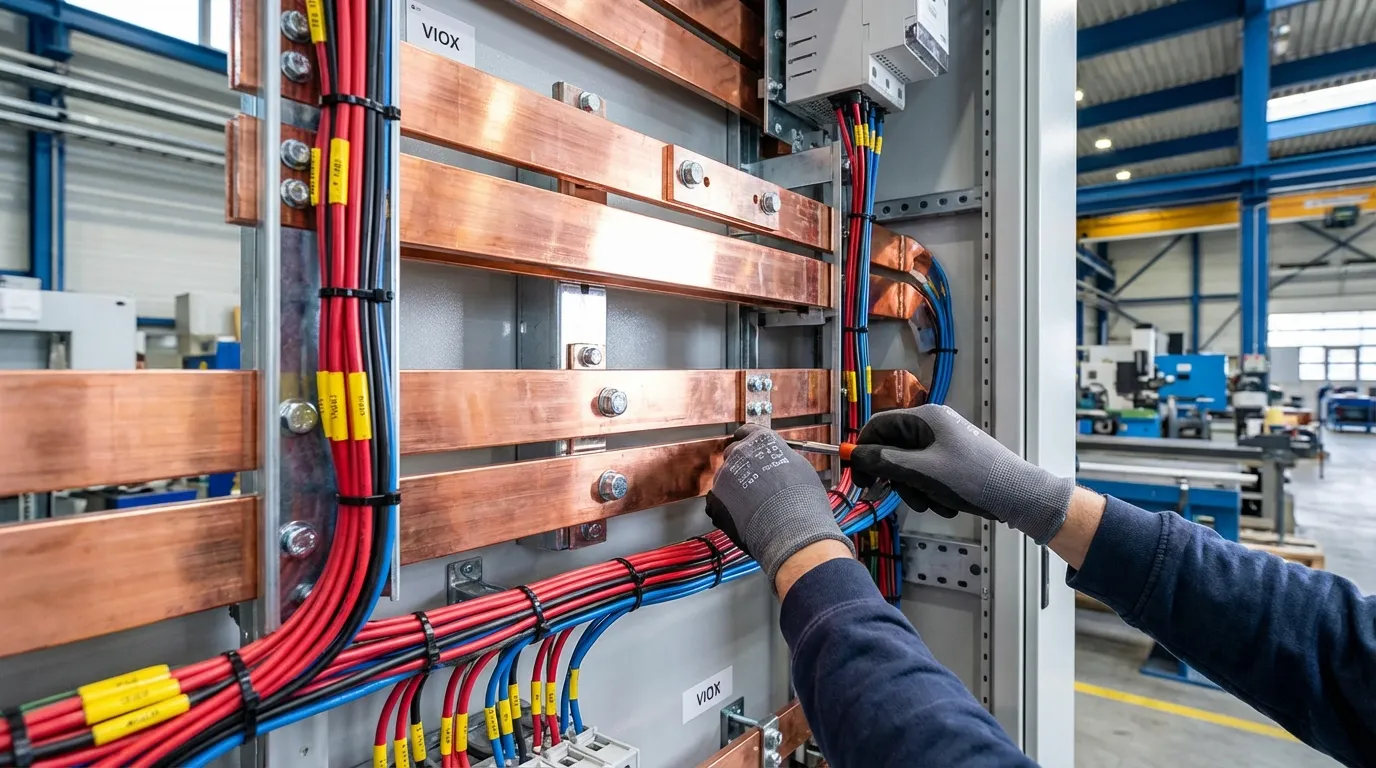

Zastosowania miedzi: Wymagania dotyczące maksymalnej przewodności

Miedź dominuje w zastosowaniach, w których wydajność elektryczna jest najważniejsza, a koszt można uzasadnić wzrostem wydajności. Systemy dystrybucji energii opierają się na miedzi szyny zbiorcze w celu zminimalizowania spadku napięcia i wytwarzania ciepła w ścieżkach o dużym natężeniu prądu. Normy dotyczące okablowania elektrycznego na całym świecie określają miedź jako domyślny materiał przewodzący, a aluminium jest brane pod uwagę tylko wtedy, gdy ograniczenia dotyczące wagi lub kosztów przeważają nad wymaganiami dotyczącymi przewodności.

Uzwojenia transformatorów powszechnie wykorzystują miedź, aby zmaksymalizować wydajność i zminimalizować temperaturę rdzenia. Połączenie wysokiej przewodności i wydajności cieplnej materiału umożliwia kompaktowe konstrukcje o optymalnej gęstości mocy. Rozruszniki silnikowe i elementy rozdzielnic wykorzystują miedziane szyny stykowe do obsługi dużych prądów bez nadmiernego nagrzewania. Systemy uziemiające określają miedź, aby zapewnić ścieżki o niskiej rezystancji dla prądów zwarciowych, co ma kluczowe znaczenie dla bezpieczeństwa personelu i ochrony sprzętu.

Zastosowania elektroniczne wymagają przewodności miedzi do ścieżek płytek drukowanych, ramek wyprowadzeń układów scalonych i obudów półprzewodników. Niezawodność i spójne właściwości elektryczne materiału wspierają rygorystyczne wymagania systemów telekomunikacyjnych, komputerowych i sterowania. Nawet w zastosowaniach wrażliwych na koszty miedź pozostaje pierwszym wyborem, gdy wydajność elektryczna bezpośrednio wpływa na funkcjonalność systemu lub efektywność energetyczną.

Zastosowania mosiądzu: Równoważenie przewodności z wymaganiami mechanicznymi

Mosiądz znajduje swoje miejsce w komponentach elektrycznych, gdzie wystarcza umiarkowana przewodność, a właściwości mechaniczne stają się czynnikami różnicującymi. Zaciski elektryczne a złącza często wykorzystują mosiądz do gwintowanych wkładek, słupków zaciskowych i zacisków śrubowych. Doskonała obrabialność tego materiału umożliwia precyzyjne gwintowanie, które zachowuje integralność podczas wielokrotnych cykli łączenia, a jego twardość zapobiega zerwaniu gwintu pod wpływem momentu dokręcającego.

Elementy przełączników wykorzystują połączenie przewodności i odporności na zużycie mosiądzu. Przełączniki dźwigniowe, przełączniki obrotowe i przyciski zawierają mosiężne styki i elementy uruchamiające, które wytrzymują cykle mechaniczne, zachowując jednocześnie odpowiednią wydajność elektryczną. Niższy współczynnik tarcia stopu w porównaniu z miedzią zmniejsza zużycie styków ślizgowych i poprawia odczucia podczas obsługi przełączników ręcznych.

Złączki i adaptery elektryczne korzystają z odporności mosiądzu na korozję i estetycznego wyglądu. Dławiki kablowe, złączki do rur i elementy obudowy wykorzystują mosiądz, aby połączyć funkcjonalność z profesjonalnym wyglądem. Antybakteryjne właściwości materiału stanowią dodatkową wartość w placówkach opieki zdrowotnej i zakładach przetwórstwa spożywczego, gdzie pojawiają się obawy dotyczące zanieczyszczenia powierzchni. Nieiskrzące właściwości mosiądzu czynią go niezbędnym w elementach elektrycznych w atmosferach wybuchowych i zakładach zajmujących się materiałami łatwopalnymi.

Zastosowania brązu: Ekstremalne warunki i systemy o wysokiej niezawodności

Stopy brązu znajdują zastosowanie w instalacjach elektrycznych, w których wyzwania środowiskowe lub wymagania mechaniczne przekraczają możliwości mosiądzu. Morskie systemy elektryczne szeroko wykorzystują brąz do złączy stacji transformatorowych, elementów rozdzielnic i zakończeń kablowych narażonych na działanie słonej wody i wilgoci. Wyjątkowa odporność brązu aluminiowego na korozję zapewnia dziesięciolecia niezawodnej pracy na platformach morskich, statkach i w nadmorskiej infrastrukturze dystrybucji energii.

Styki elektryczne o wysokiej częstotliwości cykli wykorzystują brąz fosforowy ze względu na jego doskonałe właściwości sprężyste i odporność na zmęczenie. Styki przekaźników, zaciski wyłączników automatycznych i piny złączy wykonane z brązu fosforowego utrzymują stały nacisk styku przez miliony operacji. Odporność materiału na relaksację naprężeń zapewnia niezawodne połączenia elektryczne przez długi okres eksploatacji, co ma kluczowe znaczenie w sprzęcie telekomunikacyjnym, sterowaniu przemysłowym i samochodowych systemach elektrycznych.

W wymagających zastosowaniach przemysłowych wykorzystuje się odporność brązu na zużycie i wytrzymałość. Stycznik elementy, przełączniki wysokoprądowe i urządzenia sterujące silnikami wykorzystują stopy brązu, aby wytrzymać łuk elektryczny, wstrząsy mechaniczne i cykle termiczne. Miedź berylowa, pomimo wyższych kosztów, zapewnia niezrównaną wydajność w zastosowaniach lotniczych i wojskowych, gdzie niezawodność jest najważniejsza. Połączenie wytrzymałości, przewodności i odporności na zmęczenie stopu uzasadnia jego stosowanie w krytycznych złączach i środowiskach o wysokim poziomie wibracji.

Rozważania dotyczące kosztów i kompromisy ekonomiczne

| Czynnik | Miedź | Mosiądz | Brąz |

|---|---|---|---|

| Koszt surowca (względny) | Wysoki (100-130%) | Średni (70-85%) | Średnio-wysoki (80-110%) |

| Obrabialność | Słaba (indeks ~20) | Doskonała (indeks 100) | Dobra (indeks 40-60) |

| Złożoność produkcji | Umiarkowany | Niski | Umiarkowany |

| Wymagany rozmiar przewodu | 1,0x (podstawa) | 3,6x (dla równej rezystancji) | 6,7x (dla równej rezystancji) |

| Koszt cyklu życia | Niski (wysoka wydajność) | Średni (większe komponenty) | Średni (specjalistyczne zastosowania) |

Koszty materiałów podlegają wahaniom na rynkach towarowych, ale relacje względne pozostają spójne. Miedź zazwyczaj osiąga wysokie ceny ze względu na wysoki popyt ze strony przemysłu elektrycznego i elektronicznego. Mosiądz oferuje korzyści kosztowe dzięki skróceniu czasu obróbki i zużyciu narzędzi, często kompensując wyższe objętości materiału wymagane dla równoważnej przewodności. Ceny brązu różnią się znacznie w zależności od rodzaju stopu, przy czym standardowy brąz fosforowy jest porównywalny z mosiądzem, podczas gdy miedź berylowa kosztuje znacznie więcej.

Analiza całkowitego kosztu musi uwzględniać wpływ na poziomie systemu, wykraczający poza ceny surowców. Użycie mosiądzu w listwy zaciskowe może zwiększyć rozmiar komponentu, ale zmniejszyć koszty produkcji dzięki lepszej obrabialności. Dłuższa żywotność brązu w środowiskach korozyjnych eliminuje koszty wymiany, które narosłyby w przypadku alternatyw z miedzi lub mosiądzu. Obliczenia efektywności energetycznej ujawniają, że doskonała przewodność miedzi zmniejsza koszty operacyjne w zastosowaniach wysokoprądowych, potencjalnie uzasadniając wyższe inwestycje początkowe.

Strategie zaopatrzenia powinny oceniać wymagania specyficzne dla danego zastosowania w odniesieniu do charakterystyki materiału. Produkty konsumenckie o dużej objętości mogą optymalizować wydajność produkcji mosiądzu, podczas gdy inwestycje w infrastrukturę krytyczną preferują wydajność miedzi i trwałość brązu. Podejścia hybrydowe wykorzystujące miedź do elementów przewodzących prąd i mosiądz do elementów mechanicznych często zapewniają optymalny stosunek kosztów do wydajności w złożonych zespołach, takich jak wyłączniki i rozdzielnice.

Wytyczne projektowe i najlepsze praktyki

Kompatybilność materiałowa i korozja galwaniczna

Mieszanie różnych metali w zespołach elektrycznych wymaga starannego rozważenia potencjału korozji galwanicznej. Gdy miedź i mosiądz stykają się w obecności elektrolitów, szereg galwaniczny przewiduje minimalne ryzyko korozji ze względu na podobne potencjały elektrod (miedź: +0,34 V, mosiądz: +0,30 V). Jednak stopy brązu o znacznej zawartości cyny lub aluminium mogą wykazywać większe różnice potencjałów, co wymaga zastosowania środków ochronnych.

Strategie projektowe mające na celu złagodzenie korozji galwanicznej obejmują nakładanie powłok ochronnych (cyna, srebro lub nikiel), stosowanie barier izolacyjnych między różnymi metalami i zapewnienie odpowiedniego uszczelnienia przed wnikaniem wilgoci. Połączenia szyn zbiorczych łączenie elementów miedzianych i mosiężnych powinno wykorzystywać związki antyoksydacyjne i utrzymywać odpowiedni nacisk styku, aby zminimalizować opór na granicy faz. Regularne przeglądy i protokoły konserwacji stają się krytyczne w trudnych warunkach, w których efekty galwaniczne przyspieszają.

Zarządzanie termiczne i obciążalność prądowa

Dobór rozmiaru przewodnika musi uwzględniać przewodność materiału, aby utrzymać akceptowalny wzrost temperatury pod obciążeniem. Normy branżowe, takie jak IEC 60204-1 i NEC, zapewniają współczynniki obniżające w oparciu o temperaturę otoczenia, grupowanie i materiał przewodnika. Szyna zbiorcza z mosiądzu wymaga około 3,6 razy większego przekroju poprzecznego niż miedź, aby przewodzić równoważny prąd przy podobnym wzroście temperatury, co wpływa na rozmiar obudowy i złożoność instalacji.

Współczynniki rozszerzalności cieplnej różnią się między trzema metalami (miedź: 16,5 µm/m·°C, mosiądz: 18-21 µm/m·°C, brąz: 17-18 µm/m·°C), co stwarza potencjalne naprężenia w zespołach z mieszanych metali poddawanych cyklom temperaturowym. Połączenia zaciskowe musi uwzględniać różnicową rozszerzalność, aby zapobiec poluzowaniu i zwiększonemu oporowi styku w czasie. Podkładki sprężyste, podkładki Belleville'a lub specjalistyczne złącza utrzymują nacisk pomimo cykli termicznych.

Obróbka powierzchni i opcje powlekania

Obróbka powierzchni poprawia wydajność i trwałość wszystkich trzech metali bazowych. Cynowanie zapewnia doskonałą lutowność i ochronę przed korozją dla zacisków miedzianych i mosiężnych, chociaż nieznacznie zmniejsza przewodność na styku. Srebrzenie maksymalizuje przewodność i zapobiega utlenianiu, ale kosztuje znacznie więcej i może matowieć w środowiskach zawierających siarkę. Niklowanie zapewnia solidną ochronę przed korozją i odporność na zużycie, odpowiednie do trudnych zastosowań przemysłowych pomimo wyższego oporu styku.

Elementy z brązu często wymagają minimalnej obróbki powierzchni ze względu na wrodzoną odporność na korozję, chociaż selektywne powlekanie obszarów styku może zoptymalizować wydajność elektryczną. Końcówki kablowe i złącza zaciskowe zazwyczaj określają miedź cynowaną dla optymalnej równowagi przewodności, odporności na korozję i kosztów. Zrozumienie interakcji między metalem bazowym a powłoką zapewnia odpowiedni dobór do konkretnych wymagań środowiskowych i elektrycznych.

Normy i specyfikacje branżowe

Dobór materiałów do elementów elektrycznych musi być zgodny z odpowiednimi normami regulującymi skład, właściwości i wydajność. ASTM B152/B152M określa blachy, taśmy, płyty i walcówki miedziane do zastosowań elektrycznych, określając wymagania dotyczące przewodności i właściwości mechanicznych. UL 486A-486B obejmuje złącza przewodów i końcówki lutownicze, ustanawiając kryteria wydajności dla różnych materiałów i opcji powlekania.

Normy serii IEC 60947 dotyczą aparatury rozdzielczej i sterowniczej niskiego napięcia, w tym wymagań materiałowych dla styczniki, wyłączniki automatyczne i urządzenia sterujące. Specyfikacje te często odwołują się do przewodności materiału, oporu styku i wymagań dotyczących wytrzymałości mechanicznej, które wpływają na dobór materiału. Zgodność z normami zapewnia interoperacyjność, bezpieczeństwo i przewidywalną wydajność w różnych zastosowaniach i warunkach pracy.

Specyfikacje wojskowe i lotnicze (MIL-STD, AS) nakładają surowe wymagania dotyczące składu materiału, identyfikowalności i testowania. Aplikacje te często określają miedź berylową lub brąz fosforowy dla krytycznych złączy i styków, gdzie niezawodność jest najważniejsza. Zrozumienie obowiązujących norm na wczesnym etapie procesu projektowania zapobiega kosztownym przeprojektowaniom i zapewnia zgodność z przepisami w całym cyklu życia produktu.

Pytania i odpowiedzi

P: Czy mogę bez problemów używać zacisków mosiężnych z przewodem miedzianym?

O: Tak, zaciski mosiężne z przewodem miedzianym stanowią powszechne i akceptowalne połączenie w instalacjach elektrycznych. Różnica potencjałów galwanicznych między miedzią a mosiądzem jest minimalna (około 0,04 V), co skutkuje znikomym ryzykiem korozji w większości środowisk. Należy jednak zapewnić odpowiedni moment dokręcania podczas instalacji, aby utrzymać niski opór styku, i rozważyć użycie związku antyoksydacyjnego w zastosowaniach zewnętrznych lub w warunkach wysokiej wilgotności. Zacisk mosiężny powinien być odpowiednio dobrany do przenoszenia prądu bez nadmiernego nagrzewania, z uwzględnieniem jego niższej przewodności w porównaniu z miedzią.

P: Dlaczego szyny zbiorcze są wykonane z miedzi zamiast z mosiądzu, skoro mosiądz jest mocniejszy?

A: Szynoprzewody priorytetowo traktują przewodność elektryczną nad wytrzymałością mechaniczną, ponieważ ich podstawową funkcją jest wydajna dystrybucja prądu przy minimalnych stratach. Przewodność miedzi 100% IACS w porównaniu z 28% mosiądzu oznacza, że szyna zbiorcza z mosiądzu wymagałaby 3,6 razy większego przekroju poprzecznego, aby dorównać wydajności miedzi, co skutkowałoby większymi, cięższymi i ostatecznie droższymi instalacjami. Ciepło generowane przez wyższy opór mosiądzu wymagałoby ulepszonych systemów chłodzenia, co dodatkowo zwiększyłoby koszty. Chociaż mosiądz oferuje lepszą wytrzymałość mechaniczną, szyny zbiorcze zazwyczaj doświadczają minimalnych naprężeń mechanicznych, co sprawia, że przewaga przewodności miedzi jest decydująca.

P: Kiedy powinienem wybrać brąz zamiast miedzi lub mosiądzu do elementów elektrycznych?

O: Wybierz brąz, gdy zastosowania wymagają wyjątkowej odporności na korozję, odporności na zużycie lub właściwości sprężystych, których miedź i mosiądz nie mogą zapewnić. Środowiska morskie, środowiska przemysłowe z narażeniem na chemikalia i instalacje zewnętrzne korzystają z doskonałej ochrony przed korozją brązu aluminiowego. Brąz fosforowy wyróżnia się w zastosowaniach o wysokiej częstotliwości cykli, takich jak styki przekaźników, sprężyny przełączników i piny złączy, gdzie odporność na zmęczenie i stały nacisk styku są krytyczne. Pomimo niższej przewodności (15% IACS), trwałość brązu często skutkuje niższymi kosztami cyklu życia dzięki wydłużonej żywotności i zmniejszonej konserwacji w trudnych warunkach.

P: Jak przewodność elektryczna wpływa na efektywność energetyczną w dystrybucji energii?

O: Niższa przewodność bezpośrednio zwiększa straty rezystancyjne, przekształcając energię elektryczną w ciepło odpadowe. W 100-metrowej szynie zbiorczej z miedzi przenoszącej 1000 A o przekroju 1000 mm² straty mocy wynoszą około 270 W. Zastąpienie jej mosiądzem o równych wymiarach zwiększyłoby straty do około 970 W — wzrost o 700 W, który kumuluje się w sposób ciągły podczas pracy. W ciągu roku różnica ta stanowi 6132 kWh zmarnowanej energii. W zastosowaniach wysokoprądowych lub na duże odległości doskonała przewodność miedzi zapewnia znaczne oszczędności energii, które uzasadniają wyższe początkowe koszty materiałów. Przewaga wydajności staje się jeszcze bardziej wyraźna w transformatory i silnikach, gdzie straty generują ciepło, które musi być rozpraszane.

P: Czy istnieją jakieś zastosowania elektryczne, w których brąz przewyższa miedź?

A: Brąz przewyższa miedź w zastosowaniach, gdzie właściwości mechaniczne, odporność na korozję lub charakterystyka zużycia są ważniejsze niż czysta przewodność. Styki elektryczne poddawane powtarzalnym cyklom korzystają z lepszych właściwości sprężystych i odporności na zmęczenie brązu fosforowego, utrzymując stały nacisk styku dłużej niż alternatywy miedziane. Rozdzielnice i złącza morskie narażone na korozję słonej wody wykazują lepszą długoterminową niezawodność z brązem aluminiowym pomimo niższej przewodności. Styki ślizgowe i zespoły szczotek zużywają się mniej w przypadku stopów brązu, wydłużając okresy międzyobsługowe i obniżając koszty konserwacji. W tych specjalistycznych zastosowaniach unikalne połączenie właściwości brązu zapewnia lepszą ogólną wydajność pomimo niższej przewodności elektrycznej.

VIOX Electric specjalizuje się w produkcji wysokiej jakości komponentów elektrycznych, wykorzystując optymalny dobór materiałów dla każdego zastosowania. Nasz zespół inżynierów zapewnia fachowe doradztwo w zakresie specyfikacji materiałowych dla przemysłowych paneli sterowania, systemów dystrybucji energii i specjalistycznego sprzętu elektrycznego. Skontaktuj się z nami w celu uzyskania konsultacji technicznej dotyczącej Twojego następnego projektu.