Innledning

Kvalitetssikring av produksjonen av miniatyrbrytere har blitt stadig viktigere i takt med at standardene for elsikkerhet skjerpes og markedets krav til pålitelig kretsbeskyttelse øker. Kvalitetssikring i produksjonen er en systematisk prosess som sikrer at produktene oppfyller spesifiserte standarder og kundenes forventninger, og dette prinsippet er spesielt viktig for miniatyrstrømbrytere på grunn av deres sikkerhetskritiske rolle i elektriske systemer.

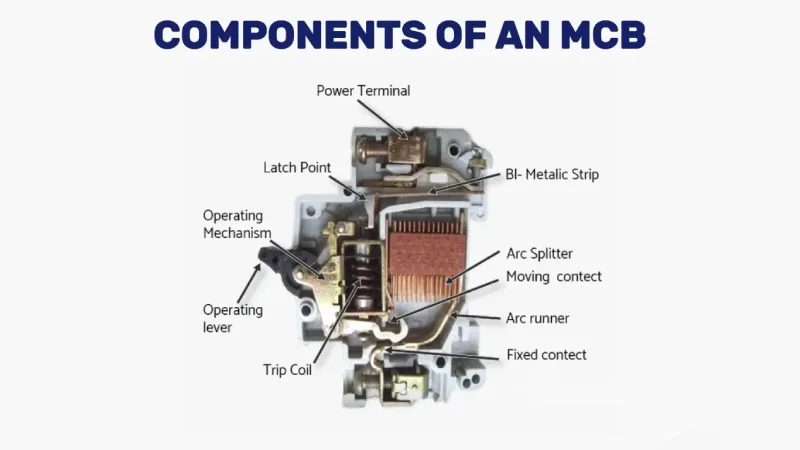

Moderne elektriske installasjoner er avhengige av MCB-er for å gi både overbelastnings- og kortslutningsbeskyttelse. MCB-er er konstruert slik at de utløses ved overbelastning eller kortslutning for å beskytte mot elektriske feil og utstyrssvikt, og fungerer som automatisk betjente elektriske brytere. Når disse enhetene svikter, kan konsekvensene variere fra skade på utstyr til brannfare og personskade.

Denne omfattende veiledningen tar for seg de viktigste kvalitetssikringsrutinene ved produksjon av miniatyrkretsbrytere, og hjelper elektrikere, innkjøpsansvarlige og kvalitetskontrollspesialister med å finne ut hva de skal se etter når de vurderer miniatyrkretsbryternes kvalitet og produksjonsstandarder.

Forståelse av MCBs kvalitetsstandarder for produksjon

Rammeverk for internasjonale standarder

IEC 60898 og IEC 60947-2 utgjør ryggraden i kvalitetsstandardene for MCB-er globalt. IEC 60898-1 gjelder for boliger med krav tilpasset ikke-tekniske brukere, mens IEC 60947-2 regulerer effektbrytere for industrielle bruksområder. Å forstå disse standardene er avgjørende for effektiv kvalitetssikring.

Viktige standardkrav:

- IEC 60898-1: Designet for bruk i boliger og kommersielle applikasjoner opp til 125 A

- IEC 60947-2: Dekker industrielle bruksområder med bredere omfang og justerbare egenskaper

- Klassifisering av forurensningsgrad: Ulike krav til miljøtoleranse

- Standarder for brytekapasitet: Spesifikke feilstrømavbruddskapasiteter

Regionale krav til samsvar

Produktene må være i samsvar med verdensomspennende produktstandarder, inkludert IEC, UL og CSA, avhengig av målmarkedene. Denne multistandardkompatibiliteten øker kompleksiteten, men sikrer bredere markedsaksept.

Regionale standarder inkluderer:

- Nord-Amerika: UL 489, CSA C22.2 No. 5

- Europa: EN 60898-1, EN 60947-2

- Asia og Stillehavsregionen: Ulike nasjonale adopsjoner av IEC-standarder

- Fremvoksende markeder: Følger ofte IEC med lokale tilpasninger

Kritiske komponenter og kvalitetssjekkpunkter

Termisk beskyttelsessystem

Det termiske beskyttelsessystemet bruker en bimetallstrimmel for overbelastningsdeteksjon. Ved overbelastning varmes bimetallet opp av den økte strømmen, noe som fører til at det bøyes og utløser bryteren, og utløsningstiden varierer omvendt med strømmens størrelse.

Kvalitetskontrollpunkter:

- Bimetallsammensetning: Kontroller riktig legeringsvalg og varmebehandling

- Nøyaktighet ved kalibrering: Sikrer at utløserkurvene oppfyller IEC-spesifikasjonene

- Temperaturstabilitet: Test ytelse over hele driftstemperaturområdet

- Aldringsegenskaper: Validerer langsiktig stabilitet av termisk respons

Magnetisk beskyttelsessystem

Magnetutløseren beskytter mot kortslutning ved at høy strøm skaper et magnetfelt som tiltrekker seg det bevegelige ankeret og åpner kontaktene i løpet av 0,5 millisekunder.

Kritiske kvalitetsfaktorer:

- Spoledesign: Riktig trådtykkelse og antall vindinger for magnetisk feltstyrke

- Presisjon i ankeret: Nøyaktig avstand mellom spaltene for konsistente utløseregenskaper

- Responstid: Verifisering av respons på feilstrømmer på under et millisekund

- Kalibreringstoleranse: Nøyaktighet for magnetisk utløserpunkt innenfor ±10%

System for lysbueslukking

Lavspennings-MCB-er bruker lysbueskinner - stabler av parallelle metallplater som deler og kjøler ned lysbuen, med et antall plater som avhenger av kortslutningsverdi og nominell spenning.

Poeng for kvalitetsvurdering:

- Utforming av lysbuesjakten: Riktig plateavstand og isolasjonsmaterialer

- Kontaktmaterialer: Kontakter laget av kobber eller kobberlegeringer, sølvlegeringer og andre svært ledende materialer

- Konfigurasjon med lysbueløper: Effektiv lysbueføring inn i slukkekammeret

- Isolasjonens integritet: Dielektrisk styrketesting av lysbuekammermaterialer

Mekanisk betjeningsmekanisme

Det mekaniske systemet må fungere pålitelig under alle forhold, samtidig som det opprettholder presist kontakttrykk og justering.

Kriterier for inspeksjon:

- Kontakttrykk: Tilstrekkelig kraft for tilkobling med lav motstand

- Betjeningskraft: Manuell betjening innenfor spesifiserte grenser

- Utholdenhetstesting: 5 sykluser mellom inn- og utkobling skal være fleksible og pålitelige, uten fastkjøring og glidningsfenomen

- Materialkvalitet: Fjærstålets egenskaper og plastkomponentens holdbarhet

Grunnleggende testkrav

Protokoller for termisk testing

Testingen omfatter forsinkelsestester ved strømnivåer på 1,13 tommer, 1,45 tommer og 2,55 tommer, og kontrollerer om bryteren utløses innenfor spesifiserte tidsvinduer i henhold til IEC 60898-standarden.

Standard testsekvens:

- 1.13 I test: Verifiser ingen utløsning innen 1 time

- 1.45 I test: Bekreft utløsning innenfor tids-strømkurvens grenser

- 2.55 I test: Valider raskere respons ved høyere overbelastning

- Test av temperaturstigning: Overvåk komponenttemperaturer under belastning

Krav til magnetisk testing

Testingen omfatter konvensjonell ikke-utløsende strøm (Int) etterfulgt av konvensjonell utløsende strøm (It) i løpet av 5 sekunder.

Testparametere:

- Øyeblikkelig utløsning: Kontroller at det magnetiske vernet fungerer innenfor spesifikasjonene

- Ytelse ved kortslutning: Test bruddkapasitet under maksimale feilforhold

- Selektivitetstesting: Sørg for riktig koordinering med oppstrøms enheter

- Lysbueavbrudd: Validerer fullstendig lysbueslukking innen spesifisert tid

Testing av elektrisk ytelse

Test av spenningsbestandighet for strømfrekvens: Ytelsesinspeksjonen omfatter blant annet en test av spenningen som tåler strømfrekvens, og alle testene refererer til standard GB10963 og IEC60898.

Omfattende testpakke:

- Isolasjonsmotstand: Minimum 5MΩ mellom polene og til jord

- Dielektrisk styrke: Tåler spesifiserte testspenninger uten sammenbrudd

- Kontaktmotstand: Lav og stabil motstand på tvers av kontaktgrensesnittet

- Temperaturstigning: Komponenter holder seg innenfor de termiske grensene under belastning

Sjekkliste for kvalitetskontroll

Visuell og dimensjonal inspeksjon

Utseendeundersøkelse utgjør den første linjen i kvalitetsvurderingen. Kontrollen inkluderer utseendeundersøkelse, ekstern og intern hovedmaterialeinspeksjon, mekanisk drift og ytelsesinspeksjon.

Visuelle inspeksjonspunkter:

- Husets integritet: Ingen sprekker, deformasjoner eller materialdefekter

- Merkingens lesbarhet: Tydelige klassifiserings- og sertifiseringsmerker

- Terminalens tilstand: Riktig gjenging av skruer og kontaktflater

- Intern montering: Korrekt plassering og sikring av komponenter

Vurdering av materialkvalitet

Intern hovedmaterialeinspeksjon sikrer at komponentkvaliteten oppfyller spesifikasjonene.

Materialverifisering:

- Kontaktmaterialer: Kontroller sølvlegeringens sammensetning og tykkelse

- Materialer til lysbuesjakten: Bekreft riktige egenskaper for isolasjonsmaterialet

- Materialer til huset: Valider flammehemmende og mekaniske egenskaper

- Innvendige metaller: Kontroller kobberinnhold og legeringsspesifikasjoner

Sjekkliste for funksjonstesting

Matrise for ytelsestesting:

| Testtype | Parameter | Standard | Kriterier for bestått |

|---|---|---|---|

| Termisk tur | 1,13 I | IEC 60898 | Ingen tur på 1 time |

| Termisk tur | 1,45 tommer | IEC 60898 | Reise innenfor kurven |

| Termisk tur | 2,55 tommer | IEC 60898 | Reise innenfor kurven |

| Magnetisk tur | Øyeblikkelig | IEC 60898 | Utløsning < 0,1 sekund |

| Tåler spenning | 2,5 kV | IEC 60898 | Ingen fordeling |

| Mekanisk drift | 10 000 sykluser | IEC 60898 | Pålitelig drift |

Miljøtesting

Validering av driftstilstand:

- Temperaturområde: -25 °C til +55 °C drift

- Fuktighetsbestandighet: 95% RH ikke-kondenserende

- Vibrasjonstoleranse: Transport- og installasjonsbelastninger

- Forurensningsgrad: Passende for installasjonsmiljøet

Vanlige produksjonsfeil

Kritiske feil (sikkerhetspåvirkning)

Defekter i lysbuesjakten: Nittmaterialet og kapslingen må tåle lysbueenergien som produseres under strømbrudd for å forhindre farer eller MCB-skader.

Kritiske spørsmål å følge med på:

- Utilstrekkelig lysbueavbrudd: Utilstrekkelig lysbueutforming

- Kontaktsveising: Dårlige kontaktmaterialer fører til at sveisen ikke åpnes

- Isolasjonssammenbrudd: Kompromittert dielektrisk styrke

- Mekanisk binding: Svikt i betjeningsmekanismen under belastning

Større feil (innvirkning på ytelsen)

Problemer med kalibrering: Bimetallplater av høy kvalitet brukes i MCB-er av god kvalitet, og MCB-er av god kvalitet utløses umiddelbart ved overbelastning.

Store kvalitetsproblemer:

- Avvik i trippkurve: Utenfor akseptable toleransebånd

- Kontaktmotstand: Høyere enn spesifikasjonsgrensene

- Betjeningskraft: For stor manuell betjeningskraft kreves

- Ustabil temperatur: Drift i egenskaper med temperaturen

Mindre feil (kosmetiske/dokumentasjon)

Problemer med utseende og merking:

- Overflatefinish: Riper eller misfarging (ikke-funksjonell)

- Merking av kvalitet: Blekede eller feiljusterte merkelapper

- Emballasje: Mindre skader på emballasjen som ikke påvirker produktet

- Dokumentasjon: Manglende eller feilaktige tekniske datablad

Rammeverk for leverandørevaluering

Vurdering av produksjonskapasitet

Kvalitetsstyringssystem: Implementering av et velstrukturert kvalitetsstyringssystem som ISO 9001 gir et rammeverk for å opprettholde og forbedre kvaliteten, og definerer prosesser, ansvarsområder og kontroller.

Evalueringskriterier:

- ISO 9001-sertifisering: Gjeldende og omfangstilpasset sertifisering

- IEC 17025-testing: Akkrediterte interne testfunksjoner

- Produksjonskontroll: Implementering av statistisk prosesskontroll

- Sporbarhetssystemer: Muligheter for sporing av komponenter og prosesser

Verifisering av teknisk kompetanse

Design- og utviklingskapasitet:

- Tekniske ressurser: Kvalifiserte elektroingeniører i staben

- Testutstyr: Testsystemer som er utformet for å oppfylle internasjonale standarder for rutine- og kvalitetskontrolltesting av MCB termisk og magnetisk respons

- Kunnskap om samsvar: Forståelse av gjeldende standarder

- Kontinuerlig forbedring: Bevis på kontinuerlig kvalitetsforbedring

Ledelse av forsyningskjeden

Kvalitetskontroll av komponenter:

- Kvalifisering av leverandører: Godkjente leverandørlister og revisjon

- Innkommende inspeksjon: Verifisering av råmaterialer og komponenter

- Materialsertifiseringer: Riktig dokumentasjon av materialegenskaper

- Endringskontroll: Formelle prosesser for design- eller leverandørendringer

Beste praksis for implementering

Innkommende kvalitetskontroll

Strategi for prøvetaking ved inspeksjon: AQL-prøvetaking er industristandard og innebærer at man velger ut prøvestørrelser basert på statistiske retningslinjer og kontrollerer for et spesifisert antall tillatte defekter i tre kategorier: mindre, større og kritiske.

Implementering av beste praksis:

- AQL-prøvetakingsplaner: Passende prøvetaking for partistørrelser

- Første artikkelinspeksjon: Grundig evaluering av den første produksjonen

- Batch testing: Representativt utvalg av hver produksjonskjøring

- Scorekort for leverandører: Løpende resultatoppfølging

Overvåking av prosesskvalitet

Kontroller underveis i prosessen:

- Statistisk prosesskontroll: Overvåking av nøkkelparametere i sanntid

- Utbytte ved første passering: Sporing av produksjonseffektivitetsmålinger

- Analyse av feilfrekvens: Identifisering av tilbakevendende problemer

- Systemer for korrigerende tiltak: Systematisk problemløsning

Dokumentasjon og sporbarhet

Forvaltning av kvalitetsregistre:

- Testsertifikater: Fullstendig dokumentasjon av all testing

- Kalibreringsprotokoller: Status og historikk for kalibrering av utstyr

- Rapportering av avvik: Systematisk håndtering av kvalitetsproblemer

- Tilbakemeldinger fra kunder: Integrering av data om ytelse i felten

Kontinuerlig forbedring

Program for kvalitetsforbedring:

- Feilanalyse: Undersøkelse av rotårsaken til feil i felten

- Designgjennomganger: Regelmessig evaluering av produktets ytelse

- Teknologiske oppdateringer: Integrering av forbedrede materialer og prosesser

- Opplæringsprogrammer: Løpende utdanning for kvalitetspersonell

Konklusjon

Kvalitetssikring i produksjonen av miniatyrbrytere krever en helhetlig tilnærming som omfatter overholdelse av standarder, komponentkvalitet, strenge tester og systematiske inspeksjonsprosesser. Miniatyrstrømbryternes sikkerhetskritiske natur krever at både produsenter og innkjøpere opprettholder de høyeste kvalitetsstandardene.

De viktigste erfaringene:

For produsenter:

- Implementere et robust kvalitetsstyringssystem i tråd med ISO 9001- og IEC-standardene

- Invester i riktig testutstyr og kalibreringsprogrammer

- Etablere omfattende leverandørkvalifisering og -overvåking

- Opprettholde detaljert dokumentasjon og sporbarhetssystemer

For kjøpere:

- Utvikle detaljerte kvalitetsspesifikasjoner basert på IEC-standarder

- Implementere egnede AQL-prøvetakings- og inspeksjonsprotokoller

- Evaluer leverandørens produksjonskapasitet og sertifiseringer

- Etablere systemer for løpende kvalitetsovervåking og tilbakemelding

For kvalitetsmedarbeidere:

- Hold deg oppdatert på utviklingen av IEC-standarder og regionale krav

- Fokus på kritiske sikkerhetsaspekter, samtidig som de totale kvalitetskostnadene håndteres

- Implementere datadrevne tilnærminger til kvalitetsovervåking og -forbedring

- Bygge sterke leverandørpartnerskap basert på gjensidig kvalitetsforpliktelse

Investeringen i omfattende kvalitetssikring av MCB-produksjonen lønner seg i form av færre feil i felten, bedre sikkerhet og større tillit hos kundene. Etter hvert som elektriske systemer blir mer komplekse og sikkerhetskravene strengere, vil betydningen av grundig kvalitetssikring i MCB-produksjonen bare fortsette å øke.

Relatert

Topp 10 MCB-produsenter som dominerer det globale markedet i 2025

Slik velger du riktig samleskinne for MCB

RCD vs. MCB: Forstå de viktigste forskjellene i elektriske beskyttelsesenheter

De fem viktigste feilene du bør unngå når du installerer MCB samleskinner