Asla Almak İstemediğiniz Gece 2'deki Telefon Görüşmesi

Haftalarınızı bir kontrol panosu tasarlayarak geçirdiniz. Her motor yol vericisi, her röle, her sensör—titizlikle teknik özellikleri belirlendi ve iki kez kontrol edildi. Devreye alma sorunsuz geçti. Müşteriniz onay verdi. Siz de bir sonraki projeye geçtiniz.

Ardından, bir Cumartesi gecesi saat 02:00'de telefonunuz çalar. Üretim durmuştur. Gece vardiyası sorumlusu çılgına dönmüştür. Bakım teknisyeni kabini açtığında, erimiş bir terminal bloğu, kararmış gövdesi ve üç devrenin tamamen devre dışı kaldığını gördü. Özenle tasarladığınız sistem, müşterinize $50.000 değerinde üretim kaybına mal oldu ve şimdi size her mühendisin korktuğu soru soruluyor: “Bu denetimden nasıl geçti?”

İşte rahatsız edici gerçek: Saha koşullarındaki terminal bloğu arızaları neredeyse hiçbir zaman üretim hatalarına dayanmaz. Bu arızalar, teknik özellik belirleme aşamasında yapılan seçim hatalarına dayanır. Yanlış akım değeri. Yüksek titreşimli bir uygulama için yanlış bağlantı tipi. Nemli bir ortam için yanlış IP koruma sınıfı. Felaket arızalara dönüşen küçük kararlar.

Peki, sisteminizin neyle karşılaşırsa karşılaşsın erimeyen, gevşemeyen ve korozyona uğramayan bir terminal bloğunu nasıl seçersiniz?

Terminal Blokları Neden Arızalanır: Üç Sessiz Katil

Çözüme geçmeden önce, terminal bloklarının neden arızalandığını anlamanız gerekir, çünkü “neden” sorusu, onları seçerken tam olarak neye bakmanız gerektiğini ortaya çıkarır.

Yetersiz boyutlandırmadan kaynaklanan termal stres bir numaralı katildir. Bir terminal bloğu, nominal kapasitesinin ötesinde bir akım taşıdığında—motor çalıştırma veya ani akım olayları sırasında kısa sürelerle bile—temas direnci, ısıyı gövdenin dağıtabileceğinden daha hızlı üretir. Plastik yumuşar. Bağlantı gevşer. Direnç daha da artar. Geri besleme döngüsü, bir şey eriyene veya yanana kadar hızlanır. Bu, termal kaçaktır ve 12A'ye çıkan bir devre için 10A'lik bir terminal belirleyen bir mühendisle başlar.

Titreşimden kaynaklanan mekanik arıza ikinci katildir ve sinsidir çünkü yavaşça gerçekleşir. Vidalı terminaller, düşük dirençli teması korumak için sabit sıkma kuvvetine dayanır. Ancak titreşimli ekipmanlarda—pompalar, konveyörler, motor tahrikli makineler—o vida yavaş yavaş gevşer. Her küçük titreşim, teli bir milimetrenin küçük bir kısmı kadar oynatır. Aylar içinde, bağlantı, aralıklı arızalar ortaya çıkana kadar bozulur. Sorunu giderdiğinizde, çalışma süresinden zaten günler kaybetmişsinizdir.

Çevresel bozulma Üçüncü katildir. Temiz, iklim kontrollü kabinler için tasarlanmış bir terminal bloğu, soğutucu sisi, tuzlu serpinti veya hatta yüksek neme maruz kaldığında hızla korozyona uğrar. Korozyon, temas direncini artırır. Direnç ısı üretir. Farklı bir kök nedenle olsa da yine termal kaçakla karşı karşıyasınızdır.

İyi haber? Disiplinli bir seçim sürecini takip ederseniz, her üç arıza modu da tamamen önlenebilir. Ve 3 Adımlı Yöntem size tam olarak bunu sağlar.

3 Adımlı Terminal Bloğu Seçim Yöntemi

Bu özel bir sihir değildir. Bu, terminal bloğu seçimindeki kısayolların her zaman karşınıza çıkacağını—genellikle zor yoldan—öğrenmiş deneyimli panel imalatçıları ve otomasyon mühendisleri tarafından kullanılan savaşta test edilmiş bir yaklaşımdır. Bu yöntem, elektriksel gereksinimleri, mekanik kısıtlamaları ve güvenlik doğrulamasını doğru sırayla sistematik olarak ele almanızı zorunlu kılar, böylece hiçbir şey gözden kaçmaz.

Adım 1: Elektriksel Gereksinimlerinizi Netleştirin (Temel)

Her şey burada başlar. Elektriksel özelliklerinizi yanlış alırsanız, başka hiçbir şey önemli değildir—terminal bloğunuzu ne kadar ustaca monte ettiğiniz veya renk kodlaması ne kadar güzel görünürse görünsün arızalanacaktır.

GERÇEK Maksimum Yük Akımınızı Hesaplayın

Sadece motor etiketindeki TTA'yı (Tam Yük Amperi) kopyalayıp işiniz bitti demeyin. Motorlar için çalışma akımının 5-7 katı olabilen çalıştırma sırasındaki ani akımı hesaba katmanız gerekir. Selonoid veya transformatör gibi endüktif yükleri anahtarlıyorsanız, bunların ani yük karakteristiklerini de dikkate alın. Birden fazla cihaz içeren kontrol devreleri için, ortalama yükü değil, eş zamanlı en kötü durum yükünü toplayın.

Gerçek maksimum akımınızı elde ettikten sonra, işte sizi termal felaketlerden kurtaracak kural:

⚡ Profesyonel İpucu #1: 0 Kuralı Pazarlık Konusu Değildir

Her zaman, beklenen maksimum yük akımınızın en az 1.5 katı değerinde terminal blokları belirleyin. Devreniz zirvede 10A çekiyorsa, en az 15A'lik bir terminale ihtiyacınız vardır. Bu aşırı ihtiyatlı mühendislik değildir—bu, termal kaçağa karşı sigortanızdır. Bazı mühendisler 0 marj kullanır, ancak bu çok sınırda kalır. Ekstra baş payı, ortam sıcaklığı değişimlerini, yaşlanma etkilerini ve öngörmediğiniz akım harmoniklerini hesaba katar.

Kablo Kesiti Uyumluluğunu Doğrulayın (Projeleri Öldüren Detay)

İşte mühendislerin genellikle hata yaptığı nokta: doğru akım değerine sahip bir terminal bloğu seçerler ancak kablo kesiti uyumluluğunu doğrulamayı unuturlar. Sonuç? 14-18 AWG için tasarlanmış bir terminale 12 AWG kablo sokmaya çalışırlar, bu da gevşek, yüksek dirençli ve aşırı ısınan bir bağlantı oluşturur.

🔥 Profesyonel İpucu #3: Kablo Kesiti Uyumsuzluğu Sessiz Bir Katildir

Terminal için çok kalın olan bir kablo, sıkıştırma mekanizması tam temas sağlayamadığı için yüksek dirençli bir “sıcak nokta” oluşturur. Çok ince bir kablo ise titreşim altında gevşer. Sipariş vermeden önce her zaman veri sayfasında KABLO ÖLÇÜSÜ ARALIĞINI VE GERÇEK GİRİŞ DELİĞİ ÇAPINI kontrol edin. Çok telli kablo kullanıyorsanız, terminalin çok telli iletkenler için derecelendirildiğinden emin olun; bazı basmalı tipler yalnızca tek telli kablo veya yüksükleri kabul eder.

Kablo boyutunu terminal akım değerine eşleştirmek için hızlı başvuru:

| Devre Akımı | Minimum Kablo Ölçüsü (AWG) | Minimum Terminal Akım Değeri |

|---|---|---|

| 5A | 18-16 | 8A (150% marjı ile) |

| 10A | 16-14 | 15A |

| 20A | 14-12 | 30A |

| 30A | 12-10 | 45A |

| 50A | 10-8 | 75A |

Gerilim Değerini Onaylayın (Aşırı Gerilim Kapasitesi Dahil)

Terminal bloğunuzun gerilim değeri, geçici aşırı gerilimleri kaldırabilecek kadar marjla sistem geriliminizi aşmalıdır. 24 VDC kontrol sistemleri için, 300V değerindeki bir terminal büyük bir boşluk sağlar. 480 VAC motor devreleri için, en az 600V değerinde terminallere ihtiyacınız vardır. Unutmayın: gerilim değeri ve hatve (terminal aralığı) bağlantılıdır. Daha küçük hatveli terminaller, yüzeysel akım ve açıklık mesafeleri daha sıkı olduğundan daha düşük gerilim değerlerine sahiptir.

Adım 2: Mekanik ve Çevresel Kısıtlamaları Eşleştirin (Gerçeklik Kontrolü)

Elektriksel temeliniz sağlam olduğuna göre, gerçek dünyayla yüzleşme zamanı: titreşim, alan kısıtlamaları, erişilebilirlik ve bu terminal bloğunun aslında bulunduğu ortam.

Uygulamanız için Doğru Bağlantı Yöntemini Seçin

Vida-yay-basmalı tartışmasının önemli olduğu yer burasıdır ve cevap tamamen uygulamanızın mekanik gerilimlerine ve bakım gereksinimlerine bağlıdır.

Vidalı terminaller iş beygiridir—yaygın olarak bulunur, çok çeşitli kablo boyutlarını kabul eder ve ayarlanabilir sıkıştırma kuvveti sağlar. Ancak titreşen ekipmanlarda ölümcül bir zayıflıkları vardır: bu vida zamanla gevşeyecektir. Periyodik inceleme ve yeniden torklama yapmanız gerekecek, bu da arıza süresi ve işçilik maliyetleri anlamına gelir. Kurulum sırasında aşırı tork uygularsanız, kabloya zarar verirsiniz. Düşük tork uygularsanız, bağlantı gevşek başlar.

Yaylı kelepçeli terminaller yay sabit, kalibre edilmiş sıkıştırma kuvveti sağladığı için tork tahminini ortadan kaldırır. Vida tiplerinden 80% daha hızlı kurulurlar ve titreşime çok daha iyi direnirler. Ancak önceden daha pahalıya mal olurlar.

İtmeli terminaller en hızlı seçenektir—alet gerektirmez, sadece soyun ve itin. Sık değişiklik veya onarım gerektiren uygulamalar için idealdirler. Çoğu tek telli kablo ve yüksüklü çok telli kabloyu kabul eder, ancak taahhütte bulunmadan önce uyumluluğu doğrulayın.

⚙️ Uzman İpucu #2: Titreşim Vidalı Terminalleri Öldürür

Ekipmanınız hareket ediyorsa, sallanıyorsa veya bir endüstriyel ortamda 7/24 çalışıyorsa, yaylı kelepçeli veya basmalı terminaller bir lüks değil, bir zorunluluktur. Bir konveyör kontrol panelindeki gevşek bir vidalı terminal arızalanacaktır. “Eğer” değil, “ne zaman” sorusudur. Titreşim direnci ve bakım gerektirmeyen çalışma, ilk yıl içinde daha yüksek ön maliyeti karşılar.

Alanınız için Montaj Stilini Seçin

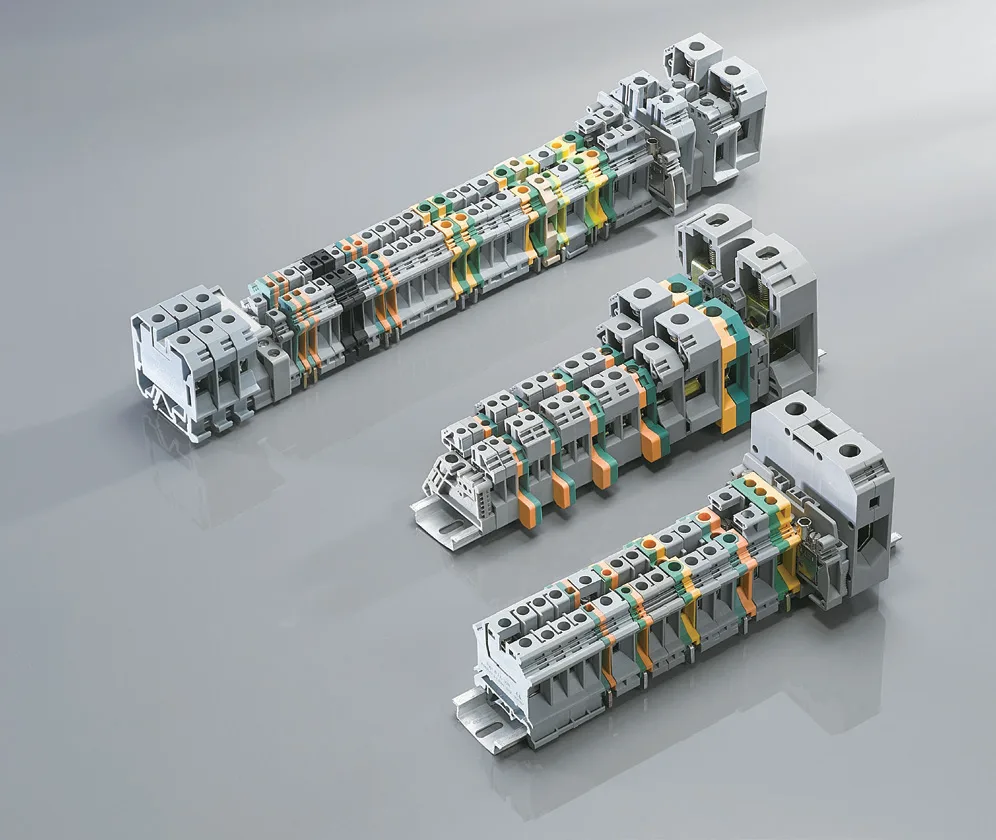

Çoğu endüstriyel kontrol paneli DIN ray montajı kullanır çünkü modülerdir, alandan tasarruf sağlar ve tüm paneli sökmeden hızlı değiştirmeye olanak tanır. Terminal bloğunu 35 mm'lik raya takmanız yeterlidir.

Baskılı devre kartları için PCB'ye monte edilmiş terminal blokları doğrudan karta lehimlenenleri kullanın. Bunlar, kompakt cihazlarda, gösterge panellerinde ve terminal bloğunun saha kablolaması yerine üretilmiş bir montajın parçası olduğu herhangi bir uygulamada yaygındır.

Bariyer şeritleri (panele monte edilmiş terminal blokları), terminalin doğrudan sağlam bir yüzeye cıvatalanması gereken yüksek titreşimli ortamlar için idealdir. DIN rayı tiplerinden daha hacimlidirler, ancak fiziksel şok söz konusu olduğunda mekanik olarak daha üstündürler.

Kutuplu Sayısını, Hatveyi ve Kablo Giriş Yönünü Belirleyin

Kutuplu sayısı basitçe ihtiyacınız olan kablo bağlantılarının sayısıdır. Çok katlı terminal blokları, aynı ayak izinde iki veya üç katı istifleyebilir, bu da alan kısıtlı paneller için mükemmeldir. 3,5 mm hatveli üç katlı bir blok, sadece 3,5 cm'lik ray genişliğine 60 bağlantı sığdırabilir.

Hatve (terminaller arasındaki boşluk) bir dengeleme eylemidir. Daha küçük hatve (3,5 mm, 5 mm) alandan tasarruf sağlar, ancak daha sıkı boşluklar nedeniyle gerilim değerini azaltır. Daha büyük hatve (7,5 mm, 10 mm) daha yüksek gerilimleri destekler ve kablolamayı kolaylaştırır, ancak daha fazla ray alanı tüketir.

Kablo giriş yönü—yatay (90°), dikey (180°) veya açılı (45°)—panel düzenini ve servis kolaylığını etkiler. Yatay giriş, yan yana kablolama için yaygındır. Dikey giriş, çift taraflı panellerde veya kabloları yukarıdan/aşağıdan yönlendirdiğiniz yerlerde iyi çalışır. Bağlantılarda gerilimi önlemek için giriş noktalarında her zaman gevşek döngüler bırakın.

Çevresel Faktörleri Değerlendirin ve Doğru IP Derecesini Belirtin

Mühendisler gerçek çalışma ortamını hafife aldıkları için birçok proje burada başarısız olur. O “kapalı” kontrol paneli mi? İşleme alanından soğutma sıvısı sisinin sürüklendiği bir fabrikada. O “kuru konum” ekipmanı mı? Bir basınçlı yıkama istasyonundan üç adım ötede.

🛡️ Uzman İpucu #4: IP Dereceleri Zorlu Ortamlar İçin İsteğe Bağlı Değildir

Terminal bloğunuz toz, nem veya yıkama prosedürleriyle karşı karşıyaysa, minimum IP65“e (toz geçirmez, su jetlerine karşı korumalı) ihtiyacınız vardır. Denizcilik uygulamaları, sel eğilimli alanlar veya yüksek basınçlı yıkamalı gıda işleme için IP67”yi (toz geçirmez, 30 dakika boyunca 1 metreye kadar geçici daldırmaya karşı korumalı) belirtin. Nemli bir ortamdaki "sadece iç mekan" terminali aylar içinde korozyona uğrayacak ve bu da yüksek dirençli bağlantılara ve sonunda arızaya yol açacaktır.

Ayrıca şunları göz önünde bulundurun:

– Ortam sıcaklığı: Yüksek sıcaklıklı ortamlar (fırınların, ocakların yakınında veya motor bölmelerinde) cam elyaf takviyeli poliamid veya teknik seramikler gibi yüksek sıcaklıklı plastiklere sahip terminaller gerektirir.

– Kimyasal maruz kalma: Yağlar, çözücüler ve soğutma sıvıları standart plastikleri bozabilir. Malzeme uyumluluğunu kontrol edin.

– Dış mekan/UV maruz kalma: UV'ye dayanıklı muhafazalar zamanla kırılganlığı ve çatlamayı önler.

Adım 3: Güvenliği ve Uyumluluğu Doğrulayın (Sigorta Poliçesi)

Elektriksel özellikleri çaktınız ve mekanik gereksinimleri eşleştirdiniz. Şimdi seçiminizi sorumluluk sorunları yaratmayacağından veya kodları ihlal etmeyeceğinden ve projenizle birlikte büyüyebileceğinden emin olma zamanı.

Bölgeniz ve Uygulamanız için Güvenlik Sertifikalarını Doğrulayın

Bir terminal bloğunun büyük bir üreticiden olduğu için “güvenli” olduğunu asla varsaymayın. İlgili onayları kontrol edin:

- UL, CSA, IEC Kuzey Amerika'da ve uluslararası alanda genel endüstriyel kullanım için sertifikalar

- ATEX ve IECEx tehlikeli (patlayıcı atmosfer) konumlar için—kimya tesislerinde, rafinerilerde veya tahıl işleme tesislerinde kesinlikle pazarlık edilemez

- CCC (Çin Zorunlu Sertifikası) Çin'e ihracat yapıyorsanız

- Denizcilik sertifikaları (DNV, ABS) gemi kurulumları için

Sertifika etiketleri sadece bürokratik kutu işaretleme değildir. Terminal bloğunun kısa devre koruması, yanıcılık, sıcaklık artışı ve çevresel maruz kalma için titiz testlerden geçtiğini doğrularlar. UL listeli bir terminal, tezgah prototipinizin asla olmayacağı şekillerde işkence testine tabi tutulmuştur.

Yalıtım Malzemelerini ve Alev Derecelerini Onaylayın

Muhafaza malzemesi, terminal bloğunuzun termal stres altında nasıl performans gösterdiğini ve bir arıza sırasında yangın hızlandırıcısı olup olmadığını belirler. Şunları arayın:

- Poliamid (PA66) veya cam elyaf takviyeli poliamid çoğu endüstriyel uygulama için—yüksek dielektrik dayanımı, halojensiz, kendiliğinden sönen (UL 94 V-0 derecesi)

- Polikarbonat daha yüksek yalıtım gereksinimleri için

- Teknik seramikler aşırı sıcaklıklar (250°C'ye kadar) veya kıvılcım dirençli uygulamalar için

Veri sayfasını kontrol edin:

– Yanıcılık derecesi (UL 94 V-0 altın standarttır—10 saniye içinde kendiliğinden söner)

– İzleme direnci (CTI) kirlenmiş ortamlar için (ne kadar yüksekse o kadar iyidir; 600 mükemmeldir)

– Maksimum çalışma sıcaklığı en kötü senaryolarınızda bile yumuşamayacağından emin olmak için

Yüksek Gerilim Uygulamaları için Fiziksel Bariyerleri Doğrulayın

Yüksek gerilim devreleriyle (300V üzeri) çalışıyorsanız, terminaller arasındaki fiziksel bariyerler isteğe bağlı değil, bir güvenlik gereksinimidir. Bariyer terminal blokları, bitişik devreler arasında kazara teması veya ark oluşumunu önleyen yerleşik bölücüler içerir. Bu, özellikle motor kontrol merkezlerinde kritiktir; burada tek bir arıza, uygun izolasyon olmadan birden fazla devreye yayılabilir.

Gelecekteki Genişlemeyi Planlayın (Gelecekteki Sizin Size Teşekkür Edeceği Karar)

İşte size sıkıntıdan kurtaracak bir soru: “Gelecek yıl bu projenin üç I/O noktasına daha ihtiyacı olduğunda ne olacak?”

Panelinizi maksimum yoğunlukta sabit terminal bloklarıyla doldurduysanız, sıkışıp kalırsınız. Ancak modüler DIN ray blokları kullandıysanız, sadece ek kutupları takarsınız. Çok katlı terminaller size dikey genişleme alanı sağlar. Rayınızda birkaç boş yuva bırakmak boşa harcanmış alan değildir; daha sonra maliyetli panel değişikliklerine karşı ucuz bir sigortadır.

Ayrıca şunları göz önünde bulundurun:

– Modüler tasarımlar tüm paneli yeniden kablolamadan kutupları eklemenize veya çıkarmanıza olanak tanır

– Renk kodlu bloklar devre türlerini (güç, kontrol, analog sinyaller) görsel olarak ayırır ve sorun gidermeyi hızlandırır

– Yerleşik test noktaları kabloları çıkarmadan voltajları ölçmenize olanak tanır

– Kalıcı, makine tarafından okunabilir etiketler devre tanımlaması için—özellikle karmaşık panellerde önemlidir

Karşılığı: Bu Yöntem Neden Arızaları Önler?

Bu 3 adımlı süreci titizlikle izlediğinizde, ortadan kaldırdığınız şeyler şunlardır:

- ✅ Termal arızalar çünkü 150% güvenlik marjını uyguladınız ve kablo çapı uyumluluğunu doğruladınız

- ✅ Mekanik arızalar çünkü bağlantı türünü titreşim profilinizle eşleştirdiniz

- ✅ Çevresel arızalar çünkü doğru IP derecesini ve gövde malzemelerini belirlediniz

- ✅ Kod ihlalleri çünkü sertifikaları önceden doğruladınız

- ✅ Gelecekteki yeniden tasarımlar çünkü modüler bileşenlerle genişlemeyi planladınız

Daha da önemlisi, tekrarlanabilir ve savunulabilir bir seçim süreci oluşturdunuz. Bir müşteri veya bir yönetici “Neden bu terminal bloğunu seçtiniz?” diye sorduğunda, her karar noktasında belgelenmiş bir cevabınız olur. Bu, profesyonel mühendisliktir—tahmin değil.

Sonraki Adımlarınız: Bu Yöntemi Bir Sonraki Projenizde Uygulayın

İşte eylem planınız:

- Mevcut proje şartnamenizi açın ve terminal bloğu seçimlerinizi Adım 1'e (elektriksel gereksinimler) göre denetleyin. 150% güvenlik marjını kullanıyor musunuz? Kablo çapı uyumluluğunu doğruladınız mı?

- Mekanik ortamınızı gözden geçirin (Adım 2). Titreşim varsa, vidalıdan yaylı kelepçeli terminallere geçin. Nem veya toz varsa, IP65 veya IP67 dereceli bloklara yükseltin.

- Sertifikalarınızı kontrol edin (Adım 3). Kurulumunuz için gerekli UL/IEC/ATEX onaylarınız var mı? Gövde malzemeniz çalışma sıcaklığınız için derecelendirilmiş mi?

- Bunu standart özelliklerinize dahil edin. Bu üç adıma dayalı bir terminal bloğu seçim çalışma sayfası oluşturun ve her projede kullanın. Tutarlılık hataları ortadan kaldırır.

Terminal bloğu seçiminde uzmanlaşan mühendisler, her ürün veri sayfasını ezberleyenler değildir. Elektriksel gereksinimleri, mekanik kısıtlamaları ve güvenlik doğrulamasını doğru sırada ele alan disiplinli bir süreci izleyenlerdir—her seferinde.

Kontrol panelleriniz daha güvenilir olacaktır. Bakım maliyetleriniz düşecektir. Ve bir daha asla erimiş bir terminal bloğu hakkında saat 2'de bir çağrı almayacaksınız. 🔧

Belirli bir uygulama için terminal blokları seçme konusunda yardıma mı ihtiyacınız var? Gereksinimlerinizi yorumlara bırakın—voltaj, akım, ortam ve montaj kısıtlamaları—ve bu yöntemi kullanarak seçim sürecini adım adım anlatacağım.