Doğrudan Cevap: Paslanmaz Çelik Neden Paslanmaz?

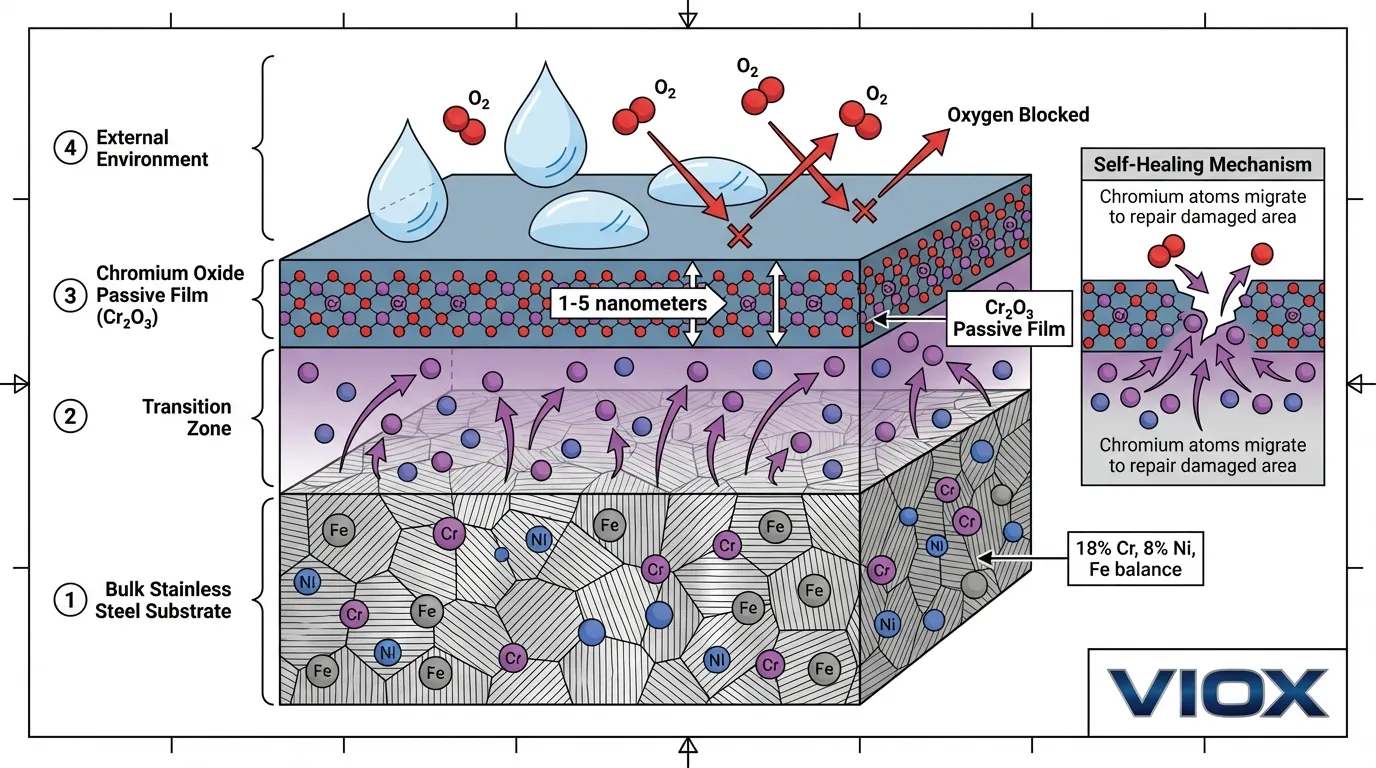

Paslanmaz çelik muhafazalar, altın veya platin gibi “asil” metaller oldukları için değil, pasifleştirme adı verilen dinamik bir koruyucu mekanizma sayesinde korozyona karşı direnç gösterir. En az krom içeren paslanmaz çelik oksijene maruz kaldığında, yüzeyinde anında ultra ince (1-5 nanometre), şeffaf bir krom oksit tabakası (Cr₂O₃) oluşturur. Bu pasif film, aşındırıcı maddelerin (su, oksijen, klorürler ve asitler) alttaki metale ulaşmasını engelleyen geçirimsiz bir bariyer görevi görür. Film kendiliğinden iyileşir: çizildiğinde veya hasar gördüğünde, ana metalden gelen krom atomları yüzeye göç eder ve oksijene maruz kaldığında saatler içinde koruyucu tabakayı kendiliğinden yeniden oluşturur. Tipik olarak 304 ve 316 gibi östenitik kalitelerde %8-10 oranında eklenen nikel, bu korumayı krom oksidin tek başına çözüneceği indirgeyici (oksitleyici olmayan) asidik ortamlara kadar genişletirken, aynı zamanda mekanik özellikleri ve düzgün film oluşumunu artıran östenitik kristal yapıyı da stabilize eder.

Bu makale, paslanmaz çeliğin elektrokimyasal paradoksunu, pasifleştirmenin arkasındaki moleküler mekanizmaları ve endüstriyel ortamlarda elektrik muhafazası seçimi için pratik sonuçları açıklamaktadır.

Elektrokimyasal Paradoks: Neden “Aktif” Metaller Korozyona Uğramaz?

Standart Elektrot Potansiyelini Anlamak

Standart elektrot potansiyeli, bir metalin sulu çözeltide elektron kaybetme (oksitlenme) eğilimini ölçer. Potansiyel ne kadar negatif olursa, metal o kadar “aktif” veya reaktiftir. Pozitif potansiyele sahip metaller “asil” olarak kabul edilir ve oksidasyona karşı direnç gösterir.

25°C'de Standart Elektrot Potansiyelleri (Standart Hidrojen Elektroduna karşı)

| Metal/İyon Sistemi | Standart Potansiyel (V) | Reaktivite Sınıflandırması |

|---|---|---|

| Altın (Au³⁺/Au) | +1.50 | Yüksek derecede asil (inert) |

| Platin (Pt²⁺/Pt) | +1.18 | Asil |

| Gümüş (Ag⁺/Ag) | +0.80 | Asil |

| Bakır (Cu²⁺/Cu) | +0.34 | Orta derecede asil |

| Hidrojen (H⁺/H₂) | 0.00 | Referans standardı |

| Nikel (Ni²⁺/Ni) | -0.23 | Aktif metal |

| Demir (Fe²⁺/Fe) | -0.44 | Aktif metal |

| Krom (Cr³⁺/Cr) | -0.74 | Yüksek derecede aktif metal |

| Çinko (Zn²⁺/Zn) | -0.76 | Yüksek derecede aktif |

| Alüminyum (Al³⁺/Al) | -1.66 | Son derece aktif |

Paradoks açıkça görülmektedir: paslanmaz çeliğin temel bileşenleri olan demir, krom ve nikelin tümü, kolayca korozyona uğramaları gerektiğini gösteren negatif elektrot potansiyellerine sahiptir. Krom, -0.74V ile demirden (-0.44V) bile daha reaktiftir. Tamamen termodinamik bir bakış açısıyla, bu metaller neme ve oksijene maruz kaldıklarında agresif bir şekilde oksitlenmelidir.

Yine de 304 paslanmaz çelik ( krom, %8 nikel) ve 316 paslanmaz çelik ( krom, nikel, %2 molibden), karbon çeliğinin aylar içinde tamamen paslanacağı ortamlarda olağanüstü korozyon direnci gösterir.

Çözüm: Paslanmaz çeliğin korozyon direnci termodinamik (doğal kararlılık) değil, kinetiktir (koruyucu bariyer oluşumu). Metaller hala reaktiftir, ancak reaksiyon ürünleri daha fazla korozyonu önemli ölçüde yavaşlatan koruyucu bir kalkan oluşturur.

Pasifleştirme Mekanizması: Kromun Kritik Rolü

Krom Oksit Tabakasının Oluşumu

Paslanmaz çelik oksijene (havadan, sudan veya oksitleyici kimyasallardan) maruz kaldığında, yüzeydeki krom atomları hızlı bir oksidasyona uğrar:

4Cr + 3O₂ → 2Cr₂O₃

Bu reaksiyon, maruz kaldıktan sonra milisaniyeler içinde meydana gelir ve sürekli bir krom oksit filmi oluşturur. Filmin dikkat çekici özellikleri şunlardır:

- Yoğunluk ve Yapı: Cr₂O₃ tabakası amorf (kristal olmayan) ve son derece yoğundur; yapısı, oksijenin, su moleküllerinin ve aşındırıcı iyonların alttaki metal yüzeye doğru yayılmasını etkili bir şekilde engeller.

- Kalınlık: Tipik olarak 1-5 nanometre (0.001-0.005 mikrometre) - çıplak gözle görünmez, ancak sağlam koruma sağlamak için yeterlidir. Referans olarak, bir insan saçı yaklaşık 80.000 nanometre çapındadır.

- Yapışma: Oksit tabakası, metal-oksit arayüzünde kimyasal bağlama yoluyla metal yüzeye güçlü bir şekilde bağlanır ve mekanik stres altında bile delaminasyonu önler.

- Kendiliğinden İyileşme Yeteneği: En kritik özellik. Pasif film çizilme, aşınma veya lokalize kimyasal saldırı ile hasar gördüğünde, ana alaşımdan gelen krom hasarlı alana göç eder ve koruyucu tabakayı yeniden oluşturmak için mevcut oksijenle reaksiyona girer. Bu yenilenme tipik olarak havada 24-48 saat içinde meydana gelir ve yüksek oksijenli ortamlarda dakikalar içinde gerçekleşebilir.

Demir Oksit Neden Krom Oksidin Başarılı Olduğu Yerde Başarısız Olur?

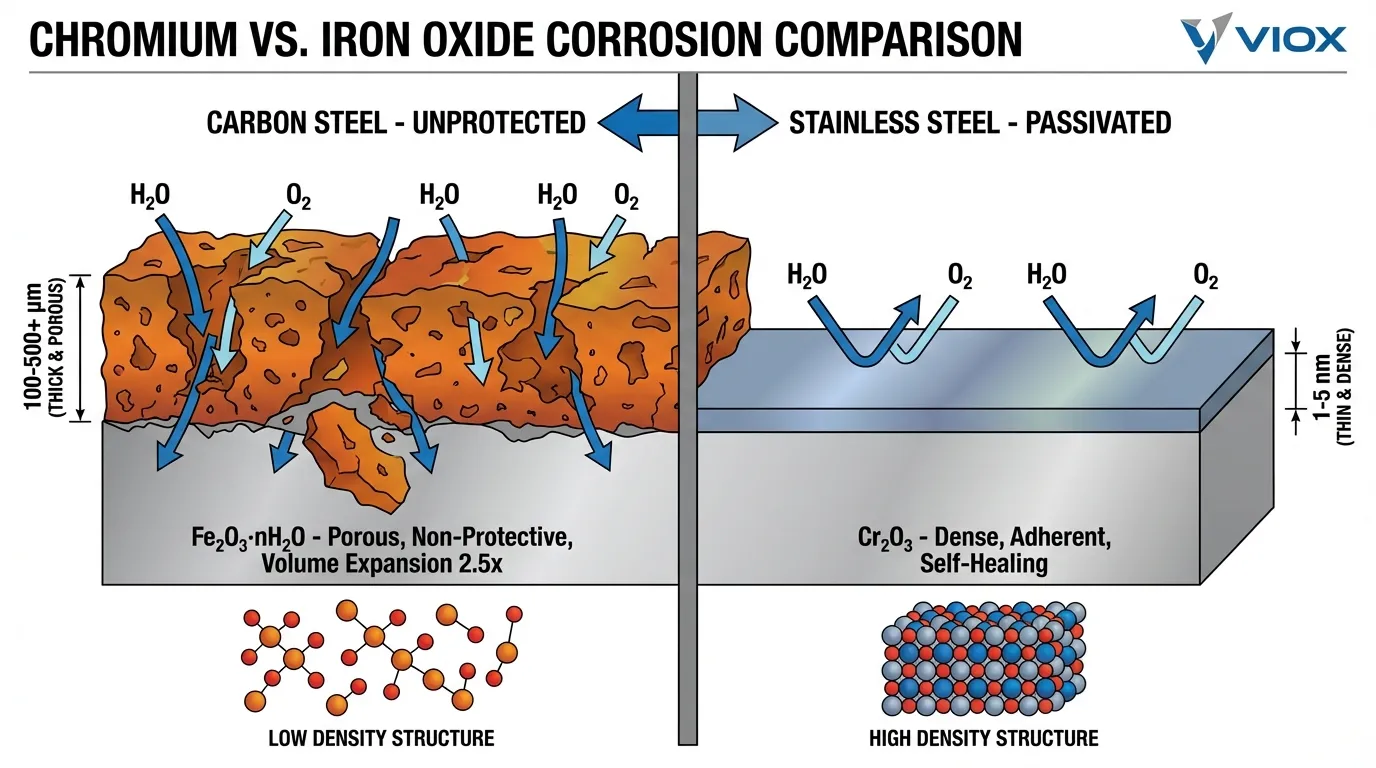

Sıradan karbon çeliği ile karşılaştırma öğreticidir. Demir oksitlendiğinde, demir oksit (Fe₂O₃·nH₂O) oluşturur - yaygın olarak pas olarak bilinir. Bu malzeme temelde farklı özelliklere sahiptir:

- Gözenekli Yapı: Demir oksit, su ve oksijenin alttaki metale sürekli nüfuz etmesine izin veren birbirine bağlı gözeneklerle gevşek bir şekilde paketlenmiştir.

- Hacim Genişlemesi: Demir oksit, oluştuğu demirin hacminin yaklaşık 2,5 katını kaplar. Bu genişleme, oksidin çatlamasına ve dökülmesine (pul pul dökülmesine) neden olan ve sürekli olarak taze metali korozyona maruz bırakan iç gerilimler yaratır.

- Yapışmaz: Oksit tabakası yüzeye güçlü bir şekilde bağlanmaz ve kolayca ayrılır, bu da uzun süreli koruma sağlamaz.

- Aşamalı Bozulma: Pas oluşumu kendi kendini hızlandırır. Oksit tabakası birikip pul pul döküldükçe, korozyon yapısal arıza meydana gelene kadar metalin derinliklerine nüfuz eder.

Aksine, krom oksit kompakt, yapışkan ve kendi kendini idame ettiricidir - termodinamik olarak aktif bir metali kinetik olarak korunan bir metale dönüştürür.

Krom Eşiği

Kapsamlı araştırmalar, paslanmaz çeliğin sürekli, kararlı bir pasif film oluşturmak için ağırlıkça minimum krom gerektirdiğini ortaya koymuştur. Bu eşiğin altında, krom oksit adaları süreksizdir ve demirin oksitlenebileceği ve korozyonu başlatabileceği boşluklar bırakır. 'nin üzerinde, pasif film giderek daha sağlam hale gelir:

- -14 Cr: Hafif ortamlarda temel korozyon direnci (410, 430 gibi ferritik kaliteler)

- -18 Cr: Çoğu endüstriyel uygulama için uygun gelişmiş direnç (östenitik 304: Cr, %8 Ni)

- -18 Cr + %2-3 Mo: Klorürlere ve asitlere karşı üstün direnç (östenitik 316: Cr, Ni, %2 Mo)

Daha yüksek krom içeriği, pasif filmdeki krom-demir oranını artırarak daha kararlı hale getirir ve agresif ortamlarda bozulmaya karşı daha dirençli olmasını sağlar.

Nikelin İkili Rolü: Korozyon Koruması ve Yapısal Stabilizasyon

İndirgeyici Ortamlarda Koruma

Krom oksit, oksitleyici ortamlarda (hava, nitrik asit, oksitleyici tuzlar) mükemmel performans gösterirken, indirgeyici (oksitleyici olmayan) asidik koşullarda savunmasızdır. Seyreltik sülfürik asit veya hidroklorik asitte, Cr₂O₃ filmi çözülerek ana metalin saldırıya maruz kalmasına neden olabilir.

Nikel, bu sınırlamayı iki mekanizma aracılığıyla ele alır:

- Doğal Asit Direnci: Nikelin elektrot potansiyeli (-0.23V), demir (-0.44V) veya kromdan (-0.74V) daha az negatiftir, bu da onu asit saldırısına karşı doğal olarak daha dirençli hale getirir. Nikel, paslanmaz çeliğe alaşımlandığında, krom oksit filmi tehlikeye girdiğinde bile korozyonu yavaşlatan bir “tampon” sağlar.

- Pasif Film Modifikasyonu: Nikel, pasif film yapısına dahil olarak karışık bir krom-nikel oksit tabakası oluşturur. Bu modifiye edilmiş film, saf krom okside kıyasla indirgeyici asitlerde gelişmiş stabilite gösterir.

Pratik sonuç: %8-10 nikel içeren östenitik paslanmaz çelikler (304 ve 316 gibi), ferritik kalitelere (krom içeren ancak çok az veya hiç nikel içermeyen) göre çok daha geniş bir yelpazedeki aşındırıcı ortama dayanır.

Östenit Stabilizasyonu ve Mekanik Özellikler

Nikelin ikinci kritik işlevi metalurjiktir. Demir-krom-nikel sisteminde nikel, bir “östenit dengeleyicidir”—oda sıcaklığında kararlı kalan östenit olarak bilinen yüz merkezli kübik (FCC) kristal yapısının oluşumunu destekler.

Östenitin korozyon direnci için önemi:

- Düzgün Mikro Yapı: Östenitik paslanmaz çelikler, diğer kalitelerde bulunan ferrit-martensit sınırları olmadan tek fazlı bir yapıya sahiptir. Tane sınırları ve faz arayüzleri, korozyon başlangıcı için tercihli bölgelerdir. Daha az sınır, daha az zayıf nokta anlamına gelir.

- Gelişmiş Süneklik: Östenitik yapı, mükemmel şekillendirilebilirlik ve tokluk sağlayarak, pasif filmi tehlikeye atabilecek çatlama veya işleme sertleşmesi sorunları olmadan karmaşık muhafaza geometrilerinin üretilmesine olanak tanır.

- Manyetik Olmayan Özellikler: Östenitik kaliteler manyetik değildir, bu da hassas cihazların bulunduğu elektrik muhafazalarında veya manyetik geçirgenliğin en aza indirilmesi gereken uygulamalarda avantajlıdır.

- Düşük Sıcaklık Performansı: Östenitik paslanmaz çelikler, kırılgan hale gelen ferritik ve martensitik kalitelerin aksine, aşırı düşük sıcaklıklarda süneklik ve tokluğu korur. Bu, 304 ve 316'yı kriyojenik uygulamalar için uygun hale getirir.

Tipik östenitik bileşimler, kromlu çeliklerde östenit fazını stabilize etmek için %8-10 nikel gerektirir. Daha düşük nikel içeriği, ferrit veya martensite kısmi dönüşüme neden olur, bu da korozyon direncini ve tokluğu azaltabilir.

Elektrik Muhafazaları için Paslanmaz Çelik Kalitelerinin Karşılaştırılması

304 Paslanmaz Çelik: Genel Amaçlı Çalışma Atı

Kompozisyon: Cr, %8 Ni, geri kalanı Fe (“18-8” paslanmaz olarak da adlandırılır)

Pasifleştirme Özellikleri:

- Havada ve çoğu sulu ortamda kararlı Cr₂O₃ pasif filmi oluşturur

- Oksitleyici koşullarda kendiliğinden iyileşme

- Atmosferik korozyona, gıda asitlerine, organik kimyasallara ve birçok inorganik kimyasala dayanıklıdır

En Uygun Uygulamalar:

- Endüstriyel tesislerdeki iç mekan elektrik muhafazaları

- Yiyecek ve içecek işleme ekipmanları

- İlaç üretim ortamları

- Kentsel dış mekan kurulumları (kıyı olmayan)

- Genel amaçlı NEMA 4X muhafazaları

Sınırlamalar:

- Yüksek klorürlü ortamlarda (>100 ppm Cl⁻) oyuklanma ve aralık korozyonuna karşı hassastır

- Doğrudan kıyıya maruz kalma veya deniz uygulamaları için önerilmez

- Sıcak klorür çözeltilerinde gerilme korozyonu çatlaması yaşayabilir

Maliyet: Orta (karbon çeliğine göre -35 prim)

316 Paslanmaz Çelik: Gelişmiş Klorür Direnci

Kompozisyon: Cr, Ni, %2-3 Mo, geri kalanı Fe

Pasifleştirme Özellikleri:

- Pasif filmde molibden zenginleşmesi, klorür kaynaklı oyuklanmaya karşı üstün direnç sağlar

- Asidik ortamlarda gelişmiş film stabilitesi

- Daha yüksek klorür konsantrasyonlarında (1000 ppm'e kadar) pasifliği korur

En Uygun Uygulamalar:

- Kıyı ve deniz elektrik tesisatları

- Klorlu bileşikler işleyen kimyasal işleme tesisleri

- Atık su arıtma tesisleri

- Açık deniz petrol ve gaz platformları

- Buz çözücü tuz maruziyetine sahip alanlar

- Yüksek klorürlü yıkama ortamları

Sınırlamalar:

- Daha yüksek maliyet (karbon çeliğine göre -100 prim, 304'e göre -40)

- 304'ten biraz daha zor işlenir ve şekillendirilir

Maliyet: Yüksek (ancak zorlu ortamlarda uzatılmış hizmet ömrü ile haklı çıkarılır)

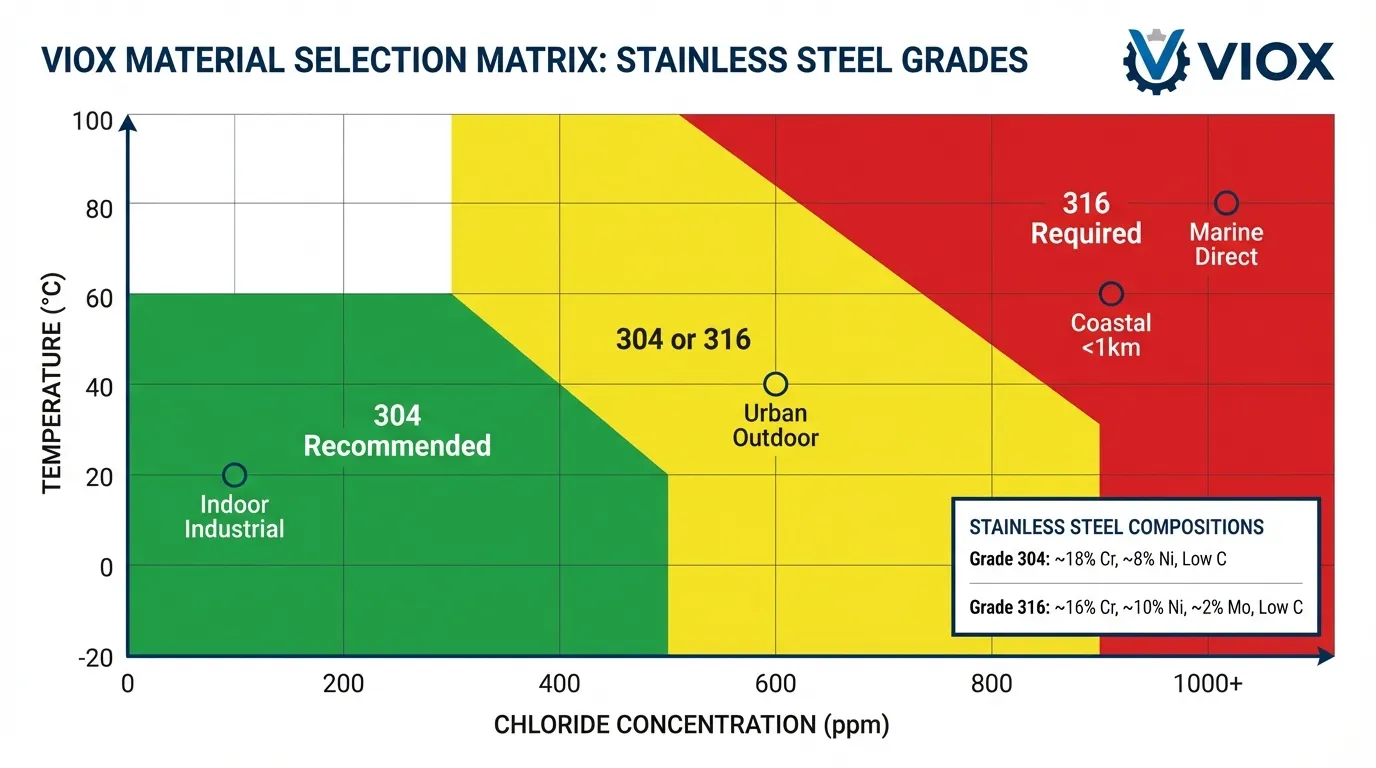

Malzeme Seçimi Karar Matrisi

| Çevre | Klorür Maruziyeti | Sıcaklık | Önerilen Kalite | Beklenen Hizmet Ömrü |

|---|---|---|---|---|

| İç mekan kontrollü | <50 ppm | 0-60°C | 304 | 30-40 yıl |

| Kentsel dış mekan | 50-100 ppm | -20 ila 60°C | 304 | 25-30 yıl |

| Hafif sanayi | 100-200 ppm | 0-80°C | 304 veya 316 | 20-30 yıl |

| Kıyısal (denize >1 km uzaklıkta) | 200-500 ppm | -10 ila 60°C | 316 | 25-35 yıl |

| Kıyısal (denize <1 km uzaklıkta) | 500-1000 ppm | -10 ila 60°C | 316 | 20-30 yıl |

| Doğrudan deniz maruziyeti | >1000 ppm | -10 ila 60°C | 316L veya dubleks | 15-25 yıl |

| Kimyasal işleme | Değişken | 0-100°C | 316 veya daha yüksek alaşım | 15-30 yıl |

Uygulamada Pasifleştirme: Üretim ve Bakım

Üretim Pasifleştirme İşlemleri

İmalat sırasında—kaynak, işleme, şekillendirme—doğal pasif film hasar görebilir veya aletlerden gelen serbest demir parçacıklarıyla kirlenebilir. Üretim pasifleştirme işlemleri, optimum korozyon direncini geri kazandırır:

Sitrik Asit Pasifleştirmesi (ASTM A967):

- Çevre dostu, toksik olmayan işlem

- Krom ve nikel korurken serbest demiri seçici olarak giderir

- Tipik işlem: 4-30 dakika boyunca 21-66°C'de %4-10 sitrik asit

- Çoğu uygulamada 304 ve 316 kaliteleri için tercih edilir

Nitrik Asit Pasifleştirmesi (ASTM A967, AMS 2700):

- 49-66°C'de -25 nitrik asit kullanan geleneksel yöntem

- Daha agresif oksidasyon, pasif film oluşumunu hızlandırır

- Yüksek karbonlu kaliteler veya ağır kontamine yüzeyler için gereklidir

- Çevresel ve güvenlik endişeleri kullanımı azaltmıştır

Elektropolisaj:

- İnce bir yüzey tabakasını (5-25 mikrometre) kaldıran elektrokimyasal işlem

- Gelişmiş pasif filme sahip ultra pürüzsüz yüzey üretir

- Yüzeyde krom-demir oranını artırır

- İlaç, yarı iletken ve kritik uygulamalar için premium işlem

Pasifleştirmeden sonra, muhafaza iyice deiyonize su ile durulanmalı ve havayla kurumaya bırakılmalıdır. Yüzeydeki krom atmosferik oksijenle reaksiyona girdiğinde pasif film 24-48 saat içinde tamamen gelişir.

Saha Bakımı ve Pasif Film Restorasyonu

Düzgün bir şekilde belirtilmiş paslanmaz çelik muhafazalar minimum bakım gerektirir, ancak periyodik inceleme uzun vadeli performansı sağlar:

- Üç Ayda Bir Görsel İnceleme: Yüzey kirlenmesini (demir birikintileri, organik birikim), conta bütünlüğünü kontrol edin ve renk bozulmasını arayın.

- Yıllık Temizlik: Yüzeydeki birikintileri hafif deterjan ve suyla temizleyin. Temizleme işlemi, taze kromu oksijene maruz bırakarak pasif filmi geri kazanmaya yardımcı olur.

- Pasif Film Testi: Serbest demiri tespit etmek için bakır sülfat testi (ASTM A380) veya yetersiz pasifleştirme alanlarını belirlemek için feroksil testi kullanın.

- Kıyı Montaj Bakımı: Tuz birikimini gidermek için aylık tatlı suyla durulama, pasif filmi bastırabilen klorür birikimini önler.

Gerçek Dünya Performansı: Vaka Çalışmaları

Çevresel derecelendirme hakkında daha detaylı bilgi için lütfen şu kılavuzumuza bakın: metal parçaların korozyon direnci sınıfı ve tasarım ömrü.

Vaka Çalışması 1: Gıda İşleme Tesisi (304 Paslanmaz Çelik)

Uygulama: Mandıra işleme tesisinde günlük yüksek basınçlı yıkama ile 60°C'de klorlu alkali temizleyiciler kullanan elektrik kontrol muhafazaları.

Performans Sonuçları: Korozyon olmadan 15 yıllık sürekli çalışma. krom içeriği ve elektropolisajlı yüzeyin kombinasyonu, bakteri yapışmasını önledi ve pasif filmi korudu.

Vaka Çalışması 2: Kıyı Trafo Merkezi (316 Paslanmaz Çelik)

Uygulama: Kıyı trafo merkezinde okyanusa 800 metre mesafede açık hava elektrik dağıtım muhafazaları.

Performans Sonuçları: Minimum bakımla 12 yıl çalışma. 316 kalitesindeki molibden, klorür çukurlaşmasına karşı kritik direnç sağladı ve yatay yüzeylerde yalnızca küçük yüzey lekeleri gözlemlendi.

Vaka Çalışması 3: Kimyasal İşleme Tesisi (316L Paslanmaz Çelik)

Uygulama: Sülfürik asit depolama alanındaki bağlantı kutuları ve kontrol muhafazaları.

Performans Sonuçları: Son derece agresif ortamda 10 yıl çalışma. 316L'deki yüksek nikel içeriği, tek başına krom oksidin yetersiz kalacağı indirgeyici asit ortamında koruma sağladı.

Paslanmaz Çeliği Alternatif Muhafaza Malzemeleriyle Karşılaştırma

Malzeme seçimi hakkında kapsamlı bir kılavuz için lütfen şu adresimizi ziyaret edin: elektrik muhafazası malzeme seçim kılavuzu.

Paslanmaz Çelik - Alüminyum Karşılaştırması

| Mülkiyet | Paslanmaz Çelik 316 | Alüminyum 5052 | Avantaj |

|---|---|---|---|

| Korozyon mekanizması | Krom oksit pasivasyonu | Alüminyum oksit tabakası | Beraber (her ikisi de pasif) |

| Klorür direnci | Mükemmel (Mo ile) | İyi (kaplama gerektirir) | Paslanmaz çelik |

| Asit direnci | Mükemmel | Zayıftan orta dereceye | Paslanmaz çelik |

| Alkali direnci | Mükemmel | Zayıf | Paslanmaz çelik |

| Ağırlık | 8.0 g/cm³ | 2.68 g/cm³ | Alüminyum (66% daha hafif) |

| Mekanik dayanım | 485-690 MPa | 193-290 MPa | Paslanmaz çelik |

| Termal iletkenlik | 16.3 W/m·K | 138 W/m·K | Alüminyum (ısı dağılımı) |

| Maliyet | Yüksek | Orta düzeyde | Alüminyum |

| Hizmet ömrü (kıyı) | 25-35 yıl | 25-35 yıl (kaplamalı) | Berabere |

Daha fazla karşılaştırma detayı için şu makalemize bakın: paslanmaz çelik ve alüminyum bağlantı kutusu korozyon direnci.

Seçim Kılavuzu: Kimyasal direnç, mekanik dayanım ve gıda sınıfı uygulamalar için paslanmaz çeliği seçin. Ağırlık açısından hassas kurulumlar, ısı dağılımı gereksinimleri ve orta düzeydeki ortamlarda maliyet optimizasyonu için alüminyumu seçin.

Paslanmaz Çelik ve Toz Boyalı Karbon Çelik

| Mülkiyet | Paslanmaz Çelik 304 | Toz Boyalı Karbon Çelik | Avantaj |

|---|---|---|---|

| Korozyon koruması | İçsel (pasif film) | Dışsal (kaplama bariyeri) | Paslanmaz çelik |

| Kaplama hasarı tepkisi | Kendiliğinden iyileşme | Aşamalı arıza | Paslanmaz çelik |

| Bakım | Minimal | Periyodik yeniden kaplama | Paslanmaz çelik |

| İlk maliyet | Yüksek | Düşük | Karbon çelik |

| Yaşam döngüsü maliyeti (zorlu) | Daha düşük | Daha yüksek | Paslanmaz çelik |

Seçim Kılavuzu: Toz boyalı karbon çelik, minimum korozyon riski olan iç mekan kontrollü ortamlar için uygun maliyetlidir. Paslanmaz çelik, kaplama hasarının hızlı korozyona yol açacağı dış mekan, kıyı, kimyasal veya gıda sınıfı uygulamalar için üstündür.

Paslanmaz Çelik Muhafazaları Belirleme İçin Pratik Öneriler

Çevresel Değerlendirme Kontrol Listesi

Muhafaza malzemesini belirtmeden önce, sistematik olarak değerlendirin:

Atmosfer Koşulları:

- Kıyı şeridine uzaklık (varsa)

- Klorür birikim oranı (ppm)

- Endüstriyel kirleticiler (SO₂, NOₓ)

- Nem aralığı ve yoğuşma sıklığı

- Sıcaklık uç noktaları ve döngüsü

Kimyasal Maruziyet:

- Asitler (tür, konsantrasyon, sıcaklık)

- Alkaliler (tür, konsantrasyon)

- Organik çözücüler

- Temizlik kimyasalları ve sıklığı

- Kimyasal yoğuşma potansiyeli

Kalite Seçim Kılavuzu

Ne zaman 304'ü seçin:

- İç mekan veya korunaklı dış mekan kurulumu

- Klorür maruziyeti <100 ppm

- Doğrudan asit/alkali teması yok

- Maliyet optimizasyonu önemli

- Gıda sınıfı veya farmasötik uygulama (deniz dışı)

Ne zaman 316'yı seçin:

- Kıyı konumu (denize <5 km)

- Klorür maruziyeti >100 ppm

- Kimyasal işleme ortamı

- Deniz veya açık deniz uygulaması

- Buz çözücü tuz maruziyeti

- Maksimum hizmet ömrü öncelikli

Yüzey Seçiminin Pasivasyon Üzerindeki Etkisi

- #4 Fırçalanmış Yüzey: İyi korozyon direnci, çizikleri gizler, çoğu endüstriyel uygulama için uygundur.

- #2B Mat Yüzey: Pürüzsüz, mükemmel korozyon direnci, en düşük maliyet, estetik olmayan uygulamalar için yeterli.

- Elektropolisajlı: Ultra pürüzsüz, üstün korozyon direnci, temizlenmesi en kolay, farmasötik uygulamalar için gereklidir.

- Pasifleştirilmiş: Serbest demiri gidermek ve pasif film oluşumunu optimize etmek için kimyasal işlem; tüm fabrikasyon muhafazalar için önerilir.

Paslanmaz Çelik Korozyonu Hakkında Yaygın Yanılgılar

Efsane 1: “Paslanmaz Çelik Asla Paslanmaz”

Gerçek: Paslanmaz çelik, klorür çukurlaşması, durgun bölgelerde çatlak korozyonu, yüksek sıcaklıklarda gerilme korozyonu çatlaması veya asil metallerle birleştiğinde galvanik korozyon gibi belirli koşullar altında korozyona uğrayabilir. Doğru seçim ve bakım bu arızaları önler.

Efsane 2: “Daha Yüksek Krom İçeriği Her Zaman Daha İyi Korozyon Direnci Anlamına Gelir”

Gerçek: Esas olmakla birlikte, aşırı krom (>) tokluğu azaltabilir. Optimum aralık -18'dir ve molibden ilavesi (%2-3), sadece kromu artırmaktan daha etkili klorür direnci sağlar.

Efsane 3: “Paslanmaz Çelik Bakım Gerektirmez”

Gerçek: Periyodik temizlik ve inceleme, kirleticileri temizleyerek ve sorunların erken tespitini sağlayarak performansı optimize eder. İyi bakılan bir kabin 30-40 yıl dayanabilir.

Efsane 4: “Tüm Paslanmaz Çelik Kaliteleri Gıdaya Uygundur”

Gerçek: Sertifikasyon, belirli yüzey işlemleri (elektro polisajlı veya 2B), uygun pasifleştirme ve standartlara (FDA, 3-A) uygunluk gerektirir. Ferritik kaliteler genellikle gıda sınıfı değildir.

Önemli Çıkarımlar

- Pasifleştirme kinetik bir mekanizmadır: Aktif metaller, kendiliğinden oluşan, kendiliğinden iyileşen bir krom oksit bariyeri ile korunur.

- Krom esastır: Minimum Cr gereklidir; oksit filmi ultra ince (1-5 nm), yoğundur ve yapışkandır.

- Nikel korumayı genişletir: İndirgeyici ortamlarda korur ve östenitik yapıyı stabilize eder.

- 304'e karşı 316: 316, kıyı/deniz kullanımı için gerekli olan üstün klorür direnci için molibden içerir.

- Üretimin etkileri: Üretim filme zarar verebilir; pasifleştirme işlemleri onu geri yükler.

- Bakım önemlidir: Düzenli temizlik ve inceleme, onlarca yıllık hizmet ömrü sağlar.

Sıkça Sorulan Sorular

S1: Yüzey hasarından sonra pasif filmin oluşması ne kadar sürer?

Oda sıcaklığında havada, film tam koruyucu kapasitesinin -90'ına 24 saat içinde ulaşır ve 48 saat içinde tamamen stabilize olur.

S2: Kıyı ortamlarında 304 paslanmaz çelik kullanabilir miyim?

Doğrudan kıyıya maruz kalma için (denize <1 km), 316 kalitesi şiddetle tavsiye edilir. 304, sık bakım ile hafif kıyıya maruz kalmada kullanılabilir, ancak çukurlaşmaya eğilimlidir.

S3: Paslanmaz çelikte “çay lekelenmesine” ne sebep olur ve zararlı mıdır?

Çay lekelenmesi, harici demir kontaminasyonundan kaynaklanan yüzeysel renk değişikliğidir. Yapısal bütünlüğü tehlikeye atmaz, ancak lokalize korozyonu önlemek için temizlenmelidir.

S4: Kaynak, pasif filmi nasıl etkiler?

Kaynak ısısı hassaslaşmaya ve oksit oluşumuna neden olabilir. Düşük karbonlu kaliteler (L serisi) kullanmak ve kaynak sonrası pasifleştirme korozyon direncini geri kazandırır.

S5: Elektro polisaj ek maliyete değer mi?

Farmasötik/gıda sınıfı temizlenebilirlik, agresif ortamlarda maksimum korozyon direnci veya estetik gereksinimler için haklıdır.

S6: Hasar görmüşse paslanmaz çelik kabinler onarılabilir mi?

Evet. Mekanik hasar parlatılabilir ve pasif film doğal olarak yeniden oluşur. Korozyon hasarı taşlanabilir ve kimyasal olarak yeniden pasifleştirilebilir.

Sonuç: Malzeme Bilimi Yoluyla Korozyon Direncini Mühendisliklemek

Paslanmaz çelik elektrik kabinlerinin olağanüstü korozyon direnci sihir değil, hassas malzeme biliminin sonucudur. Elektrokimyasal paradoksu (kinetik bariyerlerle korunan aktif metaller), krom oksit pasifleştirmesinin moleküler mekanizmalarını ve nikelin korumayı genişletmedeki tamamlayıcı rolünü anlayarak, mühendisler kabin performansını, hizmet ömrünü ve toplam sahip olma maliyetini optimize eden bilinçli kararlar verebilirler.

VIOX Electric, zorlu endüstriyel ortamlar için NEMA 4X ve IP66/IP67 gereksinimlerini karşılamak üzere tasarlanmış hem 304 hem de 316 kalitelerinde paslanmaz çelik elektrik kabinleri üretmektedir. Kabinlerimiz, pasif filmin onlarca yıllık hizmet boyunca koruyucu işlevini sürdürmesini sağlamak için uygun üretim pasifleştirmesi, hassas kaynaklı yapı ve korozyona dayanıklı donanım içerir.

Belirli çevresel koşullarınız için optimum paslanmaz çelik kalitesini seçme konusunda teknik yardım için VIOX Electric'in mühendislik ekibiyle iletişime geçin.