Neden Kontak Malzemesi Seçimi Kontaktör Performansını Belirler?

Bir elektrik kontaktöründeki kontak malzemesi sadece teknik bir özellik değildir—ekipmanınızın 5 yıl mı yoksa 15 yıl mı güvenilir hizmet sunacağını belirleyen kritik faktördür. Tek bir yanlış malzeme seçimi, tamamen öngörülebilir yük koşulları altında erken kaynaklanmaya, aşırı ark erozyonuna veya feci arızaya neden olabilir.

Elektrik yüklenicileri, OEM'ler ve tesis yöneticileri için şartname hazırlayan kontaktörler endüstriyel uygulamalar için, Gümüş Kalay Oksit (AgSnO₂), Gümüş Nikel (AgNi) ve Gümüş Kadmiyum Oksit (AgCdO) arasındaki performans farklılıklarını anlamak önemlidir—özellikle düzenleyici son tarihler AgCdO'yu 2025'e kadar yeni ekipmanlardan kaldırırken.

Bu kılavuz, performans testleri ve endüstri araştırmalarıyla desteklenen, akım değeri, yük tipi, anahtarlama frekansı ve çevresel uyumluluk gereksinimlerine göre optimum kontak malzemesini seçmek için gereken teknik verileri sağlar.

Kontak Malzemesi Temellerini Anlamak

Malzeme Seçimi Neden Önemli?

Elektrik kontakları aşırı koşullar altında çalışır: 10A'dan 1000A'nın üzerine kadar akımları anahtarlamak, 6000°C'yi aşan ark sıcaklıklarına dayanmak ve hizmet ömürleri boyunca binlerce ila milyonlarca kez döngü yapmak. Kontak malzemesi aynı anda şunları sağlamalıdır:

- Yüksek elektriksel iletkenlik voltaj düşüşünü ve ısı üretimini en aza indirmek için

- Ark erozyon direnci anahtarlama sırasında malzeme kaybını önlemek için

- Kaynak direnci yüksek ani akımlarda kontakların kaynaşmasını önlemek için

- Düşük temas direnci kararlı elektrik bağlantısını sürdürmek için

- Mekanik dayanıklılık tekrarlanan fiziksel darbelere dayanmak için

Kötü malzeme seçimi, öngörülebilir arıza modlarında kendini gösterir: kontakların kapalı kaynaklanması (devre dışı bırakılması güvenlik sistemleri), kontak alanını azaltan aşırı oyuklanma, artan dirençten kaynaklanan termal kaçak veya erken değiştirme gerektiren tam erozyon.

Temel Performans Metrikleri

Elektriksel İletkenlik: %IACS (Uluslararası Tavlanmış Bakır Standardı) cinsinden ölçülür, daha yüksek değerler daha iyi akım taşıma kapasitesini ve daha düşük ısı üretimini gösterir.

Ark Erozyon Direnci: Anahtarlama işlemi başına malzeme kaybı, sık anahtarlama veya zorlu yükler içeren uygulamalar için kritiktir.

Kaynak Direnci: Yüksek ani akımlarda kontak kaynaşmasına direnme yeteneği, tepe akım dayanım kapasitesi ile ölçülür.

Temas Direnci: Kontak arayüzündeki elektriksel direnç, voltaj düşüşünü ve ısınmayı etkiler. Tipik olarak mikroohm (μΩ) cinsinden ölçülür.

Mekanik Sertlik: Aşınma direncini ve kontak basıncı bakımını etkiler, Vickers sertliği (HV) cinsinden ölçülür.

Üç Birincil Kontak Malzemesi

Gümüş Kadmiyum Oksit (AgCdO): Miras Standardı

Bileşim ve Özellikler

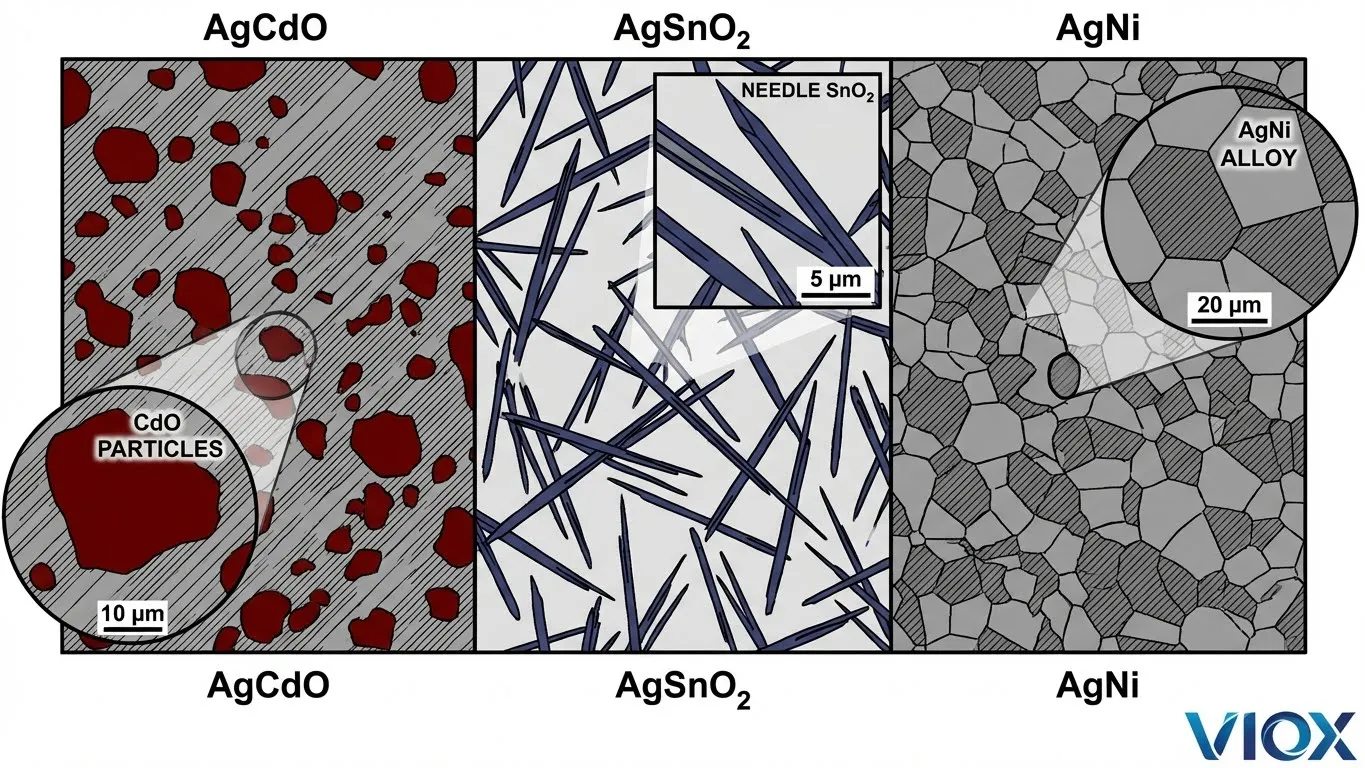

Gümüş Kadmiyum Oksit, gümüş matris boyunca dağılmış -15 kadmiyum oksit (CdO) parçacıkları ile -90 gümüşten oluşur. Malzeme, ince öğütülmüş gümüş ve kadmiyum oksit tozlarının karıştırılması, yüksek basınç altında sıkıştırılması ve yüksek sıcaklıklarda sinterlenmesiyle toz metalurjisi yoluyla üretilir.

Kadmiyum oksit parçacıkları olağanüstü ark söndürme özellikleri sağlarken, gümüş matris mükemmel elektriksel iletkenliği korur—bu kombinasyon AgCdO'yu yaklaşık 50 yıldır “evrensel kontak malzemesi” yapmıştır.

Performans Özellikleri

AgCdO, birden fazla metrikte olağanüstü performans sunar:

- Elektriksel iletkenlik: -85 IACS

- Temas direnci: Tüm malzemeler arasında en düşük ve en kararlı (tipik olarak 20-40 μΩ)

- Ark erozyon direnci: 50-3000A aralığında mükemmel

- Kaynak direnci: Yüksek ani akımlarda üstün performans

- Malzeme transferi: Hem AC hem de DC koşullarında minimal

- Hizmet ömrü: Orta ila yüksek akım uygulamalarında en uzun çalışma ömrü

Malzemenin anahtarlama işlemleri sırasındaki kendi kendini temizleme özellikleri, hizmet ömrü boyunca düşük kontak direncini korur ve mükemmel termal iletkenliği ısıyı etkili bir şekilde dağıtır.

Uygulamalar ve Tarihsel Hakimiyet

AgCdO şu alanlarda baskın malzeme haline geldi:

- Orta ila yüksek güçlü kontaktörler (50A-1000A+)

- Şiddetli AC-4 görevli motor kontrol uygulamaları (fişleme, joglama)

- Yüksek ani akım anahtarlama (lambalar, transformatörler, kapasitörler)

- Demiryolu ve çekiş kontrol sistemleri

- Endüstriyel devre kesiciler

Çeşitli yük koşulları altındaki güvenilirliği ve uzun hizmet ömrü, alternatiflere kıyasla daha yüksek malzeme maliyetlerini haklı çıkardı.

Düzenleyici Kısıtlamalar ve Aşama Dışı Bırakma

Avrupa Birliği'nin RoHS (Tehlikeli Maddelerin Kısıtlanması) Direktifi 2011/65/EU ve sonraki değişiklikler, kadmiyumu aşağıdaki nedenlerle toksik bir ağır metal olarak sınıflandırır:

- Canlı organizmalarda biyoakümülasyon

- Kanserojen özellikleri

- Çevresel kalıcılık

- Maruz kalmaktan kaynaklanan böbrek ve kemik hasarı

Kritik son tarih: Elektrik kontakları için RoHS muafiyetleri Temmuz 2025'te sona eriyor ve AB'de satılan yeni ekipmanlarda AgCdO'yu yasaklıyor. Çin, Japonya ve diğer yargı bölgelerinde de benzer düzenlemeler bulunmaktadır. Büyük üreticiler 2023-2024'te AgCdO üretimini durdurdu ve mevcut envanter hızla tükeniyor.

Gümüş Kalay Oksit (AgSnO₂): Çevresel Alternatif

Bileşim ve Üretim

Gümüş Kalay Oksit, -15 kalay oksit (SnO₂) parçacıkları ile -90 gümüşten oluşur. AgCdO'dan farklı olarak, üretim süreci performansı önemli ölçüde etkiler:

Toz Metalurjisi Yöntemi: Gümüş ve kalay oksit tozları karıştırılır, sıkıştırılır ve sinterlenir. SnO₂'nin inanılmaz derecede ince bir şekilde mikron altı parçacıklara öğütülmesi ve gümüş matris boyunca eşit şekilde dağıtılması titiz bir süreç kontrolü gerektirir. Erken AgSnO₂ malzemeleri tutarsız kaliteden muzdaripti, ancak modern üretim teknikleri artık güvenilir performans sunuyor.

İç Oksidasyon Yöntemi: Gümüş-kalay alaşımlı külçeler oksijen açısından zengin ortamlarda ısıtılır ve kalayın gümüş matris içinde dağılmış halde kalırken dahili olarak oksitlenmesine neden olur. Bu işlem, ark erozyon direncini artıran ince iğne şeklinde SnO₂ yapıları oluşturur.

Ekstrüzyon Süreci: Toz sıkıştırmadan veya iç oksidasyondan sonra, malzemeler tel veya levha formuna ekstrüde edilerek yoğunluk artırılır ve mekanik özellikler iyileştirilir.

Performans Özellikleri

AgSnO₂ performansı önemli ölçüde gelişti:

- Elektriksel iletkenlik: 75-82% IACS (AgCdO'dan biraz daha düşük)

- Temas direnci: Başlangıçta AgCdO'dan daha yüksek, kullanımla birlikte stabilize olur (tipik olarak 40-80 μΩ)

- Ark erozyon direnci: Mükemmel, özellikle 500-3000A aralığında—genellikle AgCdO'yu aşar

- Kaynak direnci: Kapasitif ve lamba yükleri altında AgCdO'dan üstün

- Malzeme transferi: DC uygulamalarında AgCdO'dan daha düşük

- Sertlik: AgCdO'dan -20 daha sert (95-105 HV - 80-85 HV)

Katkı Maddeleri Yoluyla Performans Optimizasyonu

Modern AgSnO₂ formülasyonları, performansı artıran katkı maddeleri içerir:

İndiyum Oksit (In₂O₃): %2-4 In₂O₃ eklenmesiyle aşağıdaki özelliklere sahip AgSnO₂In₂O₃ malzemeleri oluşturulur:

- Yüksek ani akımlara karşı gelişmiş direnç

- İyileştirilmiş malzeme dağılımı (daha ince iğne yapıları)

- AC-4 görev döngülerinde daha iyi performans

- Daha düşük malzeme transfer oranları

Nadir Toprak Elementleri: Seryum, lantan ve diğer nadir toprak elementleri şunları iyileştirir:

- Ark oluşumu sırasında erimiş gümüş havuzu viskozitesi

- Yüzeyde birikmeyi önleyen oksit parçacık süspansiyonu

- Mekanik özellikler ve temas kuvveti bakımı

Diğer Katkı Maddeleri: Bizmut, antimon ve tescilli bileşikler belirli performans özelliklerini optimize eder.

AgSnO₂ Neden AgCdO'nun Yerini Aldı?

AgSnO₂, çoğu uygulama için Avrupa ve Kuzey Amerika pazarlarında AgCdO'nun yerini tamamlamıştır:

- Toksik olmayan ve çevre dostu

- RoHS ve WEEE uyumlu

- Uygulamaların 'inde karşılaştırılabilir veya üstün performans

- Tüm büyük üreticilerden temin edilebilir

- Üretim ölçekleri arttıkça rekabetçi fiyatlandırma

Malzeme, özellikle yüksek akımlı AC kontaktörlerinde mükemmeldir; burada 500A+'da üstün ark erozyon direnci, AgCdO'dan daha uzun hizmet ömrü sağlar.

Sınırlamalar

AgSnO₂, aşağıdaki konularda zorluklarla karşılaşır:

- Temas direnci kararsızlığının sinyal bütünlüğünü etkilediği düşük akımlı uygulamalar (<5A)

- Ultra kararlı temas direnci gerektiren belirli DC havacılık uygulamaları

- Daha yüksek sertliğin mekanik aşınmayı artırdığı son derece sık anahtarlama döngülerine sahip uygulamalar

Gümüş Nikel (AgNi): Ekonomik Çalışma Atı

Bileşim ve Özellikler

Gümüş Nikel, -15 nikel içeren -90 gümüş içeren gerçek bir alaşımdır (kompozit değildir). En yaygın bileşim AgNi10'dur ( Ag, Ni). Metal oksit malzemelerden farklı olarak, AgNi geleneksel alaşım teknikleriyle üretilir—homojen bir malzeme oluşturmak için gümüş ve nikelin birlikte eritilmesi.

Nikel içeriği, gümüşü mekanik olarak sertleştirerek erozyon direncini artırırken mükemmel elektriksel iletkenliği korur. AgNi, onlarca yıldır elektrik kontaklarında kullanılmaktadır ve en ekonomik gümüş bazlı kontak malzemesi olmaya devam etmektedir.

Performans Özellikleri

AgNi, uygun uygulamalarda güvenilir performans sunar:

- Elektriksel iletkenlik: -90 IACS (üç malzeme arasında en yüksek)

- Temas direnci: Çok düşük ve kararlı (tipik olarak 15-30 μΩ)

- Ark erozyon direnci: Hafif ila orta yükler altında iyi (<100A)

- Kaynak direnci: Yüksek ani akım koşullarında AgCdO veya AgSnO₂'den daha düşük

- Malzeme transferi: Özellikle endüktif yükler altında diğer malzemelerden daha yüksek

- Sertlik: Orta (65-75 HV)

- Maliyet: AgSnO₂'den -40 daha düşük malzeme maliyeti

Uygulamalar ve Optimal Kullanım Durumları

AgNi şunlarda mükemmeldir:

- Hafif ila orta hizmet kontaktörleri (5A-50A)

- Genel amaçlı röleler

- Konut ve hafif ticari uygulamalar

- Otomotiv yardımcı röleleri ve anahtarları

- Termostatlar ve sıcaklık kontrol cihazları

- Düşük ani akım uygulamaları

- Güvenilirlik gerektiren maliyet duyarlı uygulamalar

Malzeme, ark enerjilerinin orta düzeyde olduğu ve aşırı yüksek ani akımların bulunmadığı durumlarda mükemmel değer sağlar.

Sınırlamalar

AgNi şunlar için uygun değildir:

- Yüksek akım uygulamaları (>100A sürekli)

- Şiddetli AC-4 görevli motor çalıştırma uygulamaları

- Yüksek ani akım yükleri (kondansatör bankaları, transformatörler, akkor lambalar)

- Maksimum kaynak direnci gerektiren uygulamalar

- Zorlu yükler altında uzun elektriksel ömür gereksinimleri

Daha yüksek akımlarda ve zorlu yüklerde AgNi, hızlı erozyon, malzeme transferi ve artan kaynak eğilimi yaşar. Erken değiştirme gerektiğinde maliyet tasarrufları ortadan kalkar.

AgNi - AgSnO₂ Seçimi Ne Zaman Yapılır?

Seçmek AgNi ne zaman:

- Sürekli akım değeri ≤50A

- Dirençli veya hafif endüktif yükler

- Düşük ila orta anahtarlama frekansı (<10 işlem/saat)

- Maliyet optimizasyonu kritik öneme sahip

- Kısa ila orta hizmet ömrü kabul edilebilir (5-8 yıl)

Seçmek AgSnO₂ ne zaman:

- Akım değeri >50A veya tepe akım akımları >200A

- Endüktif motorlar, transformatörler veya kapasitif yükler

- Yüksek anahtarlama frekansı veya AC-4 görev döngüleri

- Maksimum hizmet ömrü gerekli (10-15+ yıl)

- Çevresel uyumluluk şart

Kapsamlı Malzeme Karşılaştırması

Fiziksel ve Elektriksel Özellikler

| Mülkiyet | AgCdO (-15) | AgSnO₂ (-12) | AgNi () |

|---|---|---|---|

| Elektriksel İletkenlik | -85 IACS | -82 IACS | -90 IACS |

| Isıl İletkenlik | 320-350 W/m·K | 280-320 W/m·K | 340-380 W/m·K |

| Sertlik (HV) | 80-85 | 95-105 | 65-75 |

| Yoğunluk | 10.2-10.4 g/cm³ | 9.8-10.1 g/cm³ | 10.3-10.5 g/cm³ |

| Erime Noktası | 960°C (Ag tabanı) | 960°C (Ag tabanı) | 960°C (Ag tabanı) |

| Temas Direnci | 20-40 μΩ | 40-80 μΩ | 15-30 μΩ |

| Ark Erozyon Oranı (mg/1000 işlem) | 2-4 | 2-5 | 4-8 |

| Malzeme Maliyeti (göreceli) | Yüksek (kullanımdan kaldırılıyor) | Orta-Yüksek | Düşük-Orta |

| Çevresel Durum | ❌ 2025'te Yasaklandı | ✅ RoHS Uyumlu | ✅ RoHS Uyumlu |

Yük Tipine Göre Performans

| Yük Tipi | AgCdO Derecelendirmesi | AgSnO₂ Derecelendirmesi | AgNi Derecelendirmesi | Önerilen Malzeme |

|---|---|---|---|---|

| Dirençli (ısıtıcılar, akkor) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐ | AgSnO₂ veya AgNi (akıma bağlı) |

| Endüktif AC-3 (motorlar normal çalıştırma) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐ | AgSnO₂ |

| Endüktif AC-4 (motorlar ani durdurma/adım adım çalıştırma) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐ | ⭐⭐ | AgSnO₂ (AgCdO geçmişte en iyisiydi) |

| Kapasitif (PFC, lamba balastları) | ⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐ | AgSnO₂ |

| Yüksek Ani Akım (transformatörler, lambalar) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐ | AgSnO₂ |

| Düşük Akım (<5A sinyal/kontrol) | ⭐⭐⭐⭐ | ⭐⭐⭐ | ⭐⭐⭐⭐⭐ | AgNi |

| DC Kesme (aküler, güneş enerjisi) | ⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐ | AgSnO₂ |

Uygulama Uygunluk Matrisi

| Uygulama | Geçerli Aralık | En İyi Malzeme 2026+ | Alternatif | Notlar |

|---|---|---|---|---|

| HVAC Kontaktörleri | 20-100A | AgSnO₂ | AgNi (<40A) | Kompresörlerden yüksek ani akım |

| Motor Kontrolü (AC-3) | 50-500A | AgSnO₂ | — | Standart motor çalıştırma |

| Motor Kontrolü (AC-4) | 50-500A | AgSnO₂ + In₂O₃ | — | Ağır hizmet, ani durdurma |

| Güç Röleleri | 10-50A | AgNi | AgSnO₂ (>30A) | Maliyet - performans dengesi |

| Devre Kesiciler | 16-1000A | AgSnO₂ | — | Ark kesintisi kritik |

| Otomotiv Röleleri | 10-50A | AgNi | AgSnO₂ (yüksek akım) | Maliyet hassasiyeti |

| Solar DC Kontaktörler | 50-1000A | AgSnO₂ | — | DC ark kırma, uzun ömür |

| Aydınlatma Kontaktörleri | 20-200A | AgSnO₂ | — | Yüksek ani akımlar |

| Jeneratör Transferi | 100-1000A | AgSnO₂ + In₂O₃ | — | Güvenilirlik kritik |

Maliyet - Performans Takasları

| Faktör | AgCdO | AgSnO₂ | AgSnO₂In₂O₃ | AgNi |

|---|---|---|---|---|

| Kontak Başına Malzeme Maliyeti | $$$ | $$-$$$ | $$$-$$$$ | $ |

| Üretim Karmaşıklığı | Orta | Yüksek | Yüksek | Düşük |

| Hizmet Ömrü (yıl, AC-3) | 12-15 | 10-15 | 12-15 | 5-8 |

| Değiştirme Erişilebilirliği | ❌ Tükeniyor | ✅ Mükemmel | ✅ İyi | ✅ Mükemmel |

| Tasarım Değişiklikleri Gerekli | — | Küçük-Orta | Küçük-Orta | Küçük |

| Toplam Sahip Olma Maliyeti (10 yıl) | Yok (mevcut değil) | $$ | $$-$$$ | $ |

| Performans Güvenilirliği | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐ |

Yüke Özgü Performans Analizi

AC ve DC Anahtarlama Karakteristikleri

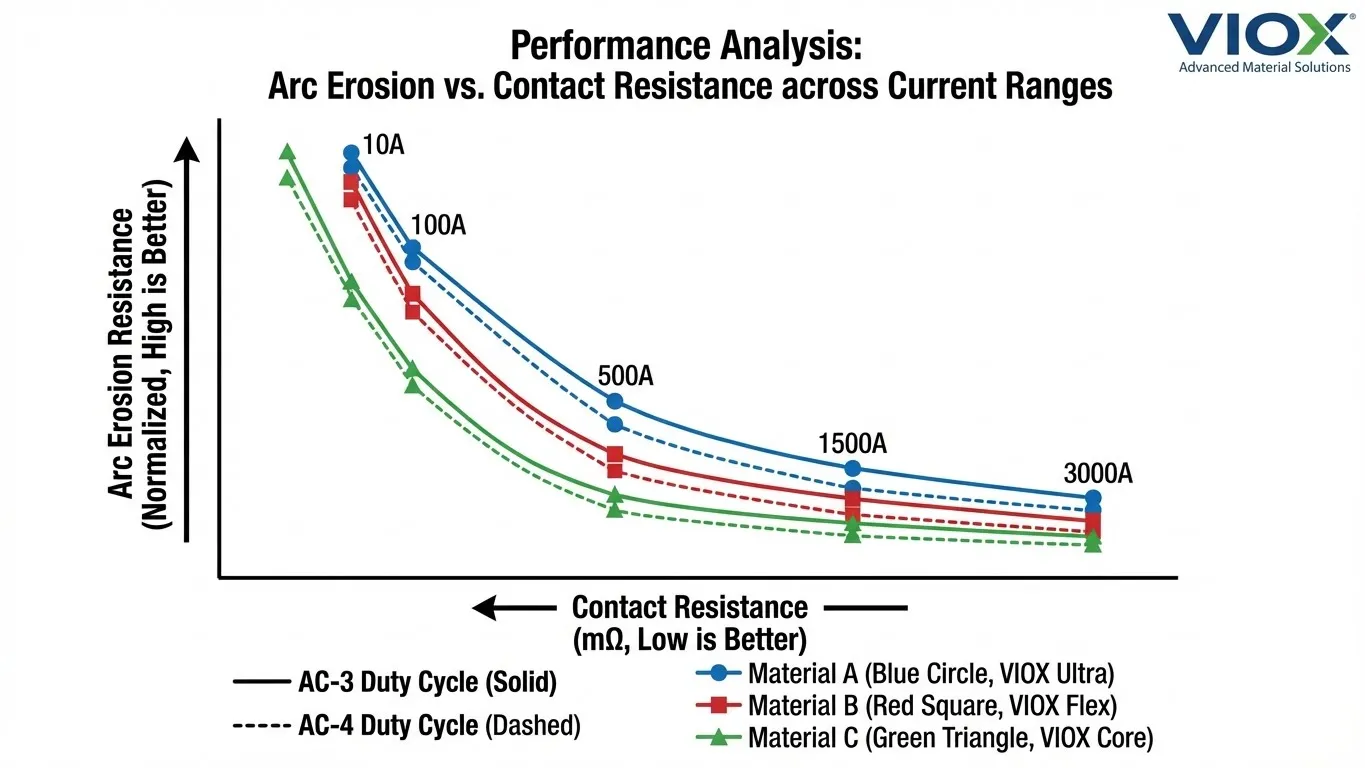

AC Anahtarlama: Her üç malzeme de, akımın doğal olarak döngü başına iki kez sıfırı geçtiği ve arkları söndürdüğü AC koşullarında iyi performans gösterir. AgSnO₂, daha düşük malzeme transferi ve üstün ark kesintisi ile yüksek akımlarda (>500A) özellikle avantaj sağlar.

DC Anahtarlama: Sıfır geçiş olmaması nedeniyle daha zorludur. AgSnO₂, aşağıdakilerle üstün performans gösterir:

- AgCdO'dan daha düşük malzeme transfer oranları

- Daha iyi ark kesme özelliği

- Hizmet ömrü boyunca daha kararlı kontak direnci

- AgNi, >50A DC uygulamalarında daha yüksek erozyon ve malzeme transferi yaşar

Dirençli Yük Performansı

Saf dirençli yükler (ısıtıcılar, akkor lambalar) orta düzeyde anahtarlama talepleri sunar. Tüm malzemeler yeterli performans gösterir ve seçim öncelikle akım değerine göre yapılır:

- <50A: AgNi ekonomik çözüm sağlar

- 50-200A: AgSnO₂ standart seçim

- >200A: Uzatılmış ömür için katkı maddeleri içeren AgSnO₂

Endüktif Yük Performansı

AC-3 Görevi (Normal Motor Kalkışı): Orta düzeyde ani akımlar (nominalin 5-7 katı). AgSnO₂ ve AgCdO her ikisi de mükemmeldir ve AgSnO₂ artık standart seçimdir. AgNi yalnızca <40A akımlar için uygundur.

AC-4 Görevi (Frenleme, Jogging, Ters Çevirme): Sık yüksek ani akımlarla şiddetli koşullar. AgCdO tarihsel olarak en iyisidir, ancak modern AgSnO₂In₂O₃ formülasyonları karşılaştırılabilir performans sunar:

- AgCdO'nun -15'i dahilindeki ark erozyon oranları

- Düzgün tasarlanmış kontaktörlerde AgCdO'nun -100'ü hizmet ömrü

- AgNi uygun değil—hızlı erozyon ve kaynak riski

Kapasitif Yük Performansı

Kondansatör anahtarlama (güç faktörü düzeltmesi, LED sürücüleri) kısa süre boyunca (<1ms) son derece yüksek tepe ani akımları (nominalin 20-40 katı) oluşturur. Bu, en şiddetli kontak stresini temsil eder.

Performans Sıralaması: AgSnO₂ > AgCdO > AgNi

AgSnO₂’nin kapasitif yükler altında üstün kaynak direnci, onu tercih edilen malzeme yapar ve genellikle modern uygulamalarda AgCdO'dan daha uzun ömürlü olur. Sert SnO₂ parçacıkları, tepe akımları sırasında kontak yüzeyi deformasyonunu önler.

Yüksek Ani Akım Uygulamaları

Transformatör mıknatıslanması, soğuk filamanlı lambalar ve motor kilitli rotor kalkışı, nominal akımın 8-15 katı ani akımlar oluşturur. AgSnO₂, şu özelliklerinden dolayı üstündür:

- Yüzey yer değiştirmesini önleyen yüksek mekanik sertlik

- SnO₂ parçacıklarından kaynaklanan üstün ark söndürme

- Sıçrama sırasında kontak kaynağına karşı direnç

Ani akımlar nominal sürekli akımın 10 katını aştığında AgNi kullanılmamalıdır—kaynak riski kabul edilemez.

Düşük Akım Uygulamaları

Sinyal devreleri, kontrol devreleri ve yardımcı kontaklar (<5A) benzersiz zorluklar sunar. Kontak direnci kararlılığı ve elektriksel gürültü kritik öneme sahiptir:

Malzeme sıralaması: AgNi > AgCdO > AgSnO₂

AgSnO₂’nin düşük akım uygulamalarındaki daha yüksek ve daha az kararlı kontak direnci, sinyal bütünlüğü sorunlarına ve daha yüksek voltaj düşüşlerine neden olabilir. AgNi'nin düşük, kararlı direnci ve kendi kendini temizleme özellikleri, onu bu uygulamalar için ideal kılar.

Malzeme Seçimi Karar Matrisi

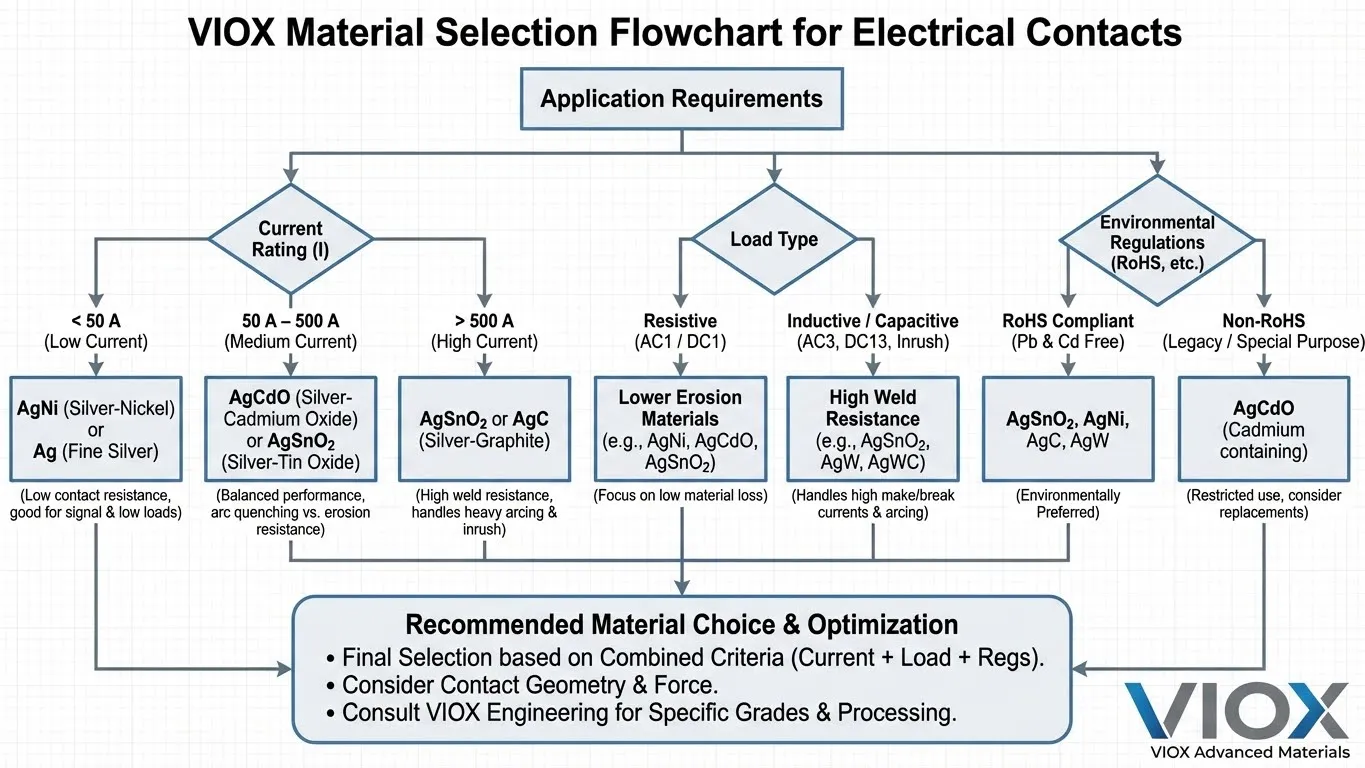

Adım 1: Çevresel Uyumluluk Kontrolü

- RoHS uyumluluğu veya 2025 sonrası üretim gerekiyor mu? → AgCdO'yu eleyin

Adım 2: Akım Değeri Değerlendirmesi

- ≤50A sürekli, <200A tepe → AgNi uygulanabilir, Adım 3'e geçin

- >50A sürekli veya >200A tepe → AgSnO₂ gerekli, Adım 4'e geçin

Adım 3: AgNi Kalifikasyonu (uygulanabilirse)

- Yük tipi: Dirençli veya hafif endüktif → AgNi uygun ✓

- Yük tipi: Motor (AC-3/AC-4), kapasitif, yüksek ani akım → AgSnO₂ gerekli

- Anahtarlama frekansı: <10 işlem/saat → AgNi uygun ✓

- Anahtarlama frekansı: >10 işlem/saat → AgSnO₂ tercih edilir

- Hizmet ömrü gereksinimi: 5-8 yıl → AgNi kabul edilebilir ✓

- Hizmet ömrü gereksinimi: >10 yıl → AgSnO₂ gerekli

Adım 4: AgSnO₂ Spesifikasyonu

- Standart AC-3 motor kontrolü, dirençli yükler → AgSnO₂ standart formülasyon

- AC-4 görevi, yüksek ani akım, kapasitif yükler → AgSnO₂In₂O₃ formülasyonu

- DC kontaktörler, güneş enerjisi uygulamaları → Katkı maddeleri içeren AgSnO₂

- Kritik uygulamalar, maksimum güvenilirlik → AgSnO₂In₂O₃ + nadir toprak elementleri

Adım 5: Maliyet Optimizasyonu

- Hizmet ömrü ve değiştirme sıklığı dahil olmak üzere toplam sahip olma maliyetini hesaplayın

- Tüm AgNi kriterlerini karşılayan maliyete duyarlı, hafif hizmet uygulamaları için AgNi, 30-40% malzeme maliyeti tasarrufu sağlar

- Kritik uygulamalar için AgSnO₂’nin uzun hizmet ömrü ve üstün güvenilirliği, daha yüksek başlangıç maliyetini haklı çıkarır

Üretim Süreçleri

Toz Metalurjisi Prosesi

AgSnO₂ ve AgCdO için baskın üretim yöntemi:

- Toz Hazırlama: Gümüş ve metal oksit tozları hassas partikül boyutlarına (oksitler için 0,5-5 mikron) öğütülür

- Karıştırma: Tozlar, düzgün dağılım sağlamak için kontrollü atmosferde harmanlanır

- Sıkıştırma: Karışım, “yeşil” kompaktlar oluşturmak için yüksek basınç (200-800 MPa) altında preslenir

- Sinterleme: Kontrollü atmosferde 650-850°C'ye ısıtma, gümüş parçacıklarının bağlanmasına neden olurken oksitler dağılmış halde kalır

- Boyutlandırma/İşleme: Hassas boyutlara son şekillendirme

Partikül boyutu dağılımının ve karıştırma homojenliğinin kalite kontrolü, elektriksel özellikleri kritik olarak etkiler—tutarsız erken AgSnO₂ sorunları, yetersiz proses kontrolünden kaynaklanıyordu.

İç Oksidasyon Yöntemi

İnce oksit dağılımı üreten alternatif proses:

- Alaşım Oluşturma: Gümüş ve kalay birlikte eritilerek Ag-Sn alaşımı oluşturulur

- Şekillendirme: Alaşım tel/sac formuna dökülür veya ekstrüde edilir

- Isıl İşlem: 700-900°C'de oksijen açısından zengin atmosfere maruz bırakma

- Oksidasyon: Kalay yüzeye yayılır ve oksitlenerek dahili SnO₂ parçacıkları oluşturur

- Soğutma/Son İşlem: Kontrollü soğutma ve son şekillendirme

İç oksidasyon, mükemmel ark erozyon direnci sağlayan karakteristik iğne şeklinde SnO₂ yapıları oluşturur. Proses, düzgün oksidasyon derinliği elde etmek için hassas sıcaklık ve oksijen kontrolü gerektirir.

Ekstrüzyon ve İkincil İşlemler

Toz sıkıştırma veya iç oksidasyondan sonra, malzemeler şu işlemlere tabi tutulur:

- Sıcak veya soğuk ekstrüzyon daha yüksek yoğunluklar elde etmek için (> teorik)

- Tel çekme perçin ve kontak ucu üretimi için

- Haddeleme kontak şeridi ve sac ürünleri için

- Lehimleme katmanı uygulaması bimetal kontaklar için (bakır desteğe bağlı Ag alaşımı)

Kontak Malzemelerinde Gelecek Trendler

Gümüş Çinko Oksit (AgZnO)

AgZnO, belirli uygulamalar için ekonomik bir AgCdO alternatifi olarak ortaya çıkıyor:

- AgSnO₂'den daha düşük malzeme maliyeti (-20 azalma)

- İyi kaynak direnci ve ark erozyon özellikleri

- AgSnO₂'den daha yüksek kontak direnci (uygulamaları sınırlar)

- Maliyet optimizasyonunun kritik olduğu orta akım kontaktörleri için uygundur

Mevcut benimsenme, AgSnO₂’nin kanıtlanmış performans geçmişi nedeniyle sınırlı kalmaktadır.

Nano-Teknoloji Uygulamaları

Araştırma, nano ölçekli oksit parçacık dağılımına odaklanmaktadır:

- 100nm'nin altındaki SnO₂ parçacıkları daha düzgün dağılım oluşturur

- Tane sınırı etkilerinden kaynaklanan gelişmiş mekanik özellikler

- Daha yüksek parçacık yüzey alanından kaynaklanan gelişmiş ark söndürme

- Performansı korurken gümüş içeriğini azaltma potansiyeli (maliyet tasarrufu)

VIOX, yeni nesil nano geliştirilmiş kontak malzemeleri geliştiren malzeme araştırma enstitüleri ile işbirliği yapmaktadır.

Nadir Toprak ve Katkı Optimizasyonu

Tescilli katkı formülasyonlarının sürekli geliştirilmesi:

- Belirli performans özellikleri için seryum, lantan, itriyum ilaveleri

- Kontak direncini azaltan bizmut, antimon katkıları

- Belirli görev döngüleri için optimize edilmiş çok elementli formülasyonlar

- Aşırı ortamlar için özel malzemeler (yüksek irtifa, denizaltı, kriyojenik)

VIOX Kontak Malzeme Çözümleri

VIOX Electric üretmektedir AC kontaktörler ve modüler kontaktörler çeşitli uygulamalar için optimize edilmiş kontak malzemeleri ile.

Ürün Özellikleri

VIOX AC Kontaktör Serisi: Ağır hizmet için AgSnO₂ standart kontakları veya AgSnO₂In₂O₃ ile mevcuttur. 9A'dan 1000A'ya kadar değerler, AC-3 ve AC-4 görev değerleri. Tüm ürünler RoHS uyumludur ve IEC 60947-4-1'e göre sertifikalandırılmıştır.

VIOX Modüler Kontaktör Serisi: Kontrol panoları ve dağıtım panoları için ideal olan AgSnO₂ kontaklı kompakt tasarım. DIN rayı montajı, 16A'dan 125A'ya kadar değerler, yardımcı kontak seçenekleri mevcuttur.

Kontak Malzemesi Özelleştirmesi

OEM uygulamaları ve özel gereksinimler için VIOX şunları sunar:

- Özel kontak malzeme formülasyonları

- Uygulamaya özel test ve doğrulama

- Gerçek yük koşulları altında dayanıklılık testi

- Görev döngüsü analizine dayalı malzeme önerileri

Teknik Destek

VIOX uygulama mühendisleri, aşağıdakileri dikkate alarak malzeme seçimi konusunda rehberlik sağlar:

- Yük özellikleri ve görev döngüsü

- Çevresel koşullar

- Hizmet ömrü gereksinimleri

- Maliyet optimizasyonu

- Mevzuat uyumluluğu

Ayrıntılı bilgi için kontaktör - motor yol verici seçim yardımı veya bakım kılavuzu için kapsamlı teknik kaynaklarımıza danışın.

Sıkça Sorulan Sorular

Gümüş kadmiyum oksit (AgCdO) kontaklar için en iyi yedek malzeme nedir?

Gümüş kalay oksit (AgSnO₂), uygulamaların 80%'si için endüstri standardı AgCdO yerine geçen malzemedir. Orta ila yüksek akımlı kontaktörler (50-1000A) için AgSnO₂, ark erozyon direnci, kaynak direnci ve hizmet ömrü açısından AgCdO'ya kıyasla benzer veya üstün performans sunar. Ağır AC-4 görevi veya yüksek ani akım uygulamaları için, indiyum oksit katkılı AgSnO₂In₂O₃ formülasyonları, AgCdO'yu eşleşen veya aşan performans sağlar. Dirençli veya hafif endüktif yüklerle düşük akımlı uygulamalar (<50A) için AgNi, yeterli performansla ekonomik bir alternatif sunar. Tüm modern formülasyonlar RoHS uyumludur ve çevre açısından güvenlidir, böylece kadmiyum toksisitesi endişelerini ortadan kaldırır.

AgSnO₂'nin AgCdO'dan daha sert olmasının nedeni nedir ve bu durum performansı nasıl etkiler?

AgSnO₂, kalay oksidin kadmiyum okside kıyasla daha yüksek sertliği nedeniyle AgCdO'dan yaklaşık daha serttir (95-105 HV'ye karşı 80-85 HV). Bu artan sertlik avantajlar ve dezavantajlar sağlar: yüksek ani akımlarda kontak yüzeyi deformasyonuna karşı direnci artırır, kapasitif yüklerde kaynaklanma eğilimini azaltır; yüksek frekanslı anahtarlama uygulamalarında mekanik aşınma direncini artırır; ancak, kontak sıçrama süresini biraz artırabilir ve düşük kontak direncini korumak için daha yüksek kontak kuvveti gerektirir. Sertlik ayrıca AgSnO₂'yi DC anahtarlama sırasında malzeme transferine karşı daha dirençli hale getirir. Modern kontaktör tasarımları, optimize edilmiş yay kuvvetleri ve kontak geometrisi aracılığıyla bu özellikleri hesaba katar.

Mevcut kontaktörlerdeki AgCdO kontaklarını doğrudan AgSnO₂ ile değiştirebilir miyim?

Doğrudan yerine takma birçok durumda mümkündür, ancak evrensel olarak önerilmez. Başlangıçta AgCdO için tasarlanmış kontaktörler için, AgSnO₂ ile değiştirme tipik olarak şunların doğrulanmasını gerektirir: kontak kuvveti (sertlik farkı nedeniyle ayarlama gerekebilir), ark oluğu tasarımı (AgSnO₂ ark özellikleri biraz farklıdır), yay gerginliği (kontak direnci farklılıklarını telafi etmek için) ve termal yönetim (biraz farklı ısınma özellikleri). >100A veya ağır hizmet (AC-4) değerine sahip kontaktörlerde, mühendislik değerlendirmesi şiddetle tavsiye edilir. Optimum performans için, başından itibaren AgSnO₂ kontakları için tasarlanmış kontaktörleri belirtin. Retrofit değerlendirmeleri için VIOX uygulama mühendislerine danışın—yanlış değiştirme hizmet ömrünü -60 oranında azaltabilir.

AgNi neden AgSnO₂'den daha ucuza mal oluyor ancak yüksek akım uygulamalarında daha kötü performans gösteriyor?

AgNi, geleneksel eritme ve alaşımlama yoluyla üretilen gerçek bir gümüş-nikel alaşımıdır; AgSnO₂ için gerekli olan toz metalurjisi veya iç oksidasyondan daha basit ve daha ucuz bir işlemdir. Nikel, gümüşü mekanik olarak sertleştirir, ancak oksit parçacıklarının ark söndürme özelliklerini sağlamaz. >50A akımlarda veya yüksek ani yüklerde, ark oluşumu şiddetli hale gelir—AgNi'nin özel oksit parçacıklarının olmaması, hızlı ark erozyonuna (AgSnO₂'den 2-3 kat daha hızlı), daha yüksek malzeme transfer oranlarına ve artan kaynaklanma eğilimine neden olur. Malzeme maliyeti tasarrufları (-40), AgSnO₂ için 12-15 yıla kıyasla her 5-7 yılda bir değiştirme gerektiren erken arıza ile hızla dengelenir. AgNi, ark enerjilerinin orta düzeyde olduğu hafif hizmet uygulamaları için ekonomik olmaya devam etmektedir.

AgSnO₂ ve AgSnO₂In₂O₃ arasındaki temel performans farklılıkları nelerdir?

AgSnO₂In₂O₃, kalay okside ek olarak %2-4'e kadar indiyum oksit içerir ve bu da belirli uygulamalarda gelişmiş performans sağlar. İndiyum oksit ilaveleri şunları sağlar: yüksek ani akımlarda (>10× nominal) temas kaynağına karşı -35 daha iyi direnç, ark söndürmeyi geliştiren iğne şeklinde yapılar oluşturan daha ince ve daha düzgün oksit parçacık dağılımı, kapasitif yükler altında (floresan lambalar, güç faktörü düzeltmesi) iyileştirilmiş performans, DC uygulamalarında daha düşük malzeme transfer oranları ve zorlu AC-4 görev döngülerinde -20 daha uzun hizmet ömrü. Performans iyileştirmeleri, -30 daha yüksek malzeme maliyeti ile birlikte gelir. Motor takma/jog uygulamaları, kapasitör anahtarlama, yüksek güvenilirlikli kritik yükler ve maksimum hizmet ömrü gereksinimleri için AgSnO₂In₂O₃'ü belirtin. Standart AgSnO₂, genel AC-3 motor kontrolü ve çoğu konut/ticari uygulama için optimum kalır.

2026'da çevre düzenlemeleri, kontak malzemesi seçimini nasıl etkileyecek?

RoHS Direktifi 2011/65/EU ve değişiklikleri, AB'de Temmuz 2025'e kadar yeni ekipmanlarda AgCdO kullanımını ortadan kaldırır; Çin, Japonya ve diğer yargı bölgelerinde de benzer düzenlemeler bulunmaktadır. Tüm büyük üreticiler, 2023'ün sonuna kadar AgCdO üretimini durdurdu ve kalan stoklar 2024-2025'te tükeniyor. Yeni ekipman tasarımları ve üretimi için yalnızca RoHS uyumlu malzemelere (AgSnO₂, AgNi, AgZnO) izin verilir. AgCdO içeren mevcut ekipman çalışmaya devam edebilir ve bakım parçaları özel tedarikçilerden temin edilebilir, ancak bulunabilirlik 2026-2030'da azalacaktır. Kuruluşlar, uzun vadeli parça bulunabilirliğini ve mevzuata uygunluğu sağlamak için spesifikasyonları derhal AgSnO₂ bazlı malzemelere geçirmelidir. VIOX, 2023'te ürün serilerinden AgCdO'yu kaldırdı ve tüm kontaktör değerlerinde kapsamlı AgSnO₂ alternatifleri sunmaktadır.

Kontak malzemeleri arasındaki beklenen hizmet ömrü farkı nedir?

Hizmet ömrü, uygulama koşullarına göre önemli ölçüde değişir, ancak AC-3 görev motor kontrol uygulamaları için tipik beklentiler şunlardır: AgCdO, uygun bakım altında 12-15 yıl sağladı (tarihi kıyaslama, artık mevcut değil); AgSnO₂, uygun şekilde tasarlanmış kontaktörlerde 10-15 yıl sağlar, ağır hizmet AgSnO₂In₂O₃ formülasyonları AgCdO'nun 12-15 yıllık ömrüne eşittir; AgNi, uygun uygulamalarda 5-8 yıl sunar (20 işlem/saat) ömrü -40 azaltır. Gerçek hizmet ömrü kritik olarak şunlara bağlıdır: yük tipi için uygun malzeme seçimi, doğru kontaktör boyutlandırması (nominal akımın <'inde çalışma), kontak incelemesi ve temizliği dahil olmak üzere yeterli bakım ve çevresel koşullar (sıcaklık, nem, kirlenme). Yanlış boyutlandırılmış kontaktörler veya yanlış malzeme seçimi, malzeme kalitesinden bağımsız olarak hizmet ömrünü -80 azaltabilir.

Uygulamanız İçin Doğru Malzemeyi Seçmek

Kontak malzemesi seçimi, kontaktör güvenilirliğini, hizmet ömrünü ve toplam sahip olma maliyetini doğrudan belirler. AgCdO aşamalı olarak kullanımdan kaldırılması tamamlandığında, AgSnO₂ ve AgNi arasındaki seçim akım değeri, yük özellikleri ve hizmet ömrü gereksinimlerine bağlıdır.

Spesifikasyon yardımı için: VIOX uygulama mühendisleri, özel gereksinimlerinizi analiz eder ve optimum malzemeler ve kontaktör konfigürasyonları önerir. Yük verileri, görev döngüsü bilgileri ve çevresel gereksinimlerle teknik destek ekibimizle iletişime geçin.

OEM ortaklıkları için: VIOX, özel uygulamalar için özel kontak malzeme geliştirme ve doğrulama testi sunar. Malzeme laboratuvarımız, üretim uygulamasına geçmeden önce performansı doğrulamak için gerçek çalışma koşulları altında dayanıklılık testi yapar.

VIOX'un eksiksiz ürün yelpazesini keşfedin endüstriyel kontaktörler ve modüler kontrol ekipmanı çeşitli endüstriyel uygulamalar için optimize edilmiş kontak malzemelerine sahip.