Doğrudan Cevap: Devre kesici Mekanik özellikler, çalışma sırasında gerçek zamanlı kontak hareketini yakalayan hareket dönüştürücülerle donatılmış özel devre kesici analizörleri kullanılarak ölçülür. Üç kritik parametre—kontak hızı (tipik olarak 0,5-10 m/s), geri tepme (strokun <%5'i olmalıdır) ve aşırı hareket (strokun <%5'i olmalıdır)—açma ve kapama işlemleri sırasında oluşturulan hareket eğrilerinden analiz edilir. Modern test ekipmanları, mekanik aşınmayı, sönümleme sorunlarını ve sistem arızasına neden olmadan önce potansiyel arızaları ortaya çıkaran kapsamlı teşhis verileri sağlamak için aynı anda zamanlama, hareket ve elektriksel parametreleri kaydeder.

Önemli Çıkarımlar

- Devre kesici mekanik testini anlamak, güvenilir elektrik koruma sistemlerini sürdürmek için gereklidir.

- Kontak hızı ölçümü, kesicinin tipik olarak kesici tipine ve voltaj sınıfına bağlı olarak 0,5-10 m/s arasındaki hızlar gerektiren arklanma bölgesindeki arıza akımlarını kesebildiğini doğrular.

- Aşırı geri tepme, kontak kaynağına ve azalmış elektriksel ömre yol açabilen sönümleme sistemi arızasını gösterir.

- Üretici spesifikasyonlarının ötesindeki aşırı hareket, çalıştırma mekanizmalarındaki aşınmayı hızlandıran mekanik stresi işaret eder.

- CIGRE çalışma grubu A3.06 araştırmasına göre, büyük devre kesici arızalarının 'si çalıştırma mekanizması kusurlarından kaynaklanmaktadır, bu da mekanik özellik testini kritik bir öngörücü bakım aracı haline getirmektedir.

- Profesyonel test, IEC 60947-2 ve IEEE C37.09 standartlarına uygun devre kesici analizörleri, uygun strok uzunluğuna sahip hareket dönüştürücüler ve anlamlı trend analizi için devreye alma testlerinden elde edilen temel referans verileri gerektirir.

Devre Kesici Mekanik Testi Neden Önemli?

Devre kesiciler, elektrik dağıtım sistemlerinde ilk savunma hattını temsil eder, ancak mekanik performansları genellikle elektriksel özelliklerden daha az dikkat çeker. Mekanik çalıştırma mekanizması, ekipmanı ve personeli arıza koşullarından korumak için milisaniyeler içinde kusursuz bir şekilde çalışmalıdır.

Elektrik Gücü Araştırma Enstitüsü'nden (EPRI) elde edilen araştırmalar, mekanik arızaların devre kesici arızalarının çoğunluğunu oluşturduğunu göstermektedir. Bir kesici doğru hızda çalışmadığında, aşırı geri tepme gösterdiğinde veya anormal aşırı hareket gösterdiğinde, sonuçlar cihazın ötesine geçer—potansiyel olarak tüm elektrik sisteminin koruma koordinasyonunu tehlikeye atar.

Geleneksel yalnızca zamanlama testleri, kesici sağlığı hakkında sınırlı bilgi sağlar. Bir kesici, uygunsuz kontak hızı, yetersiz sönümleme veya aşırı mekanik stres olarak kendini gösteren mekanik kusurları barındırırken zamanlama spesifikasyonlarını geçebilir. Kapsamlı mekanik özellik analizi, bu gizli sorunları felaket arızalarına dönüşmeden önce ortaya çıkarır.

Üç Kritik Mekanik Parametreyi Anlamak

Kontak Hızı: Hız Faktörü

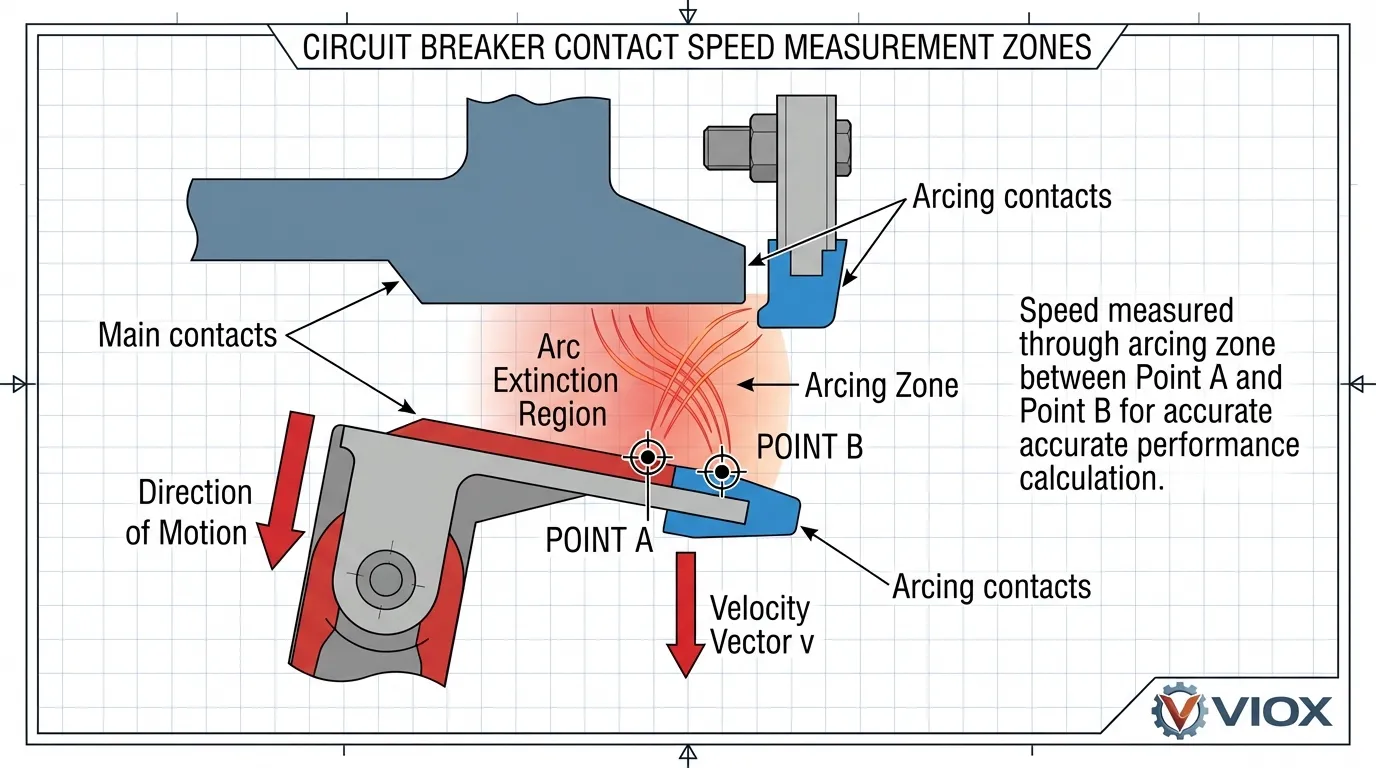

Kontak hızı, açma işlemleri sırasında kesici kontaklarının arklanma bölgesinde hareket ettiği hızı temsil eder. Bu parametre, kesicinin elektrik arklarını söndürme ve arıza akımlarını güvenli bir şekilde kesme yeteneğini doğrudan etkiler.

Uygun kontak hızı, arkın güvenilir bir şekilde kesilmesi için yeterince gerilmesini ve soğutulmasını sağlar. Çok yavaşsa, ark sönmeyebilir ve kesme arızasına yol açabilir. Çok hızlıysa, aşırı mekanik stres çalıştırma mekanizmasına ve kontaklara zarar verir. Üreticiler, kesici tasarımına, kesme ortamına ve voltaj sınıfına göre kabul edilebilir hız aralıklarını belirtir.

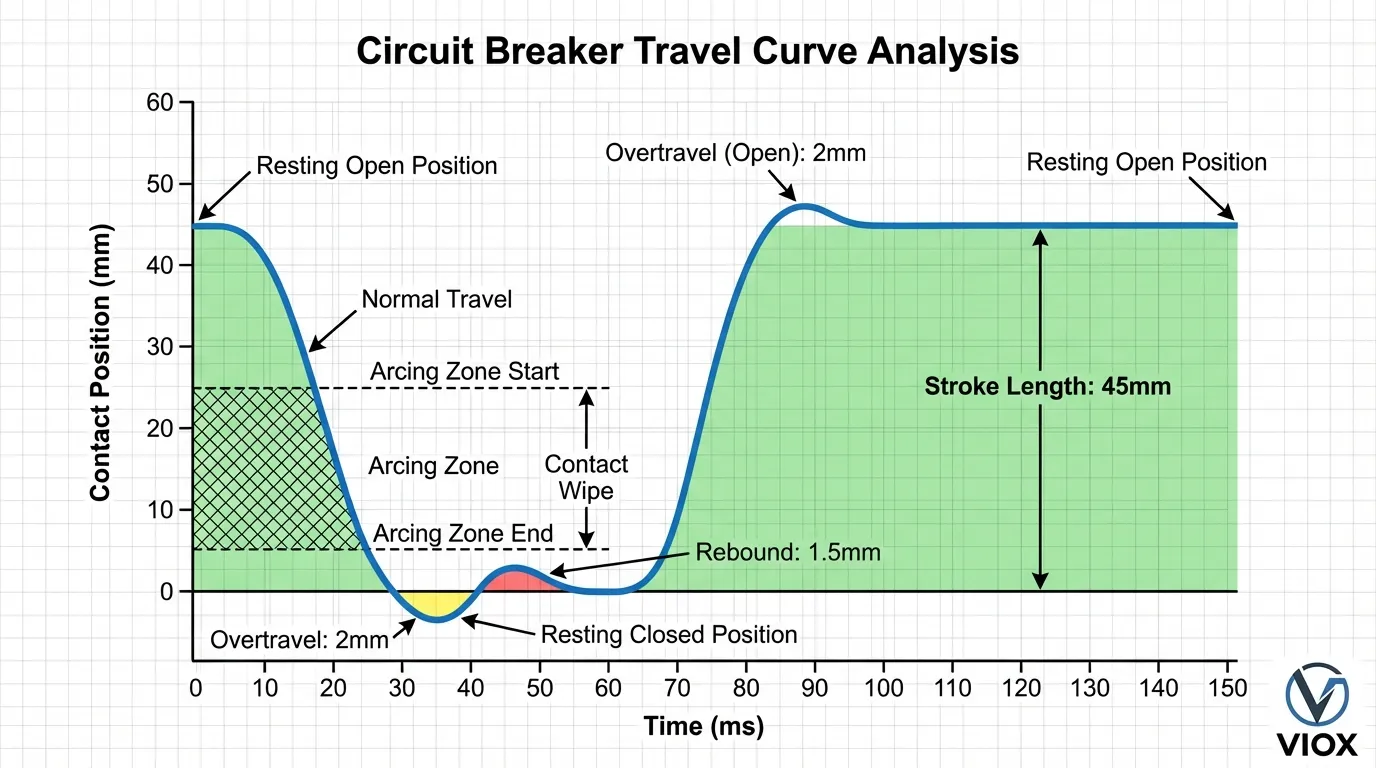

Hız, hareket eğrisinde tanımlanan iki nokta arasında, tipik olarak kontak ayrımının meydana geldiği arklanma bölgesinde hesaplanır. Modern devre kesici analizörleri, hem ortalama hem de anlık hızı hesaplayarak, çalıştırma döngüsü boyunca mekanizma performansı hakkında ayrıntılı bilgi sağlar.

Geri Tepme: Sönümleme Göstergesi

Geri tepme, kontaklar bir işlemi tamamladıktan sonra son dinlenme konumlarını geçtiklerinde ve ardından zıt konuma geri sıçradıklarında meydana gelir. Bu salınımlı hareket, kesici içindeki mekanik sönümleme sistemlerinin etkinliğini gösterir.

Aşırı geri tepme, genellikle aşınmış amortisörler, tükenmiş hidrolik sıvısı veya mekanik bağlantı sorunlarından kaynaklanan sönümleme sistemi bozulmasını işaret eder. Kontrolsüz geri tepme, kontak hasarına, azalmış elektriksel dayanıklılığa ve nihayetinde mekanik arızaya yol açabilir. Endüstri standartları tipik olarak geri tepmeyi toplam strok uzunluğunun <%5'i ile sınırlar.

Geri tepme ölçümü, tüm çalıştırma döngüsü boyunca hassas hareket takibi gerektirir. Parametre, minimum yer değiştirmeden (maksimum aşırı hareketten sonra) kontakların son dinlenme konumuna olan mesafe olarak hesaplanır.

Aşırı Hareket: Mekanik Stres Göstergesi

Aşırı hareket, kontakların kapama veya açma işlemleri sırasında amaçlanan son konumlarının ötesinde hareket ettiği mesafeyi temsil eder. Bu parametre, kesici mekanizması içindeki mekanik enerji emilimini ve stres seviyelerini ortaya çıkarır.

Pozitif kontak basıncı ve güvenilir kilitleme sağlamak için devre kesicilere kontrollü aşırı hareket tasarlanmıştır. Bununla birlikte, aşırı aşırı hareket, mekanik durdurucular, enerji emme sistemleri veya çalıştırma mekanizması kalibrasyonu ile ilgili sorunları gösterir. Geri tepme gibi, aşırı hareket de tipik olarak toplam strokun <%5'inin altında kalmalıdır.

Aşırı hareket, hareket eğrisinden doğrudan, işlem sırasında dinlenme konumunun ötesindeki maksimum yer değiştirme olarak ölçülür. Hem kapama hem de açma işlemleri, bağımsız olarak değerlendirilmesi gereken aşırı hareket özellikleri sergiler.

Temel Test Ekipmanı ve Kurulumu

Devre Kesici Analizörleri

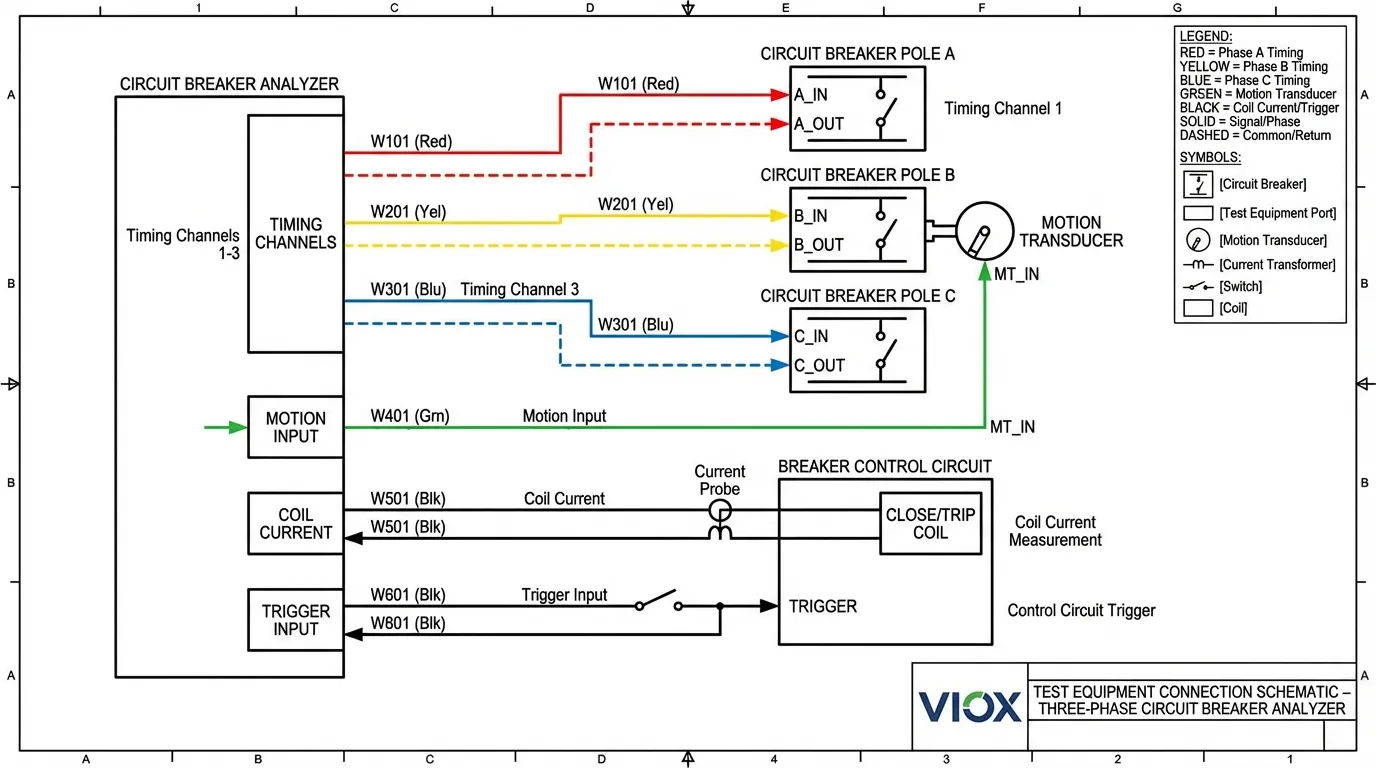

Modern devre kesici testi, aynı anda birden fazla parametreyi ölçebilen gelişmiş analizörler gerektirir. Profesyonel sınıf cihazlar şunları sağlar:

- Zamanlama kanalları Ana kontak işlemlerini, ön ekleme direnci zamanlamasını (varsa), yardımcı kontak dizilerini ve kutup senkronizasyonunu kaydeder. Bu kanallar, hızlı hareket eden kesici işlemlerini doğru bir şekilde yakalamak için tipik olarak mikrosaniye çözünürlüğü sunar.

- Hareket dönüştürücü girişleri Yer değiştirme sensörlerinden analog veya dijital sinyalleri kabul eder. Evrensel dönüştürücü kanalları, çeşitli sensör türlerini barındırarak montaj düzenlemelerinde ve ölçüm konfigürasyonlarında esneklik sağlar.

- Bobin akımı izleme Açma ve kapama işlemleri sırasında çalıştırma bobini davranışını izler. Akım imzası analizi, çalıştırma bobinlerindeki elektriksel ve mekanik sorunları operasyonel arızalara neden olmadan önce ortaya çıkarır.

- Veri analiz yazılımı Türetilmiş parametreleri otomatik olarak hesaplar, sonuçları üretici spesifikasyonlarıyla karşılaştırır, trend raporları oluşturur ve koşul tabanlı bakım programları için geçmiş verileri depolar.

Hareket Dönüştürücüler ve Montaj

Hareket ölçüm doğruluğu tamamen uygun dönüştürücü seçimine ve kurulumuna bağlıdır. Doğrusal dönüştürücüler en yaygın olanıdır ve yer değiştirmeyle orantılı voltaj çıkışı sağlar. Döner dönüştürücüler, analizörün üretici tarafından sağlanan dönüştürme faktörlerini kullanarak doğrusal yer değiştirmeye dönüştürdüğü açısal hareketi ölçer.

Kritik montaj hususları arasında toplam hareketi artı aşırı hareketi yakalamak için yeterli dönüştürücü strok uzunluğu, çalışma sırasında dönüştürücü hareketini önleyen güvenli montaj, strok boyunca ölçüm doğruluğunu sağlayan hizalama ve ekipmanı hareketli kesici bileşenlerinden koruyan güvenlik boşlukları bulunur.

Dönüştürücü, ana kontak hareketini doğru bir şekilde temsil eden kesici mekanizmasının hareketli bir parçasına bağlanmalıdır. Ortak bağlantı noktaları, kesici tasarımına ve erişilebilirliğine bağlı olarak çalıştırma çubuğu, mekanizma bağlantısı veya kesici tertibatını içerir.

Adım Adım Test Prosedürü

Test Öncesi Hazırlık ve Güvenlik

Mekanik özellik testine başlamadan önce, devre kesicinin tüm güç kaynaklarından uygun şekilde izole edildiğinden emin olun. Depolanmış enerji sistemlerinin (yaylar, hidrolik akümülatörler, pnömatik sistemler) güvenli bir şekilde boşaltıldığını veya kontrol edildiğini doğrulayın. Tüm personelin hareketli parçalardan uzak olduğundan ve uygun kilitleme/etiketleme prosedürlerinin uygulandığından emin olun.

Test edilen kesici modeli için önerilen test prosedürlerini, kabul edilebilir parametre aralıklarını ve özel önlemleri belirlemek için üretici belgelerini inceleyin. Anlamlı karşılaştırma ve trend analizi sağlamak için önceki testlerden veya devreye alma kayıtlarından temel veriler toplayın.

Ekipman Bağlantısı ve Konfigürasyonu

Devre kesici analizörü zamanlama kanallarını kesici üzerindeki uygun test noktalarına bağlayın. Üç fazlı kesiciler için bu, tipik olarak senkronizasyonu ve bireysel kutup performansını ölçmek için üç kutuba da bağlantıları içerir. Yardımcı zamanlama gerekiyorsa yardımcı kontak izleme kablolarını takın.

Hareket dönüştürücüsünü üretici talimatlarına göre takın, uygun hizalamayı ve güvenli montajı sağlayın. Dönüştürücü çıkışını analizörün hareket giriş kanalına bağlayın. Analizörü strok uzunluğu, dönüştürme faktörleri ve ölçü birimleri dahil olmak üzere uygun dönüştürücü kalibrasyon verileriyle yapılandırın.

Analizörü uygun kontrol sinyaliyle—kesicinin kendi kontrol devresi veya test ekipmanından harici bir tetikleyici—tetiklenecek şekilde ayarlayın. Hız belirleme için örnekleme hızı, kayıt süresi ve hesaplama noktaları dahil olmak üzere ölçüm parametrelerini yapılandırın.

Test Dizisini Yürütme

Bir kapama işlemi başlatın ve analizörün tam hareket profilini yakalamasına izin verin. Ortaya çıkan hareket eğrisini uygun şekil, anormalliklerin olmaması ve makul parametre değerleri açısından inceleyin. Tutarlılığı doğrulamak ve aralıklı sorunları belirlemek için kapama işlemini en az üç kez tekrarlayın.

Kapama işlemlerini tamamladıktan sonra, aynı prosedürü izleyerek açma işlemi testlerini gerçekleştirin. Güvenilir temel veriler oluşturmak ve tekrarlanabilirliği doğrulamak için birden fazla işlem yakalayın. Kapsamlı değerlendirme için, performansı çalışma aralığı boyunca değerlendirmek için kesiciyi hem normal hem de minimum çalışma voltajı koşullarında test edin.

Çevresel koşullar (sıcaklık, nem), kesici durumu (işlem sayısı, bakım geçmişi) ve test sırasında gözlemlenen herhangi bir anormallik dahil olmak üzere tüm test verilerini sistematik olarak kaydedin. Bu dokümantasyon, trend analizi ve gelecekteki sorun giderme için çok önemlidir.

Veri Analizi ve Yorumlama

Temel parametreleri çıkarmak için hareket eğrilerini analiz edin. Strok uzunluğunu dinlenme açık konumundan dinlenme kapalı konumuna kadar ölçün. Aşırı hareketi, dinlenme konumunun ötesindeki maksimum yer değiştirme olarak tanımlayın. Geri tepmeyi, minimum yer değiştirmeden son dinlenmeye olan mesafe olarak hesaplayın.

Arklanma bölgesi sınırlarını (tipik olarak üretici tarafından belirtilir) belirleyerek ve bu noktalar arasındaki hızı hesaplayarak kontak hızını belirleyin. Ölçülen tüm değerleri üretici spesifikasyonları ve önceki test sonuçlarıyla karşılaştırın. Temel değerlerden -15'i aşan sapmalar, araştırma ve potansiyel düzeltici eylem gerektirir.

Test Sonuçlarını Yorumlama: Sayılar Neyi Ortaya Çıkarıyor?

Normal Çalışma Aralıkları

Kabul edilebilir mekanik özellik değerleri, kesici tipine, voltaj sınıfına ve üretici tasarımına göre önemli ölçüde değişir. Bununla birlikte, genel yönergeler değerlendirme için yararlı referans noktaları sağlar.

- Kontak hızı genellikle düşük voltajlı kalıplı kılıflı devre kesiciler için 0,5 m/s'den yüksek voltajlı güç devre kesicileri için 10 m/s'ye kadar değişir. Kabul edilebilir özel aralık, kesme ortamına (hava, vakum, SF6) ve ark söndürme gereksinimlerine bağlıdır. Üretici spesifikasyonlarının ±'si içindeki hızlar genellikle tatmin edici performansı gösterir.

- Geri tepme ve aşırı hareket çoğu devre kesici tasarımı için toplam strok uzunluğunun %5'inin altında kalmalıdır. Bu eşiğe yaklaşan veya aşan değerler, araştırma ve potansiyel bakım müdahalesi gerektiren sönümleme sistemi bozulmasını gösterir.

- Strok uzunluğu üretici spesifikasyonlarına ±%5 dahilinde uymalıdır. Önemli sapmalar, düzeltme gerektiren mekanik aşınma, ayar sorunları veya bağlantı sorunlarını gösterir.

Uyarı İşaretleri ve Arıza Göstergeleri

Bazı test sonuçları, yaklaşan sorunlara dair açık uyarılar verir. Temas hızı düşüşünün temel değerlerden veya daha fazla olması, artan mekanik sürtünmeyi, yağlama bozulmasını veya çalıştırma mekanizmasında sıkışmayı gösterir. Bu durum zamanla kötüleşecek ve sonunda çalışmama durumuna yol açacaktır.

Strok uzunluğunun 'unu aşan geri tepme, ciddi sönümleme sistemi arızasını işaret eder. Bu durum, temas aşınmasını hızlandırır ve temas kaynağına, azaltılmış kesme kapasitesine ve çalıştırma mekanizmasında mekanik hasara yol açabilir. Derhal düzeltici işlem yapılması gerekir.

Artan aşırı hareket eğilimleri, enerji emme sistemi bozulmasını veya mekanik durdurma aşınmasını gösterir. Hemen kritik olmasa da, bu durum yakından izlenmeli ve bir sonraki planlı bakım kesintisi sırasında ele alınmalıdır.

Üç fazlı kesicilerde kutuplar arasındaki asimetri, koruma koordinasyonunu ve sistem güvenilirliğini etkileyebilecek senkronizasyon sorunlarını ortaya çıkarır. Kutuplar arası zamanlama farklılıklarının IEC 60947-2 sınırlarını (açma için 50 Hz'de 3,33 ms, 60 Hz'de 2,78 ms) aşması, mekanizma ayarı veya onarımı gerektirir.

Test Yöntemlerinin ve Standartların Karşılaştırılması

| Test Yöntemi | Ölçüm Yeteneği | Uygulanabilir Standartlar | Tipik Uygulamalar | Ekipman Karmaşıklığı | Maliyet Aralığı |

|---|---|---|---|---|---|

| Yalnızca Temas Zamanlaması | Çalışma süreleri, kutup senkronizasyonu | IEC 60947-2, IEEE C37.09 | Temel bakım doğrulaması | Düşük | $2,000-$5,000 |

| Zamanlama + Hareket Analizi | Tüm mekanik parametreler, eksiksiz teşhis | IEC 60947-2, IEEE C37.09, NETA standartları | Kapsamlı durum değerlendirmesi | Orta | $8,000-$15,000 |

| Dinamik Direnç + Hareket | Temas aşınma analizi, ark temas durumu | IEC 62271-100, üretici spesifikasyonları | Gelişmiş teşhis, ömür değerlendirmesi | Yüksek | $15,000-$30,000 |

| Titreşim Analizi | Girişimsel olmayan mekanizma değerlendirmesi | Üreticiye özel | Servis içi izleme, ilk açma testi | Orta | $10,000-$20,000 |

| Bobin Akımı Analizi | Elektriksel/mekanik etkileşim, enerji dağıtımı | IEC 60947-2, IEEE C37.09 | Kontrol devresi teşhisi | Düşük-Orta | $5,000-$12,000 |

Kesici Tipine Göre Mekanik Özellik Spesifikasyonları

| Kesici Tipi | Tipik Strok Uzunluğu | Kabul Edilebilir Hız Aralığı | Geri Tepme Sınırı | Aşırı Hareket Sınırı | Test Frekansı |

|---|---|---|---|---|---|

| Minyatür Devre Kesici (MCB) | 3-8 mm | 0,5-2 m/s | Strokun <%5'i | Strokun <%5'i | Genellikle test edilmez (kapalı üniteler) |

| Kalıplı Kutulu Devre Kesici (MCCB) | 8-15 mm | 1-3 m/s | Strokun <%5'i | Strokun <%5'i | Her 5 yılda bir veya arıza işleminden sonra |

| Düşük Voltajlı Güç Devre Kesici | 15-50 mm | 2-5 m/s | Strokun <%5'i | Strokun <%5'i | Her 2-3 yılda bir veya arıza işleminden sonra |

| Orta Voltajlı Vakum Devre Kesici | 10-20 mm | 0,8-1,5 m/s | Strokun <%3'ü | Strokun <%3'ü | Yıllık olarak veya arıza işleminden sonra |

| Yüksek Voltajlı SF6 Devre Kesici | 100-300 mm | 3-10 m/s | Strokun <%5'i | Strokun <%5'i | Yıllık olarak veya arıza işleminden sonra |

Gelişmiş Tanı Teknikleri

Dinamik Direnç Ölçümü

Dinamik direnç ölçümü (DRM), hareket analizini yüksek akım direnç testiyle birleştiren gelişmiş bir teşhis tekniğini temsil eder. Voltaj düşüşünü ve temas hareketini eş zamanlı olarak ölçerken kesici kontaklarından test akımı enjekte ederek, DRM yalnızca hareket analizi yoluyla tespit edilemeyen temas durumunu ve aşınmasını ortaya çıkarır.

Teknik, temas ayrılması sırasında direnç profilini analiz ederek ark temas aşınmasını tanımlar. Temaslar açıldıkça, direnç eğrisi ana temaslar ayrıldığında (direnç artar), ark temasları akım taşıdığında (nispeten kararlı direnç) ve son olarak ark temasları ayrıldığında (direnç keskin bir şekilde yükselir) belirgin geçişler gösterir. Ark temasının devreye girme uzunluğu, hareket ve direnç eğrilerinden hesaplanabilir ve temas aşınmasının doğrudan ölçümünü sağlar.

DRM testi, mikroohm çözünürlüğüyle voltaj düşüşünü eş zamanlı olarak kaydederken ve temas hareketini izlerken 100-600 amper DC akımı enjekte edebilen özel ekipman gerektirir. Test, izole edilmiş kesici kontaklarına yüksek akım enjeksiyonunu içerdiğinden, uygun güvenlik önlemleriyle yapılmalıdır.

Girişimsel Olmayan Değerlendirme için Titreşim Analizi

Titreşim analizi, özellikle servis içi test ve ilk açma değerlendirmesi için geleneksel hareket ölçümüne girişimsel olmayan bir alternatif sunar. Kesici muhafazasına takılan bir ivmeölçer, çalışma sırasında titreşim imzalarını yakalar ve bu imzalar, hareketli parçalara dönüştürücü takılmasını gerektirmeden mekanik durumu değerlendirmek için analiz edilir.

Titreşim imzası, mekanizma çalışması, temas etkisi, sönümleme etkinliği ve mekanik anormallikler hakkında bilgi içerir. Mevcut titreşim modellerini temel imzalarla karşılaştırarak, teknisyenler aşınma, yanlış hizalama veya gelişen sorunları gösteren değişiklikleri tespit edebilir. Titreşim analizi, uzun süreli boşta kalma sürelerinden sonra korozyon veya yağlama bozulmasından kaynaklanan ilk açma sorunlarını tespit etmede özellikle etkilidir.

Titreşim analizi değerli teşhis bilgileri sağlarken, doğrudan hareket ölçümünün yerine geçmek yerine tamamlayıcı olarak düşünülmelidir. Teknik, değişiklikleri ve anormallikleri tespit etmede mükemmeldir, ancak dönüştürücü tabanlı hareket analizine kıyasla belirli mekanik parametrelerin daha az hassas bir şekilde ölçülmesini sağlar.

Durum Tabanlı Bakım Programı Oluşturma

Etkili devre kesici bakım programları, zamana dayalı stratejilerden duruma dayalı stratejilere geçiş yapmak için mekanik özellik testlerinden yararlanır. Bu yaklaşım, gerçek ekipman durumuna göre hedeflenen müdahaleler yoluyla güvenilirliği artırırken, bakım kaynaklarını optimize eder.

Duruma dayalı bakımın temeli, devreye alma veya ilk test sırasında temel verilerin oluşturulmasıdır. Bu referans ölçümleri, gelecekteki tüm testler için karşılaştırma standardını sağlar. Temel veriler, normal performans varyasyonunu yakalamak için çeşitli koşullar altında birden fazla işlemi içermelidir.

Periyodik test aralıkları, kesici tipine, uygulama kritikliğine ve çalışma ortamına bağlıdır. Zorlu ortamlardaki kritik kesiciler yıllık test gerektirebilirken, kontrollü ortamlardaki daha az kritik cihazlar 3-5 yılda bir test edilebilir. Arızalı işlemler, sürekli düzgün çalışmayı doğrulamak ve düzeltme gerektiren herhangi bir hasarı tespit etmek için her zaman testleri tetiklemelidir.

Trend analizi, kritik seviyelere ulaşmadan önce kademeli bozulmayı ortaya çıkarır. Zaman içindeki temel parametreleri çizmek, gelişen sorunları tanımlar ve proaktif bakım planlamasını sağlar. Mevcut değerler kabul edilebilir sınırlar içinde kalsa bile, tutarlı bozulma eğilimleri gösteren parametreler, artan izleme sıklığını ve bakım planlamasını garanti eder.

Mekanik Testlerle Ortaya Çıkan Yaygın Sorunlar

Sönümleme Sistemi Arızaları

Sönümleme sistemi bozulması, mekanik özellik testleriyle ortaya çıkan en yaygın sorunlardan birini temsil eder. Hidrolik amortisörler, conta sızıntısı yoluyla sıvı kaybeder, pnömatik amortisörlerde valf sorunları gelişir ve mekanik sürtünme amortisörleri zamanla aşınır. Bu arızalar, temas hızı profillerindeki değişikliklerin yanı sıra artan geri tepme ve aşırı hareket olarak kendini gösterir.

Test yoluyla erken tespit, sorun operasyonel arızaya veya temas hasarına neden olmadan önce planlı bakım müdahalesini sağlar. Sönümleme sistemi onarımı tipik olarak sıvı değişimi, conta yenileme veya sönümleme bileşenlerinin ayarlanmasını içerir - proaktif olarak yapıldığında nispeten basit bakım görevleri.

Yağlama Bozulması

Yetersiz veya bozulmuş yağlama, çalışma mekanizması boyunca mekanik sürtünmeyi artırır. Bu durum, temas hızının azalması, çalışma süresinin artması ve düzensiz hareket profilleri olarak kendini gösterir. Uzun süreli boşta kalma sürelerinden sonraki ilk açma testi, kritik arıza giderme işlemleri sırasında arızaya neden olmadan önce yağlama sorunlarını tespit etmede özellikle etkilidir.

Yağlama bakımı, yağlayıcı tipi, uygulama noktaları ve servis aralıkları ile ilgili üretici önerilerine uymalıdır. Aşırı yağlama, yetersiz yağlama kadar sorunlu olabilir, potansiyel olarak kirleticileri çekebilir veya mekanizmanın düzgün çalışmasına müdahale edebilir.

Mekanik Aşınma ve Yanlış Hizalama

Uzun süreli çalışma, kesici mekanizması boyunca pivot noktalarında, bağlantı bağlantılarında ve yatak yüzeylerinde aşınmaya neden olur. Bu aşınma, mekanizmada artan boşluk, strok uzunluğunda değişiklikler ve üç fazlı kesicilerde kutuptan kutuba senkronizasyon sorunları olarak kendini gösterir.

Hareket analizi, seyahat eğrisi şeklinde değişiklikler, işlemler arasında artan varyasyon ve temel ölçümlerden sapmalar yoluyla bu sorunları ortaya çıkarır. Mekanik aşınmayı gidermek, ciddiyet ve kesici tasarımına bağlı olarak ayarlama, bileşen değişimi veya komple mekanizma revizyonu gerektirebilir.

Diğer Tanısal Testlerle Entegrasyon

Mekanik özellik testi, diğer devre kesici tanı teknikleriyle entegre edildiğinde maksimum değer sağlar. Kontak direnci testi, elektriksel bağlantı kalitesini doğrular ve kontak erozyonunu veya kontaminasyonunu tespit eder. Yalıtım direnci testi, yalıtım bileşenlerinin dielektrik bütünlüğünü değerlendirir. Bobin akımı analizi, kontrol devresi performansını ve çalışma mekanizmasına enerji dağıtımını değerlendirir.

Bu testlerin kombinasyonu, kapsamlı devre kesici durum değerlendirmesi sağlar. Örneğin, azalmış strok uzunluğu ile birlikte artan kontak direnci, bakım gerektiren kontak aşınmasını gösterir. Azalmış hızla normal kontak direnci, kontak sorunlarından ziyade mekanik sürtünme sorunlarını gösterir. Bu entegre tanı yaklaşımı, doğru sorun tanımlamayı ve hedeflenen düzeltici eylemi sağlar.

İlgili Konular

- Devre kesici temellerini daha derinlemesine anlamak isteyen okuyucular için, kılavuzumuz devre kesici türleri farklı kesici tasarımları ve uygulamaları hakkında kapsamlı bilgi sağlar.

- Anlamak devre kesici derecelendirmeleri test sonuçlarını kesici özellikleri ve koruma gereksinimleri bağlamında yorumlamaya yardımcı olur.

- Mekanik ve elektriksel performans arasındaki ilişki, makalemizde incelenmiştir. açma eğrilerini anlama, mekanik çalışma özelliklerinin koruma koordinasyonunu nasıl etkilediğini açıklar.

- Endüstriyel uygulamalar için, kılavuzumuz bir panel için MCCB nasıl seçilir mekanik performans gereksinimleri de dahil olmak üzere seçim kriterlerini ele alır.

- Bakım uzmanları, makalemizde değerli bilgiler bulacaktır. MCCB'yi gerçekten nasıl test edersiniz, mekanik testin neden basit test düğmesi işleminden daha güvenilir bir değerlendirme sağladığını açıklar.

- Anlamak devre kesici arızalarına ne sebep olur beklenmedik arızaları önlemede proaktif mekanik testin önemini bağlamsallaştırmaya yardımcı olur.

Sıkça Sorulan Sorular

Devre kesici mekanik özelliklerinin test sıklığı ne olmalıdır?

Test sıklığı, devre kesici tipine, uygulamanın kritikliğine ve çalışma ortamına bağlıdır. Kritik ekipmanı koruyan kritik devre kesiciler yıllık olarak test edilmelidir, daha az kritik cihazlar ise 3-5 yılda bir test edilebilir. Arıza giderme işlemlerinden sonra veya görsel inceleme potansiyel sorunları ortaya çıkardığında daima test yapın. Devreye alma sırasında bir temel oluşturmak, sonraki periyodik testler sırasında etkili trend analizini mümkün kılar.

Mekanik testler devre kesiciye zarar verebilir mi?

Uygun ekipman ve prosedürler kullanılarak doğru şekilde gerçekleştirildiğinde, mekanik testler devre kesicilere zarar vermez. Test, performans parametrelerini ölçerken kesiciyi normal açma-kapama döngülerinde çalıştırır. Ancak, yanlış transdüser montajı, aşırı test tekrarı veya uygunsuz çalışma voltajı ile test yapılması potansiyel olarak sorunlara neden olabilir. Her zaman üretici tavsiyelerine uyun ve test için kalifiye personel kullanın.

Zamanlama testi ve hareket analizi arasındaki fark nedir?

Kontak zamanlama testi, yalnızca kontak işlemlerinin zaman aralıklarını ölçer—kontakların ne zaman kapandığı, açıldığı ve kutuplar arasındaki senkronizasyon. Hareket analizi, çalışma döngüsü boyunca kontakların gerçek fiziksel hareketini ölçerek bunu genişletir ve strok uzunluğunu, hızı, aşırı hareketi ve geri tepmeyi ortaya çıkarır. Hareket analizi, tek başına zamanlamaya göre mekanik durum hakkında çok daha kapsamlı teşhis bilgisi sağlar.

Bazı üreticiler neden mekanik test önermiyor?

Bazı üreticiler, özellikle minyatür devre kesiciler gibi kapalı alçak gerilim cihazları, bu cihazlar servis verilemeyen üniteler olarak tasarlandığından saha testini önermemektedir. Test, kapalı yapıyı tehlikeye atan sökme gerektirecektir. Bununla birlikte, çoğu endüstriyel ve güç devre kesicisi, üreticilerin ayrıntılı test prosedürleri ve kabul kriterleri sağlamasıyla periyodik test ve bakım için tasarlanmıştır.

Devreye alma verisi yoksa, temel değerleri nasıl belirlersiniz?

Temel veri mevcut olmadığında, tipik performans özelliklerini belirlemek için mümkünse aynı modelden birden fazla benzer devre kesiciyi test edin. Sonuçları mevcut olduğunda üretici spesifikasyonlarıyla karşılaştırın. Alternatif olarak, mevcut ölçümleri temel olarak belirleyin ve gelecekteki testler sırasında değişiklikleri izleyin. Geçmiş veri olmasa bile, mekanik testler bariz anormallikleri ortaya çıkarır ve gelecekteki eğilim analizini mümkün kılar.

Devre kesici mekanik testlerini yapmak için hangi niteliklere sahip olmak gerekir?

Mekanik testler, devre kesici çalıştırma, elektrik güvenliği ve test ekipmanı kullanımı konusunda eğitim almış kalifiye elektrik teknisyenleri veya mühendisler tarafından yapılmalıdır. Birçok kuruluş, devre kesici testi yapan personel için NETA sertifikası veya eşdeğer nitelikler talep etmektedir. Ekipman kullanımı, güvenlik prosedürleri ve sonuç yorumlama konularında uygun eğitim, etkili test ve personel güvenliği için esastır.

VIOX Electric, güvenilir performans ve kolay bakım için tasarlanmış yüksek kaliteli devre kesiciler ve elektrik koruma ekipmanları üretmektedir. Ürünlerimiz, etkili önleyici bakım programlarını destekleyen mekanik özellik testini ve durum değerlendirmesini kolaylaştıran özellikler içerir. Özel uygulama gereksinimleriniz için devre kesici seçimi, test prosedürleri veya bakım planlaması konusunda yardım için teknik ekibimizle iletişime geçin.