สิ่งที่คุณต้องรู้เกี่ยวกับแผงควบคุมไฟฟ้า

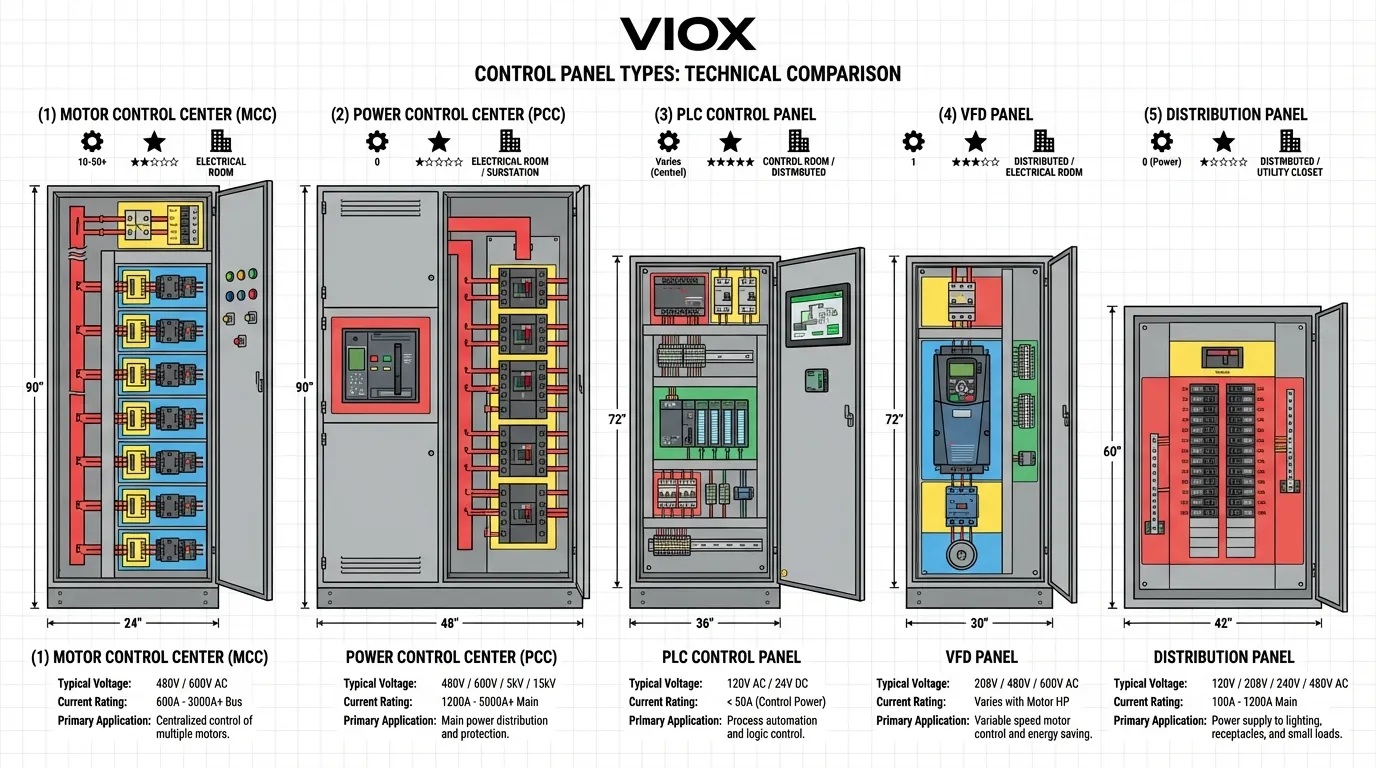

แผงควบคุมไฟฟ้าเป็นศูนย์กลางระบบประสาทของการดำเนินงานทางอุตสาหกรรม ซึ่งเป็นที่ตั้งของส่วนประกอบสำคัญที่จ่ายพลังงาน ปกป้องอุปกรณ์ และทำให้กระบวนการเป็นไปโดยอัตโนมัติ ตั้งแต่ศูนย์ควบคุมมอเตอร์ (MCC) ที่จัดการมอเตอร์หลายสิบตัว ไปจนถึงตู้ PLC ที่ซับซ้อนซึ่งควบคุมลำดับการทำงานอัตโนมัติที่ซับซ้อน การเลือกประเภทแผงควบคุมที่เหมาะสมส่งผลโดยตรงต่อประสิทธิภาพการดำเนินงาน การปฏิบัติตามข้อกำหนดด้านความปลอดภัย และค่าใช้จ่ายในการบำรุงรักษาระยะยาว คู่มือนี้จะตรวจสอบแผงควบคุมที่จำเป็น 7 ประเภท ได้แก่ MCC, PCC, PLC, VFD, แผงจ่ายไฟ, แผงควบคุมแบบกำหนดเอง และระบบบูรณาการอัจฉริยะ พร้อมข้อกำหนดทางเทคนิค เกณฑ์การใช้งาน และกรอบการคัดเลือกตามมาตรฐาน IEC 60947, UL 508A และ NEC Article 409.

สิ่งสำคัญที่ต้องจดจำ

- ศูนย์ควบคุมมอเตอร์ (MCCs) รวมศูนย์การควบคุมมอเตอร์หลายตัวผ่านการออกแบบถังแบบแยกส่วน เหมาะสำหรับโรงงานที่มีมอเตอร์ 10 ตัวขึ้นไปที่ต้องการการทำงานที่ประสานกัน

- ศูนย์ควบคุมพลังงาน (PCC) จัดการการจ่ายกระแสไฟสูง (800A-6300A) และทำหน้าที่เป็นอินเทอร์เฟซพลังงานหลักระหว่างแหล่งจ่ายไฟและโหลดของโรงงาน

- แผงควบคุม PLC เป็นที่ตั้งของตัวควบคุมลอจิกที่ตั้งโปรแกรมได้และโมดูล I/O สำหรับระบบอัตโนมัติของกระบวนการ ซึ่งต้องพิจารณาอย่างรอบคอบถึงระดับการป้องกันสิ่งแวดล้อมและโปรโตคอลการสื่อสาร

- แผง VFD ให้การควบคุมความเร็วมอเตอร์ที่ประหยัดพลังงาน โดยมีศักยภาพในการประหยัดพลังงาน 20-50% ในการใช้งานแรงบิดแปรผัน

- เกณฑ์การคัดเลือก ต้องสร้างสมดุลระหว่างข้อกำหนดทางไฟฟ้า (แรงดันไฟฟ้า กระแสไฟฟ้า, SCCR), ปัจจัยด้านสิ่งแวดล้อม (ระดับ IP, อุณหภูมิ), ข้อกำหนดด้านระบบอัตโนมัติ และการปฏิบัติตามมาตรฐาน UL 508A หรือ IEC 61439

- แผงควบคุมอัจฉริยะ ผสานรวมการเชื่อมต่อ IoT และความสามารถในการบำรุงรักษาเชิงคาดการณ์ ซึ่งแสดงถึงวิวัฒนาการไปสู่สภาพแวดล้อมการผลิต Industry 4.0

ทำความเข้าใจพื้นฐานของแผงควบคุมไฟฟ้า

แผงควบคุมไฟฟ้าคือชุดประกอบทางวิศวกรรมที่เป็นที่ตั้งของส่วนประกอบทางไฟฟ้า—วงจร breakers, คอนแทคเตอร์, รีเลย์, PLC และอุปกรณ์ตรวจสอบ—ภายในตู้ป้องกัน แผงเหล่านี้มีหน้าที่หลักสามประการ: การจ่ายพลังงานไปยังโหลดที่เชื่อมต่อ การป้องกันอุปกรณ์ผ่านการตรวจจับกระแสเกินและข้อผิดพลาด และการควบคุมกระบวนการผ่านตรรกะการสลับแบบแมนนวลหรืออัตโนมัติ.

โดยทั่วไปโรงงานอุตสาหกรรมสมัยใหม่จะใช้แผงหลายประเภทในสถาปัตยกรรมแบบลำดับชั้น ศูนย์ควบคุมพลังงานรับพลังงานจากแหล่งจ่ายไฟและจ่ายไปยังศูนย์ควบคุมมอเตอร์ที่อยู่ปลายน้ำ ซึ่งจะป้อนไปยังเครื่องจักรแต่ละเครื่องหรือพื้นที่กระบวนการ แผง PLC เชื่อมต่อกับระบบไฟฟ้าเหล่านี้เพื่อให้ความสามารถในการควบคุมดูแลและเก็บข้อมูล (SCADA). อ้างอิง

ความแตกต่างระหว่างประเภทแผงมักจะเบลอในการปฏิบัติจริง ตู้เดียวอาจรวมฟังก์ชันการทำงานของ MCC เข้ากับ VFD และการควบคุม PLC แบบบูรณาการ สร้างระบบไฮบริดที่ปรับให้เหมาะสมกับการใช้งานเฉพาะ การทำความเข้าใจลักษณะหลักของแผงแต่ละประเภทช่วยให้วิศวกรสามารถระบุระบบที่สร้างสมดุลระหว่างฟังก์ชันการทำงาน ต้นทุน และความสามารถในการขยายในอนาคต.

ศูนย์ควบคุมมอเตอร์ (MCC): การจัดการมอเตอร์แบบรวมศูนย์

ศูนย์ควบคุมมอเตอร์เป็นโซลูชันที่พบมากที่สุดสำหรับโรงงานที่ใช้งานมอเตอร์ไฟฟ้าหลายตัว MCC ประกอบด้วยชุดประกอบแนวตั้งที่มีบัสพลังงานแนวนอนทั่วไปที่ป้อนหน่วยควบคุมมอเตอร์แต่ละหน่วยที่อยู่ใน “ถัง” ที่ถอดออกได้หรือช่องคงที่ สถาปัตยกรรมแบบแยกส่วนนี้ช่วยให้สามารถควบคุม ป้องกัน และแยกวงจรของมอเตอร์แต่ละตัวได้อย่างอิสระ ในขณะที่ยังคงการจ่ายพลังงานแบบรวมศูนย์.

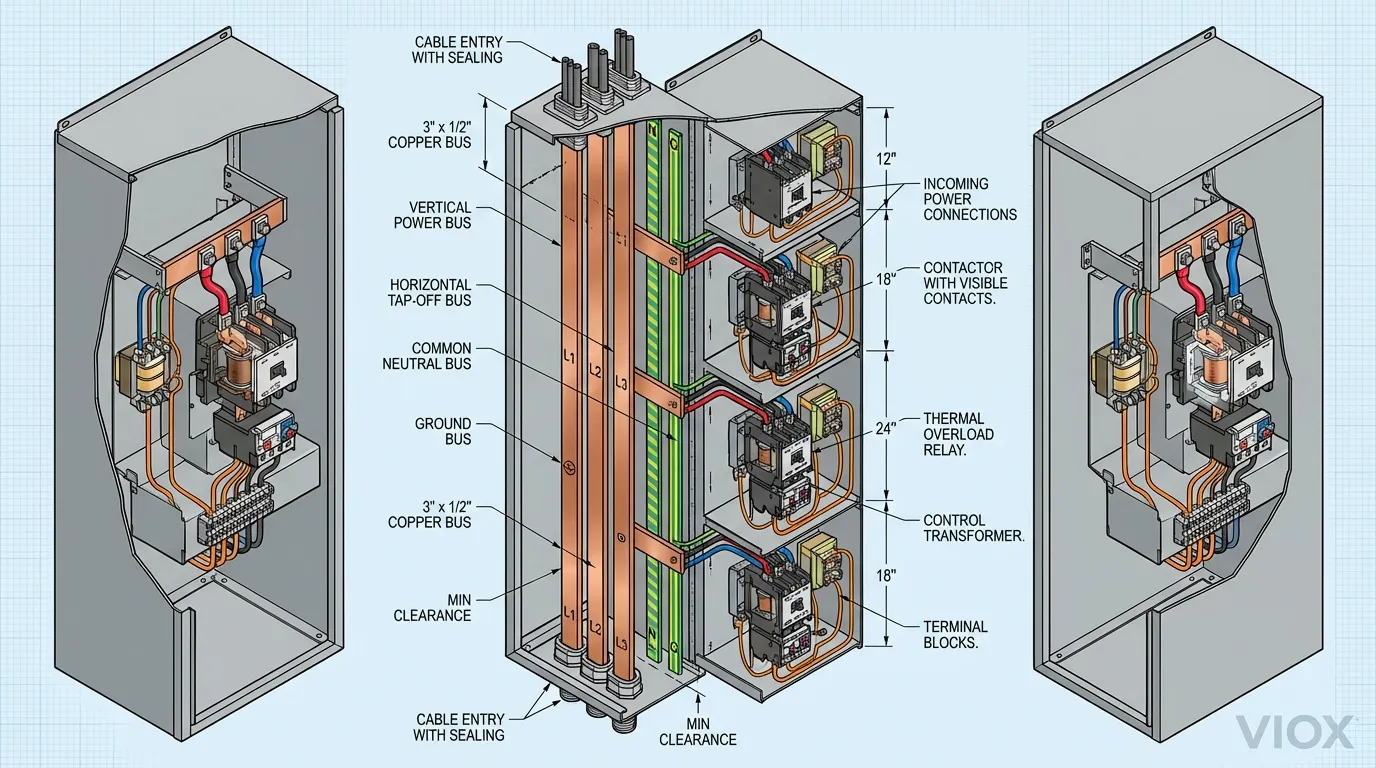

สถาปัตยกรรมและส่วนประกอบของ MCC

โครงสร้าง MCC ทั่วไปประกอบด้วยบัสพลังงานแนวตั้งที่มีพิกัดตั้งแต่ 600A ถึง 6000A โดยมีบัสแทปออฟแนวนอนที่ป้อนสตาร์ทเตอร์มอเตอร์แต่ละตัว หน่วยควบคุมมอเตอร์แต่ละหน่วยประกอบด้วยชุดสตาร์ทเตอร์แบบผสม: a contactor สำหรับการสลับ รีเลย์โอเวอร์โหลดความร้อนสำหรับการป้องกันมอเตอร์ วิธีการตัดการเชื่อมต่อสำหรับการแยก และวงจรควบคุมสำหรับการทำงานในพื้นที่หรือระยะไกล MCC ที่ทันสมัยมักจะรวมไดรฟ์ความถี่แปรผัน สตาร์ทเตอร์แบบซอฟต์ และรีเลย์ป้องกันมอเตอร์แบบโซลิดสเตตภายในโครงสร้างถังเดียวกัน.

การออกแบบ MCC เป็นไปตามมาตรฐาน IEC 61439 หรือ UL 845 ขึ้นอยู่กับข้อกำหนดในภูมิภาค ทางเลือกระหว่างการออกแบบถังแบบติดตั้งคงที่และแบบดึงออกส่งผลต่อการเข้าถึงการบำรุงรักษาและค่าใช้จ่ายในการเปลี่ยน การออกแบบแบบดึงออกช่วยให้สามารถสลับหน่วยควบคุมมอเตอร์ได้โดยไม่ต้องตัดไฟวงจรที่อยู่ติดกัน แต่มีราคาสูงกว่าการติดตั้งแบบคงที่ 30-40%.

เกณฑ์การใช้งาน MCC

MCC มีความโดดเด่นในการใช้งานที่ต้องการการควบคุมแบบรวมศูนย์ของมอเตอร์ 10 ตัวขึ้นไป โดยเฉพาะอย่างยิ่งเมื่อมอเตอร์ทำงานอย่างอิสระมากกว่าที่จะเป็นลำดับเครื่องจักรที่ประสานกัน การติดตั้งทั่วไป ได้แก่ โรงบำบัดน้ำเสียที่มีมอเตอร์ปั๊มหลายตัว ระบบ HVAC ที่ให้บริการอาคารพาณิชย์ขนาดใหญ่ ระบบจัดการวัสดุที่มีไดรฟ์สายพานลำเลียงแบบกระจาย และโรงงานผลิตที่มีเครื่องจักรกระบวนการจำนวนมาก.

การตัดสินใจระบุ MCC เทียบกับแผงควบคุมมอเตอร์แต่ละตัวขึ้นอยู่กับปัจจัยหลายประการ MCC ให้ประสิทธิภาพด้านพื้นที่ที่เหนือกว่า—ส่วนสูง 90 นิ้วส่วนเดียวสามารถบรรจุสตาร์ทเตอร์มอเตอร์ได้ 6-12 ตัว เมื่อเทียบกับแผงแต่ละแผงที่ติดตั้งบนผนัง การติดตั้งแบบรวมศูนย์ช่วยลดความซับซ้อนในการจ่ายพลังงานและลดแรงงานในการติดตั้ง 40-60% เมื่อเทียบกับแผงแบบกระจาย อย่างไรก็ตาม MCC ต้องการห้องไฟฟ้าเฉพาะที่มีระยะห่างที่เหมาะสมตาม NEC 110.26 ทำให้ไม่เหมาะสำหรับโรงงานที่มีรูปแบบอุปกรณ์แบบกระจาย.

ข้อกำหนดการเลือก MCC

| Specification | ช่วงทั่วไป | เกณฑ์การคัดเลือก |

|---|---|---|

| พิกัดบัส | 600A – 6000A | ขนาดตามผลรวมของ FLA ของมอเตอร์บวกส่วนต่างการเติบโต 25% |

| Voltage ระดับความชื่นชอบ | แรงดันไฟฟ้า | 208V – 690V AC |

| จับคู่แรงดันไฟฟ้าในการจ่ายของโรงงาน | พิกัดการลัดวงจร | ต้องสูงกว่ากระแสลัดวงจรที่จุดติดตั้ง |

| 35kA – 100kA | ขนาดถัง | NEMA ขนาด 1-5 |

| กำหนดโดยสตาร์ทเตอร์มอเตอร์ที่ใหญ่ที่สุดที่ต้องการ | ประเภทตู้ | NEMA 1, 3R, 12 |

| แรงดันควบคุม | ขึ้นอยู่กับสภาพแวดล้อม | แรงดันไฟฟ้าควบคุม |

120V AC, 24V DC. อ้างอิง

สร้างมาตรฐานทั่วทั้งโรงงานเพื่อประสิทธิภาพในการบำรุงรักษา

เมื่อระบุ MCC วิศวกรต้องคำนวณพิกัดกระแสลัดวงจร (SCCR) โดยใช้วิธีการจัดอันดับแบบอนุกรมหรือแบบเต็ม พิกัด SCCR แสดงถึงกระแสไฟผิดพร่องสูงสุดที่ MCC สามารถขัดขวางได้อย่างปลอดภัยโดยไม่เกิดความล้มเหลวอย่างร้ายแรง การประเมิน SCCR ต่ำเกินไปจะสร้างอันตรายต่อความปลอดภัยในชีวิตและละเมิดข้อกำหนด NEC Article 409.

ศูนย์ควบคุมพลังงาน (PCC): ฮับการจ่ายกระแสไฟสูง

ศูนย์ควบคุมพลังงานทำหน้าที่เป็นอินเทอร์เฟซการจ่ายพลังงานหลักระหว่างแหล่งจ่ายไฟและระบบไฟฟ้าของโรงงาน ในขณะที่ MCC มุ่งเน้นไปที่การควบคุมมอเตอร์ PCC เน้นที่การจ่ายพลังงาน การวัดแสง และการป้องกันวงจรหลัก PCC ทั่วไปรับพลังงานจากหม้อแปลงไฟฟ้าหรือแหล่งกำเนิดไฟฟ้าในสถานที่ และจ่ายไปยังแผงปลายน้ำหลายแผง—MCC, บอร์ดจ่ายไฟ และโหลดขนาดใหญ่แต่ละรายการ.

ลักษณะการออกแบบ PCC. อ้างอิง

โดยทั่วไป PCC จะมีพิกัดบัสตั้งแต่ 800A ถึง 6300A โดยมีเบรกเกอร์วงจรหลักหรือสวิตช์ตัดการเชื่อมต่อแบบฟิวส์ที่ให้การป้องกันกระแสเกิน สถาปัตยกรรมภายในประกอบด้วยส่วนการวัดแสงที่มีหม้อแปลงกระแสและหม้อแปลงศักย์สำหรับการตรวจสอบพลังงาน ส่วนการจ่ายไฟหลักที่มีเบรกเกอร์ความจุสูง และส่วนป้อนที่จ่ายไฟไปยังแผงปลายน้ำ

PCC ที่ทันสมัยมีการรวมอุปกรณ์ตรวจสอบคุณภาพไฟฟ้า การกรองฮาร์มอนิก และการแก้ไขตัวประกอบกำลังมากขึ้นเรื่อยๆ ระบบบูรณาการเหล่านี้แก้ไขปัญหาคุณภาพไฟฟ้าที่ต้นทาง แทนที่จะต้องใช้อุปกรณ์แก้ไขแบบกระจายทั่วทั้งโรงงาน PCC ขั้นสูงอาจรวมถึงฟังก์ชันสวิตช์ถ่ายโอนอัตโนมัติ (ATS) สำหรับโรงงานที่มีการผลิตไฟฟ้าสำรอง โดยถ่ายโอนโหลดระหว่างแหล่งจ่ายไฟและแหล่งพลังงานของเครื่องกำเนิดไฟฟ้าได้อย่างราบรื่น.

| คุณสมบัติ | PCC vs MCC: ความแตกต่างในการทำงาน | ศูนย์ควบคุมมอเตอร์ (MCC) |

|---|---|---|

| หน้าที่หลัก | ความแตกต่างหลักระหว่าง PCC และ MCC อยู่ที่วัตถุประสงค์ในการทำงานและส่วนประกอบภายใน PCC จ่ายพลังงานจำนวนมากและให้การป้องกันวงจรหลัก แต่โดยทั่วไปจะไม่มีอุปกรณ์ควบคุมมอเตอร์แต่ละตัว MCC รับพลังงานจาก PCC และให้การสตาร์ทและการป้องกันมอเตอร์โดยเฉพาะสำหรับมอเตอร์หลายตัว โรงงานอาจมี PCC หนึ่งหรือสองตัวที่ป้อน MCC ห้าถึงสิบตัวที่กระจายอยู่ทั่วโรงงาน | การควบคุมและป้องกันมอเตอร์ |

| พิกัดบัส | 800A – 6300A | 600A – 6000A |

| ศูนย์ควบคุมพลังงาน (PCC) | การจ่ายพลังงานและการวัดแสง | ส่วนประกอบหลัก |

| เบรกเกอร์หลัก, ตัวป้อน, การวัดแสง | สตาร์ทเตอร์มอเตอร์, คอนแทคเตอร์, โอเวอร์โหลด | ส่วนทั่วไป |

| 2-6 ส่วนแนวตั้ง | 4-20 ส่วนแนวตั้ง | โหลดปลายน้ำ |

| ความซับซ้อนในการควบคุม | น้อยที่สุด (สวิตช์ชิ่งเท่านั้น) | ปานกลางถึงสูง (ตรรกะการเริ่ม/หยุด) |

แผงควบคุม PLC: สมองของระบบอัตโนมัติ

แผง Programmable Logic Controller (PLC) เป็นที่อยู่ของคอมพิวเตอร์อุตสาหกรรมที่ดำเนินการตรรกะอัตโนมัติ ประมวลผลอินพุตเซ็นเซอร์ และสั่งงานอุปกรณ์เอาต์พุต แตกต่างจาก MCC ที่ให้การสวิตช์ไฟสำหรับมอเตอร์ แผง PLC มุ่งเน้นไปที่ตรรกะการควบคุม การประมวลผลข้อมูล และการสื่อสารกับอุปกรณ์ภาคสนามและระบบควบคุม.

สถาปัตยกรรมแผง PLC

แผง PLC ทั่วไปประกอบด้วยโมดูลโปรเซสเซอร์ PLC, โมดูลอินพุต/เอาต์พุต (I/O) สำหรับเชื่อมต่อกับอุปกรณ์ภาคสนาม, แหล่งจ่ายไฟที่ให้พลังงานควบคุม 24V DC, โมดูลการสื่อสารสำหรับเครือข่าย และส่วนต่อประสานระหว่างมนุษย์กับเครื่องจักร (HMI) สำหรับการโต้ตอบของผู้ปฏิบัติงาน แผงควบคุมยังมีระบบป้องกันวงจรสำหรับระบบ PLC โดยทั่วไป เซอร์กิตเบรกเกอร์ขนาดเล็ก พิกัด 2-10A และ อุปกรณ์ป้องกันไฟกระชาก เพื่อป้องกันแรงดันไฟฟ้าเกินชั่วขณะ.

แผง PLC สมัยใหม่มีการรวมสถาปัตยกรรม I/O แบบกระจายโดยใช้โปรโตคอล Industrial Ethernet มากขึ้น—EtherNet/IP, PROFINET หรือ Modbus TCP แนวทางนี้ช่วยลดความซับซ้อนในการเดินสายแผงควบคุมโดยการวางโมดูล I/O ใกล้กับอุปกรณ์ภาคสนาม แทนที่จะรวม I/O ทั้งหมดไว้ในแผงควบคุมหลัก จากนั้นแผง PLC จะทำหน้าที่เป็นหลักในฐานะโปรเซสเซอร์และฮับการสื่อสารมากกว่าจุดสิ้นสุดของการเดินสาย.

การผสานรวมแผง PLC กับ MCC

แผง PLC และ MCC ทำหน้าที่เสริมซึ่งกันและกันในระบบอัตโนมัติทางอุตสาหกรรม แผง PLC มีหน่วยประมวลผล—ดำเนินการโปรแกรม Ladder Logic ที่กำหนดว่าเมื่อใดที่มอเตอร์ควรเริ่มหรือหยุดตามสภาวะของกระบวนการ MCC มีความสามารถในการสวิตช์ไฟ—คอนแทคเตอร์และสตาร์ทเตอร์มอเตอร์ที่จ่ายไฟให้กับมอเตอร์จริง ระบบทั้งสองเชื่อมต่อกันผ่านสายควบคุม โดย PLC จะให้คำสั่งเริ่ม/หยุดไปยังสตาร์ทเตอร์มอเตอร์ MCC และรับข้อเสนอแนะสถานะ (กำลังทำงาน, ทริป, สภาวะผิดปกติ).

การติดตั้งสมัยใหม่จำนวนมากรวมฟังก์ชัน PLC เข้ากับโครงสร้าง MCC โดยตรง สร้าง “MCC อัจฉริยะ” ที่รวมการกระจายพลังงานและตรรกะการควบคุมไว้ในชุดประกอบเดียว การผสานรวมนี้ช่วยลดต้นทุนการติดตั้งและปรับปรุงเวลาตอบสนองโดยการกำจัดการเดินสายควบคุมระหว่างแผงควบคุมที่แยกจากกัน อย่างไรก็ตาม ยังเพิ่มความซับซ้อนและอาจทำให้การแก้ไขปัญหายุ่งยากเมื่อเกิดปัญหาทางไฟฟ้าและการควบคุมพร้อมกัน.

มาตรฐานการออกแบบแผง PLC

แผง PLC ต้องเป็นไปตามมาตรฐาน UL 508A (อเมริกาเหนือ) หรือ IEC 61439-1 (สากล) สำหรับแผงควบคุมอุตสาหกรรม มาตรฐานเหล่านี้ระบุข้อกำหนดสำหรับขนาดตัวนำ การป้องกันกระแสเกิน การต่อลงดิน และพิกัดด้านสิ่งแวดล้อม นอกจากนี้ แผง PLC มักจะต้องเป็นไปตามมาตรฐานความปลอดภัยในการทำงาน—IEC 61508 หรือ ISO 13849—เมื่อควบคุมกระบวนการที่สำคัญต่อความปลอดภัย.

พิกัดด้านสิ่งแวดล้อมส่งผลกระทบอย่างมากต่อการออกแบบแผง PLC ตู้ NEMA 1 หรือ IP20 มาตรฐานเพียงพอสำหรับห้องไฟฟ้าที่มีการควบคุมสภาพอากาศ สภาพแวดล้อมที่รุนแรงต้องใช้ตู้ NEMA 4X หรือ IP66 ที่มีการซีลช่องใส่สายเคเบิล การควบคุมสภาพอากาศภายใน และวัสดุป้องกันการกัดกร่อน ส่วนประกอบ PLC โดยทั่วไปจะทำงานภายในอุณหภูมิแวดล้อม 0-55°C ซึ่งจำเป็นต้องมีการระบายความร้อนแบบแอคทีฟในสภาพแวดล้อมที่ร้อน หรือตู้หุ้มฉนวนความร้อนในสภาพอากาศหนาวเย็น.

แผง Variable Frequency Drive (VFD): การควบคุมมอเตอร์ที่ประหยัดพลังงาน

แผง Variable Frequency Drive เป็นที่อยู่ของอุปกรณ์อิเล็กทรอนิกส์กำลังที่ควบคุมความเร็วมอเตอร์ AC โดยการปรับความถี่และแรงดันไฟฟ้าที่จ่ายให้กับมอเตอร์ VFD ช่วยให้สามารถควบคุมความเร็วได้อย่างแม่นยำ การสตาร์ทแบบนุ่มนวลเพื่อลดความเค้นทางกล และประหยัดพลังงานได้อย่างมากในการใช้งานแรงบิดแปรผัน เช่น ปั๊มและพัดลม.

ส่วนประกอบและการพิจารณาของแผง VFD

แผง VFD ประกอบด้วย VFD เอง (ส่วนวงจรเรียงกระแส, บัส DC และอินเวอร์เตอร์), การป้องกันวงจรอินพุต (วงจร breakers หรือฟิวส์), คอนแทคเตอร์เอาต์พุตสำหรับการแยกมอเตอร์ และการกรอง EMI/RFI เพื่อลดสัญญาณรบกวนทางแม่เหล็กไฟฟ้า VFD สร้างความร้อนจำนวนมาก—โดยทั่วไป 3-5% ของกำลังไฟฟ้าที่กำหนดจะกระจายเป็นความร้อนภายในไดรฟ์—ซึ่งต้องมีการจัดการความร้อนอย่างระมัดระวังผ่านการระบายอากาศ ฮีตซิงก์ หรือการระบายความร้อนแบบแอคทีฟ.

การติดตั้ง VFD ต้องแก้ไขปัญหาความเพี้ยนของฮาร์มอนิกที่เกิดขึ้นในระบบไฟฟ้า VFD แบบหกพัลส์ (ประเภทที่พบมากที่สุด) สร้างกระแสฮาร์มอนิกที่ 5 และ 7 ที่สำคัญ ซึ่งอาจทำให้หม้อแปลงร้อนเกินไป ตัวนำนิวทรัลโอเวอร์โหลด และรบกวนอุปกรณ์อิเล็กทรอนิกส์ที่ละเอียดอ่อน โซลูชันต่างๆ ได้แก่ Line Reactor, DC Bus Choke Coil หรือ Active Harmonic Filter โรงงานที่มี VFD หลายตัวควรทำการวิเคราะห์ฮาร์มอนิกเพื่อให้แน่ใจว่าความเพี้ยนของฮาร์มอนิกรวมยังคงต่ำกว่า 5% ตามคำแนะนำของ IEEE 519.

ประโยชน์ของการใช้งานแผง VFD

VFD ให้ประโยชน์ที่น่าสนใจในการใช้งานที่เหมาะสม ปั๊มหอยโข่งและพัดลมแสดงความสัมพันธ์แบบลูกบาศก์ระหว่างความเร็วและการใช้พลังงาน—การลดความเร็วลง 20% จะลดการใช้พลังงานลงประมาณ 50% ลักษณะนี้ช่วยให้ประหยัดพลังงานได้อย่างมากในการใช้งานที่มีการไหลแปรผัน นอกจากนี้ VFD ยังช่วยลดความเค้นในการสตาร์ททางกล ยืดอายุการใช้งานของมอเตอร์และอุปกรณ์ที่ขับเคลื่อนได้ 30-50% เมื่อเทียบกับการสตาร์ทแบบ Across-the-Line.

อย่างไรก็ตาม VFD ไม่ได้เป็นประโยชน์ในทุกกรณี การใช้งานความเร็วคงที่จะไม่ได้รับการประหยัดพลังงานจากการควบคุม VFD ตัว VFD เองใช้พลังงาน 2-3% ของกำลังไฟฟ้าที่กำหนด แม้ว่าจะมีความเร็วเต็มที่ ซึ่งสร้างการสูญเสียพลังงานสุทธิเมื่อเทียบกับการเชื่อมต่อมอเตอร์โดยตรง VFD ยังแนะนำกระแสแบริ่งมอเตอร์ที่อาจทำให้แบริ่งเสียหายก่อนเวลาอันควร เว้นแต่จะลดทอนลงด้วยแบริ่งหุ้มฉนวน การต่อลงดินของเพลา หรือ Reactor เอาต์พุตแบบกรอง. อ้างอิง

| ประเภทของโปรแกรม | ประโยชน์ของ VFD | ศักยภาพในการประหยัดพลังงาน |

|---|---|---|

| แรงบิดแปรผัน (ปั๊ม, พัดลม) | สูง | โดยทั่วไป 20-50% |

| แรงบิดคงที่ (สายพานลำเลียง, เครื่องอัดรีด) | Moderate | โดยทั่วไป 5-15% |

| ความเร็วคงที่ (กระบวนการความเร็วคงที่) | ต่ำ | 0-5% (อาจเป็นค่าลบ) |

| โหลดความเฉื่อยสูง (Flywheel, เครื่องบด) | Moderate | โดยทั่วไป 10-25% |

แผงจ่ายไฟ: การจ่ายไฟระดับวงจร

แผงจ่ายไฟ—เรียกอีกอย่างว่า Panelboard หรือ Load Center—ให้การจ่ายไฟระดับสุดท้าย โดยแบ่งพลังงานจำนวนมากออกเป็นวงจรย่อยแต่ละวงจรที่จ่ายไฟให้กับไฟ ดวงโคม และอุปกรณ์ขนาดเล็ก ในขณะที่ MCC และ PCC จัดการการจ่ายไฟกำลังสูง แผงจ่ายไฟมุ่งเน้นไปที่การป้องกันระดับวงจรและการจ่ายไฟสำหรับโหลดกำลังต่ำ.

โครงสร้างแผงจ่ายไฟ

แผงจ่ายไฟทั่วไปประกอบด้วยเซอร์กิตเบรกเกอร์หลัก (หรือ Main Lug สำหรับการใช้งานแบบ Feed-Through), บัสบาร์ที่จ่ายไฟไปยังตำแหน่งวงจรย่อย และเซอร์กิตเบรกเกอร์วงจรย่อยที่ป้องกันวงจรแต่ละวงจร พิกัดแผงควบคุมมีตั้งแต่ 100A ถึง 600A โดยมีการกำหนดค่าสามเฟส 120/208V หรือ 277/480V ที่พบมากที่สุดในการใช้งานเชิงพาณิชย์และอุตสาหกรรม.

แผงจ่ายไฟสมัยใหม่มีการรวม อุปกรณ์ป้องกันไฟกระชาก เพื่อป้องกันแรงดันไฟฟ้าเกินชั่วขณะจากฟ้าผ่าหรือเหตุการณ์การสวิตช์ SPDs ประเภท 2 ที่ติดตั้งที่แผงจ่ายไฟให้การป้องกันรองสำหรับโหลดอิเล็กทรอนิกส์ที่ละเอียดอ่อน เสริม ประเภท 1 SPDs ติดตั้งที่อุปกรณ์ทางเข้าบริการ.

การใช้งานแผงจ่ายไฟเทียบกับ MCC

แผงจ่ายไฟและ MCC ให้บริการโปรไฟล์โหลดที่แตกต่างกัน MCC มีความโดดเด่นในการควบคุมมอเตอร์—การสตาร์ท การหยุด และการป้องกันมอเตอร์จากสภาวะโอเวอร์โหลดและผิดปกติ แผงจ่ายไฟมุ่งเน้นไปที่ไฟ ดวงโคม มอเตอร์ขนาดเล็ก (ต่ำกว่า 2 HP) และอุปกรณ์อิเล็กทรอนิกส์ โดยทั่วไปโรงงานจะมีแผงจ่ายไฟมากกว่า MCC มาก โดยแผงจ่ายไฟจะตั้งอยู่ทั่วอาคารใกล้กับโหลดที่ให้บริการ.

การเลือกระหว่างแผงจ่ายไฟและ MCC สำหรับโหลดมอเตอร์ขึ้นอยู่กับขนาดมอเตอร์และข้อกำหนดในการควบคุม มอเตอร์ที่ต่ำกว่า 2 HP โดยทั่วไปจะเชื่อมต่อกับวงจรย่อยของแผงจ่ายไฟด้วยสตาร์ทเตอร์มอเตอร์แบบแมนนวล มอเตอร์ตั้งแต่ 2-10 HP อาจใช้วิธีใดวิธีหนึ่งขึ้นอยู่กับความซับซ้อนในการควบคุม มอเตอร์ที่สูงกว่า 10 HP เกือบจะรับประกันการติดตั้ง MCC เสมอเนื่องจากข้อกำหนดด้านกระแสไฟฟ้าที่สูงขึ้นและความจำเป็นในการควบคุมที่ประสานงานกับอุปกรณ์อื่นๆ. อ้างอิง

แผงควบคุมแบบกำหนดเอง: โซลูชันเฉพาะแอปพลิเคชัน

แผงควบคุมแบบกำหนดเองตอบสนองความต้องการเฉพาะที่การกำหนดค่า MCC, PLC หรือแผงจ่ายไฟมาตรฐานไม่สามารถรองรับได้อย่างมีประสิทธิภาพ ชุดประกอบที่ออกแบบทางวิศวกรรมเหล่านี้รวมการจ่ายไฟ การควบคุมมอเตอร์ ตรรกะ PLC ส่วนต่อประสานผู้ปฏิบัติงาน และอุปกรณ์เฉพาะทางไว้ในตู้ที่สร้างขึ้นตามวัตถุประสงค์ซึ่งปรับให้เหมาะสมสำหรับเครื่องจักรหรือกระบวนการเฉพาะ.

ไดรเวอร์การออกแบบแผงแบบกำหนดเอง

ปัจจัยหลายประการขับเคลื่อนข้อกำหนดแผงแบบกำหนดเอง ผู้สร้างเครื่องจักรมักต้องการแผงควบคุมแบบรวมที่รวมการควบคุมมอเตอร์ ตรรกะ PLC วงจรความปลอดภัย และส่วนต่อประสานผู้ปฏิบัติงานไว้ในตู้ขนาดกะทัดรัดที่ติดตั้งโดยตรงบนเครื่องจักร อุตสาหกรรมแปรรูปอาจต้องการแผงป้องกันการระเบิดที่เป็นไปตามมาตรฐาน NFPA 496 หรือ IEC 60079 สำหรับสถานที่อันตราย การใช้งานปรับปรุงใหม่ อาจต้องใช้แผงแบบกำหนดเองที่ตรงกับส่วนต่อประสานและรอยเท้าของอุปกรณ์ที่มีอยู่.

แผงแบบกำหนดเองให้ความยืดหยุ่นสูงสุด แต่ต้องมีการออกแบบทางวิศวกรรมอย่างระมัดระวังเพื่อให้แน่ใจว่าเป็นไปตามมาตรฐาน UL 508A หรือ IEC 61439 ผู้ออกแบบแผงต้องคำนวณ SCCR ตรวจสอบ Ampacity ของตัวนำ ประสานงานการป้องกันกระแสเกิน และจัดทำเอกสารการออกแบบผ่านแผนผังไฟฟ้าที่ครอบคลุม เขตอำนาจศาลหลายแห่งต้องการการรับรองจากบุคคลที่สาม (UL, ETL, CSA) สำหรับแผงควบคุมแบบกำหนดเอง ซึ่งเพิ่มต้นทุนและระยะเวลารอคอยเมื่อเทียบกับผลิตภัณฑ์ MCC หรือแผงจ่ายไฟมาตรฐาน.

เศรษฐศาสตร์แผงแบบกำหนดเองเทียบกับ MCC มาตรฐาน

จุดคุ้มทุนทางเศรษฐกิจระหว่างแผงแบบกำหนดเองและ MCC มาตรฐานเกิดขึ้นประมาณ 6-8 วงจรควบคุมมอเตอร์ ต่ำกว่าเกณฑ์นี้ แผงแบบกำหนดเองมักจะพิสูจน์ได้ว่าคุ้มค่ากว่าเนื่องจากลดขนาดและกำจัดตำแหน่ง Bucket MCC ที่ไม่ได้ใช้ เหนือเกณฑ์นี้ ความเป็นโมดูลาร์ของ MCC และส่วนประกอบมาตรฐานโดยทั่วไปให้ความคุ้มค่าที่ดีกว่า.

อย่างไรก็ตาม เศรษฐศาสตร์เพียงอย่างเดียวไม่ควรขับเคลื่อนการตัดสินใจ แผงแบบกำหนดเองมีความโดดเด่นเมื่อการรวมกันอย่างแน่นหนาระหว่างส่วนประกอบควบคุมและกำลังเป็นสิ่งสำคัญ เมื่อข้อจำกัดด้านพื้นที่ห้ามขนาด MCC มาตรฐาน หรือเมื่อข้อกำหนดด้านสิ่งแวดล้อมเฉพาะทาง (การล้าง การกัดกร่อน บรรยากาศ อุณหภูมิที่สูงเกินไป) จำเป็นต้องมีการออกแบบตู้แบบกำหนดเอง.

แผงควบคุมอัจฉริยะ: การผสานรวม Industry 4.0

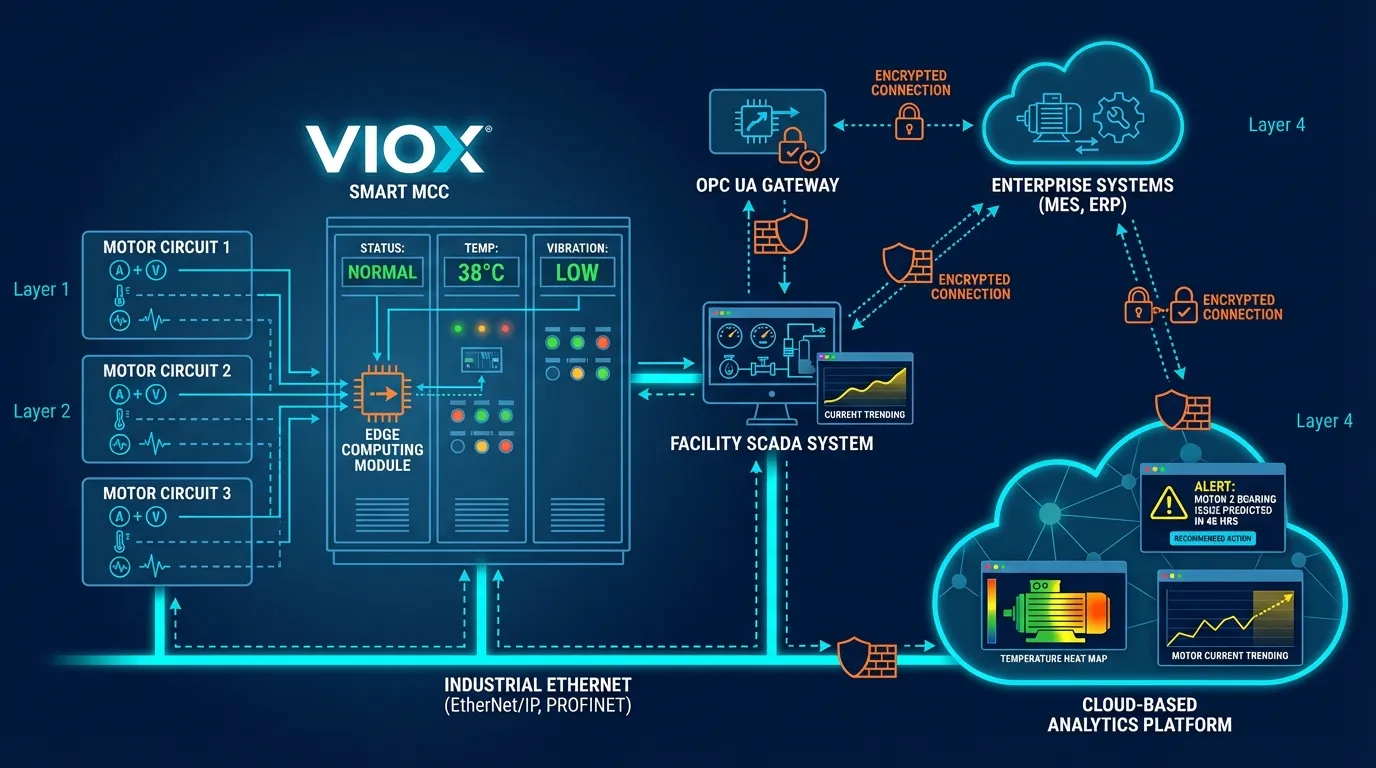

แผงควบคุมอัจฉริยะแสดงถึงวิวัฒนาการของระบบควบคุมแบบดั้งเดิมไปสู่การเชื่อมต่อ Industry 4.0 และการบำรุงรักษาเชิงคาดการณ์ แผงขั้นสูงเหล่านี้รวมเซ็นเซอร์ IoT, Edge Computing และการเชื่อมต่อ Cloud เพื่อให้การตรวจสอบประสิทธิภาพแบบเรียลไทม์ การวิเคราะห์ความล้มเหลวเชิงคาดการณ์ และการวินิจฉัยจากระยะไกล.

ความสามารถของแผงอัจฉริยะ

MCC และแผงควบคุมอัจฉริยะสมัยใหม่รวมการตรวจสอบกระแสและแรงดันไฟฟ้าที่วงจรมอเตอร์แต่ละวงจร การตรวจสอบความร้อนของส่วนประกอบที่สำคัญ และการวิเคราะห์การสั่นสะเทือนสำหรับอุปกรณ์หมุน ข้อมูลนี้ป้อนเข้าสู่แพลตฟอร์มการวิเคราะห์ที่ตรวจจับความผิดปกติที่บ่งบอกถึงความล้มเหลวที่กำลังจะเกิดขึ้น—การสึกหรอของแบริ่ง การเสื่อมสภาพของฉนวน หรือการเยื้องศูนย์ทางกล—ทำให้สามารถบำรุงรักษาตามสภาพมากกว่ากำหนดการบำรุงรักษาเชิงป้องกันตามเวลา.

โปรโตคอลการสื่อสารเป็นกระดูกสันหลังของฟังก์ชันแผงอัจฉริยะ มาตรฐาน Industrial Ethernet (EtherNet/IP, PROFINET, Modbus TCP) ให้การสื่อสารความเร็วสูงและแน่นอนระหว่างส่วนประกอบแผงควบคุมและระบบควบคุม OPC UA (Open Platform Communications Unified Architecture) ช่วยให้สามารถแลกเปลี่ยนข้อมูลที่ปลอดภัยและได้มาตรฐานระหว่างระบบควบคุมและระบบ IT ขององค์กร เชื่อมช่องว่างระหว่างเทคโนโลยีการดำเนินงาน (OT) และเทคโนโลยีสารสนเทศ (IT) แบบดั้งเดิม.

ข้อควรพิจารณาในการใช้งานแผงอัจฉริยะ

การใช้งานแผงควบคุมอัจฉริยะต้องมีการวางแผนความปลอดภัยทางไซเบอร์อย่างรอบคอบ แผงที่เชื่อมต่อสร้างเวกเตอร์การโจมตีที่อาจเกิดขึ้นสำหรับผู้ไม่หวังดีที่ต้องการขัดขวางการดำเนินงานหรือขโมยทรัพย์สินทางปัญญา กลยุทธ์การป้องกันเชิงลึก—การแบ่งส่วนเครือข่าย การตรวจสอบสิทธิ์ การเข้ารหัส และการตรวจจับการบุกรุก—เป็นสิ่งจำเป็นสำหรับการปกป้องระบบควบคุมอุตสาหกรรมจากภัยคุกคามทางไซเบอร์.

ปริมาณข้อมูลที่สร้างโดยแผงอัจฉริยะสามารถครอบงำระบบควบคุมแบบดั้งเดิมได้ MCC อัจฉริยะเดียวที่ตรวจสอบมอเตอร์ 50 ตัวอาจสร้างจุดข้อมูล 100,000 จุดต่อนาที Edge Computing—การประมวลผลข้อมูลในเครื่องภายในแผงควบคุม แทนที่จะส่งทุกอย่างไปยังเซิร์ฟเวอร์กลาง—ลดข้อกำหนดแบนด์วิดท์เครือข่ายและช่วยให้ตอบสนองต่อสภาวะวิกฤตได้แบบเรียลไทม์.

กรอบการเลือกแผงควบคุม

การเลือกประเภทแผงควบคุมที่เหมาะสมต้องมีการประเมินอย่างเป็นระบบเกี่ยวกับข้อกำหนดทางไฟฟ้า สภาพแวดล้อม ความซับซ้อนในการควบคุม และความต้องการในการขยายในอนาคต กรอบงานต่อไปนี้จะแนะนำกระบวนการตัดสินใจนี้.

การวิเคราะห์ข้อกำหนดทางไฟฟ้า

เริ่มต้นด้วยการบันทึกโหลดไฟฟ้าทั้งหมดที่แผงควบคุมต้องรองรับ: แรงม้าและแรงดันไฟฟ้าของมอเตอร์, โหลดแสงสว่างและเต้ารับ, ข้อกำหนดด้านพลังงานควบคุม และอุปกรณ์พิเศษใดๆ คำนวณโหลดรวมที่เชื่อมต่อ, ตัวประกอบความต้องการตาม NEC Article 220 และพิกัดกระแสไฟฟ้าของบัสที่ต้องการโดยมีอัตราการเติบโต 25% กำหนดกระแสไฟฟ้าลัดวงจรที่มีอยู่ที่จุดติดตั้งเพื่อระบุพิกัด SCCR ที่เหมาะสม. อ้างอิง

การประเมินผลกระทบสิ่งแวดล้อม

ประเมินสภาพแวดล้อมการติดตั้งเทียบกับข้อกำหนด NEMA หรือ IP ห้องไฟฟ้าในร่มที่มีการควบคุมอุณหภูมิโดยทั่วไปต้องการเพียงตู้ NEMA 1 (IP20) เท่านั้น การติดตั้งกลางแจ้งต้องมี NEMA 3R (IP24) ขั้นต่ำเพื่อป้องกันสภาพอากาศ พื้นที่ล้าง, บรรยากาศที่มีฤทธิ์กัดกร่อน หรือสภาพแวดล้อมที่มีฝุ่นมาก อาจจำเป็นต้องใช้ตู้สแตนเลส NEMA 4X (IP66) พร้อมช่องใส่สายเคเบิลแบบปิดผนึกและการควบคุมอุณหภูมิภายใน. อ้างอิง

การประเมินความซับซ้อนของการควบคุม

ประเมินข้อกำหนดการควบคุมตามสเปกตรัมตั้งแต่การสลับด้วยตนเองอย่างง่ายไปจนถึงลำดับอัตโนมัติที่ซับซ้อน การควบคุมมอเตอร์ด้วยตนเองด้วยสถานีเริ่ม/หยุดในพื้นที่บ่งบอกถึงแผงควบคุมมอเตอร์แต่ละตัวหรือการติดตั้ง MCC พื้นฐาน ลำดับมอเตอร์หลายตัวที่ประสานงานกันพร้อมระบบอินเตอร์ล็อคและข้อเสนอแนะกระบวนการบ่งชี้ถึงข้อกำหนดของแผงควบคุม PLC แอปพลิเคชันที่สำคัญต่อความปลอดภัยที่ต้องการระบบควบคุมสำรองและฟังก์ชันความปลอดภัยที่ได้รับการรับรองต้องการแผง PLC ความปลอดภัยเฉพาะทางที่ตรงตามพิกัด IEC 61508 SIL.

เมทริกซ์การเลือกประเภทแผงควบคุม

| โปรไฟล์โหลด | ความซับซ้อนในการควบคุม | ประเภทแผงวงจรที่แนะนำ | กุญแจ Considerations |

|---|---|---|---|

| มอเตอร์ 10+ ตัว, การทำงานอิสระ | จากแมนนวลถึงปานกลาง | ศูนย์ควบคุมมอเตอร์ (MCC) | ตำแหน่งส่วนกลาง, ต้องมีห้องไฟฟ้าโดยเฉพาะ |

| การกระจายกระแสสูง (>800A) | น้อยที่สุด | PCC vs MCC: ความแตกต่างในการทำงาน | ตำแหน่งทางเข้าบริการ, การประสานงานกับสาธารณูปโภค |

| ระบบอัตโนมัติของกระบวนการ, I/O หลายตัว | สูง | แผงควบคุม PLC | สถาปัตยกรรมเครือข่าย, ข้อกำหนด HMI |

| มอเตอร์ปรับความเร็วได้ | Moderate | แผง VFD | การลดทอนฮาร์มอนิก, การจัดการความร้อน |

| แสงสว่าง, เต้ารับ, มอเตอร์ขนาดเล็ก | ต่ำ | แผงจ่ายไฟ | ตำแหน่งที่กระจาย, การป้องกันไฟกระชาก |

| การรวมระบบเฉพาะเครื่องจักร | ตัวแปร | แผงควบคุมแบบกำหนดเอง | ข้อจำกัดด้านพื้นที่, ข้อกำหนดเฉพาะทาง |

| การบำรุงรักษาเชิงคาดการณ์, การตรวจสอบระยะไกล | สูง | แผงควบคุมอัจฉริยะ | ความปลอดภัยทางไซเบอร์, โครงสร้างพื้นฐานข้อมูล |

มาตรฐานและข้อกำหนดการปฏิบัติตาม

การออกแบบและการติดตั้งแผงควบคุมต้องเป็นไปตามมาตรฐานที่ทับซ้อนกันหลายมาตรฐานขึ้นอยู่กับเขตอำนาจศาล แอปพลิเคชัน และข้อกำหนดของผู้ใช้ปลายทาง การทำความเข้าใจมาตรฐานเหล่านี้เป็นสิ่งสำคัญสำหรับการระบุระบบที่เป็นไปตามข้อกำหนด.

มาตรฐานอเมริกาเหนือ

UL 508A—มาตรฐานสำหรับแผงควบคุมอุตสาหกรรม—ควบคุมการสร้างแผงควบคุมในสหรัฐอเมริกาและแคนาดา มาตรฐานนี้ระบุข้อกำหนดสำหรับขนาดตัวนำ, การป้องกันกระแสเกิน, การต่อลงดิน, พิกัดกระแสไฟฟ้าลัดวงจร และความสมบูรณ์ของตู้ แผงที่ได้รับการรับรอง UL 508A ได้รับการประเมินโดย Underwriters Laboratories และเป็นไปตามข้อกำหนดเหล่านี้.

NEC Article 409—แผงควบคุมอุตสาหกรรม—กำหนดข้อกำหนดในการติดตั้ง รวมถึงระยะห่างในการทำงาน, วิธีการตัดการเชื่อมต่อ และข้อกำหนดในการทำเครื่องหมาย Article 430 ครอบคลุมวงจรควบคุมมอเตอร์ ในขณะที่ Article 440 กล่าวถึงอุปกรณ์ปรับอากาศและทำความเย็น การปฏิบัติตาม NEC บังคับใช้โดยหน่วยงานท้องถิ่นที่มีเขตอำนาจศาล (AHJs) ผ่านกระบวนการขออนุญาตและการตรวจสอบ.

ระหว่างประเทศมาตรฐาน

IEC 61439-1 และ -2 กำหนดข้อกำหนดสำหรับสวิตช์เกียร์แรงดันต่ำและชุดควบคุมเกียร์ในตลาดสากล มาตรฐานเหล่านี้กำหนดชุดประกอบที่ผ่านการทดสอบประเภท (ทดสอบอย่างสมบูรณ์โดยผู้ผลิตดั้งเดิม) และชุดประกอบที่ผ่านการทดสอบประเภทบางส่วน (โดยใช้ส่วนประกอบที่ผ่านการทดสอบในการกำหนดค่าใหม่) มาตรฐานชุด IEC 60947 ครอบคลุมส่วนประกอบแต่ละชิ้น—เซอร์กิตเบรกเกอร์, คอนแทคเตอร์ และสตาร์ทเตอร์มอเตอร์—ที่ใช้ภายในแผงควบคุม.

IEC 60204-1—ความปลอดภัยของเครื่องจักร: อุปกรณ์ไฟฟ้าของเครื่องจักร—ใช้เฉพาะกับแผงควบคุมที่รวมเข้ากับเครื่องจักร มาตรฐานนี้กล่าวถึงวงจรหยุดฉุกเฉิน, การออกแบบวงจรควบคุม และข้อกำหนดอินเทอร์เฟซผู้ปฏิบัติงานเพื่อให้มั่นใจในความปลอดภัยของเครื่องจักร.

การประสานงานและการเปลี่ยนแปลง

ความพยายามล่าสุดได้ประสานมาตรฐานอเมริกาเหนือและมาตรฐานสากล UL 60947-4-1 แทนที่มาตรฐาน UL 508 ที่เก่ากว่าสำหรับสตาร์ทเตอร์มอเตอร์และคอนแทคเตอร์ โดยสอดคล้องกับ IEC 60947-4-1 การประสานงานนี้ช่วยลดความซับซ้อนในการพัฒนาผลิตภัณฑ์ระดับโลกและลดข้อกำหนดในการทดสอบสำหรับผู้ผลิตที่ให้บริการทั้งสองตลาด อย่างไรก็ตาม ความแตกต่างยังคงอยู่ในแนวทางการติดตั้ง โดยมาตรฐาน NEC และ IEC ใช้แนวทางที่แตกต่างกันในการกำหนดขนาดตัวนำ, การประสานงานการป้องกันกระแสเกิน และพิกัดตู้.

คำถามที่ถูกถามบ่อย

ความแตกต่างหลักระหว่าง MCC และแผงควบคุม PLC คืออะไร?

MCC (Motor Control Center) ทำหน้าที่เป็นสวิตช์ไฟฟ้าและป้องกันมอเตอร์หลายตัวผ่านคอนแทคเตอร์และมอเตอร์สตาร์ทเตอร์ ในขณะที่แผงควบคุม PLC เป็นที่ตั้งของ Programmable Logic Controller ซึ่งดำเนินการตามตรรกะอัตโนมัติและสั่งการให้ MCC เริ่มหรือหยุดมอเตอร์ MCC จัดการการจ่ายพลังงาน ส่วน PLC จัดการตรรกะการควบคุม การติดตั้งที่ทันสมัยจำนวนมากรวมฟังก์ชันทั้งสองเข้าด้วยกันใน MCC อัจฉริยะ ซึ่งรวมพลังงานและการควบคุมไว้ในชุดประกอบเดียว.

ฉันจะกำหนดค่า SCCR ที่ถูกต้องสำหรับแผงควบคุมของฉันได้อย่างไร

พิกัดกระแสไฟลัดวงจร (SCCR) ต้องเท่ากับหรือมากกว่ากระแสไฟผิดพร่องที่จุดติดตั้งแผงควบคุม คำนวณกระแสไฟผิดพร่องโดยใช้ข้อมูลอิมพีแดนซ์ของหม้อแปลงไฟฟ้าของการไฟฟ้า และอิมพีแดนซ์ของตัวนำจากหม้อแปลงไปยังแผงควบคุม SCCR สามารถกำหนดได้โดยใช้วิธีการแบบอนุกรม (โดยใช้การผสมผสานอุปกรณ์ป้องกันต้นทางและปลายทางที่ผ่านการทดสอบ) หรือวิธีการแบบพิกัดเต็ม (ซึ่งแต่ละอุปกรณ์สามารถขัดขวางกระแสไฟผิดพร่องทั้งหมดได้) วิศวกรไฟฟ้าที่มีคุณสมบัติเหมาะสมควรทำการคำนวณเหล่านี้ เนื่องจากข้อผิดพลาดอาจก่อให้เกิดอันตรายต่อความปลอดภัยในชีวิต. อ้างอิง

ฉันควรเลือกใช้ตู้ VFD แทน MCC motor starter แบบมาตรฐานเมื่อใด

เลือกใช้แผง VFD สำหรับการใช้งานที่ต้องการการควบคุมความเร็วแบบแปรผัน หรือเมื่อมอเตอร์ทำงานที่ความเร็วลดลงเป็นเวลานาน โหลดแรงบิดแปรผัน (ปั๊ม, พัดลม) ให้การประหยัดพลังงานสูงสุด โดยทั่วไปคือ 20-50% ในการใช้งานที่มีการไหลแปรผัน การใช้งานที่ความเร็วคงที่ไม่ได้ประโยชน์ด้านพลังงานจาก VFD และอาจสูญเสียพลังงานสุทธิเนื่องจากการสูญเสียจากการแปลง VFD นอกจากนี้ ให้พิจารณา VFD สำหรับการสตาร์ทแบบนุ่มนวลของโหลดที่มีความเฉื่อยสูง เพื่อลดความเค้นทางกลและยืดอายุการใช้งานของอุปกรณ์.

แผงควบคุมของฉันต้องการระดับการป้องกันสิ่งแวดล้อม (NEMA/IP) เท่าใด

โดยทั่วไปห้องไฟฟ้าภายในอาคารที่มีการควบคุมสภาพอากาศ จะต้องการตู้ไฟฟ้ามาตรฐาน NEMA 1 (IP20) สำหรับการติดตั้งภายนอกอาคาร จะต้องการขั้นต่ำ NEMA 3R (IP24) เพื่อป้องกันสภาพอากาศ พื้นที่ที่ต้องมีการล้างทำความสะอาด จะต้องการ NEMA 4X (IP66) พร้อมช่องร้อยสายเคเบิลแบบซีล สถานที่อันตรายจะต้องมีตู้กันระเบิด (Class I Division 1) หรือตู้ที่มีการระบายอากาศ/อัดแรงดันตามมาตรฐาน NFPA 496 สภาพแวดล้อมที่มีฤทธิ์กัดกร่อน อาจต้องการโครงสร้างสแตนเลส โดยไม่คำนึงถึงระดับ NEMA โปรดปรึกษาฝ่ายปฏิบัติการของโรงงาน เพื่อทำความเข้าใจขั้นตอนการทำความสะอาด สภาพแวดล้อม และการสัมผัสสารเคมีใดๆ.

ฉันสามารถใช้ส่วนประกอบ IEC และ NEMA ในแผงควบคุมเดียวกันได้หรือไม่?

ใช่ แต่ต้องให้ความสนใจอย่างรอบคอบกับพิกัดและการประสานงาน ส่วนประกอบ IEC และ NEMA ใช้วิธีการจัดอันดับที่แตกต่างกัน – หมวดหมู่การใช้งาน IEC (AC-3, AC-4) เทียบกับขนาด NEMA (1, 2, 3) ตรวจสอบให้แน่ใจว่าส่วนประกอบทั้งหมดตรงตามพิกัดทางไฟฟ้าที่จำเป็นสำหรับการใช้งานของคุณ สำหรับแผงที่อยู่ในรายการ UL 508A ส่วนประกอบทั้งหมดต้องได้รับการรับรองหรืออยู่ในรายการ UL ผู้ออกแบบแผงต้องตรวจสอบการประสานงานที่เหมาะสมระหว่างอุปกรณ์ป้องกันโดยไม่คำนึงถึงมาตรฐานการจัดอันดับ ผู้ผลิตหลายรายนำเสนอผลิตภัณฑ์ที่ได้รับการจัดอันดับตามมาตรฐาน IEC และ NEMA ซึ่งช่วยลดความยุ่งยากในการระบุ.

ฉันควรจัดสรรพื้นที่เท่าไหร่สำหรับศูนย์ควบคุมมอเตอร์?

ขนาดทางกายภาพของ MCC แตกต่างกันไปตามผู้ผลิต แต่โดยทั่วไปจะมีความลึก 20-30 นิ้ว สูง 90 นิ้ว และกว้าง 20-24 นิ้วต่อส่วนแนวตั้ง การติดตั้งโดยทั่วไปอาจต้องใช้ 4-8 ส่วน (ความกว้าง 80-192 นิ้ว) เพิ่มระยะห่างในการทำงานที่จำเป็นตาม NEC: ขั้นต่ำ 36 นิ้วด้านหน้า MCC, ความกว้าง 30 นิ้วโดยมีศูนย์กลางอยู่ที่อุปกรณ์ และความสูง 78 นิ้ว สำหรับ MCC ที่มีแรงดันไฟฟ้าเกิน 600V ระยะห่างจะเพิ่มขึ้นตามแรงดันไฟฟ้าและกระแสไฟฟ้าลัดวงจรที่ใช้ได้ตามตาราง NEC 110.26(A)(1).

อะไรคือความแตกต่างระหว่าง PCC และแผงจ่ายไฟ?

ศูนย์ควบคุมพลังงาน (PCCs) จัดการการจ่ายกระแสไฟฟ้าสูง (800A-6300A) ในระดับโรงงาน โดยรับพลังงานจากหม้อแปลงของการไฟฟ้าและจ่ายไปยังแผงย่อยหลายแผง แผงจ่ายไฟให้การจ่ายไฟฟ้าระดับวงจร (100A-600A) สำหรับแสงสว่าง เต้ารับ และอุปกรณ์ขนาดเล็ก โดยทั่วไป PCCs จะมีการวัดค่าและการป้องกันวงจรหลักที่ครอบคลุม ในขณะที่แผงจ่ายไฟจะเน้นที่การป้องกันวงจรย่อย มองว่า PCCs เป็นการจ่ายไฟหลัก และแผงจ่ายไฟเป็นการจ่ายไฟรองในลำดับชั้นทางไฟฟ้า.

ฉันต้องการแผงควบคุมแบบกำหนดเอง หรือว่า MCC แบบมาตรฐานจะใช้ได้?

MCCs มาตรฐานเหมาะสำหรับโรงงานที่มีมอเตอร์หลายตัวที่ต้องการการควบคุมแยกอิสระ โดยสามารถติดตั้งรวมศูนย์ในห้องไฟฟ้าได้ เลือกใช้แผงแบบกำหนดเองเมื่อ: (1) ข้อจำกัดด้านพื้นที่ไม่อนุญาตให้ใช้ขนาด MCC มาตรฐาน (2) การรวมส่วนประกอบด้านกำลังและควบคุมอย่างแน่นหนาเป็นสิ่งสำคัญ (3) ข้อกำหนดด้านสภาพแวดล้อมพิเศษเกินกว่าพิกัด NEMA มาตรฐาน หรือ (4) แอปพลิเคชันต้องการวงจรควบคุมมอเตอร์น้อยกว่า 6-8 วงจร ซึ่งแผงแบบกำหนดเองจะประหยัดกว่า MCC ที่เติมบางส่วน.

แผงควบคุมไฟฟ้าต้องการการบำรุงรักษาอะไรบ้าง

การบำรุงรักษาประจำปีควรรวมถึง: การตรวจสอบด้วยสายตาเพื่อหารอยต่อที่หลวมและสัญญาณของความร้อนสูงเกินไป, การถ่ายภาพความร้อน เพื่อตรวจจับจุดร้อนที่บ่งบอกถึงการเชื่อมต่อที่มีความต้านทานสูง, การตรวจสอบการทำงานของระบบระบายอากาศและระบายความร้อนที่เหมาะสม, การทดสอบวงจรหยุดฉุกเฉินและระบบอินเตอร์ล็อคความปลอดภัย และการทำความสะอาดฝุ่นและเศษซาก การตรวจสอบรายไตรมาสก็เพียงพอสำหรับระบบที่สำคัญ บันทึกกิจกรรมการบำรุงรักษาและข้อมูลแนวโน้มทั้งหมดเพื่อเปิดใช้งานการบำรุงรักษาเชิงคาดการณ์ เปลี่ยนส่วนประกอบที่แสดงสัญญาณของการเสื่อมสภาพก่อนที่จะเกิดความล้มเหลว.

แผงควบคุมอัจฉริยะปรับปรุงการดำเนินงานได้อย่างไร

แผงควบคุมอัจฉริยะให้การตรวจสอบแบบเรียลไทม์ของกระแสไฟฟ้า, แรงดันไฟฟ้า, กำลังไฟฟ้า และพารามิเตอร์สถานะของอุปกรณ์ ข้อมูลนี้ช่วยให้สามารถบำรุงรักษาเชิงคาดการณ์ได้ เช่น การตรวจจับการสึกหรอของตลับลูกปืน, การเสื่อมสภาพของฉนวน หรือปัญหาทางกลไก ก่อนที่จะเกิดความเสียหายร้ายแรง การวินิจฉัยจากระยะไกลช่วยลดเวลาในการแก้ไขปัญหาลง 40-60% เมื่อเทียบกับแผงควบคุมแบบเดิม การตรวจสอบพลังงานจะระบุอุปกรณ์ที่ไม่มีประสิทธิภาพและตรวจสอบความถูกต้องของโครงการริเริ่มการประหยัดพลังงาน อย่างไรก็ตาม แผงควบคุมอัจฉริยะต้องการมาตรการรักษาความปลอดภัยทางไซเบอร์และโครงสร้างพื้นฐานข้อมูลที่แข็งแกร่ง เพื่อให้ตระหนักถึงประโยชน์เหล่านี้โดยไม่สร้างช่องโหว่ในการดำเนินงาน.