Wezwanie do przebudzenia za $80 000: Kiedy ciche awarie SPD kosztują więcej niż sprzęt

Farma słoneczna o mocy 5 MW w Arizonie odkryła brutalną prawdę podczas rutynowej kwartalnej inspekcji: ogranicznik przepięć (SPD) w głównej skrzynce połączeniowej uległ awarii sześć miesięcy wcześniej. Wskaźnik wizualny pokazywał kolor czerwony, ale nikt tego nie zauważył – obiekt był bezobsługowy, a harmonogram inspekcji miał luki. W ciągu tych sześciu miesięcy przez system bez ochrony przeszły trzy wyładowania atmosferyczne, stopniowo uszkadzając obwody MPPT falownika. Całkowity koszt wymiany: $82 000 plus dwa tygodnie utraconych przychodów z produkcji.

Taki scenariusz rozgrywa się w instalacjach solarnych i przemysłowych na całym świecie. SPD są zaprojektowane tak, aby ulegać awarii w trybie “bezpiecznym” – pozostają połączone elektrycznie równolegle, dzięki czemu system działa dalej. Jednak ta cicha awaria pozostawia drogi sprzęt całkowicie narażony na kolejne przepięcie. Zanim dojdzie do uszkodzenia, jest już za późno.

Zdalna sygnalizacja SPD eliminuje ten martwy punkt. Nie jest to opcjonalny monitoring dla farm słonecznych na dużą skalę i obiektów przemysłowych – to niezbędna infrastruktura, która chroni inwestycje kapitałowe. Ten przewodnik wyjaśnia technologię, obliczenia ROI i strategie wdrażania, które każdy kierownik obiektu i wykonawca EPC w branży solarnej musi zrozumieć.

Co to jest zdalna sygnalizacja SPD?

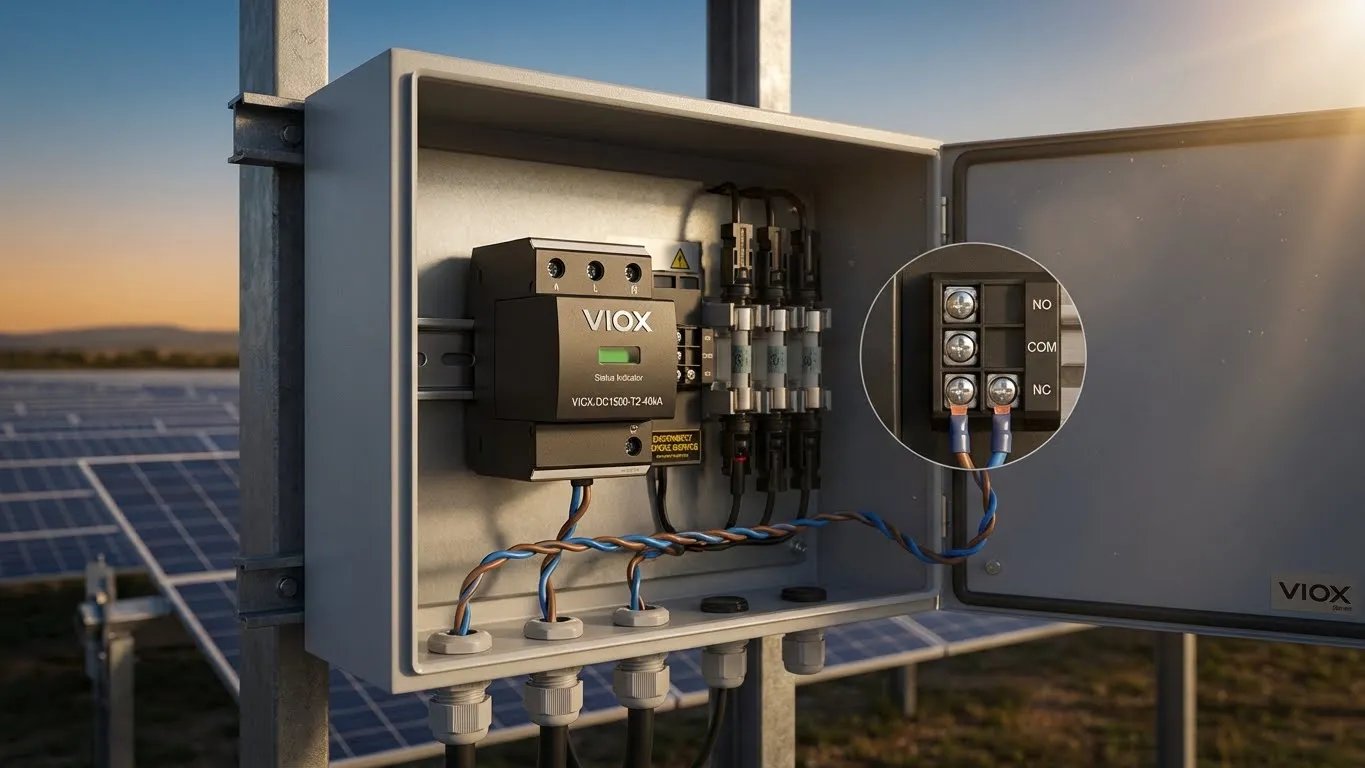

Zdalna sygnalizacja SPD to wbudowany system alarmowy, który w czasie rzeczywistym przekazuje platformom monitorującym stan operacyjny ograniczników przepięć. W swojej istocie wykorzystuje przekaźnik bezpotencjałowy (konfiguracja Form C), który automatycznie zmienia stan, gdy moduły ochronne SPD ulegną awarii lub osiągną koniec okresu eksploatacji.

Podstawy techniczne

Zdalny styk sygnalizacyjny składa się z trzech zacisków:

- NO (Normalnie Otwarty): Obwód otwarty podczas normalnej pracy SPD; zamyka się, gdy SPD ulegnie awarii

- COM (Wspólny): Wspólny zacisk odniesienia dla obwodów NO i NC

- NC (Normalnie Zamknięty): Obwód zamknięty podczas normalnej pracy; otwiera się, gdy SPD ulegnie awarii

Stan normalnej pracy:

- Zaciski NO-COM: Otwarte (brak ciągłości)

- Zaciski NC-COM: Zamknięte (ciągłość obecna)

Stan awarii:

- Zaciski NO-COM: Zamknięte (sygnał alarmowy aktywny)

- Zaciski NC-COM: Otwarte (obwód nadzorczy przerwany)

Gdy wewnętrzny wyłącznik termiczny SPD zadziała lub elementy warystorowe ulegną degradacji poza granice operacyjne, wewnętrzny przełącznik mechaniczny lub elektroniczny odwraca stany tych styków. Ta zmiana stanu jest przekazywana bezpośrednio do systemów SCADA, systemów zarządzania budynkiem (BMS) lub programowalnych sterowników logicznych (PLC), wyzwalając natychmiastowe alarmy dla zespołów konserwacyjnych.

Zarówno norma IEC 61643-11 (normy ochrony przeciwprzepięciowej AC), jak i IEC 61643-31 (ochrona przeciwprzepięciowa DC dla systemów fotowoltaicznych) odnoszą się do możliwości zdalnej sygnalizacji jako zalecanych funkcji dla zastosowań w infrastrukturze krytycznej. Chociaż zdalna sygnalizacja nie jest obowiązkowa we wszystkich jurysdykcjach, jest coraz częściej określana w projektach solarnych na skalę przemysłową i obiektach przemysłowych, gdzie koszty przestojów uzasadniają inwestycję.

Jak działa zdalna sygnalizacja: Architektura techniczna

Zrozumienie całej ścieżki sygnału od SPD do sterowni zapewnia niezawodne wdrożenie i możliwość rozwiązywania problemów.

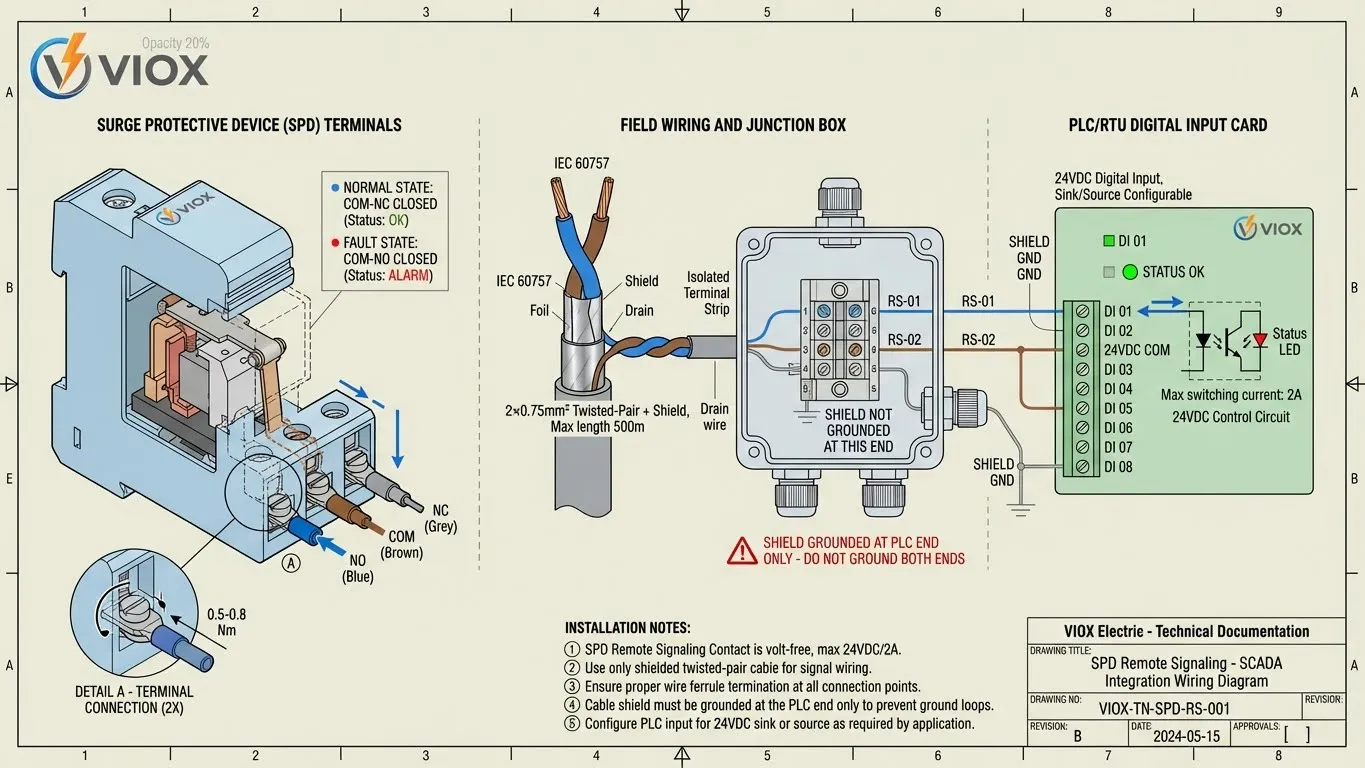

Typy styków i okablowanie

Inżynierowie muszą wybierać między konfiguracjami NO i NC w oparciu o wymagania logiki bezpieczeństwa:

Konfiguracja normalnie otwarta (NO):

- Przypadek użycia: Systemy alarmowe w przypadku awarii, w których zamknięty styk = wykryto problem

- Zalety: Brak ciągłego poboru prądu; odpowiednie do paneli alarmowych zasilanych bateryjnie

- Okablowanie: Zaciski NO i COM podłączone do wejścia cyfrowego PLC lub wejścia panelu alarmowego

- Typowe napięcie: Obwód sterowania 24 VDC (niektóre systemy obsługują do 250 VAC/DC)

Konfiguracja normalnie zamknięta (NC):

- Przypadek użycia: Obwody nadzorcze wymagające ciągłej weryfikacji integralności sygnału

- Zalety: Wykrywa zarówno awarię SPD, jak i awarie okablowania/połączeń (przerwany przewód = alarm)

- Okablowanie: Zaciski NC i COM połączone szeregowo z nadzorowanym obwodem

- Zastosowania: Obiekty krytyczne (centra danych, szpitale), w których integralność przewodów ma znaczenie

Większość integracji SCADA wykorzystuje styki NO, ponieważ są one zgodne ze standardową logiką alarmową: zamknięty styk = stan błędu. Jednak obiekty o wysokiej niezawodności często wdrażają obwody nadzorcze NC, które w sposób ciągły weryfikują zarówno stan SPD, jak i integralność całego okablowania między urządzeniem polowym a systemem sterowania.

Typowe metody integracji:

- Bezpośrednie połączenie z cyfrowymi wejściami PLC (logika źródła/odbiornika 24 VDC)

- Moduły przekaźnikowe do konwersji napięcia/poziomu logicznego

- Zdalne jednostki terminalowe (RTU) do agregacji wielopunktowej

- Oddzielne panele alarmowe z indywidualnymi wskaźnikami LED dla każdego SPD

Punkty integracji

Nowoczesna zdalna sygnalizacja SPD integruje się z wieloma przemysłowymi platformami sterowania:

Systemy SCADA:

- Schneider Electric EcoStruxure: Integracja Modbus RTU/TCP za pośrednictwem bramek RTU

- Siemens SICAM / DIGSI: Komunikacja IEC 61850 GOOSE dla środowisk stacji elektroenergetycznych

- Kontrolery automatyki w czasie rzeczywistym (RTAC) SEL: Bezpośrednie mapowanie cyfrowych wejść/wyjść dla farm słonecznych

- Platformy o otwartym protokole: DNP3, OPC-UA dla integracji niezależnej od dostawcy

Systemy zarządzania budynkiem (BMS):

- Integracja BACnet dla budynków komercyjnych i dużych instalacji solarnych na dachach

- Priorytetyzacja alarmów w ramach istniejących hierarchii sterowania HVAC/oświetleniem

- Integracja z zarządzaniem zleceniami pracy w celu automatycznego wysyłania konserwacji

Samodzielne rozwiązania alarmowe:

- Panele sygnalizacyjne ze wskaźnikami wizualnymi/dźwiękowymi dla mniejszych obiektów (50 kW–500 kW)

- Bramki SMS/e-mail z łącznością komórkową dla zdalnych lokalizacji bezobsługowych

- Platformy IoT oparte na chmurze z powiadomieniami aplikacji mobilnych

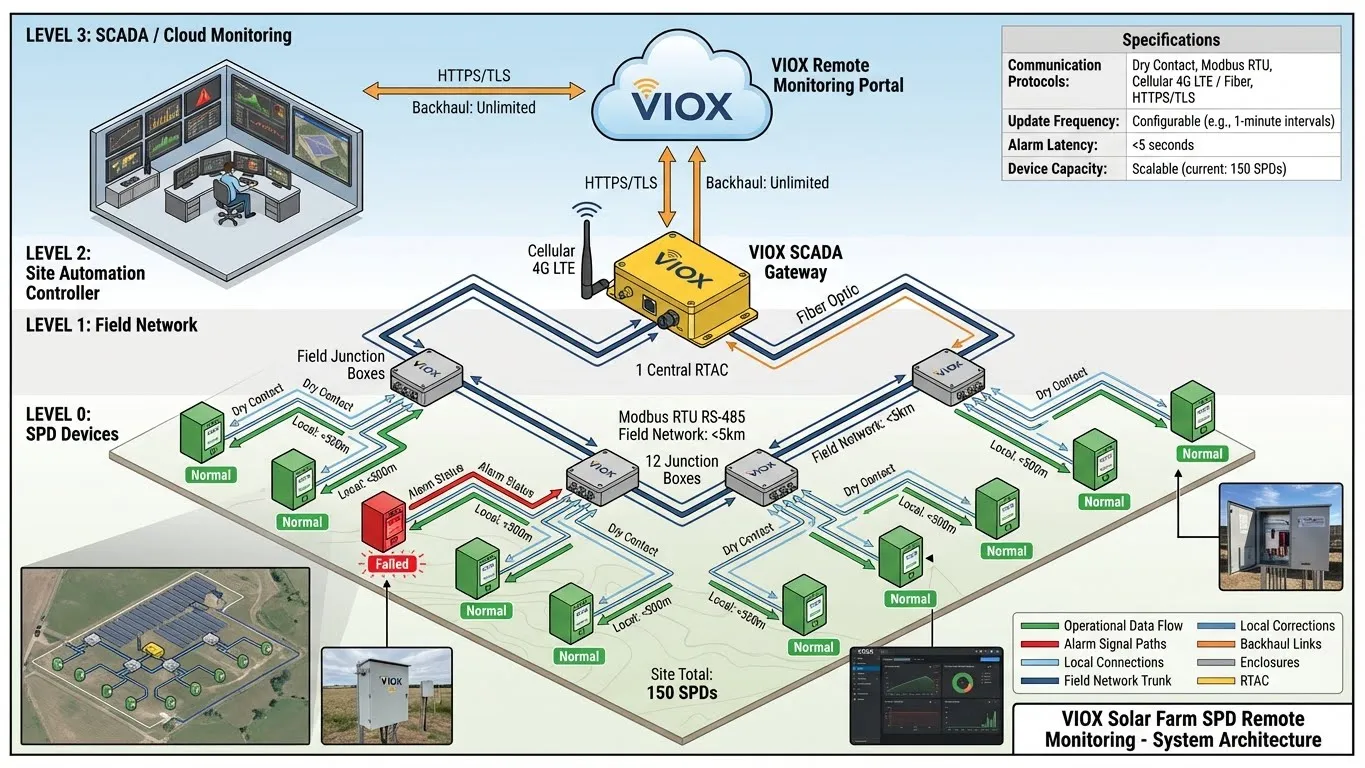

Typowa farma słoneczna na skalę przemysłową może mieć 50–200+ SPD rozmieszczonych w skrzynkach połączeniowych, z których każdy ma zdalną sygnalizację podłączoną do centralnego RTAC. RTAC agreguje wszystkie stany alarmowe, rejestruje zdarzenia awarii i wysyła skonsolidowane alerty do centrum operacyjnego za pośrednictwem światłowodu lub łącza komórkowego. Ta architektura umożliwia jednemu technikowi O&M monitorowanie tysięcy punktów ochrony w wielu lokalizacjach z jednej sterowni.

Dlaczego zdalny monitoring jest krytyczny dla instalacji solarnych i przemysłowych

Propozycja wartości zdalnej sygnalizacji SPD staje się oczywista, gdy przeanalizujesz tryby awarii, logistykę inspekcji i ekonomię przestojów.

Problem “Cichego Zabójcy”

Ograniczniki przepięć (SPD) są projektowane z krytyczną funkcją bezpieczeństwa: gdy ulegną awarii, odłączają się od obwodu za pomocą środków termicznych lub mechanicznych, ale pozostają fizycznie zainstalowane i elektrycznie odizolowane. Ta równoległa architektura połączeń oznacza, że falownik solarny, PLC lub przemysłowy system sterowania nadal działają normalnie – nie zauważysz żadnej natychmiastowej zmiany wydajności.

Niebezpieczna jest następująca sytuacja:

- Uszkodzony SPD nie zapewnia żadnej ochrony przed przepięciami

- System działa normalnie do następnego zdarzenia przejściowego

- Uderzenie pioruna lub przepięcie łączeniowe wchodzi do niechronionego obwodu

- Skok napięcia dociera do wrażliwej elektroniki (falowniki, PLC, kontrolery MPPT)

- Uszkodzenia sprzętu wahają się od drobnych awarii płytek drukowanych po całkowitą wymianę falownika

Dane z rzeczywistych przypadków od dostawców usług O&M dla instalacji solarnych pokazują, że nie monitorowane awarie SPD prowadzą do wtórnych uszkodzeń sprzętu w około 40-60% przypadków, gdy znaczące przepięcia występują w ciągu 6 miesięcy od końca żywotności SPD. Awaria SPD za 150 USD staje się wymianą falownika za 75 000 USD, ponieważ nikt nie wiedział, że ochrona zniknęła.

Problem ten jest szczególnie dotkliwy w zastosowaniach solarnych, ponieważ ochrona przeciwprzepięciowa DC różni się zasadniczo od systemów AC – łuki DC trudniej jest ugasić, a panele fotowoltaiczne generują ciągłą energię nawet w warunkach awarii, co czyni niechronione przepięcia bardziej destrukcyjnymi.

Wyzwania związane z inspekcją ręczną

W przypadku farm słonecznych na skalę przemysłową, obejmujących 50-500+ akrów z 100-200 skrzynkami połączeniowymi, ręczna inspekcja SPD napotyka na przeszkody logistyczne nie do pokonania:

Wyzwania związane ze skalą:

- Farma słoneczna o mocy 100 MW może mieć 150+ pojedynczych SPD na całym terenie

- Czas inspekcji pieszej: 4-6 godzin na technika tylko dla kontroli wizualnych

- Wiele skrzynek połączeniowych zlokalizowanych w trudnym terenie lub wymagających dostępu za pomocą podnośnika

- Kwartalny harmonogram inspekcji oznacza 48-72 godziny pracy rocznie na lokalizację

Obiekty przemysłowe stają przed innymi, ale równie poważnymi wyzwaniami:

- SPD często montowane w pomieszczeniach elektrycznych, na dachach lub w strefach zagrożonych wybuchem, wymagających protokołów bezpieczeństwa

- Harmonogramy produkcji 24/7 ograniczają okna konserwacyjne

- Inspekcja wizualna wymaga odłączenia zasilania panelu w wielu jurysdykcjach (koszt przestoju)

- Fałszywe poczucie bezpieczeństwa: wskaźnik wizualny może być zasłonięty przez kurz, kondensację lub pogorszenie stanu etykiety

Ekonomia pracy:

- Koszt pracy elektryka: 75-150 USD/godzinę, w tym świadczenia i koszty pojazdu

- Roczny koszt inspekcji dla farmy słonecznej o mocy 100 MW: 15 000-25 000 USD

- Koszt alternatywny: godziny pracy inspektora można by wykorzystać na działania generujące przychody

- Implikacje ubezpieczeniowe: niewystarczająca częstotliwość inspekcji może unieważnić gwarancje na sprzęt

ROI zdalnego monitoringu

Uzasadnienie finansowe dla zdalnej sygnalizacji SPD staje się przekonujące, gdy modelujesz prawdopodobieństwo awarii w odniesieniu do kosztów wymiany sprzętu:

Przykład obliczenia kosztów i korzyści (farma słoneczna o mocy 100 MW):

| Pozycja | Bez zdalnej sygnalizacji | Ze zdalną sygnalizacją |

|---|---|---|

| Początkowy koszt SPD (150 sztuk) | 22 500 USD (150 USD/sztuka) | 30 000 USD (200 USD/sztuka) |

| Roczna praca związana z inspekcją | 20 000 USD (wizyty kwartalne) | 3 000 USD (tylko roczna walidacja) |

| Średni czas między awariami (MTBF) zdarzenia wtórnego uszkodzenia | 1 falownik co 2-3 lata | Prawie zero (natychmiastowa wymiana) |

| Średni koszt wymiany falownika | 85 000 USD za zdarzenie | 0 USD (utrzymana ochrona) |

| Roczny koszt skorygowany o ryzyko | $28,000-$42,000 | $3,000 |

| Całkowity koszt w ciągu 5 lat | $140,000-$210,000 | $45,000 |

Dodatkowe korzyści nieujęte w bezpośrednich obliczeniach kosztów:

- Zredukowany czas przestoju: Awaria falownika często wymaga 2-4 tygodni czasu realizacji na części zamienne; zapobieżenie jednej awarii oszczędza 200-400 MWh utraconej generacji (20 000-40 000 USD przy 0,10 USD/kWh)

- Ochrona gwarancyjna: Wielu producentów falowników unieważnia gwarancje, jeśli obiekt nie może udowodnić, że utrzymywana była odpowiednia ochrona przeciwprzepięciowa

- Składki ubezpieczeniowe: Niektórzy ubezpieczyciele oferują obniżone składki dla lokalizacji z kompleksowym monitoringiem

- Konserwacja predykcyjna: Zdalna sygnalizacja zapewnia dane o znaczniku czasu awarii, umożliwiając analizę wzorców przepięć i trendów degradacji sprzętu

W przypadku obiektów przemysłowych, gdzie pojedyncze wyłączenie linii produkcyjnej kosztuje 50 000-500 000 USD dziennie, ROI staje się jeszcze bardziej dramatyczny. Zakład produkujący farmaceutyki lub fabryka półprzewodników może uzasadnić zdalny monitoring SPD na podstawie jednego zapobiegniętego zdarzenia przestoju.

Kluczowy wniosek: Zdalna sygnalizacja SPD zmniejsza częstotliwość wizyt na miejscu o 60-80% jednocześnie eliminując 90%+ ryzyka wtórnych uszkodzeń sprzętu z powodu niewykrytych awarii SPD. Przyrostowy koszt 50-200 USD na SPD zwraca się w ciągu 6-18 miesięcy w większości zastosowań komercyjnych i przemysłowych.

Zastosowania, w których zdalna sygnalizacja jest niezbędna

Chociaż każdy obiekt z ochroną przeciwprzepięciową korzysta z monitorowania stanu, w niektórych zastosowaniach zdalna sygnalizacja jest nie tylko cenna, ale i operacyjnie obowiązkowa:

Farmy słoneczne na skalę przemysłową (500 kW+)

Dlaczego to jest krytyczne:

- Lokalizacja obejmuje setki akrów z urządzeniami rozmieszczonymi na trudnym terenie

- Standardem jest praca bezzałogowa (jeden zespół O&M obsługuje 5-10 lokalizacji)

- Każdy centralny falownik chroni sprzęt o mocy 150K-500K

- Straty produkcyjne z powodu nieplanowanych przestojów: 2 000-10 000 dziennie na MW

Typowa implementacja:

- Ograniczniki przepięć DC w każdej skrzynce łączeniowej stringów (50-200 sztuk na lokalizację)

- Ograniczniki przepięć AC na wyjściach falowników i po stronie wtórnej transformatorów średniego napięcia

- Styki zdalne podłączone do RTAC lub koncentratora PLC za pomocą skrętki polowej

- Światłowodowe lub komórkowe łącze zwrotne do zdalnego centrum operacyjnego

- Integracja z istniejącym systemem SCADA monitorującym wydajność falownika i dane meteorologiczne

Ograniczniki przepięć VIOX 1500V DC, zaprojektowane do zastosowań na skalę przemysłową, standardowo zawierają moduły wymieniane podczas pracy i zdalną sygnalizację, umożliwiając zespołom konserwacyjnym natychmiastową reakcję po uruchomieniu alarmów.

Komercyjne instalacje solarne na dachach (50kW-500kW)

Dlaczego to jest krytyczne:

- Dostęp do dachu wymaga podnośnika lub procedur pracy w przestrzeniach zamkniętych

- Częstotliwość kontroli wizualnych ograniczona polityką dostępu do budynku

- Najemcy/właściciele budynków rzadko mają personel techniczny do sprawdzania wskaźników stanu

- Wymagania dotyczące szybkiego wyłączania oznaczają więcej rozproszonych punktów ochrony

Typowa implementacja:

- Kompaktowe ograniczniki przepięć AC/DC w pobliżu falowników dachowych

- Zdalna sygnalizacja zintegrowana z systemem BMS budynku za pośrednictwem protokołu BACnet

- Alerty e-mail/SMS do dostawcy usług konserwacji instalacji solarnej w przypadku wystąpienia awarii

- Zmniejszone ryzyko ubezpieczeniowe dzięki udokumentowanemu monitorowaniu ochrony

W przypadku instalacji komercyjnych, w których skrzynki łączeniowe instalacji solarnej znajdują się na dachach 15-60 metrów nad ziemią, zdalna sygnalizacja eliminuje potrzebę comiesięcznego wynajmu dźwigu tylko w celu sprawdzenia stanu ogranicznika przepięć.

Zakłady Produkcji Przemysłowej

Dlaczego to jest krytyczne:

- Harmonogramy produkcji 24/7 z kosztami przestojów wynoszącymi 10K-500K na godzinę

- Krytyczne sterowniki PLC kontroli procesów wymagają ciągłej ochrony

- Pomieszczenia elektryczne często znajdują się w sklasyfikowanych obszarach niebezpiecznych, wymagających specjalnych procedur dostępu

- Systemy jakości wymagają udokumentowanych dowodów stanu urządzeń zabezpieczających

Typowa implementacja:

- Ograniczniki przepięć AC typu 1+2 na wejściu zasilania i w panelach rozdzielczych

- Ograniczniki przepięć typu 2 chroniące centra sterowania silnikami i wrażliwą aparaturę pomiarową

- Integracja przewodowa z infrastrukturą PLC/SCADA w całym zakładzie

- Zlecenia pracy konserwacyjnej generowane automatycznie po uruchomieniu alarmów

- Miesięczne raporty o stanie dla dokumentacji zgodności z ISO 9001 / IATF 16949

Obiekty wykorzystujące scentralizowane systemy falownikowe do wytwarzania energii słonecznej na miejscu integrują monitorowanie ograniczników przepięć z istniejącą architekturą automatyki zakładowej.

Wieże telekomunikacyjne i zdalne stacje bazowe

Dlaczego to jest krytyczne:

- Lokalizacje znajdujące się na odległych obszarach o wysokiej częstotliwości występowania wyładowań atmosferycznych

- Praca bezzałogowa z ograniczonymi wizytami konserwacyjnymi (miesięcznie lub kwartalnie)

- Pojedyncze zdarzenie przepięciowe może wyłączyć komunikację obsługującą tysiące klientów

- Umowy o gwarantowanym poziomie usług (SLA) z surowymi karami za przedłużające się przestoje

Typowa implementacja:

- Ograniczniki przepięć DC na dystrybucji zasilania -48VDC do urządzeń radiowych

- Ograniczniki przepięć AC na wejściu zasilania z sieci

- Zdalne monitorowanie za pośrednictwem komórkowego połączenia danych M2M

- Integracja z systemami zarządzania alarmami centrum operacji sieciowych (NOC)

Oczyszczalnie ścieków i przepompownie

Dlaczego to jest krytyczne:

- Obiekty często zlokalizowane na odległych obszarach narażonych na wyładowania atmosferyczne

- Systemy pomp sterowane przez VFD są bardzo podatne na uszkodzenia spowodowane przepięciami

- Przepisy dotyczące ochrony środowiska wymagają ciągłej pracy (niedopuszczalny jest odpływ nieoczyszczony)

- Systemy SCADA monitorują zdalne lokalizacje — stan ogranicznika przepięć naturalnie się integruje

Typowa implementacja:

- Ograniczniki przepięć typu 1 na wejściu zasilania ze zdalną sygnalizacją

- Ograniczniki przepięć typu 2 chroniące VFD, PLC i aparaturę pomiarową

- Integracja z platformami SCADA dla gospodarki wodnej/ściekowej (zazwyczaj DNP3 lub Modbus)

- Eskalacja alarmów do personelu konserwacyjnego pod telefonem za pośrednictwem automatycznych połączeń telefonicznych

Centra danych (obiekty Tier III/IV)

Dlaczego to jest krytyczne:

- Wymagania dotyczące czasu sprawności na poziomie 99,99% lub wyższym wymagają kompleksowego monitorowania

- Infrastruktura zasilania stanowi miliony inwestycji kapitałowych

- Zdarzenia przepięciowe mogą zagrozić systemom podtrzymywania bateryjnego (VRLA/Li-ion)

- Zgodność z przepisami (PCI-DSS, HIPAA) wymaga udokumentowanych środków ochrony

Typowa implementacja:

- Wielostopniowa ochrona przed przepięciami ze zdalnym monitorowaniem na każdym poziomie

- Integracja z platformami DCIM (Data Center Infrastructure Management)

- Pulpit nawigacyjny w czasie rzeczywistym pokazujący stan ochrony dla wszystkich krytycznych obwodów

- Zautomatyzowane systemy zgłoszeń generują zlecenia pracy konserwacyjnej natychmiast po wykryciu awarii

Rozwiązania zdalnej sygnalizacji ograniczników przepięć VIOX

VIOX Electric produkuje kompleksowe rozwiązania ochrony przed przepięciami ze zintegrowanymi możliwościami zdalnego monitorowania, zaprojektowane specjalnie do zastosowań solarnych i przemysłowych. Nasza linia produktów obejmuje pełne spektrum wymagań instalacyjnych, od modernizacji budynków mieszkalnych po farmy słoneczne na skalę przemysłową.

Seria ograniczników przepięć DC (aplikacje solarne)

Ogranicznik przepięć VIOX DC-1000V typu 2:

- Znamionowe napięcie: 1000VDC ciągłe napięcie robocze

- Zdolność wyładowcza: 40kA (8/20μs) na biegun

- Zastosowania: Przydomowe i komercyjne instalacje solarne na dachu (falowniki stringowe do 500kW)

- Sygnalizacja zdalna: Opcjonalny styk Form C, znamionowe 24-250VAC/DC

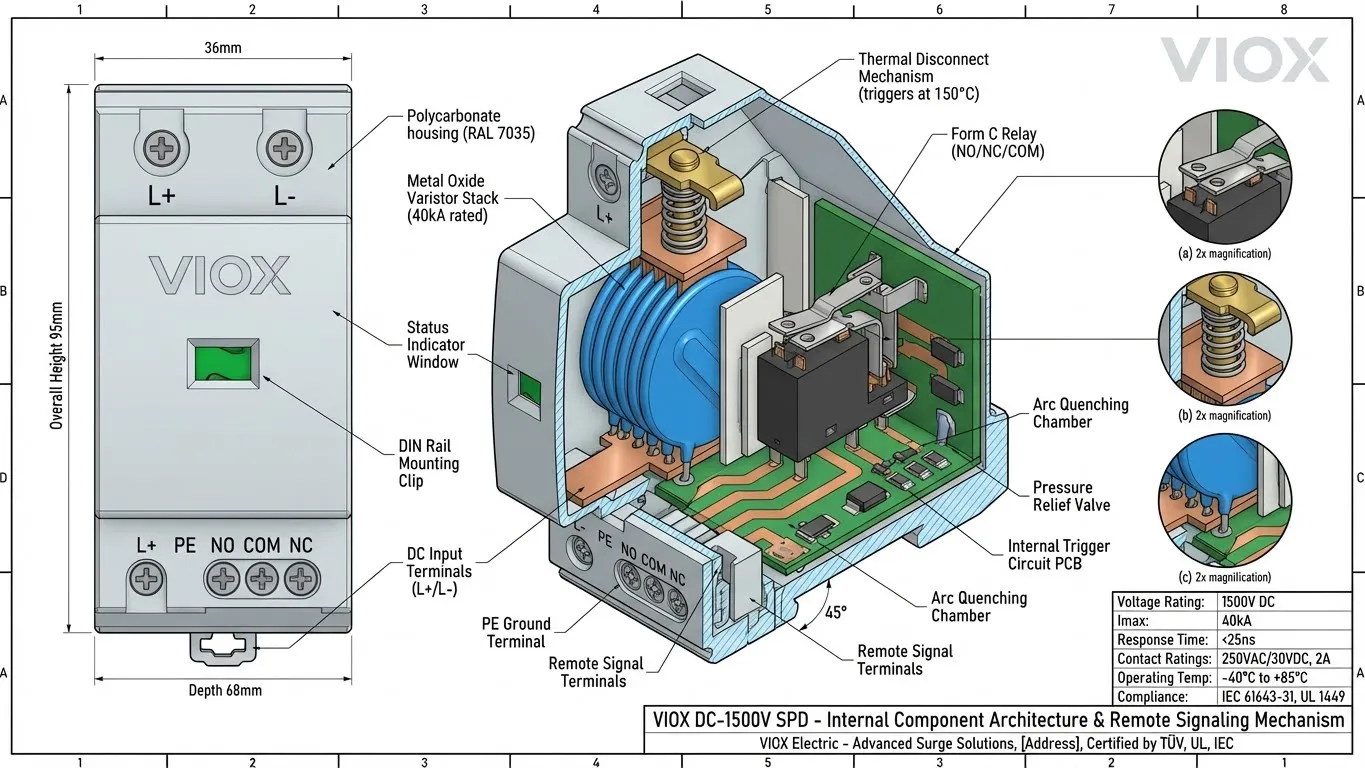

VIOX DC-1500V Ogranicznik przepięć Typu 1+2:

- Znamionowe napięcie: 1500VDC ciągłe napięcie robocze (systemy wielkoskalowe)

- Zdolność wyładowcza: 60kA (8/20μs) na biegun

- Modułowa konstrukcja typu hot-swap umożliwiająca wymianę wkładów bez przestojów

- Sygnalizacja zdalna: Standardowa funkcja z wstępnie okablowanymi przewodami listwa zaciskowa

- Zgodność: IEC 61643-31, UL 1449 4th Edition, certyfikat TÜV

Seria AC SPD (Przyłącze sieciowe i przemysłowe)

VIOX AC Ogranicznik Kombinowany Typu 1+2:

- Znamionowe napięcia: 230/400VAC (konfiguracje jedno- i trójfazowe)

- Zdolność wyładowcza: 50kA/biegun (Typ 1), 40kA/biegun (Typ 2)

- Zastosowania: Ochrona wejścia zasilania, panele rozdzielcze, centra sterowania silnikami

- Sygnalizacja zdalna: Styk Form C o obciążalności 5A@250VAC rezystancyjne

Kluczowe Cechy Technologiczne

Podwójny System Weryfikacji:

Każdy ogranicznik przepięć VIOX łączy wizualną sygnalizację stanu (okienko zielone/czerwone) ze zdalnymi stykami sygnalizacyjnymi. Ta redundancja zapewnia operatorom możliwość weryfikacji stanu ochrony zarówno na miejscu podczas uruchomienia, jak i w sposób ciągły za pośrednictwem SCADA podczas pracy. Wskaźnik wizualny zapewnia natychmiastową weryfikację podczas procedur konserwacyjnych, a zdalne styki zapewniają automatyczne monitorowanie 24/7.

Wstępnie Okablowane Bloki Zaciskowe:

Nasze zaciski zdalnej sygnalizacji ograniczników przepięć są dostarczane z wyraźnie oznaczonymi zaciskami śrubowymi (NO, COM, NC) i zintegrowanym odciążeniem naprężeń. Ten znormalizowany interfejs skraca czas instalacji o 40% w porównaniu z zakończeniem przewodów po instalacji i praktycznie eliminuje błędy okablowania w terenie. Zaciski akceptują przewody o przekroju od 0,75 mm² do 2,5 mm² z tulejkami lub bez.

Konstrukcja Wkładu Wymienialnego Podczas Pracy (Hot-Swap):

W przypadku zastosowań na skalę przemysłową, gdzie przestoje muszą być minimalizowane, ograniczniki przepięć VIOX DC-1500V są wyposażone w moduły ochronne typu plug-in, które można wymieniać bez przerywania obwodów DC. Styk zdalnej sygnalizacji pozostaje funkcjonalny podczas wymiany modułu, zapewniając ciągłe monitorowanie stanu podczas całej procedury konserwacyjnej. Ta konstrukcja umożliwia skrócenie czasu wymiany do poniżej 5 minut w porównaniu z 30-60 minutami w przypadku tradycyjnej wymiany SPD wymagającej odłączenia obwodu.

Zgodność i Certyfikacja:

- IEC 61643-11 (systemy AC) i IEC 61643-31 (systemy fotowoltaiczne DC)

- UL 1449 4th Edition (rynki Ameryki Północnej)

- Certyfikat produktu TÜV (rynki europejskie)

- Obudowy o stopniu ochrony IP65 do instalacji w zewnętrznych skrzynkach połączeniowych

- Zakres temperatur pracy: od -40°C do +85°C do zastosowań w ekstremalnych warunkach klimatycznych

Wsparcie Integracji

VIOX zapewnia kompleksowe wsparcie techniczne w zakresie integracji z SCADA:

- Mapy rejestrów Modbus RTU do bezpośredniej integracji z PLC

- Definicje obiektów BACnet dla platform BMS

- Przykładowy kod drabinkowy dla popularnych marek PLC (Allen-Bradley, Siemens, Schneider)

- Szczegółowe schematy połączeń dla opcji konfiguracji NO/NC

- Zdalne wsparcie uruchomieniowe za pośrednictwem wideokonferencji dla dużych wdrożeń

Aby uzyskać pełne specyfikacje i informacje dotyczące zamawiania, odwiedź naszą stronę produktu SPD.

Tabela Porównawcza: Z Sygnalizacją Zdalną vs. Bez Sygnalizacji Zdalnej

Poniższa tabela przedstawia ilościowe różnice operacyjne między tradycyjnym ręcznym monitorowaniem SPD a nowoczesną infrastrukturą sygnalizacji zdalnej:

| Parametr | Bez zdalnej sygnalizacji | Ze zdalną sygnalizacją |

|---|---|---|

| Koszt Początkowy (na SPD) | $150-$250 | 200-350 USD (+50-100 USD dopłaty) |

| Czas wykrywania | Dni do miesięcy (do następnej zaplanowanej inspekcji) | Natychmiastowy (<5 sekund od zdarzenia awarii) |

| Częstotliwość inspekcji | Miesięczne do kwartalnych wizyt na miejscu | Roczna walidacja + ciągłe automatyczne monitorowanie |

| Koszt Pracy (100 SPD, rocznie) | 15 000-25 000 USD (kwartalne kontrole ręczne) | 2 000-4 000 USD (tylko roczna walidacja systemu) |

| Ryzyko Uszkodzenia Wyposażenia Dodatkowego | Wysokie (40-60% prawdopodobieństwa, jeśli przepięcie wystąpi przed wykryciem) | Prawie zerowe (<5% ryzyka resztkowego z powodu awarii systemu alarmowego) |

| Średni Czas Naprawy (MTTR) | 7-30 dni (opóźnienie w wykryciu + pozyskanie części) | 1-3 dni (natychmiastowe powiadomienie umożliwia wcześniejsze zamówienie części) |

| Odpowiednie Rozmiary Obiektów | <50kW (gdzie częste kontrole ręczne są wykonalne) | Dowolny rozmiar; niezbędne dla instalacji >500kW |

| Wpływ przestoju | Potencjalne tygodnie niechronionej pracy | Minuty do godzin (alarm do wysłania technika) |

| Dokumentacja Zgodności | Ręczne dzienniki, podatne na luki | Automatyczne dzienniki zdarzeń z sygnaturą czasową, ścieżka audytu |

| Integracja z Systemami Utrzymania Ruchu | Ręczne tworzenie zleceń pracy po inspekcji | Automatyczne generowanie zleceń pracy poprzez integrację SCADA/CMMS |

| Eskalacja alarmów | Nie dotyczy | Wielopoziomowa (e-mail → SMS → połączenie telefoniczne) w zależności od priorytetu |

| Trendy historyczne | Ograniczone (ręczne zapisy) | Kompleksowe (wzorce awarii, analiza MTBF, korelacja zdarzeń przepięciowych) |

| Korzyści z ubezpieczenia/gwarancji | Standardowe pokrycie | Potencjalne obniżki składek; dowód ochrony gwarancyjnej |

| Poziom zgodności | Spełnia minimalne wymagania kodeksu | Przekracza standardy; demonstruje proaktywne zarządzanie ryzykiem |

| Zalecane dla | Instalacje solarne w budynkach mieszkalnych (<10kW), łatwo dostępne lokalizacje | Instalacje solarne komercyjne (>50kW), obiekty przemysłowe, odległe lokalizacje, infrastruktura krytyczna |

Kluczowy wniosek: Typowy okres zwrotu z inwestycji w zdalną sygnalizację SPD wynosi 6-18 miesięcy dla instalacji komercyjnych i 3-12 miesięcy dla instalacji przemysłowych lub na skalę przemysłową, uwzględniając obniżone koszty pracy i zapobieganie uszkodzeniom sprzętu.

Najlepsze praktyki instalacji

Prawidłowe wdrożenie zdalnej sygnalizacji SPD wymaga uwzględnienia zarówno szczegółów elektrycznych, jak i uruchomieniowych:

Wytyczne dotyczące instalacji elektrycznej

- Bliskość chronionego sprzętu

- Montować SPD w odległości do 1 metra od chronionego sprzętu, gdy tylko jest to możliwe

- Minimalizuje to długość przewodów, zmniejszając indukcyjność i poprawiając skuteczność ograniczania przepięć

- W przypadku solarnych skrzynek połączeniowych, SPD montuje się Szyna DIN obok bezpieczników DC i rozłączników

- Specyfikacja kabla sygnałowego zdalnego

- Używać kabla ekranowanego typu twisted-pair (minimum 0.75mm²/18AWG)

- Ekran zapewnia ochronę przed zakłóceniami elektromagnetycznymi (EMI) w środowiskach o wysokim poziomie zakłóceń

- Maksymalna zalecana długość kabla: 500 metrów dla systemów 24VDC (uwzględnienie spadku napięcia)

- Dla dłuższych odcinków używać wzmocnienia przekaźnikowego w pośrednich punktach połączeń

- Metodologia uziemienia ekranu

- Uziemić ekran kabla TYLKO NA JEDNYM KOŃCU – zazwyczaj na końcu odbiornika PLC/SCADA

- Uziemienie obu końców tworzy pętlę uziemienia, która może indukować szumy lub uszkodzić sprzęt podczas zdarzeń wzrostu potencjału ziemi

- Używać izolowanego przewodu odprowadzającego ekran, przymocować do uziemienia obudowy PLC za pomocą dedykowanego zacisku

- Udokumentować punkt uziemienia ekranu w dokumentacji powykonawczej

- Odciążenie naprężeń i zarządzanie kablami

- Zainstalować dławiki kablowe lub złącza odciążające naprężenia na wszystkich wejściach obudowy

- Zachować minimalny promień gięcia (10× średnica kabla), aby zapobiec uszkodzeniu ekranu

- Prowadzić kable sygnałowe oddzielnie od przewodów wysokoprądowych (zachować odstęp 150 mm, gdzie to możliwe)

- Używać opasek kablowych w odstępach 300 mm dla wsparcia mechanicznego

Uruchomienie i testowanie

- Weryfikacja styków przed uruchomieniem

- Przed podłączeniem do SCADA/PLC, zweryfikować stany styków za pomocą multimetru cyfrowego:

- NO-COM: Nieskończony opór (obwód otwarty) w stanie normalnym

- NC-COM: <1Ω oporu (obwód zamknięty) w stanie normalnym

- Zasymulować stan awarii (jeśli SPD zawiera przycisk testowy) i zweryfikować odwrócenie styków

- Sprawdzić, czy nie występują sporadyczne połączenia, delikatnie poruszając przewodami – opór powinien pozostać stabilny

- Przed podłączeniem do SCADA/PLC, zweryfikować stany styków za pomocą multimetru cyfrowego:

- Testowanie integracji SCADA

- Zaprogramować PLC z poprawną logiką wejść (konfiguracja NO vs NC)

- Przetestować propagację alarmu: zasymulować awarię SPD i zweryfikować, czy alarm pojawia się w HMI SCADA w zdefiniowanym czasie opóźnienia (zazwyczaj <10 sekund)

- Zweryfikować konfigurację poziomu priorytetu alarmu (WYSOKI dla krytycznego sprzętu, ŚREDNI dla redundantnych punktów ochrony)

- Przetestować sekwencję eskalacji: alerty e-mail, powiadomienia SMS, funkcja automatycznego wybierania numeru

- Udokumentować nazwy tagów PLC i tekst alarmu w dokumentacji systemu

- Wymagania dotyczące dokumentacji

- Utworzyć schemat jednokreskowy pokazujący wszystkie lokalizacje SPD, numery tagów urządzeń i przypisania wejść SCADA

- Oznaczyć każdy SPD identyfikatorem specyficznym dla lokalizacji, pasującym do tagu SCADA (np. “CB-12-SPD-DC1”)

- Udokumentować wybór konfiguracji NO/NC w elektrycznej dokumentacji powykonawczej (kluczowe dla przyszłej konserwacji)

- Dołączyć specyfikacje styków zdalnych w instrukcji O&M dla referencji wykonawcy konserwacji

- Wykonać zdjęcie końcowej instalacji pokazujące połączenia zacisków dla przyszłego odniesienia podczas rozwiązywania problemów

Bieżąca konserwacja

- Procedury reagowania na alarmy

- Ustanowić standardową procedurę operacyjną (SOP) dla reagowania na alarmy:

- Natychmiastowe potwierdzenie w SCADA (w ciągu 1 godziny)

- Wizyta na miejscu zaplanowana w ciągu 24 godzin dla systemów krytycznych, 72 godzin dla systemów niekrytycznych

- Zamówienie części z wyprzedzeniem na podstawie modelu SPD zidentyfikowanego w alarmie

- Śledzenie metryk odpowiedzi na alarm (czas od alarmu do wysłania, czas od wysłania do naprawy) w celu ciągłego doskonalenia

- Ustanowić standardową procedurę operacyjną (SOP) dla reagowania na alarmy:

- Roczna walidacja systemu

- Przeprowadzanie corocznych testów kompleksowych: symulacja awarii SPD na urządzeniu, weryfikacja alarmu w SCADA

- Sprawdzanie integralności kabli za pomocą testu rezystancji izolacji (minimum 10MΩ przy 500VDC)

- Weryfikacja, czy parametry styków nie uległy pogorszeniu (rezystancja nadal <1Ω dla NC w stanie normalnym)

- Aktualizacja oprogramowania systemu SCADA i weryfikacja, czy logika alarmów pozostaje funkcjonalna po aktualizacjach

- Integracja z CMMS

- Powiązanie zdarzeń alarmowych SPD ze zleceniami konserwacji w skomputeryzowanym systemie zarządzania konserwacją (CMMS)

- Automatyczne generowanie zadań konserwacji prewencyjnej, gdy SPD zbliżają się do typowej żywotności (zwykle 5-10 lat w zależności od obciążenia udarowego)

- Śledzenie zapasów części zamiennych na podstawie wskaźników awaryjności (magazynowanie zamiennych SPD dla rocznego wskaźnika awaryjności 5%)

W przypadku obiektów wdrażających systemy szybkiego wyłączania, koordynacja testowania alarmów SPD z testowaniem funkcji szybkiego wyłączania w celu zminimalizowania zakłóceń na miejscu.

Najczęstsze błędy, których należy unikać

Doświadczenie terenowe z tysięcy instalacji ujawnia powtarzające się błędy, które zagrażają niezawodności zdalnej sygnalizacji:

1. Błędy konfiguracji styków (NO vs NC)

W czym problem:

Inżynierowie specyfikują lub podłączają styki NO (normalnie otwarte), gdy system SCADA oczekuje logiki NC (normalnie zamknięte), lub odwrotnie. Powoduje to ciągłe fałszywe alarmy lub całkowity brak wykrywania rzeczywistych awarii SPD.

Dlaczego tak się dzieje:

- Niespójna terminologia: niektórzy producenci różnie oznaczają wyjście “alarmowe”

- Istniejąca logika SCADA zaprojektowana dla przeciwnego typu styków

- Brak komunikacji między elektrykiem a integratorem sterowania

Rozwiązanie:

- Przejrzyj logikę alarmów SCADA PRZED zakupem - określ typ styków SPD, aby pasował do istniejącej infrastruktury

- Jeśli niezgodność zostanie wykryta po dostawie, użyj zewnętrznego przekaźnika do inwersji styków, zamiast próbować modyfikacji w terenie

- Podczas uruchomienia przetestuj zarówno stan normalny, jak i awaryjny, aby zweryfikować poprawne działanie alarmu

- Udokumentuj rzeczywistą konfigurację styków (NO vs NC) w dokumentacji powykonawczej, a nie tylko w ogólnych specyfikacjach producenta

2. Pomijanie testów uruchomieniowych

W czym problem:

Wykonawcy kończą instalację, weryfikują ciągłość, ale nigdy nie symulują rzeczywistej awarii SPD, aby potwierdzić kompleksową funkcjonalność alarmu. Kilka miesięcy później występuje rzeczywista awaria SPD bez alarmu, a dochodzenie ujawnia, że sygnał zdalny nigdy nie został prawidłowo podłączony do wejścia SCADA.

Dlaczego tak się dzieje:

- Presja na ukończenie projektu zgodnie z harmonogramem

- Założenie, że jeśli testy ciągłości okablowania przejdą pomyślnie, system musi działać

- Brak przycisku testowego w niektórych modelach SPD (wymagający metod symulacji)

Rozwiązanie:

- Uwzględnij obowiązkowy test uruchomieniowy w specyfikacji projektu: “Wykonawca zasymuluje stan awarii SPD i zademonstruje widoczność alarmu w SCADA HMI”

- W przypadku SPD bez przycisków testowych, na krótko odłącz element termiczny lub użyj procedury testowej zatwierdzonej przez producenta

- Udokumentuj wyniki testu uruchomieniowego z oznaczonymi czasem zrzutami ekranu pokazującymi alarm w SCADA

- Traktuj ten test z taką samą wagą, jak uruchomienie szybkiego wyłączania - jest to system powiązany z bezpieczeństwem życia

3. Ignorowanie sygnałów alarmowych

W czym problem:

Infrastruktura monitoringu działa idealnie, ale procedury reagowania na alarm nie są ustalone lub egzekwowane. Awaria SPD generuje alarmy, które pozostają niepotwierdzone przez tygodnie, aż do wystąpienia wtórnych uszkodzeń sprzętu.

Dlaczego tak się dzieje:

- Zespół operacyjny przytłoczony uciążliwymi alarmami z innych systemów

- Brak jasnej odpowiedzialności (czyja odpowiedzialność za reakcję?)

- Założenie, że kontrola wizualna może poczekać do następnej zaplanowanej konserwacji

- Brak komunikacji pilności: “To tylko urządzenie zabezpieczające, system nadal działa”

Rozwiązanie:

- Ustal jasne procedury eskalacji alarmów z określonymi ramami czasowymi reakcji

- Skonfiguruj różne poziomy priorytetów: KRYTYCZNY dla SPD chroniących sprzęt o wysokiej wartości, OSTRZEŻENIE dla redundantnej ochrony

- Zintegruj alarmy SPD z systemami zleceń konserwacji - automatyczne generowanie zgłoszeń

- Śledź kluczowe wskaźniki wydajności (KPI): czas od alarmu do potwierdzenia, czas od alarmu do naprawy

- Edukuj personel operacyjny: “Awaria SPD oznacza, że Twój falownik $150K jest teraz niechroniony - traktuj to jak alarm pożarowy, a nie ostrzeżenie o niedomkniętych drzwiach”

4. Zbyt mały lub nieprawidłowy kabel

W czym problem:

Używanie standardowego kabla sygnałowego bez ekranowania lub przewodów o zbyt małym przekroju dla długich odcinków kabli, co powoduje sprzężenie zakłóceń elektromagnetycznych (EMI) lub nadmierny spadek napięcia, który powoduje sporadyczne działanie alarmu.

Dlaczego tak się dzieje:

- Optymalizacja kosztów: kabel ekranowany kosztuje 2-3 razy więcej niż nieekranowany

- Brak świadomości na temat EMI w farmach słonecznych (obwody DC, szumy przełączania falownika, pobliskie uderzenia piorunów)

- Używanie zapasowego kabla z innych zastosowań bez weryfikacji specyfikacji

Rozwiązanie:

- Zawsze określaj skrętkę ekranowaną do zdalnej sygnalizacji SPD (minimum 0,75 mm²/18AWG)

- Oblicz spadek napięcia dla odcinków kabli >100 metrów (szczególnie ważne dla systemów 24VDC)

- Dla odcinków >500 metrów, użyj pośredniego wzmocnienia przekaźnika lub napięcia sterującego 48VDC

- Zainstaluj kabel w oddzielnej rurze od przewodów zasilających, zachowaj odstęp 150 mm, gdzie konieczne jest równoległe prowadzenie

- Prawidłowo uziemiaj ekran TYLKO NA JEDNYM KOŃCU, aby zapobiec problemom z pętlą uziemienia

5. Brak dokumentacji

W czym problem:

Trzy lata po instalacji uruchamia się alarm SPD. Elektryk konserwacji nie może ustalić, która fizyczna skrzynka łączeniowa odpowiada “SPD-CB-47” w alarmie SCADA. Rysunki obiektu nie pokazują konfiguracji styków. Rozwiązywanie problemów zajmuje 8 godzin zamiast 30 minut.

Dlaczego tak się dzieje:

- Dokumentacja powykonawcza nie jest aktualizowana, gdy występują zmiany w terenie

- Ogólne etykiety (“SPD-1”, “SPD-2”), które nie odpowiadają fizycznej lokalizacji

- Konfiguracja styków (NO vs NC) uważana za “standardową” i nie rejestrowana

- Oryginalny integrator systemu nie jest już dostępny do wsparcia

Rozwiązanie:

- Utwórz kompleksową dokumentację powykonawczą, w tym:

- Mapa obiektu z zaznaczonymi wszystkimi lokalizacjami SPD

- Unikalne tagi urządzeń pasujące zarówno do etykiet fizycznych, jak i bazy danych tagów SCADA

- Konfiguracja styków wyraźnie określona (NO lub NC) dla każdego urządzenia

- Schematy prowadzenia kabli wskazujące lokalizacje puszek połączeniowych

- Program PLC z komentarzami wyjaśniającymi logikę alarmów

- Używaj odpornych na warunki atmosferyczne etykiet na skrzynkach połączeniowych, dokładnie odpowiadających nazwom tagów SCADA

- Dołącz zdjęcia do instrukcji obsługi i konserwacji (O&M) pokazujące połączenia zacisków i lokalizacje urządzeń

- Przechowuj elektroniczne kopie w wielu lokalizacjach (szafa z dokumentami na miejscu, kopia zapasowa w chmurze, archiwum wykonawcy O&M)

Pojedyncze punkty awarii w ścieżce alarmowej

W czym problem:

Wszystkie zdalne sygnały SPD są podłączone do jednej karty wejściowej PLC. W przypadku awarii tej karty, monitorowanie całego obiektu zostaje wyłączone bez wskazania, że sam system monitorowania jest uszkodzony.

Dlaczego tak się dzieje:

- Dążenie do minimalizacji kosztów poprzez skoncentrowanie wszystkich wejść/wyjść na jednym module sprzętowym

- Brak planowania redundancji w architekturze systemu sterowania

- Założenie, że sprzęt PLC jest w 100% niezawodny

Rozwiązanie:

- Rozdziel krytyczne sygnały SPD na wiele kart wejściowych PLC lub oddzielne moduły RTU

- Wdróż nadzorcze monitorowanie samego systemu alarmowego (sygnały heartbeat, timery watchdog)

- Używaj konfiguracji styków NC tam, gdzie krytyczne jest monitorowanie fail-safe – przerwany przewód = alarm

- Rozważ redundantne ścieżki monitorowania dla obiektów o krytycznym znaczeniu: podstawowy SCADA plus niezależna bramka SMS

- Testuj integralność systemu alarmowego kwartalnie, wymuszając alarmy testowe z reprezentatywnych SPD

Pytania i odpowiedzi

Co oznacza “styk beznapięciowy” w zdalnej sygnalizacji SPD?

Styk beznapięciowy to styk przełącznika, który sam w sobie nie przenosi napięcia ani prądu – jest to po prostu obwód otwarty lub zamknięty dostarczany przez SPD. System monitorowania (SCADA/PLC) dostarcza napięcie i odczytuje stan styku. Ta izolacja zapobiega zakłóceniom elektrycznym między obwodem ochrony przeciwprzepięciowej a systemem sterowania i pozwala na integrację tego samego SPD z różnymi napięciami sterującymi (24VDC, 48VDC, 120VAC, itp.) bez modyfikacji. Termin “beznapięciowy” odróżnia go od “styków napięciowych”, które przenoszą własne napięcie zasilania.

Czy mogę doposażyć istniejące SPD w zdalną sygnalizację?

To zależy od modelu SPD. Niektórzy producenci oferują wtykowe moduły zdalnej sygnalizacji, które można doposażyć w istniejące obudowy SPD – wymagają one instalacji w terenie i zazwyczaj kosztują 80-150 USD za moduł plus robocizna. Jednak wiele konstrukcji SPD nie obsługuje doposażenia, ponieważ mechanizm przekaźnika musi być zintegrowany z wewnętrznym odłącznikiem termicznym. W takich przypadkach konieczna jest całkowita wymiana SPD. W przypadku dużych instalacji, gdzie doposażenie nie jest możliwe, rozważ instalację zdalnej sygnalizacji w strategicznych lokalizacjach SPD (główne wejście zasilania, sprzęt o wysokiej wartości) zamiast natychmiastowej wymiany wszystkich urządzeń. Przyszłe wymiany po zakończeniu żywotności mogą określać modele ze zdalną sygnalizacją.

Jaka jest różnica między stykami NO i NC?

Styki NO (normalnie otwarte) są w stanie otwartym (nieskończona rezystancja) podczas normalnej pracy SPD i zamykają się (zwarcie), gdy SPD ulegnie awarii – to generuje sygnał alarmowy. Styki NC (normalnie zamknięte) są zamknięte podczas normalnej pracy i otwierają się, gdy SPD ulegnie awarii – to przerywa obwód nadzorczy, wyzwalając alarm. Wybór zależy od logiki systemu sterowania i wymagań bezpieczeństwa. Styki NO są prostsze i bardziej powszechne w systemach alarmowych. Styki NC zapewniają wyższą niezawodność, ponieważ wykrywają również awarie okablowania (przerwany przewód = alarm), co czyni je preferowanymi dla obiektów o krytycznym znaczeniu. Niektóre systemy używają obu: NO do raportowania alarmów, NC do monitorowania nadzorczego.

Jaki jest maksymalny dopuszczalny dystans dla kabla sygnałowego zdalnego sterowania?

Maksymalna odległość zależy od napięcia sterującego i dopuszczalnego spadku napięcia. Dla systemów 24VDC wykorzystujących przewód 0.75mm² (18AWG), praktyczna maksymalna odległość wynosi 500 metrów przy prądzie styków przekaźnika 2A (co powoduje spadek napięcia około 2.4V, akceptowalny dla większości sterowników PLC). Dla większych odległości: (1) Użyj większych przekrojów przewodów (1.5mm²/16AWG wydłuża zasięg do 1000m), (2) Zwiększ napięcie sterujące do 48VDC (podwaja odległość przy takim samym spadku napięcia), (3) Zainstaluj pośrednie wzmacniacze przekaźnikowe w odstępach co 500m, lub (4) Użyj rozwiązań światłowodowych lub bezprzewodowych (patrz następne pytanie). Zawsze utrzymuj konstrukcję z ekranowaną skrętką niezależnie od odległości, aby zminimalizować podatność na zakłócenia elektromagnetyczne (EMI).

Czy potrzebuję zdalnej sygnalizacji dla ograniczników przepięć w instalacjach domowych?

W przypadku instalacji domowych o mocy poniżej 10 kW zdalna sygnalizacja zazwyczaj nie jest uzasadniona ekonomicznie, chyba że dom jest położony na odludziu/jest domem wakacyjnym lub stanowi część monitorowanego systemu inteligentnego domu. Domowe SPD są łatwo dostępne (garaż, tablica elektryczna w piwnicy), co umożliwia praktyczne, comiesięczne kontrole wzrokowe. Jednak zdalna sygnalizacja zwiększa wartość w przypadku: (1) Integracji z inteligentnym domem klasy premium, gdzie właściciele domów otrzymują powiadomienia za pośrednictwem aplikacji, (2) Umów leasingu/PPA na energię słoneczną, gdzie dostawca usług O&M zarządza zdalnie wieloma lokalizacjami mieszkalnymi, (3) Wymogów ubezpieczeniowych dla domów o wysokiej wartości w obszarach narażonych na wyładowania atmosferyczne. Technologia działa identycznie w każdej skali – decyzja ma charakter wyłącznie ekonomiczny i opiera się na porównaniu kosztów pracy związanych z monitorowaniem z premią za zdalną sygnalizację.

Co się stanie w przypadku awarii obwodu alarmowego?

To zależy od konfiguracji styków. W przypadku styków NO (normalnie otwartych), awaria obwodu alarmowego (przerwany przewód, awaria karty wejściowej PLC) wygląda identycznie jak normalna praca – system pokazuje “brak alarmu”, podczas gdy w rzeczywistości monitorowanie jest uszkodzone. Dlatego obwody nadzorcze NC (normalnie zamknięte) są preferowane dla obiektów o krytycznym znaczeniu: każda awaria w ścieżce alarmowej (przerwany przewód, awaria przekaźnika, awaria wejścia PLC) wyzwala alarm, ostrzegając operatorów o konieczności sprawdzenia systemu. Najlepsza praktyka dla zastosowań o wysokiej niezawodności: używaj styków NC z regularnymi testami nadzorczymi (kwartalne wymuszone testy alarmowe) lub wdróż redundantne monitorowanie (podstawowy SCADA + niezależna bramka SMS). Dokumentuj testowanie systemu alarmowego w dziennikach konserwacji w celach zgodności i ubezpieczeniowych.

Czy zdalna sygnalizacja może współpracować z systemami bezprzewodowymi?

Tak, rozwiązania bezprzewodowe są coraz powszechniejsze w zastosowaniach modernizacyjnych lub w miejscach, gdzie instalacja rur osłonowych jest nieopłacalna. Opcje implementacji obejmują: (1) Bezprzewodowe moduły I/O: zasilane bateryjnie lub energią słoneczną transmitery podłączają się do bezpotencjałowych styków SPD i komunikują się za pośrednictwem LoRaWAN, Zigbee lub protokołów własnościowych do centralnego odbiornika/bramy (zasięg: 1-10 km w zależności od protokołu), (2) Komórkowe urządzenia IoT: modemy 4G LTE-M lub NB-IoT podłączają się do styków SPD i wysyłają alerty za pośrednictwem SMS lub chmurowego API (wymaga zasięgu sieci komórkowej i planu taryfowego, zazwyczaj 1-15 USD/miesiąc na urządzenie), (3) Sieci mesh Bluetooth: odpowiednie dla krótszych odległości (<300 m) z wieloma węzłami SPD tworzącymi samonaprawiającą się sieć mesh. Bezprzewodowość zwiększa koszty (150-400 USD na węzeł SPD) i wprowadza wymagania dotyczące konserwacji baterii, ale eliminuje koszty wykopów/rur osłonowych. Najbardziej opłacalne w projektach modernizacyjnych lub instalacjach na trudnym terenie, gdzie prowadzenie rur osłonowych jest niepraktyczne.

Wniosek: Zdalna sygnalizacja jako niezbędna infrastruktura

Zdalna sygnalizacja SPD przekształca ochronę przeciwprzepięciową z pasywnego środka bezpieczeństwa typu “zainstaluj i miej nadzieję” w aktywnie zarządzany element infrastruktury. W przypadku komercyjnych i przemysłowych instalacji solarnych zwrot z inwestycji jest niezaprzeczalny: inwestycja rzędu 50-200 USD na SPD zapobiega uszkodzeniom sprzętu kosztującym dziesiątki tysięcy, jednocześnie zmniejszając nakład pracy na inspekcje o 60-80%. Technologia integruje się bezproblemowo z istniejącymi platformami SCADA i BMS, zapewniając natychmiastowe powiadomienie o awarii ochrony – różnica między wymianą SPD za 200 USD a katastrofą falownika za 80 000 USD.

Wraz ze wzrostem skali i geograficznego rozproszenia instalacji solarnych i przemysłowych, zdalne monitorowanie przechodzi z opcjonalnej aktualizacji w operacyjną konieczność. Pytanie nie brzmi, czy wdrożyć zdalną sygnalizację SPD, ale jak szybko można doposażyć istniejące obiekty i ustandaryzować ją w nowych instalacjach.

Gotowy do wdrożenia zdalnej sygnalizacji SPD w swoim obiekcie? Skontaktuj się z zespołem technicznym VIOX Electric, aby uzyskać zalecenia dotyczące konkretnej lokalizacji, wsparcie w integracji SCADA i pomoc w specyfikacji. Nasi inżynierowie zapewniają bezpłatne przeglądy projektów systemów dla projektów powyżej 500 kW. Odwiedź viox.com/spd lub skontaktuj się z naszym portalem wsparcia technicznego, aby uzyskać natychmiastową pomoc.

VIOX Electric: Projektowanie niezawodnych rozwiązań ochrony przeciwprzepięciowej dla zastosowań solarnych i przemysłowych od 2008 roku. Produkcja z certyfikatem ISO 9001, certyfikacja produktów TÜV, kompleksowe wsparcie techniczne.