Co musisz wiedzieć o elektrycznych panelach sterowania

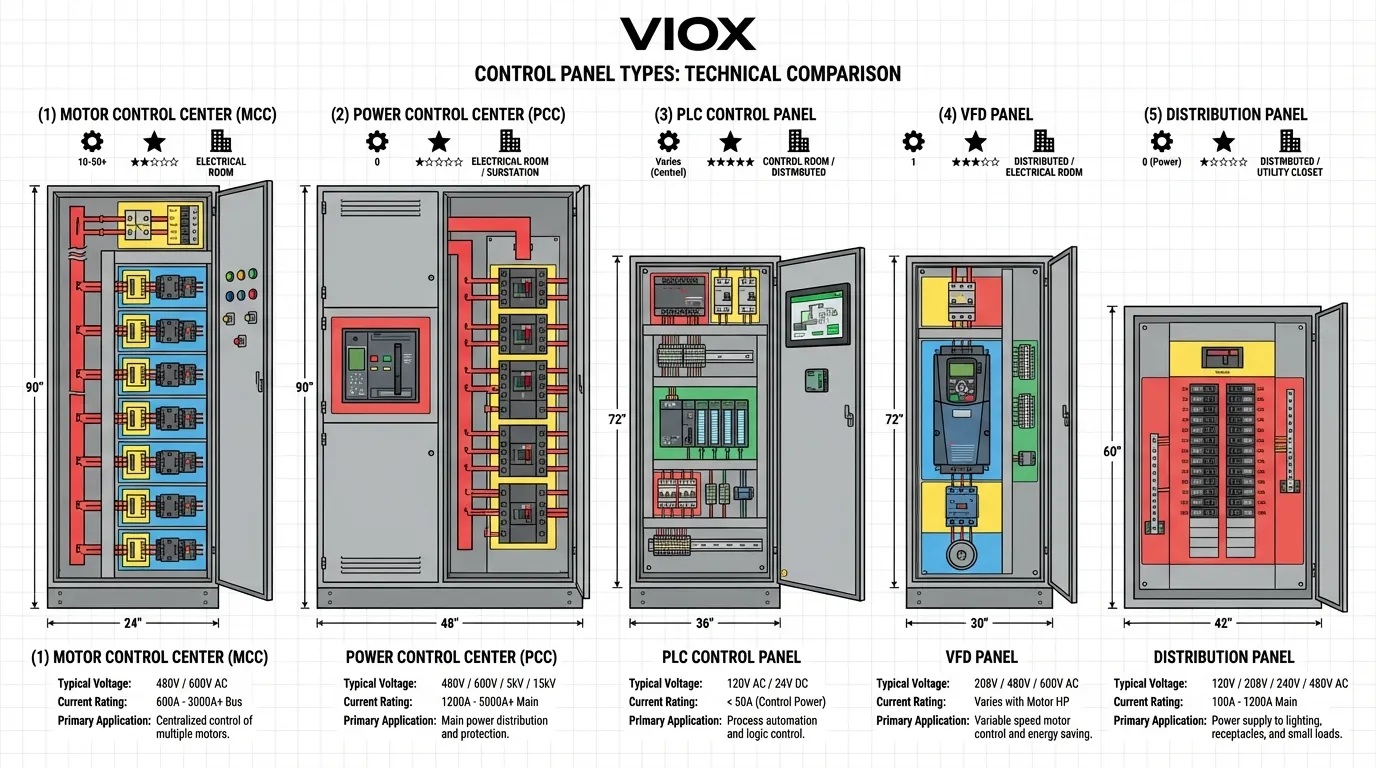

Elektryczne panele sterowania są centralnym układem nerwowym operacji przemysłowych, mieszczącym krytyczne komponenty, które dystrybuują energię, chronią sprzęt i automatyzują procesy. Od centrów sterowania silnikami (MCC) zarządzających dziesiątkami silników po zaawansowane obudowy PLC orkiestrujące złożone sekwencje automatyzacji, wybór odpowiedniego typu panelu bezpośrednio wpływa na efektywność operacyjną, zgodność z zasadami bezpieczeństwa i długoterminowe koszty utrzymania. Ten przewodnik analizuje siedem podstawowych typów paneli sterowania — MCC, PCC, PLC, VFD, panele dystrybucyjne, niestandardowe panele sterowania i inteligentne zintegrowane systemy — ze specyfikacjami technicznymi, kryteriami zastosowania i ramami wyboru opartymi na normach IEC 60947, UL 508A i NEC Artykuł 409.

Kluczowe wnioski

- Centra sterowania silnikami (MCC) centralizują sterowanie wieloma silnikami poprzez modułowe konstrukcje kasetowe, idealne dla obiektów z ponad 10 silnikami wymagającymi skoordynowanej pracy

- Centra Sterowania Mocą (PCC) obsługują dystrybucję prądu o wysokim natężeniu (800A-6300A) i służą jako główny interfejs zasilania między zasilaniem z sieci a obciążeniami obiektu

- Panele sterowania PLC mieszczą programowalne sterowniki logiczne i moduły I/O do automatyzacji procesów, wymagające starannego rozważenia ocen środowiskowych i protokołów komunikacyjnych

- Panele VFD zapewniają energooszczędną kontrolę prędkości silnika z potencjalnymi oszczędnościami energii rzędu 20-50% w zastosowaniach ze zmiennym momentem obrotowym

- Kryteria wyboru muszą równoważyć specyfikacje elektryczne (napięcie, prąd, SCCR), czynniki środowiskowe (stopień ochrony IP, temperatura), wymagania dotyczące automatyzacji i zgodność z normami UL 508A lub IEC 61439

- Inteligentne panele sterowania integrują łączność IoT i możliwości predykcyjnego utrzymania ruchu, reprezentując ewolucję w kierunku środowisk produkcyjnych Przemysłu 4.0

Zrozumienie podstaw elektrycznych paneli sterowania

Elektryczny panel sterowania to zaprojektowany zespół, który mieści komponenty elektryczne —wyłączniki, styczniki, przekaźniki, PLC i urządzenia monitorujące — wewnątrz ochronnej obudowy. Panele te pełnią trzy podstawowe funkcje: dystrybucję energii do podłączonych obciążeń, ochronę sprzętu poprzez wykrywanie przeciążeń i zwarć oraz sterowanie procesami poprzez ręczną lub automatyczną logikę przełączania.

Nowoczesne obiekty przemysłowe zazwyczaj wdrażają wiele typów paneli w hierarchicznej architekturze. Centrum Sterowania Mocą odbiera energię z sieci i dystrybuuje ją do podrzędnych Centrów Sterowania Silnikami, które z kolei zasilają poszczególne maszyny lub obszary procesowe. Panele PLC współpracują z tymi systemami zasilania, aby zapewnić nadzorcze sterowanie i możliwości akwizycji danych (SCADA). cytat

W praktyce rozróżnienie między typami paneli często się zaciera. Pojedyncza obudowa może łączyć funkcjonalność MCC ze zintegrowanymi VFD i sterowaniem PLC, tworząc system hybrydowy zoptymalizowany pod kątem konkretnych zastosowań. Zrozumienie podstawowych cech każdego typu panelu umożliwia inżynierom specyfikowanie systemów, które równoważą funkcjonalność, koszt i przyszłą rozbudowę.

Centra Sterowania Silnikami (MCC): Scentralizowane Zarządzanie Silnikami

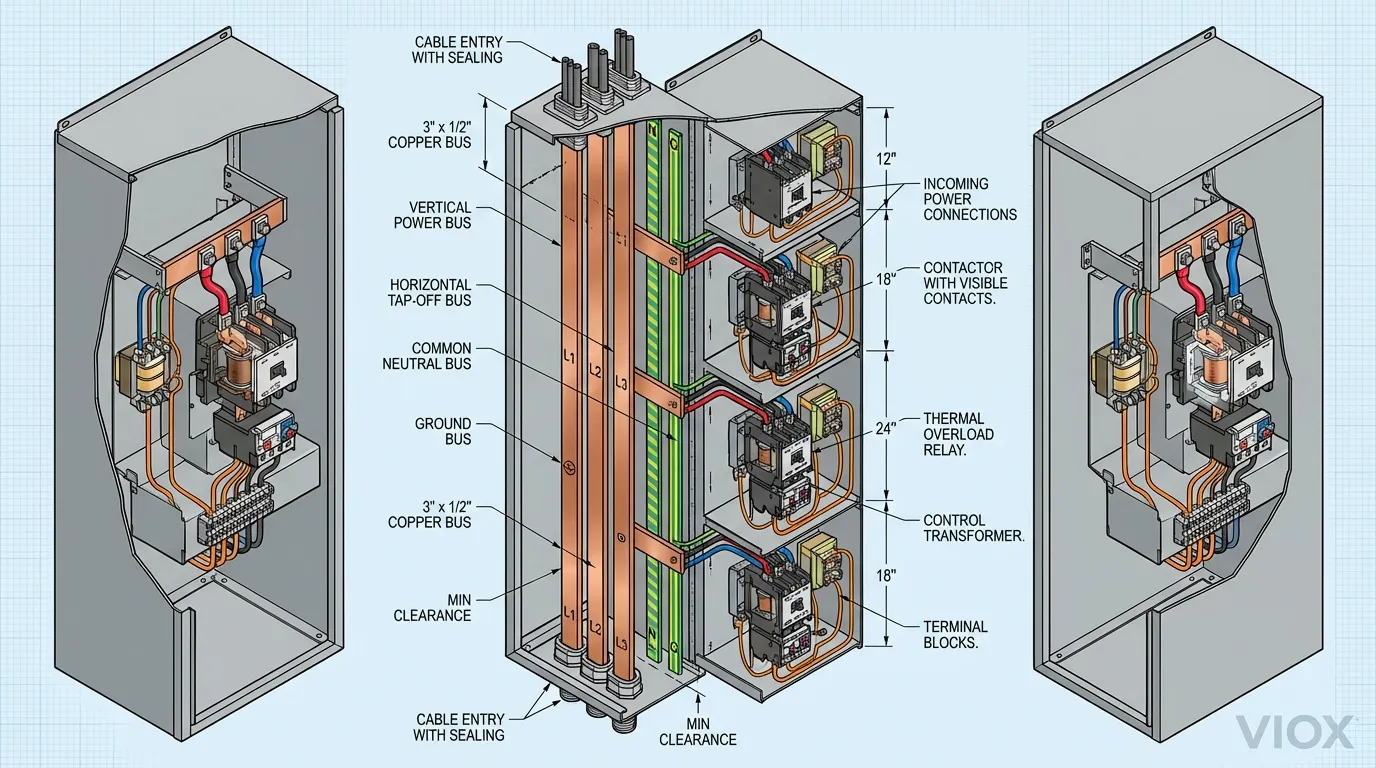

Centra Sterowania Silnikami stanowią najpopularniejsze rozwiązanie dla obiektów obsługujących wiele silników elektrycznych. MCC składa się z pionowego zespołu ze wspólną poziomą szyną zasilającą zasilającą poszczególne jednostki sterowania silnikiem umieszczone w wyjmowanych “kasetach” lub stałych przedziałach. Ta modułowa architektura umożliwia niezależne sterowanie, ochronę i izolację każdego obwodu silnika przy jednoczesnym zachowaniu scentralizowanej dystrybucji energii.

Architektura i komponenty MCC

Typowa struktura MCC obejmuje pionową szynę zasilającą o wartości znamionowej od 600A do 6000A, z poziomymi szynami odgałęźnymi zasilającymi poszczególne rozruszniki silnika. Każda jednostka sterowania silnikiem zawiera zespół rozrusznika kombinowanego: a stycznik do przełączania, przekaźnik przeciążeniowy termiczny do ochrony silnika, środki odłączające do izolacji i obwody sterujące do pracy lokalnej lub zdalnej. Nowoczesne MCC powszechnie integrują przemienniki częstotliwości, miękkie rozruszniki i półprzewodnikowe przekaźniki zabezpieczające silnik w tej samej strukturze kasetowej.

Konstrukcje MCC są zgodne z normami IEC 61439 lub UL 845, w zależności od wymagań regionalnych. Wybór między konstrukcjami kasetowymi montowanymi na stałe i wysuwanymi wpływa na dostępność konserwacyjną i koszty wymiany. Konstrukcje wysuwane umożliwiają wymianę jednostek sterowania silnikiem podczas pracy bez odłączania sąsiednich obwodów, ale wiążą się z premią cenową w wysokości 30-40% w porównaniu z instalacjami stałymi.

Kryteria zastosowania MCC

MCC doskonale sprawdzają się w zastosowaniach wymagających scentralizowanego sterowania 10 lub więcej silnikami, szczególnie gdy silniki pracują niezależnie, a nie jako skoordynowane sekwencje maszyn. Typowe instalacje obejmują oczyszczalnie ścieków z wieloma silnikami pomp, systemy HVAC obsługujące duże budynki komercyjne, systemy transportu materiałów z rozproszonymi napędami przenośników i zakłady produkcyjne z licznymi maszynami procesowymi.

Decyzja o specyfikacji MCC w porównaniu z indywidualnymi panelami sterowania silnikiem zależy od kilku czynników. MCC oferują doskonałą efektywność wykorzystania przestrzeni — pojedyncza sekcja o wysokości 90 cali może pomieścić 6-12 rozruszników silnika w porównaniu z równoważnymi indywidualnymi panelami montowanymi na ścianie. Scentralizowana instalacja upraszcza dystrybucję energii i zmniejsza nakłady pracy związane z instalacją o 40-60% w porównaniu z panelami rozproszonymi. Jednak MCC wymagają dedykowanych pomieszczeń elektrycznych z odpowiednimi prześwitami zgodnie z NEC 110.26, co czyni je mniej odpowiednimi dla obiektów z rozproszonym układem sprzętu.

Specyfikacje wyboru MCC

| Specyfikacja | Typowy zakres | Kryteria wyboru |

|---|---|---|

| Obciążalność szyn | 600A – 6000A | Rozmiar na podstawie sumy FLA silnika plus 25% marginesu wzrostu |

| Napięcie znamionowe | Napięcie | 208V – 690V AC |

| Dopasuj napięcie dystrybucji obiektu | Znamionowa zdolność zwarciowa | Musi przekraczać dostępny prąd zwarciowy w punkcie instalacji |

| 35kA – 100kA | Rozmiar kasety | NEMA Rozmiar 1-5 |

| Określony przez największy wymagany rozrusznik silnika | Typ obudowy | NEMA 1, 3R, 12 |

| Napięcie sterujące | Na podstawie warunków środowiskowych | Napięcie sterowania |

120V AC, 24V DC. cytat

Standaryzuj w całym obiekcie dla efektywności konserwacji

Podczas specyfikowania MCC inżynierowie muszą obliczyć znamionową zdolność zwarciową (SCCR) przy użyciu metodologii szeregowej lub w pełni znamionowej. SCCR reprezentuje maksymalny prąd zwarciowy, który MCC może bezpiecznie przerwać bez katastrofalnej awarii. Zaniżanie SCCR stwarza zagrożenie dla życia i narusza wymagania NEC Artykuł 409.

Centra Sterowania Mocą (PCC): Węzły Dystrybucji Prądu o Wysokim Natężeniu

Centra Sterowania Mocą pełnią funkcję głównego interfejsu dystrybucji energii między zasilaniem z sieci a systemami elektrycznymi obiektu. Podczas gdy MCC koncentrują się na sterowaniu silnikami, PCC kładą nacisk na dystrybucję energii, pomiary i ochronę obwodów głównych. Typowy PCC odbiera energię z transformatora sieciowego lub źródła wytwarzania na miejscu i dystrybuuje ją do wielu podrzędnych paneli — MCC, tablic rozdzielczych i dużych indywidualnych obciążeń.

Charakterystyka konstrukcyjna PCC. cytat

PCC zazwyczaj charakteryzują się obciążalnością szyn od 800A do 6300A z głównymi wyłącznikami lub bezpiecznikowymi wyłącznikami odłączającymi zapewniającymi ochronę przed przeciążeniem. Architektura wewnętrzna obejmuje sekcje pomiarowe z przekładnikami prądowymi i przekładnikami napięciowymi do monitorowania mocy, główne sekcje dystrybucyjne z wyłącznikami o dużej pojemności i sekcje zasilające dystrybuujące energię do podrzędnych paneli.

Nowoczesne PCC coraz częściej zawierają monitorowanie jakości energii, filtrowanie harmonicznych i urządzenia do korekcji współczynnika mocy. Te zintegrowane systemy rozwiązują problemy z jakością energii u źródła, zamiast wymagać rozproszonych urządzeń korekcyjnych w całym obiekcie. Zaawansowane PCC mogą obejmować funkcję automatycznego przełącznika (ATS) dla obiektów z zapasowym generatorem, płynnie przełączając obciążenia między zasilaniem z sieci a generatorem.

| Cecha | PCC vs MCC: Rozróżnienie funkcjonalne | Centrum Sterowania Silnikami (MCC) |

|---|---|---|

| Podstawowa funkcja | Podstawowa różnica między PCC i MCC polega na ich funkcjonalnym przeznaczeniu i wewnętrznych komponentach. PCC dystrybuują energię zbiorczą i zapewniają ochronę obwodów głównych, ale zazwyczaj nie zawierają indywidualnych urządzeń sterowania silnikiem. MCC odbierają energię z PCC i zapewniają dedykowane uruchamianie i ochronę silnika dla wielu silników. Obiekt może mieć jeden lub dwa PCC zasilające od pięciu do dziesięciu MCC rozmieszczonych w całym zakładzie. | Sterowanie i ochrona silnika |

| Obciążalność szyn | 800A – 6300A | 600A – 6000A |

| Centrum Sterowania Mocą (PCC) | Dystrybucja energii i pomiary | Główne komponenty |

| Wyłączniki główne, zasilacze, pomiary | Rozruszniki silnika, styczniki, zabezpieczenia przeciążeniowe | Typowe sekcje |

| 2-6 sekcji pionowych | 4-20 sekcji pionowych | Obciążenia podrzędne |

| Złożoność sterowania | Minimalne (tylko przełączanie) | Umiarkowane do wysokich (logika start/stop) |

Panele sterowania PLC: Mózg zautomatyzowanych systemów

Panele sterowników programowalnych (PLC) zawierają komputery przemysłowe, które wykonują logikę automatyzacji, przetwarzają dane wejściowe z czujników i sterują urządzeniami wyjściowymi. W przeciwieństwie do MCC, które zapewniają przełączanie zasilania dla silników, panele PLC koncentrują się na logice sterowania, przetwarzaniu danych i komunikacji z urządzeniami polowymi i systemami nadzorczymi.

Architektura panelu PLC

Typowy panel PLC zawiera moduł procesora PLC, moduły wejść/wyjść (I/O) do komunikacji z urządzeniami polowymi, zasilacze zapewniające napięcie sterujące 24 V DC, moduły komunikacyjne do pracy w sieci oraz interfejs człowiek-maszyna (HMI) do interakcji operatora. Panel zawiera również zabezpieczenie obwodów dla systemu PLC, zazwyczaj wyłączników miniaturowych o wartości znamionowej 2-10A, oraz urządzenia przeciwprzepięciowe w celu ochrony przed przejściowymi przepięciami.

Nowoczesne panele PLC coraz częściej wykorzystują rozproszone architektury I/O wykorzystujące przemysłowe protokoły Ethernet — EtherNet/IP, PROFINET lub Modbus TCP. Takie podejście zmniejsza złożoność okablowania panelu, umieszczając moduły I/O w pobliżu urządzeń polowych, zamiast centralizować wszystkie I/O w głównym panelu sterowania. Panel PLC służy wtedy przede wszystkim jako procesor i koncentrator komunikacyjny, a nie jako punkt zakończenia okablowania.

Integracja panelu PLC a MCC

Panele PLC i MCC pełnią uzupełniające się funkcje w automatyce przemysłowej. Panel PLC zawiera inteligencję — wykonuje programy logiki drabinkowej, które określają, kiedy silniki powinny się uruchamiać lub zatrzymywać w oparciu o warunki procesu. MCC zapewnia możliwość przełączania zasilania — styczniki i rozruszniki silnikowe, które faktycznie zasilają silniki. Oba systemy są połączone okablowaniem sterującym, przy czym PLC zapewnia polecenia start/stop do rozruszników silnikowych MCC i odbiera informacje zwrotne o stanie (praca, wyzwolenie, stany awaryjne).

Wiele nowoczesnych instalacji integruje funkcjonalność PLC bezpośrednio ze strukturami MCC, tworząc “inteligentne MCC”, które łączą dystrybucję zasilania i logikę sterowania w jednym zespole. Ta integracja zmniejsza koszty instalacji i poprawia czasy reakcji, eliminując okablowanie sterujące między oddzielnymi panelami. Zwiększa to jednak również złożoność i może utrudniać rozwiązywanie problemów, gdy problemy elektryczne i sterowania występują jednocześnie.

Standardy projektowania paneli PLC

Panele PLC muszą być zgodne z normami UL 508A (Ameryka Północna) lub IEC 61439-1 (międzynarodowa) dla przemysłowych paneli sterowania. Normy te określają wymagania dotyczące doboru przekrojów przewodów, zabezpieczenia nadprądowego, uziemienia i odporności na warunki środowiskowe. Dodatkowo, panele PLC często muszą spełniać normy bezpieczeństwa funkcjonalnego — IEC 61508 lub ISO 13849 — podczas sterowania procesami krytycznymi dla bezpieczeństwa.

Odporność na warunki środowiskowe znacząco wpływa na konstrukcję panelu PLC. Standardowe obudowy NEMA 1 lub IP20 wystarczają dla klimatyzowanych pomieszczeń elektrycznych. Trudne warunki wymagają obudów o stopniu ochrony NEMA 4X lub IP66 z uszczelnionymi wejściami kablowymi, wewnętrzną klimatyzacją i materiałami odpornymi na korozję. Same komponenty PLC zazwyczaj działają w temperaturach otoczenia od 0 do 55°C, co wymaga aktywnego chłodzenia w gorącym otoczeniu lub ogrzewanych obudów w zimnym klimacie.

Panele z przemiennikiem częstotliwości (VFD): Energooszczędne sterowanie silnikiem

Panele z przemiennikiem częstotliwości zawierają energoelektronikę, która steruje prędkością silnika prądu przemiennego poprzez zmianę częstotliwości i napięcia dostarczanego do silnika. Przemienniki częstotliwości umożliwiają precyzyjną kontrolę prędkości, łagodny rozruch w celu zmniejszenia naprężeń mechanicznych i znaczne oszczędności energii w zastosowaniach o zmiennym momencie obrotowym, takich jak pompy i wentylatory.

Komponenty i aspekty paneli VFD

Panel VFD zawiera sam VFD (sekcje prostownika, magistrali DC i falownika), zabezpieczenie obwodu wejściowego (wyłączniki lub bezpieczniki), styczniki wyjściowe do izolacji silnika oraz filtry EMI/RFI w celu zmniejszenia zakłóceń elektromagnetycznych. Przemienniki częstotliwości generują znaczne ciepło — zazwyczaj 3-5% mocy znamionowej rozprasza się jako ciepło wewnątrz napędu — co wymaga starannego zarządzania termicznego poprzez wentylację, radiatory lub aktywne chłodzenie.

Instalacje VFD muszą uwzględniać zniekształcenia harmoniczne wprowadzane do systemu elektrycznego. Sześciopulsowe VFD (najpopularniejszy typ) generują znaczne prądy harmoniczne 5 i 7 rzędu, które mogą powodować przegrzewanie się transformatora, przeciążenie przewodu neutralnego i zakłócenia w działaniu wrażliwego sprzętu elektronicznego. Rozwiązania obejmują dławiki liniowe, cewki dławiące magistrali DC lub aktywne filtry harmoniczne. Obiekty z wieloma VFD powinny przeprowadzić analizę harmonicznych, aby upewnić się, że całkowite zniekształcenia harmoniczne pozostają poniżej 5% zgodnie z zaleceniami IEEE 519.

Korzyści z zastosowania paneli VFD

Przemienniki częstotliwości zapewniają przekonujące korzyści w odpowiednich zastosowaniach. Pompy i wentylatory odśrodkowe wykazują zależność sześcienną między prędkością a zużyciem energii — zmniejszenie prędkości o 20% zmniejsza zużycie energii o około 50%. Ta cecha umożliwia dramatyczne oszczędności energii w zastosowaniach o zmiennym przepływie. Dodatkowo, VFD eliminują mechaniczne naprężenia rozruchowe, wydłużając żywotność silnika i napędzanego sprzętu o 30-50% w porównaniu z rozruchem bezpośrednim.

Jednak VFD nie są uniwersalnie korzystne. Aplikacje o stałej prędkości nie uzyskują oszczędności energii dzięki sterowaniu VFD. Sam VFD zużywa 2-3% mocy znamionowej, nawet przy pełnej prędkości, co powoduje stratę energii netto w porównaniu z bezpośrednim podłączeniem silnika. VFD wprowadzają również prądy łożyskowe silnika, które mogą powodować przedwczesne uszkodzenie łożysk, chyba że zostaną złagodzone za pomocą izolowanych łożysk, uziemienia wału lub filtrowanych dławików wyjściowych. cytat

| Typ aplikacji | Korzyści VFD | Potencjał oszczędności energii |

|---|---|---|

| Zmienny moment obrotowy (pompy, wentylatory) | Wysoki | 20-50% typowo |

| Stały moment obrotowy (przenośniki, wytłaczarki) | Umiarkowany | 5-15% typowo |

| Stała prędkość (procesy o stałej prędkości) | Niski | 0-5% (może być ujemne) |

| Obciążenia o dużej bezwładności (koła zamachowe, kruszarki) | Umiarkowany | 10-25% typowo |

Panele rozdzielcze: Dystrybucja zasilania na poziomie obwodów

Panele rozdzielcze — zwane również rozdzielnicami lub centrami obciążenia — zapewniają końcowy poziom dystrybucji zasilania, dzieląc energię zbiorczą na poszczególne obwody odgałęzione zasilające oświetlenie, gniazda i małe urządzenia. Podczas gdy MCC i PCC obsługują dystrybucję energii o dużej mocy, panele rozdzielcze koncentrują się na ochronie obwodów i dystrybucji dla obciążeń o mniejszej mocy.

Struktura panelu rozdzielczego

Typowy panel rozdzielczy zawiera główny wyłącznik (lub główne zaciski dla aplikacji przelotowych), szynę zbiorczą rozprowadzającą zasilanie do pozycji odgałęzionych oraz wyłączniki obwodów odgałęzionych chroniące poszczególne obwody. Prądy znamionowe paneli wahają się od 100A do 600A, przy czym konfiguracje trójfazowe 120/208V lub 277/480V są najczęściej spotykane w zastosowaniach komercyjnych i przemysłowych.

Nowoczesne panele rozdzielcze coraz częściej zawierają urządzenia przeciwprzepięciowe w celu ochrony przed przejściowymi przepięciami spowodowanymi wyładowaniami atmosferycznymi lub zdarzeniami łączeniowymi. Ograniczniki przepięć typu 2 zainstalowane w panelach rozdzielczych zapewniają wtórną ochronę wrażliwych obciążeń elektronicznych, uzupełniając SPD typu 1 zainstalowane na urządzeniach przyłączeniowych.

Zastosowania paneli rozdzielczych a MCC

Panele rozdzielcze i MCC obsługują różne profile obciążenia. MCC doskonale sprawdzają się w sterowaniu silnikami — uruchamianiu, zatrzymywaniu i ochronie silników przed przeciążeniem i stanami awaryjnymi. Panele rozdzielcze koncentrują się na oświetleniu, gniazdach, małych silnikach (poniżej 2 KM) i sprzęcie elektronicznym. Obiekt zazwyczaj ma znacznie więcej paneli rozdzielczych niż MCC, przy czym panele rozdzielcze są rozmieszczone w całym budynku w pobliżu obciążeń, które obsługują.

Wybór między panelem rozdzielczym a MCC dla obciążeń silnikowych zależy od wielkości silnika i wymagań dotyczących sterowania. Silniki o mocy poniżej 2 KM są zwykle podłączane do obwodów odgałęzionych panelu rozdzielczego za pomocą ręcznych rozruszników silnikowych. Silniki o mocy od 2 do 10 KM mogą wykorzystywać jedno z tych podejść, w zależności od złożoności sterowania. Silniki o mocy powyżej 10 KM prawie zawsze uzasadniają instalację MCC ze względu na wyższe wymagania prądowe i potrzebę skoordynowanego sterowania z innymi urządzeniami. cytat

Niestandardowe panele sterowania: Rozwiązania dostosowane do konkretnych zastosowań

Niestandardowe panele sterowania odpowiadają na unikalne wymagania, których standardowe konfiguracje MCC, PLC lub paneli rozdzielczych nie mogą skutecznie zaspokoić. Te zaprojektowane zespoły integrują dystrybucję zasilania, sterowanie silnikiem, logikę PLC, interfejsy operatora i specjalistyczny sprzęt w specjalnie zbudowanych obudowach zoptymalizowanych dla określonych maszyn lub procesów.

Czynniki wpływające na projekt niestandardowych paneli

Kilka czynników wpływa na specyfikacje niestandardowych paneli. Producenci maszyn często wymagają zintegrowanych paneli sterowania łączących sterowanie silnikiem, logikę PLC, obwody bezpieczeństwa i interfejs operatora w kompaktowej obudowie montowanej bezpośrednio na maszynie. Przemysł przetwórczy może potrzebować paneli przeciwwybuchowych spełniających normy NFPA 496 lub IEC 60079 dla lokalizacji niebezpiecznych. Aplikacje modernizacyjne mogą wymagać niestandardowych paneli pasujących do istniejących interfejsów i gabarytów urządzeń.

Niestandardowe panele oferują maksymalną elastyczność, ale wymagają starannego zaprojektowania, aby zapewnić zgodność z normami UL 508A lub IEC 61439. Projektant panelu musi obliczyć SCCR, zweryfikować obciążalność prądową przewodów, skoordynować zabezpieczenie nadprądowe i udokumentować projekt za pomocą kompleksowych schematów elektrycznych. Wiele jurysdykcji wymaga certyfikacji niestandardowych paneli sterowania przez strony trzecie (UL, ETL, CSA), co zwiększa koszty i czas realizacji w porównaniu ze standardowymi produktami MCC lub paneli rozdzielczych.

Ekonomia niestandardowych paneli a standardowych MCC

Ekonomiczny punkt graniczny między niestandardowymi panelami a standardowymi MCC występuje przy około 6-8 obwodach sterowania silnikiem. Poniżej tego progu niestandardowe panele często okazują się bardziej opłacalne ze względu na zmniejszone gabaryty i eliminację niewykorzystanych pozycji kaset MCC. Powyżej tego progu modułowość MCC i znormalizowane komponenty zazwyczaj oferują lepszą wartość.

Jednak sama ekonomia nie powinna decydować o wyborze. Niestandardowe panele doskonale sprawdzają się, gdy krytyczna jest ścisła integracja między elementami sterującymi i zasilającymi, gdy ograniczenia przestrzenne uniemożliwiają zastosowanie standardowych wymiarów MCC lub gdy specjalne wymagania środowiskowe (mycie, atmosfery korozyjne, ekstremalne temperatury) wymagają niestandardowych konstrukcji obudów.

Inteligentne panele sterowania: Integracja z Przemysłem 4.0

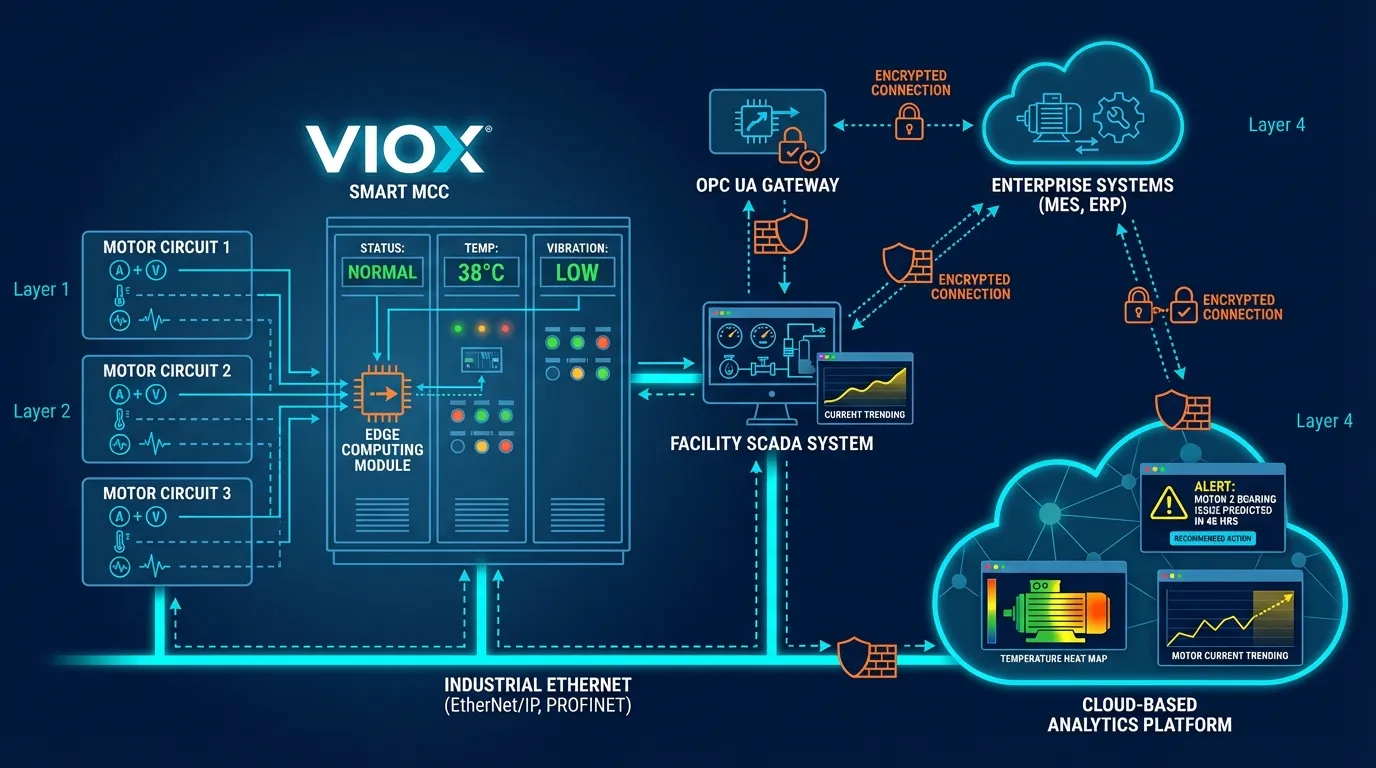

Inteligentne panele sterowania stanowią ewolucję tradycyjnych systemów sterowania w kierunku łączności Przemysłu 4.0 i konserwacji predykcyjnej. Te zaawansowane panele integrują czujniki IoT, przetwarzanie brzegowe i łączność z chmurą, aby zapewnić monitorowanie wydajności w czasie rzeczywistym, predykcyjną analizę awarii i zdalną diagnostykę.

Możliwości inteligentnych paneli

Nowoczesne inteligentne MCC i panele sterowania zawierają monitorowanie prądu i napięcia w poszczególnych obwodach silnikowych, monitorowanie termiczne krytycznych komponentów oraz analizę wibracji dla urządzeń wirujących. Dane te są przesyłane do platform analitycznych, które wykrywają anomalie wskazujące na zbliżające się awarie — zużycie łożysk, degradację izolacji lub niewspółosiowość mechaniczną — umożliwiając konserwację w oparciu o stan, a nie harmonogramy konserwacji zapobiegawczej oparte na czasie.

Protokoły komunikacyjne stanowią podstawę funkcjonalności inteligentnych paneli. Przemysłowe standardy Ethernet (EtherNet/IP, PROFINET, Modbus TCP) zapewniają szybką, deterministyczną komunikację między komponentami panelu a systemami nadzorczymi. OPC UA (Open Platform Communications Unified Architecture) umożliwia bezpieczną, znormalizowaną wymianę danych między systemami sterowania a korporacyjnymi systemami IT, łącząc tradycyjny podział między technologią operacyjną (OT) a technologią informacyjną (IT).

Aspekty wdrażania inteligentnych paneli

Wdrażanie inteligentnych paneli sterowania wymaga starannego planowania cyberbezpieczeństwa. Podłączone panele tworzą potencjalne wektory ataku dla złośliwych podmiotów, które chcą zakłócić operacje lub ukraść własność intelektualną. Strategie obrony w głąb — segmentacja sieci, uwierzytelnianie, szyfrowanie i wykrywanie włamań — są niezbędne do ochrony przemysłowych systemów sterowania przed zagrożeniami cybernetycznymi.

Ilość danych generowanych przez inteligentne panele może przytłoczyć tradycyjne systemy sterowania. Pojedynczy inteligentny MCC monitorujący 50 silników może generować 100 000 punktów danych na minutę. Przetwarzanie brzegowe — przetwarzanie danych lokalnie w panelu, zamiast przesyłania wszystkiego do centralnych serwerów — zmniejsza wymagania dotyczące przepustowości sieci i umożliwia reagowanie w czasie rzeczywistym na krytyczne warunki.

Ramy wyboru panelu sterowania

Wybór odpowiedniego typu panelu sterowania wymaga systematycznej oceny wymagań elektrycznych, warunków środowiskowych, złożoności sterowania i przyszłych potrzeb rozbudowy. Poniższe ramy kierują tym procesem decyzyjnym.

Analiza Specyfikacji Elektrycznej

Rozpocznij od udokumentowania wszystkich obciążeń elektrycznych, które panel musi obsłużyć: moc i napięcie silnika, obciążenia oświetleniowe i gniazdowe, wymagania dotyczące mocy sterowania oraz wszelkie specjalistyczne urządzenia. Oblicz całkowite podłączone obciążenie, współczynniki zapotrzebowania zgodnie z NEC Artykuł 220 oraz wymaganą obciążalność prądową szyn zbiorczych z 25% marginesem wzrostu. Określ dostępny prąd zwarciowy w punkcie instalacji, aby określić odpowiednie wartości znamionowe SCCR. cytat

Ocena środowiskowa

Oceń środowisko instalacji pod kątem wymagań NEMA lub IP. Wewnętrzne, klimatyzowane pomieszczenia elektryczne zazwyczaj wymagają tylko obudów NEMA 1 (IP20). Instalacje zewnętrzne wymagają minimum NEMA 3R (IP24) dla ochrony przed warunkami atmosferycznymi. Obszary zmywania, atmosfery korozyjne lub zapylone środowiska mogą wymagać obudów ze stali nierdzewnej NEMA 4X (IP66) z uszczelnionymi wejściami kablowymi i wewnętrzną klimatyzacją. cytat

Ocena Złożoności Sterowania

Oceń wymagania dotyczące sterowania w spektrum od prostego ręcznego przełączania do złożonych zautomatyzowanych sekwencji. Ręczne sterowanie silnikiem z lokalnymi stacjami start/stop sugeruje indywidualne panele sterowania silnikiem lub podstawowe instalacje MCC. Skoordynowane sekwencje wielosilnikowe z blokadami i sprzężeniem zwrotnym procesu wskazują na wymagania dotyczące paneli sterowania PLC. Aplikacje o znaczeniu krytycznym dla bezpieczeństwa, wymagające redundantnych systemów sterowania i certyfikowanych funkcji bezpieczeństwa, wymagają specjalistycznych paneli bezpieczeństwa PLC spełniających wymagania IEC 61508 SIL.

Matryca Wyboru Typu Panelu

| Profil Obciążenia | Złożoność sterowania | Rekomendowany typ panelu | Kluczowe zagadnienia |

|---|---|---|---|

| 10+ silników, niezależna praca | Ręczne do umiarkowanego | Centrum Sterowania Silnikami (MCC) | Scentralizowana lokalizacja, wymagane dedykowane pomieszczenie elektryczne |

| Dystrybucja prądu o wysokim natężeniu (>800A) | Minimalny | PCC vs MCC: Rozróżnienie funkcjonalne | Lokalizacja przyłącza, koordynacja z zakładem energetycznym |

| Automatyzacja procesów, wiele wejść/wyjść | Wysoki | Panel Sterowania PLC | Architektura sieci, wymagania HMI |

| Silniki o zmiennej prędkości obrotowej | Umiarkowany | Panel VFD | Redukcja harmonicznych, zarządzanie termiczne |

| Oświetlenie, gniazda, małe silniki | Niski | Panel dystrybucyjny | Rozproszone lokalizacje, ochrona przeciwprzepięciowa |

| Integracja specyficzna dla maszyny | Zmienna | Niestandardowy Panel Sterowania | Ograniczenia przestrzenne, specjalistyczne wymagania |

| Utrzymanie predykcyjne, zdalny monitoring | Wysoki | Inteligentny Panel Sterowania | Cyberbezpieczeństwo, infrastruktura danych |

Normy i wymagania zgodności

Projekt i instalacja panelu sterowania muszą być zgodne z wieloma nakładającymi się normami, w zależności od jurysdykcji, zastosowania i wymagań użytkownika końcowego. Zrozumienie tych norm jest niezbędne do określenia zgodnych systemów.

Normy północnoamerykańskie

UL 508A — Norma dla Przemysłowych Paneli Sterowania — reguluje konstrukcję paneli sterowania w Stanach Zjednoczonych i Kanadzie. Norma ta określa wymagania dotyczące doboru przewodów, zabezpieczenia nadprądowego, uziemienia, prądu zwarciowego i integralności obudowy. Panele posiadające oznaczenie UL 508A zostały ocenione przez Underwriters Laboratories i spełniają te wymagania.

NEC Artykuł 409 — Przemysłowe Panele Sterowania — ustanawia wymagania dotyczące instalacji, w tym przestrzenie robocze, środki odłączające i wymagania dotyczące oznakowania. Artykuł 430 obejmuje obwody sterowania silnikami, a Artykuł 440 dotyczy urządzeń klimatyzacyjnych i chłodniczych. Zgodność z NEC jest egzekwowana przez lokalne organy posiadające jurysdykcję (AHJ) poprzez procesy wydawania pozwoleń i inspekcji.

Normy międzynarodowe

IEC 61439-1 i -2 ustanawiają wymagania dla rozdzielnic i urządzeń sterujących niskiego napięcia na rynkach międzynarodowych. Normy te definiują zespoły badane typowo (w pełni przetestowane przez oryginalnego producenta) i zespoły częściowo badane typowo (wykorzystujące przetestowane komponenty w nowych konfiguracjach). Normy serii IEC 60947 obejmują poszczególne komponenty — wyłączniki, styczniki i rozruszniki silnikowe — stosowane w panelach sterowania.

IEC 60204-1 — Bezpieczeństwo Maszyn: Wyposażenie Elektryczne Maszyn — ma zastosowanie w szczególności do paneli sterowania zintegrowanych z maszynami. Norma ta dotyczy obwodów zatrzymania awaryjnego, projektowania obwodów sterowania i wymagań interfejsu operatora w celu zapewnienia bezpieczeństwa maszyny.

Harmonizacja i Transformacja

Ostatnie wysiłki doprowadziły do harmonizacji norm północnoamerykańskich i międzynarodowych. UL 60947-4-1 zastępuje starszą normę UL 508 dla rozruszników silnikowych i styczników, dostosowując się do IEC 60947-4-1. Ta harmonizacja upraszcza globalny rozwój produktu i zmniejsza wymagania dotyczące testowania dla producentów obsługujących oba rynki. Jednak nadal istnieją różnice w praktykach instalacyjnych, przy czym normy NEC i IEC przyjmują różne podejścia do doboru przewodów, koordynacji zabezpieczenia nadprądowego i klasyfikacji obudów.

Pytania i odpowiedzi

Jaka jest główna różnica między rozdzielnicą MCC a panelem sterowania PLC?

Centrum sterowania silnikami (MCC) zapewnia przełączanie i ochronę zasilania dla wielu silników za pomocą styczników i rozruszników silnikowych, natomiast panel sterowania PLC zawiera programowalny sterownik logiczny, który wykonuje logikę automatyzacji i wydaje polecenia do MCC, kiedy uruchomić lub zatrzymać silniki. MCC zajmuje się dystrybucją energii; PLC zajmuje się logiką sterowania. Wiele nowoczesnych instalacji integruje obie funkcje w inteligentnych MCC, łącząc zasilanie i sterowanie w jednym zespole.

Jak ustalić prawidłową wartość znamionową SCCR dla mojej szafy sterowniczej?

Znamionowa zdolność zwarciowa (SCCR) musi być równa lub wyższa od dostępnego prądu zwarciowego w punkcie instalacji tablicy rozdzielczej. Oblicz dostępny prąd zwarciowy, korzystając z danych impedancji transformatora zasilającego oraz impedancji przewodów od transformatora do tablicy. SCCR można określić za pomocą kombinacji szeregowych (wykorzystujących przetestowane kombinacje urządzeń zabezpieczających po stronie zasilania i odbioru) lub metod w pełni znamionowych (gdzie każde urządzenie może przerwać pełny prąd zwarciowy). Obliczenia te powinien wykonywać wykwalifikowany inżynier elektryk, ponieważ błędy stwarzają zagrożenie dla życia. cytat

Kiedy powinienem wybrać panel VFD zamiast standardowego rozrusznika silnikowego MCC?

Wybierz panele VFD do zastosowań wymagających zmiennej regulacji prędkości lub tam, gdzie silniki pracują ze zmniejszoną prędkością przez dłuższy czas. Obciążenia o zmiennym momencie obrotowym (pompy, wentylatory) oferują największe oszczędności energii – zazwyczaj 20-50% w zastosowaniach ze zmiennym przepływem. Aplikacje ze stałą prędkością nie uzyskują korzyści energetycznych z VFD i mogą doświadczać strat energii netto z powodu strat konwersji VFD. Rozważ również VFD do łagodnego rozruchu obciążeń o dużej bezwładności, aby zmniejszyć naprężenia mechaniczne i wydłużyć żywotność sprzętu.

Jakiej klasy szczelności (NEMA/IP) potrzebuje moja szafa sterownicza?

W pomieszczeniach elektrycznych wewnątrz budynków, z kontrolowanym klimatem, zazwyczaj wystarczają panele NEMA 1 (IP20). Instalacje zewnętrzne wymagają minimum NEMA 3R (IP24) dla ochrony przed warunkami atmosferycznymi. Obszary narażone na spłukiwanie wymagają NEMA 4X (IP66) z uszczelnionymi wejściami kablowymi. Obszary zagrożone wybuchem wymagają obudów przeciwwybuchowych (Class I Division 1) lub obudów z przedmuchem/ciśnieniowych zgodnie z NFPA 496. Środowiska korozyjne mogą wymagać konstrukcji ze stali nierdzewnej, niezależnie od stopnia ochrony NEMA. Skonsultuj się z działem utrzymania ruchu, aby zrozumieć procedury czyszczenia, warunki otoczenia i wszelkie narażenia na chemikalia.

Czy mogę mieszać komponenty IEC i NEMA w tej samej szafie sterowniczej?

Tak, ale z zachowaniem szczególnej uwagi na parametry znamionowe i koordynację. Komponenty IEC i NEMA wykorzystują różne metodologie określania parametrów znamionowych – kategorie użytkowania IEC (AC-3, AC-4) w porównaniu z rozmiarami NEMA (1, 2, 3). Upewnij się, że wszystkie komponenty spełniają wymagane parametry elektryczne dla danego zastosowania. W przypadku paneli z listą UL 508A wszystkie komponenty muszą być uznane lub wymienione przez UL. Projektant panelu musi zweryfikować właściwą koordynację między urządzeniami zabezpieczającymi, niezależnie od standardu oceny. Wielu producentów oferuje obecnie produkty zgodne zarówno ze standardami IEC, jak i NEMA, co upraszcza specyfikację.

Ile przestrzeni powinienem przeznaczyć na centrum sterowania silnikami (MCC)?

Wymiary fizyczne rozdzielnic silnikowych (MCC) różnią się w zależności od producenta, ale zazwyczaj wynoszą 20-30 cali głębokości, 90 cali wysokości i 20-24 cale szerokości na sekcję pionową. Typowa instalacja może wymagać 4-8 sekcji (80-192 cale szerokości). Należy dodać wymagane odstępy robocze NEC: minimum 36 cali przed MCC, 30 cali szerokości wyśrodkowanej na urządzeniu i 78 cali wysokości. Dla MCC powyżej 600 V odstępy zwiększają się w zależności od napięcia i dostępnego prądu zwarciowego zgodnie z tabelą 110.26(A)(1) NEC.

Jaka jest różnica między PCC a panelem dystrybucyjnym?

Centra sterowania mocą (PCC) obsługują dystrybucję prądu o wysokim natężeniu (800A-6300A) na poziomie obiektu, odbierając energię z transformatorów sieciowych i rozprowadzając ją do wielu paneli podrzędnych. Panele rozdzielcze zapewniają dystrybucję na poziomie obwodów (100A-600A) dla oświetlenia, gniazd i małych urządzeń. PCC zazwyczaj zawierają rozbudowane układy pomiarowe i główne zabezpieczenia obwodów; panele rozdzielcze koncentrują się na zabezpieczeniach obwodów odgałęzionych. Należy traktować PCC jako dystrybucję pierwotną, a panele rozdzielcze jako dystrybucję wtórną w hierarchii elektrycznej.

Czy potrzebuję niestandardowej szafy sterowniczej, czy wystarczy standardowy rozdzielnica MCC?

Standardowe centra sterowania silnikami (MCC) dobrze sprawdzają się w obiektach z wieloma silnikami wymagającymi niezależnego sterowania, gdzie scentralizowana instalacja w pomieszczeniu elektrycznym jest wykonalna. Wybierz panele niestandardowe, gdy: (1) ograniczenia przestrzenne uniemożliwiają zastosowanie standardowych wymiarów MCC, (2) ścisła integracja między komponentami zasilania i sterowania jest krytyczna, (3) specjalne wymagania środowiskowe przekraczają standardowe oceny NEMA lub (4) aplikacja wymaga mniej niż 6-8 obwodów sterowania silnikami, gdzie panele niestandardowe okazują się bardziej ekonomiczne niż częściowo wypełnione MCC.

Jakiej konserwacji wymagają panele sterowania?

Coroczne przeglądy powinny obejmować: kontrolę wzrokową pod kątem luźnych połączeń i oznak przegrzania, obrazowanie termiczne w celu wykrycia gorących punktów wskazujących na połączenia o wysokiej rezystancji, weryfikację prawidłowego działania wentylacji i systemu chłodzenia, testowanie obwodów zatrzymania awaryjnego i blokad bezpieczeństwa oraz czyszczenie z kurzu i zanieczyszczeń. Inspekcje kwartalne wystarczają dla systemów krytycznych. Dokumentuj wszystkie czynności konserwacyjne i dane dotyczące trendów, aby umożliwić konserwację predykcyjną. Wymieniaj komponenty wykazujące oznaki degradacji przed wystąpieniem awarii.

W jaki sposób inteligentne panele sterowania usprawniają działanie?

Panele inteligentne zapewniają monitorowanie w czasie rzeczywistym prądu, napięcia, mocy i parametrów stanu urządzeń. Dane te umożliwiają konserwację predykcyjną – wykrywanie zużycia łożysk, degradacji izolacji lub problemów mechanicznych przed wystąpieniem katastrofalnej awarii. Zdalna diagnostyka skraca czas rozwiązywania problemów o 40-60% w porównaniu z tradycyjnymi panelami. Monitorowanie energii identyfikuje nieefektywne urządzenia i potwierdza inicjatywy oszczędzania energii. Jednak panele inteligentne wymagają solidnych zabezpieczeń cybernetycznych i infrastruktury danych, aby zrealizować te korzyści bez tworzenia luk w działaniu.