A Obudowa skrzynki połączeniowej fotowoltaicznej to nie tylko odporna na warunki atmosferyczne powłoka — to system zarządzania termicznego działający w ekstremalnych warunkach. W przeciwieństwie do standardowych puszek przyłączeniowych, skrzynki połączeniowe PV stawiają czoła trzem jednoczesnym wyzwaniom inżynieryjnym: ciągłemu wytwarzaniu ciepła przez elementy łączeniowe prądu stałego o dużym natężeniu, ciągłej ekspozycji na promieniowanie UV degradujące materiały 24 godziny na dobę, 7 dni w tygodniuoraz naprężeniom związanym z cyklami termicznymi wynikającym z dobowych wahań temperatury na pustyni o 40°C i więcej. Wybrany materiał obudowy bezpośrednio determinuje, czy bezpieczniki i wyłączniki automatyczne działają w ramach swojej znamionowej wydajności, czy też ulegają przedwczesnej degradacji termicznej.

Kluczowe wnioski

- Aluminiowe obudowy działają jak pasywne radiatory, rozpraszając ciepło 1000 razy skuteczniej niż poliwęglan — co ma kluczowe znaczenie dla zapobiegania obniżeniu parametrów termicznych wyłącznika automatycznego w systemach 200A+

- Podwójna izolacja klasy II poliwęglanu eliminuje obudowę wymagania dotyczące uziemienia, zmniejszając nakłady pracy związane z instalacją o 15-20% na rynkach o wysokich kosztach pracy

- Zwykły plastik ABS ulega katastrofalnemu uszkodzeniu w zastosowaniach PV — degradacja UV powoduje kruchość w ciągu 6-12 miesięcy (analiza uszkodzeń materiałowych)

- Stal nierdzewna 316L uzasadnia swoją wysoką cenę tylko w środowiskach mgły solnej w promieniu 5 mil od linii brzegowej — w przeciwnym razie aluminium zapewnia lepszą wydajność termiczną przy niższych kosztach

- W przypadku systemów 1500 V przekraczających 150 A prądu całkowitego, metalowe obudowy nie są opcjonalne — temperatury wewnętrzne w obudowach z tworzyw sztucznych mogą osiągać 65-75°C, powodując uciążliwe zadziałania bezpieczników

Jako producent B2B obsługujący firmy EPC zajmujące się energią słoneczną na skalę przemysłową, VIOX Electric przetestował w terenie obudowy skrzynek połączeniowych na platformach aluminiowych, ze stali nierdzewnej i poliwęglanu stabilizowanego UV w środowiskach od pustyń Arizony po norweskie instalacje przybrzeżne. Niniejszy przewodnik zawiera dane z obrazowania termicznego, wyniki przyspieszonych testów UV i analizę przyczyn awarii, aby pomóc w określeniu obudów, które zapobiegają dwóm najczęstszym przyczynom awarii skrzynek połączeniowych: degradacji termicznej oraz rozkładowi materiału wywołanemu promieniowaniem UV.

Wyzwanie specyficzne dla PV: Dlaczego standardowa logika puszek przyłączeniowych zawodzi

Skrzynki połączeniowe fotowoltaiczne działają w warunkach, które unieważniają konwencjonalne kryteria doboru obudowy:

1. Ciągłe wewnętrzne wytwarzanie ciepła

Skrzynka połączeniowa 12-stringowa przenosząca prąd stały o łącznym natężeniu 200A+ generuje ciągłe ciepło z:

- Bezpieczników stringowych (10-15A każdy): Ogrzewanie rezystancyjne proporcjonalne do strat I²R

- Wyłączniki automatyczne DC: Ogrzewanie rezystancyjne styków pod obciążeniem

- Złączy szyn zbiorczych: Mikrorezystancja w punktach zakończeń

- Prądu spoczynkowego warystora SPD: Ogrzewanie upływowe MOV

To wewnętrzne wytwarzanie ciepła jest stałe w ciągu dnia— w przeciwieństwie do puszek przyłączeniowych prądu przemiennego z przerywanymi obciążeniami. System 200A generuje w przybliżeniu 150-220W ciągłego ciepła które musi zostać rozproszone, aby zapobiec termicznej ucieczce komponentów.

2. Ekstremalne zewnętrzne obciążenie słoneczne

Skrzynki połączeniowe montowane na systemach regałowych słonecznych doświadczają:

- Bezpośredniego napromieniowania słonecznego: 1000 W/m² ogrzewające powierzchnię obudowy

- Odbitego napromieniowania z aluminiowych ram PV: Dodatkowe 150-250 W/m²

- Braku okresów zacienienia: 6-10 godzin ciągłego obciążenia termicznego dziennie

Czarne lub ciemnoszare obudowy (często spotykane ze względów estetycznych) mogą osiągać temperaturę powierzchni 85°C w pełnym słońcu — zamieniając obudowę w kolektor słoneczny, a nie w obudowę ochronną.

3. Intensywność promieniowania UV

Skrzynki połączeniowe PV wytrzymują skumulowaną ekspozycję na promieniowanie UV równoważną:

- 2 000-3 000 kWh/m²/rok promieniowania UV (długość fali 280-400nm)

- 10 000-15 000 godzin bezpośredniej ekspozycji na promieniowanie UV rocznie

- Zerowa ochrona przed promieniowaniem UV od zacienienia lub elementów architektonicznych

To obciążenie UV jest 5-10x wyższe niż standardowe zewnętrzne obudowy elektryczne montowane na zewnątrz budynków z częściowym zacienieniem.

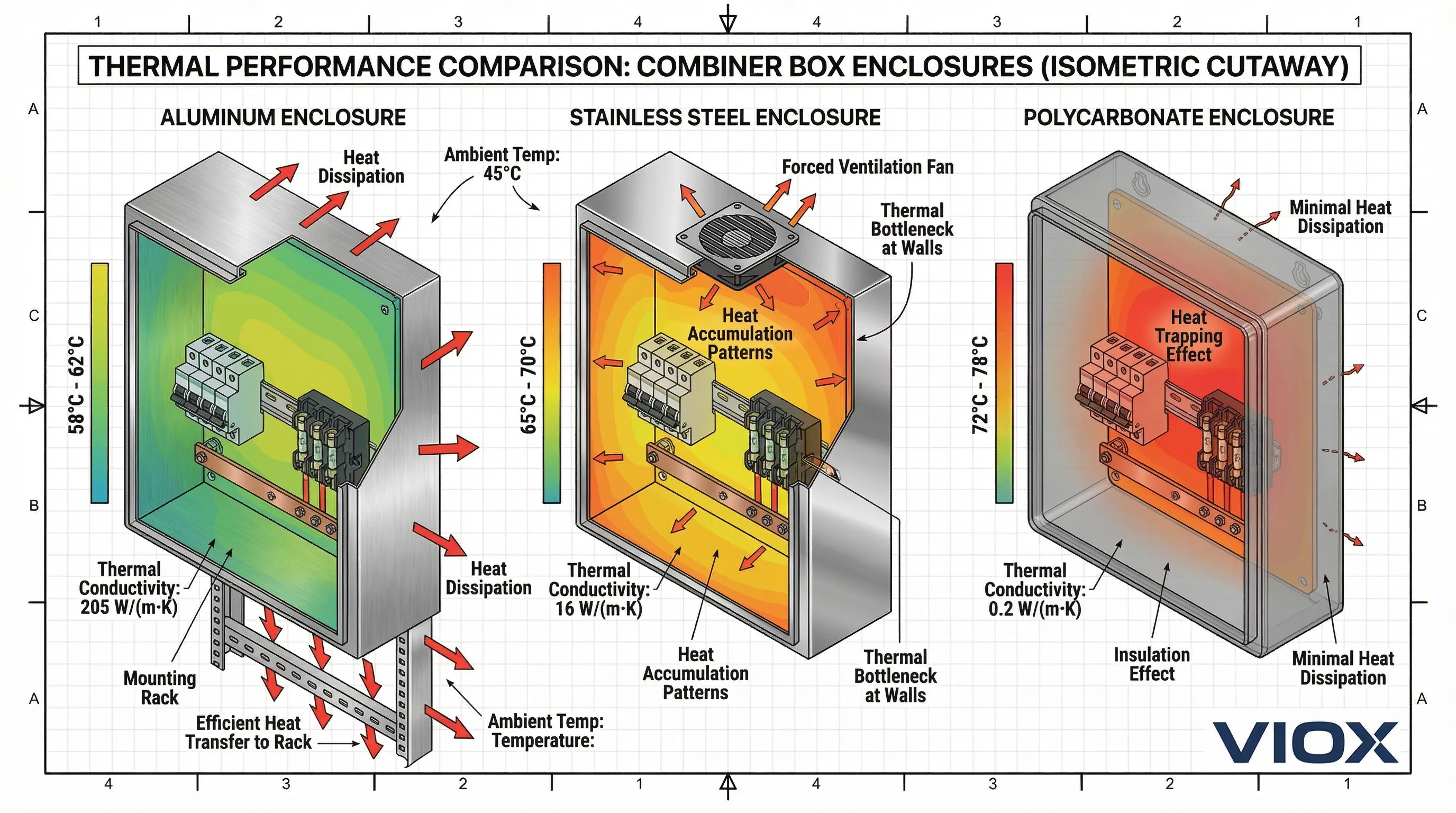

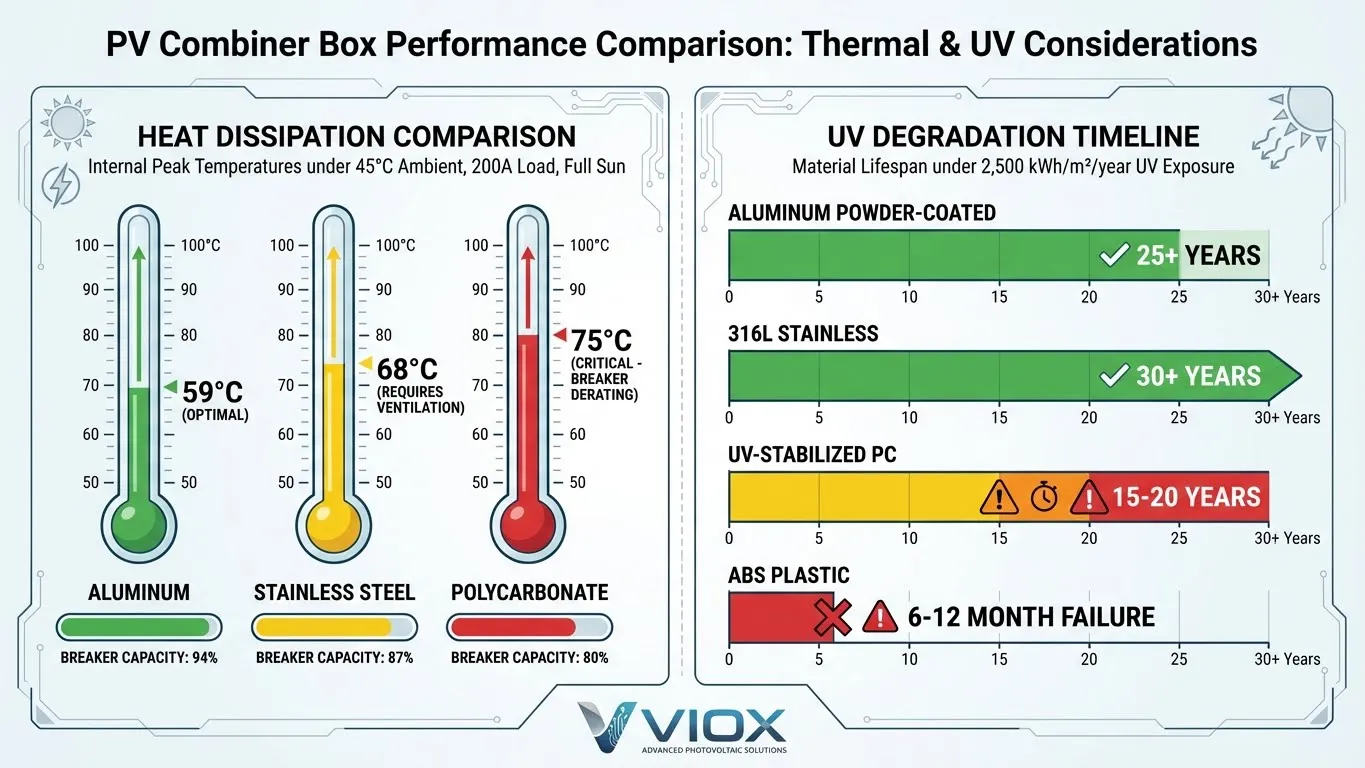

Dane inżynieryjne VIOX: W naszym ośrodku testowym w Nevadzie, aluminiowe skrzynki sumacyjne z obciążeniem 200A utrzymywały temperatury wewnętrzne 58-62°C w warunkach otoczenia 45°C. Identyczne jednostki z poliwęglanu osiągały temperatury wewnętrzne 72-78°C przy tym samym obciążeniu – różnica 14-16°C, która wypycha bezpieczniki i wyłączniki poza ich bazę znamionową 60°C. Zobacz szczegółową analizę termiczną w naszym przewodniku po rozwiązaniach dotyczących przegrzewania.

Zarządzanie termiczne: Podstawowe kryterium wyboru

Aluminium: Zaprojektowane rozpraszanie ciepła

Aluminium przewodność cieplna 205 W/(m·K) przekształca całą obudowę w aktywny wymiennik ciepła. Ciepło generowane przez wewnętrzne komponenty przewodzi przez aluminiowe ściany i rozprasza się poprzez:

- Przewodzenie do konstrukcji montażowej: Ciepło przepływa z obudowy do systemu regałowego

- Konwekcję do powietrza otoczenia: Naturalne prądy konwekcyjne wzdłuż zewnętrznych powierzchni

- Promieniowanie do otoczenia: Emisja podczerwieni z powierzchni malowanych proszkowo

Rzeczywista wydajność: W skrzynce sumacyjnej 12-stringowej, 210A testowanej w ośrodku VIOX w Arizonie (temperatura otoczenia 45°C, pełne obciążenie słoneczne):

- Obudowa aluminiowa: Temperatura wewnętrzna 59°C, wyłącznik działający z 95% znamionowej wydajności

- Obudowa z poliwęglanu: Temperatura wewnętrzna 73°C, wyłącznik obniżony do 82% wydajności

Doskonałe rozpraszanie ciepła przez obudowę aluminiową zapobiegło utracie wydajności o 13% co wymagałoby przewymiarowanych wyłączników lub zmniejszonej przepustowości systemu. Ma to bezpośredni wpływ na obliczenia wielkości systemu.

Stal nierdzewna: Wąskie gardło termiczne z korzyściami w zakresie odporności na korozję

Stal nierdzewna przewodność cieplna wynosząca zaledwie 16 W/(m·K)—92% gorsza niż aluminium — stwarza znaczące wyzwania termiczne:

- Akumulacja ciepła w ścianach obudowy zamiast rozpraszania

- Tworzenie się gorących punktów wokół bloków bezpiecznikowych i zacisków wyłączników

- Obowiązkowa wymuszona wentylacja dla obciążeń przekraczających 150A prądu całkowitego

Rozwiązanie inżynieryjne: Skrzynki sumacyjne ze stali nierdzewnej do zastosowań wysokoprądowych wymagają:

- Żaluzji z oceną NEMA 3R z siatkami ze stali nierdzewnej chroniącymi przed owadami (montaż na górze i na dole)

- Wentylatorów 12VDC sterowanych termostatem (zasilanych z wyjścia pomocniczego systemu PV)

- Powiększonych obudów (minimum 150% obliczonej przestrzeni w celu poprawy konwekcji)

Ograniczenia termiczne sprawiają, że stal nierdzewna nadaje się tylko do:

- Instalacji nadmorskich gdzie mgła solna wymaga odporności na korozję

- Zastosowań niskoprądowych (≤100A łącznie), gdzie generowanie ciepła jest możliwe do opanowania

- Środowisk agresywnych chemicznie (obiekty przemysłowe), gdzie aluminium uległoby korozji

Poliwęglan: Izolator termiczny wymagający aktywnego chłodzenia

Poliwęglan przewodność cieplna 0,2 W/(m·K)—1000x gorsza niż aluminium — czyni go izolatorem termicznym, a nie rozpraszaczem ciepła. Całe ciepło wewnętrzne pozostaje uwięzione, podnosząc temperatury komponentów do krytycznych poziomów.

Krytyczny próg: Dla skrzynek sumacyjnych przekraczających 150A prądu całkowitego, poliwęglan wymaga:

- Wymuszone wentylatory: Minimalny przepływ powietrza znamionowy 50 CFM

- Żaluzje wentylacyjne: Konstrukcja z przepływem krzyżowym (wlot na dole, wylot na górze)

- Monitorowanie termiczne: Wewnętrzne czujniki temperatury z wyjściami alarmowymi

- Przewymiarowane parametry znamionowe komponentów: Bezpieczniki i wyłączniki o parametrach znamionowych dla temperatury otoczenia 75°C zamiast 60°C

Okno aplikacji: Poliwęglan stabilizowany UV pozostaje sprawny przez:

- Residential systems: 3-8 stringów, ≤80A prądu całkowitego

- Lekkie zastosowania komercyjne: ≤12 stringów, ≤120A prądu całkowitego z wentylacją

- Lokalizacje o wysokich kosztach pracy: Gdzie wymagania dotyczące uziemienia sprawiają, że metalowe obudowy są drogie w instalacji

Dane z testów termicznych VIOX: Przeprowadziliśmy 90-dniowe badanie terenowe porównujące skrzynki połączeniowe 8-stringowe (140A prądu całkowitego) w Phoenix, AZ:

- Aluminium (bez wentylacji): Średnia wewnętrzna szczytowa temperatura 61°C

- Poliwęglan (pasywne otwory wentylacyjne): Średnia wewnętrzna szczytowa temperatura 74°C

- Poliwęglan (wentylator 50 CFM): Średnia wewnętrzna szczytowa temperatura 65°C

Jednostka z poliwęglanu bez wymuszonej wentylacji doświadczyła 3 przypadków zadziałania bezpieczników z powodu degradacji termicznej. Kompletna metodologia rozwiązywania problemów tutaj.

Termiczne obniżanie parametrów wyłączników: Ukryty koszt złego doboru obudowy

Zależność między materiałem obudowy a wydajnością wyłącznika jest regulowana przez współczynniki obniżania parametrów w zależności od temperatury otoczenia. Większość wyłączników prądu stałego jest przystosowana do temperatury otoczenia 40°C z opublikowanymi krzywymi obniżania parametrów dla podwyższonych temperatur.

Wpływ obniżania parametrów na wydajność systemu

Przykład: Wyłącznik prądu stałego 20A przystosowany do temperatury otoczenia 40°C

| Wewnętrzna temperatura obudowy | Współczynnik obniżania parametrów wyłącznika | Efektywna wydajność | Utrata wydajności |

|---|---|---|---|

| 60°C (obudowa aluminiowa) | 0.94 | 18.8A | 6% |

| 70°C (stal nierdzewna, słaba wentylacja) | 0.86 | 17,2A | 14% |

| 75°C (poliwęglan, brak wentylacji) | 0.80 | 16.0A | 20% |

W skrzynce połączeniowej 12-stringowej z wyłącznikami 20A na string, utrata wydajności przekłada się bezpośrednio na niewykorzystaną wydajność systemu:

- Obudowa aluminiowa: 226A efektywnej wydajności (12 × 18.8A)

- Obudowa z poliwęglanu: 192A efektywnej wydajności (12 × 16.0A)

The Deficyt wydajności 34A w obudowie z poliwęglanu oznacza, że nie można w pełni wykorzystać wyjścia DC macierzy PV w godzinach szczytu nasłonecznienia — co skutkuje obciętą produkcją energii i zmniejszonym zwrotem z inwestycji.

Odporność na promieniowanie UV: Dlaczego uniwersalne plastikowe skrzynki połączeniowe ulegają katastrofalnym awariom

Katastrofa ABS: Dlaczego uniwersalny plastik jest zabroniony

Kopolimer akrylonitrylo-butadieno-styrenowy (ABS) plastik — powszechny w wewnętrznych puszkach elektrycznych — ulega katastrofalnej degradacji UV w zewnętrznych aplikacjach PV:

Oś czasu degradacji UV:

- 0-3 miesiące: Kredowanie powierzchni i blaknięcie koloru

- 3-6 miesięcy: Rozpoczyna się rozszczepienie łańcucha polimeru, utrata wytrzymałości na rozciąganie 15-25%

- 6-12 miesięcy: Rozwija się kruchość, pojawiają się pęknięcia wokół punktów mocowania

- 12-18 miesięcy: Awaria strukturalna, obudowa nie może utrzymać stopnia ochrony IP

Przykład awarii w terenie: W farmie słonecznej w Kalifornii w 2022 r. 47 skrzynek połączeniowych z obudowami ABS uległo awarii w ciągu 14 miesięcy. Testy udarności wykazały, że materiał stracił 68% oryginalnej wytrzymałości na uderzenia— pęknięcia pojawiły się wokół punktów wejścia kabli, umożliwiając wnikanie wilgoci, która zniszczyła SPD i wyłączniki. Całkowity koszt wymiany przekroczył $180 000. Szczegółową analizę uszkodzeń materiałowych można znaleźć w naszym poradniku poliwęglan vs ABS.

Poliwęglan stabilizowany UV: Zaprojektowany do zastosowań solarnych

Najwyższej jakości formulacje poliwęglanu zawierają pakiety stabilizatorów UV które absorbują fotony UV, zanim rozerwą łańcuchy polimerowe:

Chemia stabilizatorów:

- Absorbery UV benzotriazolowe: Absorbują UV-A (315-400nm) i UV-B (280-315nm)

- HALS (Stabilizatory światła aminowego z przeszkodami przestrzennymi): Wychwytują wolne rodniki powstałe w wyniku ekspozycji na promieniowanie UV

- Koncentracja: ≥0,5% wagowo dla 10+ lat użytkowania na zewnątrz

Specyfikacja poliwęglanu VIOX:

- Zawartość stabilizatora UV: 0,8% wagowo (60% powyżej minimum branżowego)

- Przyspieszone starzenie ASTM G154: <12% utraty wytrzymałości na rozciąganie po 5000 godzin ekspozycji na łuk ksenonowy

- Sprawdzona w terenie żywotność: 15-20 lat w bezpośrednim nasłonecznieniu

- Klasa palności: UL94 V0 (samogasnący w ciągu 10 sekund)

Odpowiedniość zastosowania: Skrzynki połączeniowe z poliwęglanu stabilizowanego UV są odpowiednie dla:

- Residential systems: 3-8 stringów, ≤80A prądu całkowitego

- Małych komercyjnych: ≤12 stringów, ≤120A z odpowiednim zarządzaniem termicznym

- Klimatów umiarkowanych: Regiony o ekspozycji na promieniowanie UV ≤2500 kWh/m²/rok

- Projekty z ograniczonym budżetem: Tam, gdzie oszczędności kosztów rzędu 30-40% uzasadniają żywotność 15-20 lat w porównaniu z 25+ latami

NIE używaj poliwęglanu do:

- Farm na skalę przemysłową: Skrzynki o wysokim prądzie generują nadmierne ciepło

- Instalacje pustynne: Intensywność UV przekracza możliwości materiału

- Środowisk przybrzeżnych: Słone powietrze przyspiesza degradację polimeru

- Systemy 1500V: Stringi o wyższym napięciu wymagają maksymalnej niezawodności

Aluminium i stal nierdzewna: Wrodzona odporność na promieniowanie UV

Obudowy metalowe z odpowiednim wykończeniem powierzchni są odporne na degradację UV:

Aluminium malowane proszkowo:

- Skład powłoki: Usieciowany poliester lub hybrydowa żywica poliestrowo-TGIC

- Odporność na promieniowanie UV: 10+ lat zachowania połysku, zerowa degradacja strukturalna

- Wydajność: Blaknięcie koloru ASTM D2244 ΔE <5 po 5000 godzin ekspozycji na QUV

Stal nierdzewna 316L:

- Pasywna warstwa tlenku chromu: Samonaprawiająca się warstwa ochronna

- Zerowa wrażliwość na promieniowanie UV: Struktura molekularna stali nierdzewnej nie jest naruszana przez fotony UV

- Wykończenie powierzchni: Szczotkowane wykończenie 2B lub elektropolerowane dla maksymalnej odporności na korozję

Podwójna izolacja klasy II: Zaleta instalacyjna poliwęglanu

Skrzynki połączeniowe z poliwęglanu zaprojektowane zgodnie z wymaganiami IEC 61140 klasy II eliminują potrzebę uziemienia obudowy dzięki konstrukcji z podwójną izolacją:

Architektura podwójnej izolacji:

- Izolacja podstawowa: Podstawowa bariera między przewodzącymi zaciskami DC a wnętrzem obudowy (komponenty montowane na szynie DIN z odległościami pełzania 8 mm)

- Izolacja dodatkowa: Dodatkowa bariera zapobiegająca kontaktowi z częściami pod napięciem, nawet jeśli izolacja podstawowa zawiedzie (formowana obudowa o minimalnej grubości ścianki 3 mm)

Wpływ na instalację:

- Brak przewodu uziemiającego do obudowy: Oszczędność 1× przewodu uziemiającego #10 AWG i końcówki na jednostkę

- Brak weryfikacji połączenia uziemiającego: Eliminuje etap testowania podczas uruchomienia

- Szybsza instalacja: Skraca czas pracy o 12-18 minut na skrzynkę łączeniową

- Niższy koszt materiału: Eliminuje miedziany przewód uziemiający i końcówki zaciskowe

Analiza kosztów pracy (rynek amerykański):

- Stawka elektryka: Średnio $85/godzinę

- Oszczędność czasu: 15 minut na jednostkę = redukcja kosztów pracy o $21,25

- Oszczędności materiałowe: Przewód uziemiający + końcówka = $8-12 na jednostkę

- Całkowite oszczędności na jednostkę: $29-33

W przypadku wdrożenia na skalę przemysłową obejmującego 100 jednostek, skrzynki z poliwęglanu klasy II pozwalają zaoszczędzić $2 900-3 300 w kosztach instalacji w porównaniu do metalowych obudów wymagających prawidłowej instalacji uziemienia.

Krytyczne ograniczenia:

- Podwójna izolacja klasy II wymaga nieprzerwanej obudowy z tworzywa sztucznego— każdy metalowy otwór lub dławik kablowy niweluje ochronę

- Nie nadaje się do systemów 1500V: Wyższe napięcie wymaga dodatkowego uziemienia ochronnego zgodnie z IEC 62109-1

- Złożoność integracji RSD: Sprzęt do szybkiego wyłączania często wymaga metalowych obudów w celu ekranowania EMI

Szczegółowe porównanie wydajności dla skrzynek łączeniowych PV

| Parametr wydajności | Aluminium (malowane proszkowo) | Stal Nierdzewna 316L | Poliwęglan stabilizowany UV |

|---|---|---|---|

| Przewodność Cieplna | 205 W/(m·K) | 16 W/(m·K) | 0,2 W/(m·K) |

| Rozpraszanie ciepła (obciążenie 200A) | Doskonałe (−14°C w porównaniu z tworzywem sztucznym) | Słabe (wymaga wentylacji) | Słabe (izolator) |

| Maksymalny zalecany prąd | 300A+ | 150A (z wymuszonym chłodzeniem) | 80A w zastosowaniach domowych, 120A w komercyjnych z wentylatorami |

| Obniżenie wartości znamionowej wyłącznika (temperatura otoczenia 45°C) | Utrata wydajności 6-8% | Utrata wydajności 12-14% | Utrata wydajności 18-20% |

| Odporność na promieniowanie UV (ekspozycja na zewnątrz) | Doskonała (powlekane) | Doskonała (właściwa) | Dobra (zależna od stabilizatora) |

| Oczekiwana długość życia | 25+ lat | 30+ lat | 15-20 lat |

| Odporność na mgłę solną na wybrzeżu | Dobra (wymagana powłoka morska) | Doskonała (gatunek 316L) | Umiarkowana (UV + sól przyspiesza starzenie) |

| Podwójna izolacja klasy II | Nie (wymaga uziemienia) | Nie (wymaga uziemienia) | Tak (eliminuje uziemienie) |

| Czas pracy przy instalacji | 1,0× wartość bazowa | 1,1× (cięższe jednostki) | 0,85× (bez uziemienia) |

| Koszt przewodu/osprzętu uziemiającego | $8-12 na jednostkę | $8-12 na jednostkę | $0 (nie wymagane) |

| Odpowiednie dla systemów 1500V | TAK | TAK | Nie (wymaga metalu dla bezpieczeństwa) |

| Ekranowanie EMI (integracja RSD) | Dobry | Doskonały | Brak (wymaga siatki metalowej) |

| Odporność na uderzenia (stopień IK) | IK09 (odkształca się, zachowuje szczelność) | IK08 (może pękać pod silnym uderzeniem) | IK10 (ugina się bez pęknięć) |

| Zachowanie podczas pożaru | Niepalny | Niepalny | UL94 V0 (samogasnący) |

| Koszt (w stosunku do aluminium) | 1,0× wartość bazowa | 1,6-1,8× | 0,65-0,75× |

Przewodnik wyboru specyficznego dla zastosowania dla skrzynek sumacyjnych PV

Farmy słoneczne na skalę przemysłową (>5MW)

Rekomendacja: Aluminium (malowane proszkowo, gatunek morski dla obszarów przybrzeżnych)

Uzasadnienie inżynieryjne:

- Zarządzanie ciepłem: Całkowity prąd 200-300A na skrzynkę sumacyjną wymaga pasywnego rozpraszania ciepła - aluminium zapobiega stratom związanym z obniżaniem parametrów wyłącznika

- Ekonomia skali: 100-500 jednostek na farmę - doskonały stosunek wydajności do kosztów aluminium zapewnia maksymalny zwrot z inwestycji

- 25-letnia gwarancja wydajności: Metalowe obudowy są zgodne z wymaganiami dotyczącymi żywotności PPA

- Normalizacja: Aluminium ułatwia spójne procedury O&M w całej flocie

Wymagania specyfikacji:

- Grubość powłoki proszkowej: ≥60 mikronów dla instalacji ogólnych, ≥80 mikronów dla obszarów przybrzeżnych (w promieniu 10 mil od oceanu)

- Projekt termiczny: Konwekcja naturalna z żaluzjami NEMA 3R dla obudów przekraczających 8 stringów

- Osprzęt: Wszystkie wsporniki montażowe, zawiasy i zatrzaski muszą być wykonane ze stali nierdzewnej 316

- Uziemienie: Użyj odpowiednich technik uziemienia z minimum #6 AWG do konstrukcji regałowej

Wyjątek dla przybrzeżnych farm na skalę przemysłową: Projekty w promieniu 5 mil od słonej wody powinny określać Stal nierdzewna 316L pomimo wyzwań termicznych - ryzyko korozji przeważa nad nieefektywnością termiczną. Wymagaj wymuszonej wentylacji dla obudów przekraczających całkowity prąd 150A.

Dachy komercyjne (50kW-500kW)

Rekomendacja: Aluminium (standardowe), poliwęglan stabilizowany UV (tylko systemy ≤120A)

Uzasadnienie inżynieryjne:

- Obciążenia termiczne: Typowy zakres prądu 100-200A - aluminium zapobiega wzrostowi temperatury wewnętrznej o 12-18°C, który powoduje problemy z przegrzaniem

- Wyzwania związane z dostępem do dachu: Lżejsze jednostki aluminiowe upraszczają instalację bez użycia dźwigu na istniejących konstrukcjach

- Wrażliwość na koszty pracy: Na rynkach o wysokich kosztach pracy (Kalifornia, Nowy Jork) podwójna izolacja klasy II poliwęglanu oszczędza $25-35 na koszt instalacji jednostki

Okno opłacalności poliwęglanu:

- Maksymalny prąd: 120A łącznie z żaluzjami z wymuszoną wentylacją

- Liczba stringów: ≤8 stringów

- Klimat: Umiarkowana ekspozycja na promieniowanie UV (<2500 kWh/m²/rok)

- Wentylacja: Obowiązkowe żaluzje z przepływem krzyżowym (wlot na dole, wylot na górze) z minimalnym przepływem powietrza 50 CFM

NIE używaj poliwęglanu do:

- Systemy przekraczające 8 stringów: Obciążenie termiczne przekracza możliwości materiału

- Instalacje pustynne: Intensywność promieniowania UV (3000+ kWh/m²/rok) skraca żywotność do 10-12 lat

- Dachy przemysłowe: Narażenie na chemikalia przyspiesza degradację polimeru

Systemy mieszkaniowe (3kW-15kW)

Rekomendacja: Poliwęglan stabilizowany UV

Uzasadnienie inżynieryjne:

- Obciążenia prądowe: Typowy zakres 30-80A - w zakresie możliwości zarządzania termicznego poliwęglanu

- Wrażliwość na koszty: Niższy koszt materiału o 30-40% ma znaczenie w skali mieszkaniowej

- Szybkości instalacji: Podwójna izolacja klasy II eliminuje uziemienie, skracając czas instalacji w regionach o wysokich kosztach pracy

- Odporność na uderzenia: Stopień ochrony IK10 chroni przed zagrożeniami w warunkach domowych (sprzęt ogrodowy, grad, spadające gałęzie)

Krytyczne wymagania specyfikacji:

- Zawartość stabilizatora UV: ≥0,51% wagowo (zweryfikować raport z testu ASTM G154)

- Klasa palności: UL94 V0 lub V1 obowiązkowe

- Wentylacja: Pasywne żaluzje z siatkami przeciw owadom dla systemów >60A

- Osprzęt: Zawiasy i zatrzaski ze stali nierdzewnej (stal galwanizowana koroduje)

Uzasadnienie alternatywy aluminiowej:

- Instalacje premium: Tam, gdzie 25-letnia gwarancja wymaga metalowej obudowy

- Regiony o wysokiej temperaturze: Arizona, Nevada, Teksas, gdzie temperatura otoczenia regularnie przekracza 45°C

- Preferencje estetyczne: Aluminium malowane proszkowo oferuje więcej opcji kolorystycznych i wygląd premium

Instalacje morskie i przybrzeżne (<5 mil od oceanu)

Zalecenie: Stal nierdzewna 316L (obowiązkowa)

Uzasadnienie inżynieryjne:

- Odporność na mgłę solną: 2-3% zawartość molibdenu w 316L zapewnia doskonałą odporność na korozję wżerową – aluminium malowane proszkowo zawodzi w ciągu 5-8 lat w teście mgły solnej

- Zerowa konserwacja powłoki: Pasywna warstwa tlenku chromu samoczynnie się regeneruje po zarysowaniu – eliminuje konieczność poprawek lakierniczych

- Długoterminowa ekonomia: Wyższy koszt początkowy (premia 200-300 USD za sztukę) rekompensowany eliminacją wymiany obudowy po 10 latach

Krytyczne specyfikacje:

- Weryfikacja gatunku: Zweryfikuj gatunek 316L (niskowęglowy) za pomocą świadectwa huty – standardowy gatunek 316 może ulegać uczuleniu na spoinach

- Osprzęt: Wszystkie komponenty (zawiasy, zatrzaski, śruby, dławnice kablowe) muszą być wykonane ze stali nierdzewnej 316 – mieszanie metali tworzy ogniwa galwaniczne

- Materiał uszczelki: Silikon (nie EPDM) dla maksymalnej odporności na sól

- Zarządzanie ciepłem: Wymuszona wentylacja z zespołami wentylatorów ze stali nierdzewnej dla obciążeń >150A

Ostrzeżenie dotyczące powłoki: Nigdy nie należy specyfikować malowanej stali nierdzewnej – odpryski powłoki narażają podłoże na przyspieszoną korozję szczelinową. Tylko wykończenie szczotkowane lub elektropolerowane.

Systemy wysokonapięciowe 1500V

Zalecenie: Aluminium lub stal nierdzewna 316L (metal obowiązkowy)

Uzasadnienie inżynieryjne:

- Wymagania bezpieczeństwa: Zgodność systemu 1500V nakazuje dodatkowe uziemienie ochronne zgodnie z IEC 62109-1 – izolacja klasy II poliwęglanu jest niewystarczająca

- Ryzyko łuku elektrycznego: Wyższe napięcie zwiększa energię padającą – metalowe obudowy wymagane do ochrony personelu

- Ekranowanie EMI: Sprzęt szybkiego wyłączania 1500V wymaga metalowej obudowy dla kompatybilności elektromagnetycznej

- Krytyczność termiczna: Łańcuchy o wyższym napięciu zazwyczaj przenoszą proporcjonalnie wyższy prąd – zarządzanie termiczne jest nie do negocjacji

Wymagania projektowe:

- Uziemienie obudowy: Połączone z konstrukcją wsporczą PV i przewodem uziemiającym sprzętu z redundantnymi połączeniami

- Wewnętrzne komponenty odporne na łuk elektryczny: Wszystkie szyny zbiorcze, zaciski i elementy montażowe wyłączników muszą spełniać wymagania NFPA 70E dotyczące łuku elektrycznego

- Modelowanie termiczne: Oblicz wzrost temperatury wewnętrznej w najgorszych warunkach (45°C temperatura otoczenia + pełne obciążenie słoneczne + maksymalny prąd)

Pytania i odpowiedzi

Dlaczego materiał obudowy skrzynki połączeniowej wpływa na działanie wyłącznika automatycznego?

Wyłączniki automatyczne są znamionowe przy 40°C temperatury otoczenia z opublikowanymi współczynnikami obniżania wartości znamionowych dla podwyższonych temperatur. Przewodność cieplna materiału obudowy bezpośrednio determinuje wewnętrzną temperaturę otoczenia pod obciążeniem. Obudowy aluminiowe (przewodność cieplna 205 W/(m·K)) działają jak radiatory, utrzymując temperatury wewnętrzne o 12-18°C niższe niż obudowy poliwęglanowe (0,2 W/(m·K)). Ta różnica temperatur zapobiega obniżeniu parametrów termicznych—wyłącznik 20A przy temperaturze wewnętrznej 75°C działa z efektywną wydajnością tylko 16A (20% obniżenie wartości znamionowej), podczas gdy ten sam wyłącznik przy 60°C utrzymuje wydajność 18,8A (6% obniżenie wartości znamionowej). Dla skrzynki połączeniowej 12-stringowej przekłada się to na 34A utraconej wydajności systemu w obudowach poliwęglanowych w porównaniu z aluminiowymi.

Czy poliwęglanowe skrzynki przyłączeniowe wytrzymują prądy na poziomie instalacji przemysłowych?

Nie – poliwęglan nie nadaje się do skrzynek połączeniowych na skalę przemysłową przekraczających 150A prądu całkowitego. Właściwości izolacyjne poliwęglanu (0,2 W/(m·K)) zatrzymują ciepło wewnętrzne, powodując wzrost temperatury do 72-78°C przy pełnym obciążeniu w warunkach otoczenia 45°C. Powoduje to termiczne obniżenie wartości znamionowych wyłączników (15-20% utraty wydajności), uciążliwe zadziałania bezpieczników i przyspieszoną degradację SPD. Testy terenowe VIOX pokazują, że przegrzewanie się skrzynki połączeniowej staje się krytyczne powyżej 150A prądu całkowitego w obudowach poliwęglanowych. Nawet przy wymuszonej wentylacji (wentylatory 50 CFM), temperatury wewnętrzne przekraczają 65°C – powyżej 60°C, która jest podstawą dla większości wartości znamionowych wyłączników DC. Określ aluminium dla każdego zastosowania przekraczającego 8 stringów lub 150A prądu połączonego.

Dlaczego uniwersalne skrzynki połączeniowe z tworzywa ABS tak szybko ulegają awarii?

Tworzywo ABS ulega katastrofalnemu rozszczepieniu łańcucha polimerowego indukowanemu promieniowaniem UV w zewnętrznych aplikacjach PV. Fotony UV (długość fali 280-400nm) zrywają wiązania węgiel-węgiel w łańcuchach polimerowych akrylonitryl-butadien-styren, powodując 60-70% utraty wytrzymałości na rozciąganie w ciągu 12-18 miesięcy. Materiał staje się kruchy – testy udarności wykazują powstawanie pęknięć wokół punktów montażowych i wejść kablowych. Umożliwia to wnikanie wilgoci, która niszczy SPD i wyłączniki. Analiza awarii w terenie 47 skrzynek połączeniowych ABS w Kalifornii wykazała całkowite uszkodzenie konstrukcyjne po 14 miesiącach, co kosztowało 180 000 USD na wymiany awaryjne. ABS nie posiada pakietów stabilizatorów UV (absorbery benzotriazolowe, chemia HALS) wymaganych do ponad 10-letniej wydajności na zewnątrz. Zobacz szczegółowe tryby uszkodzenia materiału w naszej analizie poliwęglan vs ABS. Nigdy nie należy specyfikować generycznego ABS do zastosowań PV– używaj tylko poliwęglanu stabilizowanego UV (≥0,51% zawartości stabilizatora) lub obudów metalowych.

Kiedy stal nierdzewna 316L jest warta dopłaty w wysokości 60-80% w porównaniu z aluminium?

Stal nierdzewna 316L uzasadnia swoją premię w trzech konkretnych scenariuszach: (1) Instalacje nadbrzeżne w promieniu 8 km od oceanu—mgła solna powoduje przyspieszoną korozję aluminium malowanego proszkowo, co prowadzi do wymiany obudowy w ciągu 8-10 lat; zawartość molibdenu w stali 316L zapobiega korozji wżerowej przez ponad 25 lat. (2) Tereny przemysłowe narażone na działanie chemikaliów—opryski nawozami amoniakalnymi (rolnicze instalacje solarne), opary kwasów (górnictwo/rafinerie) lub zasadowe środki czyszczące degradują powłokę proszkową aluminium; stal 316L jest odporna na środowiska o pH 2-12. (3) Instalacje o maksymalnym poziomie bezpieczeństwa—obiekty jądrowe, bazy wojskowe lub infrastruktura krytyczna, gdzie odporność na manipulacje jest ważniejsza niż efektywność cieplna. Dla standardowych instalacji fotowoltaicznych na skalę przemysłową lub komercyjnych dachach, aluminium zapewnia doskonałą wydajność cieplną i żywotność ponad 25 lat przy 40-50% niższych kosztach. Przewaga w zarządzaniu termicznym (205 vs 16 W/(m·K)) zapobiega obniżeniu parametrów wyłącznika, które występuje w przypadku stali nierdzewnej. Zobacz kompleksowe kryteria wyboru producenta w tym analizę kosztów cyklu życia.

Jak zapobiegać przegrzewaniu termicznemu w skrzynkach połączeniowych wysokiego prądu?

Zarządzanie termiczne dla skrzynek łączeniowych 200A+ wymaga czteropoziomowego podejścia: (1) Wybór materiału—określ obudowy aluminiowe dla pasywnego rozpraszania ciepła (aluminium obniża temperaturę wewnętrzną o 14-16°C w porównaniu z poliwęglanem przy identycznym obciążeniu). (2) Dobór rozmiaru obudowy—użyj minimum 150% obliczonej objętości komponentów, aby poprawić konwekcję; ciasne układy zatrzymują ciepło. (3) Projekt wentylacji—zamontuj żaluzje z oceną NEMA 3R (wlot na dole, wylot na górze) dla naturalnej konwekcji; systemy przekraczające 250A wymagają wentylatorów 12VDC sterowanych termostatem (o wydajności 50-100 CFM). (4) Obniżenie parametrów komponentów—oblicz wewnętrzną temperaturę otoczenia w najgorszych warunkach (45°C na zewnątrz + obciążenie słoneczne + straty I²R) i zastosuj współczynniki obniżenia parametrów wyłącznika odpowiednio. Modelowanie termiczne VIOX pokazuje, że odpowiednia konstrukcja obudowy utrzymuje temperaturę wewnętrzną ≤62°C w temperaturze otoczenia 45°C — zapobiegając uciążliwemu wyzwalaniu udokumentowanemu w naszym poradniku rozwiązywania problemów. Dla Systemy 1500V, zarządzanie termiczne staje się krytyczne ze względu na wyższe kombinacje napięcia i prądu generujące nadmierne nagrzewanie I²R.

Czy podwójna izolacja klasy II eliminuje wszystkie wymagania dotyczące uziemienia?

Obudowy z poliwęglanu klasy II eliminują uziemienie obudowy, ale NIE uziemienie sprzętu. Konstrukcja z podwójną izolacją (izolacja podstawowa + izolacja dodatkowa zgodnie z IEC 61140) zapobiega porażeniu prądem elektrycznym przy dotknięciu powierzchni obudowy — eliminując potrzebę łączenia obudowy z tworzywa sztucznego z przewodem uziemiającym. Jednakże, wyłączniki prądu stałego, SPD i metalowe szyny zbiorcze nadal wymagają prawidłowego uziemienia za pomocą przewodu uziemiającego (zielony przewód). Oszczędności pracy wynikają z wyeliminowania przewodu/oczek uziemiającego do samej obudowy — zwykle 12-18 minut na jednostkę i 8-12 USD na materiały. Krytyczne ograniczenia: (1) Każde metalowe wybicie lub dławik kablowy niweluje ochronę klasy II. (2) Systemy 1500V wymagają dodatkowego uziemienia ochronnego niezależnie od materiału obudowy. (3) Sprzęt do szybkiego wyłączania integracja może wymagać metalowej obudowy dla ekranowania EMI. Zobacz kompletny metodologia uziemienia dla prawidłowego uziemienia systemu fotowoltaicznego.

Jakie specyfikacje stabilizatora UV powinienem wymagać dla poliwęglanowych skrzynek połączeniowych?

Minimalna specyfikacja dla ponad 10-letniej wydajności na zewnątrz: (1) Zawartość stabilizatora UV ≥0,5% wagowo—zweryfikuj za pomocą karty danych materiału lub niezależnej analizy laboratoryjnej. (2) Chemia stabilizatora: Absorbery UV benzotriazolowe (ochrona UV-A/UV-B) + HALS (stabilizatory światła amin sterowanych sterycznie) do wychwytywania wolnych rodników. (3) Przyspieszone starzenie ASTM G154: <15% utraty wytrzymałości na rozciąganie po 5000 godzin ekspozycji na łuk ksenonowy. (4) Klasyfikacja palności UL94: V0 (samogasnący <10 sekund) lub V1 (<30 sekund). Specyfikacja VIOX przekracza minima branżowe: 0,8% stabilizatora UV wagowo, wykazując <12% degradacji wytrzymałości po 5000 godzinach — udowodnione jako równoważne 15-20 lat ekspozycji na pustyni w Arizonie. Czerwone flagi wskazujące na gorszy poliwęglan: Brak ujawnienia zawartości stabilizatora, brak przyspieszonych danych dotyczących starzenia, kolor szary lub czarny (brak absorberów UV), producent odmawiający raportów z testów ASTM G154. Zobacz szczegółową analizę awarii materiału w naszym przewodniku po materiałach przełączników izolacyjnych—te same mechanizmy degradacji UV dotyczą skrzynek łączeniowych.

O VIOX Electric: Jako wiodący producent B2B urządzeń do dystrybucji energii elektrycznej PV, VIOX Electric projektuje obudowy skrzynek łączeniowych zoptymalizowane pod kątem unikalnych wyzwań termicznych i UV związanych z aplikacjami solarnymi. Nasze platformy aluminiowe, ze stali nierdzewnej 316L i poliwęglanu stabilizowanego UV posiadają certyfikat UL508A i spełniają wymagania IEC 62109-1 specyficzne dla fotowoltaiki. Skontaktuj się z naszym zespołem technicznym w celu uzyskania wskazówek dotyczących wyboru obudowy i wsparcia w modelowaniu termicznym dla konkretnych parametrów instalacji.