Projektując panele sterowania dla automatyki przemysłowej, wybór między modułami przekaźników interfejsowych a standardowymi przekaźnikami PCB może znacząco wpłynąć na niezawodność systemu, koszty utrzymania i długoterminową wydajność. Moduły przekaźników interfejsowych oferują instalację typu plug-and-play z wbudowanymi obwodami zabezpieczającymi i montażem na szynie DIN, co czyni je idealnymi do paneli o dużej gęstości, wymagających częstej konserwacji. Standardowe przekaźniki PCB zapewniają ekonomiczne rozwiązania dla produkcji wielkoseryjnej, gdzie przestrzeń jest mniej ograniczona, a cykle wymiany są przewidywalne. Decyzja ostatecznie zależy od częstotliwości przełączania, warunków środowiskowych, ograniczeń przestrzeni w panelu i wymagań dotyczących dostępności konserwacyjnej w danej aplikacji.

Kluczowe wnioski

- Moduły przekaźników interfejsowych integrują obwody zabezpieczające, wskaźniki LED i znormalizowane gniazda, skracając czas instalacji nawet o 40% w porównaniu z oddzielnymi zespołami przekaźników PCB

- Standardowe przekaźniki PCB kosztują o 30-50% mniej za sztukę, ale wymagają dodatkowych komponentów (diody, rezystory, wskaźniki) i niestandardowego projektu PCB

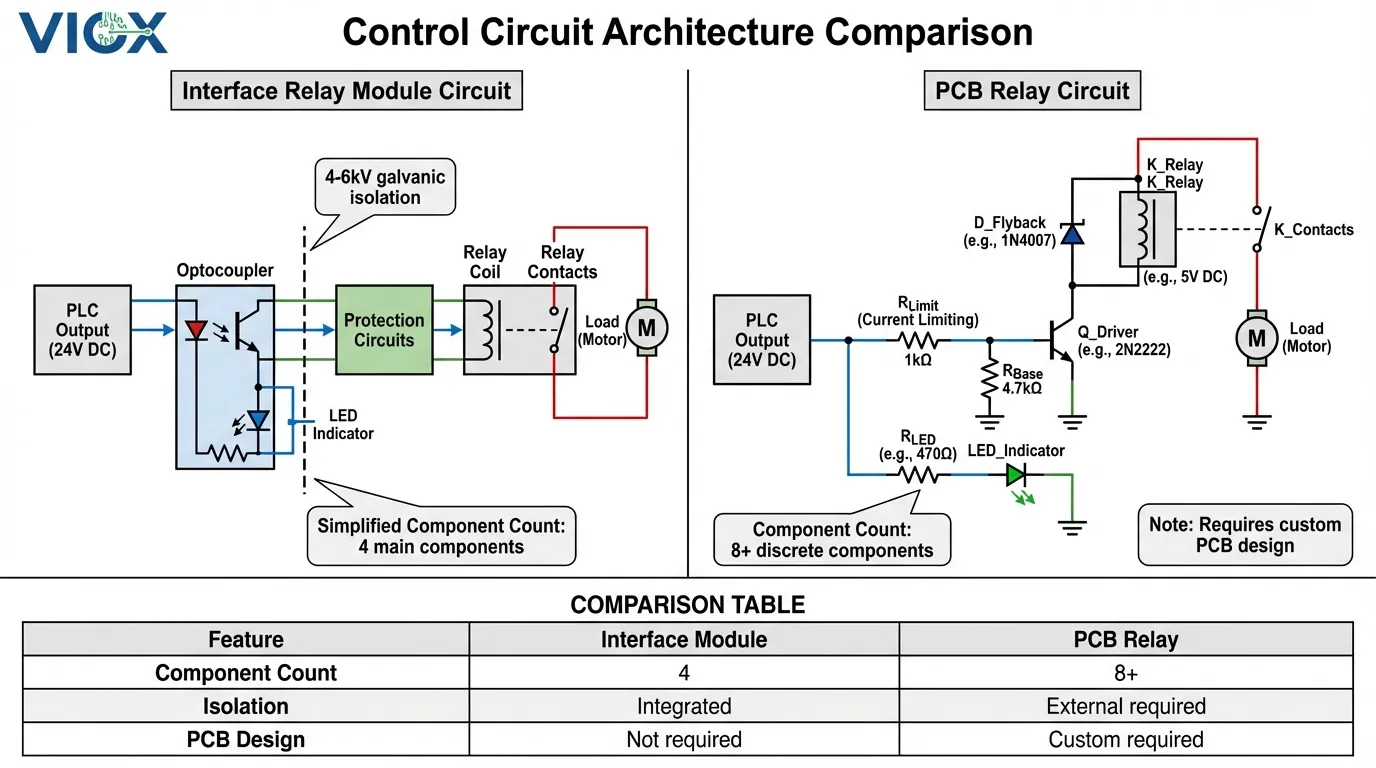

- Izolacja elektryczna różni się znacząco: moduły interfejsowe zazwyczaj zapewniają izolację 4-6 kV za pośrednictwem transoptorów, podczas gdy podstawowe przekaźniki PCB oferują tylko wbudowaną izolację cewka-styk przekaźnika (zazwyczaj 4 kV)

- Dostępność konserwacji jest lepsza w przypadku modułów interfejsowych typu plug-in – technicy mogą wymienić uszkodzone przekaźniki w czasie krótszym niż 60 sekund, bez zakłócania sąsiedniego okablowania

- Zgodność z normą IEC 61810-1 jest standardem dla przemysłowych modułów interfejsowych, zapewniając spójną wydajność w szerokim zakresie temperatur (od -40°C do +70°C) i warunków wibracyjnych

Zrozumienie podstawowych różnic

Co to jest moduł przekaźnika interfejsowego?

Moduł przekaźnika interfejsowego to wstępnie zmontowany moduł przełączający, zaprojektowany specjalnie do zastosowań w automatyce przemysłowej. Łączy w sobie przekaźnik elektromechaniczny ze zintegrowanymi obwodami zabezpieczającymi, wskaźnikami stanu i znormalizowanym systemem montażu – zazwyczaj kompatybilnym z szyną DIN. Moduły te służą jako krytyczny interfejs między sygnałami sterującymi niskiego napięcia (często z PLC pracujących przy 24 V DC) a urządzeniami polowymi o większej mocy, takimi jak silniki, elektrozawory i zawory.

Architektura modułów przekaźników interfejsowych rozwiązuje fundamentalne wyzwanie w sterowaniu przemysłowym: ochrona wrażliwej elektroniki sterującej przed trudnym środowiskiem elektrycznym przełączania mocy. Nowoczesne moduły interfejsowe zawierają izolację transoptorową, która tworzy barierę galwaniczną między wejściem sterującym a cewką przekaźnika. Ta izolacja optyczna zapobiega rozprzestrzenianiu się skoków napięcia, zakłóceń elektromagnetycznych i pętli uziemienia z powrotem do PLC lub systemu sterowania.

Co to jest standardowy przekaźnik PCB?

Standardowy przekaźnik PCB to dyskretny elektromechaniczny element przełączający, przeznaczony do bezpośredniego lutowania na płytkach drukowanych. Przekaźniki te składają się z podstawowego mechanizmu przekaźnika – cewki, zwory i styków – bez zintegrowanych obwodów zabezpieczających lub infrastruktury montażowej. Przekaźniki PCB są dostępne w różnych rozmiarach, od miniaturowych typów 10A o szerokości zaledwie 15,8 mm po większe przekaźniki mocy obsługujące 30A lub więcej.

Prostota przekaźników PCB czyni je atrakcyjnymi dla produkcji wielkoseryjnej, gdzie koszt jednostkowy jest najważniejszy. Jednak ta prostota wiąże się z kompromisami. Projektanci obwodów muszą dodać zewnętrzne komponenty, w tym diody gaszące do tłumienia cewki, rezystory ograniczające prąd, wskaźniki LED i często tranzystory lub sterowniki MOSFET do interfejsu z mikrokontrolerami. Całkowita liczba komponentów i wymagana powierzchnia PCB często niweluje początkową przewagę kosztową, szczególnie w przypadku małych i średnich serii produkcyjnych.

Standardowe przekaźniki PCB doskonale sprawdzają się w zastosowaniach, w których przekaźnik jest trwale zintegrowany z elektroniką produktu – takich jak sterowniki HVAC, urządzenia lub moduły samochodowe – gdzie wymiana w terenie nie jest oczekiwana podczas okresu eksploatacji produktu. Przekaźnik staje się częścią całego zespołu płytki drukowanej, testowany i zatwierdzany jako kompletna jednostka.

Szczegółowe porównanie: Moduły interfejsowe a przekaźniki PCB

Instalacja i integracja

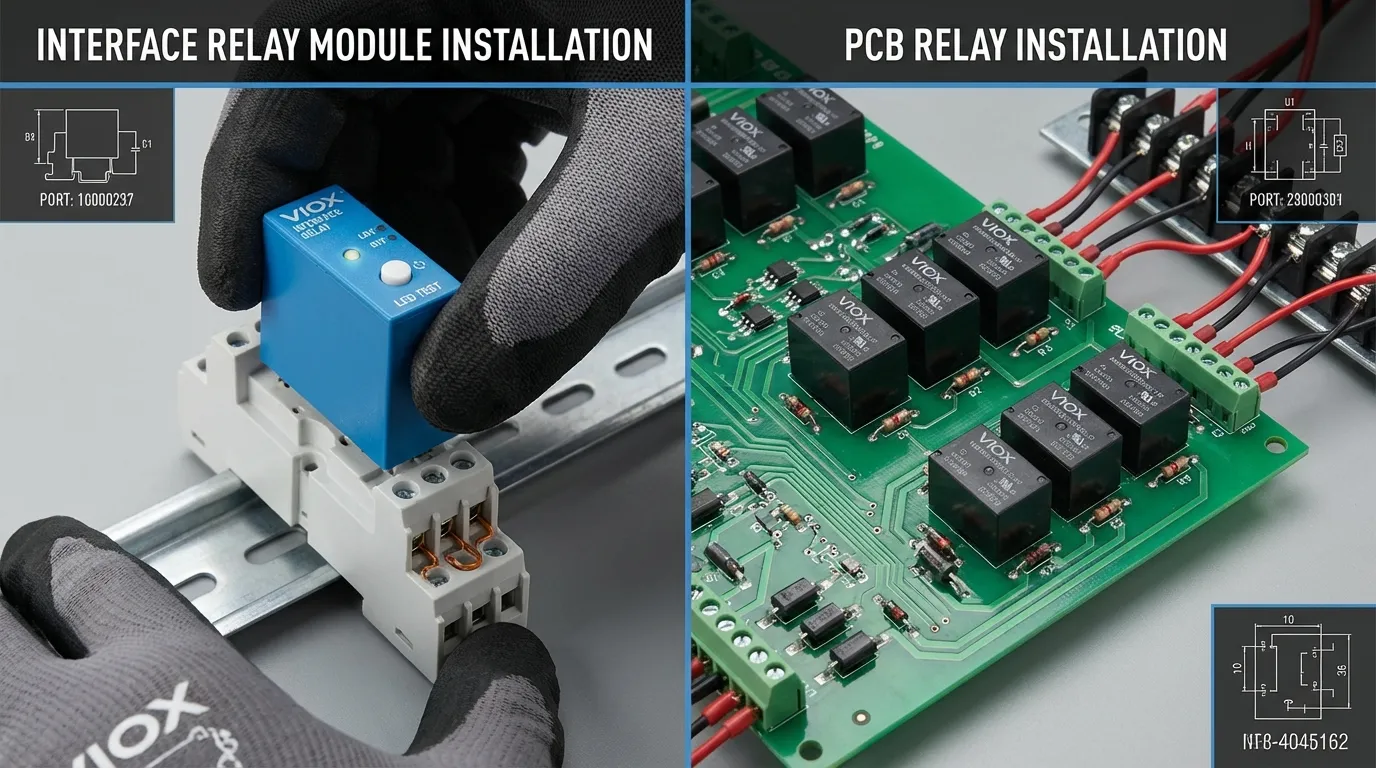

Moduły przekaźników interfejsowych rewolucjonizują montaż paneli dzięki architekturze typu plug-and-play. Przekaźnik jest wpinany do wstępnie okablowanego gniazda, które pozostaje trwale zamontowane na szynie DIN. To oddzielenie elementu przełączającego od infrastruktury okablowania oznacza, że technicy mogą wymienić uszkodzony przekaźnik bez narzędzi, bez zakłócania sąsiednich obwodów i bez ryzyka błędów w okablowaniu. Czas instalacji kompletnego obwodu przekaźnikowego – od rozpakowania do testów operacyjnych – wynosi średnio 3-5 minut na przekaźnik.

Standardowe przekaźniki PCB wymagają zasadniczo innego podejścia do integracji. Przekaźnik musi być przylutowany do specjalnie zaprojektowanej płytki drukowanej wraz z komponentami pomocniczymi. Ta płytka drukowana wymaga następnie elementów montażowych, zazwyczaj słupków dystansowych lub wsporników, aby zabezpieczyć ją wewnątrz panelu sterowania. Zakończenia przewodów są podłączane do zacisków śrubowych lub pól lutowniczych na płytce drukowanej. Chociaż to podejście sprawdza się w środowiskach produkcyjnych z automatycznym montażem, stwarza znaczne wyzwania dla instalacji i konserwacji w terenie.

Metodologia okablowania różni się zasadniczo. Moduły interfejsowe wykorzystują zaciski sprężynowe lub śrubowe, przeznaczone do przemysłowych przekrojów przewodów (zazwyczaj 0,5-2,5 mm² / 20-14 AWG), akceptujące zarówno przewody jedno-, jak i wielodrutowe. Przekaźniki PCB wymagają albo bezpośrednich ścieżek PCB, albo odizolowanych przewodów przylutowanych do pól – żadne z tych rozwiązań nie ułatwia łatwej modyfikacji lub rozwiązywania problemów w terenie.

Ochrona elektryczna i izolacja

Architektura izolacji elektrycznej stanowi prawdopodobnie najbardziej znaczącą różnicę funkcjonalną między tymi dwoma typami przekaźników. Moduły przekaźników interfejsowych zazwyczaj zawierają izolację transoptorową na wejściu sterującym, tworząc barierę galwaniczną o wartości znamionowej od 4000 V do 6000 V. Ta izolacja optyczna zapewnia, że stany nieustalone napięcia, różnice potencjałów uziemienia lub zakłócenia elektromagnetyczne po stronie obciążenia nie mogą rozprzestrzeniać się z powrotem do systemu sterowania.

Obwód transoptora działa poprzez przekształcenie elektrycznego sygnału sterującego w światło za pomocą diody LED, która następnie aktywuje fototranzystor po stronie izolowanej, aby zasilić cewkę przekaźnika. To oparte na świetle przesyłanie sygnału oznacza, że nie ma dosłownie żadnego połączenia elektrycznego między wyjściem PLC a cewką przekaźnika – tylko ścieżka optyczna. Ta architektura chroni drogie karty wyjściowe PLC, które zazwyczaj kosztują od 200 do 800 zł za moduł, przed uszkodzeniem spowodowanym skokami napięcia lub zwarciami w okablowaniu.

Standardowe przekaźniki PCB zapewniają tylko wbudowaną izolację między cewką a stykami przekaźnika – zazwyczaj o wartości znamionowej 4000 V zgodnie z normą IEC 61810-1. Chociaż ta izolacja cewka-styk jest odpowiednia dla wielu zastosowań, nie zapewnia żadnej ochrony obwodu sterującego sterującego cewką przekaźnika. Każdy skok napięcia na zaciskach cewki może rozprzestrzenić się bezpośrednio z powrotem do mikrokontrolera lub wyjścia PLC. Projektanci obwodów muszą dodać zewnętrzne elementy zabezpieczające – diody TVS, transoptory lub wzmacniacze izolacyjne – aby osiągnąć równoważną ochronę, zwiększając zarówno koszt, jak i złożoność.

Praktyczne implikacje stają się jasne w środowiskach przemysłowych z długimi odcinkami kabli, obciążeniami indukcyjnymi i potencjalnymi pętlami uziemienia. Obwód rozrusznika silnika przełączający stycznik trójfazowy może generować stany nieustalone napięcia przekraczające 1000 V podczas przerywania. Bez odpowiedniej izolacji te stany nieustalone mogą uszkodzić wyjścia PLC, uszkodzić sygnały sterujące lub spowodować uciążliwe wyłączenia. Moduły interfejsowe ze zintegrowaną izolacją transoptorową radzą sobie z tymi warunkami w ramach swojej standardowej konstrukcji.

Efektywność przestrzenna i gęstość panelu

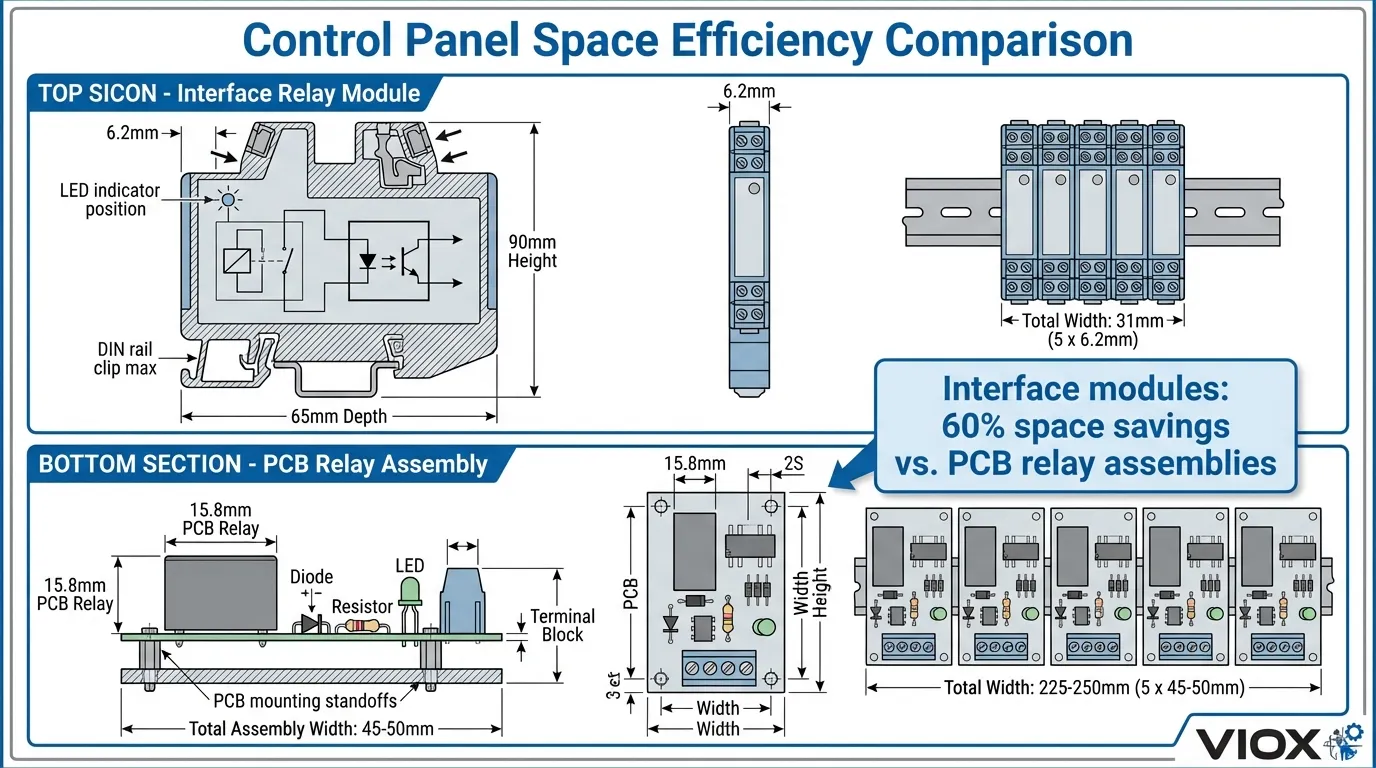

Nowoczesne przemysłowe panele sterowania stoją w obliczu nieustannej presji, aby upakować więcej funkcjonalności w mniejszych obudowach. Moduły przekaźników interfejsowych ewoluowały, aby sprostać temu wyzwaniu dzięki ultracienkim konstrukcjom. Obecna generacja wąskich modułów przekaźnikowych ma zaledwie 6,2 mm szerokości – mniej niż jedną czwartą cala – przy zachowaniu pełnej zdolności przełączania 6A przy 250V AC. Standardowy odcinek szyny DIN o długości 200 mm może pomieścić 32 takie wąskie moduły, zapewniając 32 niezależne obwody przełączające na powierzchni mniejszej niż smartfon.

Ta efektywność przestrzenna wykracza poza sam przekaźnik. Ponieważ moduły interfejsowe integrują obwody zabezpieczające, wskaźniki i połączenia zaciskowe, eliminują potrzebę stosowania oddzielnych zespołów PCB, wsporników montażowych i okablowania łączącego, które wymagają instalacje przekaźników PCB. Całkowita objętość panelu zajmowana przez rozwiązanie modułu interfejsowego jest zazwyczaj o 40-60% mniejsza niż równoważna implementacja przekaźnika PCB, gdy uwzględnione zostaną wszystkie komponenty pomocnicze i elementy montażowe.

Standardowe przekaźniki PCB, choć kompaktowe jako pojedyncze komponenty, wymagają znacznej infrastruktury pomocniczej. Typowy miniaturowy przekaźnik PCB ma 15,8 mm szerokości, ale kompletny zespół PCB, w tym przekaźnik, gniazdo, diody zabezpieczające, tranzystor sterujący, wskaźnik LED i listwy zaciskowe, zajmuje 40-60 mm szerokości panelu. Wiele obwodów przekaźnikowych na jednej płytce drukowanej może poprawić gęstość, ale kosztem elastyczności – jeśli jeden przekaźnik ulegnie awarii, często wymagana jest wymiana całej płytki.

System montażu na szynie DIN stosowany przez moduły interfejsowe zapewnia dodatkowe korzyści w zakresie elastyczności układu panelu. Moduły można układać w dowolnej kolejności, łatwo przenosić lub rozbudowywać bez przeprojektowywania struktur montażowych. Zespoły PCB wymagają stałych pozycji montażowych określonych podczas projektowania panelu, co utrudnia modyfikacje w terenie.

Konserwacja i serwis

Przewaga modułów przekaźników interfejsowych w zakresie serwisowania staje się najbardziej widoczna podczas nieplanowanych przestojów. Gdy przekaźnik ulegnie awarii w środowisku produkcyjnym, każda minuta przestoju przekłada się bezpośrednio na utracone przychody – często mierzone w tysiącach dolarów na godzinę w przypadku zautomatyzowanych linii produkcyjnych. Moduły interfejsowe umożliwiają wymianę w czasie krótszym niż 60 sekund: wyciągnij uszkodzony przekaźnik z gniazda, włóż zamiennik, sprawdź wskaźniki LED i przywróć działanie. Nie są wymagane żadne narzędzia, żadne zmiany w okablowaniu, brak ryzyka błędów w połączeniach.

Ten model konserwacji typu plug-and-play obsługuje również strategie konserwacji zapobiegawczej. Zespoły konserwacyjne mogą przechowywać skromny zapas zapasowych modułów przekaźnikowych – zazwyczaj 10-20% zainstalowanej ilości – wiedząc, że te zapasy są kompatybilne z wieloma projektami paneli i zastosowaniami. Same moduły przekaźnikowe są często oznaczone kolorami lub etykietami według wartości napięcia, co ułatwia wizualną weryfikację nawet mniej doświadczonym technikom.

Konserwacja standardowych przekaźników PCB stanowi poważne wyzwanie. Wymiana uszkodzonego przekaźnika PCB wymaga wylutowania starego komponentu i przylutowania nowego – zadanie wymagające specjalistycznych umiejętności, narzędzi i czasu. W środowiskach przemysłowych często oznacza to usunięcie całego zespołu PCB z panelu, przetransportowanie go do stołu warsztatowego lub zakładu naprawczego, wykonanie naprawy i ponowną instalację. Całkowity czas przestoju może wydłużyć się do godzin, a nawet dni, jeśli zamienne płytki drukowane nie są natychmiast dostępne.

Proces testowania i weryfikacji również różni się zasadniczo. Moduły interfejsowe zawierają wskaźniki LED pokazujące zarówno stan zasilania, jak i stan przekaźnika, umożliwiając wizualne potwierdzenie działania bez sprzętu testującego. Wiele modułów zawiera ręczne przyciski testowe, umożliwiające technikom sprawdzenie działania przekaźnika niezależnie od systemu sterowania. Obwody przekaźników PCB wymagają testowania multimetrem lub analizy oscyloskopowej w celu potwierdzenia prawidłowego działania – co jest bardziej czasochłonne i wymaga wyższych umiejętności.

Analiza kosztów: Koszt początkowy a całkowity koszt posiadania

Porównanie kosztów między modułami interfejsowymi a przekaźnikami PCB ujawnia klasyczny scenariusz kosztu początkowego w porównaniu z całkowitym kosztem posiadania. Standardowe przekaźniki PCB kosztują 2-5 zł za sztukę w umiarkowanych ilościach, podczas gdy moduły przekaźników interfejsowych wahają się od 8 do 25 zł w zależności od specyfikacji. Ta 3-5-krotna różnica w cenie sprawia, że przekaźniki PCB wydają się bardziej ekonomiczne w początkowym budżecie.

Jednak kompleksowa analiza kosztów musi obejmować wszystkie powiązane komponenty i robociznę. Funkcjonalny obwód przekaźnika PCB wymaga: przekaźnika (3 zł), gniazda (1,50 zł), diody gaszącej (0,20 zł), tranzystora sterującego (0,30 zł), rezystora ograniczającego prąd (0,05 zł), wskaźnika LED (0,15 zł) i listew zaciskowych (2,50 zł) – co daje łącznie około 7,70 zł samych komponentów. Dodaj niestandardowy projekt PCB (500-2000 zł za projekt), produkcję PCB (1-3 zł za płytkę), robociznę montażową (5-10 zł za obwód przekaźnikowy) i czas testowania, a rzeczywisty koszt obwodu przekaźnikowego zbliża się do 15-20 zł.

Moduły przekaźników interfejsowych w cenie 12-15 zł za sztukę nagle stają się konkurencyjne cenowo, zwłaszcza gdy weźmie się pod uwagę robociznę instalacyjną. Producenci paneli zgłaszają 40-50% skrócenie czasu montażu przy użyciu modułów interfejsowych w porównaniu z zespołami przekaźników PCB. W przypadku panelu sterowania z 50 przekaźnikami te oszczędności czasu mogą przekroczyć 20 godzin roboczych – co stanowi oszczędność kosztów bezpośrednich w wysokości 600-1200 zł przy typowych stawkach robocizny przemysłowej.

Różnica w kosztach konserwacji wzrasta w całym cyklu życia systemu. Uszkodzony moduł interfejsowy kosztuje 12-15 zł i 5 minut czasu technika (8-10 zł), co daje całkowity koszt naprawy poniżej 25 zł. Uszkodzony obwód przekaźnika PCB często wymaga wymiany całego zespołu PCB (50-150 zł) plus 1-2 godzin czasu wykwalifikowanego technika (100-200 zł), co daje łącznie 150-350 zł za awarię. W ciągu 10-letniego okresu eksploatacji przy typowych przemysłowych wskaźnikach awaryjności przekaźników (0,5-1% rocznie), przewaga modułów interfejsowych w zakresie kosztów konserwacji może przekroczyć 500-1000 zł na panel.

Tabela porównawcza specyfikacji technicznych

| Specyfikacja | Moduł przekaźnika interfejsowego | Standardowy przekaźnik PCB |

|---|---|---|

| Ocena kontaktu | 6A @ 250V AC (typowy wąski moduł) 10-16A @ 250V AC (standardowe moduły) |

5-10A @ 250V AC (miniaturowe) 10-30A @ 250V AC (przekaźniki mocy) |

| Napięcie sterujące | 24V DC, 24V AC, 120V AC, 230V AC (opcje cewki wtykowej) |

Niestandardowe dla każdego projektu (zazwyczaj 5V, 12V, 24V DC) |

| Izolacja elektryczna | 4-6kV (izolacja wejścia transoptora) + 4kV (cewka-styk) |

4kV (tylko cewka-styk zgodnie z IEC 61810-1) |

| Czas reakcji | 8-12ms (typowy elektromechaniczny) | 5-10ms (typowy elektromechaniczny) |

| Żywotność mechaniczna | 10-20 milionów operacji | 10 milionów operacji (typowo) |

| Żywotność elektryczna | 100 000 operacji przy obciążeniu znamionowym | 100 000 operacji przy obciążeniu znamionowym |

| Temperatura pracy | -40°C do +70°C (klasa przemysłowa) | -40°C do +85°C (zależnie od modelu) |

| Metoda montażu | Szyna DIN (standard 35mm) Gniazdo wtykowe |

Lutowanie PCB (przelotowe lub SMD) |

| Wskaźnik statusu | Zintegrowana dioda LED (zasilanie + stan przekaźnika) | Wymaga zewnętrznego obwodu LED |

| Funkcje ochrony | Izolacja transoptorowa Tłumienie cewki Ochrona przeciwprzepięciowa |

Wymaga zewnętrznych obwodów zabezpieczających |

| Czas wymiany | <60 sekund (wtykowe) | 15-30 minut (odlutowywanie/lutowanie) |

| Typowy koszt jednostkowy | $8-$25 | $2-$5 (tylko przekaźnik) $7-$10 (z komponentami) |

| Zgodność z normami | IEC 61810-1, UL 508, CE | IEC 61810-1, UL 508 (tylko przekaźnik) |

| Odporność na wibracje | 10g @ 10-55Hz (montaż na szynie DIN) | Zależy od metody montażu PCB |

| Typ terminala | Zacisk sprężynowy lub śrubowy (przewód 0.5-2.5mm²) |

Pola lutownicze PCB lub zaciski lutownicze |

| Szerokość na obwód | 6.2-12mm (konstrukcje ultra-cienkie) | 15-20mm (tylko przekaźnik) 40-60mm (kompletny obwód) |

Kryteria doboru specyficzne dla aplikacji

Kiedy wybierać moduły przekaźnikowe interfejsowe

Moduły przekaźnikowe interfejsowe stanowią optymalny wybór dla aplikacji, w których priorytetem jest niezawodność, łatwość konserwacji i długoterminowa efektywność operacyjna. Systemy automatyki przemysłowej, szczególnie te wykorzystujące sterowanie PLC, czerpią ogromne korzyści ze zintegrowanej ochrony i ustandaryzowanego interfejsu, które zapewniają moduły przekaźnikowe. Zakłady produkcyjne, w których koszty przestoju przekraczają $1 000 na godzinę, nie mogą sobie pozwolić na wydłużony czas napraw związany z awariami przekaźników PCB.

Systemy automatyki budynkowej - sterowanie HVAC, zarządzanie oświetleniem i kontrola dostępu - wykorzystują elastyczność i łatwość serwisowania modułów interfejsowych. Systemy te często wymagają modyfikacji lub rozbudowy wiele lat po początkowej instalacji. Funkcja plug-and-play modułów interfejsowych pozwala zarządcom obiektów na rekonfigurację logiki sterowania bez specjalistycznych umiejętności elektronicznych lub długotrwałych przestojów.

Aplikacje sterowania procesami w uzdatnianiu wody, przetwórstwie chemicznym i produkcji żywności wymagają odporności na warunki środowiskowe i izolacji elektrycznej, które zapewniają moduły interfejsowe. Branże te borykają się z trudnymi warunkami, w tym ekstremalnymi temperaturami, wilgotnością, wibracjami i zakłóceniami elektrycznymi. Moduły interfejsowe spełniające normy przemysłowe IEC 61810-1 zapewniają niezawodne działanie w tych trudnych warunkach.

Producenci paneli sterowania i integratorzy systemów preferują moduły interfejsowe ze względu na korzyści wynikające ze standaryzacji. Producent paneli może zaprojektować standardowy układ gniazd, a następnie skonfigurować napięcia cewek przekaźników i układy styków, wybierając odpowiednie moduły przekaźnikowe dla każdej aplikacji. Takie modułowe podejście skraca czas projektowania, upraszcza zarządzanie zapasami i przyspiesza produkcję.

Kiedy wybierać standardowe przekaźniki PCB

Standardowe przekaźniki PCB doskonale sprawdzają się w środowiskach produkcji wielkoseryjnej, gdzie przekaźnik staje się stałym elementem większego zespołu elektronicznego. Urządzenia konsumenckie, sprzęt HVAC i elektronika samochodowa zazwyczaj integrują przekaźniki PCB z płytami sterującymi, gdzie przekaźnik nigdy nie będzie wymagał wymiany w terenie podczas oczekiwanego okresu eksploatacji produktu.

Aplikacje wrażliwe na koszty o stabilnych, dobrze zdefiniowanych wymaganiach korzystają z implementacji przekaźników PCB. Po sfinalizowaniu i zatwierdzeniu projektu obwodu, przekaźniki PCB oferują niższe koszty jednostkowe w seriach produkcyjnych przekraczających 1000 sztuk rocznie. Amortyzacja kosztów projektowania i konfiguracji PCB w dużych seriach produkcyjnych sprawia, że takie podejście jest ekonomicznie atrakcyjne.

Kompaktowe urządzenia elektroniczne, w których liczy się każdy milimetr przestrzeni, mogą preferować przekaźniki PCB pomimo wymagań dotyczących komponentów pomocniczych. Nowoczesne miniaturowe przekaźniki PCB o wymiarach zaledwie 10-15 mm mogą zmieścić się w urządzeniach przenośnych, sprzęcie przenośnym lub instalacjach o ograniczonej przestrzeni, gdzie montaż na szynie DIN nie jest możliwy.

Aplikacje o niskiej częstotliwości przełączania i minimalnych wymaganiach konserwacyjnych mogą z powodzeniem wykorzystywać przekaźniki PCB. Przekaźnik przełączający raz dziennie lub rzadziej, w czystym środowisku, z oczekiwanym okresem eksploatacji poniżej 5 lat, może nie uzasadniać wyższych kosztów początkowych modułów interfejsowych.

Podejścia hybrydowe i specjalne względy

Niektóre aplikacje korzystają z podejść hybrydowych łączących oba typy przekaźników. Duże panele sterowania mogą wykorzystywać moduły interfejsowe dla często przełączanych lub krytycznych obwodów wymagających łatwej konserwacji, a jednocześnie wykorzystywać przekaźniki PCB dla funkcji pomocniczych, takich jak lampki kontrolne lub rzadko używane blokady. Taka strategia optymalizuje zarówno koszty, jak i funkcjonalność.

Aplikacje krytyczne dla bezpieczeństwa wymagają szczególnej uwagi niezależnie od typu przekaźnika. Przekaźniki bezpieczeństwa ze stykami wymuszonymi - gdzie połączenie mechaniczne zapewnia, że styki normalnie otwarte i normalnie zamknięte nie mogą być jednocześnie zamknięte - są dostępne zarówno w formacie modułu interfejsowego, jak i PCB. Przekaźniki te są zgodne z normami IEC 61810-3 (EN 50205) dla systemów sterowania związanych z bezpieczeństwem i są niezbędne w obwodach zatrzymania awaryjnego, blokadach bezpieczeństwa i aplikacjach ochrony maszyn.

Aplikacje przełączania o wysokiej częstotliwości przekraczające 10 operacji na minutę mogą uzasadniać technologię przekaźników półprzewodnikowych (SSR) zamiast przekaźników elektromechanicznych. SSR eliminują zużycie styków, oferując zasadniczo nieograniczoną żywotność mechaniczną. Jednak SSR wprowadzają inne aspekty, w tym rozpraszanie ciepła, prąd upływu i wyższy koszt na punkt przełączania.

Zgodność z normami i certyfikacja

IEC 61810-1: Norma podstawowa

IEC 61810-1 ustanawia podstawowe wymagania dotyczące bezpieczeństwa i wydajności dla elektromechanicznych przekaźników elementarnych. Ta międzynarodowa norma definiuje procedury testowe dla wartości znamionowych styków, rezystancji izolacji, wytrzymałości dielektrycznej, wzrostu temperatury i trwałości mechanicznej. Zarówno moduły przekaźnikowe interfejsowe, jak i standardowe przekaźniki PCB muszą być zgodne z IEC 61810-1, aby nadawały się do zastosowań przemysłowych.

Norma określa, że przekaźniki muszą wytrzymać napięcie próby dielektrycznej 4000 V AC między cewką a stykami przez jedną minutę bez przebicia. Rezystancja izolacji musi przekraczać 100 MΩ przy 500 V DC. Rezystancja styku nie może przekraczać określonych wartości (zwykle 100 mΩ dla styków mocy), aby zapobiec nadmiernemu nagrzewaniu i spadkowi napięcia. Wzrost temperatury pod obciążeniem znamionowym nie może przekraczać granic, które mogłyby pogorszyć materiały izolacyjne lub skrócić żywotność przekaźnika.

Moduły przekaźnikowe interfejsowe często przekraczają te minimalne wymagania, szczególnie w zakresie izolacji elektrycznej. Izolacja transoptorowa na wejściu sterującym zapewnia dodatkową barierę izolacyjną poza wbudowaną izolacją cewki od styków przekaźnika, tworząc strategię ochrony typu defense-in-depth.

UL 508 i wymagania północnoamerykańskie

UL 508, norma dla przemysłowych urządzeń sterujących, reguluje zastosowania przekaźników na rynkach północnoamerykańskich. Norma ta ewoluowała, aby dostosować się do międzynarodowych wymagań IEC, a zharmonizowana norma IEC/UL 61810-1 zastępuje obecnie poprzednie specyfikacje przekaźników UL 508. Ta harmonizacja upraszcza globalny dostęp do rynku dla producentów przekaźników i zmniejsza złożoność certyfikacji dla producentów paneli sterowania.

Certyfikat UL wymaga nie tylko samego przekaźnika, ale także jego zastosowania w panelu sterowania, aby spełnić wymagania bezpieczeństwa. Odpowiedni dobór rozmiaru przewodów, zabezpieczenie nadprądowe i wymagania dotyczące odstępów - wszystko to wpływa na certyfikację panelu UL. Moduły przekaźnikowe interfejsowe z komponentami uznanymi przez UL i ustandaryzowanymi metodami montażu upraszczają proces certyfikacji panelu.

Oznakowanie CE i zgodność z przepisami europejskimi

Oznakowanie CE wskazuje na zgodność z normami Unii Europejskiej dotyczącymi bezpieczeństwa, zdrowia i ochrony środowiska. W przypadku przekaźników i paneli sterowania obejmuje to dyrektywę niskonapięciową (LVD) i dyrektywę kompatybilności elektromagnetycznej (EMC). Moduły przekaźnikowe interfejsowe ze zintegrowanymi funkcjami ochrony EMC - izolacja transoptorowa, tłumienie cewki i ekranowane obudowy - pomagają producentom paneli łatwiej osiągnąć zgodność z CE niż dyskretne zespoły przekaźników PCB wymagające niestandardowej redukcji EMC.

Najlepsze praktyki instalacji

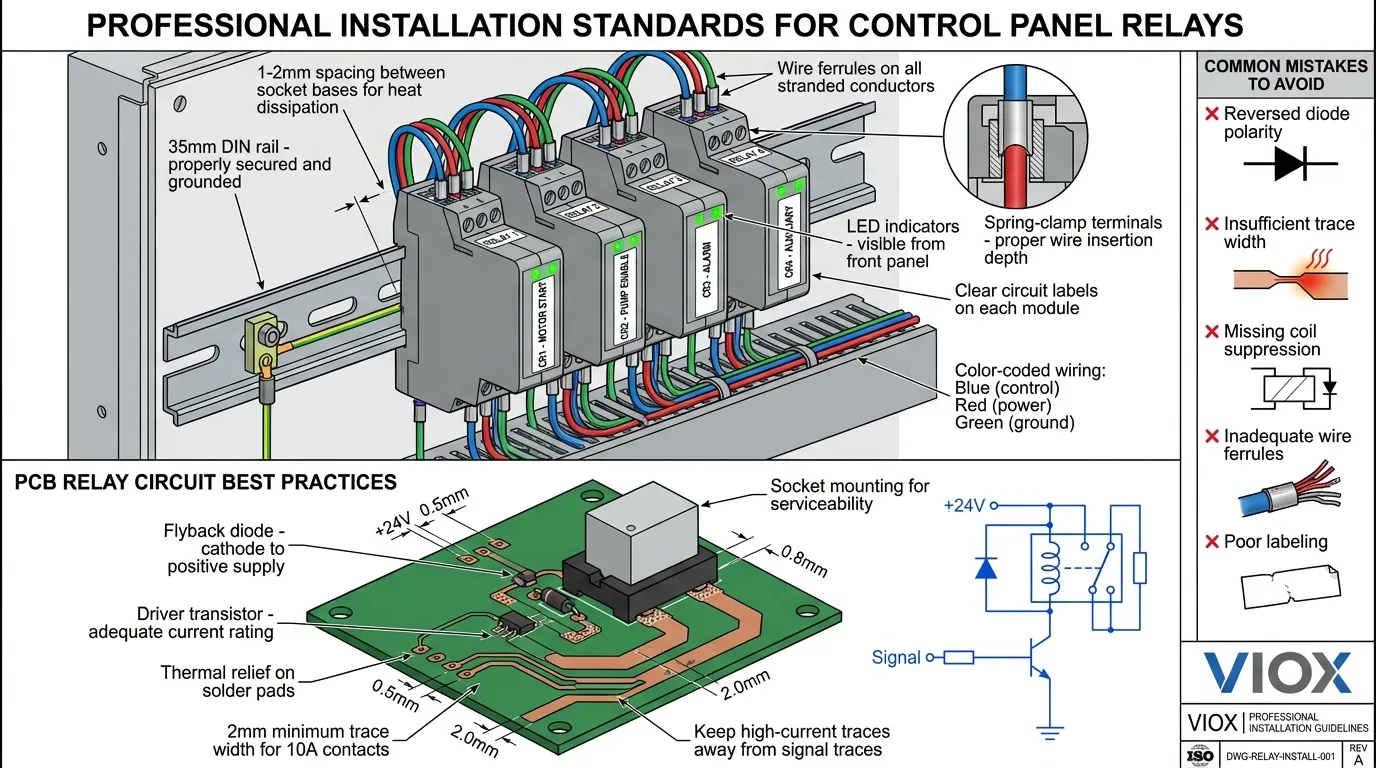

Instalacja modułu przekaźnikowego interfejsowego

Prawidłowa instalacja modułów przekaźnikowych interfejsowych rozpoczyna się od przygotowania szyny DIN. Upewnij się, że szyna jest czysta, prawidłowo przymocowana do płyty tylnej panelu i uziemiona, jeśli używana jest szyna przewodząca. Najpierw zamontuj podstawy gniazd, zachowując stałe odstępy i orientację. Większość producentów zaleca odstęp 1-2 mm między sąsiednimi gniazdami, aby zapewnić odpowiednie rozpraszanie ciepła i prześwit dla prowadzenia przewodów.

Podłącz podstawy gniazd całkowicie przed zainstalowaniem modułów przekaźnikowych. Użyj tulejek kablowych na przewodach linkowych, aby zapobiec pękaniu żył i zapewnić niezawodne połączenia zacisków sprężynowych. Przestrzegaj polaryzacji na połączeniach cewki DC - odwrotna polaryzacja nie uszkodzi przekaźnika, ale nie będzie on działał. W przypadku cewek AC polaryzacja nie ma znaczenia, ale zachowanie spójnych kodów kolorów przewodów pomaga w rozwiązywaniu problemów.

Wyraźnie oznacz każdą pozycję przekaźnika, wskazując funkcję obwodu, opis obciążenia i wszelkie specjalne warunki pracy. Wiele modułów interfejsowych zawiera obszary etykiet na przedniej stronie specjalnie w tym celu. Kompleksowe etykietowanie skraca czas rozwiązywania problemów i zapobiega błędom w okablowaniu podczas konserwacji.

Przetestuj każdy obwód przekaźnika indywidualnie przed włączeniem całego panelu. Sprawdź prawidłowe napięcie sterujące, sprawdź wskaźniki LED pod kątem prawidłowego działania i potwierdź przełączanie styków za pomocą multimetru. Takie systematyczne podejście identyfikuje błędy w okablowaniu lub wadliwe komponenty, zanim spowodują problemy na poziomie systemu.

Wytyczne dotyczące projektowania obwodów przekaźników PCB

Projektowanie obwodów przekaźników PCB wymaga starannej uwagi na kilka krytycznych czynników. Umieść diody zabezpieczające (1N4007 lub równoważne) bezpośrednio na cewkach przekaźników z katodą skierowaną w stronę dodatniego zasilania. Ta dioda zaciska indukcyjny skok napięcia generowany, gdy cewka traci energię, chroniąc tranzystory sterujące i mikrokontrolery. Bez tej ochrony skoki napięcia cewki mogą przekroczyć 100 V, niszcząc elementy półprzewodnikowe.

Wybór tranzystora sterującego zależy od prądu cewki przekaźnika i charakterystyki sygnału sterującego. W przypadku przekaźników 24 V DC z cewkami 1000 Ω pobierającymi 24 mA wystarczy tranzystor NPN ogólnego przeznaczenia, taki jak 2N2222. Cewki o wyższym prądzie wymagają tranzystorów mocy lub MOSFET-ów. Oblicz wymagania dotyczące prądu bazy, zapewniając odpowiednie nasycenie - zazwyczaj 10-krotność prądu bazy potrzebnego dla prądu kolektora zapewnia niezawodne przełączanie.

Szerokość ścieżki PCB musi uwzględniać prądy styków przekaźnika bez nadmiernego spadku napięcia lub nagrzewania. W przypadku styków 10 A użyj minimalnej szerokości ścieżki 2 mm (80 mil) na miedzi o grubości 1 uncji. Rozważ zwiększenie do 3-4 mm dla poprawy niezawodności i zmniejszenia wzrostu temperatury. Poprowadź ścieżki o wysokim prądzie z dala od wrażliwych ścieżek sygnałowych, aby zminimalizować zakłócenia elektromagnetyczne.

Względy montażowe obejmują odciążenie mechaniczne. Styki przekaźnika generują znaczną siłę mechaniczną podczas przełączania - do kilku niutonów - co z czasem może powodować pękanie połączeń lutowanych. Użyj wielu pól lutowniczych na pin przekaźnika lub rozważ montaż przekaźników w gniazdach na PCB zamiast bezpośredniego lutowania, aby poprawić łatwość serwisowania.

Rozwiązywanie typowych problemów

Problemy z modułem przekaźnikowym interfejsowym

Przekaźnik nie włącza się: Sprawdź napięcie sterujące na zaciskach wejściowych modułu. Moduły interfejsowe zazwyczaj wymagają 70-80% napięcia nominalnego, aby działać niezawodnie. Sprawdź wskaźniki LED - jeśli dioda LED zasilania świeci, ale przekaźnik się nie przełącza, sam moduł przekaźnika może być uszkodzony. Sprawdź, czy nie ma przeszkód mechanicznych uniemożliwiających włożenie przekaźnika do gniazda.

Praca przerywana: Luźne połączenia zacisków są najczęstszą przyczyną. Zaciski sprężynowe wymagają odpowiedniej głębokości wsunięcia przewodu – zazwyczaj 10-12 mm. Niewystarczające wsunięcie powoduje połączenia o wysokiej rezystancji, które nagrzewają się pod obciążeniem, ostatecznie ulegając awarii. Sprawdź, czy końcówki przewodów nie są utlenione lub uszkodzone. Wibracje mogą również z czasem poluzować zaciski śrubowe; sprawdź, czy moment dokręcania jest prawidłowy (zazwyczaj 0,5-0,8 Nm).

Zespawanie lub wypalenie styków: Wskazuje, że przekaźnik przełącza obciążenia przekraczające jego parametry znamionowe lub przełącza obciążenia silnie indukcyjne bez odpowiedniego tłumienia. Sprawdź rzeczywisty prąd obciążenia w odniesieniu do specyfikacji przekaźnika. Obciążenia indukcyjne (silniki, elektromagnesy, transformatory) wymagają obniżenia wartości znamionowej – zazwyczaj o 50% wartości znamionowej obciążenia rezystancyjnego. Dodaj układy RC Snubber lub warystory na obciążeniach indukcyjnych, aby tłumić stany nieustalone przełączania.

Przedwczesna awaria: Czynniki środowiskowe często przyczyniają się do przedwczesnej awarii przekaźnika. Nadmierna temperatura otoczenia (>60°C) drastycznie skraca żywotność przekaźnika. Zapewnij odpowiednią wentylację panelu i rozważ odprowadzanie ciepła podczas montażu wielu przekaźników w bliskiej odległości. Zanieczyszczenia pyłem, wilgocią lub oparami chemicznymi mogą pogorszyć izolację i powodować korozję styków.

Problemy z obwodem przekaźnika PCB

Cewka nie jest zasilana: Sprawdź działanie tranzystora sterującego. Zmierz napięcie na kolektorze tranzystora – powinno być bliskie napięciu zasilania, gdy jest wyłączony, bliskie zeru, gdy jest włączony. Sprawdź prąd bazy – niewystarczające sterowanie bazą uniemożliwia nasycenie tranzystora. Sprawdź, czy dioda zabezpieczająca nie jest zwarta, co spowodowałoby ograniczenie napięcia cewki do ~0,7 V. Zmierz rezystancję cewki; otwarte cewki wskazują na awarię przekaźnika.

Awaria tranzystora sterującego: Zwykle spowodowane brakiem lub odwróceniem diody zabezpieczającej. Szpilka indukcyjna z odłączenia cewki może przekroczyć napięcie przebicia tranzystora, niszcząc złącze. Zawsze instaluj diody z prawidłową polaryzacją. Rozważ użycie diod Schottky'ego dla szybszej reakcji lub diod TVS dla lepszej ochrony w środowiskach o dużych zakłóceniach.

Iskrzenie lub wżery na stykach: Wynika z przełączania obciążeń przekraczających możliwości przekaźnika lub niewystarczającego tłumienia łuku. Obciążenia AC wymagają innego tłumienia niż obciążenia DC. Dla AC użyj układów RC Snubber (0,1µF + 100Ω na stykach). Dla DC użyj diod swobodnego przepływu na obciążeniach indukcyjnych. Rozważ modernizację do przekaźników o wyższych parametrach styków lub przełączenie na styczniki dla obciążeń przekraczających 10A.

Problemy z EMI/RFI: Przełączanie przekaźnika generuje zakłócenia elektromagnetyczne, które mogą wpływać na pobliskie wrażliwe obwody. Oddziel obwody przekaźnikowe od analogowego kondycjonowania sygnału, interfejsów komunikacyjnych i obwodów mikrokontrolera. Użyj przewodów skrętkowych do połączeń cewki przekaźnika. Dodaj koraliki ferrytowe na przewodach cewki, aby tłumić szumy o wysokiej częstotliwości. Rozważ użycie ekranowanych obudów do szczególnie wrażliwych zastosowań.

Przyszłe trendy i nowe technologie

Integracja przekaźnika półprzewodnikowego

Granica między technologią przekaźników elektromechanicznych i półprzewodnikowych nadal się zaciera. Hybrydowe moduły przekaźnikowe łączące styki elektromechaniczne do przełączania prądów o dużej wartości ze sterownikami półprzewodnikowymi dla logiki sterowania oferują to, co najlepsze z obu światów. Te hybrydowe konstrukcje eliminują drgania styków, redukują zakłócenia elektromagnetyczne i wydłużają żywotność mechaniczną, zachowując jednocześnie niską rezystancję w stanie włączenia i zerowy prąd upływu styków mechanicznych.

Moduły przekaźników półprzewodnikowych ze zintegrowanymi radiatorami i zabezpieczeniem termicznym stają się coraz bardziej powszechne w obudowach przekaźników interfejsowych. Te moduły SSR wpinają się do standardowych gniazd przekaźników, umożliwiając konstruktorom paneli określenie rozwiązań elektromechanicznych lub półprzewodnikowych w oparciu o wymagania aplikacji bez przeprojektowywania układów paneli.

Inteligentne moduły przekaźnikowe z diagnostyką

Moduły przekaźników interfejsowych nowej generacji zawierają mikrokontrolery i interfejsy komunikacyjne, przekształcając proste urządzenia przełączające w inteligentne węzły w sieciach przemysłowych. Te inteligentne przekaźniki monitorują stan styków, zliczają operacje przełączania, mierzą prąd obciążenia i raportują status za pośrednictwem protokołów Modbus, Profibus lub Ethernet. Algorytmy konserwacji predykcyjnej analizują wzorce przełączania i trendy rezystancji styków, ostrzegając zespoły konserwacyjne przed wystąpieniem awarii.

Możliwości diagnostyczne obejmują monitorowanie zużycia styków poprzez pomiar rezystancji, analizę prądu cewki wykrywającą częściowe awarie oraz monitorowanie termiczne zapobiegające przeciążeniom. Ta integracja danych z zakładowymi systemami zarządzania konserwacją umożliwia strategie konserwacji oparte na stanie, redukując nieplanowane przestoje i optymalizując zapasy części zamiennych.

Miniaturyzacja i gęstość mocy

Producenci przekaźników nadal przesuwają granice miniaturyzacji. Ultrasmukłe moduły przekaźnikowe osiągają teraz zdolność przełączania 6A przy szerokości 6,2 mm – mniej niż połowa szerokości konstrukcji poprzedniej generacji. Ta oszczędność miejsca umożliwia panelom sterowania pomieścić o 50-100% więcej punktów I/O w tej samej objętości obudowy, obsługując coraz bardziej złożone wymagania automatyzacji bez proporcjonalnego wzrostu rozmiarów panelu.

Zaawansowane materiały i techniki produkcyjne umożliwiają wyższą gęstość mocy. Materiały stykowe z tlenku srebra i kadmu oraz tlenku srebra i cyny zapewniają lepszą odporność na łuk elektryczny i dłuższą żywotność niż tradycyjne styki ze srebra i niklu. Precyzyjne tłoczenie i zautomatyzowany montaż zapewniają stałą jakość i wydajność w milionach sztuk.

Pytania i odpowiedzi

P: Czy mogę zastąpić przekaźnik PCB modułem przekaźnika interfejsowego w istniejącym panelu?

O: Tak, ale wymaga to modyfikacji panelu. Należy zainstalować szynę DIN i podstawy gniazd przekaźnikowych, a następnie ponownie podłączyć przewody z PCB do nowych zacisków gniazd. Ta modernizacja ma sens, gdy ulepszasz panele w celu poprawy łatwości konserwacji lub gdy oryginalna konstrukcja PCB jest przestarzała. Inwestycja w pracę związaną z modernizacją zazwyczaj zwraca się w ciągu 1-2 lat dzięki obniżeniu kosztów konserwacji.

P: Jaka jest typowa różnica w żywotności między modułami interfejsowymi a przekaźnikami PCB?

O: Oba typy przekaźników wykorzystują podobne mechanizmy przekaźników elektromechanicznych, więc inherentna żywotność przekaźnika jest porównywalna – zazwyczaj 100 000 operacji elektrycznych przy obciążeniu znamionowym lub 10-20 milionów operacji mechanicznych. Jednak moduły interfejsowe często działają dłużej w eksploatacji, ponieważ ich konstrukcja wtykowa zapobiega naprężeniom mechanicznym na złączach lutowanych, a ich zintegrowane obwody ochronne zmniejszają narażenie na szkodliwe stany nieustalone napięcia. Dane terenowe sugerują, że moduły interfejsowe osiągają o 20-30% dłuższą żywotność w typowych środowiskach przemysłowych.

P: Czy moduły przekaźników interfejsowych współpracują ze wszystkimi markami PLC?

O: Tak, moduły przekaźników interfejsowych są urządzeniami uniwersalnymi, kompatybilnymi z dowolnym PLC lub systemem sterowania. Moduł przekaźnika reaguje na napięcie przyłożone do jego zacisków wejściowych – nie ma znaczenia, czy napięcie to pochodzi z Siemensa, Allen-Bradleya, Mitsubishi czy innej marki PLC. Po prostu dopasuj napięcie cewki przekaźnika do napięcia wyjściowego PLC (zazwyczaj 24 V DC) i upewnij się, że parametry styków przekaźnika przekraczają wymagania obciążenia.

P: Jak obliczyć prawidłowe parametry styków przekaźnika dla mojej aplikacji?

O: Zacznij od prądu ustalonego obciążenia, a następnie zastosuj współczynniki obniżające wartość znamionową. Obciążenia indukcyjne (silniki, elektromagnesy, transformatory) wymagają obniżenia wartości znamionowej o 50% – przekaźnik 10A powinien przełączać maksymalnie obciążenie indukcyjne 5A. Obciążenia lampowe wymagają obniżenia wartości znamionowej 10x ze względu na wysoki prąd rozruchowy – przekaźnik 10A obsługuje maksymalnie 1A obciążenia lampą żarową. Obciążenia rezystancyjne (grzejniki, rezystory) mogą wykorzystywać pełną wartość znamionową przekaźnika. Dodaj 20% marginesu bezpieczeństwa, aby uwzględnić wahania napięcia i starzenie się. W przypadku złożonych obciążeń zapoznaj się z kartami katalogowymi producenta przekaźników, aby uzyskać szczegółowe wskazówki dotyczące zastosowania.

P: Co powoduje zespawanie styków przekaźnika i jak temu zapobiec?

O: Zespawanie styków występuje, gdy prąd przełączania przekracza parametry włączania/wyłączania przekaźnika lub podczas przełączania obciążeń silnie indukcyjnych bez tłumienia. Łuk elektryczny generowany podczas otwierania styków topi materiał styków, który może spowodować ich stopienie. Strategie zapobiegania obejmują: wybór przekaźników o odpowiednich parametrach styków (w tym prąd rozruchowy), dodanie tłumienia łuku (układy RC Snubber dla AC, diody swobodnego przepływu dla obciążeń indukcyjnych DC), użycie przekaźników ze stykami z tlenku srebra i kadmu do zastosowań o dużym prądzie oraz rozważenie styczników lub przekaźników półprzewodnikowych dla obciążeń przekraczających 10A.

P: Czy moduły przekaźników interfejsowych nadają się do zastosowań krytycznych dla bezpieczeństwa?

O: Standardowe moduły przekaźników interfejsowych nie nadają się do zastosowań krytycznych dla bezpieczeństwa, takich jak wyłączniki awaryjne lub blokady bezpieczeństwa. Te zastosowania wymagają przekaźników bezpieczeństwa ze stykami wymuszonymi spełniającymi normy IEC 61810-3 (EN 50205). Przekaźniki z wymuszonym prowadzeniem wykorzystują połączenie mechaniczne zapewniające, że styki normalnie otwarte i normalnie zamknięte nie mogą zamknąć się jednocześnie, zapobiegając niebezpiecznym trybom awarii. Moduły przekaźników bezpieczeństwa są dostępne w obudowach modułów interfejsowych, zapewniając taką samą wygodę wtykową, spełniając jednocześnie wymagania bezpieczeństwa. Zawsze zapoznaj się z odpowiednimi normami bezpieczeństwa (ISO 13849, IEC 62061) dla konkretnego zastosowania.

Podsumowanie: Dokonywanie właściwego wyboru dla danej aplikacji

Wybór między przemysłowymi modułami przekaźników interfejsowych a standardowymi przekaźnikami PCB zasadniczo zależy od priorytetów aplikacji: koszt początkowy a koszt cyklu życia, wielkość produkcji a łatwość serwisowania w terenie oraz elastyczność projektu a optymalizacja przestrzeni. Moduły przekaźników interfejsowych wyróżniają się w automatyce przemysłowej, sterowaniu budynkami i wszelkich zastosowaniach, w których dostępność konserwacyjna, izolacja elektryczna i długoterminowa niezawodność uzasadniają ich wyższy koszt początkowy. Ich architektura plug-and-play, zintegrowane obwody ochronne i standaryzacja szyn DIN sprawiają, że są one domyślnym wyborem do profesjonalnej konstrukcji paneli sterowania.

Standardowe przekaźniki PCB pozostają optymalnym rozwiązaniem dla produktów konsumenckich o dużej objętości, systemów wbudowanych i zastosowań, w których przekaźnik staje się stałym elementem większego zespołu elektronicznego. Gdy wielkość produkcji przekracza 1000 sztuk rocznie, a konserwacja w terenie nie jest wymagana, przekaźniki PCB oferują niższe koszty całkowite dzięki korzyściom skali.

W większości zastosowań w przemysłowych panelach sterowania moduły przekaźników interfejsowych zapewniają lepszą wartość dzięki skróceniu czasu instalacji, uproszczeniu konserwacji, zwiększonej ochronie i poprawie długoterminowej niezawodności. Zmniejszenie o 40-50% nakładów pracy związanych z montażem, w połączeniu z 60-sekundowym czasem wymiany i zintegrowaną izolacją transoptorową, zazwyczaj generuje pozytywny zwrot z inwestycji w ciągu 2-3 lat, nawet uwzględniając ich wyższy koszt początkowy.

Wraz ze wzrostem złożoności systemów automatyki i wzrostem kosztów przestojów, trend wyraźnie faworyzuje moduły przekaźników interfejsowych do zastosowań przemysłowych. Ich modułowa architektura, standardowe interfejsy i pojawiające się inteligentne możliwości pozycjonują je jako podstawę systemów sterowania nowej generacji. Niezależnie od tego, czy projektujesz nowy panel sterowania, czy modernizujesz istniejące urządzenia, dokładnie oceń swoje specyficzne wymagania w odniesieniu do kompleksowego porównania zawartego w tym przewodniku, aby dokonać świadomego wyboru, który zoptymalizuje zarówno wydajność, jak i koszty.

Powiązane zasoby

Aby uzyskać więcej informacji na temat elektrycznych elementów sterujących i rozwiązań automatyki przemysłowej, zapoznaj się z następującymi powiązanymi tematami:

- Zrozumienie 5 różnych typów przekaźników – Kompleksowy przewodnik po klasyfikacjach i zastosowaniach przekaźników

- Styczniki a przekaźniki: Zrozumienie kluczowych różnic – Kiedy używać styczników zamiast przekaźników w sterowaniu silnikami

- Co to jest stycznik? – Kompletny przewodnik po stycznikach przemysłowych do przełączania dużych obciążeń

- Przekaźniki czasowe: Kompletny przewodnik po typach, funkcjach i zastosowaniach – Zrozumienie przekaźników czasowych do sterowania sekwencyjnego

- Jak wybrać styczniki i wyłączniki w zależności od mocy silnika? – Przewodnik po doborze elementów zabezpieczających silnik

- Przewodnik po Komponentach Przemysłowych Szaf Sterowniczych – Niezbędne elementy do profesjonalnej konstrukcji paneli

- Przewodnik po wyborze listew zaciskowych: Typy i zastosowania – Wybór odpowiednich listew zaciskowych do panelu

- Co to jest szyna DIN? – Zrozumienie standardów szyn DIN i systemów montażowych

- Sterowanie dwuprzewodowe a trzyprzewodowe: Poradnik bezpieczeństwa silnika – Projektowanie obwodów sterowania do zastosowań silnikowych

- Bezpośrednie sterowanie PLC a przekaźnik pośredniczący – Kiedy używać przekaźników interfejsowych z wyjściami PLC

- Przekaźnik mechaniczny a tranzystor/MOSFET – Porównanie przełączania elektromechanicznego i półprzewodnikowego

- IEC 60947-4-1 a IEC 61095: Styczniki domowe a przemysłowe – Zrozumienie norm i parametrów styczników

VIOX Electric specjalizuje się w produkcji wysokiej jakości modułów przekaźników interfejsowych, styczników, wyłączników i elementów sterujących do zastosowań automatyki przemysłowej. Nasze produkty spełniają międzynarodowe standardy, w tym IEC 61810-1, UL 508 i wymagania CE, zapewniając niezawodne działanie w wymagających środowiskach przemysłowych. Skontaktuj się z naszym zespołem technicznym, aby uzyskać wskazówki dotyczące konkretnych zastosowań i niestandardowe rozwiązania dla projektów paneli sterowania.