Co odróżnia ATS 200A od ATS 2000A?

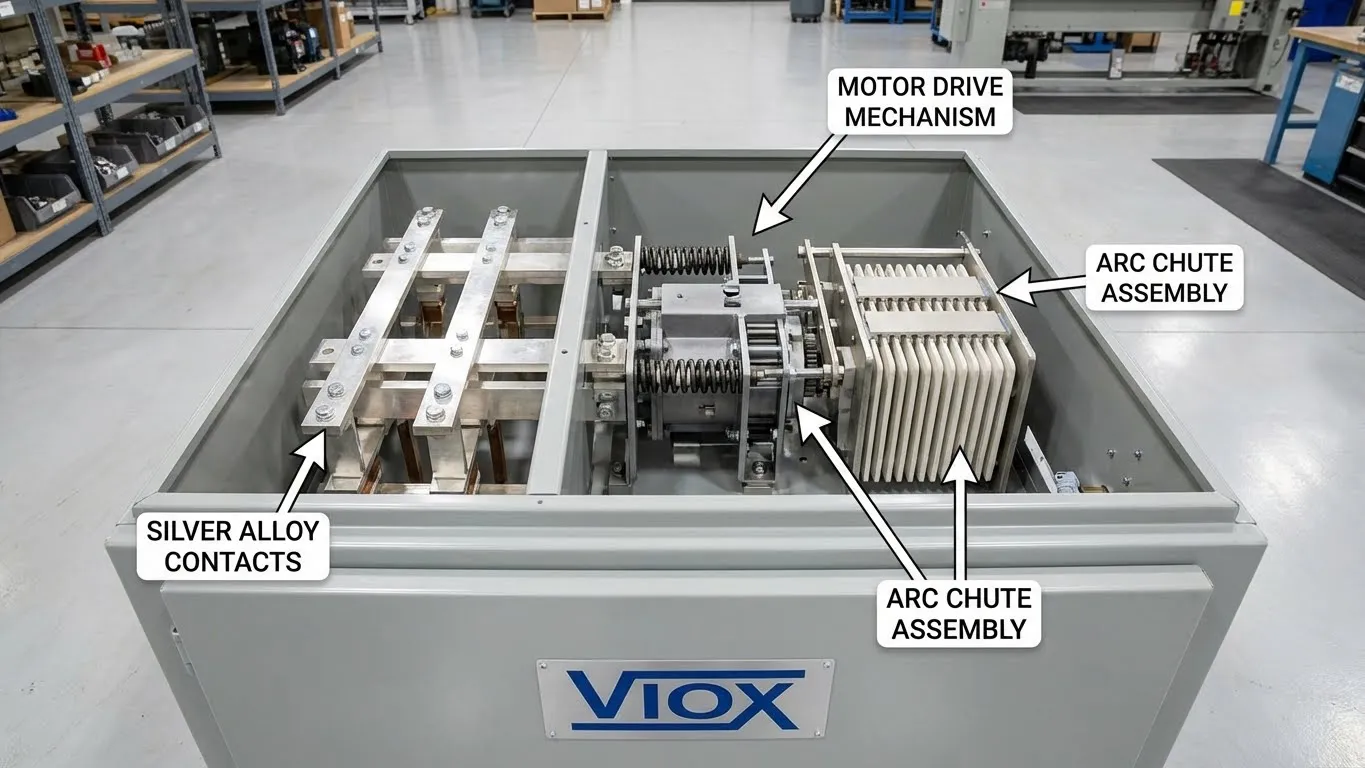

Różnica cen między budżetowymi a premium automatycznymi przełącznikami zasilania odzwierciedla fundamentalne różnice w trzech krytycznych podsystemach: stykach, mechanizmach napędowych i komorach gaszenia łuku. Wysokiej jakości jednostki ATS charakteryzują się precyzyjnie zaprojektowanymi stykami ze stopów srebra ogniotrwałego, mechanizmami napędzanymi silnikiem o żywotności ponad 100 000 cykli oraz komorami łukowymi, które bezpiecznie przerywają prądy zwarciowe 65kA w czasie poniżej 20 milisekund.

Ten artykuł analizuje inżynierię wewnątrz wysokiej jakości przełączników zasilania. Nie są to cechy marketingowe – to mierzalne specyfikacje, które decydują o tym, czy Twój ATS będzie działał niezawodnie przez 20 lat, czy też ulegnie katastrofalnej awarii podczas pierwszego zwarcia. Zrozumienie tych różnic pomaga określić sprzęt, który odpowiada wymaganiom Twojej aplikacji.

Część 1: Materiały stykowe – gdzie faktycznie przepływa prąd

Dlaczego wybór materiału stykowego ma znaczenie

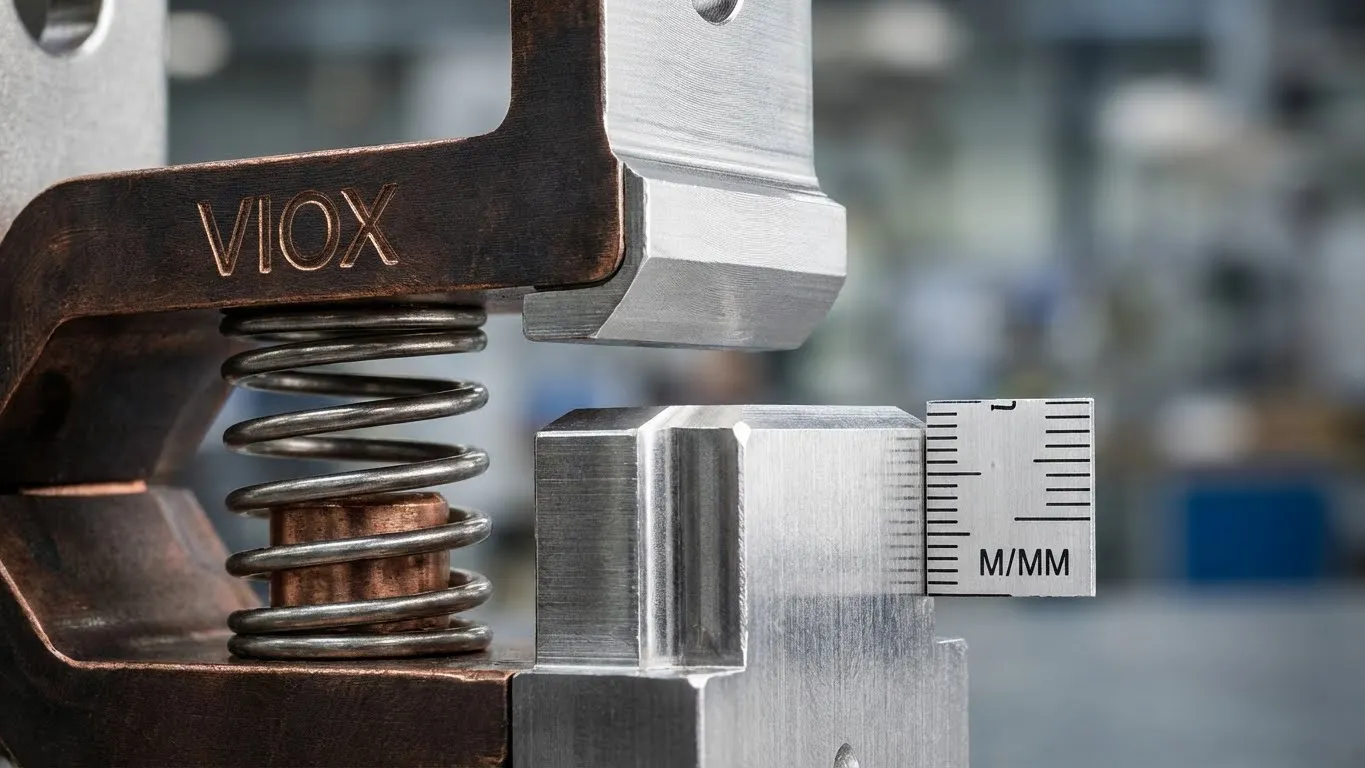

Styki elektryczne w ATS przenoszą 100% mocy Twojego obiektu, wykonując mechanicznie tysiące cykli w ciągu ich żywotności. Stwarza to paradoks inżynieryjny: potrzebujesz maksymalnej przewodności elektrycznej (niska rezystancja = mniej ciepła) oraz trwałości mechanicznej, aby wytrzymać powtarzające się cykle i zapobiec spawaniu podczas zdarzeń łukowych. Rezystancja styku bezpośrednio wpływa na temperaturę pracy – para styków o rezystancji zaledwie 100 mikroohmów przenosząca 400A generuje 16 watów ciągłego ciepła. Wysokiej jakości styki utrzymują rezystancję poniżej 50 mikroohmów przez cały okres ich żywotności, co jest kluczowe przy zrozumieniu jak styki działają inaczej niż wyłączniki automatyczne.

Hierarchia materiałów stykowych

Czyste srebro (Ag 99,9%): Oferuje najwyższą przewodność elektryczną na poziomie 105% IACS (International Annealed Copper Standard) z przewodnością cieplną 429 W/(m·K). Jednak twardość czystego srebra wynosząca zaledwie 75-200 HV czyni go zbyt miękkim dla większości zastosowań przełączających – ogranicza się do sygnalizacji niskoprądowej lub platerowania twardszych metali bazowych.

Stopy srebra z miedzią (AgCu): Srebro próby 925 (92,5% Ag, 7,5% Cu) i srebro monetarne (90% Ag, 10% Cu) osiągają twardość 80-110 HV, zachowując przewodność 85-90% IACS. Stopy te zapewniają odpowiednią odporność na zużycie dla domowych i lekkich komercyjnych ATS o prądzie znamionowym do 200A. VIOX określa stopy AgCu w jednostkach klasy domowej, gdzie optymalizacja kosztów ma znaczenie, ale nie można iść na kompromis w kwestii niezawodności.

Materiały ogniotrwałe ze srebra (AgW, AgWC): Kompozyty srebra z wolframem i srebra z węglikiem wolframu łączą przewodność srebra (50-60% IACS) z wyjątkową odpornością na erozję łukową. Temperatura topnienia wolframu wynosząca 3422°C i ekstremalna twardość węglika wolframu (1500-2000 HV) są odporne na intensywne ciepło pochodzące z wielokrotnego przerywania łuku. Te kompozyty metalurgii proszków radzą sobie z prądami zwarciowymi osiągającymi 10-20-krotność prądu znamionowego. Komercyjne i przemysłowe jednostki ATS o prądzie znamionowym 400A i wyższym zazwyczaj wykorzystują styki AgW lub AgWC.

Kompozyty srebra z niklem (AgNi): Drobnoziarniste materiały srebro-nikiel (AgNi 0,15) oferują lepsze właściwości w porównaniu z czystym srebrem, zachowując przewodność 95-100% IACS. Dodatek niklu tworzy drobnoziarnistą mikrostrukturę, która zwiększa twardość i wytrzymałość na rozciąganie przy minimalnej utracie przewodności, zapobiegając transferowi materiału w obwodach prądu stałego. Kompozyty te nadają się do styków przekaźników i przełączania o mniejszej obciążalności, gdzie pełna odporność ogniotrwała na łuk nie jest wymagana.

Mechanika styków i obciążenie sprężynowe

Mechanizmy stykowe obciążone sprężyną rozwiązują krytyczny problem: powoli rozdzielające się styki tworzą “strefę zagrożenia”, w której szczelina podtrzymuje łuki, generując znaczne ciepło. Wysokiej jakości konstrukcje ATS wykorzystują mechanizmy sprężynowe z przekroczeniem środka, magazynujące energię mechaniczną podczas otwierania, a następnie szybko uwalniające ją, aby przyspieszyć styki przez strefę zagrożenia w czasie poniżej 10 milisekund. Sprężyna utrzymuje siłę styku (zazwyczaj 5-10 N) w stanie zamkniętym, aby zminimalizować rezystancję i zapobiec drganiom. Zrozumienie prawidłowego działania styków i zasad styków mokrych i suchych staje się kluczowe dla niezawodności. Jak omówiono w naszym Przewodnik rozwiązywania problemów ATS, osłabione sprężyny lub zużycie mechaniczne są częstymi przyczynami awarii prowadzącymi do słabej wydajności styków i ewentualnego spawania.

Tabela porównawcza materiałów stykowych

| Rodzaj materiału | Przewodność (% IACS) | Twardość (HV) | Odporność na erozję łukową | Najlepsza aplikacja |

|---|---|---|---|---|

| Czyste srebro (Ag 99,9%) | 105% | 75-200 | Słaby | Sygnały niskoprądowe, tylko platerowanie |

| Srebro-miedź (AgCu 92,5/7,5) | 85-90% | 80-110 | Uczciwy | Domowe ATS, lekkie komercyjne (≤200A) |

| Srebro-wolfram (AgW) | 50-60% | 140-180 | Doskonały | Komercyjne/przemysłowe o dużej mocy (≥400A) |

| Srebro-węglik wolframu (AgWC) | 45-55% | 160-200 | Wyjątkowa | Przemysł ciężki, zastosowania z prądami zwarciowymi |

| Srebro-nikiel (AgNi 0,15) | 95-100% | 85-115 | Dobry | Przekaźniki, przełączanie o małej obciążalności |

Strategia materiałów stykowych VIOX

Inżynierowie VIOX wybierają materiały stykowe w oparciu o wymagania aplikacji, a nie minimalizację kosztów. Nasze jednostki domowe i lekkie komercyjne (do 200A) wykorzystują styki ze srebra próby 925, zapewniające optymalną równowagę dla typowych zastosowań generatorów rezerwowych. W przypadku instalacji komercyjnych i przemysłowych VIOX określa styki srebro-wolfram we wszystkich jednostkach o prądzie znamionowym 400A i wyższym, uznając, że te aplikacje są narażone na wyższe prądy zwarciowe, co wymaga wydłużonej żywotności. Kiedy podłączasz ATS do falownika hybrydowego, odpowiednie materiały stykowe stają się jeszcze bardziej krytyczne ze względu na częste cykle przełączania i złożone charakterystyki obciążenia.

Część 2: Mechanizmy napędowe – siła napędowa transferu

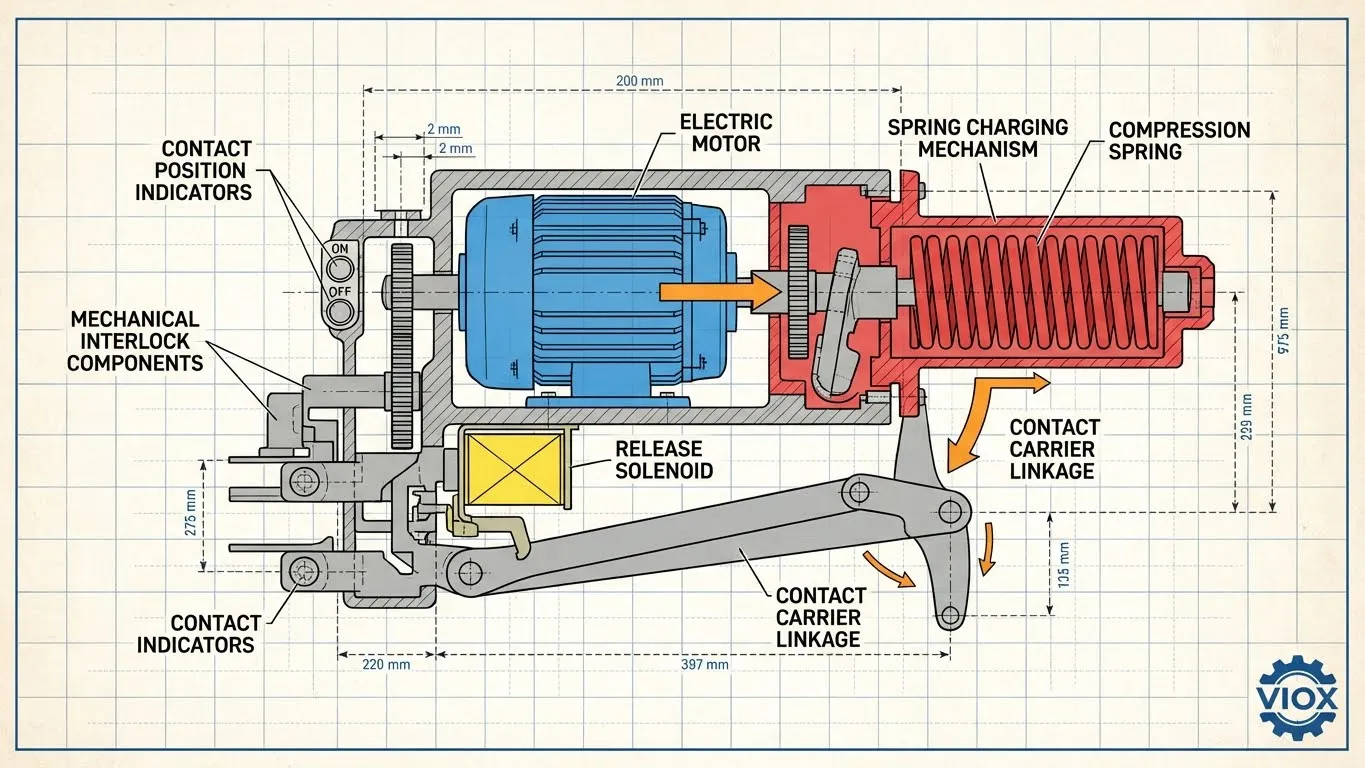

Mechanizmy transferu z napędem silnikowym

Napędy z napędem silnikowym stanowią najpopularniejszy mechanizm w nowoczesnym sprzęcie ATS o prądzie znamionowym powyżej 100A. System wykorzystuje mały silnik prądu przemiennego (zazwyczaj 120-240V, pobierający mniej niż 5W) do ładowania sprężyn magazynujących energię. Gdy sterownik inicjuje transfer, elektromagnetyczne zwolnienie odblokowuje naładowaną sprężynę, szybko przesuwając zespół stykowy przez jego drogę w czasie poniżej 150 milisekund. Podobne zasady obowiązują, niezależnie od tego, czy wybierasz między stycznikami i przekaźnikami czy przełącznikami zasilania.

To dwuetapowe podejście oddziela powolną prędkość silnika od szybkiego ruchu styków wymaganego do tłumienia łuku. Silnik może potrzebować 2-3 sekund na naładowanie sprężyn, ale po zwolnieniu energia sprężyny przyspiesza styki przez krytyczną strefę separacji w 10-15 milisekund. Zapewnia to stałą prędkość transferu niezależnie od wahań napięcia zasilania i zapewnia przewagę mechaniczną, umożliwiając małemu silnikowi obsługę wytrzymałych styków przenoszących 1000A lub więcej.

Mechanizmy z napędem silnikowym obejmują zarówno elektryczną, jak i mechaniczną blokadę, zapobiegającą jednoczesnemu zamknięciu obu źródeł zasilania. Wysokiej jakości konstrukcje zawierają obie warstwy ochrony, ponieważ elektryczne blokady mogą zawieść z powodu spawania styków lub usterek obwodu sterowania.

Mechanizmy z napędem solenoidowym

Transfery z napędem solenoidowym wykorzystują cewki elektromagnetyczne do bezpośredniego przesuwania zespołu stykowego bez pośredniego ładowania sprężyny. Po zasileniu napięciem znamionowym (zazwyczaj 24-120VDC) tłok solenoidu przesuwa nośnik styku z jednej pozycji do drugiej, oferując krótsze czasy transferu – często poniżej 100 milisekund – przy prostszej konstrukcji.

Głównym ograniczeniem jest zużycie energii. Solenoid przesuwający zespół stykowy 400A wymaga znacznej siły pociągowej, co przekłada się na znaczny pobór prądu (2-5A przy napięciu znamionowym) podczas ruchu transferu. Ogranicza to mechanizmy solenoidowe do mniejszych przełączników zasilania. Mechanizmy solenoidowe zazwyczaj wykorzystują cewki podtrzymujące lub mechaniczne zatrzaski utrzymujące pozycję styku bez ciągłego zasilania.

Systemy sprężynowe/mechanicznie podtrzymywane

Mechanizmy te magazynują energię w sprężynach ściskanych lub naciąganych podczas instalacji lub ręcznego ładowania. Elektryczne zwolnienie umożliwia sprężynie napędzanie transferu, podczas gdy styki pozostają mechanicznie podtrzymywane przez połączenia z przekroczeniem środka, które nie wymagają zasilania. Oferuje to zaletę działania nawet podczas całkowitej utraty zasilania – jeśli sprężyna jest naładowana, a zatrzask można zwolnić ręcznie, nastąpi transfer. Wymagają jednak ręcznego ponownego ładowania sprężyny po każdej operacji, co ogranicza je do rzadko przełączanych aplikacji.

Specyfikacje wydajności mechanizmu napędowego

Czas transferu reprezentuje całkowity czas trwania od sygnału inicjującego do całkowitego zamknięcia styku na alternatywnym źródle. Mechanizmy z napędem silnikowym zazwyczaj osiągają całkowity czas transferu 100-150ms, podczas gdy systemy solenoidowe osiągają 50-100ms. Zakres napięcia roboczego określa wydajność w warunkach spadku napięcia lub przepięcia – wysokiej jakości napędy silnikowe działają w zakresie ±15% napięcia nominalnego. Ocena żywotności mechanicznej wskazuje oczekiwaną żywotność operacyjną: mechanizmy silnikowe klasy komercyjnej są oceniane na 30 000-50 000 operacji, podczas gdy jednostki przemysłowe przekraczają 100 000 cykli.

Tabela porównawcza mechanizmów napędowych

| Rodzaj mechanizmu | Prędkość przełączania | Złożoność projektu | Typowy zakres obciążalności prądowej | Potrzeby w zakresie konserwacji |

|---|---|---|---|---|

| Z napędem silnikowym | 100-150ms | Umiarkowany (silnik, sprężyny, połączenie) | 100A-5000A | Smarowanie co 2-3 lata |

| Sterowany solenoidem | 50-100 ms | Niskie (cewka, rdzeń, zatrzask) | 30A-400A | Minimalne, sprawdzać zatrzask raz w roku |

| Sprężynowy/Utrzymywany mechanicznie | 80-120ms | Umiarkowane (sprężyny, zwalnianie, zatrzask) | 100A-1200A | Inspekcja sprężyn, mechanizm doładowania |

Inżynieria Systemu Napędowego VIOX

Automatyczne przełączniki zasilania VIOX wykorzystują mechanizmy sterowane silnikiem w naszych liniach produktów komercyjnych i przemysłowych. Wybraliśmy tę topologię po obszernej analizie niezawodności, która wykazała, że rozdzielenie ruchów ładowania i przełączania zapewnia najbardziej spójną wydajność w najszerszym zakresie warunków pracy. Nasze napędy silnikowe zawierają podwójne mechaniczne blokady - zarówno krzywkowe, jak i dźwigniowe - zapewniając, że pojedynczy punkt awarii nie może spowodować jednoczesnego zamknięcia styków.

System napędu silnikowego VIOX zawiera czujniki sprzężenia zwrotnego położenia, weryfikujące pełne przełączenie przed wysłaniem sygnału do sterownika. To podejście w pętli zamkniętej zapobiega typowemu trybowi awarii, w którym występuje częściowe przełączenie, ale system sterowania zakłada pomyślne zakończenie. Dodatkowo, nasze projekty zawierają możliwość ręcznej obsługi awaryjnej - uchwyt dostępny przez panel przedni umożliwia mechaniczne ładowanie i zwalnianie mechanizmu przełączania nawet podczas całkowitej awarii zasilania.

Część 3: Technologia Gaszenia Łuku Elektrycznego - Krytyczny System Bezpieczeństwa

Problem Powstawania Łuku Elektrycznego

Kiedy styki elektryczne przewodzące znaczny prąd zaczynają się rozdzielać, początkowa szczelina powietrzna mierzy tylko mikrometry. Na tej odległości natężenie pola elektrycznego może przekroczyć 3000 V/mm, przekraczając napięcie przebicia powietrza i podtrzymując przewodzący kanał plazmowy - łuk elektryczny. Ta plazma składa się ze zjonizowanego gazu i odparowanego materiału stykowego w temperaturach od 3500 K w małych łukach do ponad 20 000 K podczas przerywania prądu o dużej wartości. Zrozumienie czym są łuki elektryczne i jak się zachowują oraz zasadniczej roli łuków elektrycznych w odłączaniu obwodu jest fundamentalne dla właściwego doboru sprzętu.

W obwodach prądu przemiennego łuk elektryczny naturalnie gaśnie przy przejściu prądu przez zero (co 8,33 ms przy zasilaniu 60 Hz), ale zapali się ponownie w następnym półokresie, chyba że szczelina zostanie wystarczająco zdezjonizowana i schłodzona. Podczas stanów zwarciowych prąd zwarciowy 10 kA przy 480 V dostarcza 4,8 megawatów mocy do łuku elektrycznego. Bez odpowiedniego gaszenia energia ta odparowuje materiał stykowy, zwęgla izolację, wytwarza wybuchowe ciśnienie i może trwale zespawać styki.

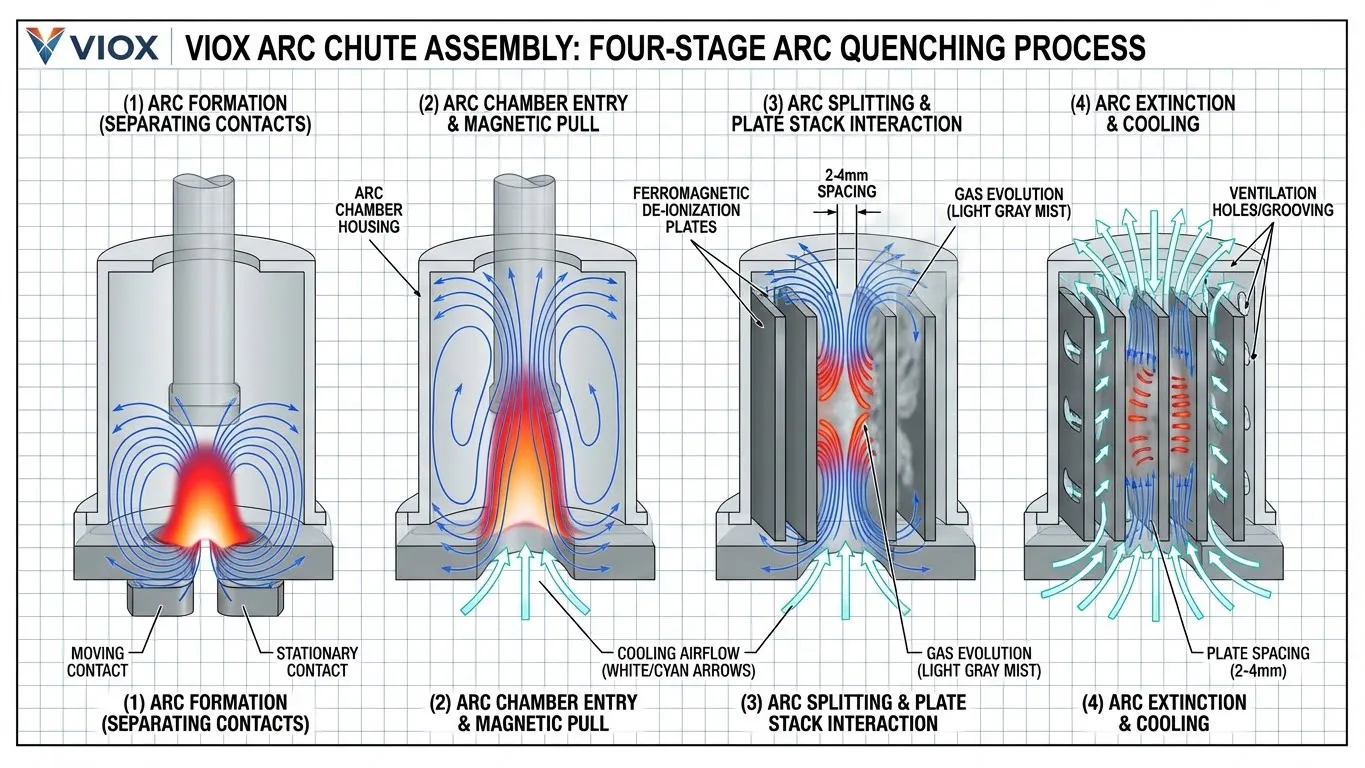

Konstrukcja Komory Łukowej i Płytki Dejonizacyjne

Komora łukowa (zwana również komorą gaszeniową) stanowi serce każdego wysokiej jakości systemu przerywania obwodu. Jej podstawowa struktura składa się ze stosu ferromagnetycznych płyt stalowych ułożonych równolegle do siebie w odstępach 2-4 mm. Te płytki dejonizacyjne pełnią jednocześnie wiele funkcji:

Właściwości magnetyczne tworzą siły przyciągające, odciągające łuk od styków w kierunku stosu. Gdy prąd zwarciowy przepływa przez łuk, generuje on pole magnetyczne, które oddziałuje z płytami ferromagnetycznymi, wytwarzając wektor siły przyspieszający łuk do komory. Ten magnetyczny efekt wydmuchu jest samowzmacniający - wyższe prądy zwarciowe tworzą silniejsze siły, które szybciej przesuwają łuk.

Gdy łuk wejdzie do stosu płyt, zostaje podzielony na wiele szeregowych łuków między sąsiednimi płytami. Każdy pojedynczy segment łuku wymaga 20-40 V do utrzymania przewodzenia, więc podzielenie pojedynczego łuku na 10 segmentów zwiększa całkowite napięcie łuku do 200-400 V. Kiedy to napięcie przekroczy napięcie systemu, łuk nie może się utrzymać i gaśnie jeszcze przed przejściem prądu przez zero. Duża powierzchnia płyt zapewnia ogromną masę termiczną pochłaniającą ciepło z plazmy, obniżając temperaturę łuku z ponad 10 000 K do poniżej 3500 K.

Zaawansowane konstrukcje komór łukowych zawierają zoptymalizowane rowki i otwory wentylacyjne, tworzące kontrolowane ścieżki przepływu powietrza, które szybko odprowadzają zjonizowane gazy, jednocześnie wprowadzając chłodne powietrze otoczenia. Wzrost ciśnienia spowodowany nagrzewaniem łukiem tworzy naturalne prądy konwekcyjne wypłukujące gorącą plazmę z komory, zastępując ją niezjonizowanym powietrzem, które przeciwdziała reformowaniu się łuku. Te same zasady dotyczą wszystkich urządzeń przerywających, jak szczegółowo opisano w naszym porównaniu różnych wartości znamionowych wyłączników.

Wydzielanie Gazów i Powłoki Gaszące Łuk Elektryczny

Wysokiej jakości komory łukowe posiadają specjalistyczne powłoki, które rozkładają się pod wpływem łuku, uwalniając gazy bogate w azot. Materiały te, często żywice na bazie melaminy zmieszane z organicznymi związkami o wysokiej zawartości azotu, pochłaniają energię łuku i emitują gazy, które rozcieńczają plazmę i zwiększają jej rezystywność. Niektóre konstrukcje wykorzystują materiały ablacyjne, które celowo poświęcają materiał powierzchniowy, aby generować gazy gaszące łuk poprzez procesy endotermiczne, pochłaniając energię z łuku, jednocześnie tworząc turbulentny przepływ gazu rozbijający kanał plazmowy.

Zaawansowane Technologie Gaszenia Łuku Elektrycznego

Przyspieszone Szybkie Chłodzenie Łukiem (AARC): Nowoczesne, wysokowydajne komory łukowe wykorzystują udoskonalone geometrie płyt i konstrukcje obudów, przyspieszające ruch i chłodzenie łuku. Systemy AARC wykorzystują materiały płyt o wysokiej przepuszczalności ze zoptymalizowanym rowkowaniem powierzchni, zwiększającym prędkość przepływu powietrza przez komorę, skracając czas gaszenia łuku o 40-60% w porównaniu z tradycyjnymi konstrukcjami.

Systemy Wielokomorowe: Dla najwyższych wartości znamionowych prądu zwarciowego niektóre konstrukcje ATS implementują połączone szeregowo komory łukowe, w których łuk musi przejść przez wiele oddzielnych stref gaszenia. Systemy wielokomorowe zapewniają redundancję - jeśli jedna komora ulegnie uszkodzeniu, inne nadal działają.

Siatki Ognioodporne i Filtrowana Wentylacja: Najwyższej jakości komory łukowe zawierają siatki druciane lub perforowane metalowe siatki na portach wylotowych, zapobiegające rozprzestrzenianiu się płomieni poza komorę, jednocześnie umożliwiając upust ciśnienia. Siatki te filtrują gorące cząstki, zapobiegając ich osadzaniu się na pobliskich elementach lub zapalaniu materiałów zewnętrznych.

Dlaczego Tanie Komory Łukowe ATS Zawodzą

Tanie przełączniki zasilania pogarszają wydajność gaszenia łuku poprzez niewystarczający odstęp między płytami (używanie mniejszej liczby płyt o większych odstępach), zmniejszając efekt rozdzielania łuku. Zastosowanie materiałów niemagnetycznych lub o niskiej przepuszczalności eliminuje magnetyczną siłę wydmuchu, wymagając od łuku migracji do komory wyłącznie poprzez konwekcję termiczną - znacznie wolniejszy proces, który pozwala na większą erozję styków.

Zwęglenie ścian komory stanowi typowy tryb awarii w słabo konserwowanym lub niedostatecznie określonym sprzęcie. Kiedy energia łuku przekracza pojemność projektową komory, materiały organiczne rozkładają się, pozostawiając przewodzące osady węglowe, tworząc ścieżki o niskiej rezystancji, dramatycznie zmniejszając napięcie łuku wymagane do podtrzymania. Nasz poradniku rozwiązywania problemów zawiera procedury inspekcji identyfikujące zwęglenie, zanim spowoduje całkowitą awarię.

Absorpcja wilgoci przez materiały komory łukowej pogarsza wydajność izolacji i zdolność gaszenia łuku. Płyty cementowe i niektóre tworzywa sztuczne wzmocnione włóknami stosowane w ekonomicznych komorach łukowych łatwo absorbują wilgoć z atmosfery, łatwiej przewodząc prąd, gdy są mokre.

Tabela Porównawcza Wydajności Gaszenia Łuku Elektrycznego

| Metoda Gaszenia Łuku Elektrycznego | Czas Gaszenia | Zdolność Prądowa Zwarciowa | Typowa Klasa ATS | Złożoność projektu | Współczynnik kosztów |

|---|---|---|---|---|---|

| Podstawowy Stos Płyt (niemagnetyczny) | >20ms | <10kA | Mieszkalnych | Niski | 1,0x |

| Magnetyczny Wydmuch + Standardowe Płyty | 10-15ms | 10-22kA | 147: Lekkie obiekty komercyjne | Umiarkowany | 1.8x |

| AARC ze Zoptymalizowaną Geometrią | 6-10ms | 22-42kA | Komercyjne/Przemysłowe | Wysoki | 2.5x |

| System Wielokomorowy | <6ms | 42-65kA+ | Ciężki przemysł | Bardzo Wysoki | 3.5x |

Inżynieria Komór Łukowych VIOX

Systemy gaszenia łuku VIOX są projektowane przy użyciu analizy elementów skończonych w celu optymalizacji rozkładu pola magnetycznego, transferu ciepła i dynamiki przepływu gazu. Nasze komercyjne jednostki ATS (400-1200A) wyposażone są w komory typu AARC z płytami o wysokiej przepuszczalności i zaprojektowanym rowkowaniem, osiągając gaszenie łuku w czasie poniżej 10 milisekund przy znamionowym prądzie zwarciowym. W zastosowaniach przemysłowych powyżej 1200A VIOX wdraża konstrukcje dwukomorowe, zapewniające zarówno zapas wydajności, jak i redundancję w przypadku awarii. Zrozumienie różnic między Konstrukcje ATS klasy PC i klasy CB Pomaga wybrać odpowiednią zdolność gaszenia łuku dla danego zastosowania.

Stosujemy powłoki melaminowe o podwyższonej odporności na łuk elektryczny z dodatkami bogatymi w azot na wszystkich wewnętrznych powierzchniach komór łukowych. Powłoki te są nakładane z kontrolowaną grubością (0,5-1,0 mm) i utwardzane w precyzyjnie kontrolowanych temperaturach, aby zapewnić spójne właściwości wydzielania gazów. Dane z eksploatacji instalacji działających od ponad 20 lat pokazują, że prawidłowo nałożone powłoki łukochronne zachowują skuteczność przez cały okres eksploatacji urządzenia bez konieczności konserwacji lub ponownego nakładania.

Komory łukowe VIOX posiadają otwory inspekcyjne umożliwiające wizualną kontrolę stanu płytek i zwęglenia bez demontażu całego mechanizmu. Ta cecha konstrukcyjna wspiera naszą rekomendację dwuletniej kontroli komory łukowej w zastosowaniach o dużej częstotliwości cykli. Gdy zwęglenie lub erozja płytek osiągnie określone progi, dostarczamy fabrycznie skalibrowane komory zamienne, przywracając ATS do pierwotnej specyfikacji.

Część 4: Standardy Testowania Jakości i Certyfikacji

Wymagania UL 1008 — Więcej niż etykieta

UL 1008 (Standard bezpieczeństwa – Urządzenia przełączające) ustanawia kompleksowe protokoły testowania, które potwierdzają działanie przełącznika transferowego w warunkach normalnych i awaryjnych. Testy zamykania zwarciowego Sprawdzają, czy ATS może zamknąć się na istniejącym zwarciu bez spawania styków lub katastrofalnej awarii, potwierdzając zarówno dobór materiału styków, jak i pojemność komory łukowej. Testowanie wzrostu temperatury Mierzy temperatury robocze przy prądzie znamionowym pod obciążeniem ciągłym. UL 1008 określa maksymalne wartości wzrostu temperatury (zwykle 50-65°C powyżej temperatury otoczenia), zapobiegając degradacji izolacji i zapewniając długoterminową niezawodność. Testy wytrzymałościowe Cyklicznie przełącza przełącznik transferowy przez tysiące operacji przy obciążeniu znamionowym, aby zweryfikować niezawodność mechaniczną i charakterystykę zużycia styków. Testy wytrzymałości dielektrycznej Stosują przepięcia między obwodami oraz między częściami czynnymi a uziemionymi obudowami, aby zweryfikować integralność izolacji.

Normy IEC i testowanie produkcyjne

IEC 60947-6-1 zapewnia międzynarodowe standardy z grubsza równoważne UL 1008. Urządzenia certyfikowane zgodnie z obydwoma standardami są generalnie budowane zgodnie z bardziej rygorystycznymi wymaganiami, gdy standardy się różnią. Testy IEC obejmują weryfikację selektywności z urządzeniami zabezpieczającymi i testowanie kompatybilności elektromagnetycznej (EMC), które potwierdza odporność na zakłócenia elektryczne.

Poza testami certyfikacyjnymi, producenci wdrażają testy produkcyjne weryfikujące jakość poszczególnych jednostek. Pomiar rezystancji styku wykorzystuje precyzyjne mikroomomierze (zwykle prąd testowy 100A), aby zweryfikować, czy każda para styków mierzy poniżej specyfikacji — zwykle 50-100 mikroohmów. Obrazowanie termiczne podczas testów fabrycznych identyfikuje gorące punkty wskazujące na słabe ustawienie styków, nieodpowiedni moment dokręcania zacisków lub wady materiałowe.

Testowanie i kontrola jakości VIOX

VIOX poddaje wszystkie modele ATS pełnym testom UL 1008 przed certyfikacją, a następnie wdraża testy produkcyjne 100% weryfikujące krytyczne parametry na każdej wyprodukowanej jednostce. Nasza linia produkcyjna obejmuje zautomatyzowany pomiar rezystancji styku (metoda Kelvina czteroprzewodowa), obrazowanie termiczne przy prądzie znamionowym 100% i weryfikację czasu działania mechanizmu napędowego. Jednostki, które wykraczają poza okna specyfikacji, są odrzucane przed wysyłką.

Poza standardową certyfikacją, VIOX przeprowadza testy wydłużonej żywotności na reprezentatywnych próbkach z każdej serii produkcyjnej. Jednostki te przechodzą przyspieszone testy starzeniowe (podwyższona temperatura, cykle wilgotności, cykle mechaniczne z 2x normalną częstotliwością) odpowiadające 30 latom typowej eksploatacji. To zaangażowanie w testy walidacyjne zaowocowało wskaźnikami awaryjności w terenie poniżej 0,15% rocznie w całej naszej komercyjnej linii produktów — około 3-5 razy lepiej niż średnie w branży dla podobnych urządzeń.

Pytania i odpowiedzi

Jakiego materiału styków powinienem szukać w wysokiej jakości ATS?

Do zastosowań mieszkaniowych i lekkich komercyjnych (do 200A) stopy srebra i miedzi (skład srebra próby 925) zapewniają doskonałą wydajność przy rozsądnych kosztach. Powyżej 400A lub w zastosowaniach z częstym przełączaniem, należy określić styki ze srebra i wolframu (AgW) lub węglika srebra i wolframu (AgWC). Te materiały ogniotrwałe są odporne na erozję łukową i utrzymują niską rezystancję styku przez setki tysięcy operacji. Należy unikać specyfikacji ATS, które nie ujawniają materiałów styków — zwykle wskazuje to na ekonomiczne styki miedziane, które nie zapewnią akceptowalnej żywotności.

Ile czasu powinno zająć przełączenie ATS?

Czas przełączania zależy od typu mechanizmu i obciążalności prądowej. Mechanizmy sterowane silnikiem w urządzeniach komercyjnych zwykle kończą przełączanie w ciągu 100-150 milisekund od sygnału inicjującego do stabilnego zamknięcia styku. Szybszy nie zawsze jest lepszy — bardzo szybkie przełączanie (poniżej 50 ms) może powodować wstrząsy mechaniczne, które skracają żywotność komponentów, podczas gdy powolne przełączanie (powyżej 200 ms) wydłuża przerwę w napięciu i może spowodować wyłączenie wrażliwych urządzeń. W przypadku krytycznych obciążeń, takich jak sprzęt medyczny lub centra danych, należy określić czas przełączania poniżej 100 ms i sprawdzić, czy opublikowana specyfikacja reprezentuje kompletne przełączenie, a nie tylko czas ruchu styku.

Czym jest gaszenie łuku elektrycznego i dlaczego ma to znaczenie?

Gaszenie łuku elektrycznego to proces wygaszania łuku elektrycznego, który tworzy się między rozwierającymi się stykami. Bez skutecznego tłumienia łuku, ten kanał plazmowy (osiągający temperatury powyżej 10 000 K) powoduje erozję styków, uszkadza izolację i może spawać styki w pozycji zamkniętej podczas zwarć. Wysokiej jakości systemy gaszenia łuku wykorzystują wydmuch magnetyczny, stosy płytek dejonizacyjnych i powłoki generujące gazy, aby przerwać prądy zwarciowe w czasie poniżej 20 milisekund. System gaszenia łuku jest podstawowym elementem bezpieczeństwa chroniącym Twój obiekt w przypadku wystąpienia zwarć – decyduje o tym, czy ATS bezpiecznie przerwie zwarcie, czy też wytworzy kulę ognia, która zniszczy sprzęt i zagrozi personelowi.

Jakie certyfikaty powinien posiadać wysokiej jakości ATS?

Minimalnie należy określić certyfikację UL 1008 dla instalacji w Ameryce Północnej lub IEC 60947-6-1 dla zastosowań międzynarodowych. Należy szukać kompletnego oznaczenia certyfikacyjnego na tabliczce znamionowej, a nie tylko “UL Listed” bez określenia odpowiedniej normy — niektórzy producenci uzyskują wpisy UL zgodnie z różnymi normami, które nie wymagają tak rygorystycznych testów. W przypadku instalacji w obszarach specjalnego zagrożenia mogą być wymagane dodatkowe certyfikaty (NEMA 3R, NEMA 4X dla ochrony środowiska; Klasa I Dywizja 2 dla lokalizacji niebezpiecznych). Należy sprawdzić, czy certyfikacja dotyczy konkretnego modelu i obciążalności, którą kupujesz — niektórzy producenci certyfikują model podstawowy, a następnie oferują “równoważne” warianty, które nie zostały poddane testom.

Wniosek: Jakość inżynieryjna, którą można zmierzyć

Różnica między odpowiednim a doskonałym sprzętem ATS tkwi w szczegółach, które nie są widoczne z zewnątrz — skład stopu styków, krzywe siły sprężyny, geometria płytek komory łukowej, chemia powłok. Specyfikacje te decydują o tym, czy przełącznik transferowy zapewni ponad 20 lat niezawodnej pracy, czy też ulegnie katastrofalnej awarii podczas pierwszego poważnego zwarcia.

Oceniając opcje ATS, należy zażądać szczegółowych specyfikacji materiałów styków (skład stopu i obciążalność), typu mechanizmu napędowego i żywotności cyklicznej oraz konstrukcji komory łukowej. Należy porównać opublikowane czasy przełączania i sprawdzić, czy reprezentują one kompletne przełączenie elektryczne, a nie tylko ruch mechaniczny. Należy sprawdzić, czy certyfikaty odpowiadają wymaganiom aplikacji i obejmują konkretny model i obciążalność, którą określasz.

VIOX projektuje przełączniki transferowe, wykorzystując zasady inżynieryjne opisane w tym artykule — styki ze srebra ogniotrwałego dla trwałości, mechanizmy sterowane silnikiem dla niezawodnego działania i zaawansowane komory łukowe, które chronią Twój obiekt podczas zwarć. Nasze specyfikacje są publikowane, nasze testy są kompleksowe, a nasza niezawodność w terenie dowodzi, że odpowiednio zaprojektowany sprzęt ATS uzasadnia swój koszt dzięki dziesięcioleciom bezobsługowej pracy.

Aby uzyskać szczegółowe specyfikacje automatycznych przełączników transferowych VIOX, w tym materiały styków, mechanizmy napędowe i konstrukcje komór łukowych, odwiedź viox.com/ats Lub skontaktuj się z naszym zespołem wsparcia technicznego, aby uzyskać zalecenia dotyczące konkretnych zastosowań.