Bezpośrednia odpowiedź: Krytyczny wpływ zanieczyszczenia pyłem

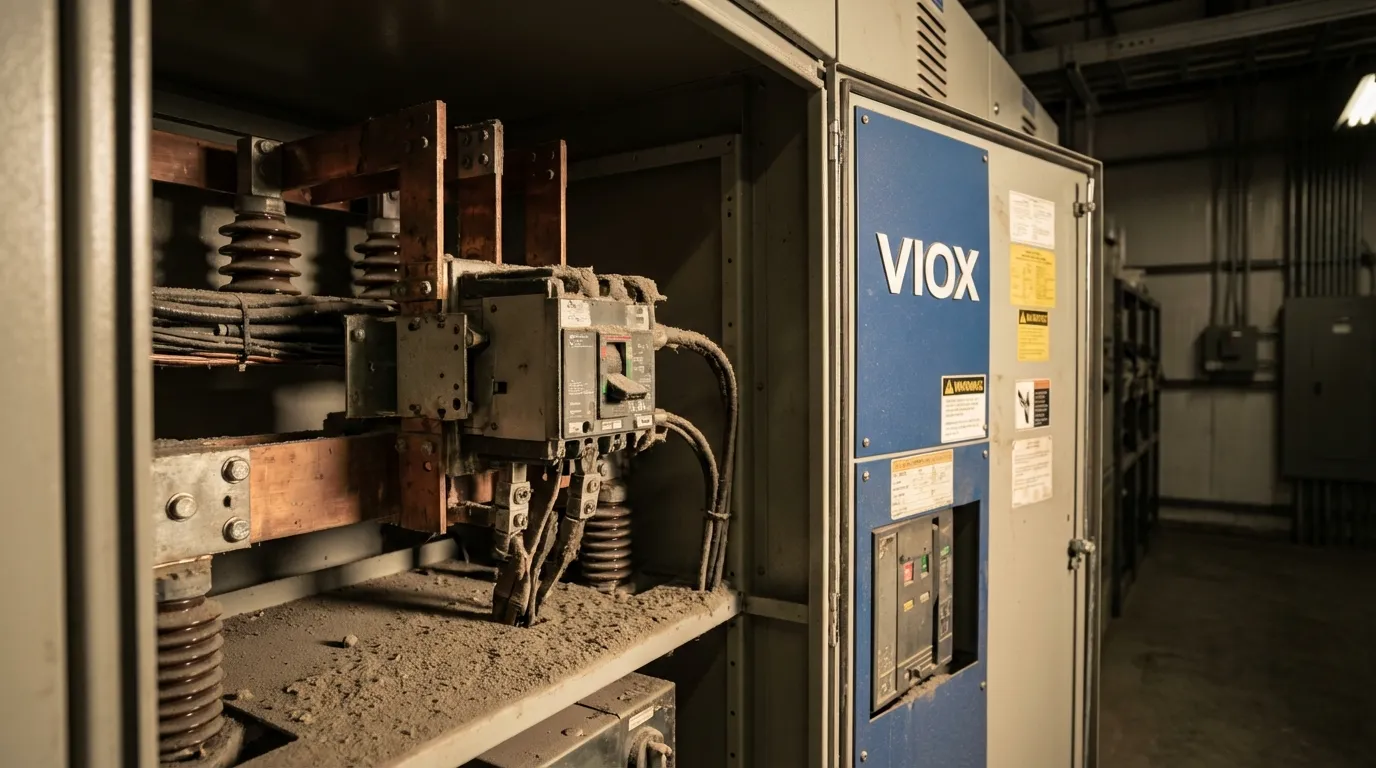

Nagromadzenie się pyłu w rozdzielnicach powoduje pięć krytycznych ścieżek awarii, które zagrażają niezawodności systemu elektrycznego: tworzy przewodzące mostki powodujące zwarcia i wyładowania łukowe, działa jako izolacja termiczna wywołująca przegrzewanie i degradację komponentów, przyspiesza korozję w połączeniu z wilgocią, zakłóca dokładność przekaźników zabezpieczających i tworzy ścieżki upływu na izolatorach prowadzące do wyładowań niezupełnych. Badania wskazują, że 85% awarii zakłócających pracę w podstacjach elektrycznych jest związanych z zanieczyszczeniem środowiska, przy czym pył jest głównym czynnikiem. Nawet pozornie nieszkodliwe cząsteczki pyłu o wielkości 50-100 mikronów mogą powodować katastrofalne awarie w nowoczesnych rozdzielnicach, gdzie odstępy między komponentami zostały zmniejszone w celu dostosowania do kompaktowych konstrukcji.

Kluczowe wnioski

- Zanieczyszczenie pyłem powoduje 5 głównych trybów awarii: zwarcia, przeciążenie termiczne, przyspieszenie korozji, nieprawidłowe działanie przekaźnika i uszkodzenie izolacji

- Stopień ochrony IP ma znaczenie: Rozdzielnice o stopniu ochrony IP54 lub wyższym znacznie zmniejszają liczbę awarii związanych z pyłem

- Interwały konserwacyjne są krytyczne: Obiekty w zapylonym środowisku wymagają kwartalnych przeglądów w porównaniu z rocznymi kontrolami w czystym środowisku

- Wpływ kosztów jest znaczny: Awarie związane z pyłem kosztują 3-5 razy więcej niż programy konserwacji zapobiegawczej

- Nowoczesny sprzęt jest bardziej podatny na uszkodzenia: Mniejsze odstępy między komponentami w kompaktowych rozdzielnicach zwiększają wrażliwość na zanieczyszczenie cząstkami

Zrozumienie pyłu jako zagrożenia elektrycznego

Co sprawia, że pył jest niebezpieczny w rozdzielnicach?

Cząsteczki pyłu nie są elektrycznie obojętne. W zależności od ich składu - opiłki metalu, węgiel, pył mineralny lub materia organiczna - wykazują różne poziomy przewodności. Kiedy pył gromadzi się na elementach elektrycznych, tworzy wiele scenariuszy zagrożeń, których tradycyjne zabezpieczenia obwodów nie mogą zapobiec.

Wielkość cząstek ma duże znaczenie. Drobne cząsteczki pyłu (poniżej 100 mikronów) wnikają głębiej do przedziałów rozdzielnic i osiadają na krytycznych powierzchniach, takich jak szyny zbiorcze, styki i bariery izolacyjne. Te mikroskopijne cząsteczki, niewidoczne podczas zwykłej kontroli, gromadzą się przez miesiące, tworząc warunki awarii. Zrozumienie konstrukcji elementów elektrycznych pomaga wyjaśnić, dlaczego pył stanowi tak trwałe zagrożenie.

Pięć mechanizmów awarii

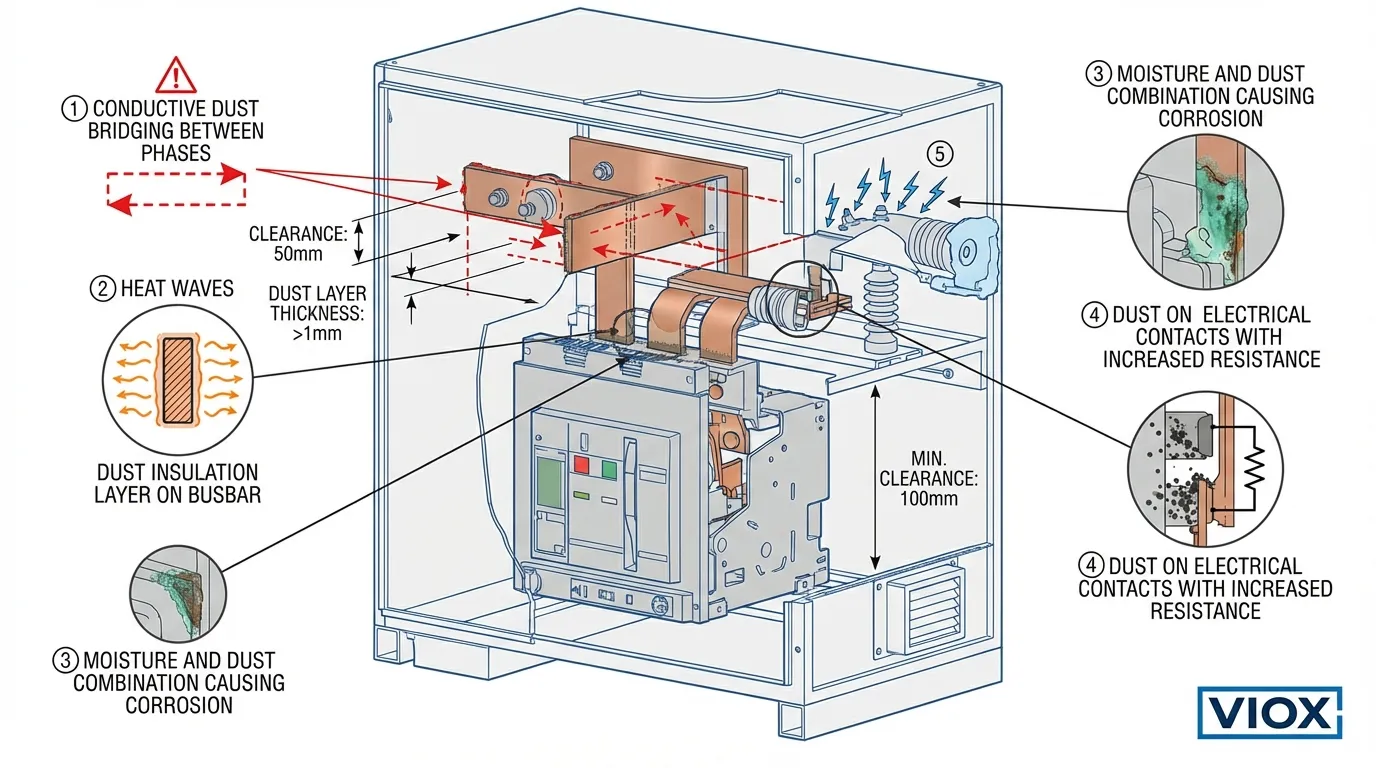

1. Mostkowanie przewodzące i zwarcia

Pył bogaty w metal lub cząsteczki węgla tworzą ścieżki przewodzące między fazami lub między częściami pod napięciem a uziemieniem. W nowoczesnych rozdzielnicach o kompaktowej konstrukcji odstęp między przewodnikami zmniejszył się z historycznych 50 mm do zaledwie 20 mm w niektórych zastosowaniach. To zmniejszenie sprawia, że sprzęt jest wykładniczo bardziej podatny na mostkowanie pyłem.

Kiedy gromadzi się pył przewodzący, stopniowo zmniejsza efektywną szczelinę powietrzną między przewodnikami. Pod normalnym napięciem roboczym rozpoczyna się wyładowanie niezupełne, zwęglające pył i tworzące coraz bardziej przewodzące ścieżki. Ostatecznie dochodzi do zwarcia, często powodującego wyładowania łukowe, które mogą zniszczyć sprzęt i narazić personel na niebezpieczeństwo.

2. Izolacja termiczna i przegrzewanie

Pył nieprzewodzący działa jako izolacja termiczna, pokrywając powierzchnie rozpraszające ciepło i zatrzymując ciepło wewnątrz komponentów. Wyłączniki automatyczne, styczniki, i szyny zbiorcze generują ciepło podczas normalnej pracy. Producenci projektują te komponenty ze specyficznymi profilami termicznymi, zakładając odpowiednią cyrkulację powietrza i rozpraszanie ciepła.

Warstwa pyłu o grubości 2 mm może zmniejszyć wydajność rozpraszania ciepła o 40-60%, powodując, że komponenty działają powyżej ich znamionowej temperatury. To przyspieszone starzenie termiczne skraca żywotność komponentu z oczekiwanych 20-30 lat do zaledwie 5-10 lat. Wzrost temperatury wpływa również na kalibrację termicznych urządzeń zabezpieczających, potencjalnie powodując uciążliwe wyłączenia lub, co gorsza, brak wyłączenia podczas rzeczywistych warunków przeciążenia.

3. Absorpcja wilgoci i korozja

Pył jest higroskopijny - pochłania i zatrzymuje wilgoć z powietrza. W środowiskach z wahaniami wilgotności warstwy pyłu działają jak zbiorniki wilgoci, utrzymując wysoką lokalną wilgotność, nawet gdy warunki otoczenia się poprawiają. To stwarza idealne warunki do elektrochemicznej korozji przewodów miedzianych i aluminiowych, styków posrebrzanych i stalowych elementów obudowy.

Połączenie wilgoci i pyłu tworzy słaby elektrolit. Gdy występuje napięcie, korozja galwaniczna przyspiesza, szczególnie w punktach połączeń, gdzie stykają się różne metale. Zrozumienie klas odporności na korozję jest niezbędne do specyfikacji rozdzielnic w trudnych warunkach.

4. Rezystancja styku i łuk elektryczny

Zanieczyszczenie pyłem styków elektrycznych zwiększa rezystancję styku, co generuje dodatkowe ciepło w punktach połączeń. To zlokalizowane nagrzewanie dodatkowo pogarsza powierzchnię styku, tworząc postępujący cykl awarii. W stycznikach i wyłącznikach, zwiększona rezystancja styku wpływa zarówno na obciążalność prądową, jak i na zdolność wyłączania.

Styki o wysokiej rezystancji powodują również powstawanie łuku elektrycznego podczas operacji przełączania. Nadmierne łukowanie eroduje powierzchnie styków, osadza węgiel i ostatecznie prowadzi do spawania styków lub całkowitej awarii. W zastosowaniach związanych ze sterowaniem silnikami może to skutkować brakiem możliwości odłączenia silników w sytuacjach awaryjnych.

5. Upływność izolacji i wyładowania niezupełne

Kiedy pył gromadzi się na powierzchniach izolacyjnych, tworzy warstwę przewodzącą lub półprzewodzącą. Pod wpływem naprężeń napięciowych, szczególnie w warunkach wysokiej wilgotności, występuje upływność powierzchniowa - postępująca degradacja, w której zwęglone ścieżki tworzą się na powierzchni izolatora. Zjawisko to jest szczególnie problematyczne w rozdzielnicach średniego napięcia gdzie naprężenia napięciowe są znaczne.

Aktywność wyładowań niezupełnych przyspiesza starzenie się izolacji. Badania wskazują, że 85% awarii zakłócających pracę w podstacjach elektrycznych jest związanych z wyładowaniami niezupełnymi, przy czym pył i wilgoć są głównymi czynnikami. Aktywność wyładowań wytwarza ozon, kwas azotowy i ciepło, co dodatkowo degraduje materiały izolacyjne w kaskadowym procesie awarii.

Tabela porównawcza wpływu pyłu

| Mechanizm awarii | Czas do awarii | Oznaki ostrzegawcze | Typowy koszt naprawy | Metoda zapobiegania |

|---|---|---|---|---|

| Mostkowanie przewodzące | 6-18 miesięcy | Zwiększona liczba alarmów zwarć doziemnych, widoczne łukowanie | $15,000-$50,000 | Obudowy IP54+, czyszczenie kwartalne |

| Zabezpieczenie termiczne | 12-36 miesięcy | Punkty przegrzania w podczerwieni, przebarwienia, zapach izolacji | $8,000-$25,000 | Termowizja, filtry wentylacyjne |

| Korozja | 18-48 miesięcy | Zielone/białe osady, poluzowanie połączeń | $5,000-$20,000 | Osuszanie, szczelne obudowy |

| Degradacja kontaktu | 12-24 miesiące | Brzęczenie, przepalenie cewki, trudna obsługa | $3,000-$15,000 | Czyszczenie styków, właściwe smarowanie |

| Upływność izolacji | 24-60 miesięcy | Wykrywanie wyładowań niezupełnych, korona widoczna w nocy | $20,000-$100,000+ | Regularne czyszczenie, monitorowanie wyładowań niezupełnych |

Czynniki środowiskowe i tempo gromadzenia się pyłu

Wyzwania związane z zapyleniem specyficzne dla branży

Różne branże borykają się z różnymi profilami zanieczyszczeń pyłowych:

Produkcja i obróbka metali: Pył metalowy powstający podczas szlifowania, cięcia i obróbki skrawaniem jest wysoce przewodzący. Zakłady z maszynami CNC, operacjami spawalniczymi lub obróbką metali generują drobne cząstki metaliczne, które przemieszczają się przez systemy wentylacyjne i osiadają w pomieszczeniach elektrycznych.

Górnictwo i cementownie: Pył mineralny o wysokiej zawartości krzemionki jest ścierny i higroskopijny. W tych zakładach występuje jedne z najwyższych wskaźników akumulacji pyłu, co często wymaga miesięcznych interwałów konserwacyjnych zamiast standardowego harmonogramu kwartalnego.

Przetwórstwo spożywcze: Pył organiczny w połączeniu z wysoką wilgotnością tworzy szczególnie agresywne warunki. Mąka, cukier i pył zbożowy mogą stać się przewodzące, gdy są wilgotne, a także przyciągają szkodniki, które powodują dodatkowe zanieczyszczenia.

Centra danych i pomieszczenia czyste: Nawet w kontrolowanych środowiskach pył z poboru powietrza z zewnątrz, prac budowlanych lub zużycia sprzętu gromadzi się z czasem. Wysoka wartość czasu pracy w tych obiektach sprawia, że awarie związane z pyłem są szczególnie kosztowne.

Klimat i zmienność sezonowa

Położenie geograficzne znacząco wpływa na wzorce akumulacji pyłu. Zakłady w regionach suchych borykają się z wyższym stężeniem pyłu w powietrzu, podczas gdy instalacje nadmorskie mają do czynienia z pyłem zawierającym sól, który przyspiesza korozję. Zmienne sezonowe również mają znaczenie — wiosenny pyłek, jesienny pył rolniczy i zimowe cząstki stałe z systemu grzewczego przyczyniają się do cykli zanieczyszczeń.

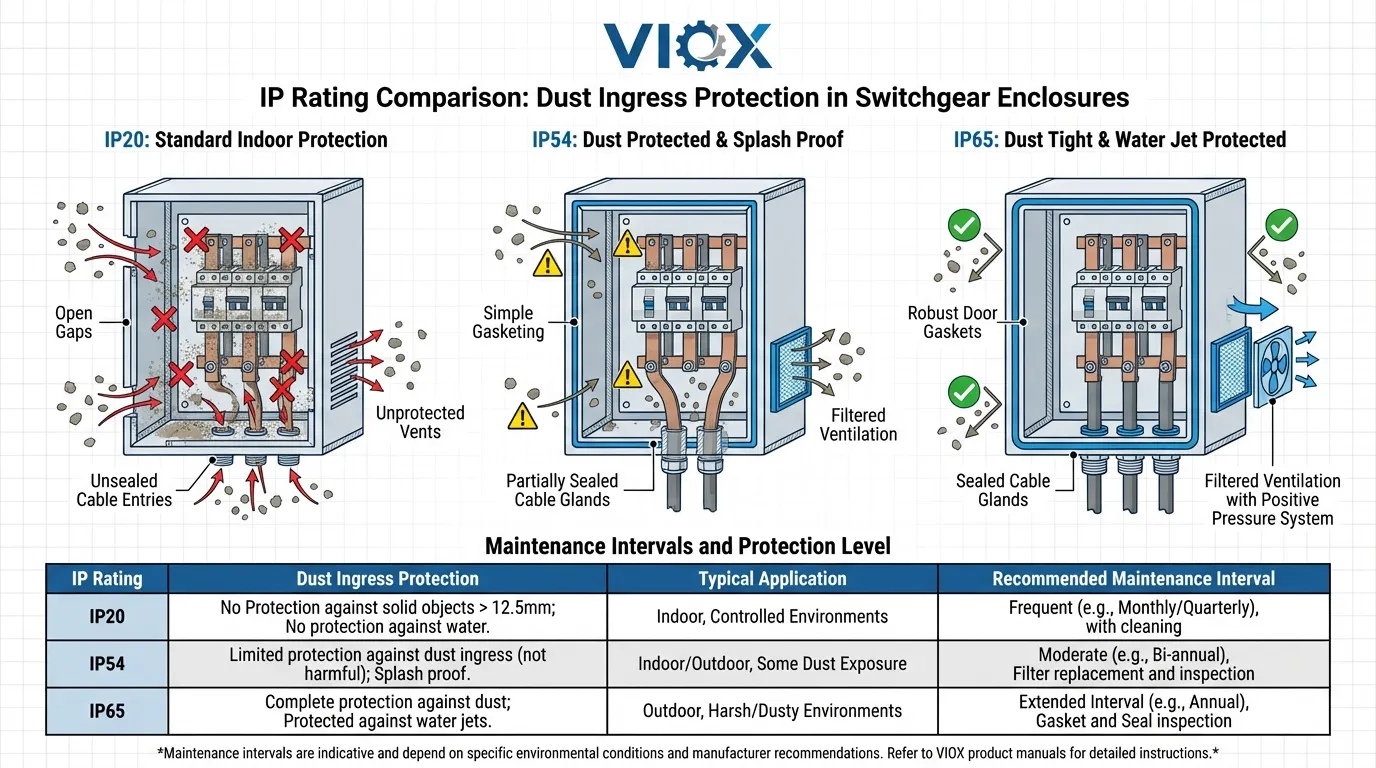

Poziomy ochrony IP

Zrozumienie Stopień ochrony IP jest niezbędny do określenia odpowiedniej ochrony rozdzielnic. Norma IEC 60529 definiuje poziomy ochrony przed wnikaniem za pomocą dwucyfrowego kodu.

Porównanie stopni ochrony IP dla zastosowań w rozdzielnicach

| Stopień ochrony IP | Ochrona przed kurzem | Ochrona przed wilgocią | Typowe Zastosowanie | Okres między przeglądami |

|---|---|---|---|---|

| IP20 | Chronione tylko przed palcami/dużymi przedmiotami | Brak ochrony | Tylko do czystych pomieszczeń wewnątrz budynków | Inspekcja co miesiąc |

| IP31 | Chronione przed przedmiotami >2,5 mm | Chronione przed kapiącą wodą | Standardowa rozdzielnica wewnętrzna | Czyszczenie kwartalne |

| IP41 | Chronione przed przedmiotami >1 mm | Chronione przed bryzgającą wodą | Przemysł lekki | Czyszczenie kwartalne |

| IP54 | Pyłoszczelne (ograniczone wnikanie) | Chronione przed strumieniem wody | Środowiska przemysłowe | Czyszczenie co pół roku |

| IP65 | Pyłoszczelne (brak wnikania) | Chronione przed silnymi strumieniami wody | Trudne warunki przemysłowe, zewnętrzne | Czyszczenie raz w roku |

| IP66 | Pyłoszczelne | Chronione przed silnymi strumieniami wody | Środowiska morskie, przybrzeżne, ekstremalne | Czyszczenie raz w roku |

Dla większości zastosowań przemysłowych, IP54 reprezentuje minimalny akceptowalny poziom ochrony. Ta klasa szczelności zapewnia, że wnikanie pyłu jest ograniczone do ilości, które nie zakłócają pracy urządzenia. Dobór materiału obudowy elektrycznej powinien uwzględniać zarówno wymagania dotyczące stopnia ochrony IP, jak i czynniki korozyjne środowiska.

Strategie konserwacji zapobiegawczej

Protokoły inspekcji i czyszczenia

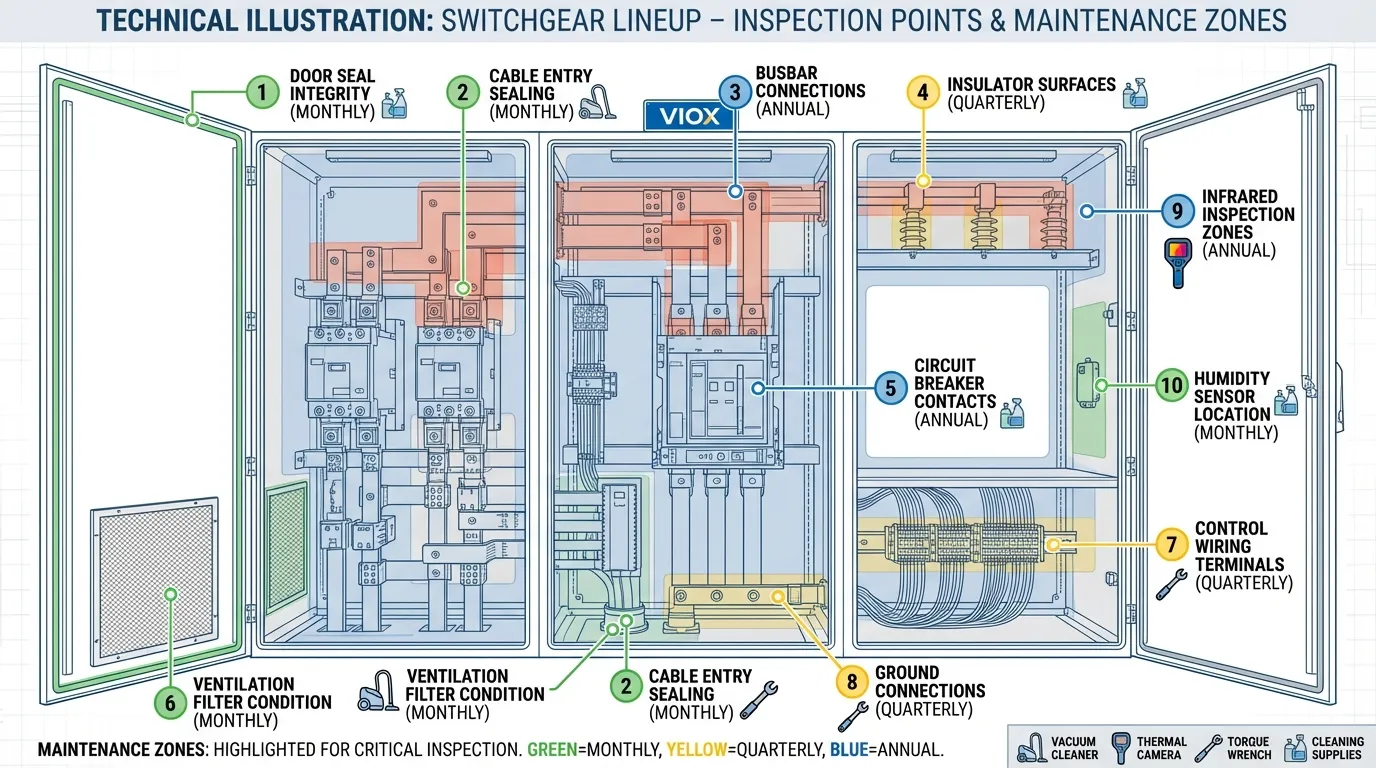

Skuteczne zarządzanie pyłem wymaga systematycznych programów inspekcji i czyszczenia dostosowanych do warunków środowiskowych. Budowa programu konserwacji elektrycznej powinien obejmować następujące elementy specyficzne dla pyłu:

Kontrola wzrokowa (Miesięcznie w zapylonych środowiskach):

- Sprawdzić, czy na powierzchniach obudowy nie widać nagromadzonego pyłu

- Sprawdzić integralność uszczelek drzwi i uszczelek

- Poszukać śladów wnikania pyłu wokół wejść kablowych

- Udokumentować warunki za pomocą zdjęć do analizy trendów

Termografia w podczerwieni (Kwartalnie):

- Zeskanować szyny zbiorcze, połączenia i urządzenia przełączające pod kątem gorących punktów

- Porównać sygnatury termiczne z pomiarami bazowymi

- Zidentyfikować obszary, w których izolacja pyłowa powoduje wzrost temperatury

- Zaplanować czyszczenie przed wystąpieniem uszkodzeń termicznych

Szczegółowe czyszczenie wewnętrzne (Częstotliwość w zależności od środowiska):

- Odłączyć zasilanie urządzeń zgodnie z procedury blokowania/etykietowania

- Używać odkurzacza z filtrem HEPA (nigdy sprężonego powietrza, które rozprowadza pył)

- Czyścić izolatory zatwierdzonymi rozpuszczalnikami

- Sprawdzić i wyczyścić styki, sprawdzając, czy nie ma wżerów lub erozji

- Sprawdzić moment obrotowy wszystkich połączeń śrubowych

- Sprawdzić działanie blokad mechanicznych i mechanizmów operacyjnych

Technologie monitorowania

Nowoczesne systemy monitorowania rozdzielnic zapewniają wczesne ostrzeganie o degradacji związanej z zapyleniem:

Monitorowanie wyładowań niezupełnych: Ultradźwiękowe i elektromagnetyczne czujniki wykrywają aktywność wyładowań niezupełnych spowodowaną zanieczyszczeniem powierzchni, zanim dojdzie do katastrofalnej awarii.

Monitorowanie temperatury: Ciągłe czujniki temperatury na krytycznych komponentach identyfikują problemy termiczne spowodowane zapyleniem izolacji. Zrozumienie dopuszczalnych limitów wzrostu temperatury pomaga ustalić odpowiednie progi alarmowe.

Monitorowanie wilgotności: Śledzenie wilgotności względnej wewnątrz obudów pomaga przewidzieć ryzyko korozji i zoptymalizować systemy osuszania.

Rozwiązania projektowe ograniczające zapylenie

Cechy konstrukcyjne obudowy

Nowoczesne rozdzielnice zawierają wiele cech konstrukcyjnych minimalizujących wnikanie pyłu:

Systemy nadciśnieniowe: Dopływ filtrowanego powietrza utrzymuje lekkie nadciśnienie wewnątrz obudów, zapobiegając infiltracji pyłu przez małe szczeliny. Takie podejście jest powszechne w rozdzielnicach niskiego napięcia do zastosowań krytycznych.

Uszczelnienia labiryntowe: Konstrukcje drzwi z nakładającymi się powierzchniami i krętymi ścieżkami radykalnie zmniejszają wnikanie pyłu bez konieczności idealnego docisku uszczelki.

Uszczelnienie wejścia kablowego: Dławiki kablowe z odpowiednimi stopniami ochrony IP zapobiegają wnikaniu pyłu przez przepusty kablowe, które często są najsłabszym punktem integralności obudowy.

Podział na przedziały: Oddzielenie sekcji wysokiego napięcia, niskiego napięcia i sterowania ogranicza rozprzestrzenianie się zanieczyszczeń i umożliwia ukierunkowaną konserwację.

Wybór materiału

Wybór materiałów odpornych na korozję zmniejsza podatność na korozję przyspieszoną przez pył:

- Obudowy ze stali nierdzewnej do środowisk morskich i chemicznych

- Szyny zbiorcze cynowane lub srebrzone w celu zwiększenia odporności na utlenianie (porównanie powłok szyn zbiorczych)

- Styczniki hermetyczne z zamkniętymi komorami styków

- Powłoka konforemna na płytkach obwodów sterujących

Analiza kosztów: Zapobieganie a naprawa

Wpływ finansowy awarii związanych z zapyleniem

Prawdziwy koszt zanieczyszczenia pyłem wykracza poza bezpośrednie koszty naprawy:

Koszty bezpośrednie:

- Robocizna związana z naprawą awaryjną (często 2-3 razy wyższa niż stawki normalne)

- Wymiana komponentów i przyspieszona wysyłka

- Testowanie i uruchomienie po naprawie

- Kontrola i dokumentacja regulacyjna

Koszty pośrednie:

- Przestoje w produkcji (50 000-500 000+ zł za godzinę w wielu branżach)

- Zepsute produkty lub przerwane procesy

- Kary umowne od klientów za niedotrzymane dostawy

- Szkody w reputacji firmy

Porównawcza analiza kosztów:

- Roczny program konserwacji zapobiegawczej: 5 000-15 000 zł za linię rozdzielnic

- Typowa naprawa awarii związanej z zapyleniem: 25 000-75 000 zł plus koszty przestoju

- Katastrofalny incydent łuku elektrycznego: 100 000-500 000+ zł plus potencjalne obrażenia

Zwrot z inwestycji w odpowiednie zapobieganie zapyleniu wynosi zazwyczaj od 300 do 500%, co czyni go jednym z najbardziej opłacalnych dostępnych ulepszeń niezawodności.

Normy i wymagania zgodności

Odpowiednie normy międzynarodowe

- IEC 62271-200: Określa wymagania dla rozdzielnic i aparatury sterującej prądu przemiennego w obudowach metalowych, w tym badania środowiskowe i wymagania dotyczące stopnia ochrony IP.

- IEC 60529: Definiuje procedury badań stopnia ochrony IP i klasyfikację ochrony przed wnikaniem pyłu i wody.

- IEC 61439: Norma dotycząca zespołów rozdzielnic i aparatury sterującej niskiego napięcia, w tym wymagania dotyczące separacji wewnętrznej i ochrony przed czynnikami środowiskowymi.

- NFPA 70B: Zalecana praktyka w zakresie konserwacji urządzeń elektrycznych, zawierająca wskazówki dotyczące interwałów kontroli i procedur czyszczenia.

Zrozumienie Terminologia IEC a NEC pomaga poruszać się po wymaganiach różnych ram regulacyjnych.

FAQ: Pył w rozdzielnicach

P: Jak często należy czyścić rozdzielnice w środowiskach przemysłowych?

O: Częstotliwość czyszczenia zależy od warunków środowiskowych. Lekkie środowiska przemysłowe zazwyczaj wymagają czyszczenia co kwartał, podczas gdy ciężka produkcja, górnictwo lub instalacje zewnętrzne mogą wymagać uwagi co miesiąc. Ustal punkt odniesienia poprzez wstępne comiesięczne inspekcje, a następnie dostosuj częstotliwość w oparciu o rzeczywiste tempo gromadzenia się pyłu.

P: Czy pył może spowodować wyłączniki awarię bez ostrzeżenia?

O: Tak. Nagromadzenie pyłu może spowodować dryf kalibracji termicznej, powodując wyzwalanie wyłączników przy nieprawidłowych poziomach prądu lub brak wyzwolenia podczas rzeczywistych stanów zwarciowych. Dlatego inspekcje termowizyjne są krytyczne — wykrywają problemy, zanim dojdzie do awarii.

P: Jaka klasa IP jest zalecana dla środowisk zapylonych?

O: IP54 to minimum dla środowisk przemysłowych z umiarkowanym zapyleniem. Środowiska o dużym zapyleniu wymagają IP65 lub IP66. Pierwsza cyfra (5 lub 6) wskazuje poziom ochrony przed pyłem — 6 oznacza całkowitą pyłoszczelność, podczas gdy 5 dopuszcza ograniczony dostęp pyłu, który nie wpłynie na działanie.

P: Czy sprężone powietrze jest bezpieczne do czyszczenia rozdzielnic?

O: Nie. Sprężone powietrze rozprowadza pył w inne miejsca i może wtłaczać cząsteczki głębiej do urządzeń. Używaj odkurzaczy z filtrem HEPA, zaprojektowanych specjalnie do konserwacji elektrycznej. Zawsze odłączaj zasilanie urządzeń przed czyszczeniem.

P: Jak pył wpływa na urządzenia przeciwprzepięciowe?

O: Nagromadzenie się pyłu na elementach SPD może tworzyć ścieżki upływu prądu, które powodują przedwczesną awarię lub zmniejszają skuteczność ochrony przeciwprzepięciowej. Regularna kontrola wskaźników stanu SPD i termowizja połączeń są niezbędne.

P: Czy nowoczesne, szczelne rozdzielnice mogą wyeliminować problemy z pyłem?

O: Chociaż szczelne rozdzielnice o klasie IP65/66 radykalnie zmniejszają wnikanie pyłu, żadna obudowa nie jest całkowicie odporna. Wprowadzenia kablowe, uszczelki drzwi i ścieżki wentylacyjne pozostają potencjalnymi punktami wnikania. Regularna kontrola pozostaje konieczna nawet w przypadku urządzeń o wysokiej klasie IP.

Wniosek: Proaktywne zarządzanie pyłem oszczędza pieniądze i zapobiega awariom

Zanieczyszczenie pyłem stanowi jedną z przyczyn awarii rozdzielnic, którym można najłatwiej zapobiec, a mimo to pozostaje głównym czynnikiem przyczyniającym się do nieplanowanych przestojów i uszkodzeń sprzętu. Pięć mechanizmów awarii — przewodzące mostkowanie, izolacja termiczna, przyspieszenie korozji, degradacja styków i śledzenie izolacji — działają indywidualnie i synergistycznie, pogarszając niezawodność systemu elektrycznego.

Wdrożenie kompleksowej strategii zarządzania pyłem przynosi wymierne korzyści dzięki wydłużeniu żywotności sprzętu, zmniejszeniu liczby awarii i wyeliminowaniu napraw awaryjnych. Połączenie odpowiednich obudów o klasie IP, systematycznych protokołów konserwacji i nowoczesnych technologii monitorowania zapewnia solidną ochronę przed awariami związanymi z pyłem.

Dla zarządców obiektów i inżynierów elektryków przesłanie jest jasne: pył to nie problem kosmetyczny — to zagrożenie dla niezawodności, które wymaga systematycznej uwagi. Inwestycja w zapobieganie kosztuje ułamek kosztów reagowania na awarie, zapewniając jednocześnie doskonałą wydajność i bezpieczeństwo.

Gotowy do ochrony swojej infrastruktury elektrycznej? VIOX Electric produkuje rozdzielnice przemysłowe z zaawansowanymi funkcjami ochrony przed pyłem i zapewnia kompleksowe wskazówki dotyczące konserwacji, aby zapewnić maksymalną niezawodność w trudnych warunkach.