Dlaczego dobór materiału stykowego determinuje wydajność stycznika

Materiał stykowy w styczniku elektrycznym to nie tylko specyfikacja techniczna – to kluczowy czynnik decydujący o tym, czy Twoje urządzenie zapewni 5 czy 15 lat niezawodnej pracy. Jeden zły wybór materiału może skutkować przedwczesnym spawaniem, nadmierną erozją łukową lub katastrofalną awarią w warunkach obciążenia, które były całkowicie przewidywalne.

Dla wykonawców elektrycznych, producentów OEM i zarządców obiektów określających styczniki dla zastosowań przemysłowych, zrozumienie różnic w wydajności między tlenkiem srebra i cyny (AgSnO₂), niklem srebra (AgNi) i tlenkiem srebra i kadmu (AgCdO) jest niezbędne – szczególnie, że terminy regulacyjne eliminują AgCdO z nowego sprzętu do 2025 roku.

Ten przewodnik zawiera dane techniczne potrzebne do wyboru optymalnego materiału stykowego w oparciu o obciążalność prądową, rodzaj obciążenia, częstotliwość przełączania i wymagania dotyczące zgodności środowiskowej, poparte testami wydajności i badaniami branżowymi.

Zrozumienie podstaw materiałów stykowych

Dlaczego dobór materiału ma znaczenie

Styki elektryczne pracują w ekstremalnych warunkach: przełączają prądy od 10A do ponad 1000A, wytrzymują temperatury łuku przekraczające 6000°C i wykonują tysiące do milionów cykli podczas ich żywotności. Materiał stykowy musi jednocześnie zapewniać:

- Wysoką przewodność elektryczną aby zminimalizować spadek napięcia i wytwarzanie ciepła

- Odporność na erozję łukową aby zapobiec utracie materiału podczas przełączania

- Odporność na spawanie aby uniknąć topienia się styków pod wpływem wysokich prądów rozruchowych

- Niska rezystancja styku aby utrzymać stabilne połączenie elektryczne

- Trwałość mechaniczna aby wytrzymać powtarzające się uderzenia fizyczne

Zły dobór materiału objawia się w przewidywalnych trybach awarii: styki spawają się w pozycji zamkniętej (uniemożliwiając działanie systemów bezpieczeństwa), nadmierne wżery zmniejszające powierzchnię styku, ucieczka termiczna spowodowana zwiększoną rezystancją lub całkowita erozja wymagająca przedwczesnej wymiany.

Kluczowe wskaźniki wydajności

Przewodność elektryczna: Mierzona w %IACS (International Annealed Copper Standard), wyższe wartości wskazują na lepszą obciążalność prądową i mniejsze wytwarzanie ciepła.

Odporność na erozję łukową: Utrata materiału na operację przełączania, krytyczna dla zastosowań z częstym przełączaniem lub trudnymi obciążeniami.

Odporność na spawanie: Zdolność do przeciwstawiania się topieniu styków pod wpływem wysokich prądów rozruchowych, mierzona maksymalną wytrzymałością na prąd.

Rezystancja styków: Rezystancja elektryczna na styku, wpływająca na spadek napięcia i nagrzewanie. Zazwyczaj mierzona w mikroomach (μΩ).

Twardość mechaniczna: Wpływa na odporność na zużycie i utrzymanie nacisku styku, mierzona w twardości Vickersa (HV).

Trzy podstawowe materiały stykowe

Tlenek srebra i kadmu (AgCdO): Standard historyczny

Skład i właściwości

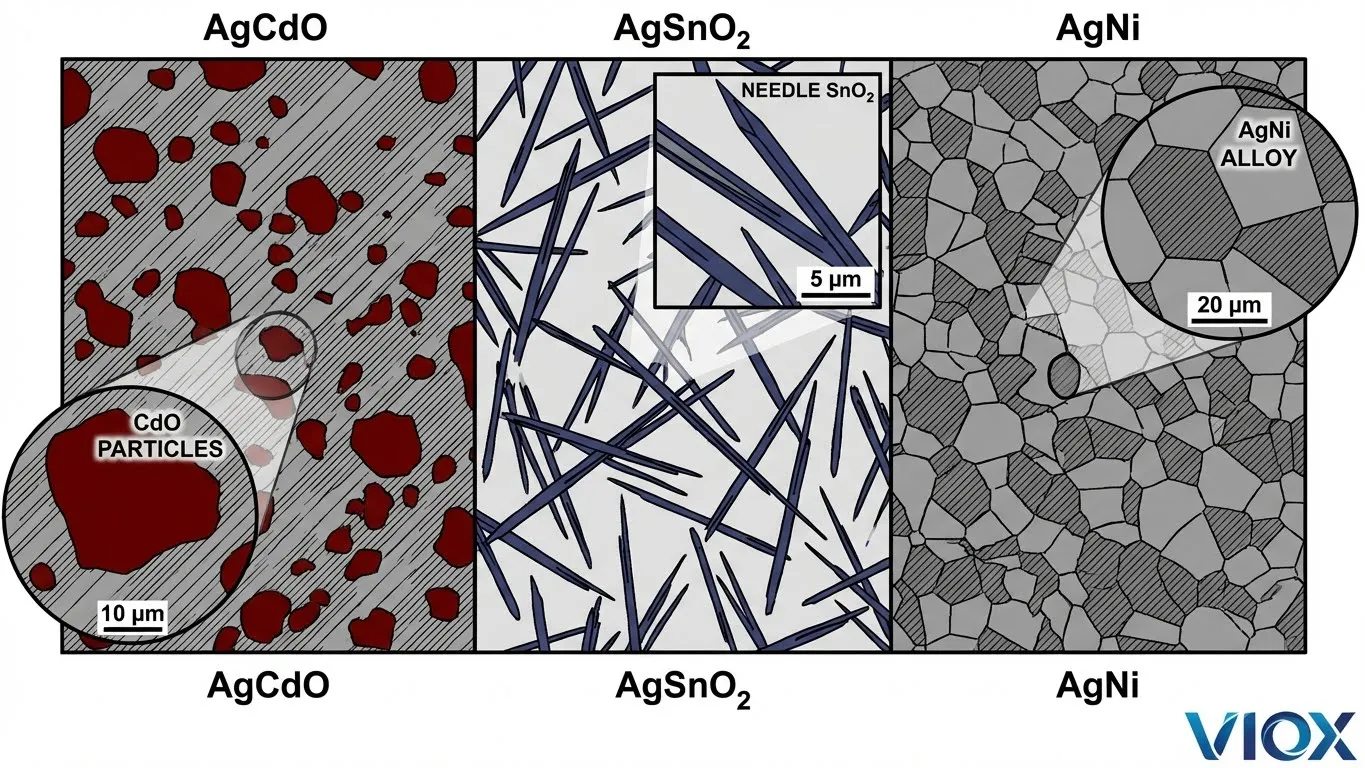

Tlenek srebra i kadmu składa się z 85-90% srebra z 10-15% cząsteczkami tlenku kadmu (CdO) rozproszonymi w matrycy srebra. Materiał jest wytwarzany metodą metalurgii proszków, mieszając drobno zmielone proszki srebra i tlenku kadmu, zagęszczając pod wysokim ciśnieniem i spiekając w podwyższonych temperaturach.

Cząsteczki tlenku kadmu zapewniają wyjątkowe właściwości gaszenia łuku, a matryca srebra utrzymuje doskonałą przewodność elektryczną – kombinacja, która uczyniła AgCdO “uniwersalnym materiałem stykowym” na prawie 50 lat.

Charakterystyka działania

AgCdO zapewnia wyjątkową wydajność w wielu metrykach:

- Przewodność elektryczna: 80-85% IACS

- Rezystancja styków: Najniższa i najbardziej stabilna spośród wszystkich materiałów (zwykle 20-40 μΩ)

- Odporność na erozję łukową: Doskonała w zakresie 50-3000A

- Odporność na spawanie: Doskonała wydajność przy wysokich prądach rozruchowych

- Material transfer: Minimalna zarówno w warunkach AC, jak i DC

- Żywotność: Najdłuższa żywotność w zastosowaniach średnio- i wysokonapięciowych

Właściwości samooczyszczania materiału podczas operacji przełączania utrzymują niską rezystancję styku przez cały okres jego użytkowania, a jego doskonała przewodność cieplna skutecznie odprowadza ciepło.

Zastosowania i dominacja historyczna

AgCdO stał się dominującym materiałem w:

- Stycznikach średniej i dużej mocy (50A-1000A+)

- Zastosowaniach sterowania silnikami z ciężką pracą AC-4 (hamowanie przeciwprądowe, dorywcza praca)

- Przełączaniu wysokich prądów rozruchowych (lampy, transformatory, kondensatory)

- Systemach sterowania kolejowego i trakcyjnego

- Przemysłowych wyłącznikach automatycznych

Jego niezawodność w różnych warunkach obciążenia i długa żywotność uzasadniały wyższe koszty materiałowe w porównaniu z alternatywami.

Ograniczenia regulacyjne i wycofywanie

Dyrektywa Unii Europejskiej RoHS (Restriction of Hazardous Substances) 2011/65/UE i późniejsze zmiany klasyfikują kadm jako toksyczny metal ciężki ze względu na:

- Bioakumulację w organizmach żywych

- Właściwości rakotwórcze

- Trwałość w środowisku

- Uszkodzenie nerek i kości w wyniku narażenia

Krytyczny termin: Wyjątki RoHS dla styków elektrycznych wygasają w lipcu 2025 r., zakazując stosowania AgCdO w nowym sprzęcie sprzedawanym w UE. Podobne przepisy obowiązują w Chinach, Japonii i innych jurysdykcjach. Główni producenci zaprzestali produkcji AgCdO w latach 2023-2024, a istniejące zapasy szybko się wyczerpują.

Tlenek srebra i cyny (AgSnO₂): Alternatywa przyjazna dla środowiska

Skład i produkcja

Tlenek srebra i cyny składa się z 85-90% srebra z 10-15% cząsteczkami tlenku cyny (SnO₂). W przeciwieństwie do AgCdO, proces produkcyjny znacząco wpływa na wydajność:

Metoda metalurgii proszków: Proszki srebra i tlenku cyny są mieszane, zagęszczane i spiekane. Niezwykle drobne mielenie SnO₂ na cząstki submikronowe i równomierne rozproszenie w matrycy srebra wymaga skrupulatnej kontroli procesu. Wczesne materiały AgSnO₂ cierpiały z powodu niespójnej jakości, ale nowoczesne techniki produkcyjne zapewniają teraz niezawodną wydajność.

Metoda utleniania wewnętrznego: Wlewki stopu srebro-cyna są podgrzewane w atmosferze bogatej w tlen, co powoduje wewnętrzne utlenianie cyny, która pozostaje rozproszona w matrycy srebra. Proces ten tworzy drobne struktury SnO₂ w kształcie igieł, które zwiększają odporność na erozję łukową.

Proces wytłaczania: Po zagęszczeniu proszku lub utlenianiu wewnętrznym, materiały są wytłaczane w formie drutu lub blachy, co zwiększa gęstość i poprawia właściwości mechaniczne.

Charakterystyka działania

Wydajność AgSnO₂ uległa znaczącej ewolucji:

- Przewodność elektryczna: 75-82% IACS (nieco niższa niż AgCdO)

- Rezystancja styków: Początkowo wyższa niż AgCdO, stabilizuje się podczas użytkowania (typowo 40-80 μΩ)

- Odporność na erozję łukową: Doskonała, szczególnie w zakresie 500-3000A – często przewyższa AgCdO

- Odporność na spawanie: Lepsza niż AgCdO przy obciążeniach pojemnościowych i oświetleniowych

- Material transfer: Niższa niż AgCdO w zastosowaniach prądu stałego (DC)

- Twardość: 15-20% twardsza niż AgCdO (95-105 HV vs. 80-85 HV)

Optymalizacja wydajności poprzez dodatki

Nowoczesne formulacje AgSnO₂ zawierają dodatki poprawiające wydajność:

Tlenek Indu (In₂O₃): Dodanie 2-4% In₂O₃ tworzy materiały AgSnO₂In₂O₃ o następujących właściwościach:

- Zwiększona odporność na wysokie prądy udarowe

- Lepsza dyspersja materiału (drobniejsze struktury igiełkowe)

- Lepsza wydajność w cyklach pracy AC-4

- Niższe wskaźniki transferu materiału

Pierwiastki ziem rzadkich: Cer, lantan i inne pierwiastki ziem rzadkich poprawiają:

- Lepkość stopionego srebra podczas łuku elektrycznego

- Zawiesinę cząstek tlenku zapobiegającą gromadzeniu się na powierzchni

- Właściwości mechaniczne i utrzymanie siły kontaktu

Inne dodatki: Bizmut, antymon i zastrzeżone związki optymalizują specyficzne cechy wydajności.

Dlaczego AgSnO₂ zastępuje AgCdO

AgSnO₂ zakończyło zastępowanie AgCdO na rynkach europejskich i północnoamerykańskich w większości zastosowań:

- Nietoksyczny i przyjazny dla środowiska

- Zgodny z RoHS i WEEE

- Porównywalna lub lepsza wydajność w 80% zastosowań

- Dostępny u wszystkich głównych producentów

- Konkurencyjne ceny wraz ze wzrostem skali produkcji

Materiał ten doskonale sprawdza się szczególnie w stycznikach prądu przemiennego o dużym natężeniu, gdzie jego doskonała odporność na erozję łukową przy 500A+ zapewnia dłuższą żywotność niż AgCdO.

Ograniczenia

AgSnO₂ napotyka wyzwania w:

- Zastosowaniach niskoprądowych (<5A), gdzie niestabilność rezystancji styku wpływa na integralność sygnału

- Specyficznych zastosowaniach lotniczych prądu stałego (DC) wymagających ultra-stabilnej rezystancji styku

- Zastosowaniach z bardzo częstymi cyklami przełączania, gdzie wyższa twardość zwiększa zużycie mechaniczne

Srebro-Nikiel (AgNi): Ekonomiczny koń roboczy

Skład i właściwości

Srebro-Nikiel to prawdziwy stop (nie kompozyt) zawierający 85-90% srebra z 10-15% niklu. Najpopularniejszy skład to AgNi10 (90% Ag, 10% Ni). W przeciwieństwie do materiałów z tlenkami metali, AgNi jest produkowany tradycyjnymi technikami stopowymi – poprzez topienie srebra i niklu w celu utworzenia jednorodnego materiału.

Zawartość niklu mechanicznie utwardza srebro, zwiększając odporność na erozję przy jednoczesnym zachowaniu doskonałej przewodności elektrycznej. AgNi jest stosowany w stykach elektrycznych od dziesięcioleci i pozostaje najbardziej ekonomicznym materiałem stykowym na bazie srebra.

Charakterystyka działania

AgNi zapewnia niezawodne działanie w odpowiednich zastosowaniach:

- Przewodność elektryczna: 85-90% IACS (najwyższa spośród trzech materiałów)

- Rezystancja styków: Bardzo niska i stabilna (typowo 15-30 μΩ)

- Odporność na erozję łukową: Dobra przy lekkich i średnich obciążeniach (<100A)

- Odporność na spawanie: Niższa niż AgCdO lub AgSnO₂ w warunkach wysokich prądów udarowych

- Material transfer: Wyższa niż w przypadku innych materiałów, szczególnie przy obciążeniach indukcyjnych

- Twardość: Umiarkowana (65-75 HV)

- Koszt: 30-40% niższy koszt materiału niż AgSnO₂

Zastosowania i optymalne przypadki użycia

AgNi doskonale sprawdza się w:

- Stycznikach o lekkim i średnim obciążeniu (5A-50A)

- Przekaźnikach ogólnego przeznaczenia

- Zastosowania mieszkaniowe i lekko komercyjne

- Pomocniczych przekaźnikach i przełącznikach samochodowych

- Termostatach i regulatorach temperatury

- Zastosowaniach o niskim prądzie udarowym

- Zastosowaniach wrażliwych na koszty, wymagających niezawodności

Materiał zapewnia doskonałą wartość tam, gdzie energie łuku są umiarkowane, a bardzo wysokie prądy udarowe nie występują.

Ograniczenia

AgNi nie nadaje się do:

- Zastosowań wysokoprądowych (>100A ciągłego)

- Zastosowań rozruchu silników z ciężką pracą AC-4

- Obciążeń o wysokim prądzie udarowym (baterie kondensatorów, transformatory, żarówki)

- Zastosowań wymagających maksymalnej odporności na spawanie

- Wymagań długiej żywotności elektrycznej przy trudnych obciążeniach

Przy wyższych prądach i trudnych obciążeniach AgNi doświadcza szybkiej erozji, transferu materiału i zwiększonej tendencji do spawania. Oszczędności kosztów znikają, gdy wymagana jest przedwczesna wymiana.

Kiedy wybrać AgNi zamiast AgSnO₂

Wybierać AgNi gdy:

- Prąd znamionowy ≤50A ciągły

- Obciążenia rezystancyjne lub lekko indukcyjne

- Niska do umiarkowanej częstotliwość przełączania (<10 operacji/godzinę)

- Optymalizacja kosztów jest krytyczna

- Krótka do średniej żywotność akceptowalna (5-8 lat)

Wybierać AgSnO₂ gdy:

- Prąd znamionowy >50A lub szczytowe prądy udarowe >200A

- Silniki indukcyjne, transformatory lub obciążenia pojemnościowe

- Wysoka częstotliwość przełączania lub cykle pracy AC-4

- Wymagana maksymalna żywotność (10-15+ lat)

- Zgodność ze środowiskiem naturalnym jest niezbędna

Kompleksowe Porównanie Materiałów

Właściwości Fizyczne i Elektryczne

| Własność | AgCdO (10-15%) | AgSnO₂ (10-12%) | AgNi (10%) |

|---|---|---|---|

| Przewodność elektryczna | 80-85% IACS | 75-82% IACS | 85-90% IACS |

| Przewodność Cieplna | 320-350 W/m·K | 280-320 W/m·K | 340-380 W/m·K |

| Twardość (HV) | 80-85 | 95-105 | 65-75 |

| Gęstość | 10.2-10.4 g/cm³ | 9.8-10.1 g/cm³ | 10.3-10.5 g/cm³ |

| Temperatura topnienia | 960°C (baza Ag) | 960°C (baza Ag) | 960°C (baza Ag) |

| Rezystancja styków | 20-40 μΩ | 40-80 μΩ | 15-30 μΩ |

| Współczynnik Erozji Łukowej (mg/1000 operacji) | 2-4 | 2-5 | 4-8 |

| Koszt Materiału (względny) | Wysoki (wycofywany) | Średnio-wysoki | Niska-Średnia |

| Status Środowiskowy | ❌ Zakazany od 2025 | ✅ Zgodny z RoHS | ✅ Zgodny z RoHS |

Wydajność w Zależności od Rodzaju Obciążenia

| Typ obciążenia | Ocena AgCdO | Ocena AgSnO₂ | Ocena AgNi | Zalecany materiał |

|---|---|---|---|---|

| Rezystancyjne (grzejniki, żarówki) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐ | AgSnO₂ lub AgNi (zależne od prądu) |

| Indukcyjne AC-3 (normalny rozruch silników) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐ | AgSnO₂ |

| Indukcyjne AC-4 (hamowanie/praca dorywcza silników) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐ | ⭐⭐ | AgSnO₂ (AgCdO historycznie najlepszy) |

| Pojemnościowe (PFC, stateczniki lamp) | ⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐ | AgSnO₂ |

| Wysoki Prąd Udarowy (transformatory, lampy) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐ | AgSnO₂ |

| Niski Prąd (<5A sygnał/sterowanie) | ⭐⭐⭐⭐ | ⭐⭐⭐ | ⭐⭐⭐⭐⭐ | AgNi |

| Wyłączanie DC (akumulatory, energia słoneczna) | ⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐ | AgSnO₂ |

Macierz przydatności zastosowań

| Zastosowanie | Aktualny zakres | Najlepszy Materiał 2026+ | Alternatywa | Uwagi |

|---|---|---|---|---|

| Styczniki HVAC | 20-100A | AgSnO₂ | AgNi (<40A) | Wysoki prąd udarowy od sprężarek |

| Sterowanie Silnikiem (AC-3) | 50-500A | AgSnO₂ | — | Standardowe uruchamianie silnika |

| Sterowanie Silnikiem (AC-4) | 50-500A | AgSnO₂ + In₂O₃ | — | Ciężkie warunki pracy, hamowanie |

| Przekaźniki mocy | 10-50A | AgNi | AgSnO₂ (>30A) | Balans kosztów i wydajności |

| Wyłączniki automatyczne | 16-1000A | AgSnO₂ | — | Krytyczne przerywanie łuku |

| Przekaźniki samochodowe | 10-50A | AgNi | AgSnO₂ (wysoki prąd) | Wrażliwość na koszty |

| Styczniki DC do zastosowań solarnych | 50-1000A | AgSnO₂ | — | Przerywanie łuku DC, długa żywotność |

| Styczniki oświetleniowe | 20-200A | AgSnO₂ | — | High inrush currents |

| Przełączanie generatora | 100-1000A | AgSnO₂ + In₂O₃ | — | Krytyczna niezawodność |

Kompromisy między kosztem a wydajnością

| Czynnik | AgCdO | AgSnO₂ | AgSnO₂In₂O₃ | AgNi |

|---|---|---|---|---|

| Koszt materiału na styk | $$$ | $$-$$$ | $$$-$$$$ | $ |

| Złożoność produkcji | Średni | Wysoki | Wysoki | Niski |

| Żywotność (lata, AC-3) | 12-15 | 10-15 | 12-15 | 5-8 |

| Dostępność zamienników | ❌ Wyczerpywanie się | ✅ Doskonała | ✅ Dobra | ✅ Doskonała |

| Wymagane zmiany w projekcie | — | Niewielkie-Umiarkowane | Niewielkie-Umiarkowane | Niewielkie |

| Całkowity koszt posiadania (10 lat) | N/D (niedostępne) | $$ | $$-$$$ | $ |

| Niezawodność działania | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐ |

Analiza wydajności specyficzna dla obciążenia

Charakterystyka przełączania AC i DC

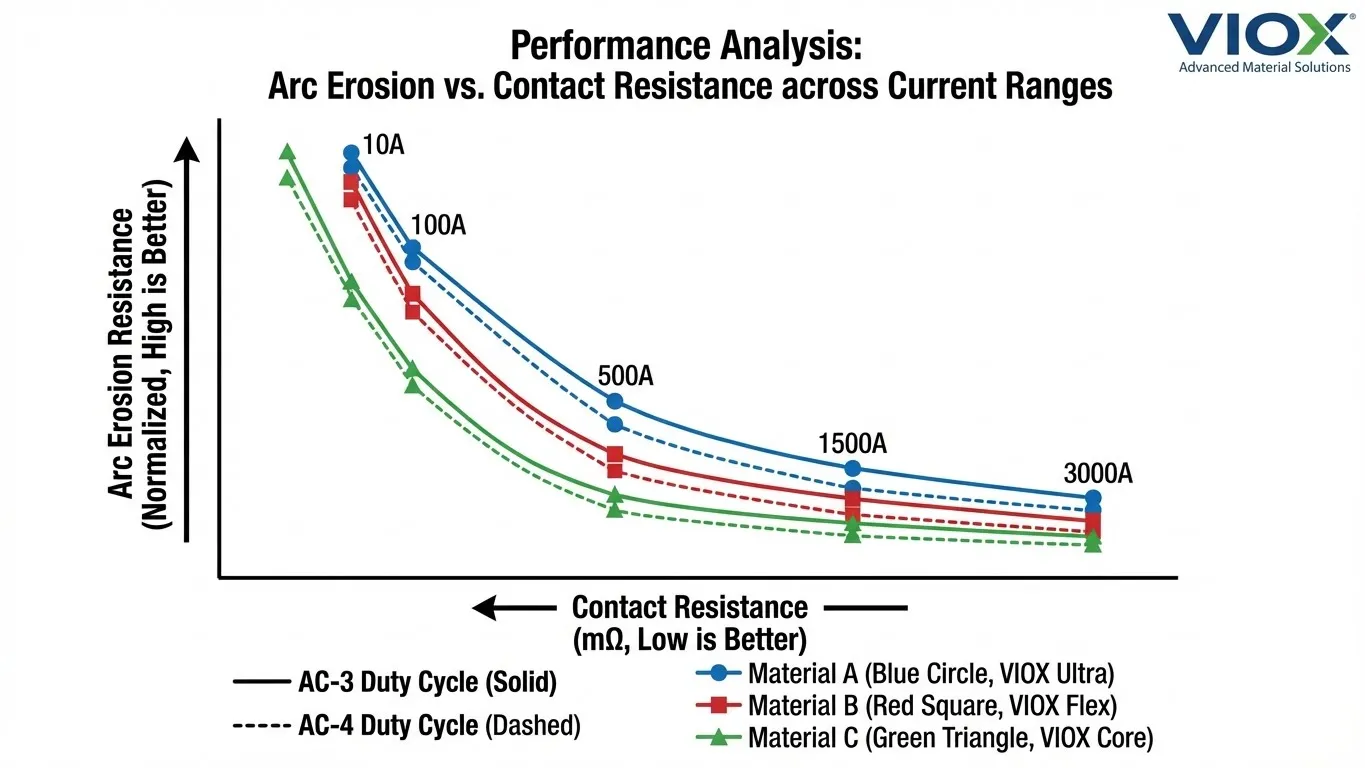

Przełączanie AC: Wszystkie trzy materiały sprawują się dobrze w warunkach AC, gdzie prąd naturalnie przechodzi przez zero dwa razy na cykl, gasząc łuki. AgSnO₂ wykazuje szczególną przewagę przy wysokich prądach (>500A) dzięki niższemu transferowi materiału i doskonałemu przerywaniu łuku.

Przełączanie DC: Bardziej wymagające ze względu na brak przejścia przez zero. AgSnO₂ wykazuje doskonałą wydajność dzięki:

- Niższym wskaźnikom transferu materiału niż AgCdO

- Lepszej zdolności przerywania łuku

- Bardziej stabilnej rezystancji styku w okresie eksploatacji

- AgNi doświadcza większej erozji i transferu materiału w aplikacjach DC >50A

Wydajność przy obciążeniu rezystancyjnym

Czysto rezystancyjne obciążenia (grzejniki, żarówki) stwarzają umiarkowane wymagania przełączania. Wszystkie materiały sprawują się odpowiednio, a wybór opiera się przede wszystkim na prądzie znamionowym:

- <50A: AgNi zapewnia ekonomiczne rozwiązanie

- 50-200A: AgSnO₂ standardowy wybór

- >200A: AgSnO₂ z dodatkami dla wydłużonej żywotności

Wydajność przy obciążeniu indukcyjnym

Obciążenie AC-3 (Normalne uruchamianie silnika): Umiarkowane prądy rozruchowe (5-7× znamionowy). AgSnO₂ i AgCdO doskonale się sprawdzają, przy czym AgSnO₂ jest obecnie standardowym wyborem. AgNi nadaje się tylko do prądów <40A.

Obciążenie AC-4 (Hamowanie przeciwprądowe, impulsowanie, odwracanie): Ciężkie warunki z częstymi wysokimi prądami rozruchowymi. AgCdO historycznie najlepszy, ale nowoczesne formulacje AgSnO₂In₂O₃ zapewniają porównywalną wydajność:

- Wskaźniki erozji łukowej w granicach 10-15% AgCdO

- Żywotność 90-100% AgCdO w odpowiednio zaprojektowanych stycznikach

- AgNi nie nadaje się - szybka erozja i ryzyko spawania

Wydajność przy obciążeniu pojemnościowym

Przełączanie kondensatorów (korekcja współczynnika mocy, sterowniki LED) powoduje ekstremalnie wysokie prądy rozruchowe (20-40× znamionowy) w krótkim czasie (<1ms). Stanowi to najpoważniejsze obciążenie styków.

Ranking wydajności: AgSnO₂ > AgCdO > AgNi

Doskonała odporność AgSnO₂ na spawanie pod obciążeniem pojemnościowym czyni go preferowanym materiałem, często przewyższającym AgCdO w nowoczesnych zastosowaniach. Twarde cząstki SnO₂ zapobiegają deformacji powierzchni styku podczas prądów szczytowych.

Aplikacje z wysokim prądem rozruchowym

Magnesowanie transformatora, lampy z zimnym włóknem i rozruch silnika z zablokowanym wirnikiem generują prądy udarowe 8-15× prądu znamionowego. AgSnO₂ wyróżnia się ze względu na:

- Wysoką twardość mechaniczną zapobiegającą przemieszczaniu się powierzchni

- Doskonałe gaszenie łuku dzięki cząsteczkom SnO₂

- Odporność na spawanie styków podczas odbicia

AgNi nie powinny być stosowane, gdy prądy udarowe przekraczają 10× znamionowego prądu ciągłego – ryzyko spawania jest niedopuszczalne.

Zastosowania niskoprądowe

Obwody sygnałowe, obwody sterowania i styki pomocnicze (<5A) stanowią wyjątkowe wyzwania. Stabilność rezystancji styku i szumy elektryczne stają się krytyczne:

Klasyfikacja materiałów: AgNi > AgCdO > AgSnO₂

Wyższa i mniej stabilna rezystancja styku AgSnO₂ w zastosowaniach niskoprądowych może powodować problemy z integralnością sygnału i wyższe spadki napięcia. Niska, stabilna rezystancja i właściwości samooczyszczające AgNi sprawiają, że jest idealny do tych zastosowań.

Macierz decyzyjna wyboru materiałów

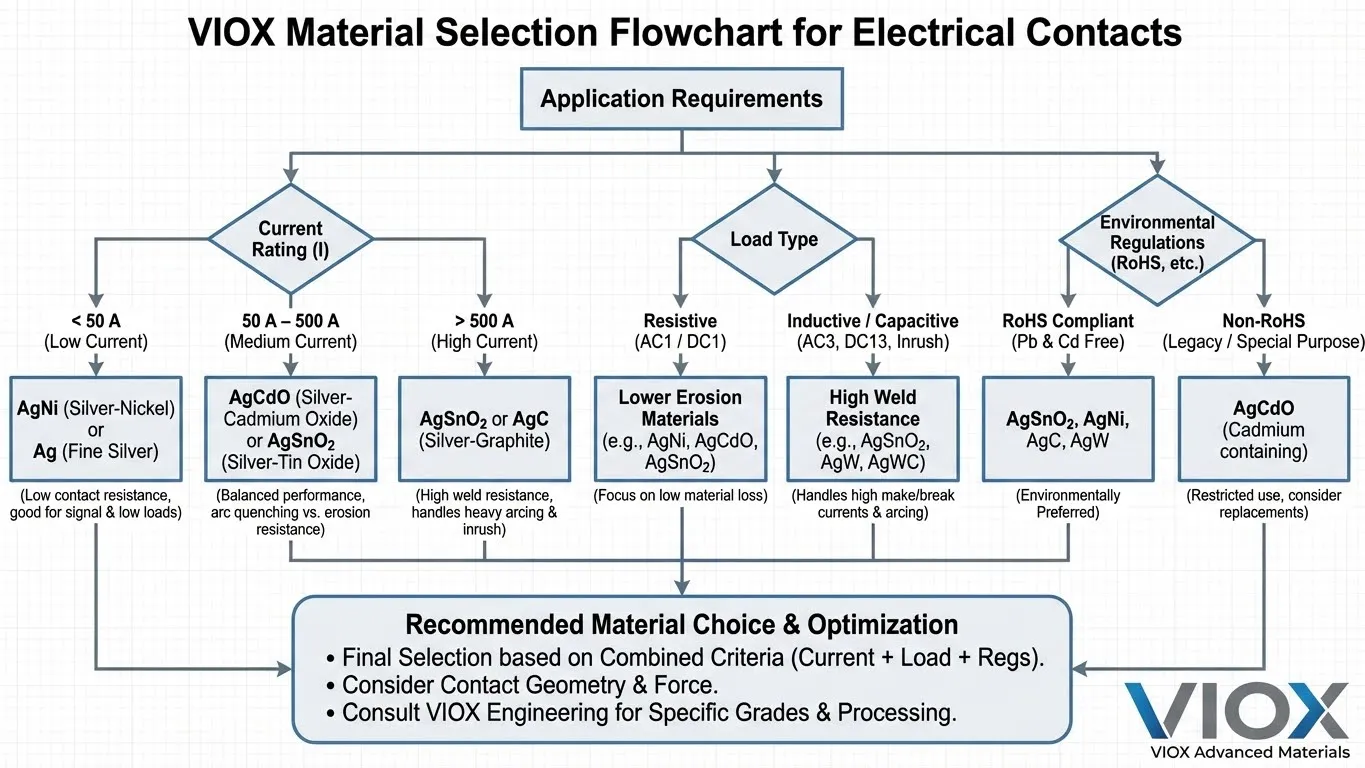

Krok 1: Sprawdzenie zgodności środowiskowej

- Wymagana zgodność z RoHS lub produkcja po 2025 roku? → Wyeliminuj AgCdO

Krok 2: Ocena prądu znamionowego

- ≤50A ciągłego, <200A szczytowego → AgNi realne, przejdź do kroku 3

- >50A ciągłego lub >200A szczytowego → Wymagane AgSnO₂, przejdź do kroku 4

Krok 3: Kwalifikacja AgNi (jeśli dotyczy)

- Rodzaj obciążenia: Rezystancyjne lub lekko indukcyjne → AgNi odpowiednie ✓

- Rodzaj obciążenia: Silnik (AC-3/AC-4), pojemnościowe, wysoki prąd udarowy → Wymagane AgSnO₂

- Częstotliwość przełączania: <10 operacji/godzinę → AgNi odpowiednie ✓

- Częstotliwość przełączania: >10 operacji/godzinę → Preferowane AgSnO₂

- Wymagana żywotność: 5-8 lat → AgNi akceptowalne ✓

- Wymagana żywotność: >10 lat → Wymagane AgSnO₂

Krok 4: Specyfikacja AgSnO₂

- Standardowe sterowanie silnikiem AC-3, obciążenia rezystancyjne → Standardowa formulacja AgSnO₂

- Praca AC-4, wysoki prąd udarowy, obciążenia pojemnościowe → Formulacja AgSnO₂In₂O₃

- Styczniki DC, aplikacje solarne → AgSnO₂ z dodatkami

- Krytyczne zastosowania, maksymalna niezawodność → AgSnO₂In₂O₃ + pierwiastki ziem rzadkich

Krok 5: Optymalizacja kosztów

- Oblicz całkowity koszt posiadania, w tym żywotność i częstotliwość wymiany

- W przypadku wrażliwych na koszty, lekkich zastosowań spełniających wszystkie kryteria AgNi, AgNi zapewnia oszczędności kosztów materiałowych rzędu 30-40%

- W przypadku krytycznych zastosowań, wydłużona żywotność i doskonała niezawodność AgSnO₂ uzasadniają wyższy koszt początkowy

Procesy produkcyjne

Proces metalurgii proszków

Dominująca metoda wytwarzania AgSnO₂ i AgCdO:

- Przygotowanie proszku: Proszki srebra i tlenków metali mielone do precyzyjnych rozmiarów cząstek (0,5-5 mikronów dla tlenków)

- Mieszanie: Proszki mieszane w kontrolowanej atmosferze w celu zapewnienia równomiernego rozkładu

- Kompaktowanie: Mieszanina prasowana pod wysokim ciśnieniem (200-800 MPa) w celu utworzenia “zielonych” kompaktów

- Spiekanie: Ogrzewanie do 650-850°C w kontrolowanej atmosferze, powodujące łączenie się cząstek srebra, podczas gdy tlenki pozostają rozproszone

- Kalibrowanie/Obróbka skrawaniem: Ostateczne formowanie do precyzyjnych wymiarów

Kontrola jakości rozkładu wielkości cząstek i jednorodności mieszania ma krytyczny wpływ na właściwości elektryczne – niespójne wczesne problemy z AgSnO₂ wynikały z niewystarczającej kontroli procesu.

Metoda utleniania wewnętrznego

Alternatywny proces wytwarzający drobne rozproszenie tlenków:

- Tworzenie stopu: Srebro i cyna topione razem, tworząc stop Ag-Sn

- Formowanie: Stop odlewany lub wytłaczany w postaci drutu/arkusza

- Obróbka cieplna: Narażenie na atmosferę bogatą w tlen w temperaturze 700-900°C

- Oxidation: Cyna dyfunduje na powierzchnię i utlenia się, tworząc wewnętrzne cząstki SnO₂

- Chłodzenie/Wykańczanie: Kontrolowane chłodzenie i formowanie końcowe

Wewnętrzne utlenianie tworzy charakterystyczne igiełkowe struktury SnO₂, zapewniające doskonałą odporność na erozję łukową. Proces wymaga precyzyjnej kontroli temperatury i tlenu, aby osiągnąć jednolitą głębokość utleniania.

Wytłaczanie i obróbka wtórna

Po zagęszczeniu proszku lub utlenianiu wewnętrznym materiały poddawane są:

- Wytłaczaniu na gorąco lub na zimno w celu uzyskania wyższej gęstości (>98% teoretycznej)

- Ciągnieniu drutu do produkcji nitów i końcówek styków

- Walcowaniu do produkcji taśm i arkuszy kontaktowych

- Nakładaniu warstwy lutowniczej dla styków bimetalicznych (stop Ag połączony z miedzianym podkładem)

Przyszłe trendy w materiałach kontaktowych

Tlenek srebra i cynku (AgZnO)

AgZnO pojawia się jako ekonomiczna alternatywa dla AgCdO w określonych zastosowaniach:

- Niższy koszt materiału niż AgSnO₂ (redukcja o 15-20%)

- Dobra odporność na spawanie i właściwości erozji łukowej

- Wyższa rezystancja styku niż AgSnO₂ (ogranicza zastosowania)

- Odpowiedni dla styczników średnioprądowych, gdzie optymalizacja kosztów jest krytyczna

Obecne wdrożenie pozostaje ograniczone ze względu na udokumentowane wyniki AgSnO₂.

Zastosowania nanotechnologii

Badania koncentrują się na dyspersji cząstek tlenku w nanoskali:

- Cząstki SnO₂ o wielkości poniżej 100 nm tworzą bardziej jednolity rozkład

- Lepsze właściwości mechaniczne dzięki efektom granic ziaren

- Lepsze gaszenie łuku dzięki większej powierzchni cząstek

- Potencjał redukcji zawartości srebra (oszczędność kosztów) przy zachowaniu wydajności

VIOX współpracuje z instytutami badawczymi materiałów, opracowując materiały kontaktowe nowej generacji wzmocnione nanocząstkami.

Optymalizacja metali ziem rzadkich i domieszek

Ciągły rozwój zastrzeżonych receptur dodatków:

- Dodatki ceru, lantanu, itru dla specyficznych właściwości użytkowych

- Domieszki bizmutu, antymonu obniżające rezystancję styku

- Wieloelementowe receptury zoptymalizowane dla określonych cykli pracy

- Materiały niestandardowe do ekstremalnych środowisk (duże wysokości, środowisko podmorskie, kriogeniczne)

Rozwiązania materiałów kontaktowych VIOX

VIOX Electric produkuje Styczniki prądu przemiennego oraz styczniki modułowe ze zoptymalizowanymi materiałami kontaktowymi do różnorodnych zastosowań.

Specyfikacja produktu

Seria styczników AC VIOX: Dostępne ze standardowymi stykami AgSnO₂ lub AgSnO₂In₂O₃ do pracy w trudnych warunkach. Prądy znamionowe od 9A do 1000A, kategorie użytkowania AC-3 i AC-4. Wszystkie produkty zgodne z RoHS i certyfikowane zgodnie z IEC 60947-4-1.

Seria styczników modułowych VIOX: Kompaktowa konstrukcja ze stykami AgSnO₂, idealna do paneli sterowania i rozdzielnic. Montaż na szynie DIN, prądy znamionowe od 16A do 125A, dostępne opcje styków pomocniczych.

Dostosowywanie materiałów kontaktowych

Dla zastosowań OEM i specjalnych wymagań VIOX oferuje:

- Niestandardowe receptury materiałów kontaktowych

- Testowanie i walidacja specyficzne dla danego zastosowania

- Testy wytrzymałościowe w rzeczywistych warunkach obciążenia

- Rekomendacje materiałowe oparte na analizie cyklu pracy

Wsparcie techniczne

Inżynierowie aplikacyjni VIOX zapewniają doradztwo w zakresie doboru materiałów, biorąc pod uwagę:

- Charakterystykę obciążenia i cykl pracy

- Warunki środowiskowe

- Wymagania dotyczące żywotności

- Optymalizacja kosztów

- Zgodność z przepisami

Aby uzyskać szczegółowe stycznik vs. rozrusznik silnika informacje dotyczące doboru lub wskazówki dotyczące konserwacji, zapoznaj się z naszymi kompleksowymi zasobami technicznymi.

Pytania i odpowiedzi

Jaki jest najlepszy materiał zastępczy dla styków ze srebra i tlenku kadmu (AgCdO)?

Tlenek srebra i cyny (AgSnO₂) jest standardowym w branży zamiennikiem AgCdO dla 80% zastosowań. W przypadku styczników średniego i wysokiego prądu (50-1000A), AgSnO₂ zapewnia porównywalną lub lepszą wydajność niż AgCdO w zakresie odporności na erozję łukową, odporności na spawanie i żywotności. W przypadku trudnych warunków pracy AC-4 lub zastosowań z wysokim prądem rozruchowym, formulacje AgSnO₂In₂O₃ z dodatkami tlenku indu zapewniają wydajność odpowiadającą lub przewyższającą AgCdO. W przypadku zastosowań niskoprądowych (<50A) z obciążeniami rezystancyjnymi lub lekko indukcyjnymi, AgNi oferuje ekonomiczną alternatywę z odpowiednią wydajnością. Wszystkie nowoczesne formulacje są zgodne z RoHS i bezpieczne dla środowiska, eliminując obawy związane z toksycznością kadmu.

Dlaczego AgSnO₂ jest twardsze niż AgCdO i jak to wpływa na wydajność?

AgSnO₂ jest około 15% twardszy niż AgCdO (95-105 HV w porównaniu do 80-85 HV) ze względu na wyższą twardość tlenku cyny w porównaniu z tlenkiem kadmu. Ta zwiększona twardość zapewnia zalety i wady: zwiększa odporność na odkształcenia powierzchni styku przy wysokich prądach rozruchowych, zmniejszając tendencję do spawania w obciążeniach pojemnościowych; poprawia odporność na zużycie mechaniczne w zastosowaniach z przełączaniem o wysokiej częstotliwości; jednak może nieznacznie wydłużyć czas odbicia styku i wymaga wyższej siły docisku, aby utrzymać niską rezystancję styku. Twardość sprawia również, że AgSnO₂ jest bardziej odporny na przenoszenie materiału podczas przełączania prądu stałego. Nowoczesne konstrukcje styczników uwzględniają te cechy poprzez zoptymalizowane siły sprężyn i geometrię styków.

Czy mogę bezpośrednio zastąpić styki AgCdO stykami AgSnO₂ w istniejących stycznikach?

Bezpośrednia wymiana jest możliwa w wielu przypadkach, ale nie jest uniwersalnie zalecana. W przypadku styczników pierwotnie zaprojektowanych dla AgCdO, wymiana na AgSnO₂ zazwyczaj wymaga weryfikacji: siły docisku styków (może wymagać regulacji ze względu na różnicę twardości), konstrukcji komory gaszeniowej (charakterystyka łuku AgSnO₂ jest nieco inna), napięcia sprężyny (w celu kompensacji różnic rezystancji styków) i zarządzania termicznego (nieco inne charakterystyki grzewcze). W przypadku styczników o prądzie znamionowym >100A lub do pracy w trudnych warunkach (AC-4) zdecydowanie zaleca się ocenę inżynierską. Dla optymalnej wydajności należy stosować styczniki zaprojektowane od początku dla styków AgSnO₂. W celu oceny modernizacji należy skonsultować się z inżynierami aplikacyjnymi VIOX – nieprawidłowa wymiana może skrócić żywotność o 40-60%.

Dlaczego AgNi kosztuje mniej niż AgSnO₂, ale wypada gorzej w zastosowaniach wysokoprądowych?

AgNi to prawdziwy stop srebra z niklem, wytwarzany w tradycyjnym procesie topienia i stopowania, który jest prostszy i tańszy niż metalurgia proszków lub utlenianie wewnętrzne wymagane dla AgSnO₂. Nikiel po prostu utwardza srebro mechanicznie, ale nie zapewnia właściwości gaszenia łuku, jakie dają cząstki tlenku. Przy prądach >50A lub przy dużych obciążeniach rozruchowych wyładowania łukowe stają się poważne – brak specjalistycznych cząstek tlenku w AgNi powoduje szybką erozję łukową (2-3 razy szybszą niż w AgSnO₂), wyższe wskaźniki przenoszenia materiału i zwiększoną tendencję do spawania. Oszczędności kosztów materiałowych (30-40%) są szybko niwelowane przez przedwczesną awarię wymagającą wymiany co 5-7 lat w porównaniu z 12-15 latami dla AgSnO₂. AgNi pozostaje ekonomiczny w zastosowaniach lekkich, gdzie energie łuku są umiarkowane.

Jakie są kluczowe różnice w wydajności między AgSnO₂ a AgSnO₂In₂O₃?

AgSnO₂In₂O₃ zawiera, oprócz tlenku cyny, 2-4% tlenku indu, co zapewnia lepszą wydajność w specyficznych zastosowaniach. Dodatek tlenku indu zapewnia: o 25-35% lepszą odporność na zgrzewanie styków przy wysokich prądach udarowych (ponad 10-krotność prądu znamionowego), drobniejszą i bardziej jednolitą dyspersję cząstek tlenku, tworzącą struktury igiełkowe, które poprawiają gaszenie łuku, lepszą wydajność przy obciążeniach pojemnościowych (świetlówki, kompensacja współczynnika mocy), niższe współczynniki przenoszenia materiału w zastosowaniach prądu stałego oraz o 15-20% dłuższą żywotność w trudnych cyklach pracy AC-4. Poprawa wydajności wiąże się z 20-30% wyższym kosztem materiału. Określ AgSnO₂In₂O₃ dla: aplikacji hamowania/rozruchu silnika, przełączania kondensatorów, krytycznych obciążeń o wysokiej niezawodności i maksymalnych wymagań dotyczących żywotności. Standardowy AgSnO₂ pozostaje optymalny dla ogólnego sterowania silnikami AC-3 i większości zastosowań mieszkaniowych/komercyjnych.

Jak przepisy dotyczące ochrony środowiska wpłyną na wybór materiałów kontaktowych w 2026 roku?

Dyrektywa RoHS 2011/65/UE i jej zmiany eliminują AgCdO z nowego sprzętu do lipca 2025 r. w UE, z podobnymi regulacjami w Chinach, Japonii i innych jurysdykcjach. Wszyscy główni producenci zaprzestali produkcji AgCdO do końca 2023 r., a pozostałe zapasy wyczerpują się w latach 2024-2025. W przypadku nowych projektów i produkcji sprzętu dopuszczalne są wyłącznie materiały zgodne z RoHS (AgSnO₂, AgNi, AgZnO). Istniejący sprzęt z AgCdO może być nadal eksploatowany, a części zamienne do konserwacji pozostają dostępne u wyspecjalizowanych dostawców, ale ich dostępność będzie spadać w latach 2026-2030. Organizacje powinny natychmiast przejść na specyfikacje oparte na materiałach AgSnO₂, aby zapewnić długoterminową dostępność części i zgodność z przepisami. VIOX wyeliminował AgCdO z linii produktów w 2023 r., oferując kompleksowe alternatywy AgSnO₂ dla wszystkich wartości znamionowych styczników.

Jaka jest spodziewana różnica w żywotności materiałów styków?

Żywotność eksploatacyjna zmienia się dramatycznie w zależności od warunków zastosowania, ale typowe oczekiwania dla zastosowań sterowania silnikami w kategorii użytkowania AC-3 są następujące: AgCdO zapewniał 12-15 lat przy właściwej konserwacji (historyczny punkt odniesienia, już niedostępny); AgSnO₂ zapewnia 10-15 lat w prawidłowo zaprojektowanych stycznikach, przy czym wersje AgSnO₂In₂O₃ do pracy w trudnych warunkach dorównują 12-15-letniej żywotności AgCdO; AgNi oferuje 5-8 lat w odpowiednich zastosowaniach (20 operacji/godzinę) skraca żywotność o 30-40%. Rzeczywista żywotność eksploatacyjna zależy w krytyczny sposób od: właściwego doboru materiału do rodzaju obciążenia, prawidłowego doboru wielkości stycznika (praca przy <80% prądu znamionowego), odpowiedniej konserwacji, w tym kontroli i czyszczenia styków, oraz warunków środowiskowych (temperatura, wilgotność, zanieczyszczenia). Niedowymiarowe styczniki lub niewłaściwy dobór materiału mogą skrócić żywotność eksploatacyjną o 60-80% niezależnie od jakości materiału.

Wybór odpowiedniego materiału do Twojego zastosowania

Dobór materiału kontaktowego bezpośrednio determinuje niezawodność stycznika, żywotność eksploatacyjną i całkowity koszt posiadania. Po całkowitym wycofaniu AgCdO wybór między AgSnO₂ a AgNi zależy od prądu znamionowego, charakterystyki obciążenia i wymagań dotyczących żywotności eksploatacyjnej.

W celu uzyskania pomocy w specyfikacji: Inżynierowie aplikacyjni VIOX analizują Twoje specyficzne wymagania i rekomendują optymalne materiały i konfiguracje styczników. Skontaktuj się z naszym zespołem wsparcia technicznego, podając dane obciążenia, informacje o cyklu pracy i wymagania środowiskowe.

Dla partnerstw OEM: VIOX oferuje niestandardowe opracowywanie materiałów kontaktowych i testy walidacyjne dla specjalistycznych zastosowań. Nasze laboratorium materiałowe przeprowadza testy wytrzymałościowe w rzeczywistych warunkach pracy, aby zweryfikować wydajność przed wdrożeniem do produkcji.

Zapoznaj się z pełną linią styczników przemysłowych VIOX. oraz modułowe urządzenia sterujące charakteryzujące się zoptymalizowanymi materiałami styków do różnorodnych zastosowań przemysłowych.