I pannelli di controllo industriale fungono da sistema nervoso centrale dei moderni sistemi di produzione e automazione. Questi sofisticati assemblaggi elettrici ospitano componenti critici che monitorano, controllano e proteggono le apparecchiature industriali in diverse applicazioni, dalle linee di produzione automatizzate ai sistemi HVAC e alle reti di distribuzione dell'energia. Comprendere i componenti all'interno di questi pannelli è essenziale per ingegneri, responsabili di stabilimento e professionisti degli acquisti che cercano di ottimizzare le prestazioni del sistema, garantire la conformità alla sicurezza e ridurre al minimo i tempi di inattività operativi.

Punti di forza

- I pannelli di controllo integrano componenti elettrici essenziali inclusi interruttori automatici, PLC, contattori e trasformatori per gestire i sistemi di automazione industriale

- La selezione dei componenti influisce direttamente sull'affidabilità del sistema, sulla conformità alla sicurezza (UL 508A, IEC 61439) e sul costo totale di proprietà

- Una corretta gestione dei cavi e una progettazione del layout possono ridurre i tempi di risoluzione dei problemi fino al 50% e prevenire costosi guasti elettrici

- Comprendere le valutazioni SCCR è fondamentale: il componente con la valutazione più bassa determina l'intera capacità di protezione da cortocircuito del pannello

- I moderni pannelli di controllo richiedono un'attenta considerazione della distribuzione dell'energia, della dissipazione del calore e della compatibilità elettromagnetica per prestazioni ottimali

Cos'è un pannello di controllo industriale?

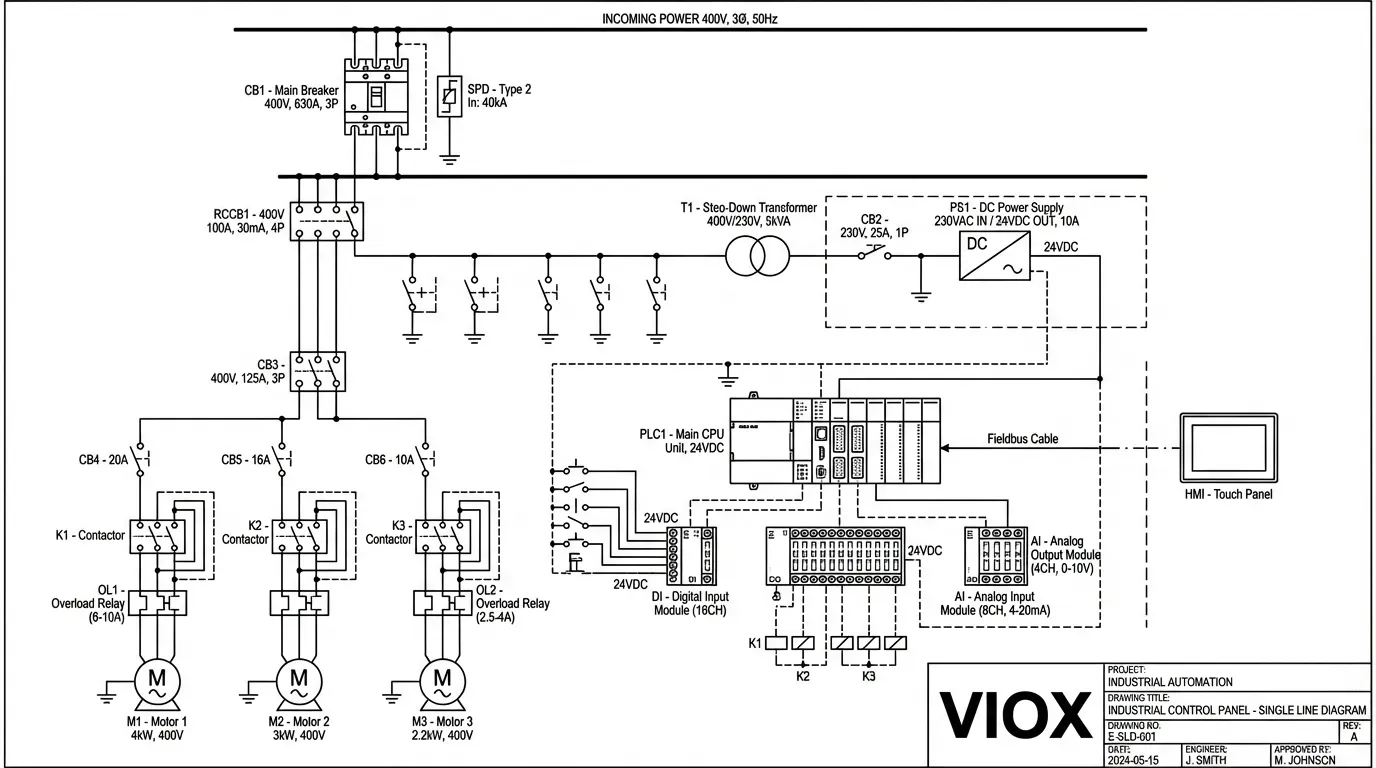

Un pannello di controllo industriale è un assemblaggio di dispositivi elettrici progettato su misura per gestire, monitorare e controllare apparecchiature e processi industriali. Secondo la sezione 409.2 del National Electrical Code (NEC), un pannello di controllo industriale è definito come “un assemblaggio di due o più componenti di circuiti di potenza, componenti di circuiti di controllo o qualsiasi combinazione di componenti di circuiti di potenza e controllo”.”

Questi pannelli consolidano interruttori, indicatori, relè, interruttori, trasformatori e morsettiere in un unico involucro protettivo, consentendo un controllo efficiente di macchinari complessi. I pannelli di controllo variano da semplici pannelli di controllo elettrici con funzioni di commutazione di base a pannelli di controllo industriale altamente sofisticati dotati di controllori logici programmabili (PLC) e interfacce uomo-macchina (HMI) per l'automazione avanzata.

Le funzioni principali dei pannelli di controllo industriale includono:

- Distribuzione e gestione dell'energia su più circuiti e dispositivi

- Automazione dei processi attraverso la logica programmabile e il controllo sequenziale

- Monitoraggio del sistema tramite sensori, misuratori e display diagnostici

- Protezione di sicurezza contro guasti elettrici, sovraccarichi e cortocircuiti

- Interfaccia operatore per il controllo manuale e la visibilità dello stato del sistema

Componenti essenziali del pannello di controllo

1. Dispositivi di protezione del circuito

La protezione del circuito costituisce la base per un funzionamento sicuro del pannello di controllo, salvaguardando sia le apparecchiature che il personale dai pericoli elettrici.

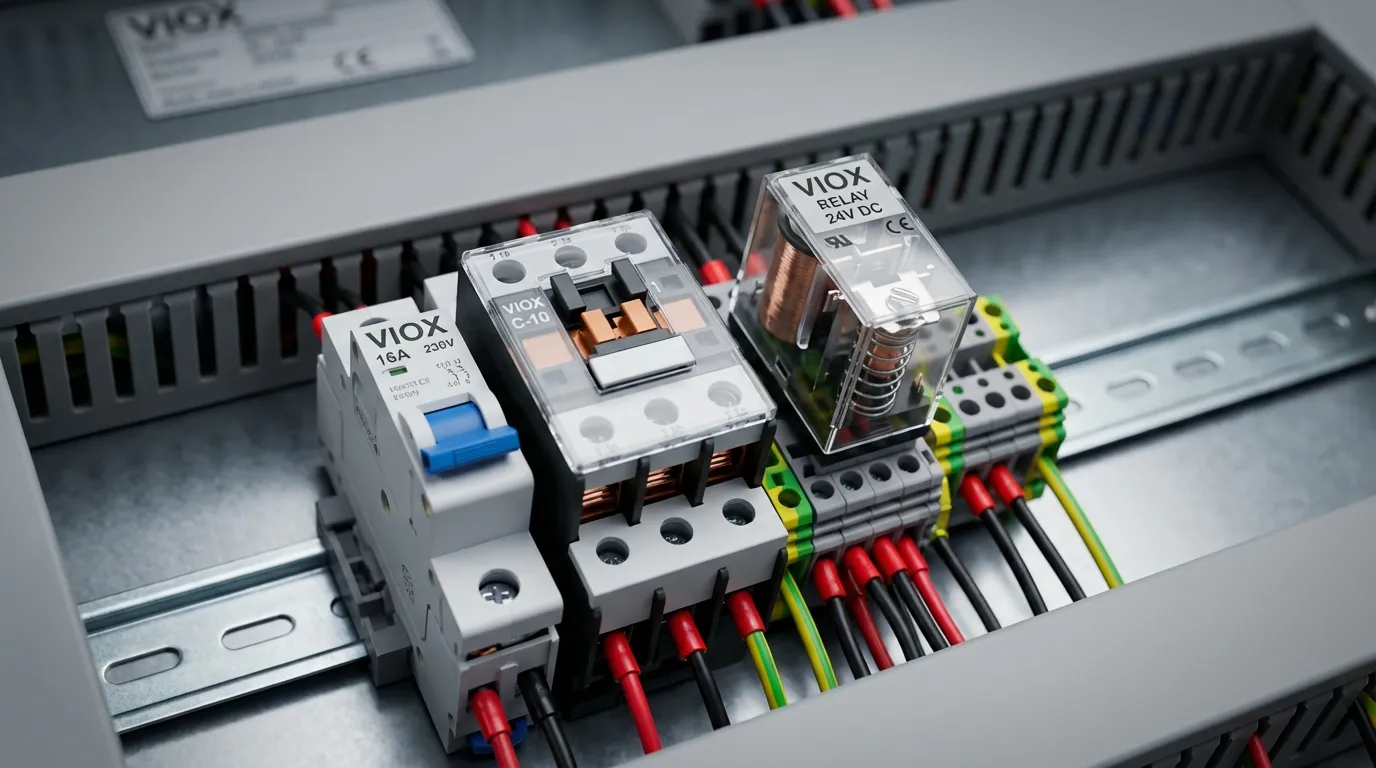

Interruttori automatici miniaturizzati (MCB)

MCB forniscono protezione da sovracorrente per i circuiti di controllo che operano a 120 V–480 V nella maggior parte delle applicazioni industriali. Questi dispositivi compatti interrompono automaticamente il flusso di corrente quando rilevano condizioni di sovraccarico o cortocircuiti. Gli MCB sono dotati di meccanismi di intervento sia termici (sovraccarico) che magnetici (cortocircuito), con capacità di interruzione che in genere vanno da 6kA a 10kA.

Interruttori automatici scatolati (MCCB)

Per applicazioni con corrente più elevata, MCCB gestiscono da 15 A a 2500 A con impostazioni di intervento regolabili. Questi robusti dispositivi proteggono le alimentazioni principali e i circuiti dei motori di grandi dimensioni. I moderni MCCB possono includere unità di intervento elettroniche con protezione contro i guasti a terra e capacità di comunicazione per la manutenzione predittiva.

Interruttori automatici per correnti residue (RCCB)

RCCB rilevano le correnti di dispersione a terra e forniscono una protezione fondamentale contro i rischi di scosse elettriche. Questi dispositivi sono essenziali nelle applicazioni in cui il personale può entrare in contatto con le apparecchiature, in particolare in installazioni di ricarica per veicoli elettrici dove sono richiesti RCCB specializzati di tipo B o di tipo EV.

Fusibili

I fusibili industriali forniscono una protezione da sovracorrente ad azione rapida, in particolare per i dispositivi a semiconduttore e l'elettronica sensibile. I fusibili ad alta capacità di rottura (HRC) offrono prestazioni di interruzione superiori in ambienti con correnti di guasto elevate, mentre i fusibili CC sono specificamente progettati per applicazioni solari fotovoltaiche e di accumulo di batterie.

2. Dispositivi di controllo e commutazione

Contattori e avviatori motore

Contattori sono interruttori azionati elettricamente che controllano carichi ad alta potenza in base a segnali di controllo a bassa tensione. Questi dispositivi elettromagnetici aprono o chiudono i circuiti di potenza per motori, riscaldatori e sistemi di illuminazione. I contattori modulari offrono un montaggio su guida DIN salvaspazio per applicazioni residenziali e commerciali leggere, mentre i contattori tradizionali gestiscono le attività di controllo dei motori industriali.

Gli avviatori motore combinano contattori con relè di protezione da sovraccarico, fornendo un controllo e una protezione completi del motore in un unico assemblaggio. La selezione tra le categorie di utilizzo AC-1, AC-3 e AC-4 dipende dall'applicazione specifica del motore e dal ciclo di lavoro.

Relè

Relè fungono da dispositivi di interfaccia tra circuiti di controllo e circuiti di potenza, isolando i segnali di controllo a bassa tensione dai carichi ad alta tensione. I pannelli di controllo in genere incorporano diversi tipi di relè:

- Relè di controllo per funzioni logiche e interblocchi

- Relè a tempo per operazioni sequenziali e protezione della pompa

- Relè di sovraccarico termico per la protezione del motore

- Relè di monitoraggio della tensione per la sorveglianza della qualità dell'energia

Pulsanti e selettori

I dispositivi di controllo manuale forniscono un'interfaccia operatore per l'avvio, l'arresto e la selezione della modalità. I pulsanti di arresto di emergenza devono essere facilmente accessibili e conformi agli standard di sicurezza, dotati di contatti ad apertura positiva che garantiscono l'interruzione del circuito anche in caso di saldatura dei contatti.

3. Controllori logici programmabili (PLC)

I PLC funzionano come il “cervello” dei moderni pannelli di controllo industriale, eseguendo la logica programmata per automatizzare i processi e coordinare il funzionamento delle apparecchiature. Questi computer di livello industriale accettano input da sensori e interruttori, elaborano la logica secondo le istruzioni programmate e controllano gli output verso attuatori, motori e indicatori.

I moderni PLC offrono:

- Configurazioni I/O scalabili da unità compatte a grandi sistemi distribuiti

- Protocolli di comunicazione multipli inclusi Ethernet/IP, Modbus e Profibus

- Diagnostica integrata per una rapida risoluzione dei problemi

- Moduli sostituibili a caldo per tempi di inattività minimi durante la manutenzione

I PLC hanno ampiamente sostituito la logica a relè nelle applicazioni industriali grazie alla loro flessibilità, affidabilità e facilità di modifica della programmazione.

4. Interfacce Uomo-Macchina (HMI)

Le HMI forniscono interfacce operatore grafiche per il monitoraggio dello stato del sistema, la regolazione dei parametri e la diagnosi dei guasti. Questi display touchscreen o terminali montati su pannello consentono agli operatori di interagire con i PLC e altri dispositivi di controllo senza richiedere conoscenze di programmazione. Le HMI moderne offrono:

- Visualizzazione dei dati in tempo reale con tendenze e allarmi

- Gestione delle ricette per i cambi di prodotto

- Capacità di accesso remoto per il monitoraggio fuori sede

- Supporto multilingua per operazioni globali

5. Componenti di distribuzione dell'energia

Trasformatori

I trasformatori del pannello di controllo convertono la tensione di linea in ingresso (tipicamente 480 V o 240 V CA) in tensioni di controllo inferiori (120 V o 24 V CA) richieste dai dispositivi di controllo, dai PLC e dalle spie luminose. Il corretto dimensionamento del trasformatore deve tenere conto delle correnti di spunto e delle potenze VA continue di tutti i carichi collegati.

Alimentatori

Gli alimentatori switching convertono la tensione CA in tensione CC regolata (comunemente 24 V CC) per alimentare PLC, sensori e dispositivi a stato solido. Gli alimentatori industriali devono resistere alle fluttuazioni di tensione, fornire protezione da sovracorrente e mantenere la regolazione in condizioni di carico variabili.

Barre colletrici e blocchi di distribuzione

Sbarre distribuiscono efficacemente l'energia in tutto il pannello, riducendo l'ingombro dei cavi e migliorando la capacità di trasporto della corrente. Blocchi di distribuzione dell'alimentazione forniscono più punti di connessione da un'unica sorgente di ingresso, semplificando il cablaggio per i circuiti paralleli.

6. Dispositivi di protezione contro le sovratensioni (SPD)

Dispositivi di protezione contro le sovratensioni proteggono l'elettronica sensibile da sovratensioni transitorie causate da fulmini, operazioni di commutazione o disturbi di rete. SPD di tipo 1, tipo 2 e tipo 3 forniscono una protezione coordinata rispettivamente all'ingresso di servizio, alla distribuzione e a livello di apparecchiatura. La corretta selezione degli SPD richiede la comprensione Valutazioni MCOV e la configurazione della messa a terra del sistema.

7. Morsettiere e infrastruttura di cablaggio

Morsettiere

Morsettiere forniscono punti di connessione organizzati e accessibili per il cablaggio sul campo e i collegamenti interni del pannello. Vari tipi svolgono funzioni diverse:

- Terminali passanti per semplici connessioni filo-filo

- Morsettiere con fusibile che combinano connessione e protezione

- Terminali di sezionamento che consentono l'isolamento del circuito senza rimuovere i cavi

- Morsetti in ceramica per applicazioni ad alta temperatura

Guide DIN

guide DIN forniscono un montaggio standardizzato per componenti modulari, consentendo layout di pannello flessibili e una sostituzione semplificata dei componenti. Il Guida DIN TH35 (35 mm) è diventato lo standard industriale per il montaggio di interruttori automatici, relè, morsettiere e altri dispositivi di controllo.

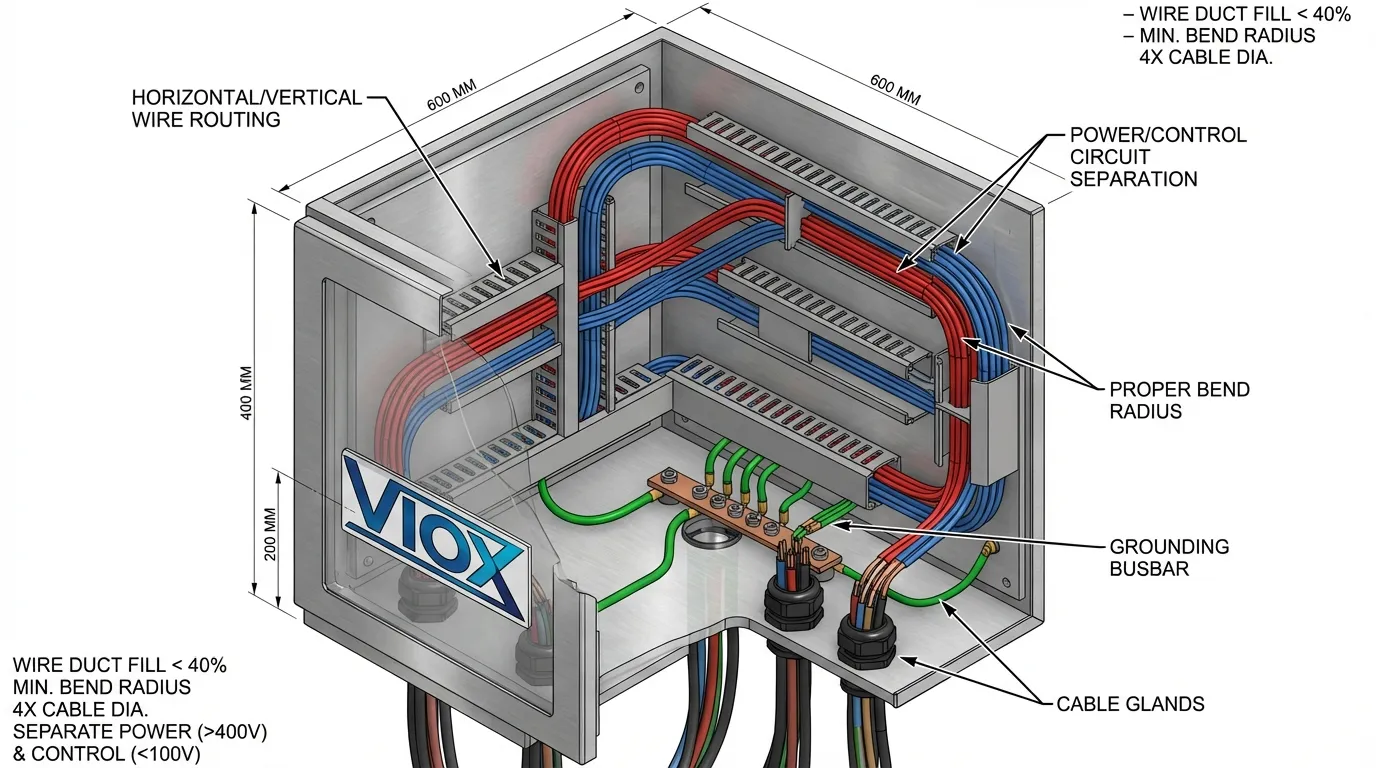

Canaline portacavi e gestione dei cavi

Un corretto instradamento dei cavi utilizzando canaline portacavi, fascette per cavi e pressacavi garantisce un cablaggio organizzato che facilita la risoluzione dei problemi e la manutenzione. Un cablaggio ben gestito migliora anche la dissipazione del calore e riduce le interferenze elettromagnetiche tra i circuiti.

8. Dispositivi di indicazione e monitoraggio

Spie luminose e indicatori

Le spie luminose a LED forniscono un feedback visivo sullo stato per la presenza di alimentazione, il funzionamento dell'apparecchiatura e le condizioni di allarme. Gli indicatori con codice colore seguono le convenzioni del settore (verde per l'esecuzione, rosso per l'arresto, ambra per le condizioni di allarme).

Misuratori e display

I misuratori digitali monitorano tensione, corrente, potenza e consumo di energia. I moderni misuratori multifunzione forniscono un'analisi completa della qualità dell'alimentazione e possono comunicare i dati ai sistemi di supervisione tramite protocolli Modbus o Ethernet.

Sensori di prossimità

I sensori di prossimità induttivi, capacitivi e fotoelettrici rilevano la presenza di oggetti senza contatto fisico, consentendo il controllo automatico del processo e l'interblocco di sicurezza.

9. Dispositivi di comunicazione e networking

Switch Ethernet

Gli switch Ethernet industriali consentono la comunicazione di rete tra PLC, HMI, azionamenti a frequenza variabile (VFD) e sistemi SCADA. Gli switch gestiti forniscono segmentazione VLAN, qualità del servizio (QoS) e diagnostica di rete per applicazioni mission-critical.

Convertitori di protocollo

I dispositivi gateway traducono tra diversi protocolli industriali (Modbus RTU in Modbus TCP, Profibus in Ethernet/IP), consentendo l'integrazione di apparecchiature legacy con sistemi di controllo moderni.

10. Armadi e protezione ambientale

L'armadio del pannello di controllo fornisce protezione fisica per i componenti soddisfacendo al contempo i requisiti ambientali. Classificazioni NEMA e IP specificano i livelli di protezione contro polvere, umidità e impatto fisico. La selezione dell'armadio deve considerare:

- Ambiente operativo (interno, esterno, luoghi pericolosi)

- Controllo della temperatura (ventilazione, aria condizionata, riscaldatori)

- Accessibilità per il funzionamento e la manutenzione

- Selezione del materiale (acciaio inossidabile vs. alluminio per ambienti corrosivi)

Tabella comparativa dei componenti del pannello di controllo

| Tipo di componente | Funzione primaria | Intervallo di tensione tipico | I Principali Criteri Di Selezione | Applicazioni comuni |

|---|---|---|---|---|

| MCB | Protezione da sovracorrente | 120-480 V AC | Potere di interruzione (kA), curva di intervento (B, C, D) | Illuminazione, circuiti di controllo, piccoli motori |

| MCCB | Protezione da corrente elevata | 120-690V AC | Corrente nominale (15-2500A), intervento regolabile | Alimentatori principali, motori di grandi dimensioni, distribuzione |

| DIFFERENZIALI | Protezione dalle dispersioni verso terra | 120-480 V AC | Sensibilità (30mA, 100mA, 300mA), Tipo (AC, A, B) | Protezione del personale, messa a terra delle apparecchiature |

| Contattore | Commutazione del carico | 120-690V AC/DC | Categoria di utilizzazione (AC-1, AC-3), tensione bobina | Controllo motore, riscaldamento, illuminazione |

| Relè | Isolamento/controllo del segnale | 12-240V CA/CC | Configurazione dei contatti (SPDT, DPDT), tipo di bobina | Interblocco, logica, interfaccia |

| PLC | Automazione dei processi | 24V DC (I/O) | Conteggio I/O, memoria, protocolli di comunicazione | Produzione, controllo di processo, automazione degli edifici |

| Trasformatore | Conversione di tensione | Ingresso 120-480V | Potenza VA, rapporto di tensione, regolazione | Alimentazione di controllo, isolamento |

| Alimentazione | Conversione AC a DC | Ingresso 120-240V AC | Tensione/corrente di uscita, efficienza, tempo di mantenimento | Alimentazione PLC, alimentazione sensori, carichi DC |

| SPD | Soppressione dei transienti | Tensione di sistema | Tipo (1/2/3), MCOV, corrente di scarica (kA) | Protezione contro i fulmini, mitigazione delle sovratensioni di commutazione |

| Morsettiera | Collegamento via cavo | Fino a 1000 V | Corrente nominale, capacità del calibro del filo, tipo | Cablaggio sul campo, connessioni interne |

Standard di progettazione e conformità dei pannelli di controllo

I pannelli di controllo industriali devono essere conformi a rigorosi standard di sicurezza e prestazioni per garantire un funzionamento affidabile e l'accettazione normativa.

UL 508A – Pannelli di controllo industriali

UL 508A è lo standard principale per la costruzione e la certificazione di pannelli di controllo industriali in Nord America. Questo standard stabilisce i requisiti per:

- Selezione dei componenti utilizzando dispositivi elencati o riconosciuti UL

- Corrente di cortocircuito nominale (SCCR) calcolo e marcatura

- Metodi di cablaggio compreso il dimensionamento, l'instradamento e la terminazione dei conduttori

- Protezione da sovracorrente coordinamento

- Selezione dell'involucro e classificazioni ambientali

- Marcatura e documentazione requisiti

L'SCCR rappresenta la corrente di guasto massima che il pannello può sopportare in sicurezza. Fondamentalmente, il componente con la valutazione più bassa determina l'SCCR dell'intero pannello: una svista comune che può compromettere la sicurezza e fallire l'ispezione.

NFPA 70 (Codice elettrico nazionale)

Il NEC fornisce requisiti completi per le installazioni elettriche, compresi i pannelli di controllo. Le disposizioni chiave includono:

- Articolo 409 – Pannelli di controllo industriali

- Articolo 430 – Motori, circuiti motore e controller

- Articolo 670 – Macchinari industriali

- Articolo 110.26 – Distanze di lavoro attorno alle apparecchiature elettriche

NFPA 79 – Standard elettrico per macchinari industriali

NFPA 79 tratta le apparecchiature elettriche di macchine industriali che operano a 600 V o meno, fornendo indicazioni dettagliate sul dimensionamento dei cavi, la codifica a colori e i metodi di installazione specifici per i pannelli di controllo macchina.

Norme IEC

Per le applicazioni internazionali, gli standard IEC forniscono requisiti equivalenti:

- IEC 61439 – Apparecchiature di comando e controllo di bassa tensione

- IEC 60204-1 – Sicurezza del macchinario – Equipaggiamento elettrico delle macchine

- IEC 60947 – Apparecchiature di comando e controllo di bassa tensione

Marcatura CE e Direttive UE

I pannelli di controllo destinati ai mercati europei devono essere conformi alle direttive UE applicabili e recare la marcatura CE, a dimostrazione della conformità con:

- Direttiva Bassa Tensione (LVD) 2014/35/UE

- Direttiva Macchine 2006/42/CE

- Direttiva EMC 2014/30/UE

Best practice per il cablaggio dei quadri elettrici

Le corrette pratiche di cablaggio influiscono direttamente sull'affidabilità, la sicurezza e la manutenibilità del quadro elettrico. Un cablaggio ben organizzato può ridurre i tempi di risoluzione dei problemi fino al 50%, mentre pratiche di cablaggio scadenti portano a guasti prematuri e rischi per la sicurezza.

Selezione e dimensionamento dei cavi

Tipo di conduttore

I quadri elettrici industriali utilizzano in genere cavi MTW (Machine Tool Wire) con una tensione nominale di 600 V e 90 °C. Questo cavo in rame intrecciato offre flessibilità per il cablaggio del quadro mantenendo la durata. Per il cablaggio sul campo e le canalizzazioni, i conduttori THHN/THWN sono standard.

Selezione del calibro del filo

Il dimensionamento del conduttore deve tenere conto di:

- Corrente continua del carico collegato

- Temperatura ambiente e fattori di declassamento

- Caduta di tensione limitazioni (tipicamente 3% massimo)

- Dispositivo di protezione da sovracorrente corrente nominale

- Raggruppamento e fasciatura effetti sulla dissipazione del calore

NFPA 79 fornisce tabelle dettagliate per il dimensionamento dei cavi in base a questi fattori. Conduttori sottodimensionati portano a surriscaldamento, degrado dell'isolamento e potenziali rischi di incendio.

Standard di codifica a colori

Una codifica a colori coerente dei cavi migliora la sicurezza e semplifica la risoluzione dei problemi:

Convenzione nordamericana:

- Nero, Rosso, Blu – Conduttori di linea (L1, L2, L3)

- Bianco o Grigio – Conduttore neutro

- Verde o verde/giallo – Conduttore di terra

- Rosso – Alimentazione di controllo (calda)

- Nero o Blu – Alimentazione di controllo (ritorno)

- Arancione – 24 V CC positivo

- Blu – 24 V CC negativo

Convenzione IEC:

- Marrone, Nero, Grigio – Conduttori di linea (L1, L2, L3)

- Blu – Conduttore neutro

- Verde/Giallo – Terra di protezione

- Rosso – Circuiti di controllo

- Nero – CC negativo

- Rosso – CC positivo

Instradamento e gestione dei cavi

Instradamento orizzontale e verticale

I cavi devono essere disposti in linee orizzontali e verticali, mai in diagonale. Questo approccio organizzato facilita la tracciatura visiva e crea un aspetto professionale che riflette la qualità della lavorazione.

Requisiti di separazione

Mantenere la separazione tra:

- Circuiti di potenza e di controllo per ridurre le interferenze elettromagnetiche

- Cablaggio ad alta e bassa tensione per sicurezza

- Circuiti di ingresso e uscita per prevenire l'accoppiamento del rumore

UL 508A specifica le distanze minime di separazione in base ai livelli di tensione e ai tipi di circuito.

Ottimizzazione della lunghezza dei cavi

I cavi devono essere sufficientemente lunghi da consentire la sostituzione e la manutenzione dei componenti, ma non così lunghi da creare un cablaggio aggrovigliato a “spaghetti”. L'eccessiva lunghezza dei cavi aumenta la caduta di tensione, crea accumulo di calore nei fasci e complica la risoluzione dei problemi.

Raggio di curvatura

Rispettare le specifiche minime del raggio di curvatura per evitare danni al conduttore. Come regola generale, mantenere raggi di curvatura di almeno 6 volte il diametro del cavo per i conduttori intrecciati.

Tecniche di terminazione

Puntali

I puntali per cavi forniscono terminazioni professionali per cavi intrecciati, prevenendo la rottura dei trefoli e garantendo connessioni affidabili nei morsetti a vite. I puntali sono particolarmente importanti per i cavi a trefoli fini e nelle applicazioni soggette a vibrazioni.

Specifiche di coppia

Seguire i valori di coppia specificati dal produttore per i collegamenti dei terminali. Connessioni sottoposte a coppia insufficiente creano un'elevata resistenza e accumulo di calore, mentre connessioni sottoposte a coppia eccessiva danneggiano i terminali e i conduttori.

Organizzazione dei morsetti

Raggruppare i circuiti correlati su terminali adiacenti e mantenere una numerazione dei terminali coerente che corrisponda agli schemi elettrici. Questa organizzazione riduce drasticamente i tempi di risoluzione dei problemi.

Etichettatura e documentazione

Identificazione dei fili

Ogni cavo deve essere etichettato a entrambe le estremità con un identificatore univoco che corrisponda allo schema elettrico del quadro. Utilizzare etichette durevoli adatte all'ambiente operativo: etichette termoretraibili per applicazioni ad alta temperatura, etichette avvolgenti per uso generale.

Etichettatura dei componenti

Etichettare tutti i componenti con designazioni corrispondenti allo schema (ad es. M1 per l'avviatore motore 1, CR5 per il relè di controllo 5). Questa corrispondenza tra l'apparecchiatura fisica e i disegni è essenziale per la manutenzione e la risoluzione dei problemi.

Accuratezza dei disegni

Mantenere disegni "as-built" che riflettano accuratamente la configurazione installata. Le discrepanze tra i disegni e il cablaggio effettivo creano rischi per la sicurezza e incubi di manutenzione.

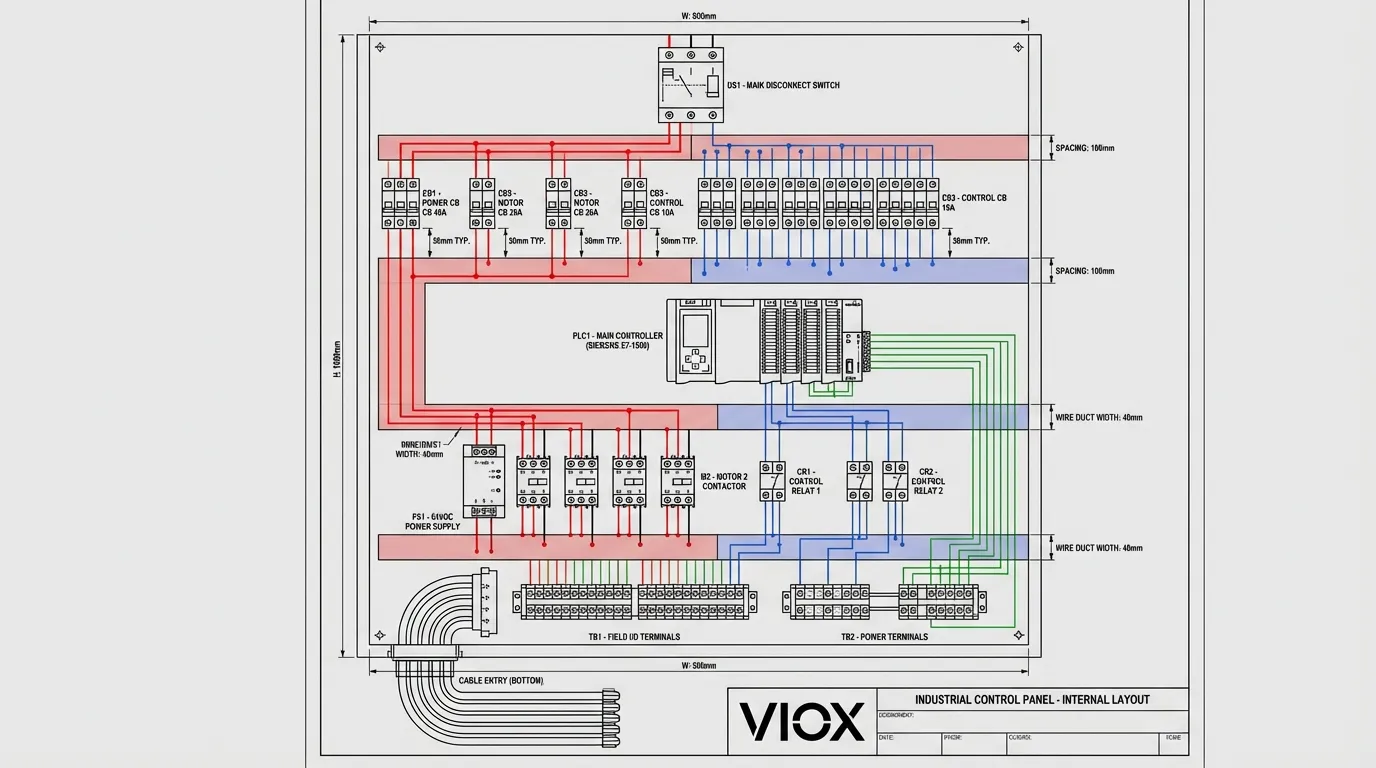

Considerazioni sulla disposizione e la progettazione del quadro elettrico

Un layout del pannello di controllo ben studiato migliora la funzionalità, la sicurezza e la manutenibilità, ottimizzando al contempo l'utilizzo dello spazio.

Raggruppamento dei componenti

Raggruppamento funzionale

Organizzare i componenti per funzione:

- Distribuzione di energia componenti vicino alla parte superiore

- Logica di controllo (PLC, relè) nella sezione centrale

- Terminali I/O vicino ai punti di ingresso dei cavi

- Interfaccia operatore dispositivi sulla porta o ad altezza accessibile

Segregazione della tensione

Separare fisicamente le sezioni ad alta e bassa tensione, utilizzando barriere o zone dedicate. Questa separazione riduce i rischi di scosse durante la manutenzione e minimizza le interferenze elettromagnetiche.

Gestione del calore

I componenti elettrici generano calore durante il funzionamento. Un'inadeguata dissipazione del calore porta a guasti prematuri e a una ridotta affidabilità.

Calcolo del carico termico

Calcolare la generazione totale di calore da tutti i componenti (in particolare alimentatori, VFD e grandi contattori). Se la temperatura interna calcolata supera i valori nominali dei componenti, implementare soluzioni di raffreddamento:

- Ventilazione naturale con prese d'aria di dimensioni adeguate

- Raffreddamento ad aria forzata utilizzando ventilatori e filtri

- Aria condizionata per carichi termici elevati o condizioni ambientali estreme

- Dissipatori di calore per semiconduttori ad alta potenza

Spaziatura dei componenti

Mantenere uno spazio adeguato tra i componenti che generano calore per consentire la circolazione dell'aria. I layout ristretti intrappolano il calore e creano punti caldi che accelerano l'invecchiamento dei componenti.

Accessibilità e manutenzione

Spazi di servizio

Progettare layout che consentano l'accesso ai componenti che richiedono manutenzione o regolazione periodica. Gli elementi sottoposti a manutenzione frequente (fusibili, relè regolabili, morsettiere) devono essere facilmente accessibili senza rimuovere altri componenti.

Componenti montati sulla porta

Montare i dispositivi di interfaccia operatore (pulsanti, selettori, HMI, spie luminose) sulla porta dell'armadio per un facile accesso. Assicurarsi che i componenti montati sulla porta abbiano una lunghezza del filo e uno scarico della trazione sufficienti per consentire l'apertura della porta.

Punti di test

Fornire punti di test accessibili per la misurazione della tensione e il monitoraggio del segnale durante la messa in servizio e la risoluzione dei problemi.

Messa a terra e collegamento

Una corretta messa a terra è essenziale per la sicurezza e l'immunità al rumore:

- Messa a terra dell'apparecchiatura collega tutte le parti metalliche dell'armadio a terra

- Barre di messa a terra separate per la messa a terra di potenza e controllo (quando richiesto)

- Messa a terra a stella per circuiti analogici sensibili

- Messa a terra del cavo schermato a un'estremità soltanto per evitare anelli di massa

Applicazioni comuni del pannello di controllo

I pannelli di controllo industriale servono diverse applicazioni in molteplici settori:

Centri di controllo motore (MCC)

I MCC consolidano gli avviatori motore, i VFD e i dispositivi di controllo associati per più motori in un unico gruppo. Questi pannelli sono comuni negli impianti di produzione, negli impianti di trattamento delle acque e nei sistemi HVAC dove numerosi motori richiedono un controllo centralizzato.

Pannelli di controllo PLC

I pannelli PLC fungono da hub di automazione per linee di produzione, apparecchiature di imballaggio e sistemi di controllo di processo. Questi pannelli integrano PLC, moduli I/O, alimentatori e dispositivi di comunicazione per eseguire sequenze di automazione complesse.

Pannelli di distribuzione

I pannelli di distribuzione elettrica distribuiscono la potenza in ingresso a più circuiti derivati, incorporando interruttori principali, protezione dei circuiti derivati e misurazione. Questi pannelli vanno dai centri di carico residenziali ai quadri di distribuzione industriale che servono intere strutture.

Pannelli di commutazione automatica (ATS)

I pannelli ATS commutano automaticamente tra l'alimentazione di rete e quella del generatore di backup durante le interruzioni, garantendo il funzionamento continuo dei carichi critici. Questi pannelli sono essenziali per ospedali, data center e sistemi di emergenza.

Scatole combinatore solare

Le scatole di combinazione FV consolidano le uscite di più stringhe di pannelli solari, incorporando interruttori automatici CC, fusibili e protezione contro le sovratensioni prima di alimentare l'inverter. Questi pannelli specializzati devono resistere agli ambienti esterni ed essere conformi all'articolo 690 del NEC.

Pannelli di controllo specializzati

- Pannelli di controllo HVAC per l'automazione degli edifici

- Pannelli di controllo pompa con controlli di livello e alternanza

- Stazioni di ricarica per veicoli elettrici con protezione specializzata

- Pannelli di allarme antincendio e di sicurezza salvavita

Selezione dei componenti giusti per il pannello di controllo

La selezione dei componenti influisce direttamente sull'affidabilità del sistema, sul costo totale di proprietà e sulla conformità normativa.

Requisiti di prestazione

Definire i parametri operativi:

- Tensione e frequenza dell'alimentazione

- Valutazioni attuali per tutti i circuiti

- Ciclo di lavoro (continuo, intermittente, di breve durata)

- Condizioni ambientali (temperatura, umidità, contaminazione)

- Complessità del controllo (semplice on/off vs. automazione complessa)

Sicurezza e conformità

Assicurarsi che i componenti soddisfino gli standard applicabili:

- Elenco o riconoscimento UL for North American installations

- Marchio CE per i mercati europei

- Valutazioni appropriate per l'applicazione (tensione, corrente, capacità di interruzione)

- I valori nominali ambientali condizioni di installazione corrispondenti

Qualità e affidabilità

Considerate:

- Reputazione del produttore e track record

- Tempo medio tra i guasti (MTBF) dati

- Termini di garanzia e disponibilità di supporto tecnico

- Disponibilità dei pezzi di ricambio per la manutenzione a lungo termine

Costo totale di gestione

Guarda oltre il prezzo di acquisto iniziale:

- Efficienza energetica (in particolare per alimentatori e VFD)

- Requisiti di manutenzione e intervalli

- Durata di servizio prevista prima della sostituzione

- Costi di inattività associata a guasti dei componenti

Selezione del fornitore

Collabora con fornitori affidabili come VIOX Elettrico che offrono:

- Portafogli di prodotti completi per l'approvvigionamento centralizzato

- Assistenza tecnica per la selezione e l'applicazione dei componenti

- Certificazioni di qualità (ISO 9001, UL, CE)

- Disponibilità costante e consegna affidabile

- Prezzi competitivi per acquisti in volume

Risoluzione dei problemi del pannello di controllo

La risoluzione sistematica dei problemi riduce al minimo i tempi di inattività e identifica le cause principali anziché i sintomi.

Problemi comuni del pannello di controllo

Interventi fastidiosi

Interruttori automatici che scattano ripetutamente può indicare:

- Circuiti sovraccarichi che richiedono la riduzione del carico o interruttori più grandi

- Guasti a terra da isolamento danneggiato o ingresso di umidità

- Collegamenti allentati creando archi e calore

- Dimensionamento errato dell'interruttore per l'applicazione

Guasti del contattore

Problemi del contattore includere:

- Bruciatura della bobina da sovratensione o ciclo di lavoro eccessivo

- Saldatura dei contatti da elevate correnti di spunto o valutazione inadeguata

- usura meccanica che richiede la sostituzione

- Ronzio o vibrazione da bassa tensione o blocco meccanico

Mancanze di comunicazione

I problemi di comunicazione di rete spesso derivano da:

- Connessioni dei cavi allentate ai terminali

- Configurazione di rete errata (indirizzi IP, subnet mask)

- Interferenza EMI da cavi non schermati o messa a terra impropria

- Switch o moduli di rete guasti

Surriscaldamento

Il calore eccessivo indica:

- Ventilazione inadeguata o prese d'aria bloccate

- Componenti sovraccarichi che operano oltre le valutazioni

- Collegamenti scadenti creando un'elevata resistenza

- Temperatura ambiente superando i limiti di progettazione

Tecniche diagnostiche

Ispezione visiva

Inizia con un esame visivo approfondito:

- Componenti scoloriti o bruciati indicando surriscaldamento

- Connessioni allentate o corrose

- Danni fisici ai componenti o al cablaggio

- Luci di segnalazione che mostrano condizioni di guasto

Misurazioni di tensione

Verificare le tensioni corrette a:

- Ingressi e uscite dell'alimentazione

- Trasformatore di alimentazione di controllo Secondario

- Alimentatore PLC e moduli I/O

- Tensioni delle bobine su contattori e relè

Misurazioni di corrente

Misurare le correnti di carico effettive e confrontarle con:

- Dati di targa delle apparecchiature collegate

- Interruttore di circuito e valori nominali di ampacità dei cavi

- Valori previsti in base alla progettazione del sistema

Imaging termico

Le termocamere identificano i punti caldi che indicano:

- Collegamenti allentati con elevata resistenza

- Circuiti sovraccarichi o componenti

- Dissipazione del calore inadeguata

Manutenzione preventiva

La manutenzione regolare previene i guasti:

- Ispezioni trimestrali di connessioni, indicatori e condizioni fisiche

- Test annuali di dispositivi di protezione e interblocchi

- Pulizia per rimuovere polvere e contaminazione

- Scansione termica per identificare i problemi in via di sviluppo

- Documentazione di risultati e azioni correttive

Domande frequenti (FAQ)

D: Qual è la differenza tra un pannello di controllo elettrico e un pannello di controllo industriale?

R: Un pannello di controllo elettrico contiene in genere componenti di base come interruttori automatici, fusibili, relè e trasformatori per la gestione dei dispositivi elettrici. Un pannello di controllo industriale include questi componenti più dispositivi di automazione avanzati come PLC e HMI per il controllo di processi e macchinari industriali complessi. I pannelli di controllo industriali sono specificamente progettati per applicazioni di automazione e controllo di processo.

D: Come si calcola la corrente di corto circuito nominale (SCCR) per il mio pannello di controllo?

R: L'SCCR è determinato dal componente con la valutazione più bassa nel pannello. Esaminare le correnti di corto circuito nominali di tutti gli interruttori automatici, contattori, relè e altri dispositivi. Il componente con la capacità di interruzione più bassa stabilisce la corrente di guasto massima che il pannello può sopportare in sicurezza. Questo valore deve essere contrassegnato sulla targhetta del pannello e deve superare la corrente di guasto disponibile nel luogo di installazione. Per calcoli dettagliati, consultare il Supplemento SB di UL 508A o collaborare con un'officina di pannelli certificata.

D: Quale dimensione del cavo devo usare per il cablaggio del pannello di controllo?

R: Il dimensionamento del cavo dipende dalla corrente continua del carico collegato, dalla temperatura ambiente, dai fattori di raggruppamento e dalle considerazioni sulla caduta di tensione. Per i circuiti di controllo che funzionano a 120 V CA, il cavo 14 AWG (2,5 mm²) è comune per carichi fino a 15 A. I circuiti di alimentazione richiedono conduttori più grandi in base alla tabella 310.16 NEC o ai requisiti NFPA 79. Consultare sempre i codici applicabili e applicare i fattori di declassamento appropriati per temperatura e raggruppamento.

D: Ogni quanto tempo è necessario ispezionare e manutenere i pannelli di controllo?

R: Eseguire ispezioni visive trimestrali per verificare la presenza di connessioni allentate, componenti danneggiati e il corretto funzionamento degli indicatori. Eseguire una manutenzione annuale completa che includa il controllo della coppia di serraggio delle connessioni, la termografia, il test dei dispositivi di protezione e la pulizia. Le applicazioni critiche o ad alto rendimento possono richiedere ispezioni più frequenti. Documentare tutte le attività di manutenzione e i risultati.

D: Posso sostituire un interruttore automatico con uno con una corrente nominale più alta?

R: No. Sostituire un interruttore automatico con una corrente nominale più alta senza aggiornare la dimensione del cavo crea un serio pericolo di incendio. L'interruttore automatico deve essere dimensionato per proteggere il conduttore, non solo il carico. Se l'interruttore esistente scatta frequentemente, indagare sulla causa (sovraccarico, guasto a terra o interruttore difettoso) piuttosto che aumentare semplicemente la dimensione dell'interruttore.

D: Qual è la differenza tra gli standard UL 508A e IEC 61439?

R: UL 508A è lo standard nordamericano per i pannelli di controllo industriali, incentrato sui singoli assemblaggi di pannelli e che richiede calcoli SCCR e criteri specifici di selezione dei componenti. IEC 61439 è lo standard internazionale che copre interi assemblaggi elettrici, inclusi quadri e quadri di distribuzione, con diversi metodi di verifica e requisiti di prova di tipo. I pannelli per il mercato statunitense richiedono la conformità UL 508A, mentre i mercati internazionali in genere seguono gli standard IEC.

D: Ho bisogno di un PLC per il mio pannello di controllo?

R: I PLC sono utili quando l'applicazione richiede una logica complessa, sequenze multiple, modifiche frequenti del programma o integrazione con altri sistemi. Le applicazioni semplici con controllo on/off di base possono essere adeguatamente servite dalla logica a relè o da controller dedicati. Considerare un PLC quando è necessaria flessibilità, scalabilità o funzionalità avanzate come la gestione delle ricette, la registrazione dei dati o il monitoraggio remoto.

D: Come si seleziona il contattore corretto per il controllo del motore?

A: Selezione del contattore richiede la conoscenza della corrente a pieno carico del motore, del metodo di avviamento (DOL, stella-triangolo, soft start), del ciclo di lavoro e della tensione di controllo. Scegliere un contattore con una categoria di utilizzo corrispondente alla propria applicazione (AC-3 per motori standard, AC-4 per servizio di avviamento pesante). La corrente operativa nominale del contattore deve superare la corrente a pieno carico del motore con un margine di sicurezza appropriato. Verificare che la tensione della bobina corrisponda all'alimentatore di controllo.

Conclusione

I pannelli di controllo industriali rappresentano assemblaggi sofisticati di componenti elettrici ed elettronici che lavorano insieme per gestire, proteggere e automatizzare le apparecchiature industriali. Comprendere la funzione e i criteri di selezione per ogni componente, dagli interruttori automatici e contattori ai PLC e ai dispositivi di comunicazione, consente a ingegneri e responsabili di stabilimento di progettare, specificare e mantenere sistemi di controllo che offrono prestazioni affidabili, garantiscono la sicurezza del personale e sono conformi ai codici e agli standard applicabili.

La corretta selezione dei componenti, l'adesione alle migliori pratiche di cablaggio e la conformità agli standard UL 508A, NEC e IEC costituiscono le fondamenta di una progettazione di pannelli di controllo sicura ed efficace. Che tu stia specificando un nuovo pannello di controllo, aggiornando le apparecchiature esistenti o risolvendo problemi operativi, una conoscenza approfondita dei componenti del pannello di controllo e delle loro interazioni è essenziale per il successo.

Per assistenza con la selezione dei componenti del pannello di controllo, la progettazione di pannelli personalizzati o il supporto tecnico, contattare gli esperti di VIOX Elettrico—il tuo partner di fiducia per le soluzioni elettriche industriali.

Risorse correlate

- Guida alla selezione degli interruttori automatici

- Comprensione dei contattori e degli avviatori motore

- Guida alla selezione dei morsetti

- Sistemi di montaggio su guida DIN

- Standard di progettazione dei pannelli di controllo industriali

- Guida alla selezione degli involucri elettrici

- Protezione contro le sovratensioni per sistemi industriali

- Soluzioni di gestione dei cavi