I. Introducción a las barras colectoras

A. ¿Qué es una barra colectora?

Una barra colectora es un componente crucial en los sistemas de distribución eléctrica, ya que sirve principalmente como conductor que recoge y distribuye la energía eléctrica. A continuación se describen en detalle sus características, tipos y aplicaciones.

B. Evolución histórica

1. Primera etapa (1950-1970)

El desarrollo histórico de las barras colectoras refleja una evolución significativa de la tecnología de distribución de energía eléctrica en las últimas siete décadas. En una primera etapa, entre los años 50 y 70, las barras colectoras surgieron como soluciones sencillas pero eficaces para la distribución industrial de energía. Estos diseños iniciales eran estructuras básicas fabricadas con gruesos calibres metálicos, utilizadas principalmente en entornos industriales para aplicaciones de alta corriente. Sin embargo, se enfrentaban a problemas de eficiencia y requerían un mantenimiento frecuente debido a sus cubiertas atornilladas y conexiones de abrazadera para derivaciones.

2. Periodo medio (años 80-2000)

A medida que la tecnología avanzaba entre los años 1980 y 2000, las barras conductoras experimentaron una modernización sustancial. En este periodo intermedio se introdujeron sistemas de canalización de barras cerrados, con carcasas de chapa de acero o aluminio que alojaban conductores de cobre o aluminio. Las características de seguridad mejoraron significativamente con el desarrollo de las tomas de corriente enchufables, con diseños obturados y protegidos con dedos. La aplicación de las barras colectoras se extendió de los entornos industriales a los edificios comerciales, y las mejoras en la eficiencia condujeron a la introducción de sistemas de cinco polos con barras separadas de tierra y neutro.

3. Época actual (2010-Presente)

En la era actual, desde la década de 2010 hasta la actualidad, el mercado de las barras colectoras ha experimentado un notable crecimiento, valorado en más de 15 000 millones de USD en 2022. Las barras colectoras modernas incorporan materiales avanzados, integración de tecnología inteligente y un fuerte enfoque en la sostenibilidad. Sus aplicaciones se han diversificado ampliamente y ahora incluyen centros de datos, sistemas de energías renovables e infraestructuras de carga de vehículos eléctricos. El énfasis en la personalización y la investigación en curso en tecnologías como las barras conductoras superconductoras de alta temperatura y la integración de redes inteligentes apuntan a un futuro en el que las barras conductoras seguirán desempeñando un papel crucial en la distribución eficiente y flexible de energía en diversos sectores.

C. Papel clave en los sistemas eléctricos modernos

Las barras colectoras desempeñan un papel vital en los sistemas eléctricos modernos, sobre todo en entornos que requieren una distribución de energía eficiente y flexible, como los centros de datos y las instalaciones industriales. Su importancia se ve subrayada por varias funciones y ventajas clave:

Distribución eficiente de la energía

Las barras colectoras centralizan la distribución de energía eléctrica, permitiendo la transmisión eficaz de altas corrientes desde una única fuente a múltiples circuitos. Esto reduce la complejidad asociada a los métodos de cableado tradicionales, lo que permite agilizar las instalaciones y mejorar la fiabilidad.

Flexibilidad y escalabilidad

Los sistemas de barras modernos, sobre todo en centros de datos, están diseñados para ser flexibles. Permiten modificaciones sencillas, como añadir o reubicar unidades de derivación sin necesidad de apagar todo el sistema. Esta adaptabilidad es crucial en entornos en los que la demanda de energía cambia con frecuencia, lo que permite a las instalaciones ampliar sus operaciones de forma rápida y eficiente.

Optimización del espacio

Las barras colectoras pueden instalarse por encima de la cabeza, liberando un valioso espacio en el suelo que, de otro modo, estaría ocupado por los sistemas de cableado tradicionales. Esto es especialmente beneficioso en los centros de datos, donde es esencial maximizar el espacio útil para los bastidores de servidores. Los sistemas de barras colectoras de canal abierto reducen la necesidad de equipos adicionales en el suelo, mejorando la distribución general y la funcionalidad del espacio.

Eficiencia de refrigeración mejorada

Al minimizar el cableado bajo el suelo, las barras colectoras mejoran el flujo de aire en los centros de datos, lo que se traduce en una mayor eficiencia de la refrigeración. Esto es fundamental, ya que las mayores densidades de potencia suelen requerir soluciones de refrigeración más robustas. La instalación aérea de barras colectoras permite una circulación de aire más eficaz alrededor de los equipos.

Control y gestión de la energía

Muchos sistemas de barras modernos vienen equipados con funciones de supervisión integradas que proporcionan datos en tiempo real sobre el uso de la energía. Esto permite a los gestores de instalaciones optimizar el consumo de energía, identificar tendencias y tomar decisiones informadas sobre futuras ampliaciones o modificaciones. La supervisión continua ayuda a detectar desequilibrios de carga e ineficiencias antes de que provoquen averías en los equipos o tiempos de inactividad.

Relación coste-eficacia

Aunque la instalación inicial de los sistemas de barras colectoras puede ser comparable a la de los métodos tradicionales, sus ventajas a largo plazo incluyen menores costes de mantenimiento y menor consumo de energía. La naturaleza modular de las barras colectoras permite realizar ajustes rápidos sin tiempos de inactividad ni costes de mano de obra significativos, lo que en última instancia se traduce en un mayor ahorro de costes a lo largo del tiempo.

II. Principios fundamentales

A. Conductividad eléctrica

La conductividad eléctrica (σ) es una propiedad fundamental que cuantifica la capacidad de un material para conducir la corriente eléctrica. Se define como la relación entre la densidad de corriente (J) y la intensidad de campo eléctrico (E), expresada matemáticamente como:

σ = J / E

La unidad SI para la conductividad eléctrica es siemens por metro (S/m). Varios factores influyen en la conductividad, como la temperatura, la composición del material y las impurezas. Los metales como el cobre y la plata presentan una alta conductividad debido a la presencia de electrones libres que facilitan el flujo de la corriente eléctrica, mientras que los no metales suelen tener una conductividad más baja.

B. Distribución actual

La distribución de la corriente se refiere a cómo fluye la corriente eléctrica a través de un conductor o a través de una red de conductores. En un conductor ideal con sección transversal y propiedades materiales uniformes, la densidad de corriente permanece constante en todo el conductor. Sin embargo, en aplicaciones reales, factores como la variación de la resistividad, los gradientes de temperatura y las configuraciones geométricas pueden provocar una distribución no uniforme de la corriente.

La relación entre la densidad de corriente y el campo eléctrico también puede verse afectada por la geometría del sistema de barras colectoras. Por ejemplo, en barras colectoras con formas o conexiones complejas, la corriente puede concentrarse en determinados puntos, lo que puede provocar sobrecalentamientos o ineficiencias. Para optimizar el rendimiento, los ingenieros deben tener en cuenta estos factores durante el diseño para garantizar una distribución uniforme de la corriente y minimizar las pérdidas.

C. Disipación del calor

La disipación del calor en los sistemas eléctricos es crucial para mantener la eficiencia operativa y evitar daños. Cuando la corriente eléctrica circula por un conductor, genera calor debido a las pérdidas resistivas, descritas por la ley de Joule:

P = I²R

donde P es la pérdida de potencia (en vatios), I es la corriente (en amperios) y R es la resistencia (en ohmios). Los mecanismos eficaces de disipación del calor son esenciales en los sistemas de barras colectoras para gestionar la acumulación térmica. Esto puede implicar

- Selección de materiales: Utilización de materiales con alta conductividad térmica para facilitar la transferencia de calor lejos de los componentes críticos.

- Características de diseño: Incorporación de sistemas de ventilación o refrigeración dentro del diseño de la barra colectora para mejorar el flujo de aire y la eliminación del calor.

- Gestión de la carga: Distribución uniforme de las cargas en varias barras o circuitos para evitar el sobrecalentamiento localizado.

Comprender estos principios permite diseñar sistemas eléctricos más eficientes que maximizan el rendimiento al tiempo que minimizan los riesgos asociados al sobrecalentamiento y los fallos eléctricos.

III. Tipos de barras colectoras

Las barras colectoras son componentes fundamentales de los sistemas eléctricos y pueden clasificarse en varios tipos en función de los materiales utilizados y sus aplicaciones específicas. A continuación se describen los principales tipos de barras colectoras:

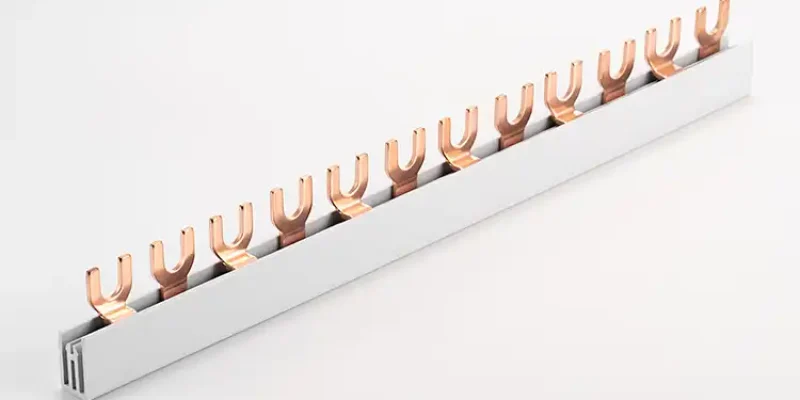

A. Barras conductoras de cobre

Cobre barras colectoras son famosos por su excelente conductividad eléctrica, sólo superada por la plata. Se utilizan habitualmente en diversas aplicaciones debido a su gran eficacia para conducir la electricidad con una pérdida mínima de energía. Sus principales características son:

Alta conductividad: El cobre puede transportar más corriente en tamaños más pequeños en comparación con otros materiales, lo que lo hace ideal para aplicaciones de alta demanda.

Resistencia a la corrosión: El cobre es resistente a la corrosión de la mayoría de los productos químicos orgánicos, lo que le permite funcionar bien en entornos difíciles.

Resistencia mecánica: Posee sólidas propiedades de resistencia a la tracción y dilatación térmica, lo que garantiza su durabilidad a lo largo del tiempo.

Peso y coste: Aunque son más pesadas y caras que las de aluminio, las barras de cobre ofrecen un rendimiento superior, especialmente en aplicaciones críticas.

B. Barras conductoras de aluminio

Las barras colectoras de aluminio ofrecen una alternativa más ligera al cobre, lo que las hace adecuadas para aplicaciones específicas en las que el peso es una preocupación. Entre sus propiedades se incluyen:

Ligero: El aluminio es significativamente más ligero que el cobre (hasta 70% más ligero), lo que puede suponer un ahorro de costes en transporte e instalación.

Conductividad más baja: El aluminio tiene aproximadamente 60% de la conductividad del cobre, lo que requiere mayores áreas de sección transversal para capacidades equivalentes de transporte de corriente.

Relación coste-eficacia: En general, el aluminio es más barato que el cobre, lo que lo convierte en una opción rentable para muchos proyectos.

Consideraciones sobre la corrosión: Aunque el aluminio puede corroerse más fácilmente que el cobre, un revestimiento adecuado puede mitigar este problema.

C. Barras conductoras laminadas

Las barras conductoras laminadas están formadas por varias capas de materiales conductores (normalmente cobre) separadas por finas capas dieléctricas. Este diseño mejora sus propiedades eléctricas y su eficiencia térmica:

Mejora del rendimiento: El proceso de laminación permite un mejor aislamiento entre capas, lo que reduce las pérdidas debidas al calor y mejora la capacidad de transporte de corriente.

Flexibilidad: Las barras colectoras laminadas pueden diseñarse para adaptarse a configuraciones y aplicaciones específicas, lo que las hace versátiles para diversos sistemas eléctricos.

Efecto piel reducida: La estructura en capas ayuda a minimizar el efecto piel, lo que puede mejorar la eficiencia en aplicaciones de alta frecuencia.

D. Barras conductoras flexibles

Las barras flexibles, o barras flexi, están diseñadas para aplicaciones que requieren adaptabilidad en la configuración:

Diseño plegable: Estas barras colectoras se pueden doblar o moldear fácilmente para adaptarlas a distintos diseños, lo que las hace adecuadas para espacios reducidos o instalaciones complejas.

Composición del material: A menudo fabricadas con finas tiras de aluminio o cobre laminadas entre sí, las barras colectoras flexibles proporcionan a la vez conductividad y facilidad de instalación.

Aplicaciones: Son especialmente útiles en entornos en los que puede ser necesario reposicionar o ajustar los equipos con frecuencia, como en centros de datos o sistemas modulares.

IV. Consideraciones sobre el diseño

Al diseñar barras colectoras para sistemas eléctricos, deben tenerse en cuenta varias consideraciones críticas para garantizar un rendimiento, seguridad y eficacia óptimos. A continuación se exponen las principales consideraciones de diseño:

Selección de materiales

La elección del material influye significativamente en el rendimiento de la barra colectora:

- Cobre: Preferido por su alta conductividad eléctrica y resistencia mecánica. Es ideal para aplicaciones de alta corriente, pero es más caro.

- Aluminio: Una alternativa más ligera y económica que el cobre, aunque tiene menor conductividad. Requiere mayores dimensiones para transportar la misma corriente que el cobre.

Dimensiones y tamaño

El dimensionamiento adecuado es crucial para lograr la capacidad de transporte de corriente deseada sin sobrecalentamiento:

- Sección transversal: Debe calcularse en función de la carga prevista. Las áreas más grandes pueden disipar el calor con mayor eficacia.

- Espesor: Influye en la resistencia mecánica y el rendimiento térmico. El grosor debe optimizarse para equilibrar las necesidades de resistencia y disipación térmica.

- Longitud y anchura: Estas dimensiones afectan directamente a la eficacia operativa de la barra colectora y deben ajustarse a los requisitos de instalación.

Clasificación De Corriente

Es esencial determinar la carga total que soportará la barra colectora:

- Precálculo de cargas: Esto influye en el tamaño de la barra colectora y se rige por normas como la IEC 61439, que puede exigir un valor nominal de 125% de la corriente a plena carga en determinadas condiciones.

- Cálculo de pérdidas en vatios: Comprender las pérdidas de vatios ayuda a evaluar los aumentos de temperatura dentro del sistema, lo que es fundamental para mantener unas condiciones de funcionamiento seguras.

Disipación del calor

La gestión eficaz del calor es vital para evitar el sobrecalentamiento:

- Optimización de la superficie: La forma de la barra colectora afecta a su superficie, que a su vez influye en la capacidad de disipación del calor. Las barras planas suelen ofrecer una mejor disipación del calor que las redondas.

- Mecanismos de refrigeración: Las consideraciones pueden incluir el diseño del flujo de aire o sistemas de refrigeración adicionales en entornos con altas cargas térmicas.

Conexiones y terminaciones

El diseño debe adaptarse a varios tipos de conexión:

- Compatibilidad con cables: Asegúrese de que las conexiones a los conductores tengan el tamaño y la configuración adecuados para evitar problemas durante la instalación.

- Requisitos de ensayo: Las conexiones que superen determinados valores nominales de corriente deben someterse a pruebas de impacto térmico para garantizar que cumplen las normas de seguridad.

Clasificación de averías

Las barras colectoras deben soportar elevadas corrientes de fallo sin averiarse:

- Protección contra cortocircuitos: El sistema debe ser lo suficientemente robusto como para soportar condiciones de fallo hasta que se disparen los dispositivos de protección. Para ello es necesario conocer la capacidad nominal de fallo en función del tamaño del transformador y la impedancia del cable.

Chapado y revestimiento

Los revestimientos protectores pueden mejorar el rendimiento:

- Resistencia a la corrosión: Las barras colectoras pueden requerir un chapado (por ejemplo, plata, níquel, estaño) para evitar la corrosión y mantener las superficies de contacto de baja resistencia.

- Revestimiento epoxi: Puede proteger contra descargas eléctricas, corrosión y arcos de alta tensión, especialmente en entornos difíciles.

Consideraciones sobre la instalación

Unas técnicas de instalación adecuadas son esenciales para la seguridad y el rendimiento:

- Estructuras de soporte: Las barras colectoras necesitan un soporte adecuado para soportar su peso y cualquier tensión mecánica derivada de vibraciones o dilataciones térmicas.

- Requisitos de separación: La distancia entre apoyos debe determinarse basándose en las normas de ensayo para garantizar la integridad estructural en condiciones de fallo.

V. Procesos de fabricación

Diseño y especificaciones

El proceso de fabricación comienza con la fase de diseño, en la que los ingenieros determinan las especificaciones en función de la aplicación prevista. Esto incluye:

- Selección de materiales: Elegir entre cobre y aluminio en función de la conductividad, el peso, el coste y las condiciones ambientales.

- Tamaño y forma: Definición de las dimensiones necesarias para cumplir los requisitos eléctricos, como la capacidad de transporte de corriente y el rendimiento térmico.

Preparación del material

Una vez finalizado el diseño, se preparan las materias primas:

- Preparación del cobre: Las láminas o barras de cobre se cortan a las dimensiones requeridas. El material se limpia para eliminar las impurezas que puedan afectar a la conductividad.

- Preparación del aluminio: Para el aluminio se siguen pasos similares, con medidas añadidas para protegerlo de la corrosión.

Conformado y mecanizado

Esta fase consiste en dar a los materiales preparados la forma deseada:

- Doblado y punzonado: Técnicas como el doblado, el punzonado y el taladrado crean los agujeros y contornos necesarios. La precisión es fundamental para garantizar que cada barra colectora cumpla sus especificaciones de diseño.

- Colada continua y extrusión: En el caso de las barras colectoras de cobre, se emplean métodos como la colada continua para producir barras de cobre de gran pureza, que luego se extruyen en forma de barras colectoras en condiciones controladas para minimizar la oxidación.

Aislamiento y revestimiento

Las barras colectoras suelen requerir aislamiento o revestimientos protectores para aumentar su seguridad y durabilidad:

- Aplicación de aislamiento: Pueden aplicarse materiales como PVC o epoxi para proteger contra fallos eléctricos y factores ambientales.

- Recubrimiento anticorrosivo: Las barras colectoras de aluminio pueden recibir revestimientos para mejorar la resistencia a la corrosión. El estañado es una técnica habitual en las barras colectoras de cobre para evitar la oxidación y mantener la conductividad.

Montaje

Tras el conformado y el revestimiento, las barras colectoras se ensamblan en sus configuraciones finales:

- Conexión de varias barras colectoras: Puede consistir en unir varias barras utilizando pernos u otros métodos de fijación para crear un circuito completo.

- Terminales: Los extremos de las barras colectoras suelen llevar conectores o terminales diseñados para facilitar su integración en los sistemas eléctricos.

Pruebas

La garantía de calidad es vital en la fabricación de barras colectoras:

- Pruebas eléctricas: Cada barra colectora se somete a rigurosas pruebas para garantizar que cumple las normas de rendimiento eléctrico, incluida la capacidad de transporte de corriente y la integridad del aislamiento.

- Pruebas térmicas: Se evalúa la capacidad de disipación del calor para confirmar que la barra colectora puede funcionar con seguridad en las condiciones de carga previstas.

Toques finales

Los ajustes finales y los controles de calidad se realizan antes de enviar el producto:

- Acabado de la superficie: Puede realizarse un pulido o limpieza adicional para mejorar el aspecto y el rendimiento.

- Embalaje: Las barras colectoras se embalan cuidadosamente para el transporte con el fin de evitar daños durante el envío.

VI. Sistemas de barras colectoras

Los sistemas de barras colectoras son componentes esenciales en las redes de distribución eléctrica, ya que proporcionan un eje centralizado para múltiples conexiones eléctricas. Su diseño y configuración pueden afectar significativamente a la eficacia, fiabilidad y coste de la distribución eléctrica. A continuación se ofrece una visión general de los distintos sistemas de barras colectoras según los resultados de la búsqueda.

Tipos de sistemas de barras colectoras

- Disposición de una sola barra colectora: Se trata de la configuración más sencilla, en la que una sola barra colectora conecta todos los equipos, como transformadores y disyuntores. Aunque ofrece simplicidad y menores necesidades de mantenimiento, un fallo en el sistema puede afectar a todo el suministro, lo que la hace menos adecuada para aplicaciones críticas en las que es esencial una alimentación continua.

- Disposición de barras principales y de transferencia: Esta disposición utiliza dos barras colectoras junto con un acoplador de barras para conectar interruptores seccionadores y disyuntores. Permite la transferencia de carga entre barras en caso de sobrecarga, manteniendo la continuidad del suministro durante los fallos y permitiendo el mantenimiento sin interrumpir el servicio. Sin embargo, la mayor complejidad conlleva un aumento de los costes del sistema.

- Disposición de doble barra y doble disyuntor: Con dos barras colectoras y dos disyuntores, esta configuración destaca por su fiabilidad y flexibilidad. Garantiza un suministro ininterrumpido durante las averías y el mantenimiento, pero conlleva costes más elevados debido al equipo adicional que implica.

- Disposición de disyuntor y medio: En esta disposición, tres disyuntores gestionan dos circuitos independientes con un disyuntor central compartido. Esta disposición proporciona protección contra la pérdida de suministro y facilita la adición de circuitos adicionales, aunque puede conllevar mayores costes de mantenimiento debido a su complejidad.

- Disposición en anillo: la barra colectora forma un bucle cerrado o anillo que ofrece dos vías de alimentación. Si un circuito tiene problemas, el sistema puede seguir funcionando a través de otra sección del anillo. Este diseño localiza los fallos en segmentos específicos y permite realizar tareas de mantenimiento sin interrumpir todo el suministro. Sin embargo, este diseño de circuito cerrado limita las posibilidades de ampliación en el futuro.

Ventajas de los sistemas de barras colectoras

- Distribución simplificada: Las barras colectoras consolidan múltiples conexiones eléctricas en un eje central, racionalizando los complejos sistemas de distribución de energía.

- Rentabilidad: Al sustituir a múltiples conductores individuales, las barras colectoras reducen los costes de material e instalación.

- Protección reforzada: Facilitan la integración de dispositivos de protección, garantizando una protección eficaz contra fallos y sobrecargas.

- Flexibilidad: Las configuraciones pueden ajustarse para adaptarse a distintas necesidades de potencia.

- Facilidad de mantenimiento: las barras colectoras simplifican los procedimientos de mantenimiento al proporcionar un cómodo acceso a las conexiones y los componentes.

- Continuidad del suministro: Ciertas disposiciones mantienen el suministro eléctrico durante el mantenimiento o las averías.

- Averías localizadas: Algunos diseños ayudan a aislar los fallos en segmentos específicos, lo que reduce el tiempo de inactividad del sistema.

Desventajas

- Inversión inicial: Los costes iniciales de diseño e implantación de los sistemas de barras pueden ser más elevados en comparación con el cableado tradicional.

- Complejidad: Algunas configuraciones pueden resultar complejas y requerir un diseño y una instalación especializados.

- Espacio necesario: Ciertas disposiciones pueden ocupar más espacio físico que los sistemas de cableado tradicionales.

- Riesgos de sobrecarga: Los sistemas como las redes en anillo pueden sufrir sobrecargas si se abren los disyuntores.

VII. Aplicaciones industriales

Las barras colectoras son componentes cruciales de los sistemas de distribución eléctrica que se utilizan en diversos sectores por su eficacia, fiabilidad y flexibilidad. He aquí un resumen de sus aplicaciones en distintos sectores:

Aplicaciones en todos los sectores

Centros de datos : Las barras colectoras desempeñan un papel importante en los centros de datos, donde se utilizan para distribuir energía a los servidores y otros equipos críticos. Sus principales ventajas son:

- Optimización del espacio: Los sistemas de barras colectoras de canal abierto eliminan la necesidad de un extenso cableado bajo el suelo, maximizando el espacio utilizable para bastidores de servidores.

- Escalabilidad: Permiten añadir fácilmente fuentes de alimentación sin necesidad de apagar el sistema, adaptándose de forma eficiente a las fluctuaciones de la demanda.

- Refrigeración mejorada: Las instalaciones aéreas reducen la necesidad de medidas de refrigeración adicionales, mejorando el flujo de aire y la eficiencia energética.

- Supervisión en tiempo real: Muchos sistemas de barras colectoras incorporan funciones de supervisión, lo que proporciona a los gestores de centros de datos información sobre el uso de la energía y las tendencias.

Hospitales : En los centros sanitarios, las barras colectoras garantizan una distribución fiable de la energía a zonas críticas como quirófanos y unidades de cuidados intensivos. Sus aplicaciones incluyen:

- Suministro eléctrico ininterrumpido: Las barras colectoras proporcionan una fuente de alimentación estable esencial para los equipos que salvan vidas, minimizando el riesgo de cortes que podrían poner en peligro la atención al paciente.

- Infraestructura flexible: Facilitan modificaciones rápidas de la distribución de energía a medida que evolucionan las necesidades del hospital, garantizando un funcionamiento continuo.

Instalaciones industriales : Las barras colectoras se utilizan ampliamente en plantas de fabricación y fábricas para una distribución eficaz de la energía:

- Alimentación de maquinaria: Suministran electricidad a varias máquinas y equipos, dando soporte a diversas necesidades operativas.

- Mantenimiento racionalizado: Las barras colectoras simplifican los procedimientos de mantenimiento al consolidar varias conexiones en un único sistema, lo que reduce el tiempo de inactividad durante las reparaciones o actualizaciones.

Instituciones educativas

En colegios y universidades, las barras colectoras gestionan la distribución de energía en grandes campus:

- Gestión eficiente de la energía: Ayudan a distribuir la electricidad a las aulas, laboratorios y oficinas administrativas de forma eficiente.

- Adaptabilidad: Los sistemas de barras colectoras pueden ampliarse o modificarse fácilmente a medida que se añaden nuevos edificios o instalaciones al campus.

Sistemas de transporte :Las barras colectoras son vitales en infraestructuras de transporte como metros y ferrocarriles:

- Distribución de energía: Distribuyen la electricidad desde las subestaciones a los trenes y las vías, garantizando el buen funcionamiento de los sistemas de transporte público.

- Fiabilidad: La robustez de los sistemas de barras colectoras aumenta la fiabilidad del suministro eléctrico, fundamental para la seguridad del transporte.

Edificios comerciales : En edificios de oficinas y locales comerciales, las barras colectoras facilitan una distribución eléctrica eficaz:

- Distribución centralizada de energía: Simplifican el trazado eléctrico al reducir el número de cables necesarios para la distribución de energía.

- Rentabilidad: Al minimizar la complejidad de la instalación y los costes de material, las barras colectoras contribuyen a reducir los gastos generales del proyecto.

Sistemas de energías renovables : Las barras colectoras se utilizan cada vez más en aplicaciones de energías renovables:

- Sistemas de energía solar: Gestionan la distribución de la electricidad generada por los paneles solares a inversores y sistemas de almacenamiento.

- Aerogeneradores: Las barras colectoras facilitan la gestión eficiente de la energía desde los aerogeneradores hasta las conexiones a la red, mejorando el rendimiento general del sistema.

VIII. Seguridad y protección en el sistema de barras colectoras

Sistemas de protección de barras

Los sistemas de protección de barras están diseñados para proteger las barras y los equipos asociados de fallos como cortocircuitos y fallos a tierra. Estos sistemas son esenciales para mantener la estabilidad de la red eléctrica y garantizar la seguridad del personal. Entre sus principales características se incluyen:

- Protección diferencial: Este método compara la corriente que entra y sale de la barra colectora. Si se detecta una discrepancia, lo que indica un fallo, el sistema puede aislar rápidamente el segmento afectado para evitar daños o peligros mayores.

- Rápida eliminación de averías: La detección y el aislamiento rápidos de los fallos son fundamentales para minimizar el impacto en el sistema eléctrico general, evitando descargas o cortes graves.

Aislamiento y protección

Un aislamiento y una protección adecuados son vitales para evitar el contacto accidental con barras conductoras bajo tensión:

- Barras aisladas: Están recubiertas de materiales que proporcionan aislamiento eléctrico, reduciendo el riesgo de descarga eléctrica. Los materiales aislantes deben soportar altas temperaturas y condiciones ambientales.

- Protecciones: Los protectores, fundas y manguitos de conexión de barras hechos de cloruro de polivinilo (PVC) u otros materiales aislantes ayudan a proteger contra el contacto accidental y los cortocircuitos. Estos dispositivos aumentan la seguridad al proporcionar barreras alrededor de las conexiones bajo tensión.

Equipos de protección individual (EPI)

Al trabajar con barras colectoras, especialmente en mantenimiento o instalación:

- Uso de EPI: Los trabajadores deben usar equipo de protección personal adecuado, como guantes, gafas de seguridad y ropa ignífuga, para protegerse de los riesgos eléctricos.

- Formación del personal: Sólo el personal formado debe manipular barras conductoras bajo tensión. Una formación adecuada garantiza que los trabajadores comprendan los riesgos y los protocolos de seguridad necesarios cuando trabajan cerca de equipos de alta tensión.

Procedimientos de mantenimiento

El mantenimiento periódico es crucial para garantizar el funcionamiento seguro de los sistemas de barras colectoras:

- Inspección: Deben realizarse inspecciones periódicas para comprobar si hay signos de desgaste, corrosión o daños. Las conexiones deben apretarse según sea necesario para evitar fallos debidos a conexiones sueltas.

- Limpieza: Mantener las barras colectoras limpias de polvo y residuos ayuda a evitar cortocircuitos y sobrecalentamientos, que pueden provocar averías en los equipos o incendios.

Mitigación del riesgo de arco eléctrico

Las barras colectoras pueden ser una fuente de incidentes de arco eléctrico si no se gestionan adecuadamente:

- Protección contra el arco eléctrico: La aplicación de estrategias de protección contra los relámpagos de arco es esencial. Esto incluye el diseño de sistemas que reduzcan al mínimo la posibilidad de que se produzcan relámpagos de arco mediante el aislamiento adecuado, la distancia de los componentes energizados y el uso de equipos de protección durante el mantenimiento.

- Procedimientos de emergencia: Establecer procedimientos de emergencia claros para hacer frente a incidentes de arco eléctrico puede ayudar a mitigar los riesgos asociados a posibles explosiones eléctricas.

IX. Instalación y mantenimiento

Instalación de barras colectoras

1. Preparación

Reúna herramientas y equipos: Las herramientas esenciales incluyen taladros, sierras, cintas métricas, marcadores, punzones, martillos y equipo de seguridad (guantes, gafas de seguridad).

Inspección de materiales: Antes de la instalación, inspeccione todos los materiales de las barras colectoras por si se hubieran dañado durante el transporte. Asegúrese de que se almacenan en un entorno limpio y seco para evitar la corrosión.

2. Diseño y planificación

Consideraciones sobre el diseño: Elabore un diseño detallado basado en los requisitos de carga eléctrica y capacidad de transporte de corriente. Esto incluye determinar la disposición y los soportes necesarios.

Marcado de las rutas de instalación: Marque claramente las rutas de las barras colectoras y las ubicaciones de los soportes en paredes o suelos para garantizar una alineación correcta durante la instalación.

3.Corte y perforación

Medir y cortar: Mida con precisión las longitudes necesarias de las barras colectoras y córtelas con las herramientas adecuadas (por ejemplo, una sierra para metales). Alise los bordes rugosos con una lima para evitar daños durante la instalación.

Taladre los agujeros de montaje: Taladre los agujeros para el montaje basándose en las especificaciones de diseño. Utilice un punzón para marcar las posiciones antes de taladrar para garantizar la precisión.

4.Pasos de la instalación

Montaje: Monte firmemente las barras utilizando pernos o tornillos en los puntos de apoyo designados. Asegúrese de que el montaje sea firme pero no excesivamente apretado para evitar dañar la barra colectora.

Conexión: Conecte las barras colectoras adyacentes alineando correctamente sus extremos. Utilice llaves dinamométricas para apretar las conexiones de acuerdo con los valores de par especificados (por ejemplo, tornillos M10 a 17,7-22,6 N-m). Asegúrese de que todas las conexiones están correctamente aisladas para evitar cortocircuitos.

Conexión a tierra: Después de conectar las barras colectoras, compruebe la resistencia de puesta a tierra con un multímetro para asegurarse de que cumple las normas de seguridad (normalmente menos de 0,1Ω).

5.Comprobaciones finales

Pruebas de aislamiento: Antes de energizar el sistema, mida la resistencia del aislamiento utilizando un megóhmetro; los valores deben ser superiores a 20 MΩ por sección.

Inspección visual: Realice una inspección visual final para asegurarse de que todos los componentes están correctamente instalados y libres de daños.

Mantenimiento de barras colectoras

1.Inspecciones periódicas

Comprobaciones rutinarias: Programe inspecciones periódicas para evaluar el estado de las barras colectoras, buscando signos de desgaste, corrosión o conexiones sueltas.

Limpieza: Mantenga las barras conductoras limpias de polvo y residuos que puedan provocar sobrecalentamientos o cortocircuitos. Utilice métodos de limpieza adecuados que no dañen el aislamiento ni las superficies conductoras.

2.Gestión de las conexiones

Apriete de las conexiones: Compruebe periódicamente el apriete de todas las conexiones atornilladas. Las conexiones flojas pueden provocar un aumento de la resistencia y la acumulación de calor, lo que puede causar fallos.

3. Control del rendimiento

Control de la temperatura: Implemente sistemas de control de temperatura para detectar a tiempo condiciones de sobrecalentamiento. Esto puede ayudar a evitar fallos catastróficos debidos a una generación excesiva de calor.

4.Documentación

Registros de mantenimiento: Mantenga registros detallados de las inspecciones, actividades de mantenimiento y cualquier reparación realizada en el sistema de barras conductoras. Esta documentación es esencial para el cumplimiento de la normativa de seguridad y para planificar el mantenimiento futuro.

5.Protocolos de seguridad

Desenergización de sistemas: Asegúrese siempre de que el sistema de barras conductoras esté desenergizado antes de realizar cualquier trabajo de mantenimiento. Siga los procedimientos de bloqueo/etiquetado para evitar una reconexión accidental durante las actividades de mantenimiento.

Uso de EPI: Asegúrese de que todo el personal implicado en el mantenimiento utiliza equipos de protección individual (EPI) adecuados, como guantes y gafas de seguridad.

XIII. Normas y reglamentos

| Normativa | Descripción | Aspectos clave |

|---|---|---|

| CEI 61439 | Marco global para conjuntos de aparamenta de baja tensión | Requisitos de las pruebas

Métodos de verificación Gestión de la corriente de defecto Documentación y conformidad |

| EN 13601 | Especificaciones para conductores de cobre y aluminio en sistemas de barras colectoras | Calidad del material

Especificaciones dimensionales |

| Normas UL (por ejemplo, UL 508A) | Normas de seguridad para paneles de control industrial y sistemas de barras colectoras en Norteamérica | Seguridad contra incendios

Seguridad eléctrica |

| Código Eléctrico Nacional (NEC) | Directrices sobre instalaciones eléctricas en Estados Unidos | Seguridad de la instalación

Clasificación de los equipos |

XIV.Directrices para fabricantes

Mersen :Se especializa en barras conductoras laminadas a medida y ofrece una amplia gama de soluciones eléctricas.

Ingeniería Velden :Ofrece servicios automatizados de punzonado y plegado CNC de barras colectoras de cobre y aluminio para diversas industrias.

Electris: Fabrica barras colectoras de cobre y aluminio, centrándose en la distribución eficiente de energía y soluciones personalizadas.

H V Wooding: Especializada en la fabricación de barras colectoras de cobre y aluminio para componentes de conmutación, paneles de control y transformadores.

ILF Ltd :Dedicada a la producción de barras colectoras de cobre de alta calidad para diversas aplicaciones, incluidas las industrias energética, ferroviaria y aeroespacial.

VIOX Eléctrico: Fabrica Cajas de distribución barras colectoras.

XV.Fuente del artículo

https://www.epa.gov/environmental-geophysics/electrical-conductivity-and-resistivity

https://www.nde-ed.org/Physics/Materials/Physical_Chemical/Electrical.xhtml