Direkte Antwort

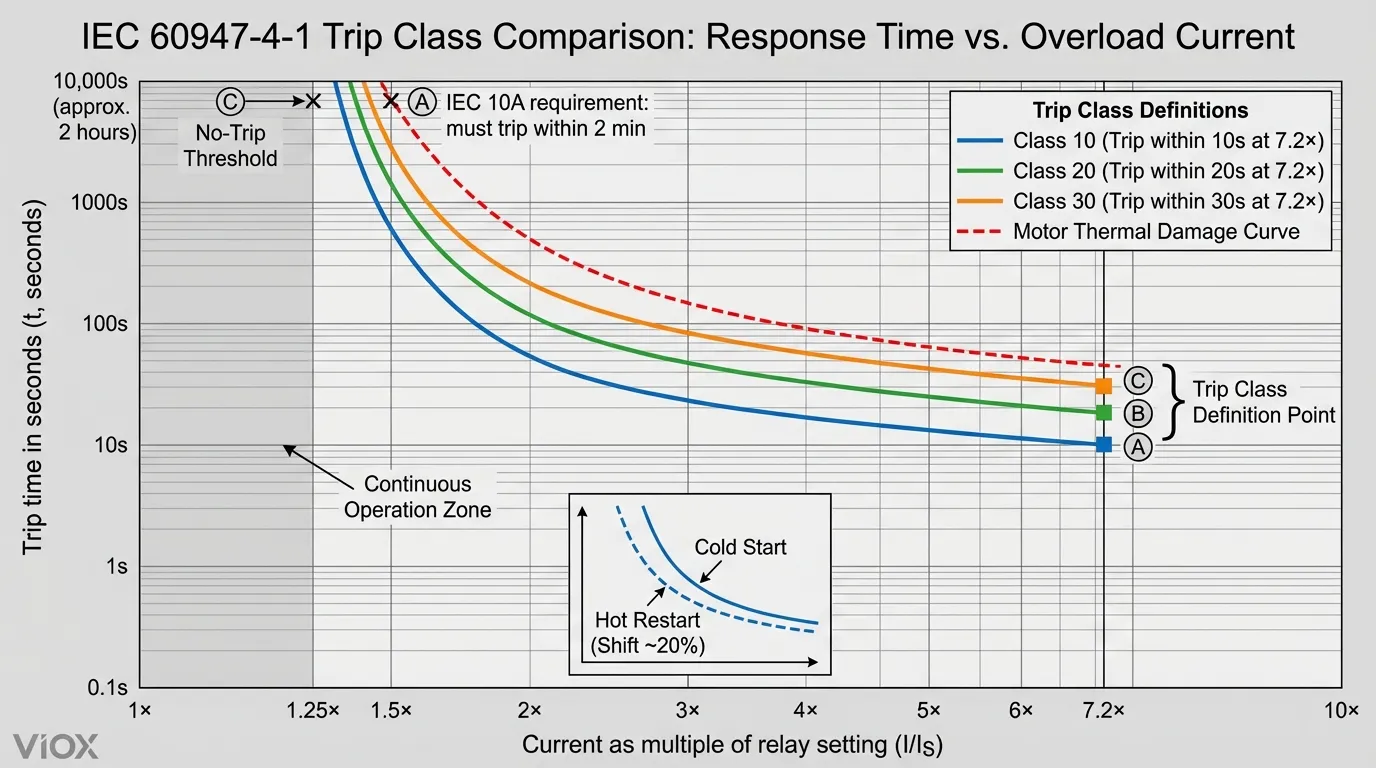

Die Auslöseklasse ist ein standardisiertes Bewertungssystem, das durch die Normen IEC 60947-4-1 und NEMA definiert ist und die maximale Zeitspanne angibt, die ein Motorschutzgerät (thermisches Überlastrelais oder Motorschutzschalter) benötigt, um einen Motor auszulösen und abzuschalten, wenn er dem 600%-fachen (oder 7,2-fachen) seines Nennstroms ausgesetzt ist. Die Klassennummer gibt direkt die maximale Auslösezeit in Sekunden an – Klasse 10 löst innerhalb von 10 Sekunden aus, Klasse 20 innerhalb von 20 Sekunden und Klasse 30 innerhalb von 30 Sekunden bei dieser Überlaststufe. Diese Klassifizierung stellt sicher, dass die Reaktionszeit des Schutzgeräts mit der thermischen Schadenskurve des Motors übereinstimmt, wodurch ein Ausfall der Wicklungsisolation verhindert und gleichzeitig ein unerwünschtes Auslösen unter normalen Anlaufbedingungen vermieden wird.

Wichtigste Erkenntnisse

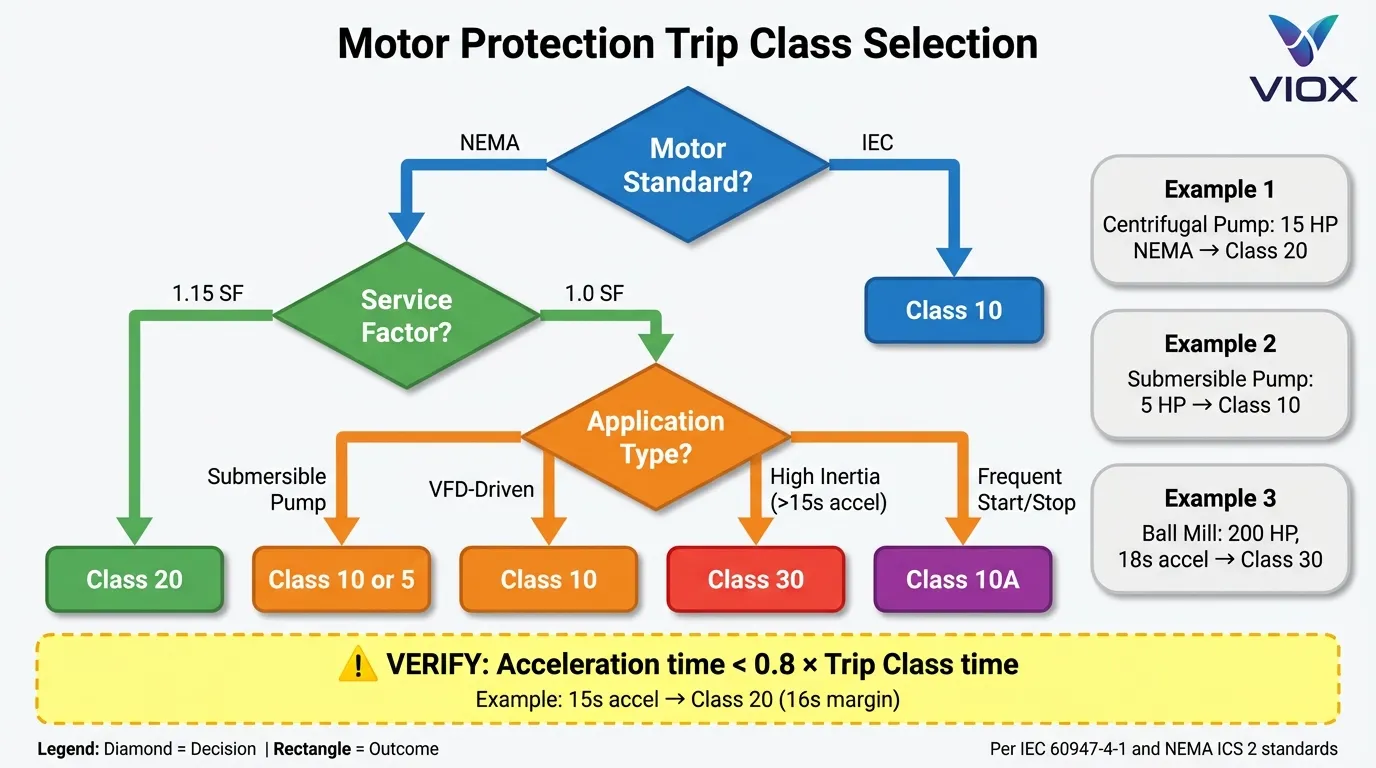

- ✅ Definition der Auslöseklasse: Die Klassennummer (5, 10, 10A, 20, 30) stellt die maximale Auslösezeit in Sekunden bei 600% (NEMA) oder 7,2× (IEC) der Stromeinstellung des Relais dar und stellt sicher, dass der Schutz mit den thermischen Grenzen des Motors übereinstimmt.

- ✅ NEMA vs. IEC-Standards: NEMA-Motoren benötigen typischerweise einen Schutz der Klasse 20 (ausgelegt für einen Servicefaktor von 1,15 und eine robuste thermische Kapazität), während IEC-Motoren die Klasse 10 benötigen (anwendungsbezogen mit einem Servicefaktor von 1,0 und engeren thermischen Margen).

- ✅ Kriterien für die Auswahl: Wählen Sie Klasse 10 für Anwendungen mit schneller Reaktion (Tauchpumpen, hermetisch abgedichtete Motoren, VFD-gesteuerte Motoren), Klasse 20 für NEMA-Allzweckmotoren und Klasse 30 für Lasten mit hoher Trägheit, die eine längere Beschleunigungszeit erfordern.

- ✅ Anpassung der thermischen Schadenskurve: Die Auslöseklasse muss mit der thermischen Belastbarkeit des Motors übereinstimmen – ein nicht übereinstimmender Schutz kann entweder zu einem vorzeitigen Ausfall (Unter-Schutz) oder zu einem unerwünschten Auslösen (Über-Schutz) führen.

- ✅ Kalt- vs. Warmstartverhalten: Auslösekurven berücksichtigen sowohl Kaltstartbedingungen (Motor bei Umgebungstemperatur, längere Auslösezeiten akzeptabel) als auch Warmstart-Szenarien (Motor nahe Betriebstemperatur, schnellerer Schutz erforderlich).

Die Auslöseklasse verstehen: Die Grundlage des Motorschutzes

Was die Auslöseklasse wirklich bedeutet

Die Auslöseklasse ist nicht einfach eine Timing-Spezifikation – sie stellt eine sorgfältig entwickelte Korrelation zwischen den Reaktionseigenschaften des Schutzgeräts und der Fähigkeit des Motors dar, thermischer Belastung standzuhalten. Gemäß IEC 60947-4-1 definiert die Auslöseklasse zwei kritische Betriebspunkte, die die vollständige Schutzkurve festlegen:

Primärer Definitionspunkt (hoher Strom):

- NEMA-Standard: Auslösung innerhalb der Klassenzeit (Sekunden) bei 600% der Relais-Einstellung

- IEC-Norm: Auslösung innerhalb der Klassenzeit (Sekunden) bei 7,2× der Relais-Einstellung

Sekundärer Definitionspunkt (mäßige Überlast):

- Bei 125% der Einstellung: Darf NICHT innerhalb von 2 Stunden auslösen (Kaltstart)

- Bei 150% der Einstellung: Muss innerhalb einer bestimmten Zeit basierend auf der Klasse auslösen (IEC 10A: <2 Minuten)

Diese Zwei-Punkte-Definition erzeugt eine invers-zeitliche Kennlinie, die das thermische Schadensprofil des Motors widerspiegelt – je höher die Überlast, desto schneller die Auslösereaktion.

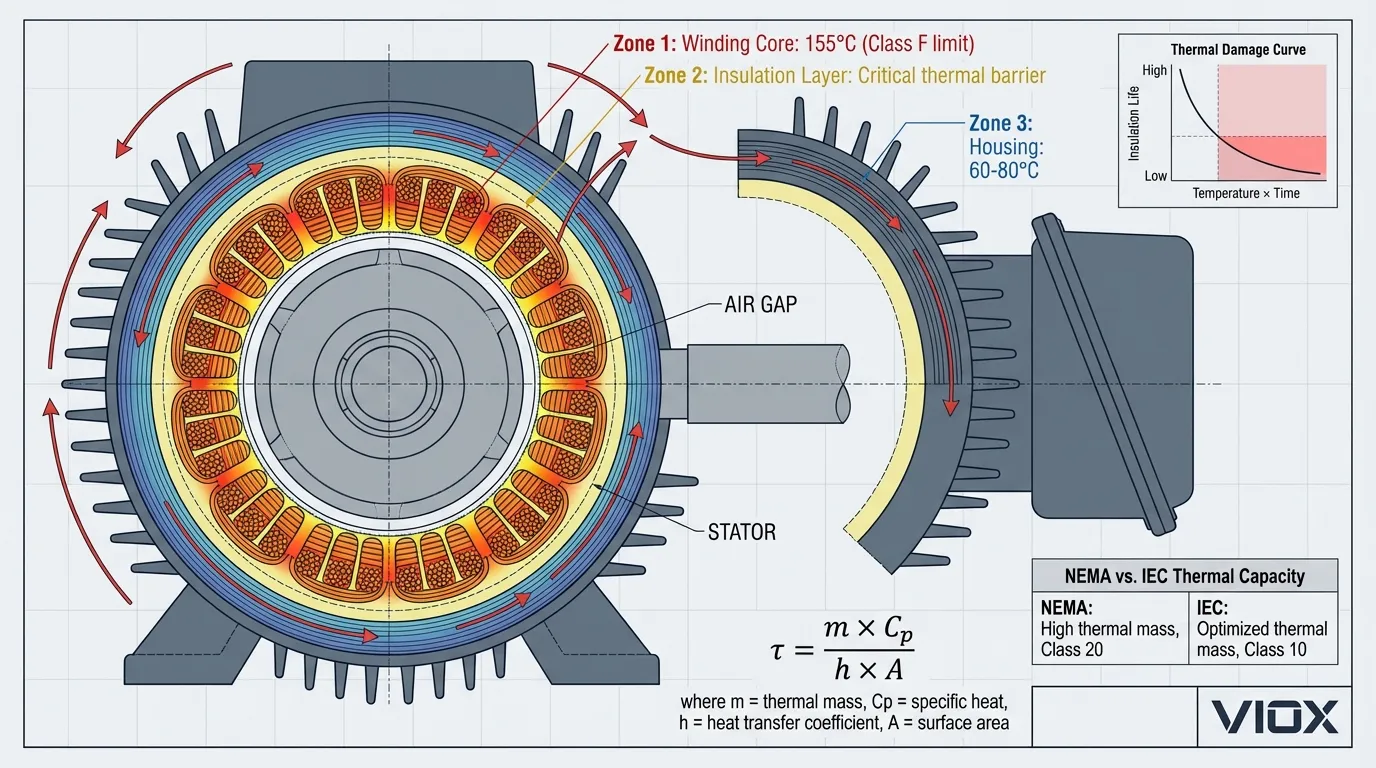

Die Physik hinter der Auswahl der Auslöseklasse

Die Motorwicklungsisolation folgt der “10-Grad-Regel” – für jede Erhöhung um 10 °C über der Nenntemperatur halbiert sich die Lebensdauer der Isolation. Während Überlastbedingungen, I2R-Erwärmung in den Wicklungen steigt exponentiell mit dem Strom. Die Auslöseklasse muss sicherstellen, dass das Schutzgerät die Stromversorgung unterbricht, bevor die angesammelte thermische Energie (∫ I²·t dt) die thermische Belastbarkeit des Motors überschreitet.

Thermische Zeitkonstantenbeziehung:

τmotor > τrelay × Sicherheitsmarge

Wo:

- τmotor = Thermische Zeitkonstante des Motors (typischerweise 30-60 Minuten für geschlossene Motoren)

- τrelay = Thermische Zeitkonstante des Relais (variiert je nach Klasse)

- Sicherheitsmarge = Typischerweise 1,2-1,5×, um Umgebungsschwankungen zu berücksichtigen

Standard-Auslöseklassen: Vollständiger Vergleich

IEC 60947-4-1 Auslöseklassen

| Auslöseklasse | Auslösezeit bei 7,2× Ir | Typische Anwendungen | Motor-Typ-Kompatibilität |

|---|---|---|---|

| Klasse 5 | ≤5 Sekunden | Extrem schneller Schutz für thermisch empfindliche Motoren | Hermetisch abgedichtete Kompressoren, kleine Tauchpumpen |

| Klasse 10 | ≤10 Sekunden | Standard-IEC-Motoren, VFD-Anwendungen | IEC Design N Motoren, künstlich gekühlte Motoren, schnell reagierende Lasten |

| Klasse 10A | ≤10 Sekunden bei 7,2× ≤2 Minuten bei 1,5× |

Verbesserter Schutz für Warmstartbedingungen | IEC-Motoren mit häufigen Start/Stopp-Zyklen |

| Klasse 20 | ≤20 Sekunden | NEMA-Allzweckmotoren | NEMA Design A/B Motoren mit 1,15 SF, Standard-Industrieanwendungen |

| Klasse 30 | ≤30 Sekunden | Hohe Trägheit, Lasten mit verlängerter Beschleunigung | Walzwerksmotoren, Brecher, große Ventilatoren, Zentrifugen |

NEMA-Auslöseklassenstandards

NEMA-Standards stimmen mit den IEC-Definitionen überein, verwenden aber 600% (6×) anstelle von 7,2× als Referenzpunkt. Der praktische Unterschied ist vernachlässigbar – beide Systeme erzeugen äquivalente Schutzkurven.

Wichtige NEMA-spezifische Überlegungen:

- Klasse 20 Dominanz: ~85% der NEMA-Motoren sind für den Schutz der Klasse 20 ausgelegt, aufgrund des standardisierten 1,15 Servicefaktors und der robusten thermischen Auslegung

- Blockierzeit: NEMA MG-1 schreibt vor, dass Motoren ≤500 PS dem Blockierstrom für ≥12 Sekunden bei normaler Betriebstemperatur standhalten müssen, was mit dem Schutz der Klasse 20 übereinstimmt

- Servicefaktor-Interaktion: Motoren mit 1,15 SF können eine kontinuierliche Überlast von 115% bewältigen, was Auslösekurven erfordert, die diese Fähigkeit nicht beeinträchtigen

Auswahlhilfe für Auslöseklassen: Schutz passend zur Anwendung

Entscheidungsmatrix: Welche Auslöseklasse benötigen Sie?

| Motorkennlinie | Empfohlene Auslöseklasse | Begründung |

|---|---|---|

| NEMA Design A/B, 1,15 SF | Klasse 20 | Standardmäßige thermische Kapazität, 12-20 Sek. Blockierzeitfestigkeit |

| IEC Design N, 1,0 SF | Klasse 10 | Anwendungsbewertet, engere thermische Margen, 10 Sek. Blockierzeitfestigkeit |

| Tauchpumpenmotoren | Klasse 10 oder Klasse 5 | Flüssigkeitsgekühlt, schneller Temperaturanstieg bei Strömungsstopp |

| VFD-angetriebene Motoren | Klasse 10 | Reduzierte Kühlung bei niedrigen Drehzahlen, kein Servicefaktor bei Betrieb mit Wechselrichter |

| Lasten mit hoher Trägheit (>5 Sek. Beschleunigung) | Klasse 30 | Verlängerte Anlaufzeit, verhindert Fehlauslösungen |

| Häufiges Starten/Stoppen (>10 Zyklen/Stunde) | Klasse 10A | Heißwiederanlaufschutz, 2-Minuten-Auslösung bei 150% |

| Hermetisch abgedichtete Motoren | Klasse 5 oder Klasse 10 | Keine externe Kühlung, schneller Temperaturanstieg |

Kritische Anwendungsszenarien

Szenario 1: Kreiselpumpe mit 15 PS NEMA-Motor

Motorspezifikationen:

- Volllaststrom (FLA): 20A

- Servicefaktor: 1,15

- Blockierstrom: 120A (6× FLA)

- Beschleunigungszeit: 3 Sekunden

Analyse:

- Blockierzeit (3s) < Auslösezeit Klasse 20 (20s) → ✅ Keine Fehlauslösung

- NEMA Design B Motor → Klasse 20 Standard

- 1,15 SF ermöglicht 23A kontinuierlich ohne Auslösung

Auswahl: Thermisches Überlastrelais Klasse 20, eingestellt auf 20A

Szenario 2: Tauchbrunnenpumpe mit 5 PS Motor

Motorspezifikationen:

- Volllaststrom: 14A

- Servicefaktor: 1,0 (kein SF für Tauchmotor)

- Blockierstrom: 84A (6× FLA)

- Kühlung: Abhängig vom Wasserdurchfluss

Analyse:

- Verlust des Wasserdurchflusses = schnelle Überhitzung (keine externe Kühlung)

- Erfordert schnellen Schutz, um Durchbrennen zu verhindern

- Hersteller spezifiziert Schutz der Klasse 10

Auswahl: Thermisches Überlastrelais Klasse 10, eingestellt auf 14A

Szenario 3: Kugelmühle mit 200 PS Motor (Hohe Trägheit)

Motorspezifikationen:

- Volllaststrom: 240A

- Beschleunigungszeit: 18 Sekunden

- Blockierstrom: 1.440A (6× FLA)

- Lasttyp: Hohe Trägheit, mechanische Zeitkonstante >10s

Analyse:

- Beschleunigungszeit (18s) > Auslösezeit Klasse 20 (20s) → ⚠️ Grenzwertig

- Beschleunigungszeit (18s) < Auslösezeit Klasse 30 (30s) → ✅ Sicherer Spielraum

- Hohe Trägheit erfordert verlängerte Anlaufzeit

Auswahl: Thermisches Überlastrelais Klasse 30, eingestellt auf 240A

NEMA vs. IEC Motorschutz: Verständnis der grundlegenden Unterschiede

Vergleich der Designphilosophie

| Aspekt | NEMA Motoren | IEC Motoren |

|---|---|---|

| Designansatz | Konservativ, überdimensioniert für Vielseitigkeit | Anwendungsspezifisch, optimiert für exakte Aufgaben |

| Service-Faktor | Typischerweise 1,15 (15 % kontinuierliche Überlastfähigkeit) | Typischerweise 1,0 (keine Überlastreserve) |

| Thermische Kapazität | Hohe thermische Masse, robuste Isolationssysteme | Optimiertes thermisches Design, minimaler Kapazitätsüberschuss |

| Standard-Auslöseklasse | Klasse 20 (20 Sekunden bei 600 % FLA) | Klasse 10 (10 Sekunden bei 7,2 × Ir) |

| Blockierstromfestigkeit | ≥12 Sekunden (NEMA MG-1 für ≤500 PS) | ~10 Sekunden (IEC 60034-12) |

| Isolationsklasse | Typischerweise Klasse F (155°C) mit Klasse B Temperaturerhöhung | Typischerweise Klasse F mit Klasse F Temperaturerhöhung |

| Anlaufstrom | 6-7× FLA (NEMA Design B) | 5-8× In (IEC Design N) |

Warum IEC-Motoren einen schnelleren Schutz benötigen

IEC-Motoren sind mit geringeren thermischen Reserven ausgelegt, da sie für spezifische Anwendungen und nicht für den allgemeinen Gebrauch konstruiert werden. Diese Philosophie der “Anwendungsbewertung” bedeutet:

- Kein Service-Faktor-Puffer: Ein IEC-Motor mit einer Nennleistung von 10 kW liefert kontinuierlich genau 10 kW – keine 15 % Überlastreserve wie NEMA 1.15 SF-Motoren

- Optimierte Kühlung: Kühlsysteme sind präzise auf die Nennlast ausgelegt, nicht überdimensioniert

- Schnellere thermische Reaktion: Geringere thermische Masse bedeutet, dass die Temperatur bei Überlast schneller ansteigt

- Globale Effizienzstandards: Die IEC IE3/IE4-Effizienzanforderungen führen zu engeren thermischen Designs

Praktische Auswirkung: Die Verwendung eines Relais der Klasse 20 an einem IEC-Motor kann 10-20 Sekunden schädlicher Überlastung ermöglichen, bevor es auslöst – was möglicherweise die thermische Grenze des Motors von 10 Sekunden überschreitet.

Kaltstart vs. Heißwiederanlauf: Die versteckte Komplexität

Einfluss des thermischen Zustands auf das Auslöseverhalten

Die Spezifikationen der Auslöseklasse basieren auf Kaltstartbedingungen– der Motor und die Schutzvorrichtung haben beide Umgebungstemperatur. In realen Anwendungen kommt es jedoch zu Heißwiederanläufen nach kurzem Betrieb, was die Schutzdynamik grundlegend verändert.

Kaltstart-Eigenschaften:

- Motorwicklungen bei Umgebungstemperatur (~40°C)

- Volle thermische Kapazität verfügbar

- Längere akzeptable Überlastdauer

- Auslösekurve folgt den veröffentlichten Spezifikationen

Heißwiederanlauf-Eigenschaften:

- Motorwicklungen nahe der Betriebstemperatur (~120-155°C)

- Reduzierte thermische Kapazität (bereits teilweise “verbraucht”)

- Kürzere sichere Überlastdauer

- Auslösekurve verschiebt sich nach links (schnellere Auslösung)

IEC Klasse 10A: Die Heißwiederanlauf-Lösung

IEC 60947-4-1 definiert Klasse 10A speziell, um die Unzulänglichkeiten des Heißwiederanlaufschutzes in Standardrelais der Klasse 10/20 zu beheben. Der Hauptunterschied:

| Bedingung | Standard Klasse 20 | IEC Klasse 10A |

|---|---|---|

| Bei 7,2× Ir (kalt) | ≤20 Sekunden | ≤10 Sekunden |

| Bei 1,5× Ir (heiß) | ~8 Minuten | ≤2 Minuten |

| Anwendung | Allgemeine Verwendung | Häufiges Starten/Stoppen, zyklischer Betrieb |

Warum das wichtig ist: Ein Motor, der unter Volllast läuft, erreicht das thermische Gleichgewicht bei ~120°C (Klasse F Isolation). Wenn er bei Überlast auslöst und sofort wieder anläuft, kann eine 150 %ige Überlastung die Isolation innerhalb von 2 Minuten beschädigen. Standardrelais der Klasse 20 benötigen möglicherweise 4-8 Minuten, um auf diesem Niveau auszulösen, was thermische Schäden ermöglicht. Klasse 10A gewährleistet den Schutz innerhalb von 2 Minuten.

Motorschutzschalter (MPCBs) vs. Thermische Überlastrelais

Technologievergleich

| Feature | Thermisches Überlastrelais (TOR) | Motorschutzschalter (MPCB) |

|---|---|---|

| Auslösemechanismus | Bimetallstreifen- oder eutektische Legierungsheizung | Magnetisch (unverzüglich) + thermisch (Überlast) |

| Verfügbarkeit der Auslöseklasse | Fest (gerätespezifisch) oder einstellbar (elektronisch) | Fest oder einstellbar (elektronische Auslöseeinheiten) |

| Kurzschlussschutz | ❌ Nein (benötigt separaten Schutzschalter/Sicherung) | ✅ Ja (integrierte magnetische Auslösung) |

| Phasenuasfallerkennung | ✅ Ja (bedingt durch 3-Phasen-Design) | ✅ Ja (elektronische Modelle) |

| Verstellbarkeit | Stromeinstellung einstellbar, Klasse meist fest | Strom + Klasse einstellbar (elektronische Modelle) |

| Reset-Methode | Manuell oder automatisch | Manuell (freiauslösender Mechanismus) |

| Typische Anwendungen | Schützbasierte Starter, IEC-Anwendungen | Stand-alone Motorschutz, NEMA/IEC Hybrid |

| Normen | IEC 60947-4-1 (TOR), NEMA ICS 2 | IEC 60947-4-1 (MPSD), IEC 60947-2 (Schutzschalter) |

Wann welche Technologie eingesetzt werden sollte

Wählen Sie thermische Überlastrelais, wenn:

- Schützbasierte Motorstarter verwendet werden (Standard IEC/NEMA Konfigurationen)

- Kurzschlussschutz durch vorgeschalteten Schutzschalter oder Sicherungen gewährleistet ist

- Kostensensitive Anwendungen

- Austausch/Nachrüstung in bestehenden Schützsystemen

Wählen Sie Motorschutzschalter, wenn:

- Integrierter Schutz (Überlast + Kurzschluss) in einem einzigen Gerät erforderlich ist

- Platzbeschränkungen vorliegen (MPSD kompakter als Schütz + TOR + Schutzschalter)

- Direktanlauf (DOL) ohne Schütz erforderlich ist

- Häufiges manuelles Schalten erforderlich ist (MPSD verfügt über integrierte Trennfunktion)

Häufige Fehler bei der Auswahl der Auslöseklasse & Lösungen

Fehler 1: Verwendung von Klasse 20 Schutz bei IEC Motoren

Symptom: Motor fällt vorzeitig aus, Wicklungsisolationsschäden, keine Auslösung erfolgte

Ursache: IEC Motor ist für Klasse 10 Schutz ausgelegt (10-Sekunden thermische Grenze), wird aber durch ein Klasse 20 Relais geschützt (20-Sekunden Auslösezeit). Die 10-Sekunden-Lücke ermöglicht thermische Schäden.

Lösung:

- Überprüfen Sie immer die Anforderungen des Motorherstellers bezüglich der Auslöseklasse (siehe Motordokumentation oder Typenschild)

- Überprüfen Sie bei Austausch von NEMA Motoren durch IEC-Äquivalente die Kompatibilität der Auslöseklasse

- Verwenden Sie elektronische Überlastrelais mit einstellbarer Auslöseklasse für Flexibilität

Fehler 2: Klasse 10 Relais verursacht Fehlauslösungen bei NEMA Motoren

Symptom: Motor löst während des normalen Anlaufs aus, insbesondere bei Lasten mit hoher Trägheit

Ursache: NEMA Design B Motor mit 18 Sekunden Beschleunigungszeit, geschützt durch ein Klasse 10 Relais (10 Sekunden Auslösung). Der Blockierstrom (6× FLA) überschreitet die Auslöseschwelle, bevor der Motor die volle Drehzahl erreicht.

Lösung:

- Berechnen Sie die tatsächliche Beschleunigungszeit: taccel = (J · ω) / (Tmotor – TLast)

- Stellen Sie sicher: taccel < 0.8 × tReiseklasse (20% Sicherheitsmarge)

- Für diesen Fall: Verwenden Sie ein Klasse 20 oder Klasse 30 Relais

Fehler 3: Ignorieren von Heißwiederanlaufbedingungen

Symptom: Motor fällt nach mehreren schnellen Start/Stopp-Zyklen aus, obwohl der Kaltstartschutz korrekt ist

Ursache: Häufiges Schalten hält den Motor auf erhöhter Temperatur. Ein Standard Klasse 20 Relais erlaubt 8 Minuten bei 150% Überlast (Heißzustand), aber der Motor kann nur 2 Minuten aushalten.

Lösung:

- Für Anwendungen mit >6 Starts/Stunde: Verwenden Sie IEC Klasse 10A Schutz

- Implementieren Sie minimale Ausschaltverzögerungen (ermöglichen Sie dem Motor, zwischen den Starts abzukühlen)

- Erwägen Sie thermische modellbasierte elektronische Relais, die den Temperaturverlauf des Motors verfolgen

Fehler 4: Überdimensionierung der Relaisstromeinstellung

Symptom: Motor läuft kontinuierlich heiß, eventueller Isolationsfehler, Relais löst nie aus

Ursache: Relais auf 25A für einen 20A Motor eingestellt (125% von FLA). Eine kontinuierliche Last von 23A (115% des Motor-FLA) erreicht nie die Auslöseschwelle des Relais.

Lösung:

- Stellen Sie den Relaisstrom auf den Motor-Typenschild-FLA ein (nicht auf den Servicefaktorstrom)

- Für einen 20A Motor mit 1.15 SF: Stellen Sie das Relais auf 20A ein, nicht auf 23A

- Die Relaisauslösekurve bei 125% (25A) ermöglicht weiterhin den Betrieb mit Servicefaktor ohne Fehlauslösungen

Elektronische vs. Thermische Auslöseklassen-Technologie

Bimetall-/Eutektische Legierungs-Thermische Relais

Wie sie funktionieren:

- Strom fließt durch Heizelement

- Bimetallstreifen biegt sich aufgrund unterschiedlicher Wärmeausdehnung

- Mechanische Verbindung löst Relaiskontakte aus, wenn der Durchbiegungsschwellenwert erreicht ist

Auslöseklassen-Eigenschaften:

- Feste Auslöseklasse (gerätespezifisch, kann nicht geändert werden)

- Umgebungstemperaturkompensation (Bimetallstreifen kompensiert inhärent)

- Thermisches Gedächtnis (behält Wärme nach der Auslösung, beeinflusst die Rückstellzeit)

- Auslösekurvengenauigkeit: ±10-20 % (mechanische Toleranzen)

Vorteile:

- Keine externe Stromversorgung erforderlich

- Unempfindlich gegen elektrisches Rauschen/EMI

- Einfache, bewährte Technologie

- Geringere Kosten

Benachteiligungen:

- Feste Auslöseklasse (mehrere Relaisvarianten müssen bevorratet werden)

- Langsamere Reaktion auf schnelle Überlasten

- Mechanischer Verschleiß im Laufe der Zeit

- Begrenzte Diagnosemöglichkeiten

Elektronische Überlastrelais

Wie sie funktionieren:

- Stromwandler (CTs) messen den Motorstrom

- Mikroprozessor berechnet thermisches Modell: θ(t) = θ0 + ∫ [(I2 – Ibewertet2) / τ] dt

- Auslösung, wenn die berechnete Temperatur den Schwellenwert überschreitet

Auslöseklassen-Eigenschaften:

- Wählbare Auslöseklasse (Klasse 5, 10, 10A, 15, 20, 30 über DIP-Schalter oder Software)

- Digitales thermisches Modell (verfolgt die Motortemperatur kontinuierlich)

- Hot-Restart-Kompensation (speichert den thermischen Zustand nach Stromausfall)

- Auslösekurvengenauigkeit: ±5 % (digitale Präzision)

Vorteile:

- Ein einziges Gerät deckt mehrere Auslöseklassen ab (reduziert die Lagerhaltung)

- Erweiterte Diagnose (Stromunsymmetrie, Phasenausfall, Erdschluss)

- Kommunikationsfähigkeit (Modbus, Profibus, EtherNet/IP)

- Programmierbare Funktionen (Alarmschwellenwerte, Auslöseverzögerung)

Benachteiligungen:

- Benötigt Steuerspannungsversorgung

- Komplexer (höhere Anschaffungskosten)

- Anfällig für elektrisches Rauschen (erfordert ordnungsgemäße Erdung)

- Firmware-Updates können erforderlich sein

Auslöseklasse und Motor-Koordination: Typ 1 vs. Typ 2

IEC 60947-4-1 Koordinationsarten

Motorschutzsysteme müssen mit Kurzschlussschutzeinrichtungen (Sicherungen oder Leistungsschalter) koordiniert werden, um eine sichere Fehlerunterbrechung zu gewährleisten. Die Auslöseklasse beeinflusst diese Koordination:

Typ 1 Koordination:

- Unter Kurzschlussbedingungen können Schütz oder Starter beschädigt werden

- Keine Gefahr für Personen oder Installation

- Reparatur oder Austausch kann vor dem Neustart erforderlich sein

- Auswirkung der Auslöseklasse: Minimal – Fokus liegt auf Kurzschlussschutz, nicht auf Überlast

Typ 2 Koordination:

- Unter Kurzschlussbedingungen keine Beschädigung des Schützes oder Starters (außer mögliches Kontaktschweißen)

- Keine Gefahr für Personen oder Installation

- Gerät nach Fehlerbehebung betriebsbereit

- Auswirkung der Auslöseklasse: Signifikant – Überlastrelais muss auslösen, bevor Schützkontakte verschweißen

Koordinationsbeispiel:

| Motor Nennstrom (FLA) | Auslöseklasse | Vorgeschaltete Sicherung | Koordinationsart | Maximaler Fehlerstrom |

|---|---|---|---|---|

| 32A | Klasse 10 | 63A gG Sicherung | Typ 2 | 50 kA |

| 32A | Klasse 20 | 63A gG Sicherung | Typ 2 | 50 kA |

| 32A | Klasse 30 | 80A gG Sicherung | Typ 1 | 50 kA |

Wichtige Erkenntnis: Langsamere Auslöseklassen (Klasse 30) erfordern möglicherweise größere Sicherungen, um die Koordination zu erreichen, was die Typ-2-Leistung beeinträchtigen kann. Hersteller stellen Koordinationstabellen bereit, die die maximalen Sicherungsgrößen für jede Auslöseklasse angeben.

Berücksichtigen Sie die Auswirkungen der verzögerten Auslösung auf die Störlichtbogenenergie

Für ein umfassendes Verständnis von Motorschutzsystemen und zugehörigen elektrischen Komponenten erkunden Sie diese technischen VIOX-Leitfäden:

- Was sind thermische Überlastrelais: Vollständiger Leitfaden zu Motorschutzgeräten – Tiefer Einblick in die Technologie, Typen und Auswahlkriterien von thermischen Überlastrelais

- NEMA Klasse 20 vs. IEC Klasse 10 Überlastrelais-Leitfaden – Detaillierter Vergleich der NEMA- und IEC-Motorschutzstandards

- Schütz vs. Motorstarter: Die wichtigsten Unterschiede verstehen – Erfahren Sie, wie Schütze und Überlastrelais im Motorsteuerkreis zusammenarbeiten

- Auswahl von Schützen und Leistungsschaltern je nach Motorleistung – Praktischer Leitfaden zur Dimensionierung für komplette Motorschutzsysteme

- Elektrische Normen für Schütze: Verständnis der Nutzungskategorien AC1, AC2, AC3, AC4 – Umfassender Leitfaden zu den Nutzungskategorien nach IEC 60947-4-1

FAQ: Auswahl und Anwendung der Auslöseklasse

F1: Kann ich ein Überlastrelais der Klasse 10 an einem NEMA-Motor verwenden, der für Klasse 20 ausgelegt ist?

Ein: Technisch ja, aber für die meisten Anwendungen nicht empfehlenswert. Während ein Relais der Klasse 10 einen schnelleren Schutz bietet (potenziell vorteilhaft), kann es während des normalen Anlaufs zu Fehlauslösungen kommen, insbesondere bei Massenträgheitslasten oder Motoren mit Beschleunigungszeiten > 8 Sekunden. Der NEMA-Motor ist so ausgelegt, dass er die thermische Belastung, die mit dem Schutz der Klasse 20 verbunden ist (20 Sekunden Widerstandsfähigkeit bei 600 % FLA), sicher bewältigen kann. Die Verwendung der Klasse 10 bietet also keinen zusätzlichen Sicherheitsspielraum – sie erhöht lediglich das Risiko unerwünschter Auslösungen. Ausnahme: Wenn der Motorhersteller ausdrücklich Klasse 10 empfiehlt (z. B. für VFD-Betrieb oder spezielle Betriebszyklen), befolgen Sie dessen Anweisungen.

F2: Wie bestimme ich die richtige Auslöseklasse, wenn das Typenschild des Motors diese nicht angibt?

Ein: Befolgen Sie diesen Entscheidungsbaum:

- Motorherkunft prüfen: NEMA-Motoren (Nordamerika) → Klasse 20; IEC-Motoren (Europa/Asien) → Klasse 10

- Betriebsfaktor prüfen: 1,15 SF → Klasse 20; 1,0 SF → Klasse 10

- Anwendungstyp prüfen:

- Tauchmotorpumpen → Klasse 10 oder Klasse 5

- Frequenzumrichtergespeiste Motoren → Klasse 10

- Lasten mit hoher Trägheit (Beschleunigung >15s) → Klasse 30

- Allgemeine Industrieanwendungen → Klasse 20

- Hersteller konsultieren: Im Zweifelsfall wenden Sie sich mit der Motorkennnummer an den Motorhersteller – dieser kann die empfohlene Auslöseklasse basierend auf den Designspezifikationen angeben.

F3: Was passiert, wenn ich die falsche Auslöseklasse verwende?

Ein: Zwei Ausfallmodi:

- Unter-Schutz (Klasse zu langsam): Der Motor erleidet thermische Schäden, bevor das Relais auslöst. Beispiel: Ein Relais der Klasse 20 an einem Motor der Klasse 10 lässt 10-20 Sekunden schädlicher Überlastung zu. Ergebnis: Verkürzte Lebensdauer des Motors, Isolationsschäden, eventueller Ausfall.

- Über-Schutz (Klasse zu schnell): Das Relais löst während des normalen Betriebs aus und verursacht unnötige Abschaltungen. Beispiel: Relais der Klasse 10 an einer Last mit hoher Trägheit und 18 Sekunden Beschleunigung. Ergebnis: Der Motor erreicht nie die volle Drehzahl, Produktionsausfall, frustrierte Bediener, die den Schutz umgehen (gefährlich).

F4: Bieten elektronische Überlastrelais einen besseren Schutz als thermische Relais?

Ein: Nicht unbedingt “besser”, aber flexibler und präziser. Elektronische Relais bieten:

- Einstellbare Auslöseklasse (ein Gerät = mehrere Anwendungen)

- Höhere Genauigkeit (±5% vs. ±15% für thermische Relais)

- Erweiterte Diagnose (Stromunsymmetrie, Erdschluss, thermischer Zustand)

- Kommunikation (Fernüberwachung, vorausschauende Wartung)

Thermische Relais haben jedoch Vorteile:

- Keine externe Stromversorgung erforderlich (Eigenversorgung durch Motorstrom)

- Unempfindlich gegen elektrisches Rauschen (wichtig in rauen EMV-Umgebungen)

- Geringere Kosten (für einfache, feste Anwendungen)

Empfehlung: Verwenden Sie elektronische Relais für kritische Anwendungen, variable Lasten oder wenn Diagnose/Kommunikation erforderlich sind. Verwenden Sie thermische Relais für kostensensitive Anwendungen mit fester Last, bei denen Einfachheit geschätzt wird.

F5: Wie beeinflusst die Umgebungstemperatur die Leistung der Auslöseklasse?

Ein: Die Umgebungstemperatur beeinflusst die Auslösezeit direkt, da sowohl der Motor als auch das Schutzgerät betroffen sind:

Motorseite:

- Höhere Umgebungstemperatur → Weniger verfügbare thermische Kapazität → Schnellerer Temperaturanstieg

- Standardbewertung: 40°C Umgebungstemperatur (IEC/NEMA)

- Reduzierung erforderlich über 40°C (typischerweise 1% pro °C über 40°C)

Relaisseite:

- Bimetallrelais: Kompensieren inhärent (Bimetallstreifen reagiert auf Umgebungstemperatur + Erwärmung durch Last)

- Elektronische Relais: Benötigen eine Einstellung zur Umgebungstemperaturkompensation (viele haben eingebaute Temperatursensoren)

Beispiel: Ein Motor in einer 50°C Umgebung (10°C über Standard) hat ~10% weniger thermische Kapazität. Das Relais muss 10% niedriger eingestellt werden (18A anstelle von 20A für einen 20A Motor) ODER der Motor muss auf 18A Dauerbetrieb reduziert werden. Die Auslöseklasse bleibt gleich, aber der Stromschwellenwert ändert sich.

Fazit

Die Auslöseklasse ist weit mehr als eine einfache Timing-Spezifikation – sie stellt die kritische Verbindung zwischen den thermischen Eigenschaften des Motors und der Reaktion des Schutzgeräts dar. Das Verständnis der Nuancen des Schutzes der Klassen 5, 10, 10A, 20 und 30 ermöglicht es Ingenieuren, Motorsteuerungssysteme zu entwerfen, die sowohl katastrophale Ausfälle als auch kostspielige Fehlauslösungen verhindern.

Wichtige Designprinzipien, die Sie beachten sollten:

- Passen Sie den Schutz an das Motordesign an: NEMA-Motoren (Klasse 20) und IEC-Motoren (Klasse 10) haben grundlegend unterschiedliche thermische Kapazitäten – ein nicht übereinstimmender Schutz beeinträchtigt die Sicherheit oder Zuverlässigkeit

- Berücksichtigen Sie reale Betriebszyklen: Kaltstartspezifikationen erzählen nicht die ganze Geschichte – Heißstartbedingungen (häufige Zyklen) erfordern möglicherweise einen schnelleren Schutz (Klasse 10A)

- Überprüfen Sie die Kompatibilität der Beschleunigungszeit: Berechnen Sie die tatsächliche Motorbeschleunigungszeit und stellen Sie sicher, dass sie weniger als 80% der Auslöseklassenzeit beträgt, um Fehlauslösungen zu vermeiden

- Nutzen Sie moderne Technologie: Elektronische Überlastrelais mit einstellbaren Auslöseklassen bieten Flexibilität, Diagnose und Präzision, die feste thermische Relais nicht erreichen können

- Koordination mit vorgeschaltetem Schutz: Die Auswahl der Auslöseklasse beeinflusst die Typ-1/Typ-2-Koordination mit Sicherungen und Leistungsschaltern – konsultieren Sie die Koordinationstabellen des Herstellers

Da die Standards für die Motoreffizienz weltweit strenger werden (IEC IE4, IE5 am Horizont), schrumpfen die thermischen Margen weiter, wodurch die richtige Auswahl der Auslöseklasse wichtiger denn je wird. Der Trend zu IEC-konformen, anwendungsspezifischen Motoren – auch in nordamerikanischen Märkten – bedeutet, dass Ingenieure sowohl die NEMA- als auch die IEC-Schutzphilosophien verstehen müssen, um Systeme zu spezifizieren, die langfristige Zuverlässigkeit bieten.

Über VIOX Electric: VIOX Electric ist ein führender B2B-Hersteller von elektrischen Geräten, der sich auf Motorschutzschalter (MPCBs), thermische Überlastrelais, Schütze und umfassende Motorsteuerungslösungen für industrielle und kommerzielle Anwendungen spezialisiert hat. Unser Engineering-Team bietet technischen Support für die Auslegung von Motorschutzsystemen, die Auswahl der Auslöseklasse und Koordinationsstudien. Kontakt für anwendungsspezifische Beratung und Unterstützung bei der Produktauswahl.