Direkte Antwort

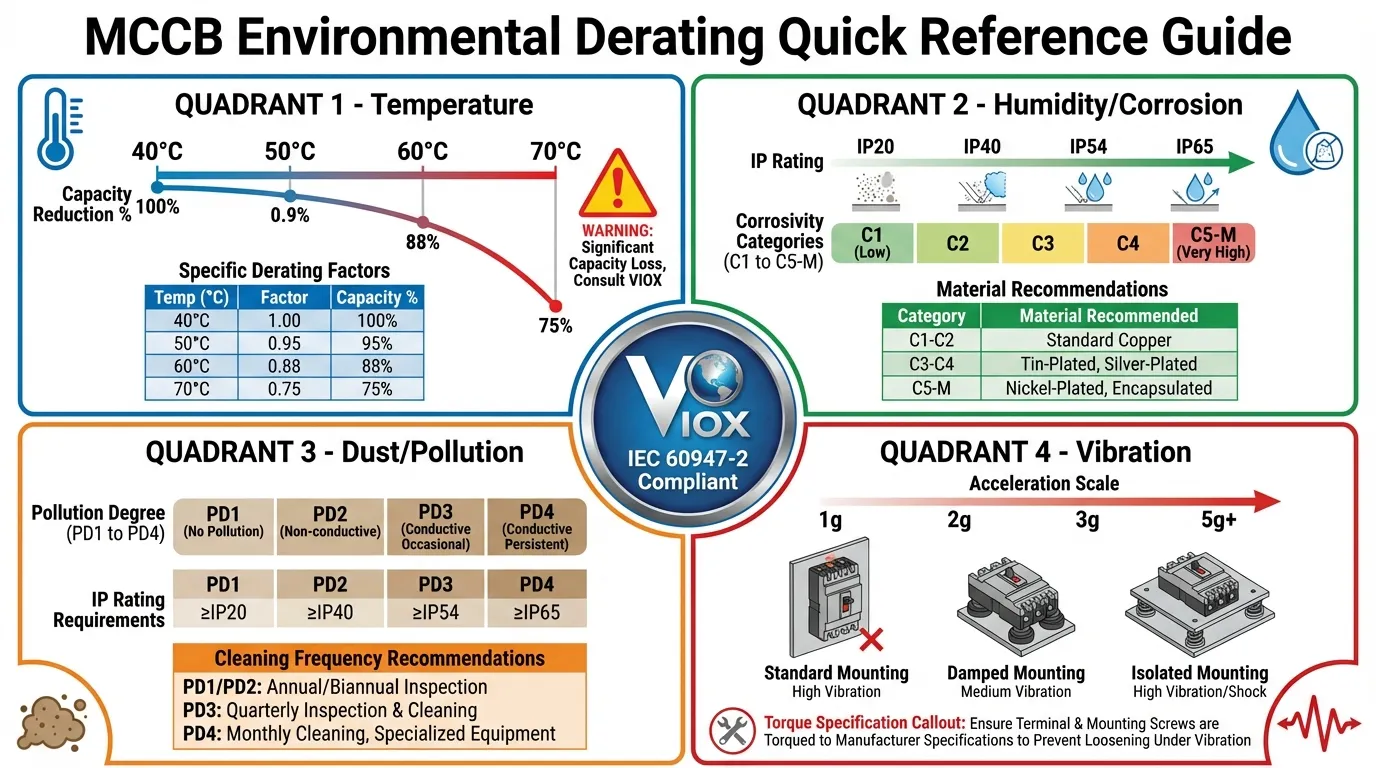

Die vier kritischen Fehler bei der Spezifikation von MCCBs, die zu Systemausfällen führen, sind: (1) Ignorieren der Temperaturreduzierung in Umgebungen mit hoher Wärmeentwicklung (45-70°C), was zu Fehlauslösungen oder fehlendem Schutz führt, (2) Unzureichende IP-Schutzart und Korrosionsschutz in Küsten-/Feuchtgebieten, was zu Isolationsschäden und Terminaloxidation führt, (3) Unzureichender Staubschutz in Industrieanlagen, was zu Blockierungen des Auslösemechanismus und Lichtbogenfehlern führt, und (4) Schlechte Vibrationsfestigkeit in Bergbau-/Kompressoranwendungen, was zu losen Verbindungen und resonanzinduzierten Fehlauslösungen führt. Jeder Fehler beruht auf der Auswahl von MCCBs, die ausschließlich auf dem Nennstrom basieren, ohne die durch die Normen IEC 60947-2 vorgeschriebenen Umweltbelastungsfaktoren zu berücksichtigen.

Wichtigste Erkenntnisse

- Temperaturreduzierung ist obligatorisch: MCCBs verlieren 15-20% Kapazität bei 60°C; wenden Sie eine Reduzierung von 10-15% pro 10°C über der Referenztemperatur von 40°C an

- IP65 Minimum für raue Umgebungen: Küsten- und staubige Standorte erfordern abgedichtete Gehäuse mit korrosionsbeständigen Anschlüssen

- Vibrationen verursachen 30% der Feldausfälle: Verwenden Sie Sicherungsscheiben, Antivibrationshalterungen und überprüfen Sie die Kompatibilität der Resonanzfrequenz

- Umweltfaktoren machen Garantien ungültig: Der Betrieb von MCCBs außerhalb der Nennbedingungen (Temperatur, Feuchtigkeit, Verschmutzungsgrad) schließt die Haftung des Herstellers aus

Einführung: Die versteckten Kosten der MCCB-Fehlspezifikation

In industriellen Energieverteilungssystemen, Kompaktleistungsschalter (MCCBs) dienen als primäre Schutzvorrichtungen gegen Überlast- und Kurzschlussfehler. Ob installiert in Stahlwerksschaltanlagen, die Strahlungswärme ausgesetzt sind, Hafenanlagen, die mit salzhaltiger Luft zu kämpfen haben, Zementwerken, die von Staub erstickt werden, oder Bergbaubetrieben, die ständigen Vibrationen ausgesetzt sind, die Zuverlässigkeit von MCCBs bestimmt direkt die Produktionsverfügbarkeit und die elektrische Sicherheit.

Doch Industriedaten zeigen ein beunruhigendes Muster: über 60% der MCCB-Ausfälle in rauen Umgebungen sind nicht auf Produktfehler zurückzuführen, sondern auf Spezifikationsfehler während der Auswahlphase. Ingenieure wählen routinemäßig MCCBs ausschließlich auf der Grundlage von Nennstrom und Schaltvermögen aus und übersehen dabei kritische Umweltreduzierungsfaktoren, die in den Normen IEC 60947-2 explizit definiert sind.

Dieser Leitfaden untersucht vier praxiserprobte Szenarien, in denen MCCB-Spezifikationsfehler zu katastrophalen Ausfällen führen, und bietet umsetzbare Lösungen, die durch internationale Normen und reale Fehlerbehebungsdaten untermauert werden.

Fehler Nr. 1: Ignorieren der Temperaturreduzierung in Umgebungen mit hoher Wärmeentwicklung

Das Problem: Thermische Drift in Auslösekennlinien

Metallurgische Öfen, Glasproduktionslinien und Heizräume arbeiten routinemäßig bei Umgebungstemperaturen von 45-60°C. In der Nähe von Wärmequellen können die Innentemperaturen der Schaltschränke auf 70°C oder höher ansteigen. Unter diesen Bedingungen, erfahren thermisch-magnetische MCCBs eine signifikante Drift in ihren Auslösecharakteristiken—entweder Fehlauslösungen unter normaler Last oder gefährliches Nichtauslösen bei tatsächlichen Überlastbedingungen.

Fallstudie aus der Praxis: Ein 400A MCCB, der einen Elektrolichtbogenofen eines Stahlwerks schützte, begann nach nur drei Monaten Betrieb bei einer Last von 380A auszulösen. Der Schutzschalter wurde im Labor des Herstellers innerhalb der Spezifikation getestet. Die Ursachenanalyse ergab, dass die Innentemperatur des Schaltschranks durchschnittlich 62°C betrug, wodurch die tatsächliche Kapazität des MCCB effektiv auf 320-340A reduziert wurde—eine Reduzierung von 15-20% gegenüber seiner Nennleistung.

Warum das passiert: Physik der thermischen Auslöseelemente

MCCBs werden gemäß den Normen IEC 60947-2 bei einer Referenzumgebungstemperatur von 40°C kalibriert. Das thermische Auslöseelement—typischerweise ein Bimetallstreifen—reagiert sowohl auf die Erwärmung durch den Laststrom als auch auf die Umgebungstemperatur. Bei erhöhten Temperaturen befindet sich das Bimetallelement näher an seinem Auslösepunkt, so dass weniger zusätzliche Erwärmung durch den Laststrom erforderlich ist, um es zu aktivieren.

Formel zur Temperaturreduzierung:

Angepasste Kapazität = Nennleistung × Reduzierungsfaktor

| Temperatur in der Umgebung | Derating-Faktor | Effektive Kapazität (400A MCCB) |

|---|---|---|

| 40°C (Referenz) | 1.00 | 400A |

| 50°C | 0.91 | 364A |

| 60°C | 0.82 | 328A |

| 70°C | 0.73 | 292A |

Tabelle 1: Typische MCCB-Temperaturreduzierungsfaktoren gemäß IEC 60947-2

Praxiserprobte Lösungen

1. Spezifizieren Sie Hochtemperatur-MCCBs

Wählen Sie MCCBs, die explizit für erhöhte Umgebungstemperaturen (≥60°C) ausgelegt sind. Vergewissern Sie sich, dass das Datenblatt des Herstellers Folgendes bestätigt:

- Der Betriebstemperaturbereich erstreckt sich bis zu Ihrer maximal erwarteten Umgebungstemperatur

- Die Drift der Auslösekennlinie bleibt über den gesamten Temperaturbereich innerhalb von ±8%

- Thermische Kompensationsfunktionen sind enthalten (in Premium-Modellen erhältlich)

2. Wenden Sie korrekte Reduzierungsberechnungen an

Wenn nur standardmäßig ausgelegte MCCBs verfügbar sind:

Erforderliche MCCB-Nennleistung = Laststrom ÷ Reduzierungsfaktor

3. Implementieren Sie aktive Kühlstrategien

- Verlegen Sie Schaltschränke von direkten Wärmequellen weg (mindestens 2 Meter Abstand)

- Installieren Sie thermostatisch gesteuerte Lüfter (mindestens IP54 Schutzart)

- Verwenden Sie perforierte Montageplatten, um die Konvektion zu verbessern

- Halten Sie einen Mindestabstand von 100 mm zwischen benachbarten MCCBs ein

- Erwägen Sie klimatisierte Elektrikräume für kritische Anwendungen

4. Richten Sie Temperaturüberwachungsprotokolle ein

- Wöchentliche Infrarot-Thermografie-Scans von MCCB-Gehäusen und -Anschlüssen

- Legen Sie einen Alarmschwellenwert von 70°C fest (typische maximale Betriebstemperatur)

- Protokollieren Sie Temperaturtrends, um den thermischen Abbau vorherzusagen

- Planen Sie Lastabwurf oder Wartung, wenn Grenzwerte erreicht werden

⚠️ Kritische Warnung: Erhöhen Sie niemals die thermische Auslöseeinstellung, um Fehlauslösungen in Umgebungen mit hohen Temperaturen zu kompensieren. Diese Praxis beseitigt den Überlastschutz und birgt erhebliche Brandgefahren. Die richtige Lösung ist Reduzierung oder Kühlung—nicht die Aufhebung des Schutzes.

Fehler Nr. 2: Unzureichende IP-Schutzart und Korrosionsschutz in Küsten-/Feuchtgebieten

Das Problem: Beschleunigter Isolationsabbau

Hafenanlagen, Offshore-Plattformen, industrielle Küstenzonen und Kläranlagen sind einer doppelten Bedrohung ausgesetzt: anhaltende Feuchtigkeit (>85% relative Luftfeuchtigkeit) in Kombination mit salzhaltiger Luft. Diese Umgebung wirkt wie ein Zeitlupenzerstörer von elektrischen Geräten, der den Isolationswiderstand abbaut und metallische Komponenten korrodiert.

Fallstudie aus der Praxis: Das Stromversorgungssystem eines Containerhafens für Landkrane erlitt nach nur 12 Monaten Betrieb einen katastrophalen Phasen-zu-Phasen-Fehler. Die Analyse nach dem Ausfall ergab:

- Leitfähiger Wasserfilm auf internen Isolationsbarrieren mit sichtbaren Kriechstromspuren

- Terminaloxidation, die den Kontaktwiderstand von 0,01 Ω auf 0,1 Ω erhöht (10-fache Steigerung)

- Salzkristallablagerungen, die Luftspalte zwischen den Phasen überbrücken

- Geschätzter wirtschaftlicher Verlust: 400.000 $+ an Kranstillstandszeiten und Notfallreparaturen

Der Mechanismus: Hygroskopisches Salz und Kondensation

Salzpartikel, die sich auf MCCB-Oberflächen ablagern, sind hygroskopisch – sie absorbieren atmosphärische Feuchtigkeit, selbst wenn die relative Luftfeuchtigkeit unter dem Taupunkt liegt. Dies erzeugt einen persistenten Elektrolytfilm, der:

- Den Oberflächenisolationswiderstand reduziert (ermöglicht Kriechströme und Überschläge)

- Die elektrochemische Korrosion von Kupfer-/Messingklemmen beschleunigt

- Leitfähige Salzbrücken zwischen den Phasen bildet

- Organische Isoliermaterialien durch chemischen Angriff abbaut

Korrosivitätsklassifizierung gemäß ISO 12944:

| Kategorie | Umwelt | Typische Standorte | MCCB-Anforderungen |

|---|---|---|---|

| C3 | Mäßig | Städtisch/leichtindustriell | IP54, Standardklemmen |

| C4 | Hoch | Industriell/küstennah, geringer Salzgehalt | IP55, beschichtete Klemmen |

| C5-M | Sehr hoch | Küstennahe, hohe Salinität | IP65, Edelstahlbeschläge |

| CX | Extrem | Offshore/Spritzwasserbereiche | IP66+, Materialien in Marinequalität |

Tabelle 2: Umweltkorrosivitätskategorien und minimale MCCB-Schutzstufen

Praxiserprobte Lösungen

1. Spezifizieren Sie angemessene IP-Schutzarten

- Minimum IP54 für allgemeine Küstenbereiche (>5 km vom Ufer entfernt)

- IP65 erforderlich für direkte Spritzwasserbelastung (5 km vom Ufer entfernt, Offshore)

- Stellen Sie sicher, dass die IP-Schutzart für die komplette Baugruppe gilt (Gehäuse + MCCB + Klemmen)

- Stellen Sie sicher, dass die Dichtungsmaterialien UV- und ozonbeständig sind

2. Verbessern Sie die Klemmenmaterialien

Standard-Kupferklemmen versagen in Meeresumgebungen schnell. Spezifizieren Sie:

- Verzinnte Kupferklemmen: Minimaler Schutz für C3/C4-Umgebungen

- Silberbeschichtetes Kupfer: Bevorzugt für C5-Anwendungen (geringerer Kontaktwiderstand)

- Vernickeltes Messing: Maximale Korrosionsbeständigkeit für CX-Umgebungen

- Tragen Sie nach der Installation eine Schutzbeschichtung oder ein Korrosionsschutzspray auf (z. B. MIL-SPEC CPC)

3. Implementieren Sie eine aktive Feuchtigkeitskontrolle

- Installieren Sie Halbleiter-Entfeuchtungsmodule (ausgelegt für 24/7-Betrieb)

- Verwenden Sie Trockenmittelbeutel (Silicagel, monatlicher Austausch in Jahreszeiten mit hoher Luftfeuchtigkeit)

- Ziel für die interne Gehäuseluftfeuchtigkeit: <60 % relative Luftfeuchtigkeit

- Fügen Sie Ablauflöcher am Gehäuseboden hinzu (mit IP-geschützten Entlüftungsstopfen)

- Erwägen Sie thermostatisch gesteuerte Raumheizungen, um Kondensation zu verhindern

4. Erstellen Sie einen vorbeugenden Wartungsplan

- Zweimonatliche Inspektionen: Überprüfen Sie auf Kondensation, Korrosion, Dichtungsintegrität

- Vierteljährliche Reinigung: Entfernen Sie Salzablagerungen mit Isopropylalkohol (niemals Wasser)

- Jährliche Klemmenwartung: Trennen, mit feinem Schleifmittel reinigen, erneut anziehen, Schutzbeschichtung auftragen

- Ersetzen Sie Komponenten die Oxidationsverfärbungen aufweisen (schwarze/grüne Patina auf Kupfer)

⚠️ Kritische Warnung: Standard-Kupferklemmen in Meeresumgebungen können den Kontaktwiderstand innerhalb von 18 Monaten um das 1000-fache erhöhen, wodurch selbst bei normaler Last Brandgefahr entsteht. Wenn MCCB-Sichtfenster interne Kondensation zeigen, ist eine sofortige Wartung erforderlich – die interne Isolierung ist beeinträchtigt.

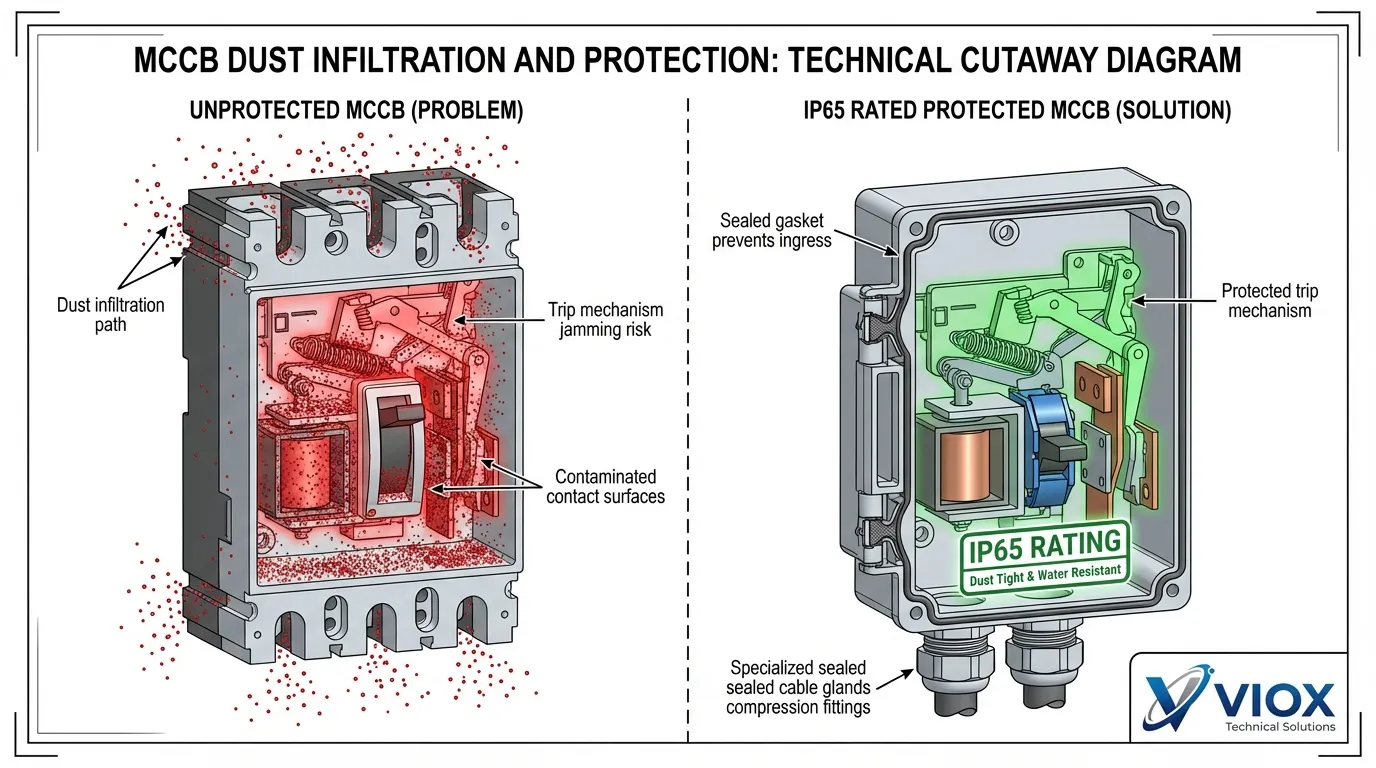

Fehler Nr. 3: Unzureichender Staubschutz in Industrieanlagen

Das Problem: Partikelinduzierter Ausfall des Auslösemechanismus

Zementwerke, Bergbaubetriebe, Holzbearbeitungsbetriebe und Metallverarbeitungsbetriebe erzeugen massive Mengen an luftgetragenen Partikeln. Leitfähiger Metallstaub und abrasive Mineralpartikel dringen in MCCB-Gehäuse ein, was zu zwei katastrophalen Ausfallarten führt:

- Blockierung des Auslösemechanismus: Staubansammlung an beweglichen Teilen verhindert den ordnungsgemäßen Betrieb

- Isolationsdurchschlag: Leitfähige Partikel erzeugen Kurzschlusspfade

Fallstudie aus der Praxis: Der 630A MCCB einer Zementmühle musste alle 60 Tage gereinigt werden, um Auslöseverzögerungen zu vermeiden. Während eines Wartungszyklus wurde die Reinigung um zwei Wochen verschoben. Ein nachfolgendes Kurzschlussereignis löste den MCCB nicht aus, da Metallstaub den Auslösehebel blockierte – der resultierende Lichtbogen zerstörte einen $80.000 Motor und verursachte 24 Stunden Produktionsausfall.

Warum Staub tödlich ist: Verschmutzungsgrad-Klassifizierung

IEC 60947-2 definiert vier Verschmutzungsgrade basierend auf partikulärer Kontamination:

| Grad der Verschmutzung | Umwelt | Staubeigenschaften | MCCB-Anforderungen |

|---|---|---|---|

| PD1 | Reinräume | Keine Verschmutzung | Standard IP20 |

| PD2 | Normale Innenräume | Nichtleitender Staub | IP30 Minimum |

| PD3 | Industrie | Leitfähiger Staub möglich | IP54 erforderlich |

| PD4 | Schwerwiegend | Anhaltender leitfähiger Staub | IP65 + aktive Filterung |

Tabelle 3: IEC 60947-2 Verschmutzungsgrad-Klassifizierungen und Schutzanforderungen

Leitfähiger Metallstaub (Aluminium-, Stahl-, Kupferfeilspäne) ist besonders gefährlich, weil er:

- Kurzschlusspfade zwischen Phasen und gegen Erde erzeugt

- Sich auf Oberflächen elektromagnetischer Spulen ansammelt und Überhitzung verursacht

- Sich in Kontaktflächen einbettet, den Widerstand erhöht und Lichtbögen verursacht

- Feuchtigkeit absorbiert und korrosive Elektrolytlösungen erzeugt

Praxiserprobte Lösungen

1. Abgedichtete MCCBs spezifizieren

- Minimum IP54 für allgemeine industrielle Umgebungen (Verschmutzungsgrad 3)

- IP65 erforderlich für Metallverarbeitung, Bergbau, Zement (Verschmutzungsgrad 4)

- Überprüfen Sie, ob die Abdichtung gilt für:

- Hauptgehäusekörper (Integrität des Formgehäuses)

- Anschlussraum (separate Dichtung)

- Betätigungsmechanismuswelle (gedichtete Buchse)

- Hilfskontaktraum (falls vorhanden)

2. Staubdichte Gehäuse entwerfen

- Vollständig geschlossene Schaltschrankkonstruktion verwenden (keine offenen Lüftungsschlitze)

- Doppellagige Filterung an erforderlichen Lüftungsöffnungen installieren:

- Äußeres grobes Gitter (5 mm Öffnungen) für große Partikel

- Inneres feines Gitter (0,5 mm Öffnungen) für Staubpartikel

- Gehäuse mit leichter Vorwärtsneigung (5-10°) montieren, um zu verhindern, dass sich Staub oben absetzt

- Alle Kabeleinführungen mit IP-Schutzart-konformen Verschraubungen abdichten

3. Aktives Staubmanagement implementieren

- Unterdruck-Staubabsaugung an Gehäusestandorten installieren

- Druckluftreinigung alle 15-30 Tage planen (standortspezifisch basierend auf der Staubbelastung)

- Reinigungsverfahren (KRITISCH – diese Reihenfolge einhalten):

- Spannungsfrei schalten und Spannungsfreiheit überprüfen (LOTO-Verfahren)

- Gehäuse außer Betrieb nehmen (Warnschilder anbringen)

- Druckluft von innen nach außen blasen (niemals die Richtung umkehren)

- Niedrigen Druck verwenden (30-40 PSI), um Beschädigungen der Komponenten zu vermeiden

- Niemals Tücher/Bürsten an Präzisionsteilen des Auslösemechanismus verwenden

- PTFE-Trockenschmiermittel auf Drehpunkte des Auslösemechanismus auftragen (falls vom Hersteller zugelassen)

4. Kritische Komponenten schützen

Für anspruchsvolle Anwendungen Folgendes in Betracht ziehen:

- Elektronische Auslöser anstelle von thermisch-magnetisch (vollständig abgedichtet, keine beweglichen Teile)

- PTFE-Schutzlackierung auf Auslösemechanismusbaugruppen (werkseitig aufgetragen)

- Überdruckgehäuse mit gefilterter Luftzufuhr (für kritische Anwendungen)

⚠️ Kritische Warnung: Auslösemechanismen niemals mit Tüchern abwischen oder ölbasiertes Schmiermittel auftragen – dies zieht mehr Staub an und kann zu mechanischer Blockierung führen. Wenn der Auslösemechanismus bei manueller Prüfung Zögern oder Steifigkeit zeigt, muss der MCCB ausgetauscht werden. Der Versuch einer Feldreparatur von Auslösemechanismen führt zum Verlust der UL/IEC-Zertifizierung und begründet Haftung.

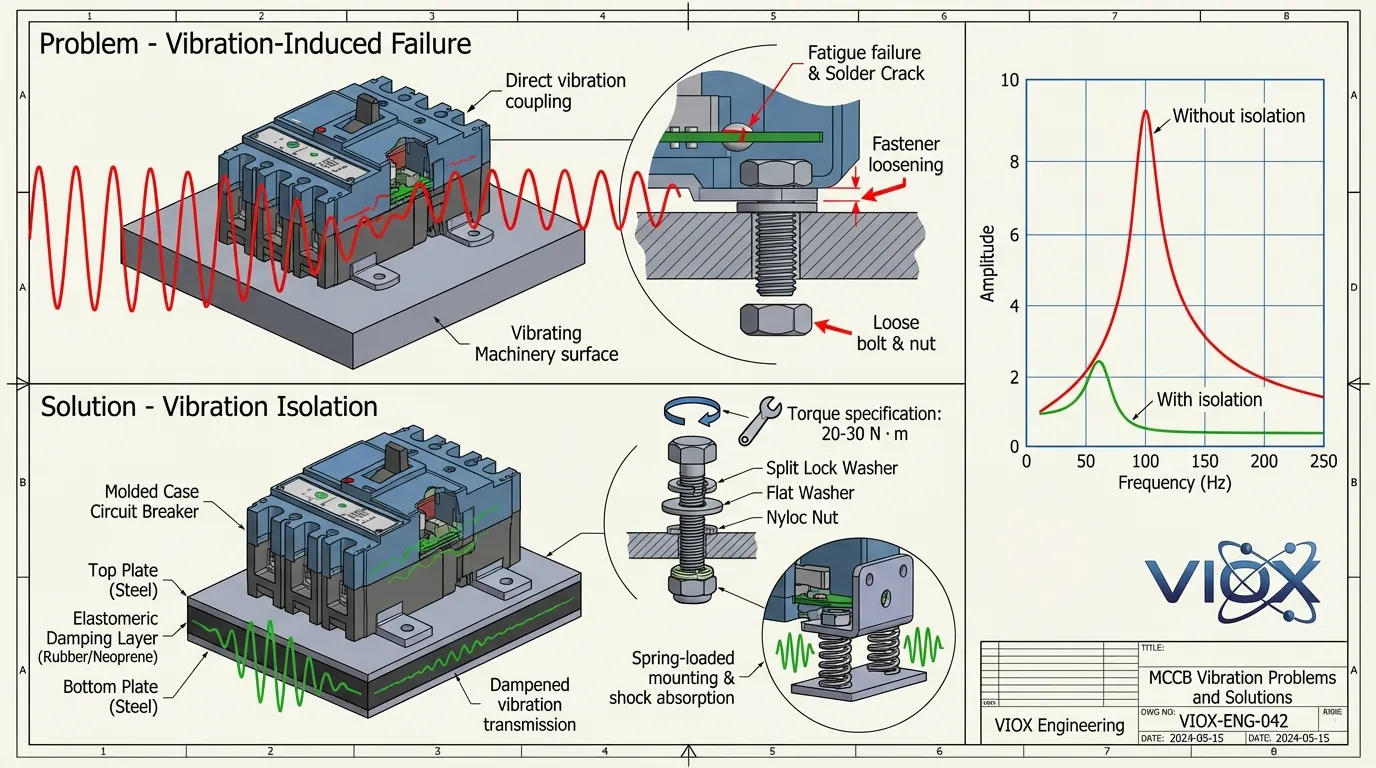

Fehler #4: Schlechte Vibrationsfestigkeit in Bergbau-/Kompressoranwendungen

Das Problem: Mechanische Resonanz und Verbindungsfehler

Bergbauausrüstung, Hubkolbenkompressoren, schwere Pressen und schienengebundene Systeme erzeugen anhaltende Vibrationen – oft bei Frequenzen zwischen 5-50 Hz mit einer Beschleunigung von mehr als 5g. Diese mechanische Beanspruchung erzeugt zwei Ausfallmechanismen:

- Lockerung der Befestigungselemente: Befestigungsschrauben und Klemmschrauben lockern sich und erzeugen hochohmige Verbindungen

- Resonanzinduzierte Fehlauslösungen: Wenn die Schwingungsfrequenz der Anlage mit der Eigenfrequenz des MCCB-Auslösemechanismus übereinstimmt, verursacht sympathische Schwingung Fehlauslösungen

Fallstudie aus der Praxis: Der 315A MCCB eines Brechers im Bergbau erlebte häufige unerklärliche Auslösungen, obwohl der Laststrom bei 280A blieb (deutlich unter der Nennleistung). Mehrfache Anpassungen der Auslöseeinstellungen konnten das Problem nicht beheben. Eine detaillierte Untersuchung ergab:

- Befestigungsbolzen hatten sich gelockert, was eine Verschiebung des MCCB um 0,15 mm ermöglichte

- Schwingungsfrequenz des Brechers: 10 Hz

- Eigenfrequenz des Auslösemechanismus des MCCB: 9,8 Hz

- Resonanzverstärkung verursachte mechanische Auslösung ohne elektrische Überlastung

Die Physik: Schwingungsbedingte Ausfallarten

Mechanismus zur Lockerung von Befestigungselementen:

Zyklische Vibrationen erzeugen Mikrobewegungen zwischen den Gewindeflächen. Ohne geeignete Verriegelungsmechanismen führt dies zu:

- Progressiver Reduzierung der Schraubenvorspannung (Drehmomentverlust)

- Erhöhtem Kontaktwiderstand an den Klemmen (I²R-Erwärmung)

- Schließlich mechanischem Versagen oder elektrischer Lichtbogenbildung

Resonanzphänomen:

Wenn sich die externe Schwingungsfrequenz der Eigenfrequenz des Auslösemechanismus nähert (typischerweise 8-15 Hz für thermisch-magnetische MCCBs), kommt es zu einer Energiekopplung. Der Auslösemechanismus erfährt eine verstärkte Bewegung, die möglicherweise den Auslöseschwellenwert ohne elektrischen Reiz erreicht.

Klassifizierung der Schwingungsstärke:

| Anwendung | Schwingungspegel | Beschleunigung | Besondere Anforderungen |

|---|---|---|---|

| Standardindustrie | Niedrig | <1g | Standardmontage |

| Motorsteuerungszentren | Mäßig | 1-3g | Federringe erforderlich |

| Bergbau/Zerkleinerung | Hoch | 3-5g | Antivibrationslager |

| Schienen-/mobile Geräte | Schwerwiegend | >5g | Schockfeste MCCBs |

Tabelle 4: Klassifizierungen der Schwingungsstärke und Anforderungen an die MCCB-Montage

Praxiserprobte Lösungen

1. Verwenden Sie eine vibrationsbeständige Montage

- Installieren Sie Schwingungsdämpfende Pads (5-10 mm Silikon oder Neopren) zwischen MCCB und Montagefläche

- Verwenden Sie Federbelastete Montagehalterungen für Anwendungen mit starken Vibrationen

- Stellen Sie sicher, dass die Montagefläche starr ist (mindestens 3 mm Stahlplattenstärke)

- Montieren Sie MCCBs niemals auf derselben Platte wie schwere Schütze oder Transformatoren (Schwingungskopplung)

2. Implementieren Sie eine formschlüssige Hardware

- Alle Befestigungsbolzen: Verwenden Sie Sprengringe + Nyloc-Muttern (doppelte Verriegelung)

- Klemmenanschlüsse: Geben Sie vibrationsbeständige Klemmen an mit:

- Federdruckkontakte (Belleville-Federn)

- Schraubensicherungslack (mittelfest, entfernbar)

- Verdrehsicherung (vierkantige Schultern, profilierte Oberflächen)

- Anzugsmomente: Befolgen Sie die Herstellerangaben (typischerweise 20-30 N⋅m für Leistungsklemmen)

3. Vermeiden Sie Resonanzbedingungen

Während der Spezifikationsphase:

- Fordern Sie Daten zur Eigenfrequenz des Auslösemechanismus vom Hersteller an

- Vergleichen Sie diese mit bekannten Schwingungsfrequenzen der Geräte

- Wählen Sie MCCBs mit einer Eigenfrequenz >2× der Schwingungsfrequenz des Geräts

- Erwägen Sie elektronische Auslöseeinheiten (keine mechanische Resonanz) für anspruchsvolle Anwendungen

4. Richten Sie ein Schwingungsüberwachungsprotokoll ein

- Monatliche mechanische Inspektion:

- Testen Sie den MCCB manuell auf Lockerheit (sollte kein Spiel haben)

- Stellen Sie sicher, dass alle Befestigungselemente fest angezogen sind (haptische Prüfung)

- Achten Sie während des Betriebs auf summende/klappernde Geräusche

- Vierteljährliche Drehmomentprüfung:

- Verwenden Sie einen kalibrierten Drehmomentschlüssel, um das Klemmen-Drehmoment zu überprüfen

- Ziehen Sie das Drehmoment gemäß den Spezifikationen nach, wenn es <80% des Zielwerts beträgt

- Dokumentieren Sie die Drehmomentwerte für die Trendanalyse

- Jährliche Schwingungsanalyse:

- Verwenden Sie einen Beschleunigungsmesser, um das Schwingungsspektrum der Platte zu messen

- Identifizieren Sie Resonanzspitzen

- Implementieren Sie eine Isolierung, wenn Eigenfrequenzen erkannt werden

⚠️ Kritische Warnung: Montieren Sie MCCBs und schwere elektromagnetische Geräte (große Schütze, Transformatoren) niemals auf derselben Montageplatte – Vibrationen vom Schützbetrieb werden direkt auf die MCCBs übertragen. Verwenden Sie separate, mechanisch isolierte Montagestrukturen. Wenn nach Beseitigung elektrischer Ursachen häufig Fehlauslösungen auftreten, vermuten Sie mechanische Resonanz, bevor Sie die Auslöseeinstellungen anpassen.

Vergleichstabelle zur Umgebungseinflussberücksichtigung

| Umweltfaktor | Standardbedingungen | Raue Bedingungen | Reduzierung erforderlich | Schutzmaßnahmen |

|---|---|---|---|---|

| Temperatur | 40°C Umgebungstemperatur | 60-70°C Umgebungstemperatur | 15-27% Kapazitätsreduzierung | Hochtemperatur-MCCBs, Zwangslüftung, thermische Überwachung |

| Feuchtigkeit/Salz | <70% relative Luftfeuchtigkeit, kein Salz | >85% relative Luftfeuchtigkeit, Küstenbereich | Erhöhung der IP-Schutzart | IP65-Gehäuse, beschichtete Klemmen, Luftentfeuchter |

| Staub/Partikel | Saubere Innenräume (PD2) | Starker Staub (PD3-4) | Erhöhung der IP-Schutzart | IP54-65 MCCBs, abgedichtete Gehäuse, regelmäßige Reinigung |

| Vibration | <1g Beschleunigung | 3-5g+ Beschleunigung | Mechanische Verstärkung | Dämpfungsbefestigungen, Verriegelungshardware, Vermeidung von Resonanzen |

| Höhenlage | <2000m Höhe | >2000m Höhe | Spannungs-/Stromreduzierung | Höhengeeignete MCCBs, vergrößerte Abstände |

Tabelle 5: Umfassende Tabelle der Umgebungseinflussfaktoren und Minderungsstrategien gemäß IEC 60947-2

Fazit: Umgebungsfaktoren bestimmen die Zuverlässigkeit von MCCBs

Die Zuverlässigkeit von MCCBs in industriellen Anwendungen hängt weit weniger von der inhärenten Qualität des Schalters ab als von der korrekten Spezifikation für die Betriebsumgebung. Die vier kritischen Fehler – das Ignorieren der Temperaturreduzierung, unzureichender Korrosionsschutz, unzureichende Staubabdichtung und schlechte Vibrationsfestigkeit – sind für die Mehrzahl der Feldausfälle in rauen Umgebungen verantwortlich.

Der Spezifikationsprozess muss dieser Hierarchie folgen:

- Berechnung der elektrischen Anforderungen (Nennstrom, Schaltvermögen, Koordination)

- Bewertung der Umweltbedingungen (Temperatur, Feuchtigkeit, Staub, Vibration)

- Anwenden von Reduktionsfaktoren gemäß IEC 60947-2 und Herstellerangaben

- Auswahl der geeigneten IP-Schutzart und Materialspezifikationen

- Konstruktion einer geeigneten Montage und Gehäusesysteme

- Festlegung von Wartungsprotokollen spezifisch für Umweltbelastungen

Für Elektroingenieure und Schaltschrankbauer ist die wichtigste Erkenntnis folgende: Die Berücksichtigung von Umgebungseinflüssen ist nicht optional – sie ist obligatorisch für die Einhaltung von Vorschriften und die Gültigkeit der Garantie.. Der Betrieb von MCCBs außerhalb ihrer Nennumgebungsbedingungen führt zum Erlöschen von Zertifizierungen und zur Entstehung von Haftungsrisiken.

VIOX Electric fertigt eine komplette Reihe von MCCBs, die speziell für raue Industrieumgebungen entwickelt wurden, mit Optionen für Hochtemperaturbetrieb, IP65-Abdichtung, seewasserbeständige Korrosionsbeständigkeit und vibrationsfeste Konstruktion. Alle Produkte entsprechen IEC 60947-2 und werden strengen Umgebungstests unterzogen, um eine zuverlässige Leistung über das gesamte Spektrum industrieller Anwendungen zu gewährleisten.

Häufig gestellte Fragen (FAQ)

F: Welchen Temperaturreduzierungsfaktor sollte ich für eine Umgebungstemperatur von 50 °C verwenden?

A: Für die meisten thermisch-magnetischen MCCBs ist bei 50 °C ein Reduktionsfaktor von ca. 0,91 anzuwenden (91% Kapazitätsreduzierung gegenüber dem Referenzwert von 40 °C). Dies bedeutet, dass ein 400A-MCCB bei 50 °C effektiv einen Schutz von 364A bietet. Überprüfen Sie immer die spezifischen Reduzierungskurven im Datenblatt des Herstellers, da elektronische Auslöseeinheiten unterschiedliche Eigenschaften haben können.

F: Reicht IP54 für industrielle Küstenanwendungen aus?

A: IP54 bietet minimalen Schutz für Küstengebiete >5 km vom Ufer entfernt mit geringer Salzbelastung. Für direkte Küstenexposition (<5 km) oder Umgebungen mit hohem Salzgehalt ist mindestens IP65 anzugeben. Rüsten Sie außerdem die Klemmenmaterialien auf verzinntes oder versilbertes Kupfer auf und implementieren Sie eine aktive Entfeuchtung.

F: Wie oft sollten MCCBs in staubigen Umgebungen gereinigt werden?

A: Die Reinigungsfrequenz hängt vom Verschmutzungsgrad ab: PD2 (normale Innenräume) = jährlich; PD3 (industriell) = vierteljährlich; PD4 (starker Staub) = monatlich bis zweimonatlich. Verwenden Sie Druckluft mit 30-40 PSI und blasen Sie von innen nach außen. Verwenden Sie niemals ein Tuch an Auslösemechanismen.

F: Kann ich Standard-MCCBs in Anwendungen mit starken Vibrationen mit besserer Montagehardware verwenden?

A: Eine verbesserte Montage (Dämpfungspads, Verriegelungshardware) ist notwendig, aber möglicherweise nicht ausreichend für starke Vibrationen (>3g). Überprüfen Sie, ob die Frequenz der Gerätevibration innerhalb von 50% der Eigenfrequenz des MCCB-Auslösemechanismus liegt (typischerweise 8-15 Hz) – in diesem Fall kann Resonanz unabhängig von der Montage zu Fehlauslösungen führen. Erwägen Sie elektronische Auslöse-MCCBs für Anwendungen mit starken Vibrationen.

F: Was ist der Unterschied zwischen IP-Schutzart und Verschmutzungsgrad?

A: Die IP-Schutzart (Ingress Protection gemäß IEC 60529) misst die physische Abdichtung gegen feste Partikel und Wasser. Der Verschmutzungsgrad (gemäß IEC 60947-2) misst die elektrische Isolationsleistung in kontaminierten Umgebungen. Beide sind erforderliche Spezifikationen – die IP-Schutzart bezieht sich auf die mechanische Abdichtung, während der Verschmutzungsgrad die Integrität der elektrischen Isolierung betrifft. Umgebungen mit hohem Staubaufkommen erfordern typischerweise sowohl IP54+ als auch PD3-Bewertungen.

F: Benötigen elektronische Auslöse-MCCBs eine Berücksichtigung von Umgebungseinflüssen?

A: Elektronische Auslöseeinheiten eliminieren die thermische Reduzierung (kein Bimetallelement), erfordern aber dennoch die Berücksichtigung von: (1) Betriebstemperaturgrenzen der Elektronik (typischerweise -20 °C bis +70 °C), (2) Feuchtigkeitseffekte auf Leiterplatten (konforme Beschichtung empfohlen), (3) Vibrationseffekte auf elektronische Komponenten (im Allgemeinen besser als mechanische Auslöser). Elektronische Auslöser bieten erhebliche Vorteile in rauen Umgebungen, kosten aber 2-3× mehr als thermisch-magnetische Einheiten.

Verwandte Ressourcen

- Was ist ein Kompaktleistungsschalter (MCCB)

- MCCB vs. MCB: Die wichtigsten Unterschiede verstehen

- So wählen Sie einen MCCB für ein Panel aus

- Schutzleitfaden für MCCB-Sammelschienenverbindungen

- MCB- und MCCB-Temperaturerhöhungsgrenzwerte: IEC- und UL-Standards

- Auslösecharakteristiken verstehen: Vollständiger Leitfaden

- Leistungsschalter-Nennwerte: Icu, Ics, Icw, Icm erklärt

- Einstellbarer Leistungsschalter-Leitfaden

- Klemmenkasten vs. Abzweigdose: Die wichtigsten Unterschiede

Dieser Artikel entspricht den Normen der IEC 60947-2 und enthält Felddaten aus Industrieanlagen. Alle technischen Spezifikationen und Reduktionsfaktoren basieren auf veröffentlichten internationalen Normen und technischen Daten der Hersteller.