Co potřebujete vědět o elektrických rozvaděčích

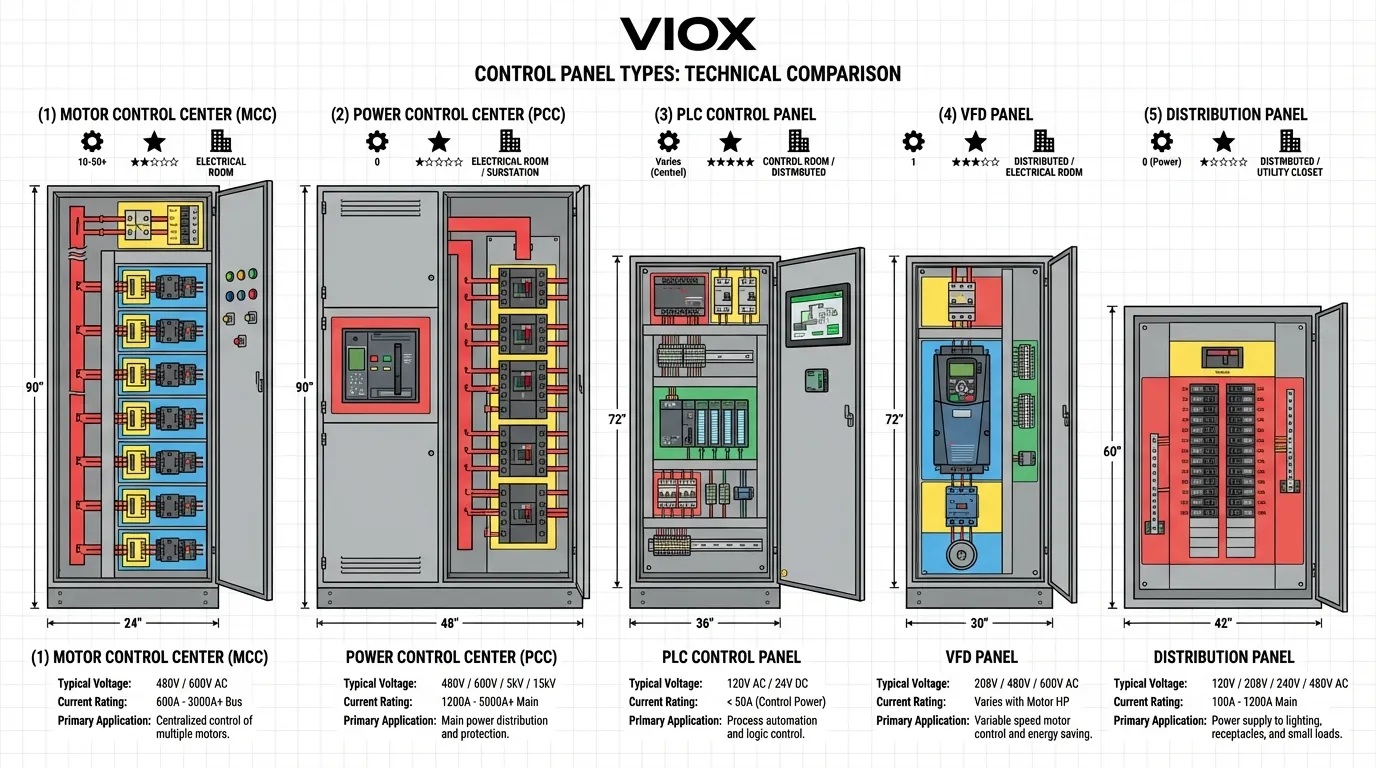

Elektrické rozvaděče jsou centrální nervovou soustavou průmyslových provozů, která obsahuje kritické komponenty, které distribuují energii, chrání zařízení a automatizují procesy. Od center řízení motorů (MCC), která řídí desítky motorů, až po sofistikované skříně PLC, které řídí složité automatizační sekvence, výběr správného typu panelu přímo ovlivňuje provozní efektivitu, dodržování bezpečnostních předpisů a dlouhodobé náklady na údržbu. Tato příručka zkoumá sedm základních typů rozvaděčů – MCC, PCC, PLC, VFD, distribuční rozvaděče, zakázkové rozvaděče a inteligentní integrované systémy – s technickými specifikacemi, aplikačními kritérii a výběrovými rámci založenými na normách IEC 60947, UL 508A a NEC článek 409.

Klíčové poznatky

- Řídicí centra motorů (MCC) centralizují řízení více motorů prostřednictvím modulárních konstrukcí, ideální pro provozy s 10 a více motory vyžadujícími koordinovaný provoz

- Centra řízení výkonu (PCC) zajišťují distribuci vysokého proudu (800A-6300A) a slouží jako primární rozhraní napájení mezi dodávkou energie a zátěží zařízení

- PLC ovládací panely obsahují programovatelné logické automaty a I/O moduly pro automatizaci procesů, vyžadující pečlivé zvážení environmentálních hodnocení a komunikačních protokolů

- Panely VFD poskytují energeticky účinné řízení otáček motoru s potenciální úsporou energie 20-50 % v aplikacích s proměnným točivým momentem

- Kritéria výběru musí vyvážit elektrické specifikace (napětí, proud, SCCR), environmentální faktory (krytí IP, teplota), požadavky na automatizaci a shodu s normami UL 508A nebo IEC 61439

- Inteligentní rozvaděče integrují konektivitu IoT a prediktivní údržbu, což představuje vývoj směrem k výrobním prostředím Průmyslu 4.0

Pochopení základů elektrických rozvaděčů

Elektrický rozvaděč je technicky propracovaná sestava, která obsahuje elektrické komponenty –jističe, stykače, relé, PLC a monitorovací zařízení – v ochranné skříni. Tyto panely plní tři primární funkce: distribuce energie do připojených zátěží, ochrana zařízení prostřednictvím detekce nadproudu a poruch a řízení procesů prostřednictvím manuální nebo automatizované spínací logiky.

Moderní průmyslové provozy obvykle nasazují více typů panelů v hierarchické architektuře. Centrum řízení výkonu přijímá energii a distribuuje ji do podřízených center řízení motorů, které zase napájejí jednotlivé stroje nebo procesní oblasti. Panely PLC se propojují s těmito energetickými systémy, aby poskytovaly funkce dohledu a sběru dat (SCADA). citace

Rozdíl mezi typy panelů se v praxi často stírá. Jedna skříň může kombinovat funkčnost MCC s integrovanými VFD a řízením PLC, čímž se vytvoří hybridní systém optimalizovaný pro specifické aplikace. Pochopení základních charakteristik každého typu panelu umožňuje inženýrům specifikovat systémy, které vyvažují funkčnost, náklady a budoucí rozšiřitelnost.

Centra řízení motorů (MCC): Centralizované řízení motorů

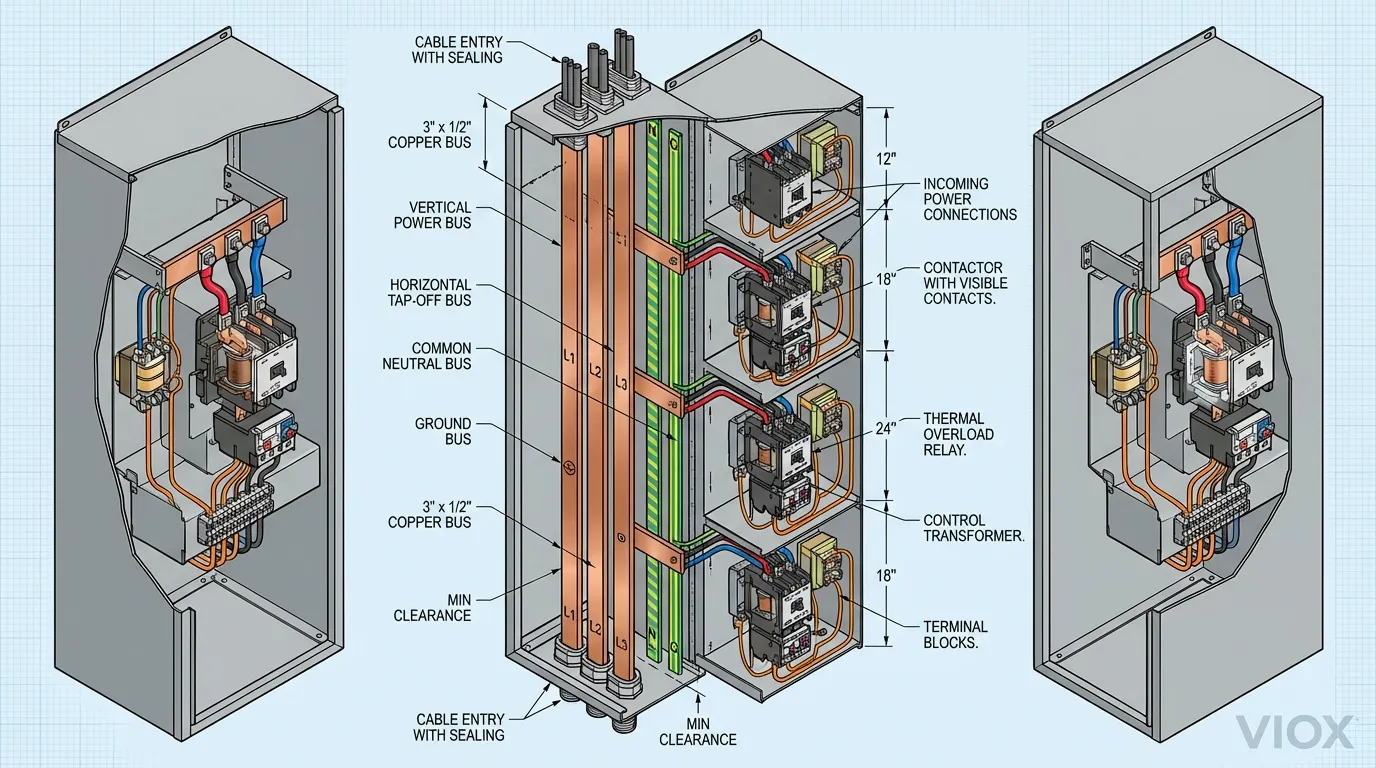

Centra řízení motorů představují nejběžnější řešení pro provozy provozující více elektromotorů. MCC se skládá z vertikální sestavy se společnou horizontální silovou sběrnicí napájející jednotlivé řídicí jednotky motorů umístěné v odnímatelných “zásuvkách” nebo pevných oddílech. Tato modulární architektura umožňuje nezávislé řízení, ochranu a izolaci každého motorového obvodu při zachování centralizované distribuce energie.

Architektura a komponenty MCC

Typická struktura MCC zahrnuje vertikální silovou sběrnici dimenzovanou od 600A do 6000A, s horizontálními odbočovacími sběrnicemi napájejícími jednotlivé spouštěče motorů. Každá řídicí jednotka motoru obsahuje kombinovanou sestavu spouštěče: a stykač pro spínání, tepelné nadproudové relé pro ochranu motoru, odpojovací prostředky pro izolaci a řídicí obvody pro místní nebo vzdálené ovládání. Moderní MCC běžně integrují měniče frekvence, softstartéry a polovodičová relé ochrany motoru do stejné struktury zásuvky.

Konstrukce MCC se řídí normami IEC 61439 nebo UL 845 v závislosti na regionálních požadavcích. Volba mezi pevně montovanými a výsuvnými konstrukcemi zásuvek ovlivňuje dostupnost údržby a náklady na výměnu. Výsuvné konstrukce umožňují výměnu řídicích jednotek motoru za provozu bez odpojení sousedních obvodů, ale vyžadují o 30-40 % vyšší cenu než pevné instalace.

Aplikační kritéria MCC

MCC vynikají v aplikacích vyžadujících centralizované řízení 10 nebo více motorů, zejména pokud motory pracují nezávisle, spíše než jako koordinované strojní sekvence. Typické instalace zahrnují čistírny odpadních vod s více čerpadlovými motory, systémy HVAC obsluhující velké komerční budovy, systémy manipulace s materiálem s distribuovanými pohony dopravníků a výrobní závody s mnoha procesními stroji.

Rozhodnutí specifikovat MCC versus jednotlivé panely řízení motorů závisí na několika faktorech. MCC nabízejí vynikající prostorovou efektivitu – jedna 90palcová vysoká sekce může obsahovat 6-12 spouštěčů motorů ve srovnání s ekvivalentními nástěnnými jednotlivými panely. Centralizovaná instalace zjednodušuje distribuci energie a snižuje náklady na instalaci o 40-60 % ve srovnání s distribuovanými panely. MCC však vyžadují vyhrazené elektrické místnosti s odpovídajícími volnými prostory podle NEC 110.26, což je činí méně vhodnými pro provozy s distribuovaným uspořádáním zařízení.

Specifikace výběru MCC

| Specifikace | Typický rozsah | Kritéria výběru |

|---|---|---|

| Jmenovitý proud sběrnice | 600A – 6000A | Velikost na základě součtu FLA motorů plus 25% rezerva pro růst |

| Napětí | 208V – 690V AC | Odpovídá distribučnímu napětí zařízení |

| Jmenovitý zkratový proud | 35kA – 100kA | Musí překročit dostupný zkratový proud v místě instalace |

| Velikost zásuvky | NEMA Velikost 1-5 | Určeno největším požadovaným spouštěčem motoru |

| Typ skříně | NEMA 1, 3R, 12 | Na základě environmentálních podmínek |

| Řídicí napětí | 120V AC, 24V DC | Standardizujte v celém zařízení pro efektivitu údržby |

Při specifikaci MCC musí inženýři vypočítat jmenovitý zkratový proud (SCCR) pomocí metodologií sériového nebo plného jmenovitého proudu. SCCR představuje maximální poruchový proud, který může MCC bezpečně přerušit bez katastrofického selhání. Podcenění SCCR vytváří rizika ohrožení života a porušuje požadavky článku 409 NEC. citace

Centra řízení výkonu (PCC): Rozbočovače distribuce vysokého proudu

Centra řízení výkonu fungují jako primární rozhraní distribuce energie mezi dodávkou energie a elektrickými systémy zařízení. Zatímco MCC se zaměřují na řízení motorů, PCC kladou důraz na distribuci energie, měření a hlavní ochranu obvodů. Typické PCC přijímá energii z transformátoru nebo zdroje generování na místě a distribuuje ji do více podřízených panelů – MCC, distribučních desek a velkých jednotlivých zátěží.

Charakteristiky konstrukce PCC

PCC obvykle obsahují jmenovité proudy sběrnice od 800A do 6300A s hlavními jističi nebo pojistkovými odpojovači, které zajišťují nadproudovou ochranu. Vnitřní architektura zahrnuje měřicí sekce s proudovými transformátory a potenciálovými transformátory pro monitorování výkonu, hlavní distribuční sekce s jističi s vysokou kapacitou a napájecí sekce distribuující energii do podřízených panelů.

Moderní PCC stále častěji zahrnují monitorování kvality energie, harmonické filtry a zařízení pro kompenzaci účiníku. Tyto integrované systémy řeší problémy s kvalitou energie u zdroje, spíše než aby vyžadovaly distribuované korekční zařízení v celém zařízení. Pokročilé PCC mohou zahrnovat funkci automatického přepínacího spínače (ATS) pro zařízení se záložním generováním, které plynule přepíná zátěže mezi zdroji energie a generátoru. citace

PCC vs MCC: Funkční rozdíl

Primární rozdíl mezi PCC a MCC spočívá v jejich funkčním účelu a vnitřních komponentech. PCC distribuují hromadnou energii a poskytují hlavní ochranu obvodů, ale obvykle nezahrnují jednotlivá zařízení pro řízení motorů. MCC přijímají energii z PCC a poskytují vyhrazené spouštění a ochranu motorů pro více motorů. Zařízení může mít jedno nebo dvě PCC napájející pět až deset MCC distribuovaných po celém závodě.

| Funkce | Centrum řízení výkonu (PCC) | Motorové řídicí centrum (MCC) |

|---|---|---|

| Primární funkce | Distribuce energie a měření | Řízení a ochrana motoru |

| Jmenovitý proud sběrnice | 800A – 6300A | 600A – 6000A |

| Hlavní komponenty | Hlavní jističe, napáječe, měření | Spouštěče motorů, stykače, nadproudové ochrany |

| Typické sekce | 2-6 vertikálních sekcí | 4-20 vertikálních sekcí |

| Podřízené zátěže | MCC, distribuční panely, velké zařízení | Jednotlivé motory (0,5-500 HP) |

| Složitost ovládání | Minimální (pouze spínání) | Střední až vysoká (logika start/stop) |

Řídicí panely PLC: Mozek automatizovaných systémů

Panely programovatelných logických automatů (PLC) obsahují průmyslové počítače, které provádějí automatizační logiku, zpracovávají vstupy ze senzorů a ovládají výstupní zařízení. Na rozdíl od MCC, které zajišťují spínání napájení pro motory, se panely PLC zaměřují na řídicí logiku, zpracování dat a komunikaci s provozními zařízeními a nadřazenými systémy.

Architektura panelu PLC

Typický panel PLC obsahuje procesorový modul PLC, vstupní/výstupní (I/O) moduly pro propojení s provozními zařízeními, napájecí zdroje poskytující řídicí napětí 24 V DC, komunikační moduly pro síťové propojení a rozhraní člověk-stroj (HMI) pro interakci operátora. Panel také zahrnuje ochranu obvodů pro systém PLC, obvykle miniaturní jističe jmenovitý 2-10A, a zařízení na ochranu proti přepětí pro ochranu proti přechodným přepětím.

Moderní panely PLC stále častěji zahrnují distribuované I/O architektury využívající průmyslové ethernetové protokoly – EtherNet/IP, PROFINET nebo Modbus TCP. Tento přístup snižuje složitost kabeláže panelu tím, že umisťuje I/O moduly blízko provozních zařízení, spíše než aby centralizoval všechny I/O v hlavním řídicím panelu. Panel PLC pak slouží primárně jako procesor a komunikační uzel, spíše než jako bod zakončení kabeláže.

Integrace panelu PLC vs. MCC

Panely PLC a MCC plní v průmyslové automatizaci doplňkové funkce. Panel PLC obsahuje inteligenci – provádí programy žebříkové logiky, které určují, kdy by se měly motory spouštět nebo zastavovat na základě provozních podmínek. MCC poskytuje schopnost spínání napájení – stykače a spouštěče motorů, které skutečně napájejí motory. Tyto dva systémy se propojují prostřednictvím řídicí kabeláže, přičemž PLC poskytuje příkazy start/stop spouštěčům motorů MCC a přijímá zpětnou vazbu o stavu (běží, vypnuto, poruchové stavy).

Mnoho moderních instalací integruje funkčnost PLC přímo do struktur MCC, čímž vznikají “inteligentní MCC”, které kombinují distribuci energie a řídicí logiku v jedné sestavě. Tato integrace snižuje instalační náklady a zlepšuje dobu odezvy tím, že eliminuje řídicí kabeláž mezi samostatnými panely. Zvyšuje však také složitost a může zkomplikovat odstraňování problémů, když se současně vyskytnou elektrické a řídicí problémy.

Standardy pro návrh panelů PLC

Panely PLC musí splňovat normy UL 508A (Severní Amerika) nebo IEC 61439-1 (mezinárodní) pro průmyslové řídicí panely. Tyto normy specifikují požadavky na dimenzování vodičů, nadproudovou ochranu, uzemnění a environmentální hodnocení. Kromě toho panely PLC často musí splňovat normy funkční bezpečnosti – IEC 61508 nebo ISO 13849 – při řízení procesů kritických z hlediska bezpečnosti.

Environmentální hodnocení významně ovlivňuje návrh panelu PLC. Standardní kryty NEMA 1 nebo IP20 postačují pro klimatizované elektrické místnosti. Drsné prostředí vyžaduje kryty s hodnocením NEMA 4X nebo IP66 s utěsněnými kabelovými vstupy, vnitřní klimatizací a materiály odolnými proti korozi. Samotné komponenty PLC obvykle pracují v rozsahu okolních teplot 0-55 °C, což vyžaduje aktivní chlazení v horkém prostředí nebo vyhřívané kryty v chladném klimatu.

Panely s frekvenčními měniči (VFD): Energeticky účinné řízení motorů

Panely s frekvenčními měniči obsahují výkonovou elektroniku, která řídí otáčky AC motoru změnou frekvence a napětí dodávaného do motoru. VFD umožňují přesné řízení otáček, měkký start pro snížení mechanického namáhání a významné úspory energie v aplikacích s proměnným točivým momentem, jako jsou čerpadla a ventilátory.

Komponenty a aspekty panelu VFD

Panel VFD obsahuje samotný VFD (usměrňovač, DC sběrnice a invertorové sekce), vstupní ochranu obvodů (jističe nebo pojistky), výstupní stykače pro izolaci motoru a EMI/RFI filtraci pro snížení elektromagnetického rušení. VFD generují značné teplo – obvykle se 3-5 % jmenovitého výkonu rozptýlí jako teplo uvnitř měniče – což vyžaduje pečlivé řízení teploty prostřednictvím ventilace, chladičů nebo aktivního chlazení.

Instalace VFD musí řešit harmonické zkreslení vnášené do elektrického systému. Šestipulzní VFD (nejběžnější typ) generují významné 5. a 7. harmonické proudy, které mohou způsobit přehřátí transformátoru, přetížení neutrálního vodiče a rušení citlivých elektronických zařízení. Řešení zahrnují linkové reaktory, tlumivky DC sběrnice nebo aktivní harmonické filtry. Provozovny s více VFD by měly provést harmonickou analýzu, aby zajistily, že celkové harmonické zkreslení zůstane pod 5 % podle doporučení IEEE 519.

Výhody aplikace panelu VFD

VFD přinášejí v příslušných aplikacích přesvědčivé výhody. Odstředivá čerpadla a ventilátory vykazují kubický vztah mezi otáčkami a spotřebou energie – snížení otáček o 20 % snižuje spotřebu energie přibližně o 50 %. Tato charakteristika umožňuje dramatické úspory energie v aplikacích s proměnným průtokem. Kromě toho VFD eliminují mechanické namáhání při spouštění, čímž prodlužují životnost motoru a poháněného zařízení o 30-50 % ve srovnání se spouštěním přímo na síť.

VFD však nejsou univerzálně prospěšné. Aplikace s konstantními otáčkami nezískají z řízení VFD žádné úspory energie. Samotný VFD spotřebovává 2-3 % jmenovitého výkonu i při plných otáčkách, což vytváří čistou ztrátu energie ve srovnání s přímým připojením motoru. VFD také vnášejí proudy ložisek motoru, které mohou způsobit předčasné selhání ložisek, pokud nejsou zmírněny izolovanými ložisky, uzemněním hřídele nebo filtrovanými výstupními reaktory. citace

| Typ Aplikace | Výhoda VFD | Potenciál úspory energie |

|---|---|---|

| Proměnný točivý moment (čerpadla, ventilátory) | Vysoká | Typicky 20-50 % |

| Konstantní točivý moment (dopravníky, extrudery) | Mírná | Typicky 5-15 % |

| Konstantní otáčky (procesy s pevnými otáčkami) | Nízká | 0-5 % (může být záporné) |

| Zátěže s vysokou setrvačností (setrvačníky, drtiče) | Mírná | Typicky 10-25 % |

Distribuční panely: Distribuce energie na úrovni obvodů

Distribuční panely – nazývané také rozvaděče nebo zátěžová centra – poskytují konečnou úroveň distribuce energie, rozdělují hromadnou energii do jednotlivých odbočkových obvodů napájejících světla, zásuvky a malá zařízení. Zatímco MCC a PCC se zabývají distribucí energie s vysokým výkonem, distribuční panely se zaměřují na ochranu a distribuci na úrovni obvodů pro zátěže s nižším výkonem.

Struktura distribučního panelu

Typický distribuční panel obsahuje hlavní jistič (nebo hlavní oka pro průchozí aplikace), sběrnici distribuující energii do odbočkových pozic a odbočkové jističe chránící jednotlivé obvody. Jmenovité hodnoty panelů se pohybují od 100 A do 600 A, přičemž v komerčních a průmyslových aplikacích jsou nejběžnější třífázové konfigurace 120/208 V nebo 277/480 V.

Moderní distribuční panely stále častěji zahrnují zařízení na ochranu proti přepětí pro ochranu proti přechodným přepětím od blesku nebo spínacích událostí. SPDs typu 2 instalované na distribučních panelech poskytují sekundární ochranu pro citlivé elektronické zátěže, doplňující SPD typu 1 instalované na vstupním zařízení.

Aplikace distribučního panelu vs. MCC

Distribuční panely a MCC slouží různým profilům zátěže. MCC vynikají v řízení motorů – spouštění, zastavování a ochrana motorů před přetížením a poruchovými stavy. Distribuční panely se zaměřují na osvětlení, zásuvky, malé motory (do 2 HP) a elektronická zařízení. Provozovna má obvykle mnohem více distribučních panelů než MCC, přičemž distribuční panely jsou umístěny po celé budově v blízkosti zátěží, které obsluhují.

Výběr mezi distribučním panelem a MCC pro motorové zátěže závisí na velikosti motoru a požadavcích na řízení. Motory do 2 HP se obvykle připojují k odbočkovým obvodům distribučního panelu s ručními spouštěči motorů. Motory od 2 do 10 HP mohou používat buď jeden, nebo druhý přístup v závislosti na složitosti řízení. Motory nad 10 HP téměř vždy odůvodňují instalaci MCC kvůli vyšším proudovým požadavkům a potřebě koordinovaného řízení s ostatními zařízeními. citace

Zákaznické řídicí panely: Řešení specifická pro danou aplikaci

Zákaznické řídicí panely řeší jedinečné požadavky, které standardní konfigurace MCC, PLC nebo distribučních panelů nemohou efektivně uspokojit. Tyto navržené sestavy integrují distribuci energie, řízení motorů, logiku PLC, rozhraní operátora a specializované vybavení do účelových krytů optimalizovaných pro specifické stroje nebo procesy.

Faktory ovlivňující návrh zákaznického panelu

Několik faktorů ovlivňuje specifikace zákaznického panelu. Výrobci strojů často vyžadují integrované řídicí panely kombinující řízení motorů, logiku PLC, bezpečnostní obvody a rozhraní operátora v kompaktním krytu namontovaném přímo na stroji. Zpracovatelský průmysl může vyžadovat panely odolné proti výbuchu, které splňují normy NFPA 496 nebo IEC 60079 pro nebezpečné prostory. Aplikace modernizace mohou vyžadovat zákaznické panely odpovídající stávajícím rozhraním a rozměrům zařízení.

Zákaznické panely nabízejí maximální flexibilitu, ale vyžadují pečlivé inženýrské zpracování, aby byla zajištěna shoda s normami UL 508A nebo IEC 61439. Návrhář panelu musí vypočítat SCCR, ověřit proudovou zatížitelnost vodičů, koordinovat nadproudovou ochranu a zdokumentovat návrh prostřednictvím komplexních elektrických schémat. Mnoho jurisdikcí vyžaduje certifikaci zákaznických řídicích panelů třetí stranou (UL, ETL, CSA), což zvyšuje náklady a dodací lhůtu ve srovnání se standardními produkty MCC nebo distribučních panelů.

Ekonomika zákaznického panelu vs. standardního MCC

Ekonomický bod zlomu mezi zákaznickými panely a standardními MCC nastává přibližně u 6-8 obvodů řízení motorů. Pod touto hranicí se zákaznické panely často ukáží jako nákladově efektivnější díky sníženým rozměrům a eliminaci nepoužitých pozic zásuvek MCC. Nad touto hranicí nabízí modularita MCC a standardizované komponenty obvykle lepší hodnotu.

Samotná ekonomika by však neměla ovlivňovat rozhodnutí. Zákaznické panely vynikají, když je kritická těsná integrace mezi řídicími a výkonovými komponentami, když prostorová omezení zakazují standardní rozměry MCC nebo když specializované environmentální požadavky (oplachování, korozivní atmosféra, extrémní teploty) vyžadují zákaznické návrhy krytů.

Inteligentní řídicí panely: Integrace Industry 4.0

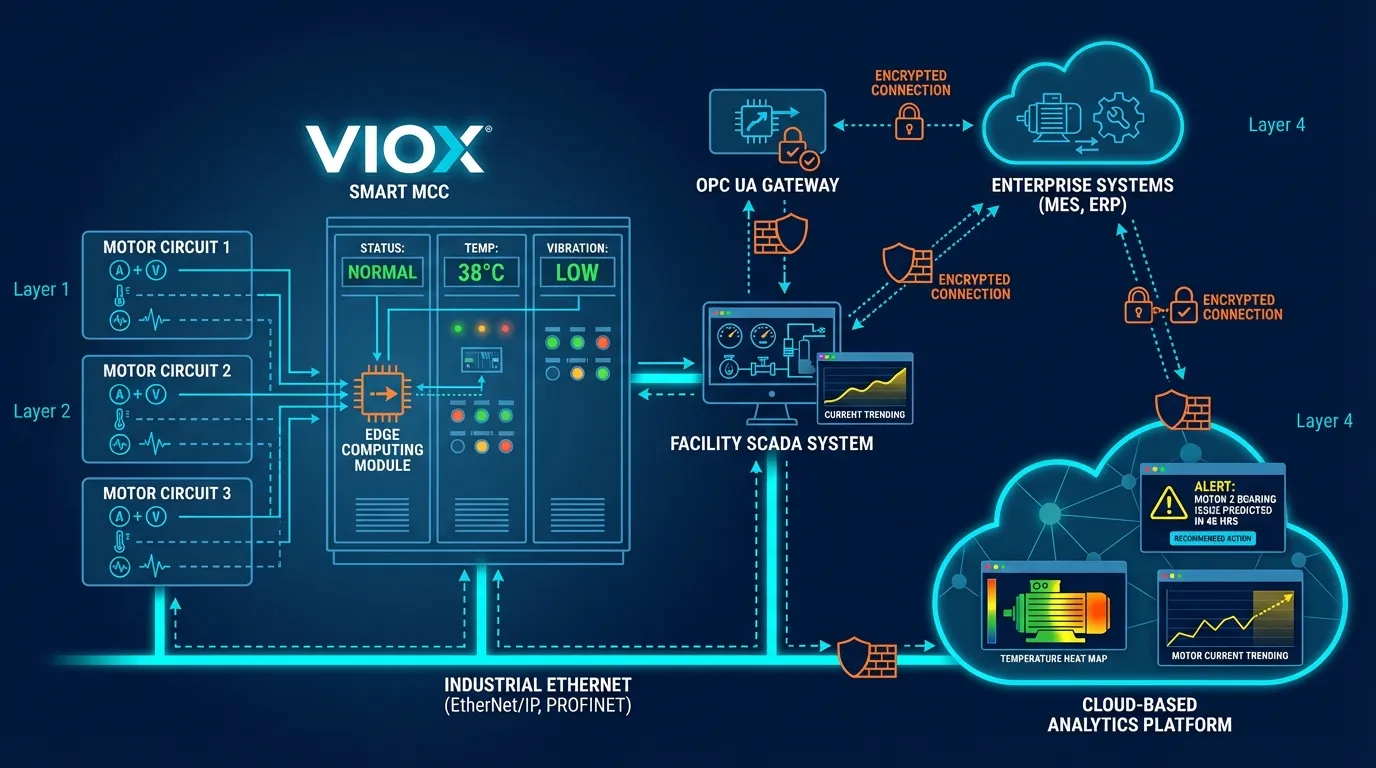

Inteligentní řídicí panely představují vývoj tradičních řídicích systémů směrem k Industry 4.0 konektivitě a prediktivní údržbě. Tyto pokročilé panely integrují IoT senzory, edge computing a cloudovou konektivitu, aby poskytovaly monitorování výkonu v reálném čase, prediktivní analýzu poruch a vzdálenou diagnostiku.

Schopnosti inteligentního panelu

Moderní inteligentní MCC a řídicí panely zahrnují monitorování proudu a napětí na jednotlivých motorových obvodech, tepelné monitorování kritických komponent a vibrační analýzu pro rotující zařízení. Tato data se přenášejí do analytických platforem, které detekují anomálie indikující hrozící poruchy – opotřebení ložisek, degradaci izolace nebo mechanické nesouososti – což umožňuje údržbu založenou na stavu spíše než časově plánovanou preventivní údržbu.

Komunikační protokoly tvoří páteř funkčnosti inteligentního panelu. Průmyslové ethernetové standardy (EtherNet/IP, PROFINET, Modbus TCP) poskytují vysokorychlostní, deterministickou komunikaci mezi komponentami panelu a nadřazenými systémy. OPC UA (Open Platform Communications Unified Architecture) umožňuje bezpečnou, standardizovanou výměnu dat mezi řídicími systémy a podnikovými IT systémy, čímž překlenuje tradiční rozdělení mezi provozní technologií (OT) a informační technologií (IT).

Aspekty implementace inteligentního panelu

Implementace inteligentních řídicích panelů vyžaduje pečlivé plánování kybernetické bezpečnosti. Připojené panely vytvářejí potenciální vektory útoku pro škodlivé aktéry, kteří se snaží narušit provoz nebo ukrást duševní vlastnictví. Strategie hloubkové obrany – segmentace sítě, autentizace, šifrování a detekce narušení – jsou nezbytné pro ochranu průmyslových řídicích systémů před kybernetickými hrozbami.

Objem dat generovaný inteligentními panely může zahltit tradiční řídicí systémy. Jeden inteligentní MCC monitorující 50 motorů může generovat 100 000 datových bodů za minutu. Edge computing – zpracování dat lokálně uvnitř panelu spíše než přenos všeho na centrální servery – snižuje požadavky na šířku pásma sítě a umožňuje odezvu v reálném čase na kritické podmínky.

Rámec pro výběr řídicího panelu

Výběr vhodného typu řídicího panelu vyžaduje systematické vyhodnocení elektrických požadavků, environmentálních podmínek, složitosti řízení a budoucích potřeb rozšíření. Následující rámec řídí tento rozhodovací proces.

Analýza elektrických specifikací

Začněte zdokumentováním všech elektrických zátěží, které musí panel obsluhovat: výkon a napětí motoru, zátěže osvětlení a zásuvek, požadavky na řídicí napájení a veškeré specializované vybavení. Vypočítejte celkovou připojenou zátěž, faktory poptávky podle NEC článek 220 a požadovanou proudovou zatížitelnost sběrnice s 25% rezervou pro růst. Určete dostupný poruchový proud v místě instalace pro specifikaci odpovídajících hodnot SCCR. citace

Posuzování vlivů na životní prostředí

Vyhodnoťte instalační prostředí podle požadavků NEMA nebo IP. Vnitřní, klimatizované elektrické místnosti obvykle vyžadují pouze kryty NEMA 1 (IP20). Venkovní instalace vyžadují minimálně NEMA 3R (IP24) pro ochranu proti povětrnostním vlivům. Prostředí s oplachováním, korozivní atmosférou nebo prašným prostředím mohou vyžadovat nerezové kryty NEMA 4X (IP66) s utěsněnými kabelovými vstupy a vnitřní klimatizací. citace

Vyhodnocení složitosti řízení

Posuďte požadavky na řízení v rozsahu od jednoduchého ručního spínání po složité automatizované sekvence. Ruční řízení motoru s místními spouštěcími/vypínacími stanicemi naznačuje jednotlivé panely řízení motoru nebo základní instalace MCC. Koordinované sekvence více motorů s blokováním a zpětnou vazbou procesu naznačují požadavky na řídicí panel PLC. Bezpečnostně kritické aplikace vyžadující redundantní řídicí systémy a certifikované bezpečnostní funkce vyžadují specializované bezpečnostní panely PLC splňující hodnocení IEC 61508 SIL.

Matice výběru typu panelu

| Profil zatížení | Složitost ovládání | Doporučený typ panelu | Klíčové Úvahy |

|---|---|---|---|

| 10+ motorů, nezávislý provoz | Ruční až mírné | Motorové řídicí centrum (MCC) | Centralizované umístění, vyžadována vyhrazená elektrická místnost |

| Distribuce vysokého proudu (>800A) | Minimální | Centrum řízení výkonu (PCC) | Umístění vstupního bodu, koordinace s dodavatelem energie |

| Automatizace procesu, více I/O | Vysoká | Řídicí panel PLC | Síťová architektura, požadavky HMI |

| Motory s proměnnými otáčkami | Mírná | Panel VFD | Omezení harmonických, tepelný management |

| Osvětlení, zásuvky, malé motory | Nízká | Rozvodný panel | Distribuovaná umístění, ochrana proti přepětí |

| Integrace specifická pro stroj | Proměnná | Zákaznický řídicí panel | Prostorová omezení, specializované požadavky |

| Prediktivní údržba, vzdálený monitoring | Vysoká | Chytrý řídicí panel | Kybernetická bezpečnost, datová infrastruktura |

Normy a požadavky na shodu

Návrh a instalace řídicího panelu musí být v souladu s několika překrývajícími se normami v závislosti na jurisdikci, aplikaci a požadavcích koncového uživatele. Pochopení těchto norem je zásadní pro specifikaci vyhovujících systémů.

Severoamerické standardy

UL 508A – Norma pro průmyslové řídicí panely – upravuje konstrukci řídicích panelů ve Spojených státech a Kanadě. Tato norma specifikuje požadavky na dimenzování vodičů, nadproudovou ochranu, uzemnění, jmenovitý zkratový proud a integritu krytu. Panely s označením UL 508A byly vyhodnoceny společností Underwriters Laboratories a splňují tyto požadavky.

NEC článek 409 – Průmyslové řídicí panely – stanovuje požadavky na instalaci, včetně pracovních prostorů, odpojovacích prostředků a požadavků na označování. Článek 430 se zabývá obvody řízení motoru, zatímco článek 440 se zabývá klimatizačním a chladicím zařízením. Dodržování NEC je vynucováno místními úřady s jurisdikcí (AHJ) prostřednictvím procesů povolování a inspekcí.

Mezinárodní standardy

IEC 61439-1 a -2 stanovují požadavky na nízkonapěťové rozváděče a řídicí rozváděče na mezinárodních trzích. Tyto normy definují typově zkoušené sestavy (plně testované původním výrobcem) a částečně typově zkoušené sestavy (používající testované komponenty v nových konfiguracích). Normy řady IEC 60947 se zabývají jednotlivými komponentami – jističi, stykači a spouštěči motorů – používanými v řídicích panelech.

IEC 60204-1 – Bezpečnost strojů: Elektrické zařízení strojů – se vztahuje konkrétně na řídicí panely integrované se stroji. Tato norma se zabývá obvody nouzového zastavení, návrhem řídicích obvodů a požadavky na rozhraní operátora, aby byla zajištěna bezpečnost stroje.

Harmonizace a přechod

Nedávné snahy harmonizovaly severoamerické a mezinárodní normy. UL 60947-4-1 nahrazuje starší normu UL 508 pro spouštěče motorů a stykače a sjednocuje se s IEC 60947-4-1. Tato harmonizace zjednodušuje globální vývoj produktů a snižuje požadavky na testování pro výrobce obsluhující oba trhy. Rozdíly však zůstávají v instalačních postupech, přičemž normy NEC a IEC zaujímají odlišné přístupy k dimenzování vodičů, koordinaci nadproudové ochrany a hodnocení krytů.

Často Kladené Otázky

Jaký je hlavní rozdíl mezi rozvaděčem MCC a řídicím panelem PLC?

MCC (Motor Control Center) zajišťuje spínání a ochranu napájení pro více motorů prostřednictvím stykačů a motorových spouštěčů, zatímco PLC řídicí panel obsahuje programovatelný logický automat, který provádí automatizační logiku a dává MCC příkazy, kdy motory spustit nebo zastavit. MCC se stará o distribuci energie; PLC se stará o řídicí logiku. Mnoho moderních instalací integruje obě funkce do inteligentních MCC, které kombinují napájení a řízení v jediné sestavě.

Jak určím správnou hodnotu zkratové odolnosti (SCCR) pro můj ovládací panel?

Jmenovitý zkratový proud (SCCR) musí být roven nebo vyšší než dostupný poruchový proud v místě instalace rozvaděče. Vypočítejte dostupný poruchový proud pomocí údajů o impedanci transformátoru a impedance vodiče od transformátoru k rozvaděči. SCCR lze určit pomocí sériově jmenovitých kombinací (s použitím testovaných kombinací ochranných prvků na vstupu a výstupu) nebo plně jmenovitých metod (kde každé zařízení může přerušit plný poruchový proud). Tyto výpočty by měl provádět kvalifikovaný elektroinženýr, protože chyby vytvářejí rizika ohrožení života. citace

Kdy bych měl zvolit frekvenční měnič (VFD) panel namísto standardního MCC motorového spouštěče?

Zvolte panely VFD pro aplikace vyžadující regulaci otáček nebo tam, kde motory pracují delší dobu se sníženými otáčkami. Zátěže s proměnným točivým momentem (čerpadla, ventilátory) nabízejí největší úspory energie – typicky 20–50 % v aplikacích s proměnným průtokem. Aplikace s konstantními otáčkami nezískávají z VFD žádný energetický přínos a mohou zaznamenat čistou ztrátu energie v důsledku ztrát při konverzi VFD. Zvažte také VFD pro měkký start zátěží s vysokou setrvačností, abyste snížili mechanické namáhání a prodloužili životnost zařízení.

Jaké krytí (NEMA/IP) potřebuje můj ovládací panel?

Vnitřní, klimatizované elektrické místnosti obvykle vyžadují panely NEMA 1 (IP20). Venkovní instalace vyžadují minimálně NEMA 3R (IP24) pro ochranu proti povětrnostním vlivům. Prostředí s oplachováním vyžadují NEMA 4X (IP66) s utěsněnými kabelovými vstupy. Nebezpečné prostory vyžadují nevýbušné (třída I, divize 1) nebo proplachované/přetlakové skříně podle NFPA 496. Korozivní prostředí mohou vyžadovat konstrukci z nerezové oceli bez ohledu na hodnocení NEMA. Konzultujte s provozem zařízení, abyste porozuměli postupům čištění, okolním podmínkám a jakýmkoli chemickým expozicím.

Mohu kombinovat komponenty IEC a NEMA ve stejném ovládacím panelu?

Ano, ale s pečlivým ohledem na jmenovité hodnoty a koordinaci. Komponenty IEC a NEMA používají odlišné metodiky hodnocení – kategorie využití IEC (AC-3, AC-4) versus velikosti NEMA (1, 2, 3). Ujistěte se, že všechny komponenty splňují požadované elektrické parametry pro vaši aplikaci. U panelů uvedených v seznamu UL 508A musí být všechny komponenty uznávány nebo uvedeny v seznamu UL. Konstruktér panelu musí ověřit správnou koordinaci mezi ochrannými zařízeními bez ohledu na standard hodnocení. Mnoho výrobců nyní nabízí produkty hodnocené podle norem IEC i NEMA, což zjednodušuje specifikaci.

Kolik prostoru bych měl vyhradit pro řídicí centrum motorů?

Fyzické rozměry MCC se liší podle výrobce, ale typicky měří 50-75 cm na hloubku, 230 cm na výšku a 50-60 cm na šířku na jeden vertikální sekci. Typická instalace může vyžadovat 4-8 sekcí (200-480 cm šířky). Přidejte požadované pracovní prostory dle NEC: minimálně 90 cm před MCC, 75 cm šířky vycentrované na zařízení a 200 cm výšky. Pro MCC nad 600 V se zvětšují vzdálenosti podle napětí a dostupného zkratového proudu dle tabulky 110.26(A)(1) NEC.

Jaký je rozdíl mezi PCC a rozvodným panelem?

Rozvaděče silové elektřiny (PCC) zajišťují distribuci vysokých proudů (800A-6300A) na úrovni zařízení, přijímají energii z transformátorů a distribuují ji do více podřízených rozvaděčů. Distribuční panely zajišťují distribuci na úrovni obvodů (100A-600A) pro osvětlení, zásuvky a malá zařízení. PCC obvykle zahrnují rozsáhlé měření a hlavní ochranu obvodů; distribuční panely se zaměřují na ochranu odbočných obvodů. PCC lze považovat za primární distribuci a distribuční panely za sekundární distribuci v elektrické hierarchii.

Potřebuji zakázkový ovládací panel, nebo bude stačit standardní MCC?

Standardní MCC se dobře hodí pro provozy s více motory vyžadujícími nezávislé řízení, kde je proveditelná centralizovaná instalace v elektrické místnosti. Vlastní panely volte, když: (1) prostorové omezení zakazuje standardní rozměry MCC, (2) těsná integrace mezi napájecími a řídicími komponentami je kritická, (3) specializované požadavky na prostředí překračují standardní hodnocení NEMA, nebo (4) aplikace vyžaduje méně než 6-8 obvodů řízení motoru, kde se vlastní panely ukáží jako ekonomičtější než částečně zaplněné MCC.

Jakou údržbu vyžadují rozvaděče?

Roční údržba by měla zahrnovat: vizuální kontrolu uvolněných spojů a známek přehřátí, termovizní snímání pro detekci horkých míst indikujících spoje s vysokým odporem, ověření správného provozu ventilačního a chladicího systému, testování obvodů nouzového zastavení a bezpečnostních blokování a čištění prachu a nečistot. Čtvrtletní kontroly postačují pro kritické systémy. Dokumentujte všechny údržbové činnosti a data trendů, abyste umožnili prediktivní údržbu. Vyměňte komponenty vykazující známky degradace dříve, než dojde k poruše.

Jak inteligentní ovládací panely zlepšují provoz?

Chytré panely poskytují monitorování proudu, napětí, výkonu a parametrů stavu zařízení v reálném čase. Tato data umožňují prediktivní údržbu – detekci opotřebení ložisek, degradace izolace nebo mechanických problémů dříve, než dojde ke katastrofickému selhání. Vzdálená diagnostika zkracuje dobu odstraňování problémů o 40–60 % ve srovnání s tradičními panely. Monitorování energie identifikuje neefektivní zařízení a ověřuje iniciativy pro úsporu energie. Chytré panely však vyžadují robustní opatření v oblasti kybernetické bezpečnosti a datovou infrastrukturu, aby bylo možné tyto výhody realizovat bez vytváření provozních zranitelností.