Co odlišuje výrobu průmyslových rozvaděčů?

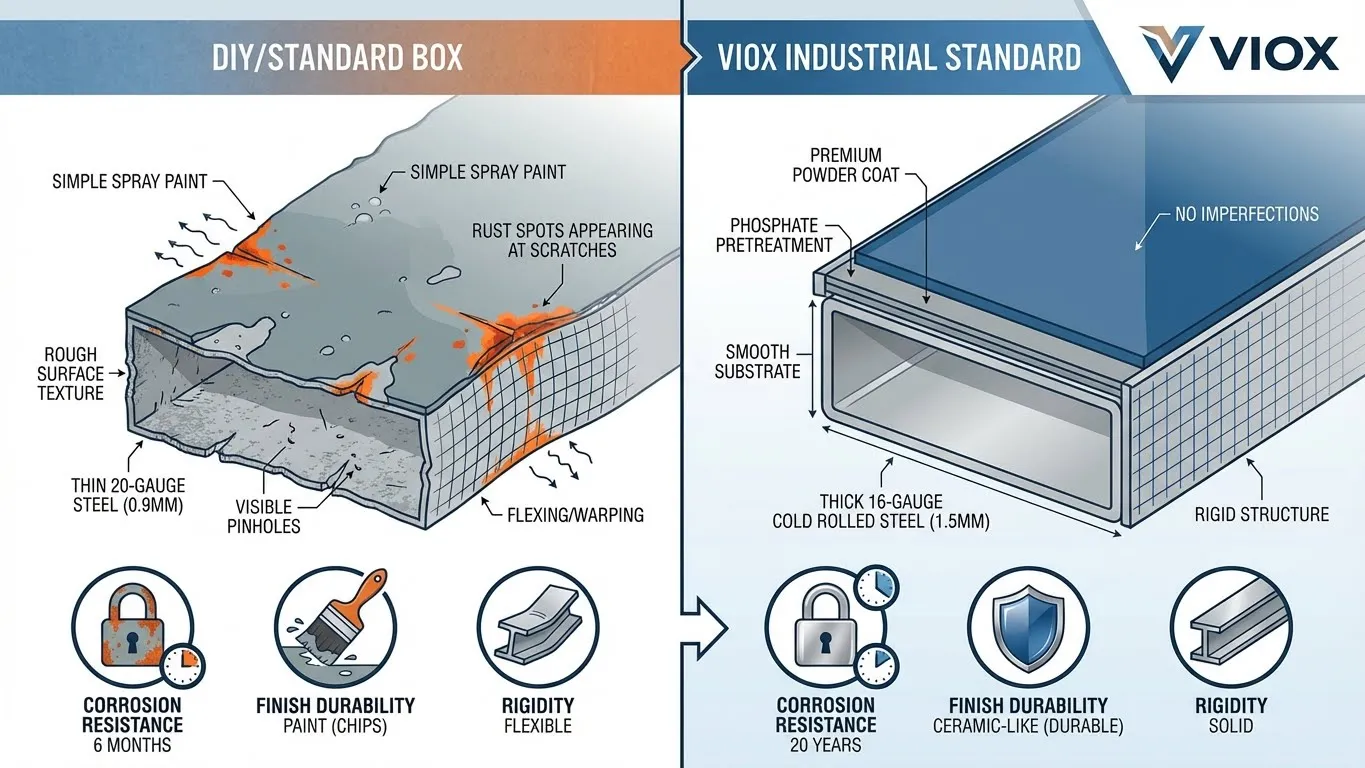

Přejeďte nehtem po instalační krabici z železářství. Působí jako natřený kov a při poklepání cinká. Nyní se dotkněte prémiového průmyslového rozvaděče od výrobců jako VIOX, Rittal nebo Hoffman. Povrch je keramicky hladký a poklepání vydává pevný, tlumený zvuk. Tento hmatatelný rozdíl odhaluje zásadní pravdu: výroba průmyslových rozvaděčů není o ohýbání kovu a nanášení barvy – je to navrhování kompletního systému ochrany proti korozi, který je navržen tak, aby chránil kritické elektrické zařízení po celá desetiletí.

Kvalitní výroba rozvaděčů určuje, zda vaše elektrická infrastruktura vydrží 20 let, nebo selže během několika měsíců. Rozdíl spočívá ve třech kritických fázích výroby: výběr substrátu, chemická předúprava a aplikace termálního povlaku. Pochopení těchto procesů pomáhá inženýrům, správcům zařízení a odborníkům na nákup specifikovat rozvaděče, které poskytují skutečnou dlouhodobou hodnotu spíše než falešnou ekonomiku.

Základ: Výběr ocelového substrátu při výrobě rozvaděčů

Ocel válcovaná za studena vs. ocel válcovaná za tepla

Ocelový substrát tvoří základ každého elektrického rozvaděče. Ne všechny oceli poskytují stejný výkon a výběr nesprávného materiálu zaručuje předčasné selhání bez ohledu na následné zpracování.

| Majetek | Ocel válcovaná za studena (CRS) | Ocel válcovaná za tepla (HRS) |

|---|---|---|

| Povrchová úprava | Hladká, jednotná, bez okují | Drsné s okujemi (oxid železa) |

| Rozměrová tolerance | ±0,001″ (těsná tolerance) | ±0,015″ (volná tolerance) |

| Okuje | Žádné (zpracováno při pokojové teplotě) | Přítomny (vyžaduje odstranění) |

| Přilnavost barvy | Vynikající (čistý povrch) | Špatná (okuje vytvářejí slabé spojení) |

| Relativní náklady | O 15-25 % vyšší | Nižší základní cena |

| Typické aplikace | Průmyslové rozvaděče, přesné díly | Konstrukční ocel, konstrukce |

| Hustota | Vyšší (stlačená struktura) | Nižší (méně zpracování) |

Ocel válcovaná za studena prochází kompresí při pokojové teplotě, čímž se vytváří hustší molekulární struktura s vynikající rozměrovou stabilitou. Tento proces eliminuje okuje oxidu železa, které se tvoří během válcování za tepla při teplotách přesahujících 1700 °F. Povrch bez okují poskytuje optimální přilnavost pro chemickou předúpravu a práškové lakování – klíč k dlouhodobé odolnosti proti korozi.

Tloušťka oceli: Pochopení standardů tloušťky

Tloušťka oceli přímo ovlivňuje tuhost rozvaděče, montážní kapacitu a celkovou trvanlivost. Tenčí tloušťky se prohýbají pod zatížením, což způsobuje nesouosost dveří a selhání těsnění.

| Tloušťka | Tloušťka (mm) | Tloušťka (palce) | Hmotnost (lb/ft²) | Hodnocení tuhosti | Typické aplikace | Vhodnost NEMA |

|---|---|---|---|---|---|---|

| 20 Gauge | 0,91 mm | 0.036″ | 1.50 | Nízká | Domácí instalační krabice, nenáročné použití | Pouze NEMA 1 |

| 16 Gauge | 1,52 mm | 0.060″ | 2.50 | Střední-Vysoká | Průmyslové nástěnné, ovládací panely | NEMA 1, 3R, 4, 12 |

| 14 Gauge | 1,90 mm | 0.075″ | 3.13 | Vysoká | Skříně stojící na podlaze, těžké zařízení | Všechny typy NEMA |

| 12 Gauge | 2,66 mm | 0.105″ | 4.38 | Velmi vysoká | Průmyslová řídicí centra, venkovní | NEMA 3R, 4X |

Standard VIOX specifikuje ocel válcovanou za studena o tloušťce 16 gauge pro nástěnné rozvaděče a 14 gauge pro jednotky stojící na podlaze. To zajišťuje dostatečnou tuhost, aby se zabránilo prohýbání panelu při montáži těžkých DIN lišt, transformátorů nebo řídicích jednotek motorů. Rozvaděč o tloušťce 20 gauge zní při úderu jako levný plech na pečení; 16 gauge vydává pevný zvuk dveří auta – zvukový indikátor kvality.

Chemická fosfatizace: Skrytý krok kvality

Fosfatizace představuje nejdůležitější, ale nejméně viditelný krok ve výrobě rozvaděčů. Tento proces chemické konverze určuje, zda práškový lak trvale přilne, nebo se během několika měsíců odloupne v pruzích.

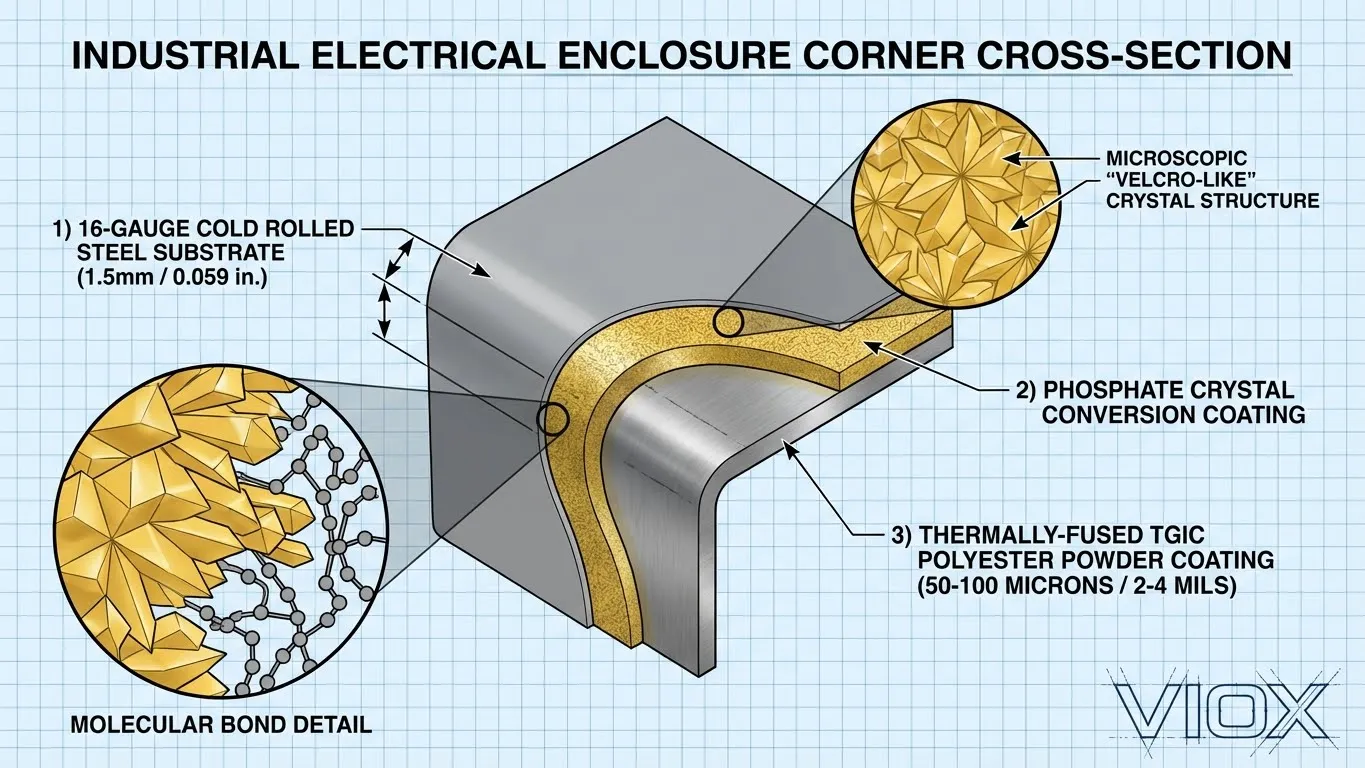

Jak funguje fosfátovací konverzní povlak

Fosfatizace zahrnuje ponoření očištěné oceli do zředěného roztoku kyseliny fosforečné obsahujícího kovové ionty (železo, zinek nebo mangan). Kyselina leptá ocelový povrch a současně ukládá krystalickou fosfátovou vrstvu řízenou chemickou reakcí.

Proces probíhá v několika fázích:

- Alkalické čištění: Odstraňuje oleje, tuky a nečistoty

- Kyselinová aktivace: Připravuje povrch pro ukládání fosfátů

- Fosfátová konverze: Vytváří krystalický povlak (obvykle 5-20 minut)

- Oplach po oplachu: Odstraňuje zbytkové chemikálie

- Aplikace těsnění: Volitelné těsnění pro zvýšení odolnosti proti korozi

Typy fosfátových povlaků

| Typ | Hmotnost povlaku | Primární použití | Odolnost proti korozi | Relativní náklady | Krystalická struktura |

|---|---|---|---|---|---|

| Fosforečnan železitý | 50-150 mg/ft² | Základ pro barvy, příprava pro práškové lakování | Dobrý | Nízká | Amorfní (nekrystalické) |

| Fosforečnan zinečnatý | 100-3 000 mg/ft² | Ochrana proti korozi, základ pro barvy | Vynikající | Střední | Krystalické (jehličky) |

| Fosforečnan manganatý | 1 000-4 000 mg/ft² | Odolnost proti opotřebení, ochrana proti zadírání | Velmi dobré | Vysoká | Krystalické (husté) |

Fosforečnan železitý slouží jako průmyslový standard pro předúpravu při výrobě rozvaděčů, protože účinně působí na ocel, pozinkované povrchy a hliník a zároveň produkuje minimální množství nebezpečného odpadu. Hmotnost povlaku 50-150 mg/ft² poskytuje dostatečný “zub” pro přilnavost práškového laku bez nadměrného nárůstu.

Fosfátové krystaly vytvářejí mikroskopický “Velcro efekt” - miliony krystalických háčků, které se mechanicky spojují s práškovým lakem. Důležitější je, že fosfátový povlak zabraňuje korozi pod povrchem. Když se práškový lak poškrábe až na holý kov, nefosfátovaná ocel umožňuje korozi šířit se pod okolní barvou. Fosfátový povlak zastavuje toto boční šíření koroze a omezuje poškození na samotný škrábanec.

Práškové lakování: Technologie tepelné fúze

Průmyslové rozvaděče nepoužívají barvy - používají elektrostatické práškové lakování, což je zásadně odlišná technologie, která vytváří chemicky zesíťovanou polymerovou skořepinu.

Proces elektrostatického práškového lakování

- Aplikace prášku: Elektrostaticky nabité polymerové částice (50-100 mikronů) se stříkají na uzemněný kov. Opačné náboje vytvářejí magnetickou přitažlivost, která pokrývá i složité geometrie.

- Tepelné vytvrzení: Lakovaný rozvaděč vstupuje do konvekční pece při teplotě 160-200 °C (320-392 °F) na dobu 10-20 minut.

- Molekulární zesíťování: Teplo roztaví prášek na kapalinu, která se rozlije po povrchu a poté chemicky reaguje (zesíťuje) za vzniku souvislého polymerního filmu - ne sušené barvy, ale tepelně spojeného plastu.

Tento proces eliminuje dírky, rozpouštědla a těkavé organické sloučeniny (VOC) a zároveň vytváří rovnoměrnou tloušťku povlaku, která je u tekutých barev nemožná. Výsledkem je keramicky hladký povrch, protože se v podstatě jedná o plastové pancéřování spojené s ocelí na molekulární úrovni.

Srovnání chemie práškových laků

| Majetek | Epoxidové | TGIC Polyester | Uretanový polyester |

|---|---|---|---|

| Odolnost proti UV záření | Špatná (kříduje venku) | Vynikající (3-5 let+) | Vynikající (5-10 let) |

| Chemická odolnost | Vynikající | Dobrý | Velmi dobré |

| Mechanická tvrdost | Velmi vysoká | Vysoká | Střední-Vysoká |

| Flexibilita | Střední | Vynikající | Vynikající |

| Teplota vytvrzení | 160-180 °C | 180-200 °C | 180-200 °C |

| Tolerance přepečení | Nízká (žloutne) | Vysoká | Střední |

| Typické aplikace | Vnitřní vybavení, primery | Venkovní rozvaděče, architektonické | Automobilový průmysl, prémiové venkovní |

| Náklady (relativní) | Nízká | Střední | Vysoká |

Společnost VIOX standardizuje polyester TGIC (triglycidyl isocyanurate) pro venkovní rozvaděče, protože poskytuje vynikající UV stabilitu bez křídování nebo blednutí barev. Chemie TGIC poskytuje vynikající odolnost proti přepečení - povlak si zachovává barvu a lesk, i když se teplota vytvrzení mírně liší, což zlepšuje konzistenci výroby.

Epoxidové práškové laky vynikají pro vnitřní ovládací panely a automatizační zařízení, kde dochází k chemickému působení, ale ne k UV záření. Výjimečná tvrdost a chemická odolnost ospravedlňují omezení UV záření. Uretanové polyestery nabízejí prémiovou venkovní trvanlivost (5-10 let oproti 3-5 letům u TGIC), ale stojí o 25-40% více a vyžadují přesné profily vytvrzování.

Průmyslové standardy: Hodnocení NEMA a UL

Kvalita výroby rozvaděčů je formálně definována normami NEMA (National Electrical Manufacturers Association) a UL (Underwriters Laboratories). Tato hodnocení specifikují úrovně ochrany životního prostředí spíše než metody konstrukce, ale splnění vyšších hodnocení vyžaduje vynikající výrobu.

Klíčová hodnocení NEMA pro průmyslové rozvaděče

- NEMA typ 1: Vnitřní použití, ochrana proti padajícímu prachu. Základní konstrukce přijatelná - běžně ocel o tloušťce 20 gauge s jednoduchou smaltovanou povrchovou úpravou.

- NEMA typ 3R: Venkovní použití, ochrana proti dešti. Vyžaduje konstrukci s těsněním, povrchovou úpravu odolnou proti korozi, obvykle minimálně 16 gauge s odvodňovacími prvky.

- NEMA typ 4/4X: Vnitřní/venkovní, vodotěsné včetně vody směřované hadicí. Vyžaduje konstrukci s kontinuálním svarem, vysoce kvalitní těsnění a materiály odolné proti korozi (4X specifikuje nerezovou ocel nebo ekvivalentní odolnost proti korozi).

- NEMA Typ 12: Průmyslové vnitřní použití, ochrana proti prachu, vláknům, vláknům, prosakování oleje/chladicí kapaliny. Vyžaduje prachotěsnou konstrukci s těsněním, obvykle ocel o tloušťce 16 gauge, často specifikovaná pro automatizaci výroby.

UL 50/50E poskytuje paralelní standardy s nezávislými požadavky na testování třetí stranou. Zatímco NEMA umožňuje výrobcům vlastní certifikaci, UL vyžaduje nezávislé laboratorní testování a průběžné kontroly v továrně. Mnoho průmyslových specifikací vyžaduje jak hodnocení NEMA, tak seznam UL.

Výrobní důsledky jsou významné: rozvaděč NEMA 12 vyžaduje prachotěsnou konstrukci bez vylamovacích otvorů, kontinuální svary a osvědčený systém těsnění. To vede k minimálním požadavkům na tloušťku a eliminuje zkratky ve výrobě, které snižují náklady. Hodnocení NEMA 4X účinně vyžaduje prémiové materiály - buď nerezovou ocel 304/316, nebo uhlíkovou ocel s prokázanou dlouhodobou odolností proti korozi prostřednictvím polyesterového práškového lakování TGIC přes fosfátovou předúpravu.

Výrobní standard VIOX

Společnost VIOX Electric zavádí systém kvality se třemi pilíři pro výrobu rozvaděčů, který překračuje minimální požadavky NEMA:

1. Specifikace materiálu

- Nástěnné rozvaděče: Minimálně ocel válcovaná za studena o tloušťce 16 gauge (1,52 mm)

- Skříně stojící na podlaze: Minimálně ocel válcovaná za studena o tloušťce 14 gauge (1,90 mm)

- Venkovní aplikace: Volitelná nerezová ocel 304 nebo 316 pro extrémně korozivní prostředí

- Kontrola kvality: Veškerá ocel certifikována podle norem ASTM A1008 s protokoly o zkouškách z hutí

2. Příprava povrchu

- Vícestupňové čištění: Alkalické mytí odstraňuje výrobní oleje a nečistoty

- Konverze fosforečnanu železa: Ponor do fosfátovací lázně vytváří povlak o hmotnosti 75-125 mg/ft²

- Testování kvality: Denní ověřování hmotnosti fosfátů a testování adheze podle ASTM D3359

3. Aplikace povrchové úpravy

- TGIC polyesterový prášek: Složení pro venkovní použití splňující specifikace AAMA 2604

- Tloušťka povlaku: 2,0-3,0 mils (50-75 mikronů) pro optimální trvanlivost bez křehkosti

- Profil vytvrzování: 180 °C po dobu minimálně 12 minut zajišťuje úplné zesíťování

- Testování v solné mlze: Náhodné vzorky testovány podle ASTM B117 (minimálně 1 000 hodin do 5% povrchové rzi)

Tento systematický přístup poskytuje skříně, které chrání elektrické zařízení v průmyslovém prostředí po dobu 15-25 let, spíše než 3-7 let typických pro ekonomické alternativy. Přírůstkové náklady na prémiovou výrobu – obvykle o 15-20 % vyšší než u ekonomických variant – se promítají do hodnoty životního cyklu prostřednictvím eliminovaných nákladů na výměnu, snížené prostoje a zachování ochrany zařízení.

Často Kladené Otázky

Jaký je rozdíl mezi práškovým lakováním a barvou na elektrických rozvaděčích?

Práškové lakování zahrnuje elektrostatickou aplikaci suchých polymerních částic, které se tepelně spojí do zesíťovaného plastového povlaku při teplotě 160-200 °C. Barva používá kapalná rozpouštědla, která se odpařují a zanechávají povlak náchylný k dírkám a se slabší adhezí. Práškové lakování poskytuje 2-3krát vyšší trvanlivost, lepší chemickou odolnost a eliminuje emise VOC.

Proč záleží na tloušťce oceli pro vlastnosti rozvaděče?

Tloušťka oceli určuje tuhost a montážní kapacitu. Tenká ocel o tloušťce 20 gauge (0,9 mm) se prohýbá pod zatížením, což způsobuje nesouosost dveří a selhání těsnění. Průmyslová ocel o tloušťce 16 gauge (1,5 mm) poskytuje dostatečnou tuhost pro zachování rozměrové stability při montáži těžkých komponent, jako jsou transformátory nebo řídicí jednotky motorů, a zajišťuje dlouhodobou integritu těsnění.

Jaká je životnost průmyslového rozvaděče?

Prémiové rozvaděče s ocelí válcovanou za studena o tloušťce 16 gauge, fosfátovou předúpravou a polyesterovým práškovým lakováním TGIC obvykle vydrží 15-25 let v průmyslovém vnitřním prostředí a 10-15 let venku. Ekonomické rozvaděče s tenkou ocelí a jednoduchým nátěrem často selžou během 3-7 let v důsledku koroze a strukturální degradace.

Jaké krytí NEMA potřebuji pro svou aplikaci?

Pro čisté vnitřní prostředí postačuje NEMA typ 1. NEMA typ 12 je standardem pro výrobní závody s expozicí prachu, chladicí kapalině a oleji. Pro venkovní instalace je vyžadován NEMA typ 3R nebo 4. NEMA typ 4X specifikuje konstrukci odolnou proti korozi (nerezová ocel nebo ekvivalentní systém povrchové úpravy) pro námořní nebo chemické prostředí.

Je fosfátování opravdu nutné před práškovým lakováním?

Ano. Fosfátování vytváří mikroskopické krystalické struktury, které se mechanicky spojují s práškovým lakováním a zabraňují šíření rzi pod lakem v místech poškrábání. Bez fosfátování se může práškové lakování zpočátku jevit jako přijatelné, ale do 6-18 měsíců se bude odlupovat v celých vrstvách, jak se koroze šíří pod vrstvou laku.

Specifikujte kvalitu ve svém příštím projektu skříně

Kvalita výroby skříně přímo ovlivňuje spolehlivost elektrického systému, náklady na údržbu a celkové náklady na vlastnictví. Rozdíly mezi ekonomickou a prémiovou výrobou – substrát z oceli válcované za studena, fosfátová předúprava a TGIC polyesterový práškový lak – určují, zda vaše investice chrání zařízení po celá desetiletí, nebo vyžaduje výměnu během několika let.

VIOX Electric navrhuje a vyrábí průmyslové skříně podle specifikací, které překračují požadavky NEMA a poskytují ověřený dlouhodobý výkon. Náš technický tým pomáhá s výběrem skříně, konfigurací na míru a doporučeními materiálů specifickými pro danou aplikaci, včetně možností nerezové oceli pro náročná prostředí.

Kontakt VIOX Electric ještě dnes pro: pro technickou konzultaci ohledně vašeho příštího projektu elektrické skříně. Naši aplikační inženýři poskytují podrobné specifikace, NEMA/UL hodnocení a vlastní řešení pro náročné průmyslové aplikace.