Proč výběr materiálu kontaktu určuje výkon stykače

Materiál kontaktu v elektrickém stykači není jen technická specifikace – je to kritický faktor, který určuje, zda vaše zařízení poskytne 5 nebo 15 let spolehlivého provozu. Jediná špatná volba materiálu může vést k předčasnému svařování, nadměrné erozi obloukem nebo katastrofickému selhání za podmínek zatížení, které byly zcela předvídatelné.

Pro elektrotechnické firmy, výrobce OEM a správce zařízení, kteří specifikují stykače pro průmyslové aplikace je zásadní porozumět rozdílům ve výkonu mezi oxidem stříbrným a cínatým (AgSnO₂), niklem stříbrným (AgNi) a oxidem stříbrným a kademnatým (AgCdO) – zejména proto, že regulační termíny eliminují AgCdO z nových zařízení do roku 2025.

Tato příručka poskytuje technické údaje potřebné pro výběr optimálního materiálu kontaktu na základě jmenovitého proudu, typu zátěže, spínací frekvence a požadavků na shodu s předpisy o ochraně životního prostředí, podložené testováním výkonu a průmyslovým výzkumem.

Pochopení základů materiálů kontaktů

Proč záleží na výběru materiálu

Elektrické kontakty pracují v extrémních podmínkách: spínají proudy od 10 A do více než 1000 A, odolávají teplotám oblouku přesahujícím 6000 °C a cyklují tisíckrát až milionkrát během své životnosti. Materiál kontaktu musí současně poskytovat:

- Vysokou elektrickou vodivost pro minimalizaci úbytku napětí a tvorby tepla

- Odolnost proti erozi obloukem aby se zabránilo ztrátě materiálu během spínání

- Odolnost proti svařování aby se zabránilo roztavení kontaktů při vysokých zapínacích proudech

- Nízký kontaktní odpor pro udržení stabilního elektrického spojení

- Mechanická odolnost aby odolal opakovaným fyzickým nárazům

Špatný výběr materiálu se projevuje v předvídatelných režimech selhání: kontakty svařené v zavřeném stavu (znefunkčnění bezpečnostních systémů), nadměrná důlková koroze snižující kontaktní plochu, tepelný únik ze zvýšeného odporu nebo úplná eroze vyžadující předčasnou výměnu.

Klíčové metriky výkonu

Elektrická vodivost: Měřeno v % IACS (International Annealed Copper Standard), vyšší hodnoty indikují lepší proudovou zatížitelnost a nižší tvorbu tepla.

Odolnost proti erozi obloukem: Ztráta materiálu na spínací operaci, kritická pro aplikace s častým spínáním nebo obtížnými zátěžemi.

Odolnost proti svařování: Schopnost odolávat roztavení kontaktů při vysokých zapínacích proudech, měřeno maximální proudovou odolností.

Kontaktní odpor: Elektrický odpor na rozhraní kontaktu, ovlivňující úbytek napětí a ohřev. Typicky se měří v mikroohmech (μΩ).

Mechanická tvrdost: Ovlivňuje odolnost proti opotřebení a udržování kontaktního tlaku, měřeno v tvrdosti podle Vickerse (HV).

Tři primární materiály kontaktů

Oxid stříbrný a kademnatý (AgCdO): Zavedený standard

Složení a vlastnosti

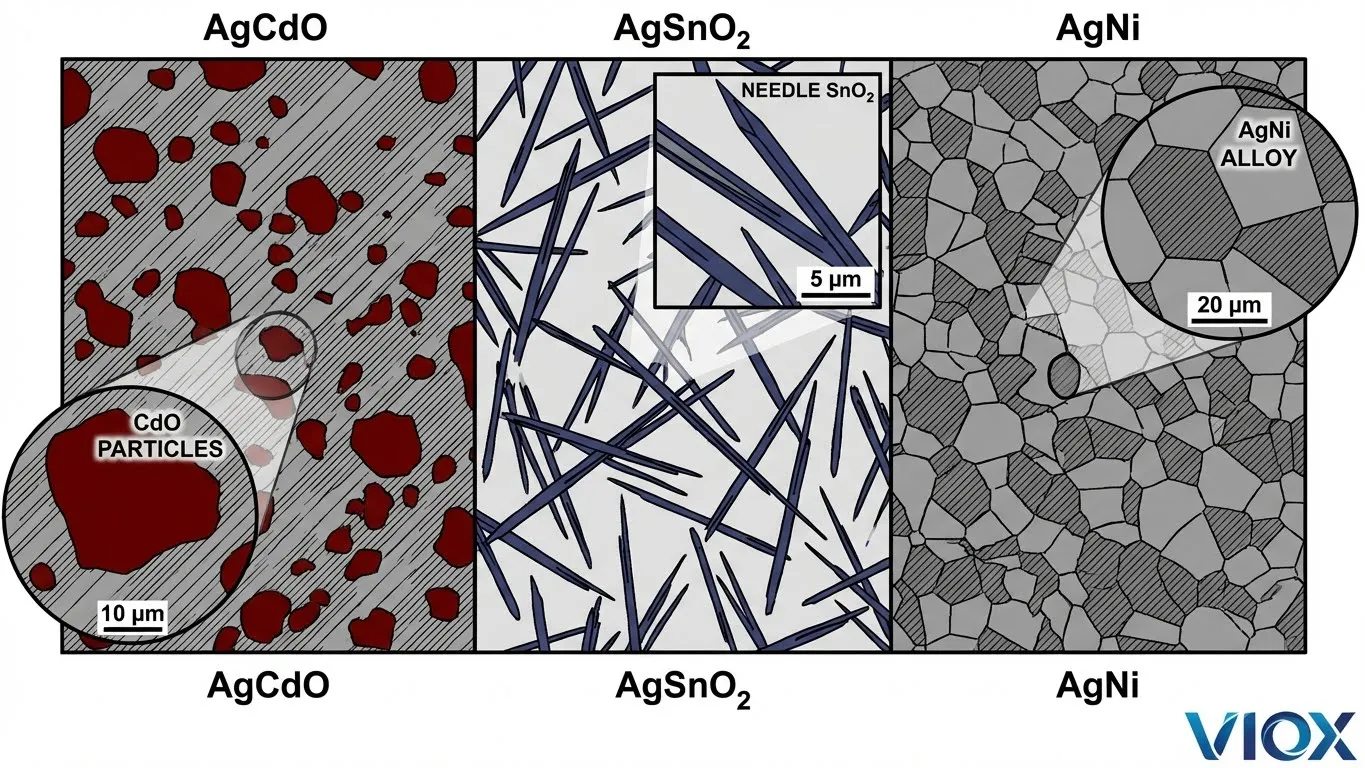

Oxid stříbrný a kademnatý se skládá z 85-90 % stříbra s 10-15 % částic oxidu kademnatého (CdO) dispergovaných v celé stříbrné matrici. Materiál se vyrábí práškovou metalurgií, mícháním jemně mletých prášků stříbra a oxidu kademnatého, lisováním pod vysokým tlakem a slinováním při zvýšených teplotách.

Částice oxidu kademnatého poskytují výjimečné vlastnosti zhášení oblouku, zatímco stříbrná matrice udržuje vynikající elektrickou vodivost – kombinace, která učinila z AgCdO “univerzální kontaktní materiál” na téměř 50 let.

Výkonnostní charakteristiky

AgCdO poskytuje vynikající výkon v několika metrikách:

- Elektrická vodivost: 80-85 % IACS

- Kontaktní odpor: Nejmenší a nejstabilnější ze všech materiálů (typicky 20-40 μΩ)

- Odolnost proti erozi obloukem: Vynikající v rozsahu 50-3000 A

- Odolnost proti svařování: Vynikající výkon při vysokých zapínacích proudech

- Přenos materiálu: Minimální za podmínek AC i DC

- Životnost: Nejdelší provozní životnost v aplikacích se středním až vysokým proudem

Samočisticí vlastnosti materiálu během spínacích operací udržují nízký kontaktní odpor po celou dobu jeho životnosti a jeho vynikající tepelná vodivost účinně odvádí teplo.

Aplikace a historická dominance

AgCdO se stal dominantním materiálem v:

- Stykače se středním až vysokým výkonem (50 A-1000 A+)

- Aplikace řízení motorů s náročným provozem AC-4 (brzdění protiproudem, popojíždění)

- Spínání vysokých zapínacích proudů (lampy, transformátory, kondenzátory)

- Železniční a trakční řídicí systémy

- Průmyslové jističe

Jeho spolehlivost za různých podmínek zatížení a dlouhá životnost ospravedlňovaly vyšší náklady na materiál ve srovnání s alternativami.

Regulační omezení a postupné vyřazování

Směrnice Evropské unie RoHS (Restriction of Hazardous Substances) 2011/65/EU a její následné změny klasifikují kadmium jako toxický těžký kov z důvodu:

- Bioakumulace v živých organismech

- Karcinogenní vlastnosti

- Perzistence v životním prostředí

- Poškození ledvin a kostí v důsledku expozice

Kritický termín: Výjimky RoHS pro elektrické kontakty vyprší v červenci 2025, což zakazuje AgCdO v nových zařízeních prodávaných v EU. Podobné předpisy existují v Číně, Japonsku a dalších jurisdikcích. Hlavní výrobci ukončili výrobu AgCdO v letech 2023-2024 a stávající zásoby se rychle vyčerpávají.

Oxid stříbrný a cínatý (AgSnO₂): Ekologická alternativa

Složení a výroba

Oxid stříbrný a cínatý se skládá z 85-90 % stříbra s 10-15 % částic oxidu cínatého (SnO₂). Na rozdíl od AgCdO má výrobní proces významný vliv na výkon:

Metoda práškové metalurgie: Prášky stříbra a oxidu cínatého se smíchají, slisují a slinují. Neuvěřitelně jemné mletí SnO₂ na submikronové částice a rovnoměrná disperze v celé stříbrné matrici vyžaduje pečlivou kontrolu procesu. Rané materiály AgSnO₂ trpěly nekonzistentní kvalitou, ale moderní výrobní techniky nyní poskytují spolehlivý výkon.

Metoda vnitřní oxidace: Ingoty slitiny stříbra a cínu se zahřívají v atmosférách bohatých na kyslík, což způsobuje vnitřní oxidaci cínu, přičemž zůstává dispergován ve stříbrné matrici. Tento proces vytváří jemné jehlicovité struktury SnO₂, které zvyšují odolnost proti erozi obloukem.

Proces vytlačování: Po zhutnění prášku nebo vnitřní oxidaci jsou materiály vytlačovány do formy drátu nebo plechu, čímž se zvyšuje hustota a zlepšují mechanické vlastnosti.

Výkonnostní charakteristiky

Výkon AgSnO₂ se dramaticky vyvinul:

- Elektrická vodivost: 75-82 % IACS (mírně nižší než AgCdO)

- Kontaktní odpor: Vyšší než AgCdO zpočátku, stabilizuje se používáním (typicky 40-80 μΩ)

- Odolnost proti erozi obloukem: Vynikající, zejména v rozsahu 500-3000 A – často překračuje AgCdO

- Odolnost proti svařování: Lepší než AgCdO při kapacitních a světelných zátěžích

- Přenos materiálu: Nižší než AgCdO v DC aplikacích

- Tvrdost: 15-20 % tvrdší než AgCdO (95-105 HV vs. 80-85 HV)

Optimalizace výkonu pomocí přísad

Moderní formulace AgSnO₂ zahrnují přísady zvyšující výkon:

Oxid india (In₂O₃): Přidání 2-4 % In₂O₃ vytváří materiály AgSnO₂In₂O₃ s:

- Zvýšenou odolností vůči vysokým zapínacím proudům

- Vylepšenou disperzí materiálu (jemnější jehlicové struktury)

- Lepším výkonem při pracovních cyklech AC-4

- Nižšími rychlostmi přenosu materiálu

Prvky vzácných zemin: Cer, lanthan a další prvky vzácných zemin zlepšují:

- Viskozitu roztaveného stříbra během oblouku

- Suspenzi oxidových částic zabraňující povrchové akumulaci

- Mechanické vlastnosti a udržování kontaktní síly

Ostatní přísady: Bismut, antimon a patentované sloučeniny optimalizují specifické výkonnostní charakteristiky.

Proč AgSnO₂ vede k náhradě AgCdO

AgSnO₂ dokončil náhradu AgCdO na evropských a severoamerických trzích pro většinu aplikací:

- Netoxický a šetrný k životnímu prostředí

- Vyhovuje směrnicím RoHS a WEEE

- Srovnatelný nebo lepší výkon v 80 % aplikací

- Dostupné od všech hlavních výrobců

- Konkurenceschopné ceny s rostoucí výrobou

Materiál vyniká zejména ve vysokoproudých AC stykačích, kde jeho vynikající odolnost proti erozi obloukem při 500 A+ zajišťuje delší životnost než AgCdO.

Omezení

AgSnO₂ čelí výzvám v:

- Nízkoproudých aplikacích (<5 A), kde nestabilita kontaktního odporu ovlivňuje integritu signálu

- Specifických DC leteckých aplikacích vyžadujících ultra-stabilní kontaktní odpor

- Aplikacích s extrémně častými spínacími cykly, kde vyšší tvrdost zvyšuje mechanické opotřebení

Stříbro-nikl (AgNi): Ekonomický tahoun

Složení a vlastnosti

Stříbro-nikl je skutečná slitina (ne kompozit) obsahující 85-90 % stříbra s 10-15 % niklu. Nejběžnější složení je AgNi10 (90 % Ag, 10 % Ni). Na rozdíl od materiálů s oxidy kovů se AgNi vyrábí tradičními slévárenskými technikami – tavením stříbra a niklu dohromady za vzniku homogenního materiálu.

Obsah niklu mechanicky zpevňuje stříbro, zvyšuje odolnost proti erozi a zároveň zachovává vynikající elektrickou vodivost. AgNi se používá v elektrických kontaktech po desetiletí a zůstává nejekonomičtějším kontaktním materiálem na bázi stříbra.

Výkonnostní charakteristiky

AgNi poskytuje spolehlivý výkon ve vhodných aplikacích:

- Elektrická vodivost: 85-90 % IACS (nejvyšší mezi třemi materiály)

- Kontaktní odpor: Velmi nízký a stabilní (typicky 15-30 μΩ)

- Odolnost proti erozi obloukem: Dobrý při lehkém až středním zatížení (<100 A)

- Odolnost proti svařování: Nižší než AgCdO nebo AgSnO₂ při vysokých zapínacích proudech

- Přenos materiálu: Vyšší než u jiných materiálů, zejména při indukční zátěži

- Tvrdost: Střední (65-75 HV)

- Náklady: O 30-40 % nižší materiálové náklady než AgSnO₂

Aplikace a optimální případy použití

AgNi vyniká v:

- Lehkých až středně zatížených stykačích (5 A-50 A)

- Relé pro všeobecné použití

- Rezidenční a lehké komerční aplikace

- Pomocných relé a spínačích pro automobily

- Termostatech a regulátorech teploty

- Aplikacích s nízkým zapínacím proudem

- Aplikacích citlivých na náklady vyžadujících spolehlivost

Materiál poskytuje vynikající hodnotu tam, kde jsou energie oblouku mírné a nejsou přítomny extrémně vysoké zapínací proudy.

Omezení

AgNi není vhodný pro:

- Vysokoproudé aplikace (>100 A trvale)

- Aplikace spouštění motorů s náročným provozem AC-4

- Zátěže s vysokým zapínacím proudem (kondenzátorové baterie, transformátory, žárovky)

- Aplikace vyžadující maximální odolnost proti svařování

- Požadavky na dlouhou elektrickou životnost při obtížných zátěžích

Při vyšších proudech a obtížných zátěžích dochází u AgNi k rychlé erozi, přenosu materiálu a zvýšené tendenci ke svařování. Úspory nákladů zmizí, když je nutná předčasná výměna.

Kdy zvolit AgNi vs. AgSnO₂

Vybrat AgNi když:

- Jmenovitý proud ≤50A trvale

- Odporové nebo lehce induktivní zátěže

- Nízká až střední spínací frekvence (<10 operací/hodinu)

- Optimalizace nákladů je kritická

- Krátká až střední životnost akceptovatelná (5-8 let)

Vybrat AgSnO₂ když:

- Jmenovitý proud >50A nebo špičkové zapínací proudy >200A

- Indukční motory, transformátory nebo kapacitní zátěže

- Vysoká spínací frekvence nebo provozní cykly AC-4

- Požadována maximální životnost (10-15+ let)

- Soulad s environmentálními předpisy je zásadní

Komplexní srovnání materiálů

Fyzikální a elektrické vlastnosti

| Majetek | AgCdO (10-15%) | AgSnO₂ (10-12%) | AgNi (10%) |

|---|---|---|---|

| Elektrická vodivost | 80-85% IACS | 75-82% IACS | 85-90% IACS |

| Tepelná vodivost | 320-350 W/m·K | 280-320 W/m·K | 340-380 W/m·K |

| Tvrdost (HV) | 80-85 | 95-105 | 65-75 |

| Hustota | 10.2-10.4 g/cm³ | 9.8-10.1 g/cm³ | 10.3-10.5 g/cm³ |

| Bod tání | 960°C (Ag základ) | 960°C (Ag základ) | 960°C (Ag základ) |

| Kontaktní odpor | 20-40 μΩ | 40-80 μΩ | 15-30 μΩ |

| Rychlost eroze obloukem (mg/1000 operací) | 2-4 | 2-5 | 4-8 |

| Náklady na materiál (relativní) | Vysoké (postupné vyřazování) | Střední-Vysoká | Nízká až střední |

| Environmentální status | ❌ Zákaz od 2025 | ✅ Vyhovuje RoHS | ✅ Vyhovuje RoHS |

Výkon podle typu zátěže

| Typ zatížení | Hodnocení AgCdO | Hodnocení AgSnO₂ | Hodnocení AgNi | Doporučený materiál |

|---|---|---|---|---|

| Odporové (ohřívače, žárovky) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐ | AgSnO₂ nebo AgNi (v závislosti na proudu) |

| Indukční AC-3 (motory normální start) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐ | AgSnO₂ |

| Indukční AC-4 (motory reverzace/popojíždění) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐ | ⭐⭐ | AgSnO₂ (AgCdO historicky nejlepší) |

| Kapacitní (PFC, předřadníky lamp) | ⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐ | AgSnO₂ |

| Vysoký zapínací proud (transformátory, lampy) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐ | AgSnO₂ |

| Nízký proud (<5A signál/řízení) | ⭐⭐⭐⭐ | ⭐⭐⭐ | ⭐⭐⭐⭐⭐ | AgNi |

| DC spínání (baterie, solární) | ⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐ | AgSnO₂ |

Matice vhodnosti aplikací

| Aplikace | Aktuální rozsah | Nejlepší materiál 2026+ | Alternativa | Poznámky |

|---|---|---|---|---|

| Stykače HVAC | 20-100A | AgSnO₂ | AgNi (<40A) | Vysoký zapínací proud od kompresorů |

| Řízení motorů (AC-3) | 50-500A | AgSnO₂ | — | Standardní spouštění motoru |

| Řízení motorů (AC-4) | 50-500A | AgSnO₂ + In₂O₃ | — | Náročný provoz, reverzace |

| Výkonová relé | 10-50A | AgNi | AgSnO₂ (>30A) | Vyvážení nákladů a výkonu |

| Jističe | 16-1000A | AgSnO₂ | — | Kritické přerušení oblouku |

| Automobilová relé | 10-50A | AgNi | AgSnO₂ (vysoký proud) | Citlivé na náklady |

| Solární DC stykače | 50-1000A | AgSnO₂ | — | Přerušení DC oblouku, dlouhá životnost |

| Stykače osvětlení | 20-200A | AgSnO₂ | — | Vysoké zapínací proudy |

| Přepínání generátoru | 100-1000A | AgSnO₂ + In₂O₃ | — | Kritická spolehlivost |

Kompromisy mezi náklady a výkonem

| Faktor | AgCdO | AgSnO₂ | AgSnO₂In₂O₃ | AgNi |

|---|---|---|---|---|

| Náklady na materiál na kontakt | $$$ | $$-$$$ | $$$-$$$$ | $ |

| Složitost výroby | Střední | Vysoká | Vysoká | Nízká |

| Životnost (roky, AC-3) | 12-15 | 10-15 | 12-15 | 5-8 |

| Dostupnost náhrad | ❌ Ubývající | ✅ Vynikající | ✅ Dobré | ✅ Vynikající |

| Požadované změny designu | — | Mírné-střední | Mírné-střední | Mírné |

| Celkové náklady na vlastnictví (10 let) | N/A (nedostupné) | $$ | $$-$$$ | $ |

| Spolehlivost výkonu | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐ |

Analýza výkonu specifická pro zátěž

Charakteristiky spínání AC vs. DC

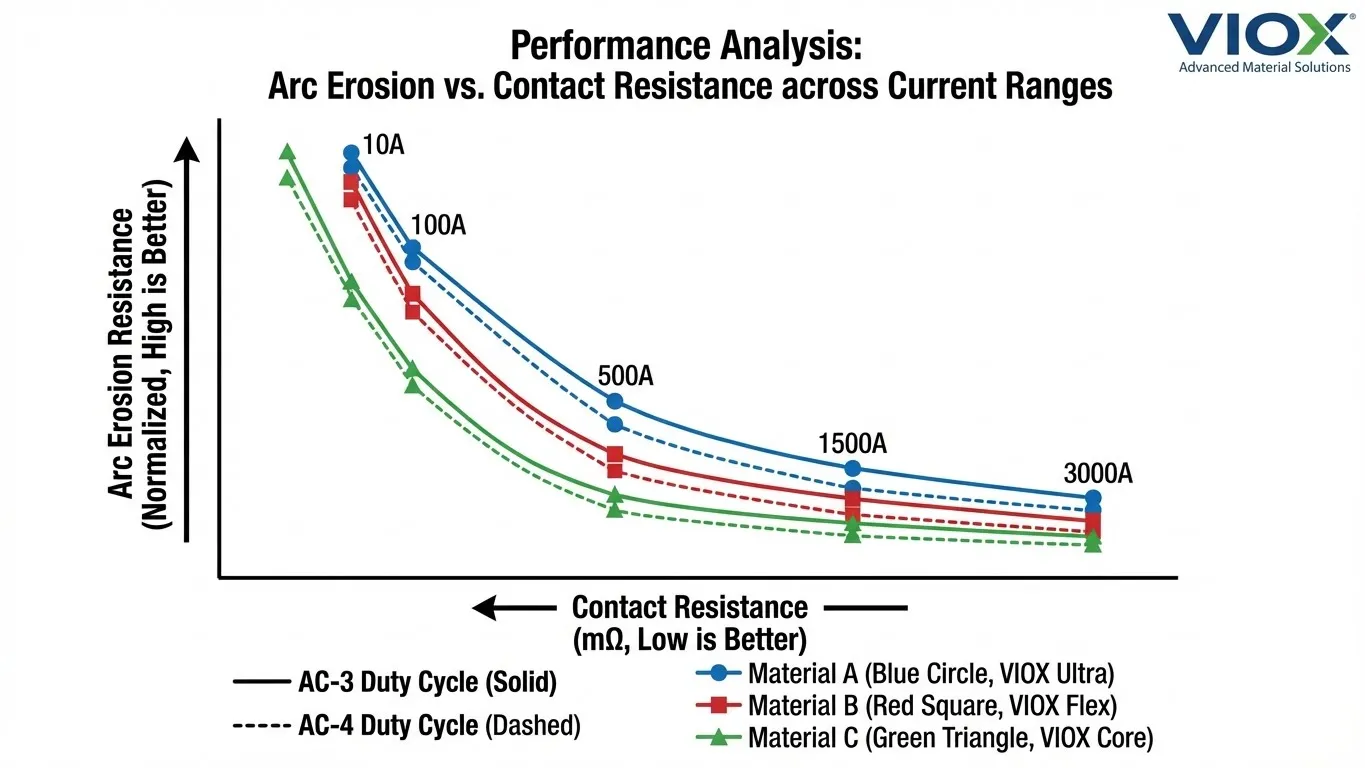

Spínání AC: Všechny tři materiály fungují dobře v podmínkách AC, kde proud přirozeně protíná nulu dvakrát za cyklus, čímž uhasíná oblouky. AgSnO₂ vykazuje zvláštní výhodu při vysokých proudech (>500A) s nižším přenosem materiálu a vynikajícím přerušením oblouku.

Spínání DC: Náročnější kvůli absenci průchodu nulou. AgSnO₂ prokazuje vynikající výkon s:

- Nižší mírou přenosu materiálu než AgCdO

- Lepší schopností přerušení oblouku

- Stabilnějším kontaktním odporem během životnosti

- AgNi vykazuje vyšší erozi a přenos materiálu v DC aplikacích >50A

Výkon při odporové zátěži

Čistě odporové zátěže (ohřívače, žárovky) představují mírné spínací nároky. Všechny materiály fungují adekvátně, přičemž výběr je založen především na jmenovitém proudu:

- <50A: AgNi poskytuje ekonomické řešení

- 50-200A: AgSnO₂ standardní volba

- >200A: AgSnO₂ s přísadami pro prodlouženou životnost

Výkon při indukční zátěži

Provoz AC-3 (Normální spouštění motoru): Mírné náběhové proudy (5-7× jmenovitý). AgSnO₂ a AgCdO oba vynikají, přičemž AgSnO₂ je nyní standardní volbou. AgNi je vhodný pouze pro proudy <40A.

Provoz AC-4 (Brzdění protiproudem, popojíždění, reverzace): Závažné podmínky s častým vysokým náběhovým proudem. AgCdO historicky nejlepší, ale moderní formulace AgSnO₂In₂O₃ poskytují srovnatelný výkon:

- Míra eroze obloukem v rozmezí 10-15 % AgCdO

- Životnost 90-100 % AgCdO ve správně navržených stykačích

- AgNi není vhodný – rychlá eroze a riziko svařování

Výkon při kapacitní zátěži

Spínání kondenzátorů (kompenzace účiníku, LED drivery) vytváří extrémně vysoké špičkové náběhové proudy (20-40× jmenovitý) během krátkého trvání (<1ms). To představuje nejzávažnější namáhání kontaktu.

Pořadí výkonu: AgSnO₂ > AgCdO > AgNi

Vynikající odolnost AgSnO₂ proti svařování při kapacitních zátěžích z něj činí preferovaný materiál, který v moderních aplikacích často překonává AgCdO. Tvrdé částice SnO₂ zabraňují deformaci povrchu kontaktu během špičkových proudů.

Aplikace s vysokým náběhovým proudem

Magnetizace transformátoru, žárovky se studeným vláknem a spouštění motoru v blokovaném stavu vytvářejí náběhové proudy 8-15× jmenovitý proud. AgSnO₂ vyniká díky:

- Vysoké mechanické tvrdosti zabraňující posunutí povrchu

- Vynikající zhášení oblouku díky částicím SnO₂

- Odolnost proti svařování kontaktů během odrazu

AgNi by se nemělo používat tam, kde záběrové proudy překračují 10násobek jmenovitého trvalého proudu – riziko svaření je nepřijatelné.

Aplikace s nízkým proudem

Obvody signálů, řídicí obvody a pomocné kontakty (<5A) představují jedinečné výzvy. Stabilita kontaktního odporu a elektrický šum se stávají kritickými:

Pořadí materiálů: AgNi > AgCdO > AgSnO₂

Vyšší a méně stabilní kontaktní odpor AgSnO₂ v aplikacích s nízkým proudem může způsobit problémy s integritou signálu a vyšší úbytky napětí. Nízký, stabilní odpor a samočisticí vlastnosti AgNi jej činí ideálním pro tyto aplikace.

Matice rozhodnutí o výběru materiálu

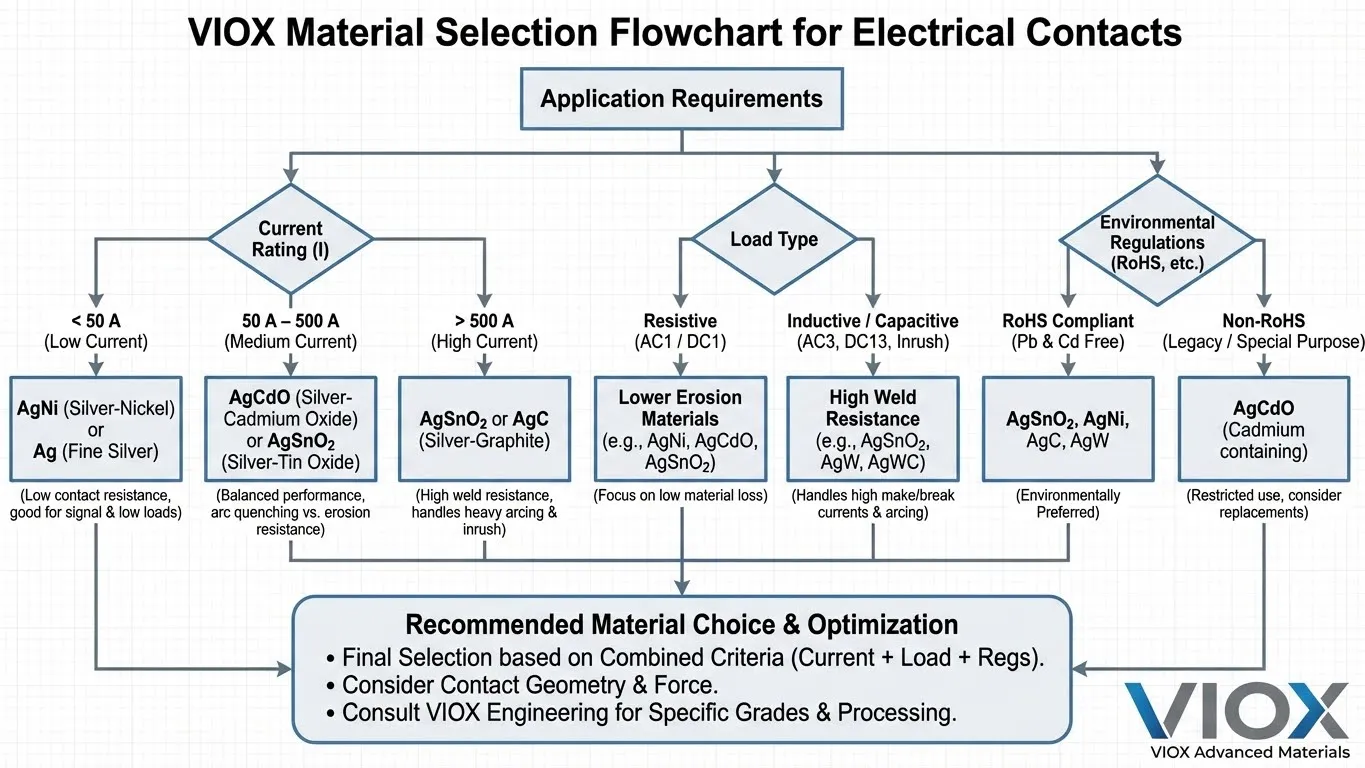

Krok 1: Kontrola souladu s životním prostředím

- Vyžaduje soulad s RoHS nebo výrobu po roce 2025? → Eliminujte AgCdO

Krok 2: Posouzení jmenovitého proudu

- ≤50A trvale, <200A špičkově → AgNi je životaschopné, pokračujte krokem 3

- >50A trvale nebo >200A špičkově → Vyžaduje se AgSnO₂, pokračujte krokem 4

Krok 3: Kvalifikace AgNi (pokud je relevantní)

- Typ zátěže: Odporová nebo lehce indukční → AgNi je vhodné ✓

- Typ zátěže: Motor (AC-3/AC-4), kapacitní, vysoký záběrový proud → Vyžaduje se AgSnO₂

- Spínací frekvence: <10 sepnutí/hodinu → AgNi je vhodné ✓

- Spínací frekvence: >10 sepnutí/hodinu → AgSnO₂ je preferováno

- Požadavek na životnost: 5-8 let → AgNi je přijatelné ✓

- Požadavek na životnost: >10 let → Vyžaduje se AgSnO₂

Krok 4: Specifikace AgSnO₂

- Standardní řízení motoru AC-3, odporové zátěže → Standardní složení AgSnO₂

- Provoz AC-4, vysoký záběrový proud, kapacitní zátěže → Složení AgSnO₂In₂O₃

- DC stykače, solární aplikace → AgSnO₂ s přísadami

- Kritické aplikace, maximální spolehlivost → AgSnO₂In₂O₃ + prvky vzácných zemin

Krok 5: Optimalizace nákladů

- Vypočítejte celkové náklady na vlastnictví včetně životnosti a frekvence výměny

- Pro aplikace s nízkou zátěží citlivé na náklady, které splňují všechna kritéria AgNi, přináší AgNi úsporu nákladů na materiál 30-40%

- Pro kritické aplikace ospravedlňuje prodloužená životnost a vynikající spolehlivost AgSnO₂ vyšší počáteční náklady

Výrobní procesy

Proces práškové metalurgie

Dominantní výrobní metoda pro AgSnO₂ a AgCdO:

- Příprava prášku: Prášky stříbra a oxidů kovů rozemleté na přesné velikosti částic (0,5-5 mikronů pro oxidy)

- Míchání: Prášky smíchané v řízené atmosféře, aby byla zajištěna rovnoměrná distribuce

- Lisování: Směs lisovaná pod vysokým tlakem (200-800 MPa) za vzniku “zelených” výlisků

- Slinování: Zahřívání na 650-850 °C v řízené atmosféře, což způsobuje spojení částic stříbra, zatímco oxidy zůstávají dispergované

- Kalibrace/Obrábění: Konečné tvarování na přesné rozměry

Kontrola kvality distribuce velikosti částic a rovnoměrnosti míchání kriticky ovlivňuje elektrické vlastnosti – nekonzistentní rané problémy s AgSnO₂ pramenily z nedostatečné kontroly procesu.

Metoda vnitřní oxidace

Alternativní proces produkující jemnou disperzi oxidu:

- Vytvoření slitiny: Stříbro a cín roztavené dohromady za vzniku slitiny Ag-Sn

- Tvarování: Slitina odlévaná nebo vytlačovaná do formy drátu/plechu

- Tepelné zpracování: Vystavení atmosféře bohaté na kyslík při 700-900 °C

- Oxidace: Cín difunduje na povrch a oxiduje, čímž vytváří vnitřní částice SnO₂

- Chlazení/Dokončování: Řízené chlazení a konečné tvarování

Vnitřní oxidace vytváří charakteristické jehlicovité struktury SnO₂, které poskytují vynikající odolnost proti erozi obloukem. Proces vyžaduje přesnou regulaci teploty a kyslíku pro dosažení rovnoměrné hloubky oxidace.

Extruze a sekundární zpracování

Po zhutnění prášku nebo vnitřní oxidaci materiály procházejí:

- Extruzí za tepla nebo za studena pro dosažení vyšších hustot (>98 % teoretické)

- Tažením drátu pro výrobu nýtů a hrotů kontaktů

- Válcováním pro kontaktní pásy a plechy

- Aplikací pájecí vrstvy pro bimetalové kontakty (slitina Ag spojená s měděnou podložkou)

Budoucí trendy v kontaktních materiálech

Oxid zinečnatý stříbrný (AgZnO)

AgZnO se objevuje jako ekonomická alternativa AgCdO pro specifické aplikace:

- Nižší materiálové náklady než AgSnO₂ (snížení o 15-20 %)

- Dobrá odolnost proti svařování a vlastnosti eroze obloukem

- Vyšší kontaktní odpor než AgSnO₂ (omezuje aplikace)

- Vhodné pro stykače se středním proudem, kde je optimalizace nákladů kritická

Současné přijetí zůstává omezené kvůli osvědčené výkonnosti AgSnO₂.

Aplikace nanotechnologií

Výzkum se zaměřuje na disperzi oxidových částic v nano-měřítku:

- Částice SnO₂ menší než 100 nm vytvářejí rovnoměrnější distribuci

- Vylepšené mechanické vlastnosti díky efektům hranic zrn

- Vylepšené zhášení oblouku díky vyšší povrchové ploše částic

- Potenciál pro snížení obsahu stříbra (úspora nákladů) při zachování výkonu

VIOX spolupracuje s výzkumnými ústavy materiálů na vývoji kontaktních materiálů nové generace s nano-vylepšením.

Optimalizace prvků vzácných zemin a dopantů

Probíhající vývoj patentovaných aditivních formulací:

- Přísady ceru, lanthanu, yttria pro specifické výkonnostní charakteristiky

- Dopanty vizmutu, antimonu snižující kontaktní odpor

- Víceprvkové formulace optimalizované pro specifické pracovní cykly

- Materiály na zakázku pro extrémní prostředí (vysoká nadmořská výška, podmořské prostředí, kryogenní prostředí)

Řešení kontaktních materiálů VIOX

VIOX Electric vyrábí Stykače na střídavý proud a modulární stykače s optimalizovanými kontaktními materiály pro různé aplikace.

Specifikace produktu

Řada střídavých stykačů VIOX: K dispozici se standardními kontakty AgSnO₂ nebo AgSnO₂In₂O₃ pro náročné provozy. Jmenovité hodnoty od 9 A do 1000 A, jmenovité hodnoty pro AC-3 a AC-4. Všechny produkty splňují požadavky RoHS a jsou certifikovány podle IEC 60947-4-1.

Řada modulárních stykačů VIOX: Kompaktní design s kontakty AgSnO₂, ideální pro ovládací panely a rozvaděče. Montáž na DIN lištu, jmenovité hodnoty 16 A až 125 A, k dispozici možnosti pomocných kontaktů.

Úprava kontaktního materiálu na zakázku

Pro aplikace OEM a speciální požadavky nabízí VIOX:

- Formulace kontaktních materiálů na zakázku

- Testování a validace specifické pro danou aplikaci

- Testování životnosti za skutečných podmínek zatížení

- Doporučení materiálu na základě analýzy pracovního cyklu

Technická podpora

Aplikační inženýři VIOX poskytují poradenství při výběru materiálu s ohledem na:

- Charakteristiky zatížení a pracovní cyklus

- Podmínky prostředí

- Požadavky na životnost

- Optimalizace nákladů

- Soulad s předpisy

Pro podrobné výběr stykače vs. spouštěče motoru pomoc při výběru nebo pokyny pro údržbu, nahlédněte do našich komplexních technických zdrojů.

Často Kladené Otázky

Jaký je nejlepší náhradní materiál pro kontakty ze stříbra a oxidu kademnatého (AgCdO)?

Oxid stříbra a cínu (AgSnO₂) je průmyslový standard jako náhrada AgCdO pro 80% aplikací. Pro stykače se středním až vysokým proudem (50-1000A) poskytuje AgSnO₂ srovnatelný nebo lepší výkon než AgCdO v odolnosti proti erozi obloukem, odolnosti proti svařování a životnosti. Pro náročné aplikace AC-4 nebo aplikace s vysokým náběhovým proudem poskytují formulace AgSnO₂In₂O₃ s přísadami oxidu india výkon odpovídající nebo překračující AgCdO. Pro aplikace s nízkým proudem (<50A) s odporovou nebo lehce indukční zátěží nabízí AgNi ekonomickou alternativu s odpovídajícím výkonem. Všechny moderní formulace jsou v souladu s RoHS a jsou bezpečné pro životní prostředí, čímž eliminují obavy z toxicity kadmia.

Proč je AgSnO₂ tvrdší než AgCdO a jak to ovlivňuje jeho výkon?

AgSnO₂ je přibližně o 15 % tvrdší než AgCdO (95-105 HV vs. 80-85 HV) díky vyšší tvrdosti oxidu cínu ve srovnání s oxidem kadmia. Tato zvýšená tvrdost poskytuje výhody i nevýhody: zvyšuje odolnost proti deformaci kontaktního povrchu při vysokých zapínacích proudech, čímž se snižuje tendence ke svařování v kapacitních zátěžích; zlepšuje odolnost proti mechanickému opotřebení ve vysokofrekvenčních spínacích aplikacích; nicméně může mírně prodloužit dobu odrazu kontaktu a vyžaduje vyšší kontaktní sílu pro udržení nízkého kontaktního odporu. Tvrdost také činí AgSnO₂ odolnějším vůči přenosu materiálu během spínání stejnosměrného proudu. Moderní konstrukce stykačů zohledňují tyto vlastnosti prostřednictvím optimalizovaných sil pružin a geometrie kontaktů.

Mohu přímo nahradit kontakty AgCdO kontakty AgSnO₂ ve stávajících stykačích?

Přímá náhrada je v mnoha případech možná, ale není všeobecně doporučována. U stykačů původně navržených pro AgCdO vyžaduje náhrada AgSnO₂ typicky ověření: kontaktní síly (může být nutné seřízení kvůli rozdílu v tvrdosti), konstrukce zhášecí komory (obloukové charakteristiky AgSnO₂ se mírně liší), napětí pružiny (pro kompenzaci rozdílů v kontaktním odporu) a tepelného managementu (mírně odlišné charakteristiky ohřevu). U stykačů s jmenovitým proudem >100A nebo pro náročné provozy (AC-4) se důrazně doporučuje technické posouzení. Pro optimální výkon specifikujte stykače navržené od začátku pro kontakty AgSnO₂. Pro posouzení modernizace se obraťte na aplikační inženýry VIOX – nesprávná výměna může snížit životnost o 40-60 %.

Proč stojí AgNi méně než AgSnO₂, ale má horší výkon ve vysokoproudých aplikacích?

AgNi je skutečná slitina stříbra a niklu vyráběná tradičním tavením a legováním, což je jednodušší a levnější proces než prášková metalurgie nebo vnitřní oxidace vyžadovaná pro AgSnO₂. Nikl jednoduše mechanicky zpevňuje stříbro, ale neposkytuje vlastnosti zhášení oblouku jako oxidové částice. Při proudech >50 A nebo při vysokých zapínacích zátěžích se oblouk stává silným – nedostatek specializovaných oxidových částic u AgNi vede k rychlé erozi obloukem (2-3× rychlejší než AgSnO₂), vyšší rychlosti přenosu materiálu a zvýšené tendenci ke svařování. Úspory materiálových nákladů (30-40 %) jsou rychle vyváženy předčasným selháním vyžadujícím výměnu každých 5-7 let oproti 12-15 letům u AgSnO₂. AgNi zůstává ekonomický pro aplikace s lehkým provozem, kde jsou energie oblouku mírné.

Jaké jsou klíčové rozdíly ve výkonu mezi AgSnO₂ a AgSnO₂In₂O₃?

AgSnO₂In₂O₃ obsahuje kromě oxidu cínu také 2-4 % oxidu india, což vede ke zvýšení výkonu ve specifických aplikacích. Přidání oxidu india zajišťuje: o 25-35 % lepší odolnost proti svařování kontaktů při vysokých zapínacích proudech (>10× jmenovitý proud), jemnější a rovnoměrnější disperzi částic oxidu vytvářející jehlicovité struktury, které zlepšují zhášení oblouku, zlepšený výkon při kapacitních zátěžích (zářivky, kompenzace účiníku), nižší míru přenosu materiálu v DC aplikacích a o 15-20 % delší životnost v náročných pracovních cyklech AC-4. Zlepšení výkonu je spojeno s o 20-30 % vyššími materiálovými náklady. AgSnO₂In₂O₃ specifikujte pro: aplikace reverzace/popojíždění motorů, spínání kondenzátorů, kritické zátěže s vysokou spolehlivostí a požadavky na maximální životnost. Standardní AgSnO₂ zůstává optimální pro obecné řízení motorů AC-3 a většinu rezidenčních/komerčních aplikací.

Jak ovlivňují environmentální předpisy výběr kontaktního materiálu v roce 2026?

Směrnice RoHS 2011/65/EU a její dodatky eliminují AgCdO z nových zařízení do července 2025 v EU, s podobnými nařízeními v Číně, Japonsku a dalších jurisdikcích. Všichni hlavní výrobci ukončili výrobu AgCdO do konce roku 2023, přičemž zbývající zásoby se vyčerpají v letech 2024–2025. Pro nové návrhy a výrobu zařízení jsou povoleny pouze materiály vyhovující směrnici RoHS (AgSnO₂, AgNi, AgZnO). Stávající zařízení s AgCdO mohou pokračovat v provozu a náhradní díly jsou stále k dispozici od specializovaných dodavatelů, ale dostupnost se bude snižovat v letech 2026–2030. Organizace by měly okamžitě přejít na specifikace materiálů na bázi AgSnO₂, aby zajistily dlouhodobou dostupnost dílů a soulad s předpisy. Společnost VIOX eliminovala AgCdO z produktových řad v roce 2023 a nabízí komplexní alternativy AgSnO₂ pro všechny jmenovité hodnoty stykačů.

Jaký je očekávaný rozdíl v životnosti mezi různými materiály kontaktů?

Životnost se dramaticky liší v závislosti na podmínkách aplikace, ale typická očekávání pro aplikace řízení motorů v provozu AC-3 jsou: AgCdO poskytoval 12-15 let při správné údržbě (historické srovnávací kritérium, již není k dispozici); AgSnO₂ poskytuje 10-15 let ve správně navržených stykačích, přičemž formulace AgSnO₂In₂O₃ pro náročné provozy odpovídají životnosti AgCdO 12-15 let; AgNi nabízí 5-8 let ve vhodných aplikacích (20 operací/hodinu) snižuje životnost o 30-40 %. Skutečná životnost závisí kriticky na: správném výběru materiálu pro typ zátěže, správné dimenzování stykače (provoz při <80 % jmenovitého proudu), adekvátní údržbě včetně kontroly a čištění kontaktů a podmínkách prostředí (teplota, vlhkost, znečištění). Poddimenzované stykače nebo nesprávný výběr materiálu mohou snížit životnost o 60-80 % bez ohledu na kvalitu materiálu.

Výběr správného materiálu pro vaši aplikaci

Výběr kontaktního materiálu přímo určuje spolehlivost stykače, životnost a celkové náklady na vlastnictví. S ukončením používání AgCdO je volba mezi AgSnO₂ a AgNi závislá na jmenovitém proudu, charakteristikách zátěže a požadavcích na životnost.

Pro pomoc se specifikací: Aplikační inženýři VIOX analyzují vaše specifické požadavky a doporučí optimální materiály a konfigurace stykačů. Kontaktujte náš tým technické podpory s údaji o zátěži, informacemi o pracovním cyklu a požadavcích na prostředí.

Pro partnerství OEM: VIOX nabízí vývoj kontaktních materiálů na zakázku a validační testování pro specializované aplikace. Naše materiálová laboratoř provádí testování životnosti za skutečných provozních podmínek, aby ověřila výkon před zavedením do výroby.

Prozkoumejte kompletní řadu VIOX průmyslových stykačů a modulárního řídicího zařízení s optimalizovanými kontaktními materiály pro různé průmyslové aplikace.