ในการออกแบบแผงควบคุมสำหรับระบบอัตโนมัติทางอุตสาหกรรม การเลือกระหว่างโมดูลรีเลย์อินเทอร์เฟซและรีเลย์ PCB มาตรฐานสามารถส่งผลกระทบอย่างมากต่อความน่าเชื่อถือของระบบ ค่าใช้จ่ายในการบำรุงรักษา และประสิทธิภาพในระยะยาว โมดูลรีเลย์อินเทอร์เฟซนำเสนอการติดตั้งแบบพลักแอนด์เพลย์พร้อมวงจรป้องกันในตัวและการติดตั้งบนราง DIN ทำให้เหมาะสำหรับแผงที่มีความหนาแน่นสูงซึ่งต้องการการบำรุงรักษาบ่อยครั้ง รีเลย์ PCB มาตรฐานเป็นโซลูชันที่คุ้มค่าสำหรับการผลิตจำนวนมากซึ่งมีพื้นที่จำกัดน้อยกว่าและรอบการเปลี่ยนทดแทนสามารถคาดการณ์ได้ การตัดสินใจขึ้นอยู่กับความถี่ในการสลับ สภาพแวดล้อม ข้อจำกัดด้านพื้นที่แผง และข้อกำหนดในการเข้าถึงการบำรุงรักษาของแอปพลิเคชันของคุณ.

สิ่งสำคัญที่ต้องจดจำ

- โมดูลรีเลย์อินเทอร์เฟซ ผสานรวมวงจรป้องกัน ไฟ LED แสดงสถานะ และซ็อกเก็ตมาตรฐาน ลดเวลาในการติดตั้งได้ถึง 40% เมื่อเทียบกับชุดรีเลย์ PCB แบบแยกส่วน

- รีเลย์ PCB มาตรฐาน มีราคาถูกกว่าต่อหน่วย 30-50% แต่ต้องใช้ส่วนประกอบเพิ่มเติม (ไดโอด ตัวต้านทาน ไฟแสดงสถานะ) และการออกแบบ PCB แบบกำหนดเอง

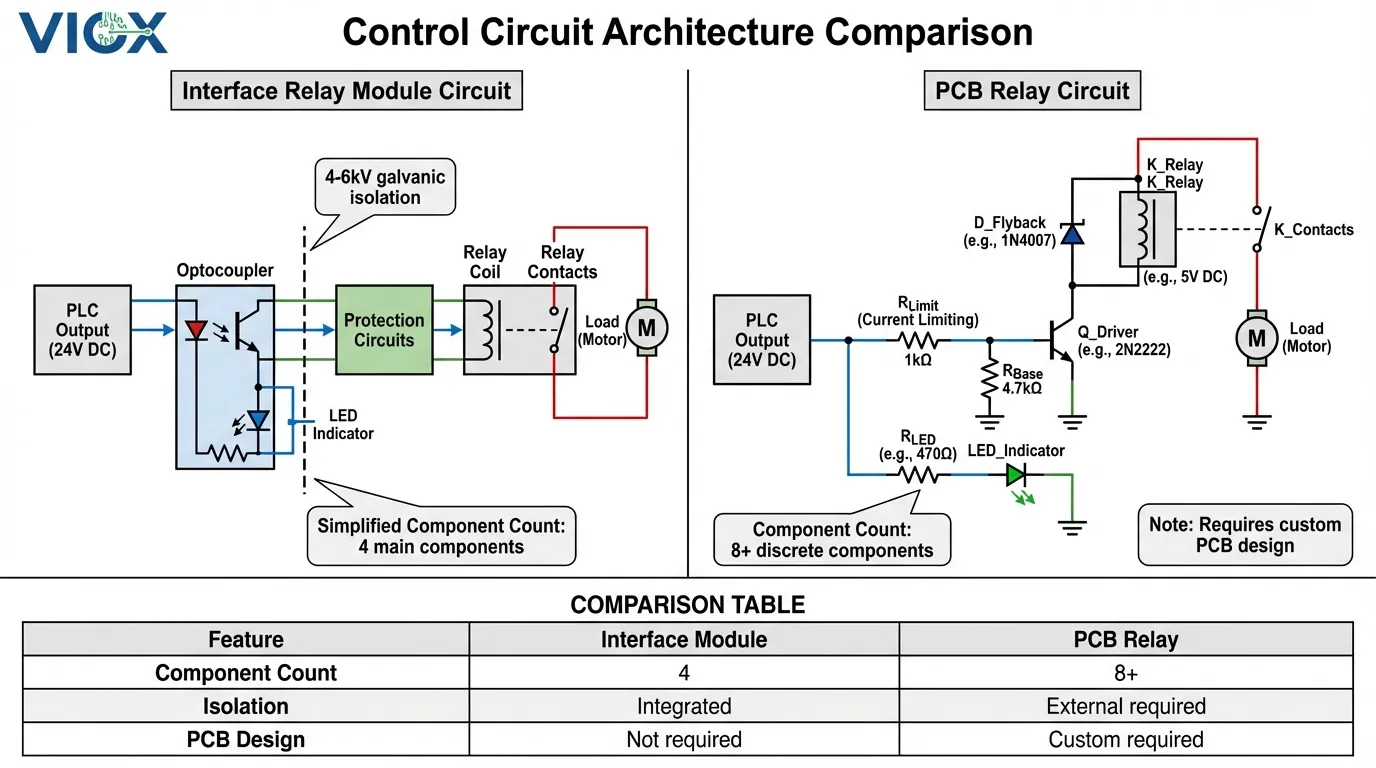

- การแยกไฟฟ้า แตกต่างกันอย่างมาก: โดยทั่วไปโมดูลอินเทอร์เฟซจะให้ฉนวน 4-6kV ผ่านออปโตคัปเปลอร์ ในขณะที่รีเลย์ PCB พื้นฐานให้เฉพาะฉนวนคอยล์ต่อหน้าสัมผัสโดยธรรมชาติของรีเลย์ (โดยทั่วไปคือ 4kV)

- การเข้าถึงการบำรุงรักษา เหนือกว่าด้วยโมดูลอินเทอร์เฟซแบบปลั๊กอิน ช่างเทคนิคสามารถเปลี่ยนรีเลย์ที่เสียได้ภายใน 60 วินาทีโดยไม่รบกวนสายไฟที่อยู่ติดกัน

- เป็นไปตามมาตรฐาน IEC 61810-1 เป็นมาตรฐานสำหรับโมดูลอินเทอร์เฟซอุตสาหกรรม ทำให้มั่นใจได้ถึงประสิทธิภาพที่สม่ำเสมอในช่วงอุณหภูมิ (-40°C ถึง +70°C) และสภาวะการสั่นสะเทือน

ทำความเข้าใจความแตกต่างพื้นฐาน

โมดูลรีเลย์อินเทอร์เฟซคืออะไร

โมดูลรีเลย์อินเทอร์เฟซคือหน่วยสวิตชิ่งที่ประกอบไว้ล่วงหน้า ซึ่งออกแบบมาโดยเฉพาะสำหรับการใช้งานระบบอัตโนมัติทางอุตสาหกรรม โดยรวมรีเลย์ไฟฟ้าเครื่องกลเข้ากับวงจรป้องกันในตัว ไฟแสดงสถานะ และระบบติดตั้งมาตรฐาน ซึ่งโดยทั่วไปแล้วจะเข้ากันได้กับราง DIN โมดูลเหล่านี้ทำหน้าที่เป็นอินเทอร์เฟซที่สำคัญระหว่างสัญญาณควบคุมแรงดันต่ำ (มักมาจาก PLC ที่ทำงานที่ 24V DC) และอุปกรณ์ภาคสนามกำลังสูง เช่น มอเตอร์ โซลินอยด์ และวาล์ว.

สถาปัตยกรรมของโมดูลรีเลย์อินเทอร์เฟซแก้ไขปัญหาพื้นฐานในการควบคุมทางอุตสาหกรรม: การปกป้องอุปกรณ์อิเล็กทรอนิกส์ควบคุมที่ละเอียดอ่อนจากสภาพแวดล้อมทางไฟฟ้าที่รุนแรงของการสลับกำลัง โมดูลอินเทอร์เฟซสมัยใหม่รวมเอาฉนวนออปโตคัปเปลอร์ ซึ่งสร้างสิ่งกีดขวางกัลวานิกระหว่างอินพุตควบคุมและคอยล์รีเลย์ ฉนวนออปติคัลนี้ป้องกันไม่ให้แรงดันไฟกระชาก สัญญาณรบกวนทางแม่เหล็กไฟฟ้า และกราวด์ลูปแพร่กระจายกลับไปยัง PLC หรือระบบควบคุม.

รีเลย์ PCB มาตรฐานคืออะไร

รีเลย์ PCB มาตรฐานคือส่วนประกอบสวิตชิ่งไฟฟ้าเครื่องกลแบบแยกส่วนที่ออกแบบมาสำหรับการบัดกรีโดยตรงบนแผงวงจรพิมพ์ รีเลย์เหล่านี้ประกอบด้วยกลไกรีเลย์พื้นฐาน ได้แก่ คอยล์ อาร์มาเจอร์ และหน้าสัมผัส โดยไม่มีวงจรป้องกันในตัวหรือโครงสร้างพื้นฐานในการติดตั้ง รีเลย์ PCB มีให้เลือกหลายขนาด ตั้งแต่ประเภท 10A ขนาดเล็กที่มีความกว้างเพียง 15.8 มม. ไปจนถึงรีเลย์กำลังขนาดใหญ่ที่รองรับ 30A หรือมากกว่า.

ความเรียบง่ายของรีเลย์ PCB ทำให้เป็นที่น่าสนใจสำหรับการผลิตจำนวนมากซึ่งต้นทุนต่อหน่วยมีความสำคัญสูงสุด อย่างไรก็ตาม ความเรียบง่ายนี้มาพร้อมกับการแลกเปลี่ยน นักออกแบบวงจรต้องเพิ่มส่วนประกอบภายนอก รวมถึงไดโอดฟลายแบ็คสำหรับการระงับคอยล์ ตัวต้านทานจำกัดกระแส ไฟ LED แสดงสถานะ และมักจะเป็นทรานซิสเตอร์หรือไดรเวอร์ MOSFET เพื่อเชื่อมต่อกับไมโครคอนโทรลเลอร์ จำนวนส่วนประกอบทั้งหมดและพื้นที่ PCB ที่ต้องการมักจะหักล้างข้อได้เปรียบด้านต้นทุนเริ่มต้น โดยเฉพาะอย่างยิ่งในปริมาณการผลิตต่ำถึงปานกลาง.

รีเลย์ PCB มาตรฐานมีความโดดเด่นในการใช้งานที่รีเลย์ถูกรวมเข้ากับอุปกรณ์อิเล็กทรอนิกส์ของผลิตภัณฑ์อย่างถาวร เช่น ตัวควบคุม HVAC เครื่องใช้ หรือโมดูลยานยนต์ ซึ่งไม่คาดว่าจะมีการเปลี่ยนภาคสนามในระหว่างอายุการใช้งานของผลิตภัณฑ์ รีเลย์กลายเป็นส่วนหนึ่งของชุดประกอบแผงวงจรโดยรวม ทดสอบและตรวจสอบความถูกต้องในฐานะหน่วยที่สมบูรณ์.

การเปรียบเทียบโดยละเอียด: โมดูลอินเทอร์เฟซเทียบกับรีเลย์ PCB

การติดตั้งและการรวมระบบ

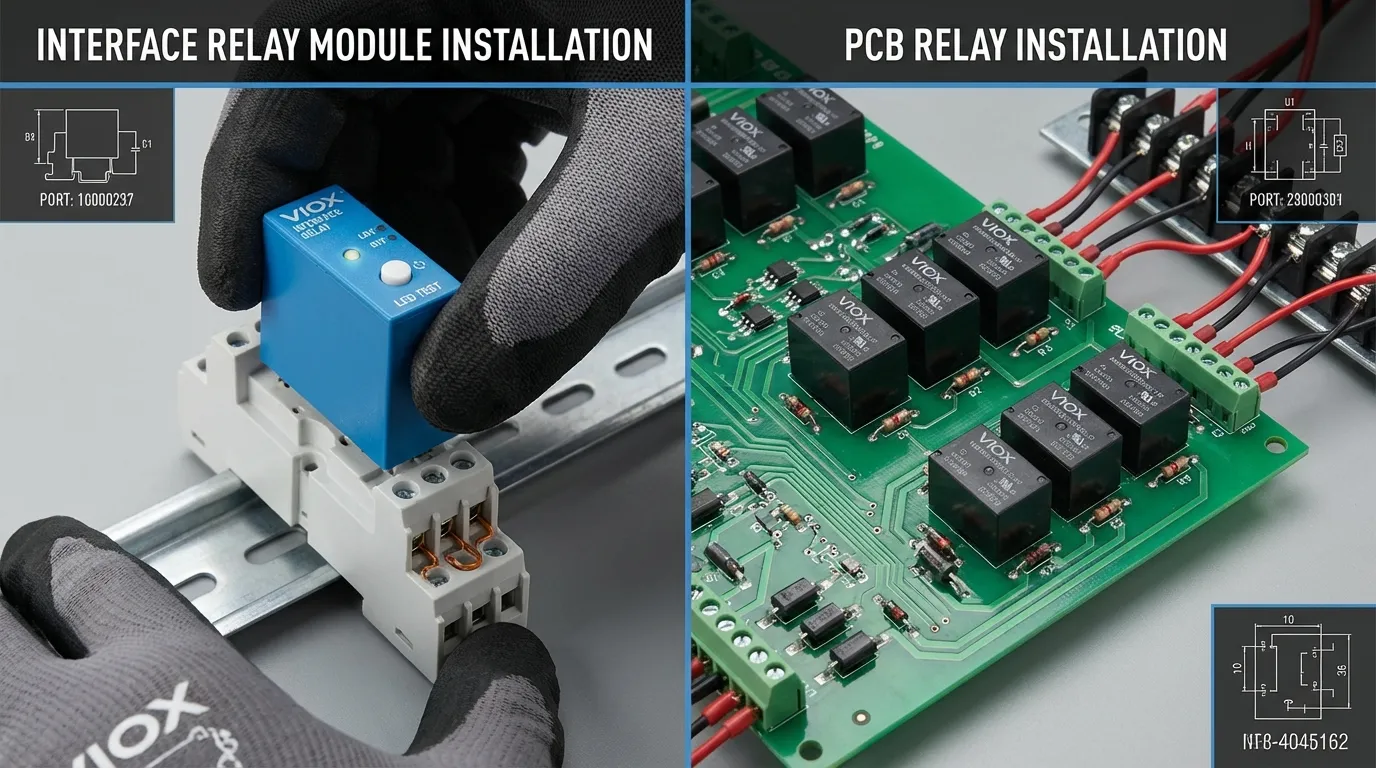

โมดูลรีเลย์อินเทอร์เฟซปฏิวัติการประกอบแผงผ่านสถาปัตยกรรมแบบพลักแอนด์เพลย์ รีเลย์เสียบเข้ากับฐานซ็อกเก็ตแบบเดินสายไว้ล่วงหน้า ซึ่งติดตั้งอย่างถาวรบนราง DIN การแยกองค์ประกอบสวิตชิ่งออกจากโครงสร้างพื้นฐานของสายไฟนี้หมายความว่าช่างเทคนิคสามารถเปลี่ยนรีเลย์ที่เสียได้โดยไม่ต้องใช้เครื่องมือ โดยไม่รบกวนวงจรที่อยู่ติดกัน และไม่มีความเสี่ยงต่อข้อผิดพลาดในการเดินสาย เวลาในการติดตั้งสำหรับวงจรรีเลย์ที่สมบูรณ์ ตั้งแต่การแกะกล่องไปจนถึงการทดสอบการทำงาน โดยเฉลี่ย 3-5 นาทีต่อรีเลย์.

รีเลย์ PCB มาตรฐานต้องการแนวทางการรวมที่แตกต่างกันโดยพื้นฐาน รีเลย์ต้องบัดกรีเข้ากับ PCB ที่ออกแบบเองพร้อมกับส่วนประกอบสนับสนุน PCB นี้ต้องใช้ฮาร์ดแวร์สำหรับติดตั้ง โดยทั่วไปคือตัวยึดหรือขายึด เพื่อยึดไว้ภายในแผงควบคุม การสิ้นสุดสายไฟเชื่อมต่อกับขั้วต่อสกรูหรือแผ่นบัดกรีบน PCB แม้ว่าแนวทางนี้จะใช้ได้ดีในสภาพแวดล้อมการผลิตที่มีการประกอบอัตโนมัติ แต่ก็สร้างความท้าทายอย่างมากสำหรับการติดตั้งและการบำรุงรักษาภาคสนาม.

วิธีการเดินสายแตกต่างกันอย่างมาก โมดูลอินเทอร์เฟซใช้ขั้วต่อแบบสปริงแคลมป์หรือสกรูที่ออกแบบมาสำหรับเกจสายไฟอุตสาหกรรม (โดยทั่วไปคือ 0.5-2.5 มม.²/20-14 AWG) ซึ่งรองรับทั้งตัวนำแบบแข็งและแบบตีเกลียว รีเลย์ PCB ต้องการทั้งร่องรอย PCB โดยตรงหรือสายไฟที่บัดกรีเข้ากับแผ่นรอง ซึ่งไม่มีแนวทางใดที่อำนวยความสะดวกในการปรับเปลี่ยนหรือแก้ไขปัญหาภาคสนามได้ง่าย.

การป้องกันทางไฟฟ้าและฉนวน

สถาปัตยกรรมฉนวนไฟฟ้าอาจแสดงถึงความแตกต่างในการทำงานที่สำคัญที่สุดระหว่างรีเลย์สองประเภทนี้ โดยทั่วไปโมดูลรีเลย์อินเทอร์เฟซจะรวมฉนวนออปโตคัปเปลอร์ไว้ที่อินพุตควบคุม ซึ่งสร้างสิ่งกีดขวางกัลวานิกที่มีพิกัดระหว่าง 4,000V ถึง 6,000V ฉนวนออปติคัลนี้ช่วยให้มั่นใจได้ว่าแรงดันไฟชั่วขณะ ความแตกต่างของศักย์กราวด์ หรือสัญญาณรบกวนทางแม่เหล็กไฟฟ้าที่ด้านโหลดจะไม่สามารถแพร่กระจายกลับไปยังระบบควบคุมได้.

วงจรออปโตคัปเปลอร์ทำงานโดยการแปลงสัญญาณควบคุมไฟฟ้าเป็นแสงผ่าน LED ซึ่งจะเปิดใช้งานโฟโตทรานซิสเตอร์ที่ด้านที่แยกออกมาเพื่อกระตุ้นคอยล์รีเลย์ การถ่ายโอนสัญญาณด้วยแสงนี้หมายความว่าไม่มีการเชื่อมต่อทางไฟฟ้าระหว่างเอาต์พุต PLC และคอยล์รีเลย์อย่างแท้จริง มีเพียงเส้นทางแสงเท่านั้น สถาปัตยกรรมนี้ช่วยปกป้องการ์ดเอาต์พุต PLC ที่มีราคาแพง ซึ่งโดยทั่วไปมีราคา 200-800 ดอลลาร์ต่อโมดูล จากความเสียหายเนื่องจากแรงดันไฟกระชากหรือข้อผิดพลาดในการเดินสาย.

รีเลย์ PCB มาตรฐานให้เฉพาะฉนวนโดยธรรมชาติระหว่างคอยล์รีเลย์และหน้าสัมผัส ซึ่งโดยทั่วไปมีพิกัดที่ 4,000V ตามมาตรฐาน IEC 61810-1 แม้ว่าฉนวนคอยล์ต่อหน้าสัมผัสนี้จะเพียงพอสำหรับการใช้งานหลายอย่าง แต่ก็ไม่มีการป้องกันสำหรับวงจรควบคุมที่ขับเคลื่อนคอยล์รีเลย์ แรงดันไฟกระชากใดๆ ที่ขั้วต่อคอยล์สามารถแพร่กระจายกลับไปยังไมโครคอนโทรลเลอร์หรือเอาต์พุต PLC ได้โดยตรง นักออกแบบวงจรต้องเพิ่มส่วนประกอบป้องกันภายนอก ได้แก่ ไดโอด TVS ออปโตคัปเปลอร์ หรือแอมพลิฟายเออร์แยก เพื่อให้ได้รับการป้องกันเทียบเท่า ซึ่งจะเพิ่มทั้งต้นทุนและความซับซ้อน.

ผลกระทบในทางปฏิบัติจะชัดเจนในสภาพแวดล้อมทางอุตสาหกรรมที่มีสายเคเบิลยาว โหลดเหนี่ยวนำ และกราวด์ลูปที่อาจเกิดขึ้น วงจรสตาร์ทเตอร์มอเตอร์ที่สลับคอนแทคเตอร์ 3 เฟสสามารถสร้างแรงดันไฟชั่วขณะที่เกิน 1,000V ระหว่างการขัดจังหวะ หากไม่มีฉนวนที่เหมาะสม แรงดันไฟชั่วขณะเหล่านี้สามารถสร้างความเสียหายให้กับเอาต์พุต PLC ทำให้สัญญาณควบคุมเสียหาย หรือทำให้เกิดการทริปที่ไม่พึงประสงค์ โมดูลอินเทอร์เฟซที่มีฉนวนออปโตคัปเปลอร์ในตัวจัดการสภาวะเหล่านี้เป็นส่วนหนึ่งของการออกแบบมาตรฐาน.

ประสิทธิภาพด้านพื้นที่และความหนาแน่นของแผง

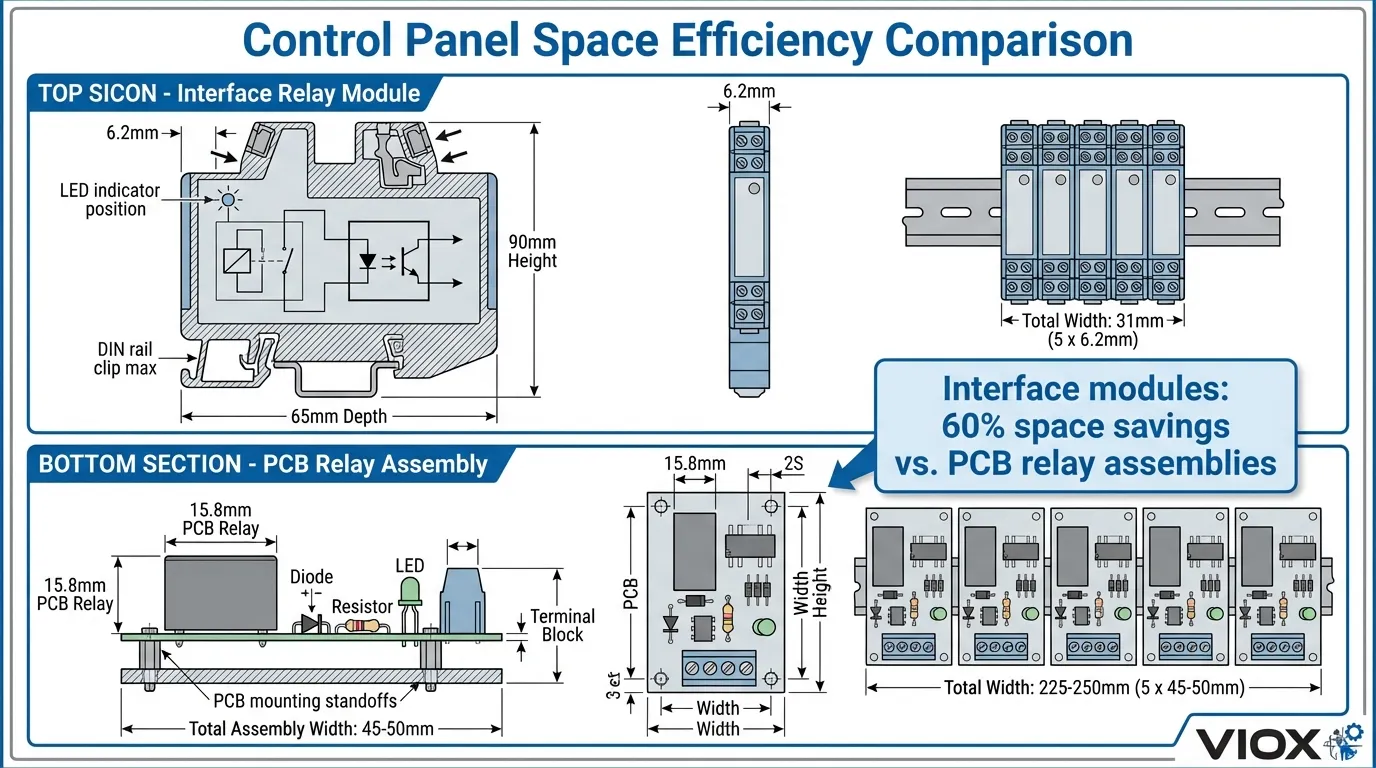

แผงควบคุมอุตสาหกรรมสมัยใหม่เผชิญกับแรงกดดันอย่างไม่หยุดยั้งในการบรรจุฟังก์ชันการทำงานที่มากขึ้นในตู้ขนาดเล็กลง โมดูลรีเลย์อินเทอร์เฟซได้รับการพัฒนาเพื่อแก้ไขความท้าทายนี้ผ่านการออกแบบที่บางเฉียบ โมดูลรีเลย์แบบบางรุ่นปัจจุบันมีความกว้างเพียง 6.2 มม. ซึ่งน้อยกว่าหนึ่งในสี่นิ้ว ในขณะที่ยังคงความสามารถในการสลับ 6A เต็มที่ 250V AC ส่วนราง DIN มาตรฐานขนาด 200 มม. สามารถรองรับโมดูลแบบบางเหล่านี้ได้ 32 โมดูล โดยให้วงจรสวิตชิ่งอิสระ 32 วงจรในพื้นที่ขนาดเล็กกว่าสมาร์ทโฟน.

ประสิทธิภาพด้านพื้นที่นี้ขยายออกไปนอกเหนือจากตัวรีเลย์เอง เนื่องจากโมดูลอินเทอร์เฟซรวมวงจรป้องกัน ไฟแสดงสถานะ และการเชื่อมต่อขั้วต่อ จึงไม่จำเป็นต้องใช้ชุดประกอบ PCB แยกต่างหาก ขายึด และสายไฟเชื่อมต่อที่การติดตั้งรีเลย์ PCB ต้องการ ปริมาตรรวมของแผงที่ใช้โดยโซลูชันโมดูลอินเทอร์เฟซโดยทั่วไปจะน้อยกว่าการใช้งานรีเลย์ PCB ที่เทียบเท่ากัน 40-60% เมื่อพิจารณาส่วนประกอบสนับสนุนและฮาร์ดแวร์สำหรับติดตั้งทั้งหมด.

รีเลย์ PCB มาตรฐาน แม้ว่าจะมีขนาดกะทัดรัดในฐานะส่วนประกอบแต่ละชิ้น แต่ก็ต้องใช้โครงสร้างพื้นฐานสนับสนุนจำนวนมาก รีเลย์ PCB ขนาดเล็กทั่วไปมีความกว้าง 15.8 มม. แต่ชุดประกอบ PCB ที่สมบูรณ์ รวมถึงรีเลย์ ซ็อกเก็ต ไดโอดป้องกัน ทรานซิสเตอร์ไดรเวอร์ ไฟ LED แสดงสถานะ และบล็อกขั้วต่อ ใช้พื้นที่แผง 40-60 มม. วงจรรีเลย์หลายวงจรบน PCB เดียวสามารถปรับปรุงความหนาแน่นได้ แต่ต้องแลกมาด้วยความยืดหยุ่น หากรีเลย์ตัวใดตัวหนึ่งเสีย บอร์ดทั้งหมดมักจะต้องเปลี่ยน.

ระบบติดตั้งราง DIN ที่ใช้โดยโมดูลอินเทอร์เฟซให้ข้อดีเพิ่มเติมในด้านความยืดหยุ่นในการจัดวางแผง สามารถจัดเรียงโมดูลตามลำดับใดก็ได้ ย้ายตำแหน่งได้ง่าย หรือขยายได้โดยไม่ต้องออกแบบโครงสร้างการติดตั้งใหม่ ชุดประกอบ PCB ต้องการตำแหน่งการติดตั้งคงที่ที่กำหนดระหว่างการออกแบบแผง ทำให้การปรับเปลี่ยนภาคสนามเป็นเรื่องท้าทาย.

การบำรุงรักษาและการบริการ

ข้อได้เปรียบด้านการบริการของโมดูลรีเลย์อินเทอร์เฟซจะเห็นได้ชัดเจนที่สุดในระหว่างเหตุการณ์หยุดทำงานที่ไม่ได้วางแผนไว้ เมื่อรีเลย์เสียในสภาพแวดล้อมการผลิต ทุกนาทีที่หยุดทำงานจะแปลเป็นรายได้ที่สูญเสียไปโดยตรง ซึ่งมักวัดเป็นพันดอลลาร์ต่อชั่วโมงสำหรับสายการผลิตอัตโนมัติ โมดูลอินเทอร์เฟซช่วยให้สามารถเปลี่ยนได้ภายใน 60 วินาที: ดึงรีเลย์ที่เสียออกจากซ็อกเก็ต เสียบตัวเปลี่ยน ตรวจสอบไฟ LED แสดงสถานะ และคืนค่าการทำงาน ไม่ต้องใช้เครื่องมือ ไม่มีการเปลี่ยนแปลงสายไฟ ไม่มีความเสี่ยงต่อข้อผิดพลาดในการเชื่อมต่อ.

รูปแบบการบำรุงรักษาแบบพลักแอนด์เพลย์นี้ยังรองรับกลยุทธ์การบำรุงรักษาเชิงป้องกันอีกด้วย ทีมบำรุงรักษาสามารถจัดเก็บโมดูลรีเลย์สำรองในปริมาณที่พอเหมาะ โดยทั่วไปคือ 10-20% ของปริมาณที่ติดตั้ง โดยรู้ว่าอะไหล่เหล่านี้เข้ากันได้กับการออกแบบและแอปพลิเคชันแผงหลายแบบ ตัวโมดูลรีเลย์เองมักจะมีการเข้ารหัสสีหรือติดฉลากตามพิกัดแรงดันไฟฟ้า ทำให้การตรวจสอบด้วยสายตาง่าย แม้แต่สำหรับช่างเทคนิคที่ไม่มีประสบการณ์.

การบำรุงรักษารีเลย์ PCB มาตรฐานมีความท้าทายอย่างมาก การเปลี่ยนรีเลย์ PCB ที่เสียต้องใช้การบัดกรีส่วนประกอบเก่าออกและการบัดกรีส่วนประกอบใหม่ ซึ่งเป็นงานที่ต้องใช้ทักษะ เครื่องมือ และเวลาเฉพาะทาง ในสภาพแวดล้อมทางอุตสาหกรรม มักหมายถึงการถอดชุดประกอบ PCB ทั้งหมดออกจากแผง ขนส่งไปยังโต๊ะทำงานหรือโรงซ่อม ดำเนินการซ่อมแซม และติดตั้งใหม่ เวลาหยุดทำงานทั้งหมดอาจขยายไปถึงชั่วโมงหรือหลายวัน หากไม่มี PCB ทดแทนในทันที.

กระบวนการทดสอบและตรวจสอบก็แตกต่างกันอย่างมากเช่นกัน โมดูลอินเทอร์เฟซรวมไฟ LED แสดงสถานะที่แสดงทั้งสถานะพลังงานและสถานะรีเลย์ ทำให้สามารถยืนยันการทำงานด้วยสายตาได้โดยไม่ต้องใช้อุปกรณ์ทดสอบ โมดูลจำนวนมากมีปุ่มทดสอบด้วยตนเองที่ช่วยให้ช่างเทคนิคสามารถตรวจสอบการทำงานของรีเลย์โดยไม่ขึ้นกับระบบควบคุม วงจรรีเลย์ PCB ต้องใช้การทดสอบด้วยมัลติมิเตอร์หรือการวิเคราะห์ออสซิลโลสโคปเพื่อยืนยันการทำงานที่เหมาะสม ซึ่งใช้เวลานานกว่าและต้องใช้ทักษะในระดับที่สูงขึ้น.

การวิเคราะห์ต้นทุน: ต้นทุนเริ่มต้นเทียบกับต้นทุนรวมในการเป็นเจ้าของ

การเปรียบเทียบต้นทุนระหว่างโมดูลอินเทอร์เฟซและรีเลย์ PCB เผยให้เห็นสถานการณ์ต้นทุนเริ่มต้นเทียบกับต้นทุนรวมในการเป็นเจ้าของแบบคลาสสิก รีเลย์ PCB มาตรฐานมีราคา 2-5 ดอลลาร์ต่อหน่วยในปริมาณปานกลาง ในขณะที่โมดูลรีเลย์อินเทอร์เฟซมีราคาตั้งแต่ 8-25 ดอลลาร์ ขึ้นอยู่กับข้อกำหนด ความแตกต่างของราคา 3-5 เท่านี้ทำให้รีเลย์ PCB ดูประหยัดกว่าในการจัดทำงบประมาณเริ่มต้น.

อย่างไรก็ตาม การวิเคราะห์ต้นทุนที่ครอบคลุมต้องรวมส่วนประกอบและแรงงานที่เกี่ยวข้องทั้งหมด วงจรรีเลย์ PCB ที่ใช้งานได้ต้องมี: รีเลย์ (3 ดอลลาร์) ซ็อกเก็ต (1.50 ดอลลาร์) ไดโอดฟลายแบ็ค (0.20 ดอลลาร์) ทรานซิสเตอร์ไดรเวอร์ (0.30 ดอลลาร์) ตัวต้านทานจำกัดกระแส (0.05 ดอลลาร์) ไฟ LED แสดงสถานะ (0.15 ดอลลาร์) และบล็อกขั้วต่อ (2.50 ดอลลาร์) รวมเป็นส่วนประกอบประมาณ 7.70 ดอลลาร์ เพิ่มการออกแบบ PCB แบบกำหนดเอง (500-2,000 ดอลลาร์ต่อการออกแบบ) การผลิต PCB (1-3 ดอลลาร์ต่อบอร์ด) แรงงานในการประกอบ (5-10 ดอลลาร์ต่อวงจรรีเลย์) และเวลาในการทดสอบ และต้นทุนที่แท้จริงต่อวงจรรีเลย์จะอยู่ที่ประมาณ 15-20 ดอลลาร์.

โมดูลรีเลย์อินเทอร์เฟซในราคา 12-15 ดอลลาร์ต่อหน่วยกลายเป็นคู่แข่งด้านต้นทุน โดยเฉพาะอย่างยิ่งเมื่อพิจารณาถึงแรงงานในการติดตั้ง ผู้สร้างแผงรายงานว่าลดเวลาในการประกอบลง 40-50% เมื่อใช้โมดูลอินเทอร์เฟซเมื่อเทียบกับชุดประกอบรีเลย์ PCB สำหรับแผงควบคุม 50 รีเลย์ การประหยัดเวลานี้สามารถเกิน 20 ชั่วโมงแรงงาน ซึ่งแสดงถึงการประหยัดต้นทุนโดยตรง 600-1,200 ดอลลาร์ในอัตราค่าแรงอุตสาหกรรมทั่วไป.

ความแตกต่างของต้นทุนการบำรุงรักษาจะขยายใหญ่ขึ้นตลอดอายุการใช้งานของระบบ โมดูลอินเทอร์เฟซที่เสียมีราคา 12-15 ดอลลาร์และเวลาของช่างเทคนิค 5 นาที (8-10 ดอลลาร์) สำหรับต้นทุนการซ่อมแซมทั้งหมดต่ำกว่า 25 ดอลลาร์ วงจรรีเลย์ PCB ที่เสียมักจะต้องเปลี่ยนชุดประกอบ PCB ทั้งหมด (50-150 ดอลลาร์) บวกกับเวลาของช่างเทคนิคที่มีทักษะ 1-2 ชั่วโมง (100-200 ดอลลาร์) รวมเป็น 150-350 ดอลลาร์ต่อความล้มเหลว ตลอดอายุการใช้งาน 10 ปีที่มีอัตราความล้มเหลวของรีเลย์อุตสาหกรรมทั่วไป (0.5-1% ต่อปี) ข้อได้เปรียบด้านต้นทุนการบำรุงรักษาของโมดูลอินเทอร์เฟซสามารถเกิน 500-1,000 ดอลลาร์ต่อแผง.

ตารางเปรียบเทียบข้อกำหนดทางเทคนิค

| Specification | โมดูลรีเลย์อินเทอร์เฟซ | รีเลย์ PCB มาตรฐาน |

|---|---|---|

| ติดต่อระดับความชื่นชอบ | 6A @ 250V AC (โมดูลแบบบางทั่วไป) 10-16A @ 250V AC (โมดูลมาตรฐาน) |

5-10A @ 250V AC (ขนาดเล็ก) 10-30A @ 250V AC (รีเลย์กำลัง) |

| แรงดันควบคุม | 24V DC, 24V AC, 120V AC, 230V AC (ตัวเลือกคอยล์แบบปลั๊กอิน) |

กำหนดเองต่อการออกแบบ (โดยทั่วไปคือ 5V, 12V, 24V DC) |

| การแยกไฟฟ้า | 4-6kV (ฉนวนอินพุตออปโตคัปเปลอร์) + 4kV (คอยล์ต่อหน้าสัมผัส) |

4kV (คอยล์ต่อหน้าสัมผัสเท่านั้นตามมาตรฐาน IEC 61810-1) |

| การตอบสนองเวลา | 8-12ms (ไฟฟ้าเครื่องกลทั่วไป) | 5-10ms (ไฟฟ้าเครื่องกลทั่วไป) |

| ชีวิตเครื่องจักร | 10-20 ล้านครั้งในการทำงาน | 10 ล้านครั้ง (ทั่วไป) |

| ชีวิตไฟฟ้า | 100,000 ครั้ง @ โหลดที่กำหนด | 100,000 ครั้ง @ โหลดที่กำหนด |

| อุณหภูมิในการทำงาน | -40°C ถึง +70°C (เกรดอุตสาหกรรม) | -40°C ถึง +85°C (แตกต่างกันไปตามรุ่น) |

| วิธีการติดตั้ง | ราง DIN (มาตรฐาน 35 มม.) เต้ารับแบบเสียบปลั๊ก |

การบัดกรี PCB (แบบ Through-hole หรือ SMD) |

| การบ่งชี้สถานะ | LED ในตัว (แสดงสถานะไฟเลี้ยง + รีเลย์) | ต้องใช้ LED ภายนอก |

| การป้องกันคุณสมบัติต่างๆ | Optocoupler isolation (การแยกด้วยออปโตคัปเปลอร์) Coil suppression (การลดทอนสัญญาณรบกวนของคอยล์) ระบบป้องกันไฟกระชาก |

ต้องมีวงจรป้องกันภายนอก |

| เวลาในการเปลี่ยน | <60 วินาที (แบบเสียบปลั๊ก) | 15-30 นาที (การถอด/บัดกรี) |

| ต้นทุนโดยทั่วไปต่อหน่วย | $8-$25 | $2-$5 (เฉพาะรีเลย์) $7-$10 (พร้อมส่วนประกอบ) |

| มาตรฐานทำตามข้อตกล | IEC 61810-1, UL 508, CE | IEC 61810-1, UL 508 (เฉพาะรีเลย์) |

| ความต้านทานการสั่นสะเทือน | 10g @ 10-55Hz (ติดตั้งบนราง DIN) | ขึ้นอยู่กับวิธีการติดตั้ง PCB |

| ประเภทขั้วต่อ | สปริงแคลมป์หรือสกรู (สายไฟขนาด 0.5-2.5 มม.²) |

แผ่น PCB หรือขั้วต่อบัดกรี |

| ความกว้างต่อวงจร | 6.2-12 มม. (ดีไซน์บางพิเศษ) | 15-20 มม. (เฉพาะรีเลย์) 40-60 มม. (วงจรสมบูรณ์) |

เกณฑ์การเลือกเฉพาะสำหรับการใช้งาน

เมื่อใดควรเลือกรีเลย์อินเทอร์เฟส

โมดูลรีเลย์อินเทอร์เฟสเป็นตัวเลือกที่ดีที่สุดสำหรับแอปพลิเคชันที่ให้ความสำคัญกับความน่าเชื่อถือ ความสามารถในการบำรุงรักษา และประสิทธิภาพการดำเนินงานในระยะยาว ระบบอัตโนมัติทางอุตสาหกรรม โดยเฉพาะอย่างยิ่งระบบที่เกี่ยวข้องกับการควบคุม PLC ได้รับประโยชน์อย่างมากจากการป้องกันแบบบูรณาการและอินเทอร์เฟซที่เป็นมาตรฐานซึ่งโมดูลรีเลย์มีให้ โรงงานผลิตที่มีค่าใช้จ่ายในการหยุดทำงานเกิน $1,000 ต่อชั่วโมง ไม่สามารถจ่ายเวลาในการซ่อมแซมที่ยาวนานซึ่งเกี่ยวข้องกับความล้มเหลวของรีเลย์ PCB ได้.

ระบบอัตโนมัติในอาคาร—การควบคุม HVAC, การจัดการแสงสว่าง และการควบคุมการเข้าออก—ใช้ประโยชน์จากความยืดหยุ่นและความสามารถในการซ่อมบำรุงของโมดูลอินเทอร์เฟส ระบบเหล่านี้มักต้องการการปรับเปลี่ยนหรือขยายเพิ่มเติมหลายปีหลังจากการติดตั้งครั้งแรก ลักษณะ Plug-and-Play ของโมดูลอินเทอร์เฟสช่วยให้ผู้จัดการอาคารสามารถกำหนดค่าตรรกะการควบคุมใหม่ได้โดยไม่ต้องใช้ทักษะด้านอิเล็กทรอนิกส์เฉพาะทางหรือหยุดทำงานเป็นเวลานาน.

แอปพลิเคชันควบคุมกระบวนการในการบำบัดน้ำ การแปรรูปทางเคมี และการผลิตอาหารต้องการความทนทานต่อสภาพแวดล้อมและการแยกทางไฟฟ้าที่โมดูลอินเทอร์เฟสมีให้ อุตสาหกรรมเหล่านี้เผชิญกับสภาวะที่รุนแรง รวมถึงอุณหภูมิที่สูงเกินไป ความชื้น การสั่นสะเทือน และสัญญาณรบกวนทางไฟฟ้า โมดูลอินเทอร์เฟสที่ตรงตามข้อกำหนดทางอุตสาหกรรม IEC 61810-1 ช่วยให้มั่นใจได้ถึงการทำงานที่เชื่อถือได้ในสภาพแวดล้อมที่ท้าทายเหล่านี้.

ผู้ผลิตแผงควบคุมและผู้รวมระบบชื่นชอบโมดูลอินเทอร์เฟสสำหรับประโยชน์ด้านมาตรฐาน ผู้สร้างแผงสามารถออกแบบรูปแบบซ็อกเก็ตมาตรฐาน จากนั้นกำหนดค่าแรงดันไฟฟ้าของคอยล์รีเลย์และการจัดเรียงหน้าสัมผัสโดยการเลือกโมดูลรีเลย์ที่เหมาะสมสำหรับแต่ละแอปพลิเคชัน แนวทางแบบโมดูลาร์นี้ช่วยลดเวลาในการออกแบบ ลดความซับซ้อนในการจัดการสินค้าคงคลัง และเร่งการผลิต.

เมื่อใดควรเลือก PCB รีเลย์มาตรฐาน

PCB รีเลย์มาตรฐานมีความโดดเด่นในสภาพแวดล้อมการผลิตจำนวนมาก ซึ่งรีเลย์กลายเป็นส่วนประกอบถาวรของชุดประกอบอิเล็กทรอนิกส์ขนาดใหญ่ เครื่องใช้ในบ้าน อุปกรณ์ HVAC และอุปกรณ์อิเล็กทรอนิกส์ยานยนต์โดยทั่วไปจะรวม PCB รีเลย์เข้ากับบอร์ดควบคุม ซึ่งรีเลย์จะไม่ต้องเปลี่ยนในสนามระหว่างอายุการใช้งานที่คาดไว้ของผลิตภัณฑ์.

แอปพลิเคชันที่คำนึงถึงต้นทุนและมีข้อกำหนดที่เสถียรและกำหนดไว้อย่างดีจะได้รับประโยชน์จากการใช้งาน PCB รีเลย์ เมื่อการออกแบบวงจรเสร็จสิ้นและตรวจสอบแล้ว PCB รีเลย์จะมีต้นทุนต่อหน่วยที่ต่ำกว่าในปริมาณการผลิตที่เกิน 1,000 หน่วยต่อปี การตัดจำหน่ายต้นทุนการออกแบบ PCB และการตั้งค่าในการผลิตจำนวนมากทำให้แนวทางนี้เป็นที่น่าสนใจทางเศรษฐกิจ.

อุปกรณ์อิเล็กทรอนิกส์ขนาดกะทัดรัดที่ทุกมิลลิเมตรมีความสำคัญอาจชื่นชอบ PCB รีเลย์ แม้ว่าจะมีข้อกำหนดส่วนประกอบสนับสนุนก็ตาม PCB รีเลย์ขนาดเล็กสมัยใหม่ที่มีขนาดเพียง 10-15 มม. สามารถใส่ลงในอุปกรณ์พกพา อุปกรณ์พกพา หรือการติดตั้งที่มีพื้นที่จำกัดซึ่งไม่สามารถติดตั้งบนราง DIN ได้.

แอปพลิเคชันที่มีความถี่ในการสลับต่ำและข้อกำหนดในการบำรุงรักษาน้อยที่สุดสามารถใช้ PCB รีเลย์ได้สำเร็จ รีเลย์ที่สลับวันละครั้งหรือน้อยกว่า ในสภาพแวดล้อมที่สะอาด โดยมีอายุการใช้งานที่คาดไว้ต่ำกว่า 5 ปี อาจไม่สมเหตุสมผลกับต้นทุนเริ่มต้นที่สูงกว่าของโมดูลอินเทอร์เฟส.

แนวทางแบบผสมผสานและข้อควรพิจารณาพิเศษ

บางแอปพลิเคชันได้รับประโยชน์จากแนวทางแบบผสมผสานที่รวมรีเลย์ทั้งสองประเภทเข้าด้วยกัน แผงควบคุมขนาดใหญ่อาจใช้โมดูลอินเทอร์เฟสสำหรับวงจรที่สลับบ่อยหรือวงจรที่สำคัญซึ่งต้องการการบำรุงรักษาง่าย ในขณะที่ใช้ PCB รีเลย์สำหรับฟังก์ชันเสริม เช่น ไฟแสดงสถานะหรืออินเตอร์ล็อคที่ใช้งานไม่บ่อยนัก กลยุทธ์นี้ปรับต้นทุนและฟังก์ชันการทำงานให้เหมาะสม.

แอปพลิเคชันที่สำคัญต่อความปลอดภัยต้องได้รับการพิจารณาเป็นพิเศษโดยไม่คำนึงถึงประเภทรีเลย์ รีเลย์ความปลอดภัยที่มีหน้าสัมผัสแบบบังคับนำ—ซึ่งการเชื่อมโยงทางกลช่วยให้มั่นใจได้ว่าหน้าสัมผัสแบบเปิดตามปกติและแบบปิดตามปกติไม่สามารถปิดพร้อมกันได้—มีให้เลือกทั้งในรูปแบบโมดูลอินเทอร์เฟสและ PCB รีเลย์เหล่านี้เป็นไปตามมาตรฐาน IEC 61810-3 (EN 50205) สำหรับระบบควบคุมที่เกี่ยวข้องกับความปลอดภัย และมีความจำเป็นสำหรับวงจรหยุดฉุกเฉิน อินเตอร์ล็อคความปลอดภัย และแอปพลิเคชันป้องกันเครื่องจักร.

แอปพลิเคชันสวิตชิ่งความถี่สูงที่เกิน 10 ครั้งต่อนาทีอาจรับประกันเทคโนโลยีโซลิดสเตตรีเลย์ (SSR) มากกว่ารีเลย์ไฟฟ้าเครื่องกล SSR ขจัดปัญหาการสึกหรอของหน้าสัมผัสโดยสิ้นเชิง โดยมีอายุการใช้งานทางกลที่แทบไม่จำกัด อย่างไรก็ตาม SSR นำมาซึ่งข้อควรพิจารณาที่แตกต่างกัน รวมถึงการระบายความร้อน กระแสไฟรั่ว และต้นทุนต่อจุดสวิตชิ่งที่สูงขึ้น.

การปฏิบัติตามมาตรฐานและการรับรอง

IEC 61810-1: มาตรฐานพื้นฐาน

IEC 61810-1 กำหนดข้อกำหนดด้านความปลอดภัยและประสิทธิภาพพื้นฐานสำหรับรีเลย์ไฟฟ้าเครื่องกล มาตรฐานสากลนี้กำหนดขั้นตอนการทดสอบสำหรับพิกัดหน้าสัมผัส ความต้านทานของฉนวน ความแข็งแรงของไดอิเล็กตริก การเพิ่มขึ้นของอุณหภูมิ และความทนทานทางกล ทั้งโมดูลรีเลย์อินเทอร์เฟสและ PCB รีเลย์มาตรฐานต้องเป็นไปตาม IEC 61810-1 เพื่อให้เหมาะสำหรับแอปพลิเคชันทางอุตสาหกรรม.

มาตรฐานระบุว่ารีเลย์ต้องทนต่อแรงดันทดสอบไดอิเล็กตริก 4,000V AC ระหว่างคอยล์และหน้าสัมผัสเป็นเวลาหนึ่งนาทีโดยไม่มีการสลายตัว ความต้านทานของฉนวนต้องเกิน 100MΩ ที่ 500V DC ความต้านทานของหน้าสัมผัสต้องไม่เกินค่าที่กำหนด (โดยทั่วไปคือ 100mΩ สำหรับหน้าสัมผัสไฟฟ้า) เพื่อป้องกันความร้อนสูงเกินไปและแรงดันไฟฟ้าตก การเพิ่มขึ้นของอุณหภูมิภายใต้ภาระที่กำหนดต้องไม่เกินขีดจำกัดที่จะทำให้วัสดุฉนวนเสื่อมสภาพหรือลดอายุการใช้งานของรีเลย์.

โมดูลรีเลย์อินเทอร์เฟสมักจะเกินข้อกำหนดขั้นต่ำเหล่านี้ โดยเฉพาะอย่างยิ่งในการแยกทางไฟฟ้า การแยกออปโตคัปเปลอร์ที่อินพุตควบคุมให้เกราะป้องกันเพิ่มเติมนอกเหนือจากการแยกคอยล์กับหน้าสัมผัสโดยธรรมชาติของรีเลย์ สร้างกลยุทธ์การป้องกันเชิงลึก.

UL 508 และข้อกำหนดของอเมริกาเหนือ

UL 508 ซึ่งเป็นมาตรฐานสำหรับอุปกรณ์ควบคุมทางอุตสาหกรรม ควบคุมแอปพลิเคชันรีเลย์ในตลาดอเมริกาเหนือ มาตรฐานนี้ได้รับการพัฒนาให้สอดคล้องกับข้อกำหนด IEC ระหว่างประเทศ โดยมาตรฐาน IEC/UL 61810-1 ที่สอดคล้องกันได้เข้ามาแทนที่ข้อกำหนดรีเลย์ UL 508 ก่อนหน้านี้ ความสอดคล้องกันนี้ช่วยลดความซับซ้อนในการเข้าถึงตลาดโลกสำหรับผู้ผลิตรีเลย์ และลดความซับซ้อนในการรับรองสำหรับผู้สร้างแผงควบคุม.

การรับรอง UL ไม่เพียงแต่ต้องการรีเลย์เท่านั้น แต่ยังรวมถึงการใช้งานภายในแผงควบคุมเพื่อให้เป็นไปตามข้อกำหนดด้านความปลอดภัย ขนาดสายไฟที่เหมาะสม การป้องกันกระแสเกิน และข้อกำหนดระยะห่าง ล้วนเป็นปัจจัยในการรับรองแผง UL โมดูลรีเลย์อินเทอร์เฟสที่มีส่วนประกอบที่ได้รับการรับรองจาก UL และวิธีการติดตั้งที่เป็นมาตรฐานช่วยลดความซับซ้อนของกระบวนการรับรองแผง.

การทำเครื่องหมาย CE และการปฏิบัติตามข้อกำหนดของยุโรป

การทำเครื่องหมาย CE บ่งชี้ถึงความสอดคล้องกับมาตรฐานความปลอดภัย สุขภาพ และการปกป้องสิ่งแวดล้อมของสหภาพยุโรป สำหรับรีเลย์และแผงควบคุม ซึ่งรวมถึง Low Voltage Directive (LVD) และ Electromagnetic Compatibility (EMC) Directive โมดูลรีเลย์อินเทอร์เฟสที่มีคุณสมบัติการป้องกัน EMC ในตัว—การแยกออปโตคัปเปลอร์ การลดทอนสัญญาณรบกวนของคอยล์ และตัวเรือนที่มีฉนวนป้องกัน—ช่วยให้ผู้สร้างแผงได้รับการรับรอง CE ได้ง่ายกว่าชุดประกอบ PCB รีเลย์แบบแยกส่วนที่ต้องมีการลดทอน EMC แบบกำหนดเอง.

การติดตั้งที่ดีที่สุดที่ฝึก

การติดตั้งโมดูลรีเลย์อินเทอร์เฟส

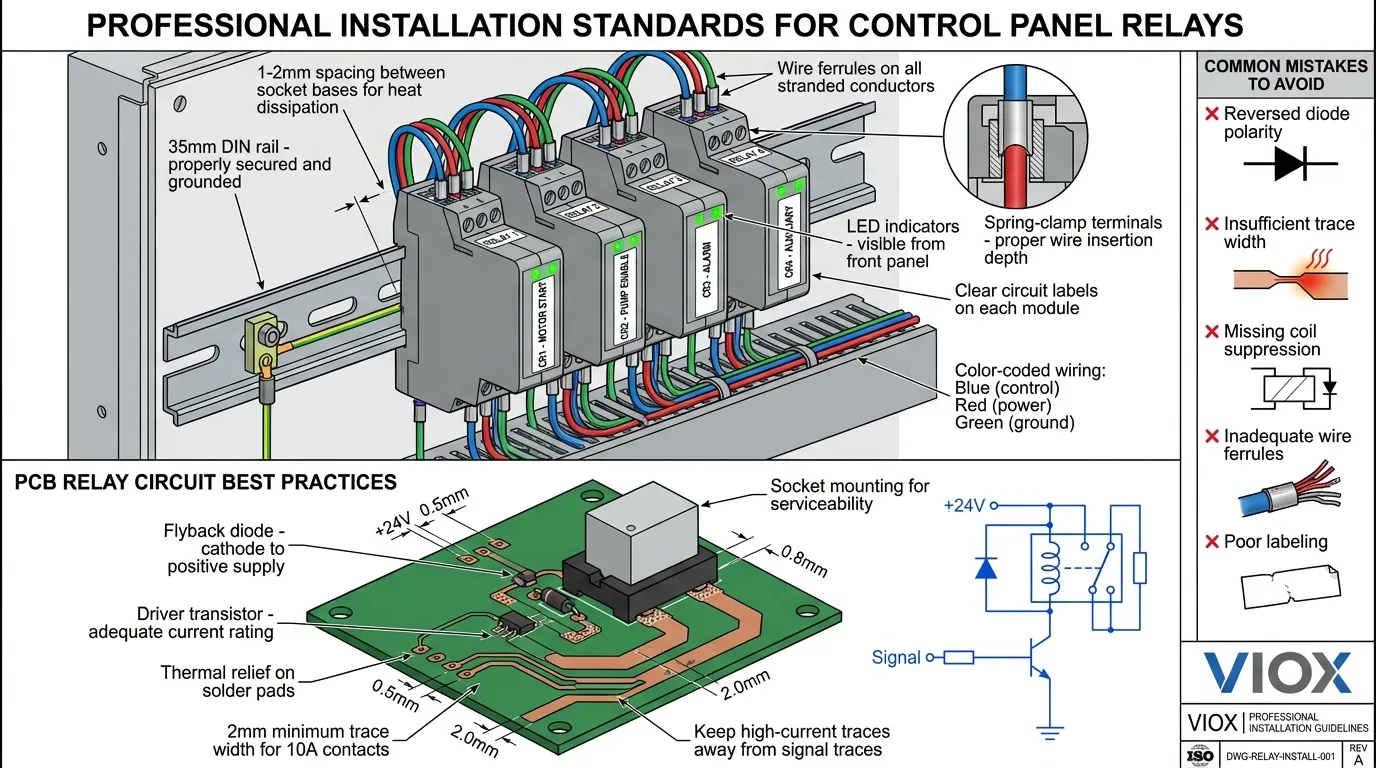

การติดตั้งโมดูลรีเลย์อินเทอร์เฟสที่เหมาะสมเริ่มต้นด้วยการเตรียมราง DIN ตรวจสอบให้แน่ใจว่ารางสะอาด ยึดเข้ากับแผ่นรองแผงอย่างเหมาะสม และต่อสายดินหากใช้รางนำไฟฟ้า ติดตั้งฐานซ็อกเก็ตก่อน โดยรักษาระยะห่างและทิศทางที่สอดคล้องกัน ผู้ผลิตส่วนใหญ่แนะนำให้เว้นระยะห่าง 1-2 มม. ระหว่างซ็อกเก็ตที่อยู่ติดกันเพื่อให้มีการระบายความร้อนและการเดินสายไฟที่เพียงพอ.

เดินสายฐานซ็อกเก็ตให้สมบูรณ์ก่อนติดตั้งโมดูลรีเลย์ ใช้ปลอกหุ้มสายไฟบนตัวนำตีเกลียวเพื่อป้องกันการแตกของเส้นลวด และตรวจสอบให้แน่ใจว่าการเชื่อมต่อขั้วต่อสปริงแคลมป์มีความน่าเชื่อถือ สังเกตขั้วบนการเชื่อมต่อคอยล์ DC—ขั้วย้อนกลับจะไม่ทำให้รีเลย์เสียหาย แต่จะไม่ทำงาน สำหรับคอยล์ AC ขั้วไม่สำคัญ แต่การรักษารหัสสีของสายไฟที่สอดคล้องกันจะช่วยในการแก้ไขปัญหา.

ติดป้ายกำกับแต่ละตำแหน่งรีเลย์อย่างชัดเจน โดยระบุฟังก์ชันวงจร คำอธิบายโหลด และเงื่อนไขการทำงานพิเศษใดๆ โมดูลอินเทอร์เฟสจำนวนมากมีพื้นที่ป้ายกำกับที่ด้านหน้าโดยเฉพาะเพื่อจุดประสงค์นี้ การติดฉลากที่ครอบคลุมช่วยลดเวลาในการแก้ไขปัญหาและป้องกันข้อผิดพลาดในการเดินสายไฟระหว่างการบำรุงรักษา.

ทดสอบแต่ละวงจรรีเลย์แยกกันก่อนที่จะจ่ายไฟให้กับแผงทั้งหมด ตรวจสอบแรงดันไฟฟ้าควบคุมที่ถูกต้อง ตรวจสอบไฟ LED แสดงสถานะสำหรับการทำงานที่เหมาะสม และยืนยันการสลับหน้าสัมผัสด้วยมัลติมิเตอร์ แนวทางที่เป็นระบบนี้จะระบุข้อผิดพลาดในการเดินสายไฟหรือส่วนประกอบที่บกพร่องก่อนที่จะทำให้เกิดปัญหาระดับระบบ.

แนวทางการออกแบบวงจร PCB รีเลย์

การออกแบบวงจร PCB รีเลย์ต้องให้ความสนใจอย่างรอบคอบกับปัจจัยสำคัญหลายประการ วางไดโอด Flyback (1N4007 หรือเทียบเท่า) โดยตรงข้ามคอยล์รีเลย์ โดยให้แคโทดหันไปทางแหล่งจ่ายไฟที่เป็นบวก ไดโอดนี้จะหนีบแรงดันไฟฟ้าเหนี่ยวนำที่เกิดขึ้นเมื่อคอยล์หมดพลังงาน ปกป้องทรานซิสเตอร์ไดรเวอร์และไมโครคอนโทรลเลอร์ หากไม่มีการป้องกันนี้ แรงดันไฟฟ้าของคอยล์อาจเกิน 100V ทำลายส่วนประกอบเซมิคอนดักเตอร์.

การเลือกทรานซิสเตอร์ไดรเวอร์ขึ้นอยู่กับกระแสคอยล์รีเลย์และลักษณะสัญญาณควบคุม สำหรับรีเลย์ DC 24V ที่มีคอยล์ 1,000Ω ที่ดึงกระแส 24mA ทรานซิสเตอร์ NPN อเนกประสงค์ เช่น 2N2222 ก็เพียงพอ คอยล์ที่มีกระแสไฟสูงกว่าต้องใช้ทรานซิสเตอร์กำลังหรือ MOSFET คำนวณข้อกำหนดกระแสฐานเพื่อให้แน่ใจว่ามีการอิ่มตัวที่เพียงพอ—โดยทั่วไปคือ 10 เท่าของกระแสฐานที่จำเป็นสำหรับกระแสคอลเลกเตอร์ช่วยให้มั่นใจได้ถึงการสลับที่เชื่อถือได้.

ความกว้างของลาย PCB ต้องรองรับกระแสหน้าสัมผัสรีเลย์โดยไม่มีแรงดันไฟฟ้าตกหรือความร้อนสูงเกินไป สำหรับหน้าสัมผัส 10A ให้ใช้ความกว้างของลายขั้นต่ำ 2 มม. (80 มิล) บนทองแดง 1 ออนซ์ พิจารณาเพิ่มเป็น 3-4 มม. เพื่อปรับปรุงความน่าเชื่อถือและลดการเพิ่มขึ้นของอุณหภูมิ เดินลายกระแสสูงให้ห่างจากลายสัญญาณที่ละเอียดอ่อนเพื่อลดสัญญาณรบกวนทางแม่เหล็กไฟฟ้า.

ข้อควรพิจารณาในการติดตั้งรวมถึงการลดความเค้นทางกล หน้าสัมผัสรีเลย์สร้างแรงทางกลอย่างมากระหว่างการสลับ—สูงถึงหลายนิวตัน—ซึ่งอาจทำให้ข้อต่อบัดกรีแตกเมื่อเวลาผ่านไป ใช้แผ่นบัดกรีหลายแผ่นต่อพินรีเลย์ หรือพิจารณาติดตั้งรีเลย์บนซ็อกเก็ตกับ PCB แทนที่จะบัดกรีโดยตรงเพื่อปรับปรุงความสามารถในการซ่อมบำรุง.

Troubleshooting ปัญหาเหมือนกัน

ปัญหาโมดูลรีเลย์อินเทอร์เฟส

รีเลย์ไม่ทำงาน: ตรวจสอบแรงดันไฟฟ้าควบคุมที่ขั้วอินพุตของโมดูล โดยทั่วไปโมดูลอินเทอร์เฟสต้องการ 70-80% ของแรงดันไฟฟ้าที่กำหนดเพื่อให้ทำงานได้อย่างน่าเชื่อถือ ตรวจสอบไฟ LED แสดงสถานะ—หากไฟ LED แสดงสถานะเปิด แต่รีเลย์ไม่สลับ โมดูลรีเลย์อาจมีข้อบกพร่อง ตรวจสอบสิ่งกีดขวางทางกลที่ป้องกันไม่ให้รีเลย์ใส่เข้าไปในซ็อกเก็ต.

การทำงานเป็นช่วงๆ: การเชื่อมต่อขั้วต่อหลวมเป็นสาเหตุที่พบบ่อยที่สุด ขั้วต่อแบบสปริงแคลมป์ต้องมีการสอดสายไฟให้มีความลึกที่เหมาะสม โดยทั่วไปคือ 10-12 มม. การสอดไม่เพียงพอทำให้เกิดการเชื่อมต่อที่มีความต้านทานสูงซึ่งจะร้อนขึ้นภายใต้ภาระ และในที่สุดก็ล้มเหลว ตรวจสอบปลายสายไฟที่ออกซิไดซ์หรือเสียหาย การสั่นสะเทือนยังสามารถคลายขั้วต่อแบบสกรูเมื่อเวลาผ่านไป ตรวจสอบข้อกำหนดแรงบิดที่เหมาะสม (โดยทั่วไปคือ 0.5-0.8 นิวตันเมตร).

การเชื่อมติดหรือการไหม้ของหน้าสัมผัส: บ่งชี้ว่ารีเลย์กำลังสลับโหลดที่เกินพิกัด หรือสลับโหลดเหนี่ยวนำสูงโดยไม่มีการป้องกันที่เหมาะสม ตรวจสอบกระแสโหลดจริงเทียบกับข้อกำหนดของรีเลย์ โหลดเหนี่ยวนำ (มอเตอร์ โซลินอยด์ หม้อแปลง) ต้องลดพิกัด โดยทั่วไปคือ 50% ของพิกัดโหลดตัวต้านทาน เพิ่ม RC snubbers หรือ varistors คร่อมโหลดเหนี่ยวนำเพื่อระงับทรานเซียนท์จากการสลับ.

ความล้มเหลวก่อนกำหนด: ปัจจัยด้านสิ่งแวดล้อมมักมีส่วนทำให้รีเลย์ล้มเหลวเร็วกว่ากำหนด อุณหภูมิแวดล้อมที่สูงเกินไป (>60°C) จะลดอายุการใช้งานของรีเลย์ลงอย่างมาก ตรวจสอบให้แน่ใจว่ามีการระบายอากาศในแผงควบคุมอย่างเพียงพอ และพิจารณาการระบายความร้อนเมื่อติดตั้งรีเลย์หลายตัวในบริเวณใกล้เคียงกัน การปนเปื้อนจากฝุ่น ความชื้น หรือไอระเหยของสารเคมีสามารถลดฉนวนและกัดกร่อนหน้าสัมผัสได้.

ปัญหาเกี่ยวกับวงจรรีเลย์ PCB

คอยล์ไม่ทำงาน: ตรวจสอบการทำงานของทรานซิสเตอร์ตัวขับ วัดแรงดันไฟฟ้าที่ตัวสะสมของทรานซิสเตอร์ ควรใกล้เคียงกับแรงดันไฟฟ้าของแหล่งจ่ายเมื่อปิด และใกล้ศูนย์เมื่อเปิด ตรวจสอบกระแสเบส การขับเบสที่ไม่เพียงพอจะป้องกันไม่ให้ทรานซิสเตอร์อิ่มตัว ตรวจสอบว่าไดโอดฟลายแบ็คไม่ได้ลัดวงจร ซึ่งจะหนีบแรงดันไฟฟ้าของคอยล์ไว้ที่ ~0.7V วัดความต้านทานของคอยล์ คอยล์ที่เปิดอยู่แสดงว่ารีเลย์ล้มเหลว.

ความล้มเหลวของทรานซิสเตอร์ตัวขับ: มักเกิดจากไดโอดฟลายแบ็คหายไปหรือกลับด้าน สไปค์เหนี่ยวนำจากการลดพลังงานของคอยล์สามารถเกินแรงดันไฟฟ้าพังทลายของทรานซิสเตอร์ ทำลายรอยต่อ ติดตั้งไดโอดเสมอโดยมีขั้วที่ถูกต้อง พิจารณาใช้ไดโอด Schottky เพื่อการตอบสนองที่เร็วขึ้น หรือไดโอด TVS เพื่อการป้องกันที่ดียิ่งขึ้นในสภาพแวดล้อมที่มีสัญญาณรบกวน.

การอาร์คหรือการเกิดหลุมบนหน้าสัมผัส: เป็นผลมาจากการสลับโหลดที่เกินความสามารถของรีเลย์ หรือการระงับอาร์คที่ไม่เพียงพอ โหลด AC ต้องการการระงับที่แตกต่างจากโหลด DC สำหรับ AC ให้ใช้ RC snubbers (0.1µF + 100Ω คร่อมหน้าสัมผัส) สำหรับ DC ให้ใช้ไดโอด freewheeling คร่อมโหลดเหนี่ยวนำ พิจารณาอัปเกรดเป็นรีเลย์ที่มีพิกัดหน้าสัมผัสสูงกว่า หรือเปลี่ยนไปใช้คอนแทคเตอร์สำหรับโหลดที่เกิน 10A.

ปัญหา EMI/RFI: การสลับรีเลย์สร้างการรบกวนทางแม่เหล็กไฟฟ้าที่อาจส่งผลกระทบต่อวงจรที่ละเอียดอ่อนใกล้เคียง แยกวงจรรีเลย์ออกจากวงจรปรับสภาพสัญญาณแอนะล็อก อินเทอร์เฟซการสื่อสาร และวงจรไมโครคอนโทรลเลอร์ ใช้สายคู่บิดสำหรับเชื่อมต่อคอยล์รีเลย์ เพิ่มลูกปัดเฟอร์ไรต์บนสายคอยล์เพื่อระงับสัญญาณรบกวนความถี่สูง พิจารณาใช้กล่องหุ้มที่มีฉนวนป้องกันสำหรับแอปพลิเคชันที่ละเอียดอ่อนเป็นพิเศษ.

แนวโน้มในอนาคตและเทคโนโลยีใหม่ ๆ ที่กำลังเกิดขึ้น

การรวมรีเลย์โซลิดสเตต

ขอบเขตระหว่างเทคโนโลยีรีเลย์แบบกลไกไฟฟ้าและโซลิดสเตตยังคงไม่ชัดเจน โมดูลรีเลย์ไฮบริดที่รวมหน้าสัมผัสแบบกลไกไฟฟ้าสำหรับการสลับกระแสสูงเข้ากับตัวขับโซลิดสเตตสำหรับตรรกะการควบคุมนำเสนอสิ่งที่ดีที่สุดของทั้งสองโลก การออกแบบไฮบริดเหล่านี้ช่วยลดการกระเด้งของหน้าสัมผัส ลดการรบกวนทางแม่เหล็กไฟฟ้า และยืดอายุการใช้งานทางกล ในขณะที่ยังคงข้อดีของความต้านทานต่อการเปิดต่ำและกระแสไฟรั่วเป็นศูนย์ของหน้าสัมผัสทางกล.

โมดูลรีเลย์โซลิดสเตตที่มีฮีตซิงก์ในตัวและการป้องกันความร้อนกำลังเป็นที่นิยมมากขึ้นในรูปแบบรีเลย์อินเทอร์เฟซ โมดูล SSR เหล่านี้เสียบเข้ากับซ็อกเก็ตรีเลย์มาตรฐาน ทำให้ผู้สร้างแผงควบคุมสามารถระบุโซลูชันแบบกลไกไฟฟ้าหรือโซลิดสเตตตามข้อกำหนดของแอปพลิเคชันโดยไม่ต้องออกแบบเลย์เอาต์แผงควบคุมใหม่.

โมดูลรีเลย์อัจฉริยะพร้อมการวินิจฉัย

โมดูลรีเลย์อินเทอร์เฟซรุ่นต่อไปรวมไมโครคอนโทรลเลอร์และอินเทอร์เฟซการสื่อสาร เปลี่ยนอุปกรณ์สลับแบบง่ายๆ ให้เป็นโหนดอัจฉริยะบนเครือข่ายอุตสาหกรรม รีเลย์อัจฉริยะเหล่านี้ตรวจสอบสภาพหน้าสัมผัส นับจำนวนการสลับ วัดกระแสโหลด และรายงานสถานะผ่านโปรโตคอล Modbus, Profibus หรือ Ethernet อัลกอริทึมการบำรุงรักษาเชิงคาดการณ์วิเคราะห์รูปแบบการสลับและแนวโน้มความต้านทานหน้าสัมผัส แจ้งเตือนทีมบำรุงรักษาก่อนที่จะเกิดความล้มเหลว.

ความสามารถในการวินิจฉัยรวมถึงการตรวจสอบการสึกหรอของหน้าสัมผัสผ่านการวัดความต้านทาน การวิเคราะห์กระแสคอยล์ที่ตรวจจับความล้มเหลวบางส่วน และการตรวจสอบความร้อนที่ป้องกันสภาวะโอเวอร์โหลด การรวมข้อมูลนี้เข้ากับระบบการจัดการการบำรุงรักษาทั่วทั้งโรงงานช่วยให้สามารถใช้กลยุทธ์การบำรุงรักษาตามสภาพ ลดเวลาหยุดทำงานที่ไม่คาดคิด และเพิ่มประสิทธิภาพสินค้าคงคลังของอะไหล่.

การย่อขนาดและความหนาแน่นของพลังงาน

ผู้ผลิตรีเลย์ยังคงผลักดันขอบเขตของการย่อขนาด โมดูลรีเลย์แบบบางเฉียบพิเศษในปัจจุบันมีความสามารถในการสลับ 6A ในความกว้าง 6.2 มม. ซึ่งน้อยกว่าครึ่งหนึ่งของความกว้างของการออกแบบรุ่นก่อนหน้า ประสิทธิภาพด้านพื้นที่นี้ช่วยให้แผงควบคุมสามารถรองรับจุด I/O ได้มากขึ้น 50-100% ในปริมาตรกล่องหุ้มเดียวกัน รองรับข้อกำหนดด้านระบบอัตโนมัติที่ซับซ้อนมากขึ้นโดยไม่ต้องเพิ่มขนาดแผงควบคุมตามสัดส่วน.

วัสดุขั้นสูงและเทคนิคการผลิตช่วยให้มีความหนาแน่นของพลังงานสูงขึ้น วัสดุหน้าสัมผัสซิลเวอร์-แคดเมียมออกไซด์และซิลเวอร์-ทินออกไซด์ให้ความต้านทานต่อการอาร์คที่เหนือกว่าและอายุการใช้งานที่ยาวนานกว่าหน้าสัมผัสซิลเวอร์-นิกเกิลแบบเดิม การปั๊มที่แม่นยำและการประกอบอัตโนมัติช่วยให้มั่นใจได้ถึงคุณภาพและประสิทธิภาพที่สม่ำเสมอในหลายล้านหน่วย.

คำถามที่ถูกถามบ่อย

ถาม: ฉันสามารถเปลี่ยนรีเลย์ PCB ด้วยโมดูลรีเลย์อินเทอร์เฟซในแผงควบคุมที่มีอยู่ได้หรือไม่

ตอบ: ได้ แต่ต้องมีการปรับเปลี่ยนแผงควบคุม คุณจะต้องติดตั้งราง DIN และฐานซ็อกเก็ตรีเลย์ จากนั้นเดินสายใหม่จาก PCB ไปยังขั้วต่อซ็อกเก็ตใหม่ การปรับปรุงนี้สมเหตุสมผลเมื่ออัปเกรดแผงควบคุมเพื่อปรับปรุงความสามารถในการบำรุงรักษา หรือเมื่อการออกแบบ PCB เดิมล้าสมัย การลงทุนในแรงงานปรับปรุงโดยทั่วไปจะคืนทุนภายใน 1-2 ปีผ่านการลดต้นทุนการบำรุงรักษา.

ถาม: ความแตกต่างของอายุการใช้งานโดยทั่วไประหว่างโมดูลอินเทอร์เฟซและรีเลย์ PCB คืออะไร

ตอบ: รีเลย์ทั้งสองประเภทใช้กลไกรีเลย์แบบกลไกไฟฟ้าที่คล้ายกัน ดังนั้นอายุการใช้งานของรีเลย์โดยธรรมชาติจึงเทียบเคียงได้ โดยทั่วไปคือ 100,000 การทำงานทางไฟฟ้าที่พิกัดโหลด หรือ 10-20 ล้านการทำงานทางกล อย่างไรก็ตาม โมดูลอินเทอร์เฟซมักจะมีอายุการใช้งานยาวนานกว่าในการใช้งานจริง เนื่องจากการออกแบบแบบปลั๊กอินช่วยป้องกันความเค้นทางกลบนข้อต่อบัดกรี และวงจรป้องกันในตัวช่วยลดการสัมผัสกับทรานเซียนท์ของแรงดันไฟฟ้าที่เป็นอันตราย ข้อมูลภาคสนามชี้ให้เห็นว่าโมดูลอินเทอร์เฟซมีอายุการใช้งานยาวนานกว่า 20-30% ในสภาพแวดล้อมอุตสาหกรรมทั่วไป.

ถาม: โมดูลรีเลย์อินเทอร์เฟซทำงานร่วมกับ PLC ทุกยี่ห้อหรือไม่

ตอบ: ได้ โมดูลรีเลย์อินเทอร์เฟซเป็นอุปกรณ์สากลที่เข้ากันได้กับ PLC หรือระบบควบคุมใดๆ โมดูลรีเลย์ตอบสนองต่อแรงดันไฟฟ้าที่จ่ายให้กับขั้วต่ออินพุต ไม่สำคัญว่าแรงดันไฟฟ้านั้นจะมาจาก Siemens, Allen-Bradley, Mitsubishi หรือ PLC ยี่ห้ออื่น เพียงจับคู่แรงดันไฟฟ้าของคอยล์รีเลย์กับแรงดันไฟฟ้าเอาต์พุตของ PLC ของคุณ (โดยทั่วไปคือ 24V DC) และตรวจสอบให้แน่ใจว่าพิกัดหน้าสัมผัสของรีเลย์เกินข้อกำหนดโหลดของคุณ.

ถาม: ฉันจะคำนวณพิกัดหน้าสัมผัสของรีเลย์ที่ถูกต้องสำหรับแอปพลิเคชันของฉันได้อย่างไร

ตอบ: เริ่มต้นด้วยกระแสสถานะคงที่ของโหลด จากนั้นใช้ปัจจัยลดพิกัด โหลดเหนี่ยวนำ (มอเตอร์ โซลินอยด์ หม้อแปลง) ต้องลดพิกัด 50% รีเลย์ 10A ควรเปลี่ยนโหลดเหนี่ยวนำสูงสุด 5A โหลดหลอดไฟต้องลดพิกัด 10 เท่าเนื่องจากกระแสไหลเข้าสูง รีเลย์ 10A รองรับโหลดหลอดไส้สูงสุด 1A โหลดตัวต้านทาน (ฮีตเตอร์ ตัวต้านทาน) สามารถใช้พิกัดรีเลย์เต็มที่ เพิ่มส่วนต่างความปลอดภัย 20% เพื่อชดเชยความผันผวนของแรงดันไฟฟ้าและอายุการใช้งาน สำหรับโหลดที่ซับซ้อน โปรดดูเอกสารข้อมูลของผู้ผลิตรีเลย์สำหรับคำแนะนำเฉพาะสำหรับแอปพลิเคชัน.

ถาม: อะไรเป็นสาเหตุให้หน้าสัมผัสของรีเลย์เชื่อมติดกัน และฉันจะป้องกันได้อย่างไร

ตอบ: การเชื่อมติดของหน้าสัมผัสเกิดขึ้นเมื่อกระแสสลับเกินพิกัดการทำ/ตัดของรีเลย์ หรือเมื่อสลับโหลดเหนี่ยวนำสูงโดยไม่มีการป้องกัน อาร์คที่เกิดขึ้นระหว่างการเปิดหน้าสัมผัสจะหลอมละลายวัสดุหน้าสัมผัส ซึ่งสามารถหลอมรวมหน้าสัมผัสเข้าด้วยกัน กลยุทธ์การป้องกัน ได้แก่ การเลือกรีเลย์ที่มีพิกัดหน้าสัมผัสที่เพียงพอ (รวมถึงกระแสไหลเข้า) การเพิ่มการระงับอาร์ค (RC snubbers สำหรับ AC, ไดโอด freewheeling สำหรับโหลดเหนี่ยวนำ DC) การใช้รีเลย์ที่มีหน้าสัมผัสซิลเวอร์-แคดเมียมออกไซด์สำหรับแอปพลิเคชันกระแสสูง และการพิจารณาคอนแทคเตอร์หรือรีเลย์โซลิดสเตตสำหรับโหลดที่เกิน 10A.

ถาม: โมดูลรีเลย์อินเทอร์เฟซเหมาะสำหรับแอปพลิเคชันที่สำคัญต่อความปลอดภัยหรือไม่

ตอบ: โมดูลรีเลย์อินเทอร์เฟซมาตรฐานไม่เหมาะสำหรับแอปพลิเคชันที่สำคัญต่อความปลอดภัย เช่น การหยุดฉุกเฉินหรืออินเตอร์ล็อคความปลอดภัย แอปพลิเคชันเหล่านี้ต้องใช้รีเลย์ความปลอดภัยที่มีหน้าสัมผัสแบบบังคับนำที่ตรงตามมาตรฐาน IEC 61810-3 (EN 50205) รีเลย์แบบบังคับนำใช้การเชื่อมโยงทางกลเพื่อให้แน่ใจว่าหน้าสัมผัสแบบปกติเปิดและปกติปิดไม่สามารถปิดพร้อมกันได้ ป้องกันโหมดความล้มเหลวที่เป็นอันตราย โมดูลรีเลย์ความปลอดภัยมีให้ในรูปแบบโมดูลอินเทอร์เฟซ ให้ความสะดวกแบบปลั๊กอินเช่นเดียวกันในขณะที่ตรงตามข้อกำหนดด้านความปลอดภัย โปรดปรึกษามาตรฐานความปลอดภัยที่เกี่ยวข้องเสมอ (ISO 13849, IEC 62061) สำหรับแอปพลิเคชันเฉพาะของคุณ.

บทสรุป: การเลือกสิ่งที่ถูกต้องสำหรับแอปพลิเคชันของคุณ

การเลือกระหว่างโมดูลรีเลย์อินเทอร์เฟซอุตสาหกรรมและรีเลย์ PCB มาตรฐานขึ้นอยู่กับลำดับความสำคัญของแอปพลิเคชันของคุณเป็นหลัก: ต้นทุนเริ่มต้นเทียบกับต้นทุนตลอดอายุการใช้งาน ปริมาณการผลิตเทียบกับความสามารถในการซ่อมบำรุงภาคสนาม และความยืดหยุ่นในการออกแบบเทียบกับการเพิ่มประสิทธิภาพพื้นที่ โมดูลรีเลย์อินเทอร์เฟซมีความโดดเด่นในระบบอัตโนมัติทางอุตสาหกรรม การควบคุมอาคาร และแอปพลิเคชันใดๆ ที่ความสามารถในการเข้าถึงการบำรุงรักษา การแยกทางไฟฟ้า และความน่าเชื่อถือในระยะยาวพิสูจน์ให้เห็นถึงต้นทุนเริ่มต้นที่สูงขึ้น สถาปัตยกรรมแบบปลั๊กแอนด์เพลย์ วงจรป้องกันในตัว และมาตรฐานราง DIN ทำให้เป็นตัวเลือกเริ่มต้นสำหรับการสร้างแผงควบคุมแบบมืออาชีพ.

รีเลย์ PCB มาตรฐานยังคงเป็นโซลูชันที่เหมาะสมที่สุดสำหรับผลิตภัณฑ์สำหรับผู้บริโภคที่มีปริมาณมาก ระบบฝังตัว และแอปพลิเคชันที่รีเลย์กลายเป็นส่วนประกอบถาวรของชุดประกอบอิเล็กทรอนิกส์ขนาดใหญ่ เมื่อปริมาณการผลิตเกิน 1,000 หน่วยต่อปี และไม่จำเป็นต้องมีการบำรุงรักษาภาคสนาม รีเลย์ PCB จะเสนอต้นทุนรวมที่ต่ำกว่าผ่านการประหยัดจากขนาด.

สำหรับแอปพลิเคชันแผงควบคุมอุตสาหกรรมส่วนใหญ่ โมดูลรีเลย์อินเทอร์เฟซให้คุณค่าที่เหนือกว่าผ่านการลดเวลาในการติดตั้ง การบำรุงรักษาที่ง่ายขึ้น การป้องกันที่ได้รับการปรับปรุง และความน่าเชื่อถือในระยะยาวที่ดีขึ้น การลดลง 40-50% ในแรงงานประกอบ ร่วมกับการเปลี่ยนทดแทน 60 วินาที และการแยกออปโตคัปเปลอร์ในตัว โดยทั่วไปจะสร้าง ROI ที่เป็นบวกภายใน 2-3 ปี แม้จะคำนึงถึงต้นทุนเริ่มต้นที่สูงขึ้นก็ตาม.

ในขณะที่ระบบอัตโนมัติมีความซับซ้อนมากขึ้นและต้นทุนการหยุดทำงานยังคงเพิ่มขึ้น แนวโน้มที่ชัดเจนคือการสนับสนุนโมดูลรีเลย์อินเทอร์เฟซสำหรับแอปพลิเคชันอุตสาหกรรม สถาปัตยกรรมแบบโมดูลาร์ อินเทอร์เฟซที่เป็นมาตรฐาน และความสามารถอัจฉริยะที่เกิดขึ้นใหม่ ทำให้เป็นรากฐานสำหรับระบบควบคุมรุ่นต่อไป ไม่ว่าคุณจะออกแบบแผงควบคุมใหม่หรืออัปเกรดอุปกรณ์ที่มีอยู่ ให้ประเมินข้อกำหนดเฉพาะของคุณอย่างรอบคอบเทียบกับการเปรียบเทียบที่ครอบคลุมที่ให้ไว้ในคู่มือนี้ เพื่อทำการเลือกอย่างชาญฉลาดที่ปรับประสิทธิภาพและต้นทุนให้เหมาะสม.

แหล่งข้อมูลที่เกี่ยวข้อง

สำหรับข้อมูลเพิ่มเติมเกี่ยวกับส่วนประกอบควบคุมทางไฟฟ้าและโซลูชันระบบอัตโนมัติทางอุตสาหกรรม สำรวจหัวข้อที่เกี่ยวข้องเหล่านี้:

- ทำความเข้าใจเกี่ยวกับรีเลย์ 5 ประเภทที่แตกต่างกัน – คู่มือที่ครอบคลุมเกี่ยวกับการจำแนกประเภทและการใช้งานรีเลย์

- คอนแทคเตอร์เทียบกับรีเลย์: ทำความเข้าใจความแตกต่างที่สำคัญ – เมื่อใดควรใช้คอนแทคเตอร์เทียบกับรีเลย์ในการควบคุมมอเตอร์

- คอนแทคเตอร์คืออะไร? – คู่มือฉบับสมบูรณ์เกี่ยวกับคอนแทคเตอร์อุตสาหกรรมสำหรับการสลับงานหนัก

- รีเลย์หน่วงเวลา: คู่มือฉบับสมบูรณ์เกี่ยวกับประเภท ฟังก์ชัน และการใช้งาน – ทำความเข้าใจเกี่ยวกับรีเลย์จับเวลาสำหรับการควบคุมตามลำดับ

- วิธีการเลือกคอนแทคเตอร์และเบรกเกอร์วงจรตามกำลังมอเตอร์ – คู่มือการปรับขนาดสำหรับส่วนประกอบป้องกันมอเตอร์

- คู่มือส่วนประกอบแผงควบคุมอุตสาหกรรม – ส่วนประกอบที่จำเป็นสำหรับการสร้างแผงควบคุมแบบมืออาชีพ

- คู่มือการเลือกรีเลย์: ประเภทและการใช้งาน – การเลือกบล็อกขั้วต่อที่เหมาะสมสำหรับแผงควบคุมของคุณ

- ราง DIN คืออะไร – ทำความเข้าใจเกี่ยวกับมาตรฐานราง DIN และระบบติดตั้ง

- การควบคุมแบบ 2 สายเทียบกับการควบคุมแบบ 3 สาย: คู่มือความปลอดภัยของมอเตอร์ – การออกแบบวงจรควบคุมสำหรับแอปพลิเคชันมอเตอร์

- PLC Direct Drive เทียบกับ Interposing Relay – เมื่อใดควรใช้รีเลย์อินเทอร์เฟซกับเอาต์พุต PLC

- รีเลย์กลไกเทียบกับทรานซิสเตอร์/MOSFET – การเปรียบเทียบการสลับแบบกลไกไฟฟ้าและโซลิดสเตต

- IEC 60947-4-1 เทียบกับ IEC 61095: คอนแทคเตอร์สำหรับใช้ในครัวเรือนเทียบกับอุตสาหกรรม – ทำความเข้าใจเกี่ยวกับมาตรฐานและพิกัดของคอนแทคเตอร์

VIOX Electric เชี่ยวชาญในการผลิตโมดูลรีเลย์อินเทอร์เฟซ คอนแทคเตอร์ เซอร์กิตเบรกเกอร์ และส่วนประกอบควบคุมคุณภาพสูงสำหรับแอปพลิเคชันระบบอัตโนมัติทางอุตสาหกรรม ผลิตภัณฑ์ของเราเป็นไปตามมาตรฐานสากล รวมถึงข้อกำหนด IEC 61810-1, UL 508 และ CE ทำให้มั่นใจได้ถึงประสิทธิภาพที่เชื่อถือได้ในสภาพแวดล้อมอุตสาหกรรมที่มีความต้องการสูง ติดต่อทีมเทคนิคของเราเพื่อขอคำแนะนำเฉพาะสำหรับแอปพลิเคชันและโซลูชันที่กำหนดเองสำหรับโครงการแผงควบคุมของคุณ.