เหตุใดจึงไม่ควรมองข้ามการบำรุงรักษาคอนแทคเตอร์อุตสาหกรรม

คอนแทคเตอร์อุตสาหกรรมทำหน้าที่เป็นกลไกสำคัญของระบบควบคุมไฟฟ้า โดยทำงานหลายพันครั้งต่อวันในศูนย์ควบคุมมอเตอร์ ระบบ HVAC และอุปกรณ์การผลิต อย่างไรก็ตาม สองในสามของความล้มเหลวของคอนแทคเตอร์สามารถป้องกันได้ด้วยการบำรุงรักษาตามปกติ ซึ่งเป็นสถิติที่แปลเป็นเงินหลายล้านที่ประหยัดได้จากค่าใช้จ่ายในการหยุดทำงานประจำปี.

เมื่อคอนแทคเตอร์ล้มเหลวโดยไม่คาดคิด ผลที่ตามมาจะทวีคูณ: สายการผลิตหยุดทำงาน ระบบ HVAC ที่สำคัญปิดตัวลง และการเรียกใช้บริการฉุกเฉินทำให้งบประมาณการบำรุงรักษาร่อยหรอ ที่สำคัญกว่านั้น คอนแทคเตอร์ที่เสื่อมสภาพก่อให้เกิดอันตรายจากไฟไหม้และความเสี่ยงจากไฟฟ้าช็อต ความแตกต่างระหว่างโรงงานที่ประสบปัญหาการหยุดทำงานโดยไม่คาดคิด 3 วันต่อปี เทียบกับ 30 นาที มักจะขึ้นอยู่กับปัจจัยเดียว: โปรแกรมการบำรุงรักษาเชิงป้องกันที่มีเอกสาร.

คู่มือนี้ให้ผู้รับเหมาไฟฟ้า ผู้จัดการโรงงาน และวิศวกรบำรุงรักษาด้วยขั้นตอนการตรวจสอบที่นำไปปฏิบัติได้จริง เกณฑ์การเปลี่ยน และกรอบการจัดตารางเวลาที่ได้รับการพิสูจน์แล้วว่าสามารถยืดอายุการใช้งานของคอนแทคเตอร์ ในขณะที่ขจัดเวลาหยุดทำงานที่เกี่ยวข้องกับความล้มเหลว.

เหตุใดการบำรุงรักษาคอนแทคเตอร์อุตสาหกรรมจึงมีความสำคัญ

ต้นทุนที่แท้จริงของความล้มเหลวของคอนแทคเตอร์

ความล้มเหลวของอุปกรณ์ไม่ได้ประกาศตัวเอง แต่จะสะสมอย่างเงียบ ๆ ผ่านรอบการสลับหลายพันรอบจนกว่าส่วนประกอบที่สำคัญจะล้มเหลว การวิจัยจากการศึกษาการบำรุงรักษาทางไฟฟ้าเผยให้เห็นว่าคอนแทคเตอร์ที่ไม่มีการบำรุงรักษาตามกำหนดเวลาจะล้มเหลวที่ 3 เท่าของอัตรา ของหน่วยที่ได้รับการบำรุงรักษาอย่างเหมาะสม.

พิจารณาผลกระทบทางการเงิน:

- การหยุดทำงานโดยไม่ได้วางแผน: 5,000-50,000 บาทต่อชั่วโมง ขึ้นอยู่กับประเภทของโรงงาน

- การเรียกใช้บริการฉุกเฉิน: พรีเมียม 200-300% เหนือการบำรุงรักษาตามกำหนดเวลา

- ความเสียหายที่เป็นหลักประกัน: มอเตอร์ไหม้ อุปกรณ์กระบวนการเสียหาย ของเสียจากผลิตภัณฑ์

- เหตุการณ์ด้านความปลอดภัย: การละเมิด OSHA ความรับผิดต่อการบาดเจ็บของคนงาน การเรียกร้องค่าสินไหมทดแทน

ข้อควรพิจารณาเรื่องความปลอดภัย

คอนแทคเตอร์ที่เสื่อมสภาพก่อให้เกิดอันตรายด้านความปลอดภัยหลายประการ:

- การเกิดอาร์คไฟฟ้า: สร้างแหล่งกำเนิดการจุดไฟและบรรยากาศที่ระเบิดได้ในสถานที่อันตราย

- หน้าสัมผัสเชื่อมติดกัน: ป้องกันการตัดการเชื่อมต่อที่เหมาะสมในระหว่างเหตุฉุกเฉิน ทำให้ขั้นตอนการล็อกเอาต์/แท็กเอาต์ล้มเหลว

- ความร้อนสูงเกินไป: ความล้มเหลวของฉนวนสามารถจ่ายไฟให้กับตู้หุ้มอุปกรณ์ได้

- การสึกกร่อนของหน้าสัมผัส: เพิ่มความต้านทาน ทำให้เกิดความร้อนสูงเกินไปของอุปกรณ์ปลายน้ำ

ก่อนทำการบำรุงรักษาใดๆ ให้ปฏิบัติตามขั้นตอนที่เหมาะสมเสมอ ขั้นตอน LOTO เพื่อตัดวงจรและตรวจสอบสถานะพลังงานเป็นศูนย์.

ทำความเข้าใจอายุการใช้งานของคอนแทคเตอร์

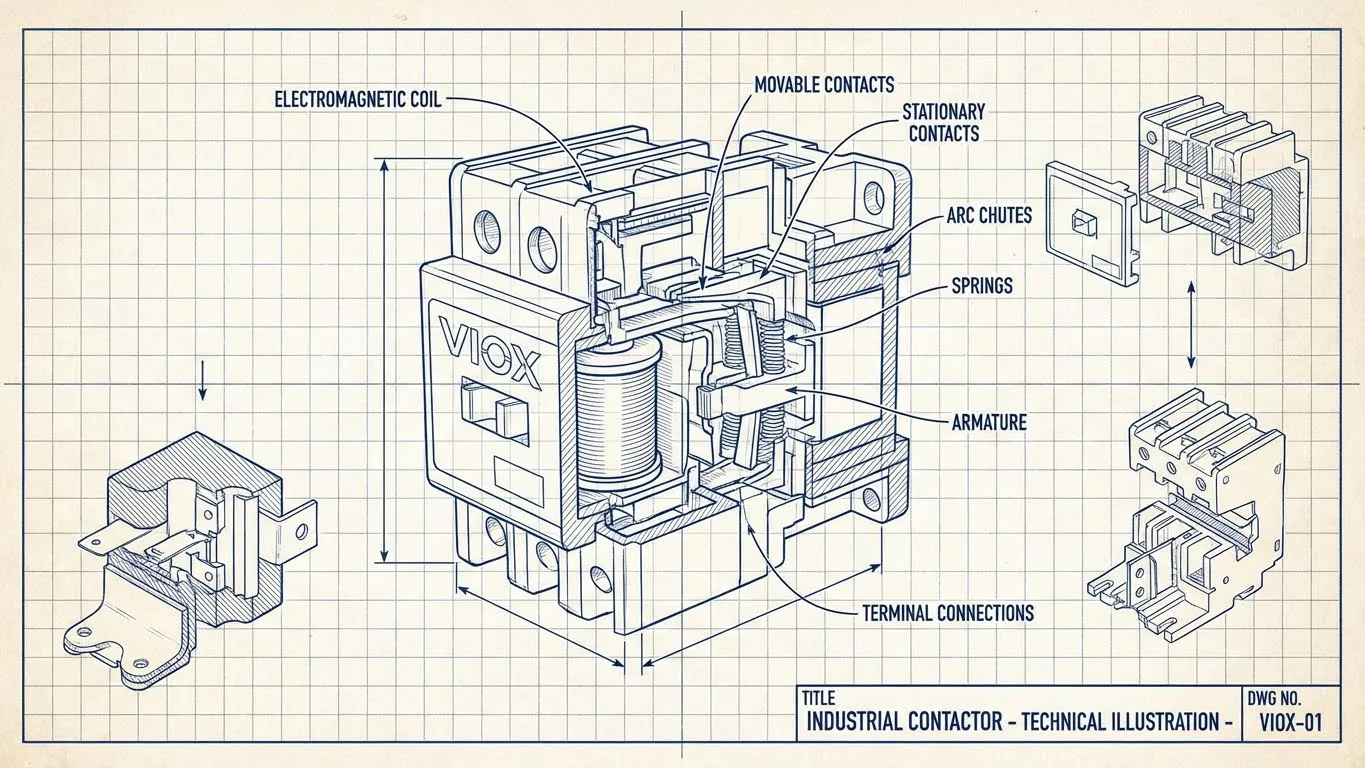

ไม่แน่ใจว่าคุณมีคอนแทคเตอร์แบบไหน? อ่าน คอนแทคเตอร์คืออะไร สำหรับคำแนะนำในการระบุส่วนประกอบ.

อายุการใช้งานทางกล vs. ทางไฟฟ้า

คอนแทคเตอร์อุตสาหกรรมมีพิกัดอายุการใช้งานที่แตกต่างกันสองแบบ:

ชีวิตเครื่องจักร: 1-10 ล้านครั้ง (การสลับแบบไม่มีโหลด)

- กำหนดโดยความล้าของสปริง การสึกหรอของตลับลูกปืน การเคลื่อนที่ของกระดอง

- ไม่ค่อยประสบความสำเร็จในสภาพการใช้งานจริง

- พิกัดทั่วไป: 1-5 ล้านรอบสำหรับคอนแทคเตอร์อุตสาหกรรมมาตรฐาน

ชีวิตไฟฟ้า: 100,000-1,000,000 ครั้ง (ภายใต้โหลดที่กำหนด)

- จำกัดโดยการกัดกร่อนของหน้าสัมผัสจากการเกิดอาร์คไฟฟ้า

- อายุการใช้งานจริงโดยทั่วไปจะอยู่ในช่วงนี้

- แตกต่างกันอย่างมากตามประเภทโหลด (ความต้านทาน vs. การเหนี่ยวนำ)

อายุการใช้งานจริง: 5-15 ปีด้วยการบำรุงรักษาที่เหมาะสม

- หน้าที่ AC-3 (การควบคุมมอเตอร์): โดยทั่วไป 8-12 ปี

- หน้าที่ AC-4 (การเสียบปลั๊ก การเขย่า): โดยทั่วไป 3-7 ปี

- การทำงานตลอด 24 ชั่วโมงทุกวันลดอายุการใช้งานลง 30-40%

ปัจจัยที่มีผลต่ออายุการใช้งาน

สภาพแวดล้อมในการทำงาน

- อุณหภูมิ: ทุกๆ 10°C เหนือ 40°C จะลดอายุการใช้งานลง ~50%

- ความชื้น: เร่งการกัดกร่อน; รักษา <70% RH

- การปนเปื้อน: ฝุ่นละออง อนุภาคโลหะ ไอสารเคมี

- การสั่นสะเทือน: เร่งการสึกหรอทางกล ทำให้การเชื่อมต่อหลวม

ความเค้นทางไฟฟ้า

- ความผันผวนของแรงดันไฟฟ้า: ความผันแปรของแรงดันไฟฟ้าของคอยล์ ±10% ทำให้อายุการใช้งานสั้นลง

- กระแสไหลเข้า: กระแสเริ่มต้นของมอเตอร์สูงเพิ่มการกัดกร่อนของหน้าสัมผัส

- ความถี่ในการสวิตช์: การปั่นจักรยานบ่อยครั้งทำให้การสึกหรอทางไฟฟ้าเพิ่มขึ้น

- ประเภทโหลด: โหลดเหนี่ยวนำสูง (มอเตอร์ หม้อแปลง) สร้างการเกิดอาร์คอย่างรุนแรง

คุณภาพการติดตั้ง

- ตำแหน่งการติดตั้ง: การวางแนวที่ไม่เหมาะสมส่งผลต่อการดับอาร์ค

- แรงบิดในการเชื่อมต่อ: ขั้วต่อที่ขันแน่นไม่เพียงพอจะเพิ่มความต้านทานและความร้อน

- เสถียรภาพของแรงดันไฟฟ้าควบคุม: แรงดันไฟฟ้าที่ต่ำกว่า 85% ป้องกันการทำงานที่เชื่อถือได้

รายการตรวจสอบการตรวจสอบที่สมบูรณ์

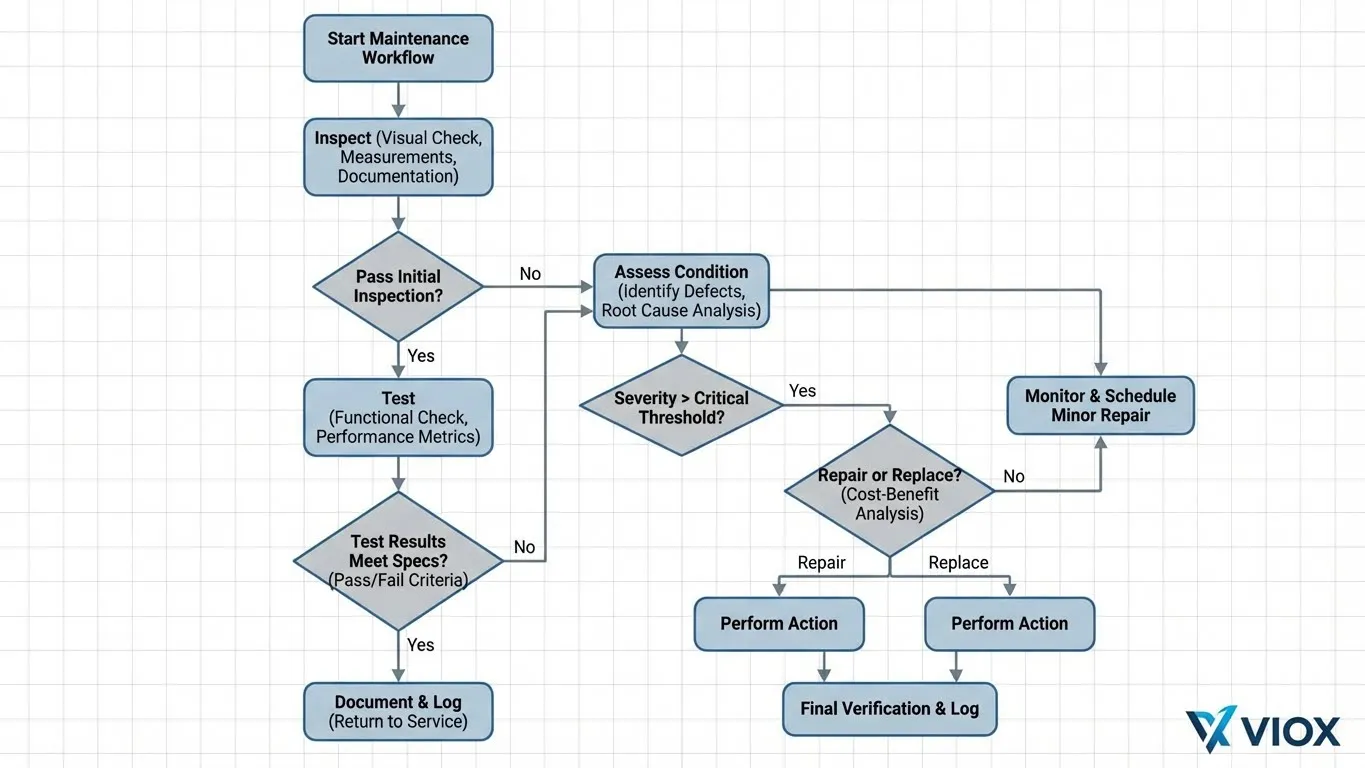

การตรวจสอบอย่างเป็นระบบจะตรวจจับปัญหาได้ก่อนที่จะทำให้เกิดความล้มเหลว จัดระเบียบโปรแกรมของคุณตามความถี่ในการตรวจสอบโดยพิจารณาจากความสำคัญของอุปกรณ์และสภาวะการทำงาน.

การตรวจสอบรายวัน (อุปกรณ์ที่มีกระแสไฟฟ้า)

การสังเกตด้วยสายตา (ผู้ปฏิบัติงานสามารถดำเนินการได้)

- ฟังเสียงที่ผิดปกติ: เสียงฮัม, เสียงหึ่ง, เสียงสั่น

- ตรวจสอบความร้อนสูงเกินไปที่มองเห็นได้: สีซีด, ควัน, กลิ่นไหม้

- สังเกตการทำงาน: การทำงานที่ราบรื่น, การหลุดที่เหมาะสม

- ตรวจสอบว่าไฟแสดงสถานะทำงานอย่างถูกต้อง

- สังเกตการสั่นสะเทือนหรือเสียงที่ผิดปกติ

การตรวจสอบรายเดือน (อุปกรณ์ที่ไม่มีกระแสไฟฟ้า)

ก่อนเริ่มการตรวจสอบที่ไม่มีกระแสไฟฟ้าใดๆ ให้ตรวจสอบความถูกต้อง ขั้นตอนการล็อกเอาต์/แท็กเอาต์ อยู่ในตำแหน่งที่ถูกต้อง.

การตรวจสอบตู้

- ตรวจสอบการซีลที่เหมาะสม; ตรวจสอบให้แน่ใจว่าไม่มีความชื้นเข้าไป

- ตรวจสอบความเสียหายทางกายภาพ, การกัดกร่อน หรือการเสียรูป

- ตรวจสอบว่าช่องระบายอากาศเปิดอยู่

- ยืนยันว่าสภาวะแวดล้อมเป็นไปตามข้อกำหนด

การตรวจสอบหน้าสัมผัสด้วยสายตา (โดยไม่ต้องถอดประกอบ)

- มองหาร่องรอยของการเกิดอาร์ค: คราบเขม่าสีดำ, การเกิดหลุม

- ตรวจสอบการจัดตำแหน่งหน้าสัมผัสผ่านช่องตรวจสอบ

- ตรวจสอบว่าไม่มีการปนเปื้อนจากวัสดุแปลกปลอม

- ประเมินการสึกหรอหรือการกัดกร่อนของหน้าสัมผัสที่มองเห็นได้

การตรวจสอบการเชื่อมต่อ

- ตรวจสอบการเชื่อมต่อขั้วต่อทั้งหมดว่าแน่นหนา

- ตรวจสอบการกัดกร่อน, การเกิดออกซิเดชัน หรือสีที่เปลี่ยนไป

- มองหาร่องรอยของความร้อนสูงเกินไป: ฉนวนหลอมละลาย, รอยความร้อน

- ตรวจสอบความสมบูรณ์ของฉนวนสายไฟใกล้กับขั้วต่อ

การตรวจสอบรายไตรมาส (ละเอียดและไม่มีกระแสไฟฟ้า)

ติดต่อสอบ (ต้องเปิดคอนแทคเตอร์)

- วัดความต้านทานของหน้าสัมผัส: โดยทั่วไป <100 ไมโครโอห์มสำหรับหน้าสัมผัสไฟฟ้า

- ประเมินความลึกของหลุม: เปลี่ยนหากวัสดุหน้าสัมผัสสึกกร่อน >50%

- ตรวจสอบการเชื่อม, การไหม้ หรือสีที่เปลี่ยนไปอย่างรุนแรง

- ตรวจสอบว่าการเช็ดและการกดของหน้าสัมผัสเป็นไปตามข้อกำหนด

- ทำความสะอาดหน้าสัมผัสโดยใช้วิธีการที่ได้รับอนุมัติ (ผ้าขัดละเอียด, ห้ามใช้ตัวทำละลาย)

การตรวจสอบส่วนประกอบทางกล

- ตรวจสอบสปริงว่าสูญเสียแรงดึงหรือแตกหัก

- ตรวจสอบการเคลื่อนที่ของอาร์มาเจอร์: ราบรื่น, ไม่มีการติดขัดหรือลังเล

- ตรวจสอบการทำงานและการจัดตำแหน่งของหน้าสัมผัสเสริม

- หล่อลื่นชิ้นส่วนที่เคลื่อนไหวตามข้อกำหนดของผู้ผลิต

- ตรวจสอบสภาพและการจัดตำแหน่งของรางดับอาร์ค

การทดสอบคอยล์

- วัดความต้านทานของคอยล์: เปรียบเทียบกับค่าที่ระบุบนแผ่นป้าย (โดยทั่วไป ±10%)

- ทดสอบความต้านทานของฉนวน: ขั้นต่ำ 10 MΩ ลงดิน

- ตรวจสอบร่องรอยของความร้อนสูงเกินไป: สีที่เปลี่ยนไป, กลิ่นวานิช

- ตรวจสอบว่าแรงดันไฟฟ้าของคอยล์ถูกต้องตรงกับวงจรควบคุม

- ทดสอบช่องว่างอากาศของวงจรแม่เหล็ก: โดยทั่วไป 0.1-0.3 มม. เมื่อปิด

การตรวจสอบประจำปี (การประเมินที่ครอบคลุม)

การทดสอบประสิทธิภาพไฟฟ้า

- วัดแรงดันไฟฟ้าในการดึง: ควรเป็น 70-85% ของแรงดันไฟฟ้าคอยล์ที่กำหนด

- วัดแรงดันไฟฟ้าในการปล่อย: โดยทั่วไป 20-40% ของแรงดันไฟฟ้าคอยล์ที่กำหนด

- ทดสอบเวลาปิดหน้าสัมผัส: โดยทั่วไป 15-50ms ขึ้นอยู่กับขนาด

- ตรวจสอบแรงกดของหน้าสัมผัสโดยใช้สปริงสเกลหรือเกจ

- ทำการทดสอบความต้านทานของฉนวนที่แรงดันไฟฟ้าที่กำหนด +1000V

การถ่ายภาพความร้อน

- สแกนการเชื่อมต่อและหน้าสัมผัสทั้งหมดระหว่างการทำงาน

- สร้างโปรไฟล์อุณหภูมิพื้นฐาน

- ทำเครื่องหมายจุดร้อนที่เกิน 10°C เหนืออุณหภูมิแวดล้อมที่เพิ่มขึ้น

- เปรียบเทียบรูปแบบความร้อนกับการสแกนก่อนหน้า

ทำการทดสอบการทำงานให้เสร็จสมบูรณ์

- หมุนเวียนคอนแทคเตอร์ 10-20 ครั้งภายใต้สภาวะไม่มีโหลด

- ทดสอบภายใต้โหลดบางส่วนหากเป็นไปได้

- ตรวจสอบการทำงานของวงจร Interlock และวงจรความปลอดภัย

- ตรวจสอบการทำงานและการปรับเทียบของ Overload Relay

Preventive ดูแลรักษาตารางเวลา

ปรับตารางนี้ให้เหมาะสมกับสภาพการทำงานและความสำคัญของอุปกรณ์ของคุณ การใช้งานที่มีรอบการทำงานสูงหรือมีความสำคัญยิ่งยวดต้องมีการตรวจสอบบ่อยขึ้น.

| งานบำรุงรักษา | รายวัน | จำเดือน | Quarterly | รายปี |

|---|---|---|---|---|

| ตรวจสอบด้วยสายตา/การได้ยินระหว่างการทำงาน | ✓ | ✓ | ✓ | ✓ |

| ตรวจสอบตู้ | ✓ | ✓ | ✓ | |

| ตรวจสอบความแน่นของการเชื่อมต่อ | ✓ | ✓ | ✓ | |

| ตรวจสอบหน้าสัมผัสด้วยสายตา (ภายนอก) | ✓ | ✓ | ✓ | |

| การวัดความต้านทานการสัมผัส | ✓ | ✓ | ||

| ประเมินการสึกหรอของหน้าสัมผัส | ✓ | ✓ | ||

| การทำความสะอาดหน้าสัมผัส | ✓ | ✓ | ||

| วัดความต้านทานของขดลวด | ✓ | ✓ | ||

| ทดสอบความต้านทานของฉนวน | ✓ | |||

| ตรวจสอบส่วนประกอบทางกล | ✓ | ✓ | ||

| ตรวจสอบความตึงของสปริง | ✓ | ✓ | ||

| ตรวจสอบ Arc Chute | ✓ | ✓ | ||

| ทดสอบแรงดันไฟฟ้า Pickup/Dropout | ✓ | |||

| สแกนภาพความร้อน | ✓ | |||

| ทดสอบวงจรการทำงานทั้งหมด | ✓ | |||

| อัปเดตเอกสาร | ✓ | ✓ | ✓ | ✓ |

ปรับความถี่สำหรับ:

- การใช้งานที่มีรอบการทำงานสูง (>10 ครั้ง/ชั่วโมง): เพิ่มจากรายไตรมาสเป็นรายเดือน

- กระบวนการที่สำคัญ: เพิ่ม Redundancy และเพิ่มความถี่ในการตรวจสอบ

- สภาพแวดล้อมที่รุนแรง: เพิ่มความถี่ในการตรวจสอบทั้งหมด 50%

- การทำงาน 24/7: เพิ่มจากรายปีเป็นรายครึ่งปี

เมื่อใดควรเปลี่ยน vs. ซ่อมแซม

การตัดสินใจว่าจะเปลี่ยนหรือซ่อมแซมส่งผลกระทบอย่างมากต่อทั้งต้นทุนในทันทีและความน่าเชื่อถือในระยะยาว ใช้เกณฑ์เหล่านี้เพื่อทำการตัดสินใจโดยใช้ข้อมูลเป็นหลัก.

ตัวบ่งชี้การเปลี่ยนทันที

เปลี่ยนคอนแทคเตอร์ทันทีหากคุณสังเกตเห็น:

ความเสียหายร้ายแรงต่อหน้าสัมผัส

- การสึกกร่อนของหน้าสัมผัสเกิน 50% ของความหนาของวัสดุเดิม

- หน้าสัมผัสเชื่อมติดกันที่ต้องใช้แรงในการแยก

- การเกิดหลุมรุนแรงโดยมีรอยแตกที่ลึกกว่า 2 มม.

- รอยร้าวที่มองเห็นได้ในวัสดุหน้าสัมผัส

- การถ่ายเทวัสดุหน้าสัมผัสระหว่างหน้าสัมผัส

สัญญาณความล้มเหลวของขดลวด

- ความต้านทานของขดลวดเบี่ยงเบน >15% จากค่าที่ระบุบนป้ายชื่อ

- ความต้านทานของฉนวน <1 MΩ เมื่อเทียบกับกราวด์

- ความเสียหายที่มองเห็นได้ของขดลวด: รอยแตก รอยไหม้ ฉนวนหลอมละลาย

- ขดลวดดึงกระแสไฟฟ้ามากเกินไป (>110% ของพิกัด)

- การ Pickup ล้มเหลวหรือเกิดขึ้นเป็นครั้งคราวที่แรงดันไฟฟ้าที่กำหนด

ความล้มเหลวทางกล

- สปริงหักหรืออ่อนแออย่างรุนแรง

- Armature ติดขัดหรือมีแรงเสียดทานมากเกินไป

- ฮาร์ดแวร์ยึดหรือโครงสร้างรองรับแตกหัก

- ความเสียหายของ Arc Chute ที่ป้องกันการดับอาร์คอย่างเหมาะสม

- ความล้มเหลวของหน้าสัมผัสเสริมที่ส่งผลกระทบต่อวงจรควบคุม

อายุและประวัติการใช้งาน

- อุปกรณ์ใช้งานเกิน 15 ปี

- มีการซ่อมแซมหลายครั้งก่อนหน้านี้ภายใน 2 ปี

- คอนแทคเตอร์ล้าสมัยและไม่มีอะไหล่ทดแทน

- สภาพแวดล้อมในการทำงานมีการเปลี่ยนแปลงอย่างมีนัยสำคัญตั้งแต่การติดตั้ง

สงสัยว่ามีข้อผิดพลาด? ใช้ของเรา คู่มือการทดสอบทีละขั้นตอน สำหรับขั้นตอนการวินิจฉัยที่ครอบคลุม.

.webp)

ข้อควรพิจารณาในการซ่อมแซม

การซ่อมแซมอาจคุ้มค่าเมื่อ:

การสึกหรอของหน้าสัมผัสเล็กน้อย

- ความลึกของหลุม 50%

- การเกิดออกซิเดชันหรือการเปลี่ยนสีเล็กน้อยที่ทำความสะอาดได้สำเร็จ

- ความต้านทานของหน้าสัมผัสอยู่ในขีดจำกัดที่ยอมรับได้ (<100 ไมโครโอห์ม)

- ไม่มีความเสียหายโครงสร้างของหน้าสัมผัส

ส่วนประกอบที่เปลี่ยนได้

- ชุดสปริงมีจำหน่ายและเปลี่ยนได้ง่าย

- หน้าสัมผัสเสริมแบบโมดูลาร์และเข้าถึงได้ง่าย

- ช่องดับอาร์คสามารถทำความสะอาดหรือเปลี่ยนได้

- คอยล์สามารถซ่อมบำรุงได้และมีอะไหล่ที่ตรงกับแรงดันไฟฟ้า

การวิเคราะห์ต้นทุนแสดงให้เห็นถึงความคุ้มค่า

- ค่าซ่อม <40% ของค่าเปลี่ยน

- ระยะเวลาหยุดทำงานของอุปกรณ์เพื่อซ่อมแซมเป็นที่ยอมรับได้

- มีอะไหล่ OEM หรือเทียบเท่าพร้อมจำหน่าย

- คาดว่าอุปกรณ์จะยังคงใช้งานได้นาน >3 ปี

เมทริกซ์การตัดสินใจเปลี่ยนเทียบกับการซ่อม

| เงื่อนไข | การกระทำ | เหตุผล |

|---|---|---|

| การสึกกร่อนของหน้าสัมผัส >50% | แทนที่ | วัสดุไม่เพียงพอสำหรับการทำงานที่ปลอดภัย |

| ความต้านทานของคอยล์ผิดพลาด >15% | แทนที่ | บ่งชี้ถึงความล้มเหลวของคอยล์ที่ใกล้จะเกิดขึ้น |

| แรงตึงของสปริง <80% ของเดิม | ซ่อมแซม | หากสปริงสามารถเปลี่ยนได้และคอนแทคเตอร์อยู่ในสภาพดี |

| อายุ >12 ปี, การสึกหรอปานกลาง | แทนที่ | ใกล้สิ้นสุดอายุการใช้งาน ชิ้นส่วนอาจล้าสมัย |

| ส่วนประกอบหลายส่วนเสื่อมสภาพ | แทนที่ | ค่าซ่อมสะสมใกล้เคียงกับค่าเปลี่ยน |

| หน้าสัมผัสเสริมตัวเดียวเสีย | ซ่อมแซม | หากหน้าสัมผัสหลักอยู่ในสภาพดีและมีอะไหล่ |

| ความเสียหายจากความร้อนต่อกล่องหุ้ม | แทนที่ | ความสมบูรณ์ของโครงสร้างถูกบุกรุก |

| การเกิดออกซิเดชันของหน้าสัมผัสเล็กน้อยเท่านั้น | ซ่อมแซม | การทำความสะอาดช่วยฟื้นฟูการทำงาน |

การวิเคราะห์ต้นทุนและผลประโยชน์

ค่าใช้จ่ายในการเปลี่ยน (คอนแทคเตอร์อุตสาหกรรมทั่วไป)

- คอนแทคเตอร์ใหม่: 150-2,500 บาท ขึ้นอยู่กับขนาด/พิกัด

- ค่าแรงติดตั้ง: 2-4 ชั่วโมง

- ระยะเวลาหยุดทำงานระหว่างการเปลี่ยน: 1-4 ชั่วโมง

- ค่าใช้จ่ายทั้งหมด: $500-$5,000

ค่าใช้จ่ายที่เกิดจากความล้มเหลว (หากไม่เปลี่ยนเมื่อจำเป็น)

- ระยะเวลาหยุดทำงานที่ไม่ได้วางแผน: 5,000-50,000+ บาท

- ค่าบริการฉุกเฉิน: 2-3 เท่าของค่าบำรุงรักษาตามกำหนด

- ความเสียหายต่ออุปกรณ์อื่น ๆ: 5,000-100,000+ บาท

- ศักยภาพในการเกิดอุบัติเหตุด้านความปลอดภัย: ประเมินค่าไม่ได้

- ความเสี่ยงทั้งหมด: $10,000-$150,000+

คณิตศาสตร์มีความชัดเจน: ค่าเปลี่ยนเชิงรุกถูกกว่าค่าใช้จ่ายที่เกี่ยวข้องกับความล้มเหลว 10-30 เท่า.

ขั้นตอนการบำรุงรักษาทีละขั้นตอน

ขั้นตอนการทำความสะอาดหน้าสัมผัส

เครื่องมือที่จำเป็น: ผ้าขัดละเอียด (เบอร์ 400-600), น้ำยาทำความสะอาดหน้าสัมผัส (ได้รับการอนุมัติสำหรับหน้าสัมผัสทางไฟฟ้า), ผ้าไม่เป็นขุย, ไฟฉาย

ความปลอดภัยต้องมาก่อน: ตรวจสอบ ขั้นตอน LOTO ให้เสร็จสมบูรณ์ก่อนเริ่มต้น.

ขั้นตอน:

- ถ่ายภาพสภาพหน้าสัมผัสก่อนทำความสะอาดเพื่อเป็นเอกสาร

- กำจัดเศษผงที่หลวมด้วยผ้าแห้งที่ไม่เป็นขุย

- ทำความสะอาดหน้าสัมผัสเบา ๆ ด้วยผ้าขัดละเอียดโดยใช้แรงกดเบา ๆ

- กำจัดเฉพาะการเกิดออกซิเดชันและคราบสกปรกเล็กน้อย—ห้ามตะไบหรือเจียร

- ทำความสะอาดด้วยน้ำยาทำความสะอาดหน้าสัมผัสทางไฟฟ้าเพื่อกำจัดคราบ

- เช็ดให้แห้งสนิทก่อนประกอบกลับ

- วัดความต้านทานของหน้าสัมผัสหลังการทำความสะอาด

- บันทึกผลลัพธ์และเปรียบเทียบกับค่าพื้นฐาน

คำเตือน: ห้ามใช้ตะไบโลหะ, ผ้าทราย หรือตัวทำละลายที่รุนแรงซึ่งทำลายการชุบผิวหน้าสัมผัส.

ขั้นตอนการทดสอบความต้านทานของคอยล์

เครื่องมือที่จำเป็น: มัลติมิเตอร์แบบดิจิตอล (ความละเอียด 0.1Ω), แคลมป์มิเตอร์, เครื่องทดสอบฉนวน (เมกโอห์มมิเตอร์)

ขั้นตอน:

- ถอดสายไฟจ่ายไฟของคอยล์

- ตั้งมัลติมิเตอร์ไปที่ช่วงความต้านทานต่ำสุด

- วัดข้ามขั้วต่อคอยล์

- บันทึกค่าที่อ่านได้และเปรียบเทียบกับค่าที่ระบุบนแผ่นป้าย (±10% ยอมรับได้)

- ทดสอบความต้านทานฉนวนจากขดลวดลงดิน (ต้องมากกว่า 10 MΩ)

- วัดกระแสไฟฟ้าของขดลวดระหว่างการทำงาน (ควรตรงกับป้ายชื่อ ±10%)

- ตรวจสอบแรงดันไฟฟ้าตกคร่อมสายไฟจ่ายไฟระหว่างการดึง

- บันทึกการวัดทั้งหมดพร้อมประทับวันที่/เวลา

การตีความ:

- ความต้านทานสูง: การลัดวงจรบางส่วนระหว่างรอบ หรือการกัดกร่อน

- ความต้านทานต่ำ: รอบลัดวงจร หรือความชื้นแทรกซึม

- ความต้านทานฉนวนต่ำ: ฉนวนของขดลวดเสียหาย—เปลี่ยนทันที

การตรวจสอบแรงบิดในการเชื่อมต่อ

เครื่องมือที่จำเป็น: ประแจวัดแรงบิดที่สอบเทียบแล้ว, ข้อมูลจำเพาะแรงบิดของผู้ผลิต, กระจกตรวจสอบ

ขั้นตอน:

- ระบุขนาดและชนิดของขั้วต่อ

- ขอข้อมูลจำเพาะแรงบิดที่ถูกต้อง (โดยทั่วไป 8-40 N·m ขึ้นอยู่กับขนาด)

- คลายการเชื่อมต่อแต่ละจุด 1/4 รอบ

- ขันกลับตามข้อมูลจำเพาะโดยใช้ประแจที่สอบเทียบแล้ว

- ตรวจสอบว่าไม่มีความเสียหายของเส้นลวด หรือการเคลื่อนที่ของสายไฟ

- ทาสารเคลือบกันคลาย หรือทำเครื่องหมายเพื่อตรวจสอบในอนาคต

- บันทึกค่าแรงบิด และการแก้ไขใดๆ

วิกฤต: การเชื่อมต่อที่ขันแน่นเกินไปเป็นสาเหตุหลักของความล้มเหลวจากความร้อนสูงเกินไปของคอนแทคเตอร์.

แนวทางปฏิบัติที่ดีที่สุดในการบำรุงรักษา

ข้อกำหนดด้านเอกสาร

จัดทำบันทึกการบำรุงรักษาที่ครอบคลุม รวมถึง:

- ข้อมูลพื้นฐาน: การวัดเริ่มต้นเมื่อเริ่มใช้งาน

- บันทึกการตรวจสอบ: วันที่, ผู้ตรวจสอบ, ข้อค้นพบ, การวัด

- การวิเคราะห์แนวโน้ม: ความต้านทานการสัมผัสเมื่อเวลาผ่านไป, แนวโน้มความต้านทานของขดลวด

- การดำเนินการบำรุงรักษา: การซ่อมแซม, การทำความสะอาด, การปรับแต่งที่ดำเนินการ

- ประวัติการเปลี่ยนสินค้า: วันที่, เหตุผล, รายละเอียดอุปกรณ์ใหม่

- รายงานความล้มเหลว: การวิเคราะห์สาเหตุที่แท้จริงสำหรับความล้มเหลวใดๆ

แพลตฟอร์ม CMMS ดิจิทัล (ระบบการจัดการการบำรุงรักษาด้วยคอมพิวเตอร์) ช่วยเพิ่มความคล่องตัวในการจัดทำเอกสาร และเปิดใช้งานการวิเคราะห์เชิงคาดการณ์.

โปรโตคอลความปลอดภัย

ก่อนการบำรุงรักษาคอนแทคเตอร์ใดๆ:

- กรอกเอกสาร ขั้นตอนการล็อกเอาต์/ติดป้ายเตือน

- ตรวจสอบสถานะพลังงานเป็นศูนย์ด้วยเครื่องทดสอบแรงดันไฟฟ้าที่ได้รับอนุมัติ

- ต่อสายดินอุปกรณ์เพื่อคายประจุไฟฟ้าสถิตที่ตกค้าง

- ใช้อุปกรณ์ PPE ที่เหมาะสม: ถุงมือหุ้มฉนวน, แว่นตานิรภัย, เสื้อผ้าป้องกันอาร์ค

- จัดทำใบอนุญาตทำงานร้อน หากจำเป็น

- ตรวจสอบให้แน่ใจว่ามีบุคคลที่สองพร้อมสำหรับการตอบสนองฉุกเฉิน

ระหว่างการบำรุงรักษา:

- ห้ามข้ามอินเตอร์ล็อค หรืออุปกรณ์ความปลอดภัย

- ใช้เครื่องมือหุ้มฉนวนที่ได้รับการจัดอันดับสำหรับระดับแรงดันไฟฟ้าที่มีอยู่

- รักษาระยะห่างที่เหมาะสมสำหรับระดับแรงดันไฟฟ้า

- ตรวจสอบกระแสการสอบเทียบของอุปกรณ์ทดสอบ

- ปฏิบัติตามข้อกำหนดขอบเขตอาร์คแฟลช

การฝึกอบรมและคุณสมบัติ

บุคลากรด้านการบำรุงรักษาควรมี:

- คุณสมบัติทางไฟฟ้า: ช่างไฟฟ้าผู้ชำนาญ หรือเทียบเท่า

- การฝึกอบรมด้านความปลอดภัย: NFPA 70E, การรับรู้ถึงอาร์คแฟลช, การรับรอง LOTO

- ความรู้เฉพาะอุปกรณ์: การฝึกอบรมจากผู้ผลิตเมื่อมี

- ความเชี่ยวชาญด้านอุปกรณ์ทดสอบ: มัลติมิเตอร์, เครื่องทดสอบฉนวน, กล้องถ่ายภาพความร้อน

- ทักษะด้านเอกสาร: การเก็บบันทึกและการรายงานที่ถูกต้อง

เทคโนโลยีการบำรุงรักษาเชิงคาดการณ์

สถานที่ขั้นสูงสามารถนำไปใช้:

- โปรแกรมถ่ายภาพความร้อน: ตรวจจับจุดร้อนก่อนเกิดความล้มเหลว (อุณหภูมิสูงขึ้น 10-15°C = ตรวจสอบ)

- การวิเคราะห์การสั่นสะเทือน: ระบุการสึกหรอของตลับลูกปืน และการเสื่อมสภาพทางกล

- การวิเคราะห์ลายเซ็นกระแสไฟฟ้า: ตรวจจับรูปแบบโหลดที่ผิดปกติ

- การตรวจสอบอัตโนมัติ: เซ็นเซอร์ IoT ติดตามความต้านทานการสัมผัส อุณหภูมิอย่างต่อเนื่อง

- การวิเคราะห์ AI/ML: ทำนายช่วงเวลาที่เกิดความล้มเหลวตามข้อมูลการทำงาน

การบำรุงรักษาเชิงรับ vs. เชิงป้องกัน: ตัวเลขที่แท้จริง

| ปัจจั | การบำรุงรักษาเชิงรับ | การบำรุงรักษาเชิงป้องกัน |

|---|---|---|

| ค่าใช้จ่ายในการบำรุงรักษา | สูงกว่า 3-4 เท่า (อัตราฉุกเฉิน) | ค่าใช้จ่ายพื้นฐาน |

| ผลกระทบจากเวลาหยุดทำงาน | 3-5 วันโดยไม่ได้วางแผนต่อปี | <30 นาทีที่วางแผนไว้ต่อปี |

| อายุการใช้งานของอุปกรณ์ | เฉลี่ย 5-8 ปี | อายุการใช้งานเฉลี่ย 10-15 ปี |

| อัตราความล้มเหลว | สูงกว่า 3 เท่า | เส้นฐาน |

| เหตุการณ์ด้านความปลอดภัย | ความเสี่ยงสูงกว่าอย่างมีนัยสำคัญ | ลดลงได้ด้วยการตรวจสอบเชิงรุก |

| ความพร้อมใช้งานของชิ้นส่วน | ค่าธรรมเนียมการจัดซื้อฉุกเฉิน | การสั่งซื้อตามแผน ส่วนลดจำนวนมาก |

| ประสิทธิภาพแรงงาน | การแก้ไขปัญหาอย่างเร่งรีบ | ขั้นตอนที่เป็นระบบและเป็นระเบียบ |

| ค่าใช้จ่ายทั้งหมด (5 ปี) | 25,000-75,000 ดอลลาร์สหรัฐต่อคอนแทคเตอร์ | 8,000-15,000 ดอลลาร์สหรัฐต่อคอนแทคเตอร์ |

| ROI | ลบ | ผลตอบแทนเชิงบวก 3-5 เท่า |

บรรทัดล่าง: ทุกๆ ดอลลาร์ที่ลงทุนในการบำรุงรักษาเชิงป้องกัน จะได้รับผลตอบแทน 3-5 ดอลลาร์สหรัฐในการหลีกเลี่ยงค่าใช้จ่ายจากความล้มเหลว.

ปัญหาทั่วไปและแนวทางแก้ไข

สำหรับขั้นตอนการแก้ไขปัญหาโดยละเอียด โปรดดูที่ ปัญหาทั่วไปของคอนแทคเตอร์และคู่มือการแก้ไขปัญหา.

เสียงฮัมหรือเสียงหึ่ง: โดยปกติจะบ่งชี้ถึงแรงดันไฟฟ้าของคอยล์ต่ำ การเยื้องแนว หรือการปนเปื้อน วัดแรงดันไฟฟ้าของคอยล์ภายใต้โหลด—ควรเป็น 85-110% ของพิกัด ทำความสะอาดและปรับแนวส่วนประกอบใหม่.

เสียงดัง: การติดตั้งหลวม วัตถุแปลกปลอมขัดขวางการปิดสนิท หรือความผันผวนของแรงดันไฟฟ้า ตรวจสอบแรงบิดของฮาร์ดแวร์สำหรับติดตั้ง ตรวจสอบสิ่งกีดขวาง ปรับแรงดันไฟฟ้าควบคุมให้คงที่.

ความร้อนสูงเกินไป: การเชื่อมต่อที่มีความต้านทานสูง โหลดขนาดใหญ่เกินไป การระบายอากาศไม่ดี หรือหน้าสัมผัสเสื่อมสภาพ ตรวจสอบแรงบิดของขั้วต่อ ตรวจสอบกระแสโหลดเทียบกับพิกัด ปรับปรุงการไหลเวียนของอากาศ วัดความต้านทานของหน้าสัมผัส.

ปิดไม่ได้: คอยล์เสีย การยึดทางกล หรือปัญหาเกี่ยวกับวงจรควบคุม ทดสอบความต้านทานและฉนวนของคอยล์ ตรวจสอบการเคลื่อนที่ของอาร์เมเจอร์อย่างอิสระ แก้ไขปัญหาวงจรควบคุม.

หน้าสัมผัสเชื่อมติดกัน: กระแสไหลเข้ามากเกินไป ขนาดไม่เหมาะสม หรือการสึกหรอเมื่อหมดอายุการใช้งาน ตรวจสอบว่าคอนแทคเตอร์มีพิกัดสำหรับแอปพลิเคชันหรือไม่ พิจารณา คอนแทคเตอร์ vs. สตาร์ทเตอร์มอเตอร์ เลือก เปลี่ยนหากใกล้ถึงขีดจำกัดอายุการใช้งาน.

คำถามที่ถูกถามบ่อย

คอนแทคเตอร์อุตสาหกรรมควรเปลี่ยนบ่อยแค่ไหน?

โดยทั่วไป คอนแทคเตอร์ทางอุตสาหกรรมจะมีอายุการใช้งาน 8-12 ปี หากมีการบำรุงรักษาที่เหมาะสมในการใช้งานควบคุมมอเตอร์ AC-3 อย่างไรก็ตาม ระยะเวลาในการเปลี่ยนทดแทนขึ้นอยู่กับสภาพการทำงานมากกว่าอายุการใช้งานเพียงอย่างเดียว ควรเปลี่ยนทันทีหากการสึกกร่อนของหน้าสัมผัสเกิน 50%, ความต้านทานของคอยล์เบี่ยงเบน >15% หรือความต้านทานของฉนวนลดลงต่ำกว่า 1 MΩ การใช้งานที่มีรอบการทำงานสูง (>10 ครั้งต่อชั่วโมง) อาจต้องเปลี่ยนทุกๆ 3-7 ปี การตรวจสอบประจำปีพร้อมแนวโน้มความต้านทานของหน้าสัมผัสจะให้คำแนะนำเกี่ยวกับระยะเวลาการเปลี่ยนทดแทนที่น่าเชื่อถือที่สุด.

สัญญาณบ่งชี้ว่าคอนแทคเตอร์จำเป็นต้องเปลี่ยนทันทีมีอะไรบ้าง

สัญญาณเตือนที่สำคัญที่ต้องเปลี่ยนทันที ได้แก่: หน้าสัมผัสที่เชื่อมติดกันซึ่งไม่แยกออกจากกันอย่างอิสระ การกัดกร่อนของหน้าสัมผัสเกิน 50% ของวัสดุเดิม รอยแตกที่มองเห็นได้หรือการกัดกร่อนอย่างรุนแรง >2 มม. ในหน้าสัมผัส ความเบี่ยงเบนของความต้านทานของคอยล์ >15% จากป้ายชื่อ ความต้านทานของฉนวน <1 MΩ ลงดิน สปริงหักหรืออ่อนแออย่างรุนแรง การยึดอาร์เมเจอร์หรือแรงเสียดทานมากเกินไป และกลิ่นไหม้หรือควันที่มองเห็นได้ นอกจากนี้ คอนแทคเตอร์ที่แสดงส่วนประกอบที่เสื่อมสภาพหลายส่วนหรือเกิน 15 ปี ควรเปลี่ยนเชิงรุก.

ฉันสามารถทำความสะอาดหน้าสัมผัสของคอนแทคเตอร์แทนที่จะเปลี่ยนใหม่ได้หรือไม่?

ใช่ การทำความสะอาดหน้าสัมผัสมีประสิทธิภาพสำหรับการเกิดออกซิเดชันเล็กน้อยและคราบสกปรกเล็กน้อย เมื่อวัสดุหน้าสัมผัสยังคงมีความหนา >50% และการกัดกร่อน <1 มม. ใช้ผ้าขัดละเอียด (เบอร์ 400-600) โดยใช้แรงกดเบาๆ—ห้ามใช้ตะไบโลหะหรือผ้าทรายที่ทำลายการชุบหน้าสัมผัส ทำความสะอาดจนกว่าจะกำจัดออกซิเดชันออกไปเท่านั้น วัดความต้านทานของหน้าสัมผัสหลังการทำความสะอาด (ยอมรับได้ <100 ไมโครโอห์ม) อย่างไรก็ตาม หน้าสัมผัสที่มีการกัดกร่อนลึก การถ่ายเทวัสดุ การเชื่อม หรือการกัดกร่อนอย่างรุนแรง จำเป็นต้องเปลี่ยนคอนแทคเตอร์ การทำความสะอาดให้การปรับปรุงชั่วคราว แต่ไม่ได้คืนประสิทธิภาพเดิม.

ฉันจะวัดการสึกหรอของหน้าสัมผัสคอนแทคเตอร์ได้อย่างไร

การวัดการสึกหรอของหน้าสัมผัสสามารถทำได้โดยใช้วิธีการดังนี้: ตรวจสอบด้วยสายตาโดยใช้แว่นขยายเพื่อประเมินความลึกของรอยกัดกร่อนและปริมาณวัสดุที่เหลืออยู่ (เปรียบเทียบกับหน้าสัมผัสใหม่ถ้าเป็นไปได้) วัดความต้านทานของหน้าสัมผัสโดยใช้โอห์มมิเตอร์วัดความต้านทานต่ำ—ค่าที่อ่านได้ >100 ไมโครโอห์มบ่งชี้ถึงการสึกหรออย่างมีนัยสำคัญ ใช้เกจวัดความลึกหรือไมโครมิเตอร์เพื่อวัดความหนาของหน้าสัมผัสที่เหลืออยู่เมื่อเทียบกับข้อกำหนดใหม่ (>50% ที่เหลืออยู่เป็นที่ยอมรับได้) การถ่ายภาพความร้อนระหว่างการทำงานจะเผยให้เห็นจุดร้อนจากความต้านทานที่เพิ่มขึ้น บันทึกการวัดเมื่อเวลาผ่านไปเพื่อติดตามอัตราการเสื่อมสภาพและคาดการณ์เวลาในการเปลี่ยน.

อะไรเป็นสาเหตุที่ทำให้คอนแทคเตอร์เสียหายก่อนเวลาอันควร?

ความล้มเหลวก่อนเวลาอันควรของคอนแทคเตอร์มีสาเหตุจาก: ปัญหาด้านสภาพแวดล้อมในการทำงาน (อุณหภูมิ >40°C, ความชื้น >70%, การปนเปื้อน, การสั่นสะเทือน), ปัจจัยความเค้นทางไฟฟ้า (ความผันผวนของแรงดันไฟฟ้า >±10%, กระแสไหลเข้าเกิน, ความถี่ในการสับสวิตช์สูง, โหลดเหนี่ยวนำสูง), และปัญหาในการติดตั้ง (การวางแนวการติดตั้งที่ไม่เหมาะสม, การขันแน่นที่ไม่ถูกต้อง, แรงดันไฟฟ้าควบคุมไม่เพียงพอ) นอกจากนี้ การเลือกขนาดที่ไม่เหมาะสมกับการใช้งาน, การขาดการบำรุงรักษาเชิงป้องกัน, และการปนเปื้อนจากอนุภาคโลหะหรือไอระเหยสารเคมี เร่งให้เกิดความล้มเหลว ควรแก้ไขสาเหตุหลักเหล่านี้แทนที่จะเปลี่ยนหน่วยที่ล้มเหลวเพียงอย่างเดียว.

การบำรุงรักษาคอนแทคเตอร์คุ้มค่ากับค่าใช้จ่ายหรือไม่?

อย่างแน่นอน การบำรุงรักษาเชิงป้องกันให้ผลตอบแทนจากการลงทุน (ROI) 3-5 เท่า ผ่านการหลีกเลี่ยงค่าใช้จ่ายจากความล้มเหลว โปรแกรมการบำรุงรักษาเชิงป้องกันที่ครอบคลุม 5 ปี มีค่าใช้จ่าย 8,000-15,000 บาทต่อคอนแทคเตอร์ ในขณะที่การบำรุงรักษาเชิงแก้ไขมีค่าใช้จ่ายรวม 25,000-75,000 บาท ในการซ่อมแซมฉุกเฉิน การหยุดทำงาน และความเสียหายอื่น ๆ แต่ละชั่วโมงของการหยุดทำงานโดยไม่ได้วางแผนมีค่าใช้จ่าย 5,000-50,000 บาท ขึ้นอยู่กับประเภทของโรงงาน การบำรุงรักษายังช่วยยืดอายุการใช้งานของอุปกรณ์จาก 5-8 ปี (เชิงแก้ไข) เป็น 10-15 ปี (เชิงป้องกัน) ลดความเสี่ยงของอุบัติเหตุด้านความปลอดภัย และช่วยให้สามารถจัดซื้อชิ้นส่วนตามแผนในราคาที่ดีกว่า คณิตศาสตร์แสดงให้เห็นอย่างชัดเจนว่าโปรแกรมการบำรุงรักษาเชิงป้องกันอย่างเป็นระบบนั้นดีกว่า.

ฉันต้องใช้เครื่องมืออะไรบ้างในการบำรุงรักษาคอนแทคเตอร์?

เครื่องมือที่จำเป็นประกอบด้วย: มัลติมิเตอร์แบบดิจิทัลที่มีความละเอียด 0.1Ω สำหรับการวัดความต้านทาน, เครื่องทดสอบฉนวน (เมกโอห์มมิเตอร์) ที่ได้รับการจัดอันดับถึง 1000V, ประแจทอร์คที่สอบเทียบแล้วพร้อมกับลูกบ๊อกซ์ที่เหมาะสม, กล้องถ่ายภาพความร้อนเพื่อตรวจจับจุดร้อน, ผ้าขัดละเอียด (เบอร์ 400-600) สำหรับทำความสะอาดหน้าสัมผัส, น้ำยาทำความสะอาดหน้าสัมผัสทางไฟฟ้า (ที่ได้รับการรับรองสำหรับหน้าสัมผัส), ไฟฉายและกระจกตรวจสอบ, เกจวัดความลึกหรือไมโครมิเตอร์สำหรับการวัดการสึกหรอ, เกจวัดแรงดึงสปริง และเครื่องมือจัดทำเอกสาร (กล้องถ่ายรูป, บันทึกการบำรุงรักษา) โปรแกรมขั้นสูงจะได้รับประโยชน์จากเครื่องวิเคราะห์การสั่นสะเทือนและอุปกรณ์วิเคราะห์ลายเซ็นกระแสไฟฟ้า อุปกรณ์ทดสอบทั้งหมดต้องได้รับการรับรองการสอบเทียบประจำปี.

ขั้นตอนต่อไปสำหรับโปรแกรมการบำรุงรักษาของคุณ

การนำโปรแกรมการบำรุงรักษาคอนแทคเตอร์ที่ครอบคลุมไปใช้ต้องใช้ความมุ่งมั่น แต่ให้ ROI ที่วัดผลได้ เริ่มต้นโดย:

- การประเมินพื้นฐาน ของคอนแทคเตอร์ที่สำคัญทั้งหมด

- การสร้างระบบเอกสาร สำหรับการติดตามการบำรุงรักษา

- การฝึกอบรมบุคลากร เกี่ยวกับขั้นตอนการตรวจสอบและการทดสอบที่เหมาะสม

- การกำหนดตารางการบำรุงรักษาเชิงป้องกัน ตามความสำคัญของอุปกรณ์

- การจัดหาชิ้นส่วนอะไหล่ เชิงรุกสำหรับแอปพลิเคชันที่สำคัญ

VIOX Electric ผลิตคอนแทคเตอร์อุตสาหกรรมที่ออกแบบมาเพื่ออายุการใช้งานที่ยาวนานในแอปพลิเคชันที่มีความต้องการสูง ทีมสนับสนุนด้านเทคนิคของเราให้คำแนะนำในการบำรุงรักษา คำแนะนำในการเปลี่ยน และเอกสารผลิตภัณฑ์ที่ครอบคลุมเพื่อสนับสนุนโปรแกรมการบำรุงรักษาเชิงป้องกันของคุณ.

ติดต่อ VIOX Electric วันนี้เพื่อขอความช่วยเหลือในการเลือกคอนแทคเตอร์หรือเพื่อหารือเกี่ยวกับความท้าทายในการบำรุงรักษาเฉพาะของคุณ.